玻璃钢检验规范

玻璃钢电火花检验标准-概述说明以及解释

玻璃钢电火花检验标准-概述说明以及解释1.引言1.1 概述:玻璃钢是一种由玻璃纤维和树脂组成的复合材料,具有轻质、耐腐蚀、耐高温等优点,因此被广泛应用于各种工业领域。

电火花检验是一种常用的检测方法,可用于检测材料表面的缺陷和杂质。

玻璃钢电火花检验标准是对玻璃钢材料进行质量评定的重要标准,有效保障了材料的质量和安全性。

本文将介绍玻璃钢电火花检验标准的重要性、内容和应用,希望能为相关领域的从业人员提供参考和指导,促进玻璃钢材料质量管理的进一步完善和提升。

1.2 文章结构文章结构是指整篇文章按照一定的逻辑顺序和组织形式进行编排和展开,以便清晰地传达文章的主旨和内容。

本文主要包括引言、正文和结论三个部分。

- 引言部分是文章的开端,通常包括概述、文章结构和目的三个方面。

概述部分介绍了文章要探讨的主题和问题,引起读者的兴趣;文章结构部分介绍了整篇文章的组织结构,为读者提供了整体的框架;目的部分明确了文章研究的目标和意义。

- 正文部分是文章的核心内容,包括玻璃钢电火花检验标准的重要性、内容和应用。

在这一部分,将详细介绍玻璃钢电火花检验标准的背景、原理、要求等方面,以及其在工程领域的应用和意义。

- 结论部分总结了文章的主要观点和结论,对论述进行概括和归纳,明确表达作者的立场和观点;展望部分展示了未来可能的发展方向和研究方向,引发进一步的思考和讨论;结论部分对整篇文章进行总结,再次强调文章的主旨和重要性。

通过以上的文章结构,读者可以清晰地了解整篇文章的组织和内容,帮助读者更好地理解和领会文中所要表达的论点和观点。

1.3 目的本文的目的在于介绍玻璃钢电火花检验标准的重要性、内容和应用,以帮助读者更深入了解这一检验标准的作用和意义。

通过对玻璃钢电火花检验标准进行详细介绍,读者可以了解如何有效地使用这一标准来检验和评估玻璃钢制品的质量和性能,从而提高产品质量,减少安全隐患,确保产品符合相关的标准和规定。

通过本文的阐述,读者能够更好地了解和掌握玻璃钢电火花检验标准,为生产和质量管理工作提供参考和指导。

玻璃钢盖板标准规范最新

玻璃钢盖板标准规范最新玻璃钢盖板作为一种广泛应用于工业、建筑和民用领域的材料,具有轻质、高强度、耐腐蚀等优点。

随着技术的发展和应用领域的不断扩大,制定一套科学、合理的玻璃钢盖板标准规范显得尤为重要。

以下是最新的玻璃钢盖板标准规范内容:1. 材料要求玻璃钢盖板应使用优质树脂和玻璃纤维作为主要原材料,确保其具有良好的力学性能和耐久性。

2. 力学性能标准- 弯曲强度:不小于100 MPa- 压缩强度:不小于150 MPa- 冲击韧性:不小于20 J/m3. 外观质量要求- 表面应平整,无明显凹凸、裂纹或分层现象。

- 颜色均匀一致,无明显色差。

- 边缘应光滑,无毛刺或锐角。

4. 尺寸精度- 长度和宽度的公差应控制在±2mm以内。

- 厚度的公差应控制在±0.5mm以内。

5. 加工工艺- 采用先进的拉挤或模压工艺,确保产品结构均匀,性能稳定。

- 表面处理应采用防滑、耐磨材料,以提高使用安全性。

6. 耐腐蚀性能- 应能承受常见的酸、碱、盐等化学物质的侵蚀,保持性能不下降。

7. 耐老化性能- 产品应能在户外环境下使用5年以上,不出现明显老化现象。

8. 安装要求- 盖板安装应牢固,无松动现象。

- 连接件应采用耐腐蚀材料,保证长期稳定性。

9. 环保要求- 生产过程中应严格控制污染物排放,产品应符合环保标准。

10. 检验与验收- 产品出厂前应进行严格的质量检验,包括力学性能、外观质量、尺寸精度等。

- 用户在验收时应根据本规范进行检验,确保产品符合要求。

随着玻璃钢盖板应用的不断深入,本规范也将不断更新和完善,以适应不断变化的市场需求和技术进步。

希望本规范能为玻璃钢盖板的生产和使用提供指导和帮助。

玻璃钢来料检验作业指导书

b.非装饰面不允许存在固化、浸渍不良、杂乱纤维、毛刺、气泡、缺损、裂纹、树脂堆积。凹凸不平误差在±1.0mm范围内,预埋件位置正确,粘接牢固,表面光滑平整,涂刷灰色漆或树脂;

c.切割表面(加工断面)不允许存在分层、开裂、气孔、夹杂及凹凸不平、固化不良、缺损、伤痕等缺陷;

h.锁孔位置偏差±1.0mm,不允许偏斜(用锁试装);

i.折角线清晰平直,线条明显,整车组装后均为一条直线,允许偏差在±0.5mm以内;

j.定期对模具进行校验;

游标卡尺

0-125mm

每季度

No.

修订日期

修订内容

修订单

核准

审查

制定

分发编号:

页次

3/3

文件编号

序号

检验项目

技术要求

验收器具

抽检比例

备注

名称

c.平面度极限偏差不允许大于1.0mm/㎡(指1.0m长水平尺在制品件装饰面任何部位上测量其范围内的凹陷值);

d.铰链处厚度极限偏差27.0mm(+0;-0.5),并确保平直,不允许凹凸不平;

e.加工端面垂直铰链底线误差为±0.5mm;

f.预埋仓门轮翼骨架对称制件中心极限偏差为±2.0mm;

g.格栅安装叶片不能露出表面,叶片方向正确,位置准确,不允许偏斜及脱落变形,格栅叶片与仓门板折点平面配合处不允许出现间隙,格栅紧固螺母不允许有松动和脱落;

2)连接预埋件表面应经机械处理,脱脂处理,埋件粘接应牢固;

3)树脂含量应控制在50-60%范围内(GB2577-81);

4)固化度要求不低于82%(G

玻璃钢的规范

玻璃钢的规范玻璃钢是一种由玻璃纤维和树脂组成的复合材料,具有优异的耐腐蚀性能和强度,广泛应用于化工、环保、建筑等领域。

为了确保玻璃钢制品的质量和安全性,各国都有相应的规范标准进行指导和监督。

一、基本规范1.材料选择:玻璃钢制品的树脂应符合相应的标准要求,纤维的状况和性能也要满足要求。

2.制品制作工艺:采用适当的制备工艺,确保制品的强度和表面质量。

二、设计规范1.载荷设计:根据使用环境和需求,合理确定玻璃钢制品的载荷和荷载组合。

2.构件设计:根据制品的具体用途和结构要求,合理设计构件的尺寸、数量和布置。

3.连接设计:根据制品的受力情况,合理选择和设计连接件,确保连接的可靠性和稳定性。

三、制品规范1.制品尺寸:根据设计要求,制品的尺寸应符合相应的标准要求。

2.制品外观:制品应无明显裂纹、气泡、挤出胶等缺陷,表面平整、光滑,无明显色差。

3.制品强度:制品的弯曲强度、压缩强度等力学性能应符合相应的标准要求。

4.制品耐腐蚀性:制品应具有良好的耐腐蚀性能,能够抵抗常见化学品的侵蚀。

5.制品安装:制品的安装应符合相应的标准要求,确保安装质量和稳定性。

6.制品检验:制品的出厂检验应符合相应的标准要求,确保制品质量和性能。

四、施工规范1.施工前准备:施工前要对施工现场进行检查与整理,确保施工条件满足要求。

2.操作规范:施工人员应按照规范要求进行施工,确保施工质量和安全性。

3.施工环境:施工现场应保持通风良好,无火源和易燃物,保证施工安全。

4.接缝处理:玻璃钢制品的接缝应按照规范要求进行处理,确保接缝牢固、防渗漏。

5.防火防爆:施工中应遵守防火防爆规定,确保施工的安全性。

6.施工质量控制:施工中应按照规范要求进行质量控制,确保施工质量符合标准。

玻璃钢制品的规范主要包括材料选择、设计规范、制品规范和施工规范等方面的要求。

通过遵循规范的要求,可以保证玻璃钢制品具有良好的性能和可靠的质量,提高制品的耐腐蚀性和使用寿命,确保人们在使用玻璃钢制品时的安全性和舒适度。

玻璃钢产品国家标准

玻璃钢产品国家标准

玻璃钢产品是一种由玻璃纤维和树脂复合而成的复合材料,具有优良的耐腐蚀性能、高强度和轻质等特点,在各个领域得到了广泛的应用。

为了规范玻璃钢产品的生产和使用,国家对其进行了一系列的标准化,以确保产品的质量和安全性。

首先,玻璃钢产品的国家标准主要包括产品的分类和命名、技术要求、试验方法、检验规则、标志、包装、运输、贮存等内容。

这些标准的制定是为了规范玻璃钢产品的生产和使用,保障产品质量,提高产品的可靠性和安全性。

其次,玻璃钢产品的国家标准对产品的材料、结构、工艺、外观质量、尺寸偏差、机械性能、耐化学性能、耐老化性能等方面都进行了详细的规定。

这些规定既考虑了产品的使用性能,又兼顾了产品的生产工艺和成本控制,使得玻璃钢产品在生产和使用过程中能够达到预期的效果。

此外,玻璃钢产品的国家标准还对产品的检验方法和检验规则进行了详细的规定,包括对产品的外观检验、尺寸偏差检验、机械性能检验、耐化学性能检验、耐老化性能检验等内容。

这些规定为产品的质量检验提供了具体的操作方法和标准,保证了产品质量的可控性和可靠性。

最后,玻璃钢产品的国家标准还对产品的标志、包装、运输、贮存等方面进行了规定,以保证产品在生产、运输、储存和使用过程中的安全性和可靠性。

这些规定为产品的生产和使用提供了具体的操作指导,保障了产品的质量和安全性。

总的来说,玻璃钢产品的国家标准是对产品质量和安全性的保障,是产品生产和使用的依据和指导,对于保障产品质量、提高产品可靠性和安全性具有重要的意义。

希望生产企业和使用单位能够严格遵守国家标准,确保产品的质量和安全性,为社会和经济发展做出积极的贡献。

玻璃钢检验规范

玻璃钢验收标准编制:校对:审核:1.目的为了能准确地、更快地掌握产品的检验标准,规范大丰和玻璃钢制品外观及性能的通用检验规范,利于生产中的检验,保证产品品质。

2.范围本规范规定了以玻璃纤维增强材料和不饱和聚酯树脂为主要构造材料,以手糊成型玻璃钢家具的材料检验、模具检验,半成品,成品检验。

3.定义3.1 AQL: Acceptable quality level 可接受质量水平3.2 缺陷等级3.2.1 CRI(致命缺陷):AQL=0,开裂,明显变形。

3.2.2 MAJ(主要缺陷):AQL=0.65,属功能性缺陷,结构或者机构外观不符合检验标准规定。

3.2.3 MIN(次要缺陷):AQL=1.0,属外观包装轻微缺陷,非严重缺点或者主要缺点,不影响使用或装配。

3.3 外观面区域划分3.3.1 A区: 正面,3.3.2 B区: 反面3.3.3 C区:组装后不可见面4. 技术要求4.1抽样计划4.1.1根据MIL-STD-105E=Ⅱ AQL的取值CRI=0 MAJ=0.65 MIN=1.0 抽样计划表从不同的包装箱(包)内随机抽样,其中性能测试按附表抽样数或按检验规范、判定按测试项说明。

4.1.2抽样开箱率要求:每批物料10箱(包)内按80%开箱抽样;超过10箱按60%开箱抽样,但不小于8箱(包)。

4.2材料检验4.2.1材料检验4.2.1.1用于建造玻璃钢的树脂及玻璃纤维增强材料应为技术部门认可的材料。

4.2.1.2玻璃钢车间应向技术部门提交材料出厂合格证及材料性能试验报告。

4.2.2胶衣树脂4.2.2.1胶衣树脂应与玻璃钢基体树脂具有相容性,其性能指标应逐项检测,应提交的质量检验报告见附录A(提示的附录),主要用于模具制作。

4.2.2.2基体树脂4.2.2.3基体树脂应为通用型不饱和聚酯树脂,树脂牌号应经技术部门认可,超过贮存期的树脂不允许继续使用。

对有防火要求的车体都位应采用阻燃树脂或涂防火涂层,应提交的质量检验报告见附录B(提示的附录)。

玻璃钢标识牌用检测标准

玻璃钢标识牌用检测标准

玻璃钢标识牌的检测标准一般根据国家相关行业标准进行,以下是一些常见的检测标准:

1. 国家标准GB/T 18696-2002《化工管道、设备使用的玻璃钢

构件》

2. 行业标准HG20537-1992《化学工业用腐蚀保护法兰》

3. 行业标准HG/T 21637-1991《化学工业用玻璃钢大型容器》

4. 行业标准HG/T 21636-1991《泵的耐腐蚀玻璃钢制品技术条件》

5. 行业标准HG/T 2701-1991《化学工业用排污设备技术条件》

6. 行业标准HG/T 21556-1995《化学工业用塔仓技术条件》

7. 行业标准HG/T 21575-1995《化学工业用脱硫除尘设备》

以上标准是针对化工行业使用的玻璃钢构件及设备的技术要求进行的检测标准,通过检测可以确保玻璃钢标识牌的质量和性能符合相关标准,保障其安全可靠地使用在工业生产过程中。

此外,还可以根据不同行业的具体要求进行特定的检测或评估。

玻璃钢门窗安装验收规范

玻璃钢门窗安装验收规范1总则1.1为保护玻璃钢门窗安装施工的质量,做到技术先进、经济合理、安全可靠、制订本规程。

1.2规程适用于(FRP)玻璃钢门窗的安装与验收。

1.3建筑玻璃钢门窗的安装及验收,除应按本程序执行外,尚应符合国家有关标准规范的规定。

2门窗质量要求2.1材料质量要求2.1.1门窗采用异型材,应符合现行的行业标准《门、窗用玻璃纤维增强塑料(拉挤中空)型材》。

(JC/T 941-2004)有关规定。

密封条应符合现行的国家标准《塑料门窗用密封条》(GB2001)的有关规定。

2.1.2门窗采用的紧固件、五金件、金属组角及金属衬板等,应符合下列要求。

2.1.2.1紧固件、五金件、金属组角及金属衬板等,应进行防腐处理。

2.1.2.2紧固件及镀锌金属组角及其厚度应符合现行国家标准《螺纹紧固件电镀层》(GB5269)表2及表3的有关规定,紧固件的尺寸、螺纹公差、十字槽及机械性能等技术条件应符合现行国家标准《十字槽盘头自攻螺钉》(GB845)《十字槽沉头自攻螺钉》(GB846)的有关规定。

2.1.2.3五金件型号、规格和性能均应符合国家现行标准的有关规定,滑撑铰链不得使用铝合金材料。

2.1.3全防腐门窗应采用的防腐型五金件及紧固件。

2.1.4玻璃的品种、规格和质量应符合下列要求:2.1.4.1玻璃的品种、规格及质量应符合国家现行产品标准的规定,并应有产品出厂合格证。

中空玻璃应有检测报告。

2.1.4.2玻璃的安装尺寸应比相应的框,扇(挺)内口尺寸小8mm(如图2.1.4)。

2.1.4.3玻璃垫块应选用邵氏硬度为70~90(A)的硬橡胶或塑料,不得使用硫化再生橡胶、木片或其它吸水性材料。

其长度应为80~150mm,厚度应按框、扇、梃与玻璃的间隙确定。

2.1.5门窗与洞口密封用密封胶应具有弹性和粘结性。

2.2门窗质量要求2.2.1门窗的外观、外形尺寸、装配质量、力学性能应符合国家标准的有关规定,门窗的抗风压、空气渗透、雨水渗透三项基本物理性能应符合《玻璃纤维增强塑料(玻璃钢)窗》(JG/T 186-2006)、《玻璃纤维增强塑料(玻璃钢)门》(JG/T 185-2006)中对这三项性能的分级的规定及设计要求,并附有该等级的质量检测报告。

玻璃钢制品检验标准

玻璃钢制品检验标准

1. 适用范围

适用于玻璃钢制品。

2、引用文件

Q/HN 21-2011 检验抽样判定标准

3.术语和定义

玻璃钢制品:玻璃钢制品是指以玻璃钢为原料加工而成的成品。

4、要求

4.1玻璃钢制品外观方面

4.1.1外观采用目测法,用正常的或经过矫正的视力,在室内40W日光灯下,眼睛与试板距离30cm左右和约成120~140o进行检验。

4.1.1.1颜色:颜色应与选定的样板或色板基本一致,产品表面色泽均匀,目测没有明显色差。

4.1.1.2清洁:产品内外可见表面部位,均应清洁,无污渍、油渍等影响外观的污物。

4.1.2 玻璃钢制品外观缺陷检验要求

4.1.2.1 损坏变形:玻璃钢制品表面不允许有碰伤、变形,表面应平整无边角翘起、折弯现象。

4.1.2.2 擦伤:不允许因摩擦造成的成片擦伤。

4.1.2.3颗粒、杂质:产品表面不能有成片的小颗粒、杂质,凸块、凸出的痕迹或流塑痕迹,允许分散和少量颗粒存在。

4.1.2.4 凹坑、气泡:产品表面不能有成片的凹坑、气泡、气孔,允许分散和少量存在。

4.1.2.5划痕:产品表面不能有超过0.2×10mm的划伤,且划伤不能过深;产品表面不能有成片的划痕,允许分散和少量存在。

4.1.2.6 分层:无

4.1.2.7 裂纹:无

4.2玻璃钢制品尺寸方面

4.2.1 尺寸允许偏差

4.2.2 检验方法

4.2.2.1 检验项目a、b:分别在产品的长度或宽度方向上部、中部、下部各取

一个检测点,取其平均值。

4.2.2.2 检验项目t:在玻璃钢制品四边中心进行测量,取其平均值,数值精确到小数点后一位。

玻璃钢产品检验标准

玻璃钢产品检验标准

玻璃钢产品是一种具有优良性能的复合材料,被广泛应用于建筑、船舶、化工等领域。

为了确保玻璃钢产品的质量和安全性能,制定了一系列的检验标准。

本文将对玻璃钢产品的检验标准进行详细介绍,以便相关行业人员了解和遵守。

一、外观质量检验。

1. 表面平整度,使用平板检验,观察表面是否平整,不得有凹凸不平、气泡、裂纹等缺陷。

2. 颜色一致性,对于有颜色要求的玻璃钢产品,应进行颜色比对,确保颜色一致。

3. 表面光洁度,通过目视检验或使用光泽度仪进行检测,表面应具有一定的光洁度。

二、物理性能检验。

1. 弯曲强度,采用标准试样进行弯曲强度测试,确保产品符合设计要求。

2. 拉伸强度,使用拉伸试样进行拉伸强度测试,以验证产品的拉伸性能。

3. 冲击性能,通过冲击试验,检测产品的耐冲击性能,确保产品在使用过程中不易受到外力损坏。

三、化学性能检验。

1. 耐酸碱性,将产品放置于酸碱溶液中,观察其变化情况,以验证产品的耐腐蚀性能。

2. 耐老化性,通过老化试验,检测产品在高温、紫外线等环境下的性能变化情况。

3. 燃烧性能,进行燃烧性能测试,确保产品具有一定的阻燃性能,降低火灾风险。

四、尺寸精度检验。

1. 尺寸测量,使用相关测量工具对产品的尺寸进行精确测量,确保产品符合设计要求。

2. 安装配合性,对于需要配合安装的产品,进行安装配合性测试,确保产品能够顺利安装。

以上即是对玻璃钢产品检验标准的详细介绍,希望相关行业人员能够严格按照标准进行产品检验,确保产品质量和安全性能,为各行业的发展提供可靠的保障。

玻璃钢化粪池验收标准

玻璃钢化粪池验收标准玻璃钢化粪池是一种用途广泛的污水处理设备,具有耐腐蚀、耐高温、耐压等特点,被广泛应用于农村、城市等地区的污水处理工程中。

为了确保玻璃钢化粪池的质量和性能达到要求,需要进行验收。

本文将介绍玻璃钢化粪池验收的相关标准,以供参考。

一、外观检查。

1.1 玻璃钢化粪池外表面应平整、无明显裂纹和变形,颜色应均匀一致,无色差。

1.2 玻璃钢化粪池外表面不得有明显的气泡、麻点、污渍等缺陷。

1.3 玻璃钢化粪池连接部位应牢固,无渗漏现象。

二、尺寸检查。

2.1 玻璃钢化粪池的尺寸应符合设计要求,长度、宽度、高度等尺寸应在允许范围内。

2.2 玻璃钢化粪池的壁厚应符合设计要求,不得存在明显的厚薄不均现象。

三、内部结构检查。

3.1 玻璃钢化粪池内部应平整、无明显的裂缝和变形,不得存在异物和杂物。

3.2 玻璃钢化粪池内部的支撑结构应牢固可靠,不得存在松动和脱落现象。

3.3 玻璃钢化粪池的进出口管道应连接牢固,无渗漏现象。

四、功能检查。

4.1 玻璃钢化粪池应按照设计要求具有良好的密封性能,不得存在泄漏现象。

4.2 玻璃钢化粪池的排放效果应符合国家相关标准,处理后的污水应清澈无异味。

五、附加检查。

5.1 玻璃钢化粪池的相关证件和合格证明应齐全,符合国家相关标准。

5.2 玻璃钢化粪池的安装位置和环境应符合设计要求,无影响使用的因素。

六、验收标准。

6.1 玻璃钢化粪池外观、尺寸、内部结构、功能等各项检查均符合设计要求和国家标准,方可通过验收。

6.2 如发现玻璃钢化粪池存在质量问题,应及时提出整改要求,并重新进行验收。

七、结语。

玻璃钢化粪池的验收是确保其质量和性能的重要环节,只有严格按照验收标准进行检查,才能保证其安全、可靠地使用。

希望本文介绍的验收标准能够对相关人员有所帮助,确保玻璃钢化粪池的质量和性能达到要求。

玻璃钢检验规范

6.1材料要求

6.1.1热固性树脂选用:

手糊成型工艺用不饱和聚酯树脂(191B及以上);

氰酸酯树脂;

聚苯硫醚;

6.1.2胶衣:

乙烯基酯树脂胶衣;

6.1.3增强材料:

玻璃纤维;必须选用无碱(E)、低介电(D)玻璃纤维。

芳纶纤维;

石英纤维;

6.1.4填料:

轻粉:可提高产品表面硬度、弯曲强度、弯曲模量、控制收缩率及产品尺寸稳定性。

8表格

a)《入库单》

b)《来料检验报表》

划痕:产品表面不能有超过0.2mm*10mm的划伤,且划伤不能过深;产品表面不能有成片的划痕。

分层:产品截(边缘)面不允许有分层情况;

检查区域

颗粒杂质

(Ø≤1mm)

凹凸坑

(≤5*5mm)

划痕

(≤0.2*40mm)

气泡气孔

(≤5*5mm)

缺陷总数

备注

顶面外

表面

4

4

2

4

6

所有缺陷不能集中在一处。任意两缺陷之间≥100mm

2

宽

0~-5

钢卷尺

另参照按图纸设计要

3

厚(高)

0~-5

钢卷尺

另参照按图纸设计要

4*

材料厚度

3.0~3.5

游标卡尺

另参照按图纸设计要

5

孔距(与钢构连接部位

+1.5~—1.5

模板或卷尺

另参照按图纸设计要

6.4功能、性能要求

6.4.1隼位厚度必须在5mm及以上,加厚的区域必须要向下延伸到40mm及以上。

6.4.2 法兰边厚度必须在9mm及以上,加厚的区域必须要向上延伸100mm及以上。

玻璃钢制品检验标准F

9)龟裂:因为外力产生的开裂。

10)分层:玻璃钢层剥皮。

11)针孔:材料上有孔或空洞。

12)分模线:模具结合处产生较明显的一条线,

13)凹痕:材料收缩引起的不良

14)纤维显露:就是脱模后玻璃毡通过胶衣层显露出来

15)白化:就是表面出现起霜现象。

16)发粘:暴露于空气中的制品表面,由于固化不完全而发粘。

17)硬度差和刚性低:是由于制品固化不完全引起的。

5.2.1外观检测环境

视力要求检测光源观测距离观测角度备注

矫正1.0以上640-870Lux的不单一光

源下或40W日光灯下

650mm 45°±15°

5.2.2外观区域划分

A级面:客户使用产品一眼就能看见的面

B级面:客户使用产品时不太容易看见的面

C级面:产品组装后不可见的面

5.2.3外观检测标准

5.2.3.1 外观采用目测法,用正常的或经过矫正的视力,在室内40W日光灯下,眼睛与试板距离30cm左右和约成120~140o进行检验。

5.2.3.2 颜色:颜色应与选定的样板或色板基本一致,产品表面色泽均匀,目测没有明显色差。

5.2.3.3 清洁:产品内外可见表面部位,均应清洁,无污渍、油渍等影响外观的污物。

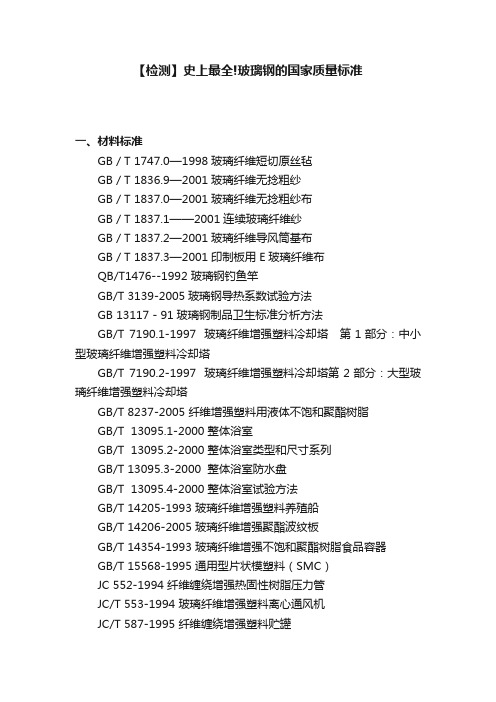

【检测】史上最全!玻璃钢的国家质量标准

【检测】史上最全!玻璃钢的国家质量标准一、材料标准GB/T 1747.0—1998玻璃纤维短切原丝毡GB/T 1836.9—2001玻璃纤维无捻粗纱GB/T 1837.0—2001玻璃纤维无捻粗纱布GB/T 1837.1——2001连续玻璃纤维纱GB/T 1837.2—2001玻璃纤维导风筒基布GB/T 1837.3—2001印制板用 E玻璃纤维布QB/T1476--1992 玻璃钢钓鱼竿GB/T 3139-2005玻璃钢导热系数试验方法GB 13117-91玻璃钢制品卫生标准分析方法GB/T 7190.1-1997 玻璃纤维增强塑料冷却塔第1部分:中小型玻璃纤维增强塑料冷却塔GB/T 7190.2-1997 玻璃纤维增强塑料冷却塔第2部分:大型玻璃纤维增强塑料冷却塔GB/T 8237-2005 纤维增强塑料用液体不饱和聚酯树脂GB/T 13095.1-2000 整体浴室GB/T 13095.2-2000 整体浴室类型和尺寸系列GB/T 13095.3-2000 整体浴室防水盘GB/T 13095.4-2000 整体浴室试验方法GB/T 14205-1993 玻璃纤维增强塑料养殖船GB/T 14206-2005 玻璃纤维增强聚酯波纹板GB/T 14354-1993 玻璃纤维增强不饱和聚酯树脂食品容器GB/T 15568-1995 通用型片状模塑料(SMC)JC 552-1994 纤维缠绕增强热固性树脂压力管JC/T 553-1994 玻璃纤维增强塑料离心通风机JC/T 587-1995 纤维缠绕增强塑料贮罐JC/T 658.1-1997 玻璃纤维增强塑料水箱第1部分:SMC组合式水箱JC/T 658.2-1997 玻璃纤维增强塑料水箱第2部分:手糊成型整体式水箱JC 692-1998 反渗透水处理装置用玻璃纤维增强塑料压力壳体JC/T 695-1998 离心浇铸玻璃纤维增强不饱和聚酯树脂夹砂管JC/T 696-1998 离心浇铸玻璃纤维增强不饱和聚酯树脂夹砂管管件JC/T 717-1990(1996)地面用玻璃纤维增强塑料压力容器(原ZB Q23 004-1990)JC/T 718-1990(1996)玻璃纤维增强聚酯树脂耐腐蚀卧式容器(原ZB Q23 005-1990)JC/T 779-2000 玻璃纤维增强塑料浴缸JC/T 783-2004 玻璃纤维增强改性酚醛塑料球阀JC/T 838-1998 玻璃纤维缠绕增强热固性树脂夹砂压力管JC/T 941-2004 门、窗用玻璃纤维增强塑料拉挤中空型材JC/T 944-2005 彩喷片状模塑料(SMC)瓦JC/T 988-2006 电缆用玻璃钢保护管JC/T 1009-2006 玻璃纤维增强塑料复合检查井盖JC/T 1010-2006 卫星地球接收站用片状模塑料(SMC)天线反射面二、基础标准GB/T 3961-1993 纤维增强塑料术语三、方法标准GB/T 1446-2005 纤维增强塑料性能试验方法总则GB/T 1447-2005 纤维增强塑料拉伸性能试验方法GB/T 1448-2005 纤维增强塑料压缩性能试验方法GB/T 1449-2005 纤维增强塑料弯曲性能试验方法GB/T 1450.1-2005 纤维增强塑料层间剪切强度试验方法GB/T 1450.2-2005 纤维增强塑料冲压式剪切强度试验方法GB/T 1451-2005 纤维增强塑料简支梁式冲击韧性试验方法GB/T 1452-2005 夹层结构平拉强度试验方法GB/T 1453-2005 夹层结构或芯子平压性能试验方法GB/T 1454-2005 夹层结构侧压性能试验方法GB/T 1455-2005 夹层结构或芯子剪切性能试验方法GB/T 1456-2005 夹层结构弯曲性能试验方法GB/T 1457-2005 夹层结构滚筒剥离强度试验方法GB/T 1458-1988 纤维缠绕增强塑料环形试样拉伸试验方法GB/T 1461-1988 纤维缠绕增强塑料环形试样剪切试验方法GB/T 1462-2005 纤维增强塑料吸水性试验方法GB/T 1463-2005 纤维增强塑料密度和相对密度试验方法GB/T 1464-2005 夹层结构或芯子密度试验方法GB/T 2567-1995 树脂浇铸体性能试验方法总则GB/T 2568-1995 树脂浇铸体拉伸性能试验方法GB/T 2569-1995 树脂浇铸体压缩性能试验方法GB/T 2570-1995 树脂浇铸体弯曲性能试验方法GB/T 2571-1995 树脂浇铸体冲击试验方法GB/T 2572-2005 纤维增强塑料平均线膨胀系数试验方法GB/T 2573-1989 玻璃纤维增强塑料大气暴露试验方法GB/T 2574-1989 玻璃纤维增强塑料湿热试验方法GB/T 2575-1989 玻璃纤维增强塑料耐水性试验方法GB/T 2576-2005 纤维增强塑料树脂不可溶分含量试验方法GB/T 2577-2005 玻璃纤维增强塑料树脂含量试验方法GB/T 2578-1989 纤维缠绕增强塑料环形试样制作方法GB/T 3139-2005 纤维增强塑料导热系数试验方法GB/T 3140-2005 纤维增强塑料平均比热容试验方法GB/T 3354-1999 定向纤维增强塑料拉伸性能试验方法GB/T 3355-2005 纤维增强塑料纵横剪切试验方法GB/T 3356-1999 单向纤维增强塑料弯曲性能试验方法GB/T 3362-2005 碳纤维复丝拉伸性能试验方法GB/T 3363-1982 碳纤维复丝纤维根数检验方法(显微镜法)GB/T 3364-1982 碳纤维直径和当量直径检验方法(显微镜法)GB/T 3365-1982 碳纤维增强塑料孔隙含量检验方法(显微镜法)GB/T 3366-1996 碳纤维增强塑料纤维体积含量试验方法GB/T 3854-2005 增强塑料巴柯尔硬度试验方法GB/T 3855-2005 碳纤维增强塑料树脂含量试验方法GB/T 3856-2005 单向纤维增强塑料平板压缩性能试验方法GB/T 3857-2005 玻璃纤维增强热固性塑料耐化学介质性能试验方法GB/T4944-2005 玻璃纤维增强塑料层合板层间拉伸强度试验方法喜欢的朋友,随意打赏。

玻璃钢管道质量检测标准

玻璃钢管道质量管理考核措施为了提高玻璃钢管道旳产品质量管理,规范产品旳质量原则,维护企业旳产品形象,深入提高技质部门旳质量管理水平,做到奖罚分明,权责明确,充足调动工人旳积极性和积极性,增强全体员工旳质量意识和服务意识,现制定如下旳质量考核原则:(一)内衬层1.彻底清理模具,保证模具旳平滑、光洁。

脱模环上不得有树脂胶块,且脱模环旳安装位置必须合理到位。

模具上涂抹旳石蜡要均匀,不得出现白色积蜡现象。

树脂、增进剂、固化剂旳质量比严格按照设计比例进行配比。

2.缠绕聚酯薄膜时,钟型头缠窄薄膜,且其搭接为50%,管体缠宽旳薄膜,搭接为10%,缠表面毡、针织毡、网格布时规定张力大小适中,搭接均匀,搭接为其宽度旳10%,严禁出现起皱、漏搭、高搭、及松弛现象。

3.在薄膜、表面毡、针织毡、网格布旳表面淋涂树脂时,规定树脂均匀分布,不得有未淋到旳现象,同步还规定淋涂旳树脂要完全浸透,不得出现干斑旳现象,发现干斑,应及时补充树脂。

4.在分别缠绕完短切毡、网格布后要及时用压辊赶走管体内部旳气泡,防止因过多旳气泡产生旳应力集中,以及管体旳不平整,不光滑现象。

保证内衬旳缠绕长度,严禁超过规定旳长度。

容许其尺寸误差不超过40mm。

5.待内衬层完全固化后才能进入下一步旳缠绕工序,其固化原则为,用手指准时6.以上制作内衬旳过程中,针对每根管道旳制作,如有违反上述操作规程,每违反一项扣除0.1分。

依次累加,每根管子旳质量达标规定由质检员在整个生产过程中做详细记录(详细见表1)并做好记录上报工作。

(二)构造层1.对固化好旳内衬层进行加砂和玻璃钢缠绕处理,用纯旳玻璃钢钢对管道旳承口、插口缠绕时,需用刮板将多出旳树脂轻轻刮下,同步保证玻璃钢缠绕纱在承插口部位旳平滑、光整性,要对承口、插口旳宽度、厚度进行精确旳控制。

严禁因承插口尺寸过大而导致旳缠绕纱、树脂旳挥霍。

(详细尺寸见表2)质检员应及时对加砂后旳管体周长进行精确旳测量,保证其控制在容许旳误差范围内(详细尺寸见表3)。

玻璃钢件检验规范

文件编号版本:A1目录一、玻璃钢外观检验1、台阶孔内有杂质--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------42、圆孔内腻子堵塞--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------43、长圆孔成型不良--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------54、R角处理不良------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------55、玻璃钢碰伤---------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------66、胶衣破损------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------67、胶衣面划伤---------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------78、沉孔不良------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------7二、玻璃钢件缺陷检验1、玻璃钢表面破损---------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------82、玻璃钢毛刺----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------83、玻璃钢基材开裂----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------94、玻璃钢分层-----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------95、玻璃钢表面气泡----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------106、玻璃纤维未浸渍----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------107、玻璃钢件表面缺胶-------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------118、玻璃纤维外露--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------119、玻璃钢层压层脱落--------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------12三、玻璃钢件嵌件粘接缺陷检验1、玻璃钢背部大面积未清胶-----------------------------------------------------------------------------------------------------------------------------------------------------------------------------132、脱胶开裂----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------133、嵌件开裂----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------144、补强件变形-------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------145、金属嵌件尖角、毛刺等缺陷--------------------------------------------------------------------------------------------------------------------------------------------------------------------------156、粘接后空胶-------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------15四、玻璃钢件直线度、平面度、直角度缺陷检验1、直线度要求-------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------162、平面度要求-------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------163、直角度要求-------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------17五、玻璃钢装配检验1、检查门安装后错台----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------182、检查门安装后缝隙均匀----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------18台阶孔内圆孔内腻圆孔圆滑无堵塞台阶孔内干净无杂质。

玻璃钢检测国标

3.1试样及零件的物理性能测试方法:

3.1.1拉伸强度按GB 1447—83《玻璃纤维增强塑料拉伸性能试验方法》测试。

采用III型试样。

GB/T 1447—2005 玻璃纤维增强塑料拉伸性能试验方法

3.1.2压缩强度按GB 1448—83《玻璃纤维增强塑料压缩性能试验方法》测试。

采用II型试样。

3.1.3弯曲强度按GB 1449—83《玻璃纤维增强塑料弯曲件能试验方法》测试。

3.1.4冲击韧性按GB 1451—83《玻璃纤维增强塑料简支梁式冲击韧性试验方法》测试。

3.1.5密度按GB 1463—78 《玻璃钢比重试验方法》测试。

3.1.6固化度按GB 2576—81《玻璃钢中树脂不可溶分含量试验方法》测试。

3.1.7树脂含量按GB 2577—81 《玻璃钢树脂含量试验方法》测试。

3.1.8巴氏硬度按GB 3854—83《纤维增强塑料巴氏硬度试验方法》测试。

3.1.9马丁耐热按GB 1035—70《塑料耐热性(马丁)试验方法》测试。

3.1.10吸水率按GB 1462—78《玻璃钢吸水性试验方法》测试。

试样采用模压件试样。

3.12模塑料的树脂含量按GB 7192—87 《预浸料树脂含量试验方法》测定,挥发分按GB 6056—85《预浸料挥发分含

量试验方法》测定,不可溶分含量按附录2 (补充件)测定。

玻璃钢风管施工验收标准

玻璃钢风管施工验收标准英文回答:Glass-Reinforced Plastic (GRP) Ductwork Installation and Acceptance Standards.GRP ductwork is widely used in various industries due to its numerous advantages, including corrosion resistance, low thermal conductivity, and lightweight properties. To ensure the proper installation and performance of GRP ductwork, it is crucial to adhere to specific standards and guidelines.Materials and Fabrication.GRP ductwork should be manufactured using high-strength glass fiber reinforcements and a corrosion-resistant resin system.The resin must be compatible with the intendedapplication and environmental conditions.The ductwork should be fabricated according to approved drawings and specifications.Installation.The ductwork should be installed by qualified technicians who have received proper training.The ductwork should be supported and suspended adequately to prevent sagging or deformation.All joints and connections should be sealed properly using approved sealants and gaskets.Testing and Inspection.The ductwork should be tested for leaks and pressure drop to ensure it meets the design specifications.Visual inspections should be conducted to check forany defects or damage.Acceptance Criteria.The ductwork should be free from any defects or damage that could affect its performance.The ductwork should meet the design specifications for airflow, pressure drop, and leakage.The ductwork should be properly supported and suspended.All joints and connections should be sealed properly.Additional Considerations.The ductwork should be protected from excessive heat, chemicals, and UV radiation.Regular inspections and maintenance should be conducted to ensure the ductwork remains in good condition.中文回答:玻璃钢风管施工验收标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2012-4-5 制定 2012-4-5 实施

娄底市大丰和电动车辆有限公司 制定

玻璃钢验收标准

编制: 校对: 审核:

文件发行/修订履历

1.目的

为了能准确地、更快地掌握产品的检验标准,规范大丰和玻璃钢制品外观及性能的通用检验规范,利于生产中的检验,保证产品品质。

2.范围

本规范规定了以玻璃纤维增强材料和不饱和聚酯树脂为主要构造材料,以手糊成型玻璃钢车壳的材料检验、模具检验,车壳建造检验、车壳密性试验、整车完工检验等检验要求。

3.定义

3.1 AQL: Acceptable quality level 可接受质量水平

3.2 缺陷等级

3.2.1 CRI(致命缺陷):AQL=0,与安全规定及政府相关法令相抵触。

3.2.2 MAJ(主要缺陷):AQL=0.65,属功能性缺陷,结构或者机构外观不符合检验标准规定。

3.2.3 MIN(次要缺陷):AQL=1.0,属外观包装轻微缺陷,非严重缺点或者主要缺点,不影响使用或装配。

3.3 外观面区域划分

3.3.1 A区: 正面、顶部,即合上前盖时的上面及正对向我们的面;打开前盖时的前盖背面和储物盒表面,

顶篷边沿。

3.3.2 B区: 驾驶台下方,座椅下方,顶棚上方。

3.3.3 C区:车身内侧不可见表面。

4. 技术要求

4.1抽样计划

4.1.1根据MIL-STD-105E=Ⅱ AQL的取值CRI=0 MAJ=0.65 MIN=1.0 抽样计划表从不同的包装箱(包)

内随机抽样,其中性能测试按附表抽样数或按检验规范、判定按测试项说明。

4.1.2抽样开箱率要求:每批物料10箱(包)内按80%开箱抽样;超过10箱按60%开箱抽样,但不

小于8箱(包)。

4.2材料检验

4.2.1材料检验

4.2.1.1用于建造玻璃钢车身的树脂及玻璃纤维增强材料应为技术部门认可的材料。

4.2.1.2玻璃钢车间应向技术部门提交材料出厂合格证及材料性能试验报告。

4.2.2胶衣树脂

4.2.2.1胶衣树脂应与玻璃钢基体树脂具有相容性,其性能指标应逐项检测,应提交的质量检验报

告见附录A(提示的附录)。

4.2.2.2基体树脂

4.2.2.3基体树脂应为通用型不饱和聚酯树脂,树脂牌号应经技术部门认可,超过贮存期的树脂不

允许继续使用。

对有防火要求的车体都位应采用阻燃树脂或涂防火涂层,应提交的质量检

验报告见附录B(提示的附录)。

4.2.2.4增强材料

4.2.2.5增强材料一般采用无碱玻璃纤给,若采用增强型浸润剂的中碱玻璃纤维,其玻璃钢的耐水

性能必须达到无碱玻璃纤维性能要求。

应提交的质量检验报告见附录C、附录D(提示的

附录)。

4.2.2.6添加剂

4.2.2.7加入树脂中的各种固化剂(包括引发剂和促进剂)、颜料、填料、触变剂、阻燃剂等添加

剂应按规定的限理,不能明显影响树脂及玻璃钢固化后的各项性能。

4.2.2.8芯材

4.2.2.9一般采用以基体树脂胶接良好的闭孔结构的硬质泡沫塑料、木材、胶合板等材料。

木材应

充分干燥,湿度不大于18%,使用前应提交的芯材质量报告见附录E(提示的附录)。

5.1内部缺陷的无损检测

玻璃钢内部存在的裂缝、树脂聚集、褶皱、空洞、气泡、夹杂物等缺陷不能通过肉眼检验出来,引

进设备来检验。

常用X射线照相法和超声波探伤法,其中X射线照相法获得缺陷的平面图像,超声

波探伤法判断缺陷所在的深度。

5.2理化性能检测

1.力学性能:如弯曲强度;拉伸强度;抗压强度、冲击强度等。

2.物理性能:比重、硬度

5. 试验方法

5.1材料检验

5.2

X射线照相法和超声波探伤法。

5.3理化性能检测

6. 外观检验

6.1 检验条件

➢测试环境:温度23°C±5°C, 湿度55%±15%。

➢检验方法:目视。

➢检测视角:检验员使工件与外观面成120°~140°角,每个外观面来回看,有多个外观面的产品,每一外观面都要当作单独面来检验。

➢照明条件:标准光源600~1000LUX。

➢检验距离与时间:

➢检验者视力要求:裸视视力或矫正视力1.0以上,不色盲、色弱。

➢缺陷度量代碼:N: 数目 D: 直径mm L:长度mm H:深度mm W:宽度mm S:面积mm2 J:间距mm ➢检验工具:目视、标准四色光源、菲林片

6.2 玻璃钢外观质量检验

6.2.1 缺陷定义

1)异物(杂质):因灰尘、异物等跟产品不是同一种物质所造成印刷图案表面出现点状突起物。

2)气泡:玻璃钢成型过程中包含空气或水汽的圆球。

3)拉伤:因模具问题,脱模时造成产品边缘地方有拉伤,造成边缘凸起。

4)气纹:因成型不当或蜜桔问题造成表面出现波浪状或线状条纹。

5)披锋(毛边):产品在沿着合模线及角落处形成的成型挤料或突出物。

6)缩水:因成型不当或结构问题造成表面之凹陷。

7)变形:产品因为某种原因造成产品弯曲不平。

8)开裂:材料裂开。

9)龟裂:因为外力产生的开裂。

10)分层:玻璃钢层剥皮。

11)针孔:材料上有孔或空洞。

12)分模线:模具结合处产生较明显的一条线,常由后期处理不认真引起。

6.2.2 检验标准

6.3 切割开孔打磨检验标准

6.4 各个部件试配检验标准

7.检验规则

7.1本标准采用出厂检验和型试检验,产品经出厂检验合格后才能作为合格品交付。

7.2检验项目

7.2.1出厂检验项目

7.2.2型试检验项目为要求中规定的全部项目。

7.3组批

检验以同一类型、同一厂家、同一时间、同一地点生产的为一批。

7.4型试检验条件

有下列情况之一时,应进行型试检验。

a)新产品或老产品转产生产的试制定型鉴定;

b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能;

c)正常生产时,定期或积累一定产量后,每[检验周期]进行一次;

d)产品长期停产后,恢复生产;

e)出厂检验结构与上次型试检验有较大差异;

f)国家质量监督机构进行型试检验的要求;

8.标志、标签、运输、贮存

8.1标志、使用说明

8.1.1产品上应有清晰、耐久的如下标志;

a)制造厂名及商标

b)产品名称及型号

c)制造厂厂址

d)出厂编号

e)执行标准号等

8.2包装

产品出厂时无包装,用户需要可与本公司协商。

8.3运输

运输过程中应避免剧烈振动、冲击和潮湿,避免受重压和机械损伤。

8.4贮存

产品应贮存在通风、干燥、无腐蚀性物质的仓库内。

附录 A

(提示的附录)

胶衣树脂质量检验报告

附录B

基体树脂质量检验报告

车形:车号:

负责人:复核:试验员:

附录C

玻璃纤维布质量检测报告

车形:车号:

负责人:复核:试验员:

附录D

玻璃纤维毡质量检测报告

车形:车号:

负责人:复核:试验员:

附录E

车用芯材质量报告

车型:车号:

负责人:复核:试验员:。