电石生产流程图与电石炉尾气净化流程简图

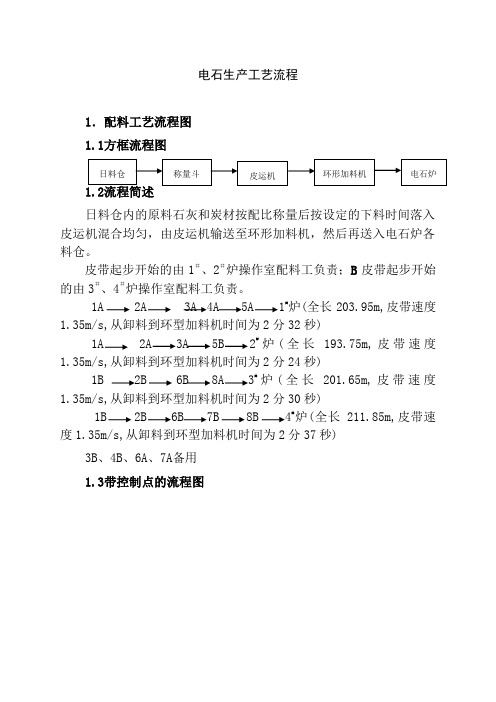

电石生产工艺流程

目录

第一节:电石生产基础知识 第二节:电石生产的基本原理及工艺流程 第三节:电石生产所需原料 第四节:原料中杂质对电石生产的影响 第五节:电石炉本体设备简介 第六节:电石生产操作中的事故及不正常现象

• 第一节:电石生产基础知识

• 概念:

电石化学名称为碳化钙,工业名称为电石,分子式为CaC2,分子量为64.10

电石的化学性质

电石的化学性质很活泼,在适当温度下能与许多的气体、液体 发生化学反应。 ①碳化钙不仅能被液态的或气态的水所分解,而且也能被物 理的或化学结合的水所分解。 在水过剩条件下,即将碳化钙浸于水中,反应依下式进行: CaC2+H2O=Ca(OH)2+C2H2 被滴加水分解时,还发生如下反应: CaC2+Ca(OH)2=CaO+C2H2 吸收空气中水份而分解: CaC2+H2O=CaO+C2H2 ② 在没有任何水份条件下,将电石在氢气流中加热至2200℃ 以上时,就有相当量的乙炔发生: CaC2+H2=Ca+C2H2 当加热到2275℃时,所生成的钙开始升华。

SiO2+2C=Si+2CO-574kJ Fe2O3+3C=2Fe+3CO-452kJ Al2O3+3C=2Al+3CO-1218kJ MgO+C=Mg+CO-486kJ 上述反应不仅消耗电能和碳材,而且影响操作,破坏炉底,特别是氧 化镁在熔融区迅速还原成金属镁,而使熔融区成为一个强烈的高温还原 区,镁蒸气从这个炽热的区域大量逸出时,其中一部分镁与一氧化碳立 即起反应,生成氧化镁: Mg+CO=MgO+C+489kJ 此时,由于反应放出强热形成高温,局部硬壳遭到破坏,使带有杂质 (Si、Fe、Al、Mg)的液态电石侵蚀了炉底。 另一部镁上升到炉料表面,与一氧化碳或空气中的氧反应: Mg+ O2=MgO+614kJ 当镁与氧反应时,放出大量的热,使料面结块,阻碍炉气排出,并产 生支路电流。还破坏局部炉壳,甚至使熔池遭到破坏,堵塞电石流出口 。实践证明,石灰中氧化镁含量每增加1%,则功率发气量将下降10~ 15L/kW·h。

电石炉尾气净化操作

第一章净化岗位任务净化岗位任务将电石炉产生的尾气经过净化装置净化除尘后送到气烧窑。

净化岗位概念控制压力和温度,稳定两个指标(CO含量≥65%,流量≥3000m3/h)。

净化岗位职责净化岗位定编定员净化中控每班每车间一人净化巡检每班每车间各二人岗位职责1.电石炉产生的尾气进行净化除尘。

2.保证送往石灰窑燃烧的尾气指标正常。

3.保证各类净化装置的运行正常。

4.本岗位卫生区域的打扫。

净化巡检路线净气风机空冷风机埋刮板机过滤器空冷器粗气风机水冷蝶阀第二章工作原理电石尾气净化岗位工作原理利用旋风除尘器和布袋出尘器将电石炉尾气中的粉尘由含尘量:50-150g/ Nm³降至:50mg/ Nm³以内。

净化系统设计原理利用旋风除尘器和布袋出尘器将电石炉尾气中的粉尘由含尘量:50-150g/ Nm³降至:50mg/ Nm³以内。

第三章工艺流程净化系统工艺流程图流程简述电石炉产生的尾气温度在600℃~850℃,经过两级旋风空冷除尘器冷却,将气体冷却至200℃~265℃之间,同时将气体中大颗粒的粉尘捕集下来。

温度控制在200℃~265℃之间主要原因是:一、防止焦油在低于200℃时析出,堵塞管路;二、防止温度过高,损坏过滤器及风机设备等,经过滤器除尘过的气体经风机增压后送至气烧石灰窑使用。

电石炉尾气经旋风冷却器冷却后进入布袋过滤器过滤,过滤后的气体经净气风机输送至增压风机将气体增压至气烧石灰窑所需压力后进入气烧石灰窑燃烧,过剩气体可通过泄放烟囟或气烧窑上放空排出。

经旋风空冷除尘器滤下的粉尘和布袋过滤器同滤下的粉尘由密封式链板机输送至粉尘总仓。

整个系统的泄压、防爆均采用计算机自动控制,系统设有几个切换点,如:过滤器入口温度高、气体中氢含量高、气体中氧含量高等危及人身及设备安全的信号,计算机即刻将净化系统切断,将气体从荒气管道放空等等。

第五章工艺指标炉压30~-20Pa过滤器入口压力0.1~3KPa过滤器进出口压差<3KPa过滤器入口温度160~265℃污氮过滤器出口氧含量<2%氢气含量≤16%氧气含量≤2%灰仓料位20%-80%净气出口尾气温度≥180℃第六章正常操作要点第一节操作要点概念化净化操作概念:控制压力和温度,稳定两个指标(CO含量≥65%,流量≥3000m3/h)。

电石生产工艺操作手册

产品型号及名称:陕西陕北基泰能源化工有限公司30000KV A密闭电石炉设计文件名称:工艺操作手册文件代号:SJ30J.00 SC中钢集团吉林机电设备有限公司年月日目录一、产品说明及质量标准 (2)1、名称及结构式 (2)2、基本理化性质 (2)3、电石的成份及用途 (5)4、产品质量标准 (6)5、电石的包装及贮运 (7)二、原材料技术要求 (8)三、电石生产工艺 (10)1、电石生成原理 (10)2、工艺系统概况 (12)3、电石冶炼操作 (13)4、正常生产工艺指标 (15)5、开炉和停炉操作 (17)(1)新开炉或大修后开炉 (17)(2)一般停炉及重新启动 (20)四、生产岗位操作 (23)1、配料巡视岗位 (23)2、炉面巡视岗位 (25)3、电极操作 (27)4、仪表岗位操作 (31)5、出炉岗位操作 (33)五、事故现象及处理 (35)1、不正常现象及处理 (35)2、电极事故在仪表上的反映及处理方法 (36)3、炉前不正常情况及处理 (37)六、安全生产技术要求 (38)电石生产工艺操作手册一、产品说明及质量标准1、名称及结构式名称:学名碳化钙;工业名称:电石,其中含碳化钙约65~85%,其余为杂质。

分子式:CaC 2分子量:64.10C 结构式:Ca C 2、基本理化性质(1)外观:化学纯的碳化钙几乎为无色透明的晶体,极纯的碳化钙结晶为天蓝色大晶体,其色泽颇似淬火钢。

工业电石是碳化钙和氧化钙以及其他杂质合成的混合物,为不规则块状体,根据杂质含量的不同其色泽呈灰色的、棕黄色的、黑色的,碳化钙含量高时呈紫色。

其新断面具有一定的光泽,若暴露在潮湿的空气中则呈灰白色。

(2)相对密度:18℃时,纯电石的相对密度为2.22。

工业电石的相对密度与碳化钙的含量有关,电石的纯度越高,相对密度越小。

如图1所示。

相对密度(g /c m 3)图1 电石的相对密度和CaC 2含量的关系CaC 2含量(%)(3)溶解度:电石不溶于任何有机溶剂。

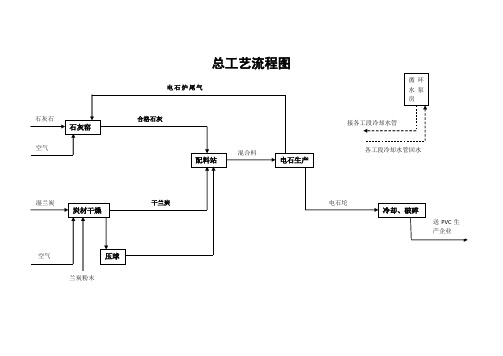

工艺流程图及工艺流程叙述

总工艺流程图碳材干燥工艺流程石灰生产工艺流程电石生产工艺流程图工艺流程经过炭材干燥工序后的兰炭与通过石灰窑石灰石烧制产生的氧化钙在电石炉内反应生成碳化钙,此过程发生的主要化学方程式为:具体工艺流程如下:(1)600t/d套筒窑工艺流程简述:①石灰石筛分系统主要是将合格粒度的石灰石进行筛分,去除5mm以下的。

将筛上物输送至窑前料仓。

②窑前料仓内装有雷达测位计用来探测仓内料位。

底部通向石灰窑的计量斗。

③上料系统当窑顶料位计指示窑内料时,仓下电振自动向计量斗内加料,达到设定值后,电振停止加料。

计量斗向小车内加料,到一定时间卷扬机自动启动,牵引小车沿斜桥到达窑顶后,通过窑顶受料装置将石灰石加入窑内。

套筒窑的装料由称量料斗、闸门、单斗提升机、密封闸板、旋转布料器、料钟及料位检测装置组成,窑顶旋转布料器、密封闸板、料钟由液压驱动。

④套筒窑主体物料经过窑内的预热带、上部逆流煅烧带、中部逆流煅烧带、下部并流煅烧带和冷却带,通过窑下出灰机进入窑底料仓,最后由振动出灰机排出窑外。

套筒窑主要由窑体、上料装置、出料装置、燃烧系统、换热器、喷射器(耐热铸钢)以及风机系统组成。

窑体由内外筒组成,内筒分上下两个独立部分,上部为上内筒,下部为下内筒。

上下内筒由双层结构形成圆柱形钢板箱,钢板箱内通入冷空气对内筒进行连续冷却防止其高温变形,预热的空气作为燃烧室的一次空气。

内筒与外筒同心布置,形成一个环形空间,石灰石就在环形区域内煅烧。

燃料的燃烧过程是通过烧嘴在燃烧室内进行的,燃烧室在窑体的中部并分上下两层,同一层均匀布置,上下两层错开布置。

燃烧产生的高温烟气通过拱下的空间进入石灰石料层。

石灰石在套筒窑内煅烧的一个显著特点是逆流煅烧与并流煅烧同时进行。

套筒窑外壳上分布的两层燃烧室将窑体分成两个逆流操作的煅烧带和一个并流操作的煅煅烧带。

上层燃烧室至下内套筒上端,以及上层燃烧室至下层燃烧室之间为两个逆流煅烧带,下层燃烧室至下内筒底部为顺流煅烧带。

电石生产工艺图示解 ppt课件

3、工艺流程图

电石生产工艺图示解

17

② MgO:氧化镁对电石生产的危害较大,在熔融区内迅速还 原成金属镁。镁蒸汽上升过程中与CO和O2再次反应放出大量 的热量导致炉面发红、炉料结成壳阻碍炉气上升,严重时熔池

外壳被破坏,高温熔融液直接与耐火砖接触烧损耐火砖、电石 流道被堵塞。

反应式: MgO+C=Mg+电C石O生产↑-工艺1图1示6解千卡。

密闭电石炉生产工 (27000KVA)

电石生产工艺图示解

1

一、原料加工及输送流程

1、原料碳素

27000KVA密闭电石炉对焦炭的需求:

①颗粒度为5---25mm

②固定碳≥84%

③灰分≤15%

④ 挥发分≤1.9%

⑤水分≤1.0%

27000KVA密闭电石炉对兰炭的需求:

①颗粒度为5---25mm

③把电流通过电极导入炉内。

⑷出炉系统设备:

①炉嘴:用耐热铁或铸铁制成,安装在炉体的出炉口,炉 嘴最好能通水冷却,一则寿命长,再则方便于炉嘴堵住。

②烧穿装置:出炉时,必须用电弧去烧穿炉眼,利用电弧 烧穿炉眼的装置叫做烧穿装置。

三、炉气净化

1、炉气的性质及组成

电式石可生以成知反道应,:在电Ca石O炉+3内C=生C成aC电2+石CO的-同1时1.1,3千伴卡随。有从大反量应的 CO气体生成。在实际生产中,炉气的回收量约为400标准 米3/吨电石,炉气组成大致如下。

沉淀在炉底造成炉底升高。

※消化石灰的影响:

石灰生产过程中与空气接触一部分氧化钙生成氢氧化

钙,还有一部分与碳材中的水分结合形成氢氧化钙。氢氧

化钙输送当中容易裂碎,粉末氢氧化钙进入电石炉后分解

密闭电石炉尾气净化综合利用的工艺布置及注意事项

密闭电⽯炉尾⽓净化综合利⽤的⼯艺布置及注意事项密闭电⽯炉尾⽓净化综合利⽤的⼯艺布置及注意事项在密闭及⾼温环境下,密闭电⽯炉中会伴随有碳素原料的不完全燃烧及分解,从⽽产⽣⼤量电⽯炉尾⽓。

本⽂系统介绍了电⽯炉尾⽓净化⼯艺流程及其后续回收利⽤装置的⼯艺布置。

在电⽯⽣产中,实⾏清洁⽣产是必要的,但不能仅仅停留在清洁⽣产的层⾯上,还要深度思考循环经济理念的应⽤,发展循环经济。

电⽯炉尾⽓含尘量⼤,温度⾼,并含有部分焦油等粘性物质,单座30000kVA密闭电⽯炉尾⽓量为2525Nm3/h,直接进⾏烟尘治理难度很⼤,国内开发的尾⽓直接燃烧净化技术,经⽣产实践证明是成功的。

该技术针对电⽯尾⽓的具体特点,认为尾⽓先净化后利⽤难度⼤。

⽽直接送⼊电⽯尾⽓锅炉作为燃料,燃烧后再除尘⼤⼤降低了袋式除尘器设计和使⽤难度。

同时利⽤了尾⽓潜热和显热,产⽣蒸汽加以利⽤。

该技术已经在国内多家密闭炉电⽯⽣产⼚家推⼴使⽤,取得了较好的经济和社会效益。

电⽯炉尾⽓净化的⼯艺流程分为两部分:⼲法净化、⽔洗净化。

⼲法净化⼯艺流程简述净化⽓体在电⽯炉及净化系统全密闭的状态下⽣成,并且炉⽓的温度通过控制冷却风机的台数来调节,使炉⽓温度控制在220℃~280℃之间运⾏,否则炉⽓将冷却析出焦油,造成淤积管道,黏结阀门或烧损过滤器布袋等严重后果。

电⽯炉内产⽣的炉⽓温度为500℃~900℃,炉压0mmHg~5mmHg(0Pa~50Pa)。

当过滤器⼯作时,灼热的炉⽓经过⽔冷烟道,温度下降到500℃左右,经⼀级旋风除尘器,再经三级空⽓冷却器,炉⽓温度降为250℃~280℃,未净化的⽓体称之为粗⽓,尾⽓经粗⽓风机升压后并列进⼊3台过滤器中,过滤器内设置有聚四氟⼄烯材料和玻璃纤维丝编织的耐⾼温过滤袋,将尾⽓中的粉尘过滤下来。

净化后的⽓体中粉尘含量为50mg/Nm3,在这之前,旋风除尘器及空冷器已将⼤颗粒粉尘滤下,从过滤器出来的⽓体,则称为净⽓。

净⽓被净⽓风机送往⽤户做燃料燃烧,也可以送往下⼀⼯段进⼀步净化⽤于更⾼要求的⽤户使⽤。

电石生产工艺流程

电石生产工艺流程

《电石生产工艺流程》

电石是一种常见的化工原料,其生产工艺流程围绕着石灰石和焦炭进行。

以下是电石的生产工艺流程:

第一步:石灰石和焦炭的预处理

首先,将石灰石和焦炭进行预处理。

其中,石灰石要进行破碎和磨细,以便提高其石化反应的速率;而焦炭则要进行煅烧处理,以去除其灰分和硫分。

第二步:电石炉的制备

接下来,根据生产需要建立电石炉。

电石炉通常包括石灰石和焦炭的加料装置、发电机组、变压器、电极、冷却装置等部分。

第三步:电石的石化反应

预处理后的石灰石和焦炭分别由加料装置送入电石炉内,随着发电机组的工作,通过电极对石灰石和焦炭进行电解加热,从而使其发生石化反应,生成电石。

第四步:电石的收集和处理

电石产生后,需要经过冷却装置进行冷却,然后通过收集装置进行收集。

收集的电石要进行干燥、筛分和包装等处理,以便最终产品的储存和运输。

第五步:废气处理

在电石生产过程中,还会产生大量的废气,其中含有二氧化

碳和一氧化碳等有害气体。

因此,还要建立相应的废气处理系统,对排放的废气进行脱硫、脱氧等处理,以达到环保要求。

综上所述,电石的生产工艺流程主要包括石灰石和焦炭的预处理、电石炉的制备、电石的石化反应、电石的收集和处理,以及废气处理等步骤。

这些步骤密切相关,必须严格按照流程进行,以确保电石的高效、环保生产。

电石生产工艺流程(3篇)

第1篇一、概述电石,又称碳化钙,是一种重要的无机化工原料,广泛应用于有机合成、金属冶炼、建筑材料等领域。

电石的生产主要采用电弧炉法,即将焦炭和石灰石在高温下进行反应,生成电石和二氧化碳。

本文将详细介绍电石生产工艺流程。

二、原料准备1. 焦炭:焦炭是电石生产的主要原料之一,要求具有良好的还原性和足够的硬度。

焦炭的粒径一般在50-100mm之间。

2. 石灰石:石灰石是电石生产的主要原料之一,要求具有高纯度和足够的硬度。

石灰石的粒径一般在50-100mm之间。

3. 焦油:焦油是电石生产过程中的辅助原料,用于调整电石中的碳含量。

4. 水蒸气:水蒸气用于电石反应过程中的水煤气生成。

三、生产工艺流程1. 焦炭和石灰石的预处理(1)焦炭和石灰石的破碎:将焦炭和石灰石破碎至规定的粒径,以满足电弧炉的要求。

(2)焦炭和石灰石的筛分:对破碎后的焦炭和石灰石进行筛分,以去除杂质和不合格的物料。

2. 电弧炉装料(1)装料:将预处理后的焦炭和石灰石按照一定的比例装入电弧炉中。

(2)装焦油:在装料过程中,适量加入焦油,以调整电石中的碳含量。

3. 电弧炉反应(1)点火:在电弧炉内点燃电弧,产生高温。

(2)反应:在高温下,焦炭和石灰石发生反应,生成电石和二氧化碳。

C + CaCO3 → CaC2 + CO2↑(3)冷却:将生成的电石和二氧化碳冷却至室温。

4. 电石收集(1)电石收集:将冷却后的电石收集起来,进行后续处理。

(2)二氧化碳处理:将产生的二氧化碳进行回收处理,以提高资源利用率。

5. 电石处理(1)电石洗涤:将收集到的电石进行洗涤,去除表面的杂质和水分。

(2)电石干燥:将洗涤后的电石进行干燥,以降低电石的含水量。

(3)电石破碎:将干燥后的电石破碎至规定的粒径,以满足下游用户的需求。

6. 废气处理(1)废气收集:收集电石生产过程中产生的废气,如二氧化碳、一氧化碳等。

(2)废气处理:对收集到的废气进行处理,如脱硫、脱硝等,以达到国家排放标准。

电石炉生产工艺

1绪论1.1引言1862年Hare和Wohler在实验室中首次利用Zn、Ca与C等原料制得CaC,三十2年后Moisson和Willson用CaO和煤在电炉中制成了CaC[1]。

由于这种碳化钙是在电炉2中反应生成,于是我们俗称它为电石。

电石工业品是灰色、黄褐色或黑色的固体,它是有机合成工业的重要基本原料,利用电石与水反应生成的乙炔可进一步合成有关系列产品,如乙醛、醋酸、醋酸乙烯、聚乙烯醇、合成纤维、合成橡胶、合成树脂及有机溶剂等,还可用于金属的切割和焊接。

电石炉内利用三相电极间短路电弧所产生的高温热能将生石灰、焦碳等原料熔融后反应生成CaC,即工业电石。

在电弧高温生产电石过程中,电石炉内温度值的改变是2通过调节电极碳棒插入炉料的深度来控制的,并且其温度值一般是利用三相原边电流的大小来间接测算的,当电极下降时电流值增加,反之则电流值减少,因此电极升降控制系统是电石生产的重要部位,电极电流值的大小和稳定性是影响电石生产质量及能耗大小的关键因素。

在电石生产过程中如果仅依赖人工进行手动操作,这不仅使得人工劳动强度加大,而且会使三相电极平衡难以调节、三相电流值不稳定,甚至容易造成断弧或跳闸现象。

由于目前国内电石生产的自动化水平仍然较低,使得电石生产的电能损耗增加,生产效率和质量难以提高,从而导致产品缺乏国内外市场竞争力,因此提高现有设备的自动化水平、完善电石炉系统控制机制、加强生产的安全性能是改善当前比较落后的技术现状的有效途径之一。

1.2 电石工业的现状和发展前景随着国际原油价格的上涨,有机合成工业的重要原料——乙炔的生产由石油提炼法转为电石生产法,这就使得电石的需求量与日俱增,给国内外电石行业提供了极大的市场空间。

以下就国内外的电石工业现状和发展前景分别加以介绍和说明。

1.国内外的生产现状日本、美国、德国等都是世界上电石工业较发达的国家,这些国家在电石工业极盛时期的年生产量都超过100万吨。

日本电石工业创始于1901年,当时只有一座容量50千瓦的小型电炉,但在20世纪50年代末已使用密闭电石炉,80年代初期日本电石生产电耗已降至3050 kWh/t以下,1976年其电石年产量达到了56万吨[1]。

电石生产工艺流程

电石生产工艺流程说明电石生产将分为原料贮存、石灰生产、石灰破碎、焦炭干燥、配料输送、电石生产、电石冷却储存及电极壳制造、炉气净化回收、公用工程等几个工序。

全厂流程简述外购质量合格粒度30~60mm的石灰石由自卸汽车卸到本厂石灰石储场,经装载机送入受料槽,经过筛分、胶带运输机送到石灰生产单元的石灰石储仓中。

外购质量合格粒度0~200mm的石灰由自卸汽车运到本厂,卸入带棚的石灰地下受料斗,经过往复给料机、胶带运输机、至齿辊破碎机进行破碎筛分,破碎粒度为0~45mm,经胶带运输机将0~45mm破碎后石灰送到石灰筒仓中储存,粉料外运0~5mm外运做建材销售。

质量合格粒度5~25mm的焦炭由自卸汽车运进本厂焦炭棚库中。

经装载机送入受料槽,初筛后用胶带输送机送去炭材干燥湿焦炭仓中,筛下细粉运至炭材干燥工段用做热风炉燃料,湿焦炭经振动给料机进入卧式滚筒干燥窑,在干燥窑内与500~700℃高温的热风同流换热,到干燥窑尾端其含水量降到1%以下,通过胶带输送机送入干焦仓储存。

干燥窑的热源来自热风炉,本工程选用焦粉、炉气两用炉,燃料为回收利用的0~5mm的焦炭粉和来自炉气气柜来的电石炉气。

贮存于石灰石储仓中的石灰石经振动给料机、胶带输送机、称量斗计量后送入料车并提升至气烧石灰窑顶,通过旋转布料器送入窑内以电石炉气为燃料进行锻烧,锻烧后的石灰经振动给料机、胶带输送机送入石灰储仓储存,当石灰窑开车或炉气不稳定时,可采用掺烧部分焦炭作为辅助燃料锻烧石灰石。

储存于干焦仓的焦炭,和储存于石灰仓(或石灰筒仓)中的石灰分别经胶带输送机送至配料站,在配料站石灰和焦炭分别经振动筛筛分,粉料进入粉料仓,经称量斗称量配料后混合送去电石生产空心电极系统,合格粒度的焦炭及石灰分别进入各自料仓,当电石炉求料时,分别经振动给料机送入自动称重料斗,按照一定的配比计量、称重;经过振动给料机按照设定的速度下料,均匀分层混合送到通往电石炉厂房的胶带运输机上。

电石炉尾气净化系统培训教材

电石炉尾气净化系统培训教材电石炉尾气净化系统培训教材前言净化系统在电石公司电石循环产业链中,占据着很重要的位置。

如果净化系统出现问题,直接影响到石灰、兰炭和电石的产量。

所以说,净化系统是否能安全连续的运行是与电石公司业绩直接挂钩的。

学习和掌握净化系统的操作知识是必要的也是紧迫的。

本次主要就净化系统的操作、巡检和安全生产技术规程做讲解。

一、炉气特性电石炉生产过程中,在投料、物料焙烧、出电石等不同生产阶段的烟气温度和烟气量是不同的,可分为电石炉出炉烟尘和电石炉尾气烟尘。

电石炉尾气温度为500-850℃, 瞬间温度1000℃,含尘量100-150g/Nm3。

炉气含CO达70-90%, 是一种热值较高气体,同时含有一定量焦油等,炉气热值为2600-2700大卡/Nm3。

尾气烟尘经过降温除尘后,气体成分97%是一氧化碳,3%其他气体。

因此电石炉尾气除尘系统,也称电石炉尾气净化系统。

二、净化系统的操作设备启动前准备设备正常启动操作设备正常停车操作电炉低负荷生产,净化系统运行操作一氧化碳送气烧窑开停车操作1、设备启动前的操作炉气净化系统启动前,专业巡检人员,要对风机油位、风机的循环冷却水、风机电机、卸灰阀(电机)、刮板机(电机)、电动阀门、氮气压力、空气压力、电器自控以及所有防爆膜进行检查,一切正常后,才能启动净化系统。

风机连轴箱油位:连轴箱有无漏油,连轴箱油位不能低于油位显示窗口的1/3.造成后果:连轴箱温度过高轴承损坏。

风机的循环冷却水:风机连轴箱的循环冷却水在二楼集水槽处观察净化风机的循环冷却水回水是否正常(有无回水)。

造成后果:连轴箱轴承温度过高轴承损坏。

卸灰阀:净化巡检时观察卸灰阀是否工作(电机是否烧坏、卸灰阀内部卡死)。

电机烧坏时及时更换电机,卸灰阀内部卡死时必须排除故障,排除不了及时更换卸灰阀。

造成后果:如未及时发现卸灰阀不工作可造成部分布袋烧坏和净化不能开启刮板机:在巡查过程中,如听到刮板机声音太大,应及时用扳手对刮板机机尾丝杠进行调整,防止刮板机松链卡死,造成不必要事故,一旦发现刮板机卡死,应及时通知专业人员充氮,关闭卸灰阀进行维修,如时间超过1小时,应停掉净化系统进行修复,修复后再启动净化系统。

电石生产工艺流程

电石生产工艺流程1.配料工艺流程图1.1方框流程图日料仓内的原料石灰和炭材按配比称量后按设定的下料时间落入皮运机混合均匀,由皮运机输送至环形加料机,然后再送入电石炉各料仓。

皮带起步开始的由1#、2#炉操作室配料工负责;B皮带起步开始的由3#、4#炉操作室配料工负责。

1A 2A 3A 4A 5A 1#炉(全长203.95m,皮带速度1.35m/s,从卸料到环型加料机时间为2分32秒)1A 2A 3A 5B 2#炉(全长193.75m,皮带速度1.35m/s,从卸料到环型加料机时间为2分24秒)1B 2B 6B 8A 3#炉(全长201.65m,皮带速度1.35m/s,从卸料到环型加料机时间为2分30秒)1B 2B 6B 7B 8B 4#炉(全长211.85m,皮带速度1.35m/s,从卸料到环型加料机时间为2分37秒)3B、4B、6A、7A备用1.3带控制点的流程图2.电石炉工艺流程图2.1方框流程图2.2流程简述石灰与炭材通过环形加料机进入电石炉各料仓,然后自然下落至电石炉内凭借电流通过电极产生的电弧热和电阻热在1800~2200℃的高温下反应而生成碳化钙,最后出炉。

2.3带控制点的流程图3.净化系统工艺流程图3.1方框流程图3.2流程简述电石炉产生的尾气在600℃~850℃,经过两级旋风空冷除尘器冷却,将气体冷却至200℃~260℃之间,同时将气体中大颗粒的粉尘捕集下来,温度控制在200℃~250℃之间主要原因是:一、防止焦油在低于200℃时析出并堵塞管路;二、防止温度过高,损坏过滤器及风机设备等,经过滤器除尘过的气体经风机增压送至气烧石灰窑使用。

电石炉尾气经旋风冷却器冷却后进入布袋过滤器过滤,过滤后的气体经净气风机输送至增压站,再经增压风机将气体增压至气烧石灰窑所需压力后进入气烧石灰窑燃烧,过剩气体可通过泄放烟囟排出。

经旋风空冷除尘器滤下的粉尘和布袋过滤器同滤下的粉尘由密封式链板机输送至粉尘总仓。

电石炉炉气净化技术

电石炉炉气净化技术摘要:电石炉炉气湿法和干法处理技术的比较,炉气干法净化后除焦技术,尾气的长距离输送关键词:电石炉尾气炉气干法净化炉气除焦炉气长距离输送电石生产主要由氧化钙与焦炭在高温下反应制的,同时产生大量的一氧化碳气体,反应式为通过计算每生成1t电石约产生350Nm3纯净的一氧化碳,由于电石炉中有少量空气进入以及焦炭有少量水分蒸发等原因,产生的炉气量约为400Nm3/t电石。

炉气经过处理后可作为燃料气来用于石灰窑。

经实测,密闭电石炉的炉气主要成分及粉尘粒径,粉尘成分如表1。

平均发热量约为:13358kJ/Nm3;平均含尘浓度:50~150g/Nm3。

炉气的处理是电石炉的一个难点,目前炉气处理方法有湿法净化、干法净化及干法和湿法相结合三种。

以下就这三种方法分别说明。

目前国内电石炉基本上都是在埃肯炉的基础上改造发展起来的,炉气的处理几乎全部采用干法净化。

1 湿法净化湿法净化工艺主要采取各种水洗的方法,洗涤含尘气体,以达到净化含尘气的目的,20世纪六七十年代我国生产多采用湿法净化炉气,主要采用洗气机或文丘里精洗法的工艺流程。

洗气机法的净化系统共有主要设备30多台,处理3000Nm3/h的装置,其消耗工业用水200~300t/h,动力电消耗110kwh/小时左右,文丘里洗涤法需主要设备近20台,处理3000Nm3/h的炉气装置,其消耗治理工业用水90t/h,动力电消耗60kwh/h。

上述方法只是将炉气的粉尘处理掉,但仍需将产生的污水进一步处理,产生的污水含有氰化物及大量的固体悬浮物,其含量及组成如表4。

这部分污水必须经过处理,以防二次污染环境,常用的方法是加氯沉淀解毒及分离固体悬浮物,处理后的CN-由10~20mg/L降至0.5mg/L以下,悬浮物由1000~2000mg/L,降至100mg/L。

由于水处理过程中加入氯气,经化学反应后仍有微量余氯及微量氰化物,对自然环境仍有一些影响。

由于湿法净化的主要缺点是污水中有氰根离子,即氰化物约为20mg/L左右,必须经多级除氰化学反应装置,使氰根离子降至0.5mg/L 以下,才能达到国家污水排放标准,这种除尘方式占地面积大,投资大,同时运行费用高,不经济。

密闭电石炉除尘净化工艺流程

密闭电石炉除尘净化工艺流程英文回答:Process Flow of Electrolytic Manganese Furnace Fume Treatment.The electrothermal process of electrolytic manganese production generates a large amount of dust-laden gas, mainly containing particulate matter and manganese oxide. This gas needs to be effectively treated to meet environmental protection requirements. The typical process flow of closed electrolytic manganese furnace dedusting and purification is as follows:1. Electrolytic Manganese Furnace (EMF): The EMF is the source of dust-laden gas. The manganese ore is smelted in the EMF to produce electrolytic manganese. The smelting process generates a large amount of dust-laden gas containing manganese oxide and other particulate matters.2. Gas Collection Hood: The dust-laden gas generated by the EMF is collected by the gas collection hood, which directs the gas into the dust removal system.3. Primary Dust Collector: The primary dust collectoris typically a cyclone dust collector, which removes large dust particles from the gas stream. The cyclone dust collector separates the dust particles from the gas by centrifugal force.4. Wet Scrubber: The wet scrubber is a device used to remove dust particles from the gas stream using water as the scrubbing liquid. The water droplets in the wet scrubber collide with the dust particles and capture them.5. Packed Tower Scrubber: The packed tower scrubber is also known as a packed bed scrubber. It is a type of wet scrubber with a packed bed of plastic or ceramic material inside the tower. The gas stream passes through the packed bed, where it comes into contact with the scrubbing liquid. The scrubbing liquid flows down the packed bed, and the dust particles are captured by the scrubbing liquid.6. Venturi Scrubber: The venturi scrubber is a type of wet scrubber that uses a high-velocity gas stream to create a Venturi effect. The Venturi effect causes the gas stream to accelerate, which creates a low-pressure area in the scrubber. The scrubbing liquid is injected into the low-pressure area, and the dust particles are captured by the scrubbing liquid.7. Electrostatic Precipitator (ESP): The ESP is a device that uses electrostatic forces to remove dust particles from the gas stream. The ESP consists of a series of electrodes, which are charged with high voltage. The dust particles in the gas stream are charged as they pass through the ESP, and they are then attracted to the oppositely charged electrodes.8. Fan: The fan is used to provide the necessary flow of gas through the dust removal system. The fan can be located at the inlet or outlet of the dust removal system.9. Stack: The stack is used to discharge the treatedgas to the atmosphere. The stack must be designed to meet the environmental protection requirements.中文回答:密闭电石炉除尘净化工艺流程。

电石炉尾气的处理和综合利用_顾丽萍

电石炉尾气的处理和综合利用顾丽萍(宝钢工程技术集团有限公司,上海 201999)摘要电石乙炔是基本的化工原料,在化学工业的发展史上起过极为重要的作用。

由于近年来世界石油化工高速发展,在发达国家已由乙烯、丙烯取代了电石乙炔的地位。

根据我国化学工业的生产状况以及能源资源现状,电石作为化工原料还会在我国存在相当长的一段时间,而电石炉是高能耗、高污染设备,电石炉在生产过程中会产生大量高温的含尘尾气(烟气),这些尾气处理不当,会影响操作人员的健康,排入大气就会对环境产生污染。

而电石炉的尾气中含有大量CO,又是一种可利用的能源介质。

本文主要针对电石炉尾气的特性,对电石炉尾气进行收集、净化处理,使电石炉尾气满足清洁能源的要求,这样既改善了电石炉的操作环境,又变废为宝,节约了能源,提高了企业的经济效益,同时符合《电石行业准入条件》的规定。

关键词电石,电石炉尾气,净化,综合利用Manage and Integrate Utilize the Exhaust Gas of Calcium Carbide FurnaceGu Liping(Baosteel Engineering & Technology Group Co., Ltd., Shanghai 201999, China)Abstract Acetylene derived from calcium carbide is the elementary raw chemical material which had played a significant role in chemical industry developing history. As the result of the high speed expansion of world petroleum chemical in recent years, it has been replaced by ethane and propylene in developed countries. Based on the status of production and energy sources of chemical industry in our nation, calcium carbide will have been used as raw chemical material in a quite long time. As calcium carbide furnace is high expand energy and high pollution facility, it will produce a large quantity of high temperature exhausted gas during production process. Those exhausted gas will impact operators’ health and cause environmental pollution if it was mishandled and been emitted into the atmosphere. There is a great amount of carbon monoxide in exhausted gas of calcium carbide furnace which can be used as a kind of energy medium. Basing on the characteristic of exhausted gas of calcium carbide furnace, this thesis mainly introduced how to collect, purify and manage those exhausted gas in order to meet the standard of clean energy. Thus it not only improved the operation environment of calcium carbide furnace but also make it possible to recycle and save energy which will increase the economic benefit of enterprise and finally correspond the regulation of Access conditions of calcium carbide industry.Key words calcium carbide, cxhausted gas of calcium carbide furnace, purify,integrate utilization1引言电石是基本的化工原料,其利用丰富廉价的石灰石、炭材为资源,生产出低成本的电石,从而满足PVC 等产品对电石的需求,对于延伸产业链、发展循环经济、提升市场竞争力、增强企业抵御风险能力,具有十分重要的意义。

电石炉尾气净化工艺改造

fo rm ed . A coarse air fan and a m ultitubular cooler w ere ad d ed , and the filter m aterial was changed from m etal filter tu b e to d edusting cloth b a g . A fter the tran sfo rm atio n , th e dust in tail gas o f calcium carbide furnace was com pletely filtered and C O was fully utilized.

[ 摘 要 ] 对 1 5 万 t/ a 电 石 炉 尾 气 净 化 系 统 工 艺 进 行 了 改 造 ,增 加 了 粗 气 风 机 、多 管 式 冷 却 器 ,将 过 滤 器 材 质

由 金 属 过 滤 管 更 换 为 除 尘 布 袋 ,改 造 后 电 石 炉 尾 气 中 的 粉 尘 得 到 了 完 全 过 滤 ,C O 也 得 到 了 充 分 利 用 。

青 海 盐 湖 海 纳 化 工 有 限 公 司 1 5 万 t/a 电石装 置 是 青 海 盐 湖 集 团 PVC — 体 化 项 目 的 源 头 生 产 装 置 ,产 品 电 石 用 于 生 产 乙 炔 气 。 电 石 炉 尾 气 的 主 要 成 分 是 C O ( 体 积 分 数 > 6 5 % ) ,其 通 过 加 压 输 送 至 上 游 原 料 装 置 煤 气 柜 储 存 ,再 通 过 管 道 输 送 至 水 洗 塔 进 行 水 洗 降 温 除 杂 ,经 增 压 风 机 将 合 格 的 C O 输 送 至 上 游 原 料 车 间 气 烧 石 灰 窑 作 为 原 料 ,也 可 送 至 炭材烘干窑用作燃料。 1 改造前净化工艺