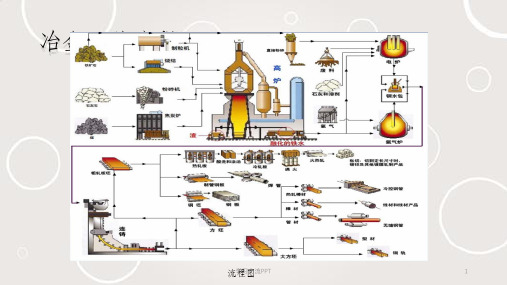

冶金工艺流程

冶金行业工艺流程大全课件

学习交流PPT

14

冶金工艺流程

烧学结习交厂流PPT

15

冶金工烧结厂艺: 流程

将铁矿粉高温烧制成块状,初步去除铁矿石中的杂质,以利于后续在高炉中 的进一步烧制。

烧结厂工艺简单主要的都是顺序控制加少量的皮带机。PLC居多变频器要少 一些。不过作为高污染厂矿,该单位的除尘风机较多而且功率较大,可以应用中 压变频器。再就是预热发点。

13

冶金工回收及艺煤化流工:程

炼焦过程中会产生大量的有毒气体及物质(硫磺、苯、氢、氖、煤焦油 等),但是这些物质又是化工行业所不可缺少的原材料个环节。(使用产品可参考化工行业)

特别要提出来的是五大车:装焦、推焦、拦焦、熄焦、旋转焦罐车也是我们需 要相当重视的其中涉及到我们的产品为:大量的变频器、PLC以及无线通讯。

烧结厂的单位为烧结机炉膛面积:xx平方烧结机 武钢最大的烧结机 为435平方米烧结机,年产入炉烧结矿400万吨

学习交流PPT

16

冶金工艺流程

炼学铁习高交流炉PPT

17

冶金工炼铁高艺炉:流程

将烧结矿、球团矿以及焦炭加入钟炉内炼制成铁水。 主要工艺:炉顶上料、钟炉搅拌、烟煤喷吹、除渣

高炉的单位是:立方米,如武钢的的高炉为2800立方米。 销售过程中需要注意高炉的余热发电系统以及喷吹和除尘上中压变频的机会。

造球:专门的球团厂、工艺在国内一般大中型冶金企业都有。控制系统 较为复杂,涉及到公司大多数的产品。主要的设计单位:最早由国外引 进,后由国内转化技术,较知名的设计院为:中冶长天、中冶北方

石灰石:石灰石在炼铁过程中为稳定剂在炼铁及炼钢过程中都需要用到,

主要工艺有:破碎、烧制、筛选。当前主要采用回转窑方式、竖窑为辅。

学习交流PPT

粉末冶金的工艺流程

粉末冶金的工艺流程

粉末冶金是一种先进的制造工艺,广泛应用于航空航天、汽车、电子、医疗器械等领域。

下面将介绍粉末冶金的工艺流程。

首先,粉末冶金的第一步是原料的选择和准备。

一般来说,原料可以是金属粉末、陶瓷粉末或复合材料粉末。

这些粉末通常会经过筛分、混合和球磨等处理,以保证粉末的均匀性和细度。

第二步是将粉末装入模具,并进行压制。

压制可以使用静压或动态压力机进行。

压制后的粉末坯体通常会具备一定的机械性能,但密度较低。

第三步是烧结。

烧结是通过高温处理来提高粉末坯体的密度和机械性能。

烧结温度会根据原料的特性和所需产品的性能来确定。

烧结过程中,粉末颗粒之间会发生结合作用,形成具有一定强度和密度的实体。

烧结后的产品可以直接使用,也可以进行后续加工和表面处理。

例如,可以使用加热处理来进一步提高产品的硬度和强度。

还可以进行机械加工、研磨抛光、电镀和涂层等工艺,以改善产品的表面光洁度和功能性。

粉末冶金还可以进行复合材料的制备。

通过掺入不同种类的粉末,可以制备出具有特定性能和功能的材料。

例如,可以制备金属和陶瓷或金属和塑料的复合材料,以满足不同的工程需求。

总的来说,粉末冶金工艺流程包括原料选择和准备、装模和压

制、烧结以及后续加工和表面处理。

粉末冶金在制备精密零件和复杂结构件方面具有很高的灵活性和精度,同时还能节约原材料和能源。

随着科技的不断发展,粉末冶金技术也在不断提升,为各个行业的产品提供了更多的可能性和创新空间。

冶金工业的详细生产流程

冶金工业的详细生产流程冶金工业是指利用各种冶炼技术从矿石中提取金属或将金属回收再利用的工业领域。

下面是冶金工业的详细生产流程。

1.选矿:首先,根据矿石中含有的金属种类和含量进行选矿。

这一步骤包括矿石的物理和化学性质分析,然后通过粉碎,筛分和重选等技术将矿石分离出金属矿物。

2.烧结:对于一些含有大量杂质的矿石,需要进行烧结处理。

烧结是将矿石在高温下加热,使其颗粒粘结在一起,形成较大的块状物质。

这样可以提高燃烧效率,并减少物料的粉尘损失和杂质含量。

3.熔炼:熔炼是将矿石中的金属矿物加热到高温,并与添加剂一起熔融,使金属分离出来。

这个过程通常在高温炉中进行,比如电炉、焦炉等。

在熔炼过程中,金属通常以液体的形式分离出来,而非金属杂质则以渣的形式存在。

4.精炼:在熔炼过程中,金属还会带有一些杂质,需要通过精炼来提高纯度。

精炼是通过物理和化学手段去除金属中的杂质。

常用的精炼方法包括氧化、还原、溶解、沉淀、电解等。

这些方法可以有效提高金属的纯度,并使其达到技术要求。

5.铸造:精炼后的金属可以进行铸造,使其成为所需的形状和尺寸。

铸造是将液态金属注入到铸型中,待其冷却凝固后,取出金属铸件。

铸造可以采用传统的砂型铸造、金属型铸造,也可以使用先进技术如压力铸造、低压铸造等。

6.加工:铸造得到的金属铸件需要经过加工,以获得更精确的尺寸和更好的表面质量。

加工包括切削、锻造、滚轧、冷镦等工艺。

通过这些加工工艺,可以将金属材料加工成圆棒、板材、管材等不同形状和尺寸的产品。

7.表面处理:对金属产品进行表面处理,以改善其外观和性能。

常见的表面处理方法包括镀层、喷涂、抛光等。

这些处理可以增加产品的耐腐蚀性、耐磨性和美观程度。

8.检验:对生产的金属产品进行质量检验,确保其符合技术要求和标准。

检验包括外观检查、尺寸测量、力学性能测试、化学分析等。

只有合格的产品才能进入下一个流程或出厂销售。

9.包装和出厂:最后,对金属产品进行包装,并出厂销售。

冶金工艺流程规程

冶金工艺流程规程冶金工艺流程规程是指在金属冶炼和加工过程中必须遵守的一系列行业规范和标准。

这些规程旨在确保冶金工艺的科学性、合理性和安全性,以提高金属材料的质量和性能。

在下面的文章中,将详细介绍冶金工艺流程规程的几个关键方面。

一、原料准备原料准备是冶金工艺流程中的关键环节。

在该环节中,需要对金属矿石、回收材料和添加剂等原料进行筛选、分级和预处理。

这些步骤旨在确保原料的化学成分和物理性能的稳定性,并消除与工艺流程中的不利因素。

此外,还需要制定相应的原料配比方案,以确保生产过程中的金属成分的准确控制,提高冶炼效率和产品质量。

二、冶炼过程冶炼是将矿石或回收材料中的金属成分分离出来的过程。

在冶炼过程中,涉及到炉型选择、燃料选择、冶炼温度、熔化工艺和冶炼时间等多个参数的控制。

为了确保冶炼过程的安全可靠和高效能,需要严格遵守相应的冶炼工艺流程规程。

例如,根据不同的金属冶炼需求,可选择适当的炉型,如电炉、高炉和转炉等,并根据冶炼温度要求调整燃料的类型和投入量。

此外,还需要控制好冶炼时间,以确保金属的熔化和分离过程能够达到预期的效果。

三、金属成分调控金属成分调控是冶金工艺流程中至关重要的一环。

根据不同的工艺需求和产品性能要求,需要对熔融金属的成分进行准确控制。

为了实现金属成分的调控,通常采用合金添加的方法。

根据对金属成分的准确控制需求,需要制定相应的合金配方和投料方案。

此外,在合金添加过程中还需要注意相应的投料顺序和投料速度,并控制好合金的投放比例,以确保金属成分的均匀分布和稳定性。

四、熔化和浇铸熔化和浇铸是冶金工艺流程中的最后一环。

在该环节中,需要将熔融金属注入到特定的模具中,并通过冷却和凝固过程形成所需的金属产品。

为了确保熔化和浇铸过程的顺利进行,需要控制好熔融温度、浇注速度和浇注压力等参数。

此外,还需要注意金属的凝固过程,以控制好金属的晶粒尺寸和组织结构,以提高产品的性能和质量。

总结起来,冶金工艺流程规程对于金属冶炼和加工过程的科学性、合理性和安全性具有重要意义。

不同金属冶炼的工艺流程

金属冶炼的分类

根据使用的工艺方法,金属冶炼可以 分为火法冶金和湿法冶金两大类。

湿法冶金是指通过化学反应的方法, 将矿石或废旧金属中的金属元素提取 出来,主要包括锌、镍、钴等。

火法冶金是指通过高温加热的方法, 将矿石或废旧金属中的金属元素提取 出来,主要包括炼铁、炼钢、炼铜等 。

02

火法冶金的工艺流程

溶液中。

浸出方法包括酸浸、碱浸、盐浸 等,根据不同矿石的组成和有价 金属的性质选择合适的浸出剂。

浸出过程中,矿石中的有价金属 与浸出剂发生化学反应,生成可 溶性的化合物,如硫酸铜溶液中

的铜离子。

固液分离

固液分离是将浸出后的溶液与残渣进行分离的过程,以获得纯净的溶液和富集了有 价金属的残渣。

固液分离的方法包括过滤、沉降、离心分离等,根据实际情况选择合适的分离方法 。

不同金属冶炼的工艺流程

汇报人:可编辑 2024-01-06

contents

目录

• 金属冶炼概述 • 火法冶金的工艺流程 • 湿法冶金的工艺流程 • 电冶金工艺流程 • 金属冶炼的环境影响与处理措施

01

金属冶炼概述

金属冶炼的定义

01

金属冶炼是指通过化学或物理方 法,将矿石或废旧金属中的金属 元素提取出来,并加工成纯金属 或合金的过程。

质,达到排放标准。

循环利用

通过循环利用技术,减少用水量和 废水排放量,提高水资源的利用效 率。

生态修复

对受污染的水体进行生态修复,恢 复水体的自净能力。

固体废弃物处理

废弃物分类

对冶炼过程中产生的固体废弃物进行分类收集和处理。

资源化利用

对有价值的固体废弃物进行回收和再利用,减少资源浪费。

安全处置

冶金工业的详细生产流程

冶金工业的详细生产流程冶金工业是指通过加热和化学反应等方式,将金属矿石或金属原料转化为金属制品的生产过程。

下面将介绍冶金工业的详细生产流程。

1. 原料准备冶金工业的第一步是准备原料。

原料可以是金属矿石,如铁矿石、铜矿石等,也可以是金属废料或再生材料。

原料的选择要考虑到金属含量、杂质含量以及可获得性等因素。

2. 矿石粉碎如果使用金属矿石作为原料,首先需要对矿石进行粉碎。

矿石经过破碎机械的粉碎作用,使其颗粒尺寸适合进一步处理。

粉碎后的矿石称为矿石粉末。

3. 矿石浮选矿石粉末经过浮选的工艺处理,将其中的金属矿物与杂质矿物分离。

浮选是通过在矿浆中加入浮选剂,并利用气泡粘附的原理,使金属矿物浮起来,而杂质矿物沉到底部。

4. 矿石炼烧经过浮选的矿石进一步进行炼烧。

炼烧是将矿石在高温下进行加热,使其中的金属矿物发生化学反应,转化为金属氧化物。

这一步骤有助于提高金属含量,并去除部分杂质。

5. 氧化物还原金属氧化物经过还原反应,将氧化物转化为金属。

还原反应可以通过高温加热、还原剂等方式进行。

还原反应的目的是去除氧化物中的氧元素,得到纯金属。

6. 金属精炼通过还原反应得到的金属可能还含有一些杂质。

金属精炼是将金属进行二次加工,去除其中的杂质,使金属纯度达到要求。

常见的金属精炼方法包括电解精炼、吹炼法等。

7. 金属成型金属精炼后,可以进行成型加工。

金属成型可以是机械加工,如铸造、冷热加工等,也可以是热处理,如淬火、回火等。

成型加工的目的是使金属达到所需的形状和性能要求。

8. 产品检验生产出的金属制品需要进行质量检验。

检验包括外观检查、尺寸测量、化学成分分析、力学性能测试等。

只有通过检验合格的产品才能出厂销售。

9. 产品包装和出厂通过质量检验合格的金属制品,经过包装后可以出厂销售。

包装可以是木箱、塑料袋等不同形式,以保护产品不受损坏。

以上就是冶金工业的详细生产流程。

冶金工业的生产是一个复杂的过程,需要经过多个环节的处理和加工,最终生产出合格的金属制品。

冶金粉末的加工工艺流程

冶金粉末的加工工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!冶金粉末的加工工艺流程一般包括以下几个主要步骤:1. 粉末制备。

稀土冶金工艺流程

稀土冶金工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!稀土冶金工艺流程一、原料准备阶段。

稀土冶金的第一步是准备好所需的原料。

冶金工艺流程

冶金工艺流程

《冶金工艺流程》

冶金工艺流程是指通过一系列的原料处理、熔炼、精炼和成型等技术过程,将各种金属矿石和合金经过一定的加工工艺,转化成为各种金属产品的技术过程。

冶金工艺流程的发展,对于金属材料的生产和应用起到至关重要的作用。

在冶金工艺流程中,首先需要进行矿石的选矿和破碎,然后通过熔炼将矿石中的金属成分分离出来,再经过精炼和成型等工艺,最终制成金属产品。

不同的金属材料需要使用不同的冶金工艺流程,以满足产品的材质和性能要求。

冶金工艺流程在全球范围内得到了广泛的应用,从黄铜、铁、铜、铝等常见金属的生产,到稀有金属如钨、锂等的提取和加工,都离不开冶金工艺流程。

随着科技的发展和对金属材料性能要求的不断提高,冶金工艺流程也在不断创新和完善。

随着工业化的进程和金属材料需求的增加,冶金工艺流程在现代社会中扮演着至关重要的角色。

通过不断的技术创新和流程优化,冶金工艺流程的效率和产品质量得到了不断提高,为各行各业的发展提供了坚实的支撑。

总之,《冶金工艺流程》在金属材料的生产和加工中具有重要的地位和作用,它的发展不断推动着金属材料产业的进步,为现代工业和科技的发展做出了重要贡献。

冶金工业工艺流程及危险源分析课件

冶金工业工艺流程及危险源分析

12

01 电炉炼铁法

• 电炉炼铁法是以电阻发热作为主要热源,固体的炭质材料主要起 还原剂和增碳剂作用的炼铁法

• 主要特点: ① 不用焦炭或用少量焦粉; ② 不要求像高炉那样的原料强度,故原料的选择范围宽; ③ 电耗高,一般局限在电价低廉的地方。

···

冶金工业工艺流程及危险源分析

• 高炉炼铁是一个连续生产过程,一方面由炉顶往炉内装入原料, 由炉缸渣铁口排放渣铁;另一方面从风口鼓入热风,从炉顶排出 煤气,整个过程决定于风口前焦炭的燃烧。

• 可将高炉看作是炉料下降,煤气上升两个逆向运动的反应器。

冶金工业工艺流程及危险源分析

···

4

02 生产工艺过程

···

(设有出渣口)

炉顶装料系统 高炉

13

冶金工业工艺流程及危险

14

煤气上升与下降的炉料 之间进行一系列的传热、 传质、干燥、挥发、分 解铁氧化物、还原、软 熔、造渣、铁液滴落、 渗碳等物理、化学变化。

高炉可看作是一个炉料 下降,煤气上升两个逆 向运动的反应器。

冶金工业工艺流程及危险源分析

8

01 生产过程

···

冶金工业工艺流程及危险源分析

9

02 焦炭的作用及铁矿石的还原

焦炭的作用

···

铁矿石的还原

• 高炉内下降的铁矿石收上升煤气气流的加热

和CO的还原,铁的氧化物100%还原成铁。

炉料中还原出的P、Mn、Si进入生铁,未还

原的进入炉渣。

冶金工业工艺流程及危险源分析

10

03 生铁的形成

···

1

从炉身部分还原出来的海 绵铁在块状带主要发生气 相渗碳。CO分解出来的极 细颗粒状碳粒,吸附在海 绵铁表面,使其渗碳。

冶金工艺流程

冶金工艺流程

一、矿石的选矿与破碎

1.选矿是指对矿石进行物理或化学处理,以分离出有用的矿石和废石。

常用的选矿方法有浮选、重选、磁选等。

2.矿石的破碎是指将原始矿石通过破碎设备进行粉碎,使其颗粒度符合后续工艺要求。

二、矿石的磨矿与浸出

1.磨矿是指将选矿后的矿石通过磨矿设备进行细磨,使其细度适应后续的浸出工艺。

2.浸出是指将磨矿后的矿石与溶液接触,使有价金属在溶液中溶解并形成金属离子。

三、金属的沉淀与精炼

1.沉淀是指将浸出液中的金属离子还原沉淀成金属颗粒,通常采用化学还原或电化学沉淀的方法。

2.精炼是指将金属颗粒进行进一步的提纯和净化,以去除杂质和提高金属纯度。

四、金属的熔炼与铸造

1.熔炼是指将经过精炼的金属颗粒通过高温加热,使其熔化成液态金属。

2.铸造是指将熔化的金属倒入模具中,经过冷却后形成固态金属制品。

五、金属的加工与成品制备

1.加工是指对金属材料进行切削、焊接、冷加工等工艺,以制备出符

合要求的金属零件。

2.成品制备是指将加工好的金属零件进行组装、焊接或其他工艺处理,最终形成成品产品。

六、废料处理与环保措施

1.废料处理是指对产生的废弃物进行分类、处理和处置,以减少对环境的污染。

2.环保措施是指在整个冶金工艺流程中采取各种措施,如减少废气、废水排放,提高能源利用效率等,以保护环境和资源。

以上是关于冶金工艺流程的简要介绍,通过各个环节的处理,可以实现对矿石的提取和金属的制备,同时也要注重环保和资源的可持续利用。

粉末冶金的工艺流程

粉末冶金的工艺流程

《粉末冶金工艺流程》

粉末冶金是一种通过粉末冶金压制和烧结的方法制造金属零件的工艺。

工艺流程主要包括原料准备、混合、压制和烧结等步骤。

首先,原料准备是整个工艺流程的第一步。

根据产品的具体要求,选择合适的金属粉末作为原材料。

通常情况下,金属粉末的颗粒大小和化学成分都会对最终产品的性能产生影响,因此在原料准备阶段需要对原料进行严格的筛选和配比。

接下来是混合阶段。

将选取好的金属粉末进行混合,以确保各种原料能够均匀分布在整个混合料中。

这样可以保证在后续的压制和烧结过程中,能够获得均匀的产品质量。

然后是压制阶段。

将经过混合的金属粉末放入模具中,使用高压机对其进行压制成所需形状的零件。

这一步骤既要注意成型压力的控制,也要对模具进行精确的设计,以确保最终产品的形状和尺寸符合要求。

最后是烧结阶段。

经过压制成型的零件被放入烧结炉中进行高温烧结。

在烧结过程中,金属粉末会发生固相扩散和界面扩散现象,形成致密结构。

烧结温度、时间和气氛都会对最终产品的性能产生影响,因此需要对烧结工艺进行严格控制。

总的来说,粉末冶金工艺流程包括原料准备、混合、压制和烧

结等步骤,其中每一个环节都需要严格控制,才能够获得高质量的金属零件。

随着技术的不断进步和工艺的不断完善,粉末冶金已经成为了一种重要的金属加工工艺,为各个行业提供了高质量、高性能的零部件。

冶金工艺流程

冶金工艺流程冶金工艺是将矿石中的金属元素提取出来并进行精炼的过程。

冶金工艺流程通常包括选矿、矿石破碎、矿石磨矿、浮选、冶炼和精炼等步骤。

以下将详细介绍冶金工艺的流程及其各个步骤。

1. 选矿选矿是冶金工艺的第一步,其目的是从原矿中分离出有用的金属矿物。

常见的选矿方法包括重选、浮选、磁选、电选等。

重选是利用矿石的密度差异进行分选,浮选是利用矿石与气泡的亲疏性差异进行分选,磁选是利用矿石对磁场的反应性差异进行分选,电选是利用矿石对电场的反应性差异进行分选。

2. 矿石破碎矿石破碎是将原矿石经过破碎设备进行粗碎、细碎等处理,将其破碎成适合进一步处理的颗粒度。

常用的破碎设备包括颚式破碎机、圆锥破碎机、冲击破碎机等。

3. 矿石磨矿矿石磨矿是将破碎后的矿石通过磨矿设备进行细磨,以提高矿石的细度,便于后续的浮选处理。

常用的磨矿设备包括球磨机、矿石磨、杆磨等。

4. 浮选浮选是利用矿石与气泡的亲疏性差异进行分选的过程。

在浮选过程中,首先将矿石粉末与药剂混合,然后通过浮选机将矿石中的有用矿物与废石进行分离,得到浮选浆。

5. 冶炼冶炼是将浮选浆中的有用矿物进行熔炼,提取出金属的过程。

冶炼方法包括火法冶炼、湿法冶炼、电解冶炼等。

火法冶炼是利用高温将矿石中的金属矿物熔化,然后通过化学反应将金属提取出来;湿法冶炼是利用化学溶解的方法将金属矿物溶解,然后通过化学反应将金属提取出来;电解冶炼是利用电解的方法将金属离子还原成金属。

6. 精炼精炼是将冶炼得到的金属进行提纯的过程。

常见的精炼方法包括火法精炼、电解精炼、化学精炼等。

火法精炼是利用高温将金属熔化,然后通过化学反应将杂质去除;电解精炼是利用电解的方法将金属离子还原成金属,并通过电解槽中的电流将杂质去除;化学精炼是利用化学反应将金属溶解,然后通过化学方法将杂质去除。

综上所述,冶金工艺流程包括选矿、矿石破碎、矿石磨矿、浮选、冶炼和精炼等步骤。

通过这些步骤,可以将矿石中的金属元素提取出来并进行精炼,得到高纯度的金属产品。

冶金工业的详细生产流程

冶金工业的详细生产流程冶金工业是指将矿石等原料经过一系列物理和化学过程,通过提炼、制造和加工等手段,生产出金属和合金的行业。

下面将详细介绍冶金工业的生产流程。

1. 原料准备阶段在冶金工业中,最重要的原料是矿石。

矿石通常是从矿山中开采出来的,经过破碎、磨矿等工艺处理后得到粉末状的矿石。

此外,还需要准备其他辅助原料,如焦炭、石灰石等。

2. 熔炼阶段熔炼是将矿石中的金属氧化物还原为金属的过程。

熔炼通常使用高温炉进行,如高炉、电炉等。

在熔炼过程中,将矿石和辅助原料放入炉中,加热至高温,使金属氧化物还原为金属,并与其他杂质分离。

3. 精炼阶段熔炼后得到的金属仍然含有一定的杂质,需要进行精炼。

精炼是通过加热、化学反应等方法,进一步去除金属中的杂质,提高金属的纯度。

常用的精炼方法有火法精炼、湿法精炼等。

4. 造型和加工阶段在精炼完成后,金属通常需要进行造型和加工,以满足不同的需求。

造型可以通过铸造、锻造、挤压等方法进行,将金属熔化后倒入模具中,得到所需形状的金属坯料。

加工则是对金属进行切割、冷加工、热加工等工艺,使金属得到所需尺寸和形状。

5. 检测和质量控制阶段在冶金工业中,检测和质量控制是非常重要的环节。

通过对金属材料进行物理、化学、力学等各方面的检测,确定金属的性能和质量是否符合要求。

如果不符合要求,需要进行相应的调整和处理,以确保产品的质量。

6. 包装和储存阶段在产品生产完成后,需要进行包装和储存。

包装是为了保护产品,防止受到外界环境的影响。

不同的金属产品可以采用不同的包装方式,如木箱、塑料袋等。

储存是为了方便管理和运输,将产品存放在仓库中,待发货或使用。

7. 销售和运输阶段完成的金属产品将进行销售和运输。

销售是将产品推向市场,通过各种渠道进行销售,满足客户的需求。

运输是将产品从生产地运送到客户所在地,可以采用陆路、水路、空运等多种方式。

冶金工业的生产流程包括原料准备、熔炼、精炼、造型和加工、检测和质量控制、包装和储存,以及销售和运输等多个阶段。

冶金行业工艺流程

冶金行业工艺流程

冶金行业的工艺流程如下:

1. 矿石选矿:将矿石中的有用矿物选出来,去除杂质。

2. 矿石破碎:将选矿后的矿石通过破碎设备进行破碎,得到较小的矿渣。

3. 矿浆制备:将破碎后的矿渣和一些化学试剂进行混合制备成矿浆。

4. 冶炼:将矿浆放入高温熔炉中进行冶炼,得到金属和其他化合物。

5. 精炼:对金属进行精炼,去除其中的杂质和不纯物质,得到高纯度金属。

6. 压制成型:将精制后的金属通过压制、注塑等工艺制成各种形状和尺寸的金属制品。

7. 表面处理:对金属制品进行表面处理,例如镀金、喷涂、抛光等,使其具有更美观和防腐蚀的效果。

8. 组装:将多个金属零件进行组装,形成完整的设备或产品。

9. 质检:对制品进行质量检验,确保其达到规定的标准和要求。

10. 包装运输:将制品包装好,按照要求进行运输和储存。

钢铁冶金工艺流程和相应的工作岗位

钢铁冶金工艺流程和相应的工作岗位

内容:

钢铁冶金工艺流程通常可以分为原料预处理、炼铁、炼钢、连铸和轧制五个主要阶段。

原料预处理阶段主要完成原料的配比和预处理,如焦炭、铁矿石、钢坯等原料的采选、配比、烘干等工作。

主要工作岗位有原料检验员、原料配比员、烘干工等。

炼铁阶段是通过高炉将铁矿石熔化成生铁的过程。

高炉内原料经过干燥、预热、炭化、熔化、沉降等过程最终生成熔化的生铁和冶炼副产品。

主要工作岗位有炉前工、炉顶工、炉下工、检修工等。

炼钢阶段是将生铁精炼成钢的过程,常用的工艺有转炉炼钢、电炉炼钢等。

这一阶段控制钢液成分,去除杂质,调整钢种。

主要工作岗位有炉长、炉前操作工、检验员等。

连铸阶段是将钢液浇注成坯的过程。

钢液从钢包经过浇注系统浇入水冷铜模,形成坯。

主要工作岗位有连铸机操作工、检修工等。

轧制阶段将钢坯通过不同轧机轧制成钢板、钢条等产品。

主要工作岗位有轧机操作工、检测工等。

以上是钢铁冶金的主要工艺流程,不同工序需要配备专门的操作人员完成钢铁生产。

技术工人是钢铁企业的重要组成部分。

钢铁冶金生产流程

钢铁冶金生产流程

钢铁冶金生产流程是将铁矿石经过多道工序处理,最终得到纯净的钢铁产品的过程。

整个流程可以分为以下几个阶段:

1. 炼铁:将铁矿石通过高温还原反应,得到生铁和一些有害杂质。

2. 炼钢:在高温、高压的条件下,将生铁中的碳、硅、锰等元

素和杂质移除,使其成为优质的工业用钢。

3. 钢铁轧制:将炼好的钢坯通过不同的轧制机,逐步减小截面积,压制成不同形状的钢材。

4. 表面处理:钢材表面处理的方法有镀锌、涂层、酸洗等,以

提高钢材的耐腐蚀性和附着力。

5. 检测和包装:钢铁产品在生产过程中需要进行多种检测,以

保障其质量。

最后经过包装,运往客户使用。

以上是钢铁冶金生产流程的主要步骤,其中每个步骤均需要精密的工艺控制和高度的技术水平。

钢铁行业是国民经济的重要支柱产业,其生产技术的不断创新和改进也将助力于国家经济的发展和提升。

- 1 -。

粉末冶金 工艺流程

粉末冶金工艺流程粉末冶金是一种利用粉末材料制备金属、合金、陶瓷等材料的加工工艺。

它通过将金属或合金粉末放入模具中,经过压制、烧结等工艺步骤,最终得到所需的成品。

粉末冶金工艺流程主要包括粉末制备、粉末成型和粉末烧结三个步骤。

首先是粉末制备。

粉末冶金工艺的第一步是制备所需的金属或合金粉末。

目前常用的方法有机械研磨、化学法、电解法等。

其中,机械研磨是一种常用的制备金属粉末的方法,通过高能球磨机或振动球磨机对金属块进行研磨,使其逐渐破碎成粉末。

而化学法则是利用还原反应或溶剂法制备金属溶液,然后通过沉淀、离心等方法得到金属粉末。

电解法则是利用金属离物质溶解在电解液中,通过外加电流使金属析出并沉积在电极上,最终得到金属粉末。

接下来是粉末成型。

粉末成型是将金属或合金粉末进行加工,使其具有一定的形状和结构。

目前常用的粉末成型方法有压制、注射成型和挤压等。

其中,压制是一种常见的成型方法,通过将金属粉末放入模具中,经过一定的压力作用下,使粉末颗粒之间发生变形和结合,最终形成所需形状的物体。

注射成型则是将金属粉末与有机结合剂混合均匀后,注入成型模具中,通过热处理或化学反应使有机结合剂燃烧或硬化,最终形成所需的产品。

挤压则是将金属粉末放入模具中,然后通过压力使金属粉末在模具中挤出,形成所需的产品。

最后是粉末烧结。

粉末烧结是将经过成型的金属或合金粉末加热到一定温度下,使其发生颗粒间结合,形成致密的固体材料。

烧结温度和时间的选择根据材料的烧结特性和产品要求而定。

在烧结过程中,粉末内部发生扩散,颗粒间的空隙逐渐减少,最终使粉末颗粒之间产生颗粒间结合,从而形成致密的物体。

综上所述,粉末冶金是一种通过粉末制备、粉末成型和粉末烧结等工艺步骤制备金属、合金、陶瓷等材料的加工工艺。

它具有成本低、能耗少、制品形状复杂等优点,广泛应用于汽车、航空航天、电子等领域。

粉末冶金技术的发展将推动材料工程领域的进步,为工业制造提供更多的选择和可能性。

湿法冶金的工艺流程和原理

湿法冶金的工艺流程和原理下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!湿法冶金:工艺流程与基本原理湿法冶金,也被称为化学冶金,是一种利用化学反应来提取和纯化金属的工艺,尤其适用于处理低品位矿石或复杂矿石。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

-The Flow Sheet of Coke Oven Plant -- 煉焦生產流程–-煉焦作業是將焦煤經混合,破碎後加入煉焦爐內經乾餾後產生熱焦碳及粗焦爐氣之製程.The coke oven operation is one of the coking process. The mixing and crushing coking coals are charged to the coke oven, and dry distillation in oven produce hot coke and crude COG.shipping-船运coal yard-煤场(原料场)MIXING BIN -(混合仓)CRUSHER-(破碎机)MIXER-(混合机)COKE OVEN -炼焦炉POWER GENERATOR -(发电机)COG-(COKE OVEN GAS)(焦炉气)CDQ - COKE OVEN QUENCHING焦炉干式退火SCREEN –筛选BLAST FURNACE 高炉- The Flow Sheet of Sinter Plant -- 燒結生產流程-The sintering process is the combination of the blended ore, flux, coke breeze, after mixing and granulation, then charged into the sintering machine and completed the sintering process by the suction fan, then through cooling and screening process, the product of sinter will be transported to BF as the main source of iron-contained material .燒結作業係將粉鐵礦,各類助熔劑及細焦炭經由混拌、造粒後,經由佈料系統加入燒結機,由點火爐點燃細焦炭,經由抽氣風車抽風完成燒結反應,高熱之燒結礦經破碎冷卻、篩選後,送往高爐作為冶煉鐵水之主要原料。

The sintering process is the combination of the blended ore, flux, coke breeze, after mixing and granulation, then charged into the sintering machine and completed the sintering process by the suction fan, then through cooling and screening process, the product of sinter will be transported to BF as the main source of iron-contained material .- The Flow Sheet of Blast Furnace Plant -- 高爐生產流程-The blast furnace operation is one of iron-making processes. Iron ores, cokes and fluxes are charged from furnace top, then to react with the ascending gas which is introduced from tuyeres, as a result to produce the molten hot metal and slag.高爐作業是將鐵礦石、焦炭及助熔劑由高爐頂部加入爐內,再由爐下部鼓風嘴鼓入高溫熱風,產生還原氣体,還原鐵礦石,產生熔融鐵水與熔渣之煉鐵製程。

- The Flow Sheet of BOF Plant -- 轉爐生產流程-Hot metal is treated by de-S or de-P process at pretreatment station first then transported to BOF for oxygen blowing, and after tapping to ladle, liquid steel is further refined at LI (ladle Injection), RH (vacuum treatment) , VOD or STN (stirring station); refined liquid steel then sent to SCC or BCC for casting to slab or bloom semi-product, finally this semi-product is inspected or grinded, or scarfed to remove surface defects, then shifted to downstream for rolling. 煉鋼廠先將熔銑送前處理站作脫硫脫磷處理,經轉爐吹煉後,再依訂單鋼種特性及品質需求,送二次精煉處理站(RH真空脫氣處理站、Ladle Injection盛桶吹射處理站、VOD真空吹氧脫碳處理站、STN攪拌站等)進行各種處理,調整鋼液成份,最後送大鋼胚及扁鋼胚連續鑄造機,澆鑄成紅熱鋼胚半成品,經檢驗、研磨或燒除表面缺陷,或直接送下游軋製成條鋼、線材、鋼板、鋼捲及鋼片等成品。

Continuous Casting Flow Chart –- 連鑄生產流程---Continuous casting is a process which turns liquid steel into slab or bloom. Liquid steel is filled in ladle and transferred to turret from upstream plant by crane, charged to a tundish, then distributed and flew into several molds which circulated by cooling water. Liquid steel starts cooling down, solidifying and forming a shell outside in, pulled into arc-shape strands, through secondary cooling sprays to a complete solidification, then straightened, and cut into pieces according to each order. This semi product called slab (rectangular type) or bloom (square type) is conditioned if necessary then shipped to downstream for further treatment.連續鑄造作業乃是將鋼液轉變成鋼胚之過程。

上游處理完成之鋼液,以盛鋼桶運送到轉台,經由鋼液分配器分成數股,分別注入特定形狀之鑄模內,開始冷卻凝固成形,生成外為凝固殼、內為鋼液之鑄胚,接著鑄胚被引拔到弧狀鑄道中,經二次冷卻繼續凝固到完全凝固。

經矯直後再依訂單長度切割成塊,方塊形即為大鋼胚,板狀形即為扁鋼胚。

此半成品視需要經鋼胚表面處理後,再送軋鋼廠軋延。

- The Flow Sheet of Rolling Mill-- 熱軋工場流程-Production flow chart of Rolling Mill II:軋鋼二廠生產流程圖:- No.2 Tandem Cold Mill with Pickling Line (TCM) -- 第二酸洗冷軋線-Hot rolled coils are charged into two pay off reels on the entry side of pickling line. They are welded, tension levelled, pickled, side trimmed, cold rolled and recoiled, and become cold rolled coils.Features of this line are shallow type hydrochloric acid pickling, tension levelling and scale breaking before pickling, 6-hi 4-stand cold rolling and auto shape control. 第二酸洗冷軋線是利用張力整平機及酸洗去除熱軋鋼捲鏽皮,清洗、烘乾去除鋼帶表面殘酸,由裁邊機將鋼帶裁至下游產線所需寬度及經四站六重式軋延機將熱軋鋼捲軋至客戶所需厚度,並藉自動板形控制器來改善鋼帶板形,是一連續式酸洗冷軋製程產線。

- No.1 Tandem Cold Mill with Pickling Line (TCM) -- 第一酸洗冷軋線-By linking the existing No.1 pickling line and No.1 cold rolling mill together, this two lines had been modified to become a continuous operation pickling and cold rolling mill in 1998.Hot rolled coils are charged into two pay off reels on the entry side of pickling area. They are welded, levelled, pickled, cold rolled and become cold rolled coils.Features are tension levelling and scale breaking before pickling, hydrochloric acid pickling, three turning devices, work roll shift, and shape control. 第一酸洗冷軋線接收熱軋鋼捲,經過解捲、焊接、整平、鹽酸酸洗、裁邊之後,再經由串列式冷軋機軋延成厚度較薄之冷軋鋼捲- Reversing Cold Rolling Mill (RCM) - - 往復式冷軋機-Hot rolled & pickled coils are charged into pay off reel on the entry and threaded to reversing reel #2, through subsequent cold rolling process in 6-Hi stand then become cold rolled coils. 往復式冷軋機接收熱軋酸洗鋼捲(未退火與預退火),經過解捲、穿引之後,再經由六重式冷軋機軋延成厚度較薄之冷軋鋼捲。