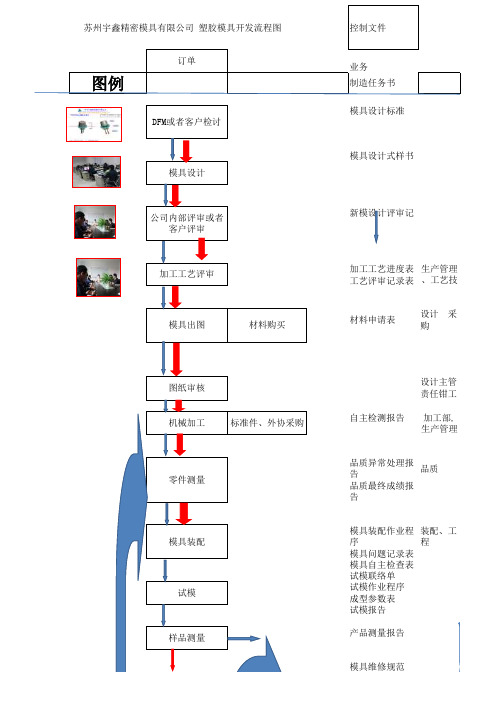

塑胶模具开发流程图

塑胶模具的完整流程

制工召开设计审查会,检讨图面问题(产品所用原料: PA6T,LCP之比较)

做模流分析(MOLD, MOLDFLOW)浇口位置,翘曲,包风

开发部门开发

1.计算缩水率(LCP PBT PA6T PPS )

2.画缩水图

3.画LAYOUT

4.拆模仁

5.BOM

6.审图,发包

组立,试模

制工评估

单开发(同上)无模流分析

3.模具结构改善、成型内部自行改善,无估价、执行单、无制工费,

重大改善须评估。

二.塑模的分类及基本组成结构

1.按成型方式分:注塑、吹塑、压铸等

A.注塑按模具结构分:中空成型三板模及二板模

2.按流道方式分:普通流道及垫流道

第一讲:模具设计流程及塑模基本结构简介

一.新模、设变、新增料及模具结构改善

1.新模流程:

客户给产品图

制工接到案件

(下估价单,执行单)自己设计产品,与客户同步开发(变动较大,设变多)

产品图下发开发部门(成型、冲压、自动化)

开发部门审核图面

(产品结构的成型性:尖角,脱模角,侧抽,PIN孔部与对插,对靠:图面尺寸是否齐

3.各模板的功用:

A.三板模与二板模的区别:

三板模放置浇口方式多样灵活,但费料、成本高

二板模结构简单,成本低,但不灵活、仅满足一般需要

B.普通流道与热流道的区别:

普通流道:

优点:成本低、,结构简单

缺点:费料.周期长

热流道:

优点:生产效率高,流动性较佳,省料.

缺点:模具结构复杂.

实用详细!塑胶模具设计思路与流程,建议收藏!

实用详细!塑胶模具设计思路与流程,建议收藏!一套可靠的模具设计,主要体现在所成型的塑料制品的质量(外观质量和尺寸稳定性),加工制造时方便、迅速、简练,既又省资金、人力,留有更正、改良余地、使用时安全、稳定、便于维修、在注射成型时有较短的成型周期和较长使用寿命以及具有合理的模具制造工艺性等方面。

1.工厂模具设计主要流程客户提供产品图→分析产品→确认塑料品种→确认模具材质→转工程图→乘缩水作镜相→完善组立图→订模胚→订模仁料→拔模→3D 分模→确定流道/浇口方式→参照排位图进行结构设计→拆镶件→更正3D→工程出图包括:(模仁/镶件/模胚/散件)→做 BOM 表→校对审核。

2.在设计应注意的几个方面1.我们在开始模具设计时,应多注意考虑几种方案,衡量每种方案优缺点,从中优选一种,对于T模,亦认真对待。

因为时间认识上的原因,当时认为合理的设计,经过生产使用实践也一定会有可能可以改进的地方。

2.在交出设计方案后,要与工厂多沟通,了解加工过程及制造使用中的情况。

每套模都应有一个固定分析经验,总结得失的过程,才能不断提高模具设计水平。

3.设计时多参考过去所设计的类似图纸,吸取其经验与教训。

4.模具设计部门理应是一个整体,不能每个设计成员各自为政,特别是模具设计总结结论方面,一定要有独特的的风格。

3.模具设计依据主要依据,就是客户所提供给我们的产品图纸及样板。

设计人员必须对产品及样板进行认真详细的分析与消化,同时在设计过程中,必须逐一核查一下所有项目。

•尺寸精度相关尺寸的正确性。

(1).外观要求高,尺寸精度要求低的熟料制品,如玩具等,具体尺寸除转配外,其余尺寸只要吻合较好即可。

(2).围观尺寸要求都很严的制品。

•脱模斜度是否合理。

•制品壁厚及均匀性。

•塑料种类。

(塑料种类想盗模具钢材的选择与确定缩水率)•表面要求。

•制品颜色。

一般情况,颜色对模具设计无直接影响。

当制品壁厚,外型较大时,易产生颜色不均匀;且颜色越深,制品缺陷暴露得越明显。

塑胶模具设计开发流程

塑胶模具设计开发流程1. 概述塑胶模具设计开发是塑胶产品生产的重要环节之一。

它涉及到模具设计、制造、调试等多个步骤,需要密切配合各个环节的工作方能顺利完成模具开发。

本文介绍了塑胶模具设计开发的流程,以及每个环节的具体内容。

2. 设计需求确认在进行塑胶模具设计开发之前,首先需要进行设计需求的确认。

这包括了对产品的理解、功能要求、生产批量、材料选择等方面的确认。

设计需求的确认是保证后续设计、制造工作的基础,必须与产品开发团队充分沟通,确保设计的准确性和可行性。

3. 模具设计3.1 概念设计概念设计是模具设计的第一步,它是将设计需求转化为具体形式的过程。

在概念设计中,设计师会进行产品结构的初步构思,确定产品的整体布局、形状、尺寸等方面的要求。

概念设计通常使用手绘或三维建模软件进行,以得到初步的设计方案。

3.2 详细设计在概念设计确定之后,设计师需要进行详细设计。

详细设计包括模具的几何形状设计、材料选择、零件分解、加工工艺等方面的设计。

详细设计通常使用CAD (计算机辅助设计)软件进行,以便将设计方案转化为可供制造的模具图纸。

3.3 模具流程分析在进行详细设计之前,设计师需要对模具的流程进行分析。

这包括模具的注塑工艺、模具的射出过程、模具的冷却系统等方面的分析。

通过模具流程分析,设计师可以确定模具的结构特点、加工精度要求等,以便进行详细设计。

4. 模具制造4.1 材料采购在开始制造模具之前,需要采购所需的模具材料。

模具材料通常选择具有高强度、耐磨性、耐腐蚀性等特点的金属材料,如钢材等。

材料采购需要与供应商进行沟通,确保所采购的材料符合设计要求。

4.2 CNC加工模具制造通常采用CNC(计算机数控)加工技术。

CNC加工可以高效、精确地进行模具零部件的加工,提高模具的制造精度和效率。

在CNC加工过程中,需要根据详细设计图纸进行加工,并进行必要的质量检测。

4.3 组装与调试在完成模具零部件的加工之后,需要进行模具的组装与调试工作。

塑胶模具制作工艺流程

模具制作工艺流程如下:审图—备料—加工—模架加工—模芯加工—电极加工—模具零件加工—检验—装配—飞模—试模—生产A:模架加工:1 打编号,2 A/B 板加工,3 面板加工,4 顶针固定板加工,5 底板加工B:模芯加工:1 飞边,2 粗磨,3 铣床加工,4 钳工加工,5CNC 粗加工,6 热处理,7 精磨,8CNC 精加工,9 电火花加工,10 省模C:模具零件加工:1 滑块加工,2 压紧块加工,3 分流锥浇口套加工,4 镶件加工模架加工细节1,打编号要统一,模芯也要打上编号,应与模架上编号一致并且方向一致,装配时对准即可不易出错。

2, A/B 板加工(即动定模框加工),a:A/B 板加工应保证模框的平行度和垂直度为0.02mm,b :铣床加工:螺丝孔,运水孔,顶针孔,机咀孔,倒角c:钳工加工:攻牙,修毛边。

3,面板加工:铣床加工镗机咀孔或加工料嘴孔。

4,顶针固定板加工:铣床加工:顶针板与B 板用回针连结,B 板面向上,由上而下钻顶针孔,顶针沉头需把顶针板反过来底部向上,校正,先用钻头粗加工,再用铣刀精加工到位,倒角。

5,底板加工:铣床加工:划线,校正,镗孔,倒角。

(注:有些模具需强拉强顶的要加做强拉强顶机构,如在顶针板上加钻螺丝孔)模芯加工细节1)粗加工飞六边:在铣床上加工,保证垂直度和平行度,留磨余量1.2mm2)粗磨:大水磨加工,先磨大面,用批司夹紧磨小面,保证垂直度和平行度在0.05mm,留余量双边0.6-0.8mm3)铣床加工:先将铣床机头校正,保证在0.02mm 之内,校正压紧工件,先加工螺丝孔,顶针孔,穿丝孔,镶针沉头开粗,机咀或料咀孔,分流锥孔倒角再做运水孔,铣R 角。

4)钳工加工:攻牙,打字码5) CNC 粗加工6)发外热处理HRC48-527)精磨;大水磨加工至比模框负0.04mm,保证平行度和垂直度在0.02mm 之内8) CNC 精加工9)电火花加工10)省模,保证光洁度,控制好型腔尺寸。

注塑生产工艺流程图完整版

[此文档可自行编辑修改,如有侵权请告知删除,感谢您的支持,我们会努力把内容做得更好]

塑胶模具生产过程控制程序(含流程图)

文件制修订记录1.0目的:对影响塑胶模具生产品质的各个环节进行控制,确保生产作业在规定的方法和程序在受控状态下进行。

2.0适用范围:塑胶模具的生产和管理过程的控制。

3.0相关文件3.1文件资料和记录管制程序3.2采购管理程序3.3设计开发管制程序3.4工程变更作业管理程序3.5模具易损耗件更换及研磨标准4.0职责4.1研发部:负责开立(工作执行单)及样品确认。

4.2塑模课:负责模具之设计制作、组装、维修、二、三级保养及零配件生产,管理,自制零件与委外加工零件验收及数量核对。

4.3品保课:负责模具之零件配件及委外加工零件的检验,及试模产品之检验。

4.4采购课:负责模具材料购买,及零件委外加工。

4.5射出课:负责塑胶模具试模及模具验收。

5.0作业内容5.1塑胶模具作业流程:5.2生产计划:5.2.1塑模课依据“研发部”开立的<工作执行单>作<模具开发进度表>。

5.2.2申购、领料过程控制:依据模具设计之图面填写<请购单>申购符合HSF要求之材料,经主管核准后,交至采购办理。

5.3模具生产作业过程的控制:5.3.1生产工艺制程的控制:由模具主管负责其生产流程,各工序技术员依据图面进行作业,当相关资料需更改时,依据<<工程变更作业管理程序>>之相关设计变更进行更改。

5.3.2品质控制:各工序按<模具课制令单>生产完成后,交模具品管进行检验及HSF符合性的测试,并把所测量尺寸及HSF测试记录于<模(治)具检验记录表>及登录于<模具零件加工统计表>,判定允收后,方可交由下一道工序生产◦如判定不符合要求则退回生产单位(含分包商),并开立<模(治)具异常不良处理单>,作相关处理。

5.3.3设备品质及符合HSF的控制:设备品质\符合HSF的控制是依据<仪器、设备每日保养记录表>以及定期清洗相应设备执行。

注塑模具制造流程及基本加工工艺_图文

EDM加工,是电火花加工,其是利用放电腐蚀材料达到所要 求尺寸的加工过程,因而只能加工可导电材料。其所用的电 极一般为铜和石墨。

3.選擇成型設備 注射容量、锁模压力、注射压力、模具安装尺寸、顶出 装置及尺寸、喷嘴孔直径及喷嘴球面半径、浇口套定位 圈尺寸、模具最大厚度和最小厚度、模板行程等。

4.模具具體結構方案

兩板模,三板模。模具結構是否可靠,是否滿足塑料制 件的工藝技術(如幾何形狀、表明光潔度和尺寸精度等 )和生產經濟要求(制件成本低,生產效率高,模具能 連續工作,使用壽命長,節省勞動力等)。

针对具体机构作某些改进,提高局部强度:

较好!

不好! 刚度减弱 应力集中

图5.3.2

强度较小

图5.3.8

角度不小于5°,一般取10° 增加锁紧提高 强度

1—锁紧块 2—铲鸡 3—行位

此处被挖空,模 具强度减弱

强度较弱 图5.3.9

利用模胚刚度,增加斜面锁 紧,提高模具强度.

端部定位

无端部定位 时,易弯曲 变形

2.報價圖的繪制及訂料

a,报价图是模具的最初设计方案,也为模具订料提供参 考说明。报价图是在原来排模的基础上,对模具模胚及 其结构和模肉料大小作的一个相对详细的标识。

行位开槽

边钉 (导Leabharlann )图4.2.1b,订料是在报价图的基础上,绘制模坯简图,填写订料单 。

图4.2.5(模坯简图)

订料需注意要根据模具的各种要求,要适当选择各种模 具材料。

注塑模具制造流程及基本加工工艺_图文.ppt

模具开发流程图

产品测量报告

加工、生 产管理

模具出货检测表 送货单

Ⅰ

ⅠⅡⅢⅣ ⅤⅥⅦ 采购

Ⅱ

Ⅲ

苏州宇鑫精密模具有限公司 塑胶模具开发流具设计

公司内部评审或者 客户评审

加工工艺评审

模具出图

材料购买

控制文件

业务 制造任务书 模具设计标准

模具设计式样书

新模设计评审记

加工工艺进度表 生产管理 工艺评审记录表 、工艺技

材料申请表

设计 采 购

图纸审核

机械加工

标准件、外协采购

零件测量

模具装配 试模

样品测量

设计主管 责任钳工

自主检测报告 加工部, 生产管理

品质异常处理报 告

品质

品质最终成绩报

告

模具装配作业程 装配、工

序

程

模具问题记录表

模具自主检查表

试模联络单

试模作业程序

成型参数表

试模报告

产品测量报告

模具维修规范

模具维修检讨 样品送客户确认

模具出货

试模、装 模具维修报告 配、工程

塑胶模具制作工艺流程

模具制作工艺流程如下:审图—备料—加工—模架加工—模芯加工—电极加工—模具零件加工—检验—装配—飞模—试模—生产A:模架加工:1 打编号,2 A/B 板加工,3 面板加工,4 顶针固定板加工,5 底板加工B:模芯加工:1 飞边,2 粗磨,3 铣床加工,4 钳工加工,5CNC 粗加工,6 热处理,7 精磨,8CNC 精加工,9 电火花加工,10 省模C:模具零件加工:1 滑块加工,2 压紧块加工,3 分流锥浇口套加工,4 镶件加工模架加工细节1,打编号要统一,模芯也要打上编号,应与模架上编号一致并且方向一致,装配时对准即可不易出错。

2, A/B 板加工(即动定模框加工),a:A/B 板加工应保证模框的平行度和垂直度为0.02mm,b :铣床加工:螺丝孔,运水孔,顶针孔,机咀孔,倒角c:钳工加工:攻牙,修毛边。

3,面板加工:铣床加工镗机咀孔或加工料嘴孔。

4,顶针固定板加工:铣床加工:顶针板与B 板用回针连结,B 板面向上,由上而下钻顶针孔,顶针沉头需把顶针板反过来底部向上,校正,先用钻头粗加工,再用铣刀精加工到位,倒角。

5,底板加工:铣床加工:划线,校正,镗孔,倒角。

(注:有些模具需强拉强顶的要加做强拉强顶机构,如在顶针板上加钻螺丝孔)模芯加工细节1)粗加工飞六边:在铣床上加工,保证垂直度和平行度,留磨余量1.2mm2)粗磨:大水磨加工,先磨大面,用批司夹紧磨小面,保证垂直度和平行度在0.05mm,留余量双边0.6-0.8mm3)铣床加工:先将铣床机头校正,保证在0.02mm 之内,校正压紧工件,先加工螺丝孔,顶针孔,穿丝孔,镶针沉头开粗,机咀或料咀孔,分流锥孔倒角再做运水孔,铣R 角。

4)钳工加工:攻牙,打字码5) CNC 粗加工6)发外热处理HRC48-527)精磨;大水磨加工至比模框负0.04mm,保证平行度和垂直度在0.02mm 之内8) CNC 精加工9)电火花加工10)省模,保证光洁度,控制好型腔尺寸。

塑胶模具设计开发流程

1.目的:确保模具设计顺利进展,满足加工要求和顾客所需。

2.范围:适用于本公司所有设计部模具设计,模流分析。

3.职责:指导本公司模具日程,模具可行性。

4。

工作流程4.1作业流程图4。

2。

基本作业: 4.2.1设计输入阶段:4。

2.1.1设计人员接收相关技术资料后,应认真消化产品图纸或样品,有疑问(例如图纸漏尺寸、尺寸封闭、尺寸不清晰、图纸与样品不符、产品技术要求不清楚、产品材料及性能不清楚、成型工艺有问题等)应及时与输入方联系、解决;4.2。

1。

2对顾客技术要求逐项进行检查,确保模具设计所需的资料是齐全的,要求是明确的。

例如用户提供的机床设备资料是否完整清楚,如有不清楚,应及时与输入方联系、解决; 4。

2。

2设计方案阶段:4。

2。

2。

1在对产品的技术要求完全清楚的前提下仔细分析产品成型工艺,并综合考虑产量、周期、成本等因素进行方案设计;4。

2.2。

2首先确定产品设计基准尺寸,计算展开尺寸或毛坯尺寸,确定模具设计基准尺寸,交设计主管校对确认后方能进行后续设计.设计人员同时提供必要的资料(包含《技术协议》、产品图、样品、顾客技术方面传真、计算公式、计算过程等)供设计主管参考;4。

2。

2.3初步确定排样方案,并同时设计模具结构,设计主管参与排样及结构方案的确定,设计人员对比1-3个方案的优缺点,做出简要的文字说明,指明参考的模具名称或编号(已经批量验证过的),形成评审方案.4。

2.2。

4设计人员运用FMEA工具对其推荐的成型方案进行分析,列出影响程度最严重的几种失效模式进行重点控制。

4。

2.3设计方案评审:4.2.3。

1设计人员准备好评审方案后,提出方案评审申请,设计主管根据情况安排评审,设计人员在评审前填好设计评审记录中的设计意见,等待评审;4。

2。

3。

2在评审时提供必要的资料(包含产品图、样品、顾客技术方面传真、计算公式、计算过程、评审方案、收缩系数、参考模具图、DFMEA报告等);4。

2.3.3评审时先由设计人员介绍评审方案并提出模具设计难点,设计、评审人员应充分表达各自的意见,最终由评审主任委员填写评审意见并得出评审结论,形成《模具设计评审报告》。

塑胶模具开模流程图

word文档可以编辑

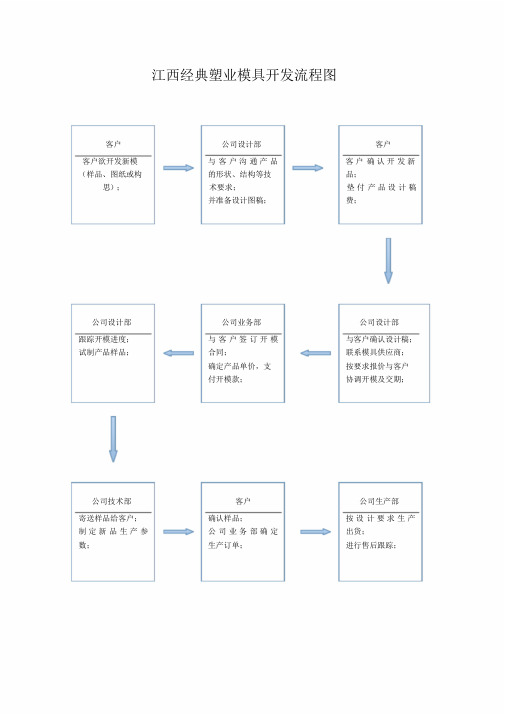

专业资料完美整理江西经典塑业模具开发流程图

客户公司设计部客户

客户欲开发新模与客户沟通产品客户确认开发新(样品、图纸或构的形状、结构等技品;

思);术要求;垫付产品设计稿

并准备设计图稿;费;

公司设计部公司业务部公司设计部

跟踪开模进度;与客户签订开模与客户确认设计稿;试制产品样品;合同;联系模具供应商;

确定产品单价,支按要求报价与客户

付开模款;协调开模及交期;

公司技术部客户公司生产部

寄送样品给客户;确认样品;按设计要求生产制定新品生产参公司业务部确定出货;

数;生产订单;进行售后跟踪;。

塑胶模具设计工作流程书

28 .其相應的母模仁及母模板均應建立R角﹐便於刀具的加工及

減少材料由於棱角所産生的應力現象。

29.滑塊的冷卻水路設計﹕

A. 盡可能靠近成型表面,有利於產品快速冷卻。

B. 應避開斜導柱孔及彈簧孔﹑螺絲孔等。

C. 若滑塊成型為復雜曲面﹐各冷卻孔的深度及水路整個運行線路應由

3D完整表達﹐然后由2D分別標上加工數據及各水孔代碼﹐以避免加工者

47

C角 48

2020/4/13

27﹑對於滑塊插入母模仁及母模 板之棱角線的處理方式﹐一般採 取倒C角或R角﹐對於外表重要的 滑塊均採用R角方式處理﹔

A. 充分靠近成型表面, 有利於產品快速冷卻。

29.滑塊的冷卻水路設計﹕

2020/4/13

49

29.滑塊的冷卻水路設計﹕

2020/4/13

50

C. 若滑塊成型為復雜曲面﹐各冷 卻孔的深度及水路整個運行線路應 由3D完整表達﹐然后由2D分別標上 加工數據及各水孔代碼﹐以避免加 工者加工時出錯。

A右側滑塊

2020/4/13

25

26

P2231 模具組立3 D圖

2020/4/13

27

P2231 模具組立3 D圖

2020/4/13

2 . 靠破面(或插破面)大小必 須足夠封住塑膠的流動﹔

A面與母模 仁靠破

右側滑塊 A

C. PL 分模線

B

B面與公模 仁靠破

1 . PL線的建立與產品的外觀要求

完全一致 2020/4/13

11﹑確定滑塊背面鎖緊面的 斜度。一般以大於帶動機構 2∘爲原則﹐利於合模 與分 模動作的順暢﹔

37

12.滑塊背部耐磨塊的建 立。其作用有兩點﹕

A﹑耐磨性;

塑胶、模具生产工艺流程图

模具制造流程图

文件修订履历表

项 目 制订/修订日期 前版本/版次 最新版本/版次 修订

页次 内 容 摘 要 1 2017-11-10

A0 新制定

批 准

审 核

制 订

部 门

合约评审

图纸、样品及产品资料 市场部接单

模具制造流程图

铜公加工工 粗加工

手板制造

设计评审 产品模具设计

进料检验物料采购

下达生产指令 CNC 、线切割、EDM

精加工型腔、行位、斜顶

合 模 品质检验 品质检验 品质检验 氮 化

电 镀

蚀 纹

品质检验

模具组装 试模 品质检验

客户认可

交模试产

注塑制造流程图

市场部接单

合约评审

下达生产指令单

制作生产排程

领料、生产前准备

上模调机做首件

首件确认

量产

IPQC检验

加工包装。

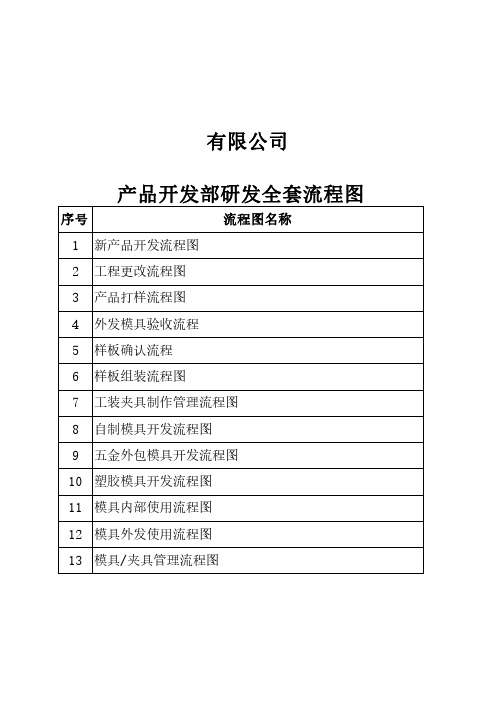

产品开发部研发全套流程图

物料采购

(厂长审核, 成本总监批准)

模房-“申购单”

制作

模房-“外协单”

( 如需外协,厂长审核,成

本总监批准)

质量跟踪 进度跟踪

公模 司房 责责 任任

试模

(模房知会研发下通知,工

研发-“试模通知单” 研发-“试模报告”

程师协同试模单位)

OK

NG

研发-“模具验收报告”

验收

研发-样板确认

入库

仓库-“入库单” 仓库-“五金外包模具一览表”

描件存放项目过程文件

可靠性测试

少批量试产准备 少批量试产

少批量试产总结

客户样板 资料更新

OK

业务寄样

参与:样板房 业务

参与:参与 PIE

记录文件:《试产报告》 参与:研发 采购 生产 仓库 实验室 PIE 批准:厂长

记录文件:《会议记录》 参与:研发 采购 生产 仓库 实验室 PIE

记录文件:《测试报告》 参与:研发 采购 批准:研发经理 存档要求:原件存放在文件夹,电子档扫

存档要求:原件存放在文件夹,电

记录文件:《规格书》 《BOM》

参与:研发 批准:研发经理 存档要求:原件存放在文件夹,电

记录文件:《英文BOM》《英文爆炸 图》《英文原理图》 参与:研发 批准:研发经理

存档要求:原件存放在文件夹,电

记录文件:《电子BOM》《电路原理图》 《PCB字符图》 参与:研发 批准:研发经理

批准:研发经理

批准:副总

存档要求:原件存放在文件夹, 存档要求:原件存放在文件夹,

电子档存放外来文件

电子档存放项目过程文件

首件试装/测试 首件评估

记录文件:《试装记录》《首件测试报告》 参与:研发 实验室 样板房 批准:研发经理

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

品质异常处理报 告

品质

品质最终成绩报

告Байду номын сангаас

模具装配作业程 装配、工

序

程

模具问题记录表

模具自主检查表

试模联络单

试模作业程序

成型参数表

试模报告

产品测量报告

模具维修规范

模具维修检讨 样品送客户确认

模具出货

试模、装 模具维修报告 配、工程

、设计 模具维修尺寸记 录表

产品测量报告

加工、生 产管理

模具出货检测表 送货单

订单 DFM或者客户检讨

模具设计

塑胶模具开发流程图

业务 制造任务书 模具设计标准

模具设计式样书

公司内部评审或者 客户评审

新模设计评审记

加工工艺评审

模具出图

材料购买

加工工艺进度表 生产管理 工艺评审记录表 、工艺技

材料申请表

设计 采 购

图纸审核

机械加工

标准件、外协采购

零件测量

模具装配 试模

样品测量

设计主管 责任钳工