服装厂缝纫工序常见瑕疵(不良品)展示图

常见的不良瑕疵分类

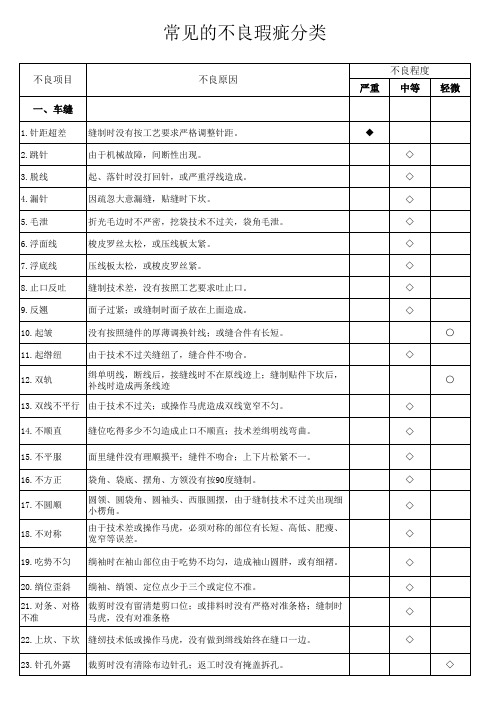

不良项目 一、车缝

不良原因

不良程度 严重 中等 轻微

1.针距超差 缝制时没有按工艺要求严格调整针距。

◆

2.跳针

由于机械故障,间断性出现。

◇

3.脱线

起、落针时没打回针,或严重浮线造成。

◇

4.漏针

因疏忽大意漏缝,贴缝时下坎。

◇

5.毛泄

折光毛边时不严密,挖袋技术不过关,袋角毛泄。

◇

6.浮面线

◇

18.不对称

由于技术差或操作马虎,必须对称的部位有长短、高低、肥瘦、 宽窄等误差。

◇

19.吃势不匀 绱袖时在袖山部位由于吃势不均匀,造成袖山圆点少于三个或定位不准。

◇

21.对条、对格 裁剪时没有留清楚剪口位;或排料时没有严格对准条格;缝制时

不准

马虎,没有对准条格

◇ ○

13.双线不平行 由于技术不过关;或操作马虎造成双线宽窄不匀。

◇

14.不顺直

缝位吃得多少不匀造成止口不顺直;技术差缉明线弯曲。

◇

15.不平服

面里缝件没有理顺摸平;缝件不吻合;上下片松紧不一。

◇

16.不方正

袋角、袋底、摆角、方领没有按90度缝制。

◇

17.不圆顺

圆领、圆袋角、圆袖头、西服圆摆,由于缝制技术不过关出现细 小楞角。

◇

22.上坎、下坎 缝纫技术低或操作马虎,没有做到缉线始终在缝口一边。

◇

23.针孔外露 裁剪时没有清除布边针孔;返工时没有掩盖拆孔。

◇

24.领角起豆

缝制技术低;领角缝位清剪不合要求;折翻工艺不合要求;没有 经过领角定型机压形。

25.零配件位置 不准

缝制时没有按样衣或工艺单缝钉零配件。

针织疵点(二)

2.1、当R总≦18时,全缸布均合格,不需 总 扣磅码。 2.2、当18﹤R总≦40时,整缸布需按每超 ﹤ 总 一分扣1/4码的原则来扣磅码出货。 全缸应扣码数=(平均边至边封度×全缸总 码长)÷【3600 ×(R总一18)×1/4】 ÷ 全缸应扣码数=(应扣码数×原磅)÷原码 ÷ 注:公式中平均边至边封度是取全缸中最 大边至边封度及最小边至边封度的平均值。 大边至边封度及最小边至边封度的平均值。

针织疵点( 针织疵点(二)

针织疵点的识别和形成原因

(四)整理厂疵项

一、分类 勾纱、破洞、脱针板(甩边)、烂边、软 油污、油点、布纹不直(斜纹、七字纹、 弓形、波浪纹)、谷波、缩水机折痕、抓 毛机痕、磨毛机痕、剪毛机痕

二、疵点详解

2.1、勾纱 、 2.1.1、造成原因 、 布疋在染整的过程中,由于机器的某个部位不光 滑,将布质结构疏松的布的纱线勾起或勾断,其 特点为纱线外露。 2.1.2、审查手法 、 ①开面灯,用眼睛看,视线距离以1米为准 ②注明离两边寸数,直落性或全疋性开异状书知 会责任部门

(七)织布疵点

疵点

漏针 花针 针路 横路 烂针 2、进纱张力过小波动大 3、卷布过松 4、针操太紧或太松 5、针舍略歪或针头变形不齐 6、上下三角相对位置不好 1、坏针 2、卷布过松 3、压针量过小,退圈困难 4、纱线条干不匀,粗纱脱不出 5、压针三角未压足,抽针三角未抽足 1、针头小、长短不一,歪斜不齐 2、针槽紧或针杆厚 3、针槽宽窄不一,针槽内油污太多 1、纱支换错或捻度不匀 2、各路进纱量不一,张力不一致 3、纱线条干差 4、花纱引起 5、针筒口不圆度超标 1、织物密度过大 2、三角发毛破裂,过度处不光滑 3、针槽、针道内有异物,针槽缺油 4、机速太快 5、织针达到疲劳状态 6、上下织针位置不对 1、提花花片片齿打掉或插错 2、选针滚筒回转不灵活,错转或停转 3、提花装置与针筒间隙不标准 4、选针片齿搞错 1、唯纱张力大,波动大 2、牵拉张力太大或不均 3、导纱器安装位置不好 4、织针针舍歪,不灵活 5、针槽紧缺油 6、纱线粗细不均,在节头导纱孔不光滑,花衣寒住 1、车间不干净,有其它纤维 2、换纱时没有清机 3、纱源问题

不良品展示图

大缺陷:

>5.0 小缺陷----可以清除掉

大缺陷 --logo 标处

大缺陷

不良品展示图

不良名称 不良品描述 所有 不良品分类 大缺陷 小缺陷

缺料

不良品展示图

不良名称 不良品描述 顶部和前面部分 商标部分的流痕 表面标志,底部和两侧部分小流痕 不良品分类 大缺陷 小缺陷

流痕

大缺陷

大缺陷

大缺陷 大缺陷

Defect 大缺陷

大缺陷 Minor Defect

不良展示图

不良名称 不良品描述 侧墙必须是直的 - 不弯曲或缩小 2.0 毫米弯曲是可以接受的 不良品分类 大缺陷 接受

变形

大缺陷

不良品展示图

不良名称 不良品描述 杂质<0.1 平方毫米 8 点,杂质>1.0 平方毫米, 超过 5 个点在前面的部分发现任何杂质 杂质<0.1 平方毫米 - 6 日至 8 点的数量 杂质 0.5 平方毫米,1.0 平方毫米 - 最大 4 点 不良品分类 大缺陷 小缺陷

异色点

小缺陷

小缺陷

不良品展示图不良名称不良品描述不良品分类流痕顶部和前面部分商标部分的流痕大缺陷表面标志底部和两侧部分小流痕小缺陷大缺陷大缺陷大缺陷大缺陷大缺陷defectminordefect大缺陷不良品展示图不良名称不良品描述不良品分类变形侧墙必须是直的不弯曲或缩小大缺陷20毫米弯曲是可以接受的接受大缺陷不良品展示图不良名称不良品描述不良品分类杂质01平方毫米8点杂质10平方毫米大缺陷异色点超过5个点在前面的部分发现任何杂质杂质01平方毫米6日至8点的数量小缺陷杂质05平方毫米10平方毫米最大4点小缺陷小缺陷大缺陷大缺陷大缺陷污渍大缺陷不良品展示图不良名称不良品描述不良品分类残缺大面积不良大缺陷小面积不良小缺陷大缺陷小缺陷大缺陷大缺陷大缺陷大缺陷不良品展示图不良名称不良品描述不良品分类飞边25mm大缺陷25mm50mm小缺陷接受25mm小缺陷飞边丝小缺陷大缺陷

验厂专用文件-服装厂产品缺陷判定标准(成衣成品)

M3

贴纸不美观

拉链 N1

拉链不顺畅

N2

褪色

N3

脱落

丝印 O1 图案歪斜≦0.7cm

O2 图案歪斜>0.7cm

O3 掉色、印刷脱落

O4 图案及内容错误

O5 印刷图案色差

O6 图案尺寸错误

O7 图案表面亮光

O8 印刷片还会粘手

商标 P1

内容错误

P2

子墨脱落

P3

字体尺寸错误

纸箱 Q1 尺寸偏小,勉强可

以装

I3

褪色

尺寸 J1

尺寸≦2cm

J2

尺寸>2cm

缝制 K1

开裂

K2

回针不牢固

K3

附件遗漏

K4

断线

K5 线头、针数、污染

K6

油污

K7

色差不明显

K8

色差较为明显

K9浮线、跳针K10皱折、吃针K11

热处理不好

K12

附件错位

K13

断针附着

整钉检查 L1 钉子、螺丝松动

L2

钉子开花不良

包装检查 M1

配件遗漏

M2 产品叠放不合理

Q2 尺寸偏小,不可装

Q3

尺寸偏大

Q4

受潮

Q5

图案说明错误

Q6

箱嘜错误

验厂专用文件-服装厂产品缺陷判定标准(成衣成品)

种类 缺陷项目 NO

包袋 布料 H1 H2 H3 H4 H5

缺陷描述

厚度 L≦0.01mm 厚度 L>0.01mm

褪色 色差不明显 色差明显

次要缺陷 MIN

缺陷分类

严重缺陷 MAJ

致命缺陷 CR

H6

常见品质不良图片教育(二)

--- 制造课

2013-12-29

P1

双面胶偏移

NG品 OK品

偏大

偏小

1.双面胶定位制作不精确这么多ຫໍສະໝຸດ 良!2.双面胶来料宽度不均匀

双面胶偏移

太浪费了!

偏大

偏小

NG品 1.油压机冲半成品时双面胶定位制作不精确 2.双面胶来料宽度不均匀 3.手工贴合方法不正确

双面胶偏移

偏大

1.去废料时人为失误,没有将废料去除彻底.

形状异常

1.冲压时因材料不足导致产品形状异常.

软胶片批锋

现存 严重 的问 题

1.冲压时护模胶片更换不及时.或使用方法不够好.

2.刀高调整不到位.

结束语

希望各位共同努力把林立精密部品的 不良控制好,减少客诉,减少返工浪 费。保证交货期顺利完成。

2013-12-29

折弯尺寸不良

NG品 NG品 OK品

1.折弯过程中摆放产品不到位或放产品后 没有确认产品位置就折弯.

变形

1.拿取产品时不注意导致 2.摆放方法不合理导致 3.撕废料方法不当导致

波纹

波纹

1.用机器贴合时没有将拉力调整好导致 2.对于此种不良没有引起重视,没有及时调机 导致批量不良后流.

总长不符

1.一定要按照去废料的方法撕废料,否则会拉长

2.一定在严格使用治具全检产品的总长.

未切断

未切断

1.模具损坏,没有及时发现导致批量不良后流 2.模具刀高调整不够,导致未切断.缺乏自检意识

异物和双面胶皱

异物

胶皱

1.来料本身有异物,或贴合时有材料或材料定位 清扫不到位.

冲重及破损

冲重 破损

1.冲压时拉力或送料器速度与冲压速度不一致.

服装疵点分析

服装疵点分析1)布匹入厂后要抽查布匹封度,色差及布疵等。

2)辅料入厂后要立即清点有无错漏。

3)查看纸样,排图及复生产办。

4)计算用料及排图。

5)裁床要有质检员验排图,拉布是否已避布边针孔或封度不够,及起波浪等。

裁片面与底张要与实样相符。

6)抽查扎样要是否正确有无扎错码等。

7)车间要有中查质检员查看半制品,半成品及主要工序,在夹里前必须百分百查验面与里之半成品,所有需换片或要返工的要先返好工才能夹里及要清理线头,染物以免透视。

8)车间成品必须百分百检查后交后整部。

9)钮门部需注意打套结或打钮位置,特别是急钮要换適档充孔,打钮模具。

充孔不能过大,打钮模具要与钮吻合及经常调校压力高坻和中心点对称。

急钮打后不能转动,如大单层布或薄布要加胶介子,布块或补等。

不能遇用力打开钮扣时扯破布。

10)所有线头、污渍几粉笔痕要彻底清除。

11)在包装前必须要作最后检查,查看所有辅料无缺或漏,衣服没有布疵,色差,污渍,短线,跳线,珠路不良,针眼及固针不牢等。

12)包装要整齐美观,纸箱要坚固合尺寸,不能太大或太小及箱麦清除正确等。

装箱要预箱内物品相符及无错色,错码,错搭件数等。

13)在制品,半制品及成品不能放在地上,工作地方要常保持清洁瑕疵不能接受任何接受1) 油渍,污渍,水渍,粉笔痕等,X在正常日光下3尺内科看到X在不易看到部位或轻微。

X2)任何污渍不易清除或清除后留下印渍等。

X3)不对色,阴阳色包括布料与辅料明显在当眼部位X轻微在不当眼部位X4)布疵容易看到在当眼部位X不易看到在不当眼部位X5)布疵经多次洗后会破烂X6)印错花或绣错花等X7)漏印或重叠,或驳印位不良等X8)用错线色或其他辅料色X9) 线头太多或长X10)破洞包括明显针孔或弄断纱X针眼不明显及不弄断纱X11)布纹不对,中纹或间条,条子不直等X12)用错布料或拼错色X13)返底做面即分错底面X14)散口或子口外露在衫外X 如在内而不影响耐用X15)针数锁链底或超过一针或车线松X 16)断线任何地方不论一针或多针X 17)跳线锁线底或超过一针平锁底X 18)跳线平缩底不超过一针每条骨针X19)珠露不良影响外观X 底线不影响外观X20) 修改不良影响外观X 21)驳线不良影响外观X 22)圈针不牢有外耐用X 23)骨位严重起皱或打摺24)部分面布或里布误被车死X 25)纽骨,不顺,不平服X 26)裥线不规则或不直,双线有宽窄X 27)纽门位置不对或纽门位置不符X 28)高低袋或任何部位不对称29)园角位起尖角或与实样不符X 30)返光,底片凸出于面片X 31)暗线外露X 32)车线上车着拆线线头或其他染物X 33)底面布大小不一—谷起X 34)夹片布纹不顺(不对中位)纽,谷或起波浪超等方35)封嘴时凸起X 36)车死大根或拉绳,不能拉动X 37)袋口全部或部分误被车缝而不能用X38)袋笃有洞或爆口X39)车针太大或应用元头针而不用X40)歪领中位不对X41)钮门未开或过长X42)长短袖或长段脚X43)里布太细或过长X44)线头或漆物藏于里内而透视可见X45)错麦头,烟子或洗水成分麦等X46)任何物料错或漏X47)熨工不良包括起镜面X48)装璜不良X49)湿衣服水份未全干或有味X50)装箱不对X51)纸箱不坚牢。

质量缺陷不良图片

质量缺陷不良图片——内毛刺不良

不良类型: 内毛刺中间凹 槽未完全熔接

不良类型: 内毛刺焊接杂质 未完全挤出,不 起皱

不良类型: 表面麻坑

质量缺陷不良图片——表面压点

不良类型: 表面压点

质量缺陷不良图片——表面压伤

不良类型: 表面压伤

质量缺陷不良图片——表面油污

不良类型: 表面油污

质量缺陷不良图片——端口变形

不良类型: 端口变形

质量缺陷不良图片——端口变形

不良类型: 端口变形

质量缺陷不良图片——端口变形

不良类型: 原材料崩刀

质量缺陷不良图片——原材料带边碰伤

不良类型: 原材料带边碰伤

质量缺陷不良图片——原材料切边不良

不良类型: 原材料切边不良

质量缺陷不良图片——内外毛刺开裂

不良类型: 内毛刺开裂

不良类型: 外毛刺开裂

质量缺陷不良图片——外毛刺不良

不良类型: 外毛刺扁平

不良类型: 外毛刺不起皱

质量缺陷不良图片——焊接不良

不良内容: 焊缝加工后开裂

质量缺陷不良图片——内刮不良

不良类型: 内焊缝刮削不圆滑, 毛边残留

质量缺陷不良图片——内刮不良

不良类型: 内焊缝刮偏,漏刮

质量缺陷不良图片——内毛刺分层

不良类型: 内毛刺分层

质量缺陷不良图片——表面伤痕

不良类型: 表面伤痕

质量缺陷不良图片——表面麻坑

不良类型: 端口变形

质量缺陷不良图片——端口披锋

不良类型: 端口披锋

质量缺陷不良图片——端口斜口

不良类型: 端口斜口

质量缺陷不良图片——短尺管

不良类型: 短尺管

质量缺陷不良图片——焊疤管

不良类型: 焊疤管

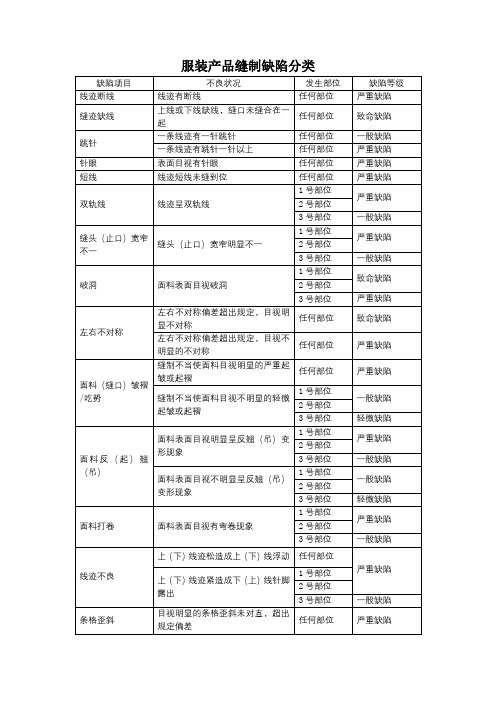

服装常见的不良情况

服装常见的不良情况1,针距不足——缝制时没有按工艺要求严格调整针距。

2,跳针——由于机械故障,间断性出现。

3,脱线——起,落针时没打回针,或严重浮线造成。

4,漏针——因疏忽大意漏缝,贴缝时下坎。

5,毛漏——折光毛边时不严密,挖袋技术不过关,袋角毛漏。

6,浮面线——梭皮罗丝太松,或压线板太紧。

7,浮底线——压线板太松,或梭皮罗丝紧。

8,止口反吐——缝制技术差,没有按照工艺要求吐止口。

9,反翘——面子过紧,或缝制时面子放在上面造成。

10,起皱——没有按照缝件的厚薄调换针线,或缝合件有长短。

11,双轨——缉单明线,断线后,接缝线时不在原线迹上,缝制贴件下坎后,补线时造成两条线迹。

12,双线不平行——由于技术不过关,或操作马虎造成双线宽窄不匀。

13,不顺直——缝位吃得多少不匀造成止口不顺直,技术差缉明线弯曲14,不平服——面里缝件没有理顺摸平,缝件不吻合,上下片松紧不一15,不方正——袋角,袋底,摆角,方领没有按90度缝制16,不圆顺——圆领,圆袋角,圆袖头,西服圆摆,由于缝制技术不过关出现细小楞角。

17,不对称——由于技术差或操作马虎,必须对称的部位有长短,高低,肥瘦,宽窄等误差18,吃势不匀——绱袖时在袖山部位由于吃势不均匀,造成袖山圆胖,或有细褶。

19,绱位歪斜——绱袖,绱领,定位点少于三个或定位不准。

20,对条,对格不准——裁剪时没有留清楚剪口位,或排料时没有严格对准条格。

缝制时马虎,没有对准条格21,上坎,下坎——缝纫技术低或操作马虎,没有做到缉线始终在缝口一边。

22,针孔外露——裁剪时没有清除布边针孔,返工时没有掩盖拆孔。

23,领角起豆——缝制技术低,领角缝位清剪不合要求,折翻工艺不合要求,没有经过领角定型机压形。

24,零配作位置不准——缝制时没有按样衣或工艺单缝钉零配作。

25,唛牌错位——主唛,洗水唛没有按样衣或工艺单要求缝钉二,污迹1,笔迹——违反规定使用钢笔,圆珠笔编裁片号,工号,检验号。

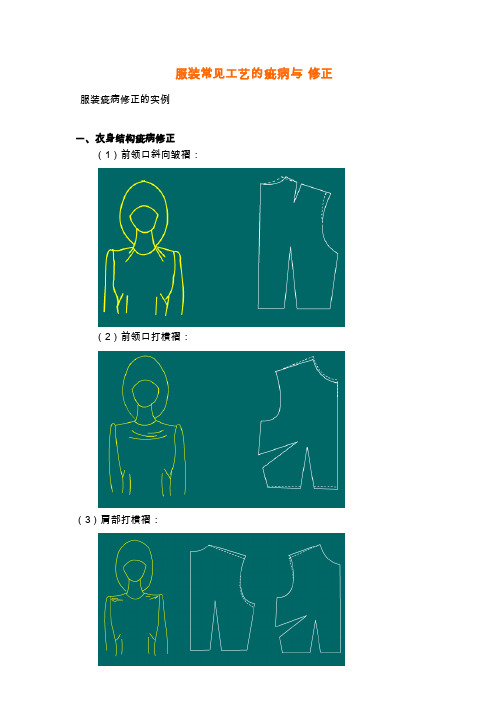

服装常见工艺疵病与修正

服装常见工艺的疵病与修正服装疵病修正的实例一、衣身结构疵病修正(1)前领口斜向皱褶:(2)前领口打横褶:(3)肩部打横褶:(4)肩部下沉:(5)前胸紧绷:(6)胸部有纵向多余皱褶(7)后背太宽松(8)后背太小二、衣领结构疵病修正(1)翻领外口轮廓线出现多余皱褶:(2)翻折领的底领外露:(3)立领前部不贴服:(4)领后部下落不贴服三、衣袖结构疵病修正(1)袖子上吊:(2)袖山头横向绷紧:(3)装袖袖底不贴服:(4)袖子装袖偏前:(5)袖子装袖偏后:四、下装结构疵病修正(1)裤身或裙身整体肥大:(2)裤身或裙身整体偏窄:(3)后腰部打横折:(4)兜裆:(5)裤子下沉:(6)后裆下垂:(7)夹档:五、体型引起的服装疵病(一)挺胸体、正常体、驼背体(二)凸肚体(三)凸臀体(四)平肩体、溜肩体一、服装质量的检验标准(一)上衣外观质量标准领、拨头部位:领头外观须挺括、登服,拨口部位顺直,不荡开。

拨头部位要窝服,领里不外露,装领线正确,左右领角、拨角的造型、条格、丝绺要一致,装领的衣身周围部位要平服,领折线要能拨到所设计的第一扣位上方1cm处。

领后部要与衣身条格对齐,或左右领之间对称,翻领部位能很好地覆合在衣身上,不能显露出底领部位。

袖子部位:袖子安装时要求袖山、袖笼对位记号准确吻合,袖子下端以基本遮住腰袋宽度的一半为准。

左右两袖装袖位置要一致,缩缝量要相同。

有对条格要求时,袖笼1/2以下部位的袖子与袖笼必须对上条格,装袖后袖子造型要前圆后登,袖山饱满,缩缝量均匀,前后偏袖缝平整。

肩、摆缝部位:肩缝顺服无多余皱褶,近颈部呈贴合颈部状态,摆缝要求平整挺服。

止口部位:止口挺直不弯曲,且平薄、窝服,挂面内外平服,穿着后止口不搅、不豁。

胸、袋部位:胸部挺服、饱满,覆衬时面衬相符,不壳不噎,丝绺顺直;胸省两旁不起壳、无皱褶。

常见的不良瑕疵分类

21.对条、对格 裁剪时没有留清楚剪口位;或排料时没有严格对准条格;缝制时 不准 马虎,没有对准条格 22.上坎、下坎 缝纫技术低或操作马虎,没有做到缉线始终在缝口一边。 23.针孔外露 裁剪时没有清除布边针孔;返工时没有掩盖拆孔。

24.领角起豆

缝制技术低;领角缝位清剪不合要求;折翻工艺不合要求;没有 经过领角定型机压形。

○ ◇ ○ ◇ ◇ ◇

○ ○

◆ ◆ ◆ ◆ ◆ ◆ ◆ ◆ ◆ ◇ ◇Fra bibliotekMA-QP-007

45.四合扣松紧 四合扣质量造成。 不宜 46.丢工缺件 缝纫工工作疏忽,忘记安装各种装饰绊,装饰纽或者漏缝某一部 位,包装工忘了挂吊牌和备用扣等

◇ ◆ ◆

25.零配件位置 缝制时没有按样衣或工艺单缝钉零配件。 不准 26.唛牌错位 主唛、洗水唛没有按样衣或工艺单要求缝钉

二 二.污迹

27.笔迹 28.油渍 29.粉迹 30.印迹 31.脏迹 32.水印 33.锈迹 三.线头 34.死线头 35.活线头 四.其它 36.倒顺毛 37.做反布面 38.裁片同向 39.疵点超差 40.色差 41.破损 42.脱胶 43.起泡 44.渗胶 裁剪排料差错;缝制小件与大件毛向不一致。 缝纫工不会识别正反面,使布面做反。 对称的裁片,由于裁剪排料差错,裁成一种方向。 面料疵点多,排料时没有剔除,造成重要部位有疵点,次要部位 的疵点超过允许数量。 面料质量差,裁剪时搭包,编号出差错,缝制时对错编号,有质 量色差没有换片。 剪修线头,返工拆线和洗水时不慎造成。 粘合衬质量不好;粘合时温度不够或压力不够,时间不够。 粘合衬质量不好;烫板不平或没有垫烫毯。 粘合衬质量不好;粘胶有黄色,烫斗温度过高,使面料泛黄。 后整理修剪不净。 修剪后的线头粘在成衣上,没有清除。 违反规定使用钢笔、圆珠笔编裁片号、工号、检验号。 缝制时机器漏油;在车间吃油食物。 裁剪时没有清除划粉痕迹;缝制时用划粉定位造成。 裁剪时没有剪除布头印迹。 生产环境不洁净,缝件堆放在地上。 色布缝件沾水裉色斑迹。 金属钮扣,拉链,搭扣质量差生锈后沾在缝件上。

衣服常见不良

链条手挽チェーンハンドルバッグ湿っぽい

鍍金メッキ(五金表面图漆层)螺丝ボルト

拉链头引ち手切边.毛边切りっ放しきりっぱし

边油不良ゴバ塗り不良不对称アシンメトリー

圧し跡压印对称対称…

引手鍍金落ち拉链头掉漆胶水渗出糊み出しのり み だし

就是偏黄的感觉。

颜色+っぽい

ナスカン挂扣发白就是:白っぽい

カシメ緩み铆钉松动备注備考び こう

コンテナー集装箱アクセサリー挂饰

工場持ち帰り工场提货通常通常つう じょう

大型だい かた工場様の自主検品での弊社検品製品と一緒に出荷した分

快递速達分そく たつ ブンパイピング止め熱処理不良装饰钉カシメ

包边接头火烧处理不良花コサージュ

みず たま水玉圆点长的(挎的包带)ショルダー

拎带持ち手もちてロッドブレ刚差背 带ベルト

ミシン跡压脚印流苏タッセル

ミシン缝纫机铁环(铁圆)丸カン

パイピング止め熱整理不良変形へん けい

包边火烧处理不良(包边毛)直しなおし入袋

袋を取り、直してから拆袋重新包装

織り目斜め面料斜

バッグ口元揃わない。

布料外观疵点图解及成因分析

布料外观疵点图解及成因分析-纱线疵点纱线疵点简称“纱疵”,即织物纱线本身存在瑕疵,常见的纱疵有粗节、棉结、布开花、条干不匀、云织等等。

粗节(竹节)外观:织物的经纱或者纬纱存在一小段比正常纱捻度少的粗节。

成因:精纺喂入粗纱时,纤维内密度不均匀,有较小密集的纤维束成纱。

布开花现象:染色织物布面有极少纤维不上色,或者上色较浅,泛白。

成因:1.棉纤维内含有不着色的死棉纤维;2.纺纱时,一根纱线中混入了其他纤维,如棉纱混入极少的聚酯纤维,染色时没有高温染色或者使用分散性染料,使混入的纤维着色不良。

棉结现象:布面呈现类似接头大小的(棉)纤维团,且纺入纱中。

如将其拔下,纱则有可能断裂。

(低等棉纺纱常有此问题。

)成因:原棉纤维中有死棉纤维团,在清花工序中没有清干净。

布料外观疵点图解及成因分析-织造疵点织疵主要指在织造过程中,由于织机故障、送纱张力问题或者油渍污染等原因造成影响布面效果的织物疵点。

织疵现象多种多样,典型的常见的代表有断纱,稀密路、织造破洞、跳纱、组织错误(错综)、蛛网、纬缩、筘痕、油污纱、纬纱扭结、百足以及各种边疵等等。

1、断经现象:织物上经纱断掉一根或者多根。

成因:经纱在织造的过程中断裂,自停装置失灵,未将经纱接好而继续织造。

2、断纬现象:织物中的纬纱断裂,但断开的两端间距较短。

成因:1.纬纱在织造的过程中断裂,但瞬间继续织入,仅缺一小段距离。

2.纬纱上有严重的粗结或者飞花,拆除时导致纬纱断裂。

3、双纬与脱纬现象:单纬织物一个梭口内有两根纬纱织入布内。

三根及以上并在一起则称之为“脱纬”。

成因:1、全幅双纬:误将两根纬纱混入一个织口;2、非全幅双纬:边剪设定不当或不够锐利,或断纬后未将纱尾消除。

4、百脚(百足、缺纬)现象:发生在斜纹或缎纹组织上,全幅缺少一整条纬纱或者纬纱短缺了其中一段,经纱没有交织浮在布面,形似一条百足蜈蚣。

5、纬缩现象:纬纱卷缩织入,在布面形成小线圈浮在布面。

一般发生在高捻织物上。

不良品疵点

服装常见的不良情况一、车缝1、针距超差——缝制时没有按工艺要求严格调整针距。

2、跳针——由于机械故障,间断性出现。

3、脱线——起、落针时没打回针,或严重浮线造成。

4、漏针——因疏忽大意漏缝,套线不良。

5、毛泄——折光毛边时不严密,挖袋技术不过关,袋角破顺。

6、浮面线——梭套罗丝太松,或压线板太紧。

7、浮底线——压线板太松,或梭套罗丝过紧。

8、止口反吐——缝制技术差,导致下止口外漏。

9、反翘——面子过紧;或缝制时面子放在上面造成。

10、起皱——没有按照缝件的厚薄调换针线;或裁片有长短。

11、起扭——由于技术不过关缝纽了,缝合件不吻合。

12、双轨——单明线,断线后,接缝线时不在原线迹上;补线时或重线后造成两条线迹。

13、双线不平行——由于技术不过关;或操作马虎造成双线宽窄不匀。

14、不顺直——缝位吃势不匀造成止口不顺直;技术差导致明线弯曲。

15、不平服——面外面料没有理顺摸平;缝件不吻合;上下片松紧不一。

16、不方正——袋角、袋底、摆角、方领没有按90度缝制。

17、不圆顺——圆领、圆袋角、圆袖头、西服圆摆,由于缝制技术不过关出现细小楞角。

18、不对称——由于技术差或操作马虎,必须对称的部位有长短、高低、肥瘦、宽窄等误差。

19、吃势不匀——上领、袖、下摆、腰头、袖口、脚口时裁片放置不合理,或手势过紧过松,或有细褶。

20、三眼歪斜——上袖、上领、定位点少于三个或定位不准;缝制时未与点位位置对牢。

21、对条、对格不准——裁剪时没有留清楚刀口位;或排料时没有严格对准条格;缝制时马虎,没有对准条格。

22、上坎、下坎——缝纫技术低或操作马虎,没有做到缉线始终在缝口一边。

23、针孔外露——裁剪时没有清除布边针孔;返工时没有掩盖拆线孔。

24、领角起豆——缝制技术低;领角缝位清剪不合要求;折翻工艺不合要求;没有经过领角定型机压形。

25、辅料零配件位置不准——缝制时没有按样衣或工艺单缝钉零配件。

26、唛牌错位——主唛、洗水唛没有按样衣或工艺单要求缝钉27、笔迹——违反规定使用钢笔、圆珠笔编裁片号、工号、检验号。

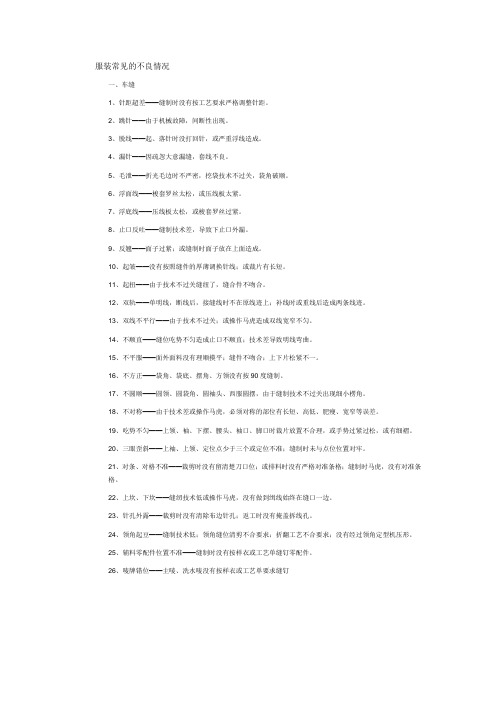

服装产品缝制缺陷分类

严重缺陷

漏拷克

要求需拷克处未进行拷克

任何部位

严重缺陷

未撬(贴)边

要求需撬(贴)边处未进行撬(贴)边

任何部位

严重缺陷

口袋张口

口袋目视明显张口不平服

任何部位

严重缺陷

口袋目视不明显张口

任何部位

一般缺陷

漏工序

成衣加工中遗漏工序,造成形状与规定要求不一致

任何部位

致命缺陷

面料疵点

参见面料缺陷表

纽扣脱落

纽扣装订线迹脱散造成掉扣现象

轻微缺陷

面料打卷

面料表面目视有弯卷现象

1号部位

严重缺陷

2号部位

3号部位

一般缺陷

线迹不良

上(下)线迹松造成上(下)线浮动

任何部位

严重缺陷

上(下)线迹紧造成下(上)线针脚露出

1号部位

2号部位

3号部位

一般缺陷

条格歪斜

目视明显的条格歪斜未对直,超出规定偏差

任何部位

严重缺陷

目视明显的条格歪斜未对直,在规定偏差范围内

任何部位

严重缺陷

扣眼过大

扣眼切割过大,使纽扣扣上后易脱落

任何部位

严重缺陷

扣眼纱毛残留

扣眼切割粗糙,边缘有纱毛残留

任何部位

严重缺陷

扣眼过小

扣眼切割过小,使纽扣无法扣上

任何部位

致命缺陷

扣眼切割过小,使纽扣扣眼变形

任何部位

严重缺陷

钮扣装订线数不良

纽扣装订线数过多或过少

任何部位

严重缺陷

钮扣装订弯曲

纽扣装订线长短不一致,造成纽扣装订明显弯曲

缝制不当使面料目视明显的严重起皱或起褶

服装疵病与修正方法

服装疵病与修正方法1:胸部牵紧外观疵病:前衣身胸宽部位有牵扯的拉紧感;胸省外侧起链形;袖子被拉扯绷紧。

常见于胸肌较发达和鸡胸体型。

产生原因:前衣身的胸宽部位太小,不符合人体胸部的宽度;胸省量不足;或前后袖山不够开空。

补正方法:如图:1-1将衣领、衣袖拆下,前衣身袖窿缝相应向外放出,以增加前胸宽量;胸省量加大;前衣身胸宽略增大;袖子的前后袖山分别开低。

图1—12:胸部起空外观疵病:衣身的胸部空荡、不合身,出现自前袖窿斜向向下的皱褶。

产生原因:主要是由于前衣身腰围线以上部分过长,使衣身的长度超过人体的腰围线以上部分长度而产生下坠,影响外观平整。

补正方法:将衣领、衣袖拆下后,如图1-2所示进行修改。

将前衣身肩线向下开低,领深线相应降低,袖窿深降低量为肩线开低量的!后衣身袖窿深相应降低,以使前后侧缝线一样长,同时保证袖窿弧线的总长不变,以便装袖。

图1—23:胸部有纵向多余皱褶)外观疵病:贴体款式的衣身胸部宽大,与人体过分分离,出现衣身自上而下的纵向皱褶。

产生原因:主要是由于前衣身的围度方向各部位裁得太大,使前衣身围度方向不合身而出现多余的量。

补正方法:将衣领、衣袖拆下后如图13所示进行修改、对前衣身围度各部位进行修改,剪去多余的量,先将前胸宽改小,前袖窿改小量为胸围改小量的3/5;如改动的量较大,则应分门襟、袖窿两部分进行修改,以使省道部位不致移位。

图1—34:前领口下端绷紧1s;A3x#Q外观疵病:前衣身领口下端由于不符合体型而感到绷紧,且两侧出现横形皱褶。

产生原因前领领深、领宽太小,因而领口的宽松量不够;肩缝稍平坦。

补正方法:将衣领、衣袖拆下,如图1—4所示进行修改,将前领领深开深,领宽稍加大,使领口增大;前肩缝酌情稍改斜;前袖窿缝上端相应放出,放出量与领宽放出量同。

加大图1—45、背部产生横向皱褶外观疵病:后衣身腰围线以上部位产生多余的横向皱褶,既不合体又不平整。

产生原因:后衣身腰围线上的长度超过人体该部位的实际长度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

东莞市XXXXXXX有限公司

缝纫工序常见瑕疵(不良品)展示图

D013前后幅止口未对齐D052里布小于面布

D019骨位有容位D022腰头橡巾外翻

D013左右胸杯顶至领顶不对称

D013左右胸杯顶距领边不等

D013左右胸杯距侧骨距离不等

D020脚口起皱起扭

D029破骨位起浪

D013驳片宽窄不均匀

D008V领成型不良

D036冚线止口不整齐,里布外露

D029脚口拉胶片外翻,起波浪

D007胸中鸡心位倾斜,要水平

D046胸前中装饰品歪斜,要垂直

D048围底拉捆条要水平,不可上或下翘

D013后中骨位不对中

D030线迹凌乱,不整齐

D030车缝哨牙

线D030迹不清晰

D030线路未调好

D050冚线不要超出骨位

D031脚边不圆顺

D012跳线D012断线

D013骨位不均匀,错位D013骨位不均

D010主唛歪斜

D010主唛位置不正D045烫唛歪斜,掉字,不整洁

D013围底驳片不均匀

D001肩带弯曲,拉胶片起扭

H001胸杯有折痕,胸底丈巾起扭,凹凸不平D020后中骨位脚口严重起皱

D006里布太紧

MO-WI-37 A/O

D029杯底冚线位起波浪

D025花边容位不均匀

D021里布外露

D013左右缩皱不对称

D047左右片色差H002包装不良导致后颈领外观变形

H003挂牌须用胶针打在骨位上,而不只是穿过车缝线而已B009画粉印要搽掉

MO-WI-37 A/O

D009线头未清理干净

MO-WI-37 A/O。