天然气液化流程工艺优化研究

中原油田天然气液化工艺流程优化设计研究

的 国家 有 9个 ,依 次 是 卡塔 尔 (1. 0 3、印 309×18 ) m

度 尼 西 亚 (9 . 2 57×1 )、马 来 西 亚 (8 . 0 0 m3 2 04×1 8 m )、 阿 尔 及 利 亚 ( 4 . 。 2 68×1s )、 澳 大 利 亚 0 m3 (8 - 0 m。 1 03×1 )、尼 日利 亚 (7 . 158×1 3 、特 立 0 m) 尼 达 和 多 巴 哥 (6 . 125×1 ) 0 m3 、埃 及 (4 . 0 197×18 I。、阿曼 ( l . 0 m3。 n ) 1 54×1 )

天 然 气液 化 是 L G产业 中 的重要 一 环 ,包 括 净 N

液化 天 然气 ( N 是 以 甲烷 为主 要 组 分 的低 温 、 L G)

液态混合物 ,其体积仅为气态时 的 1 65 / 2 ,具有便

于运 输 、经 济 可靠 、储 存 效 率 高 、生产 使用 安 全 以 及 清 洁环 保 等 优 点 。其 不 仅 可 作 为 工 业 和 民用 燃 料 使用 ,同 时也 可作 为 L G汽 车 及 C G汽 车 的燃 料 , N N 而且对 它 所携 带 的低 温冷 量 可 以进行 多项 综合 利 用 , 如冷藏 、冷 冻 、空调 、低 温研磨 等 。

维普资讯

2 7钲 00

天 然 气 技 术

Na u a sTe h o o y t r lGa c n l g

Vo . . No6 1 1 .

De .2 7 c 0o

第 1 ・ 6期 卷 第

文章编号:1 7 — 0 5 (0 7 0 — 0 4 0 6 3 9 3 2 0) 6 0 6— 3

冷 剂 的液 化 工 艺 。其 过 程 是 天然 气 经 压 缩 , 向外 界 释 放 热 量 ,再 经 膨 胀 或 节 流 使 其 压 力 和 温 度 下 降 , 从而 使天 然气 部分 液化 ; 只有一 种 制冷剂 的液化工 ② 艺 ,包 括 氮 气 致 冷 剂循 环 和混 合 制 冷 剂 循 环 。其 过 程是 通 过 制 冷 剂 的压缩 、冷却 、节 流 获得 低 温 ,通 过 换热 使 天然气 液化 ;③ 多种 制冷 剂 的液化 工艺 ( 常 称 为 阶式 混 和制 冷或 复迭 式 制 冷工 艺) 。其 过 程是 选 用 蒸 发 温 度 成 梯 度 的一 组 制 冷 剂 ,如 丙烷 、乙烷 或 乙烯 、甲烷 ,通过 多个 制 冷 系统 分别 与 天 然气 换热 , 使 天然气 温 度逐 渐 降低达 到液 化温度 而 实现液 化 。

lng 工艺流程

lng 工艺流程LNG(液化天然气)工艺流程是将天然气转化为液态状态的过程。

液化天然气作为一种清洁、高效的能源,已广泛应用于工业、航运和能源供应等领域。

下面将详细介绍LNG的工艺流程。

LNG的工艺流程通常包括天然气处理、液化、储存和运输等环节。

首先,天然气处理是指将原始天然气中的杂质和杂质物质去除,并使之适合液化的过程。

这一环节对天然气进行除水、除硫、除酸等处理,以获得高纯度的天然气。

一般来说,除硫处理是天然气处理的关键步骤之一,其中最常见的方法是采用酸性氨法。

此外,还需要将天然气中的水分去除,以免在后续液化过程中引起腐蚀和结冰等问题。

在天然气处理完成后,液化过程开始。

液化天然气的核心原理是通过降低天然气的温度将其转化为液态。

常见的液化方法有自然液化法和制冷循环液化法。

自然液化法是通过降低天然气的温度使其达到饱和汽化压力,进而从气态转变为液态。

而制冷循环液化法则是通过制冷剂来降低天然气的温度,使其液化。

制冷剂通常采用液氮或制冷机组来实现。

液化过程完成后,液化天然气被储存起来。

LNG的储存通常使用特殊的储罐,这些储罐由保温层和内胆组成,以保持液化天然气的低温状态。

储罐的设计主要考虑到LNG的膨胀系数和膨胀速度,以及安全性和可持续性等因素。

最后,液化天然气被运输到目的地。

LNG的运输主要有两种方式:海上运输和陆上运输。

在海上运输中,LNG被装载到LNG船上,通过管道或船舶进行运输。

在陆上运输中,LNG通常被装载到特殊的储罐车或储罐,通过公路或铁路进行运输。

总之,LNG的工艺流程包括天然气处理、液化、储存和运输等环节。

通过这一系列的工艺过程,天然气能够转化为液态状态,提供清洁高效的能源供应。

随着LNG的应用越来越广泛,相信其工艺流程也将不断优化和创新。

混合制冷天然气液化工艺模拟及优化研究

流程 中只 有一 级 压缩机 耗 功

、级 问冷 却 器制 冷

Байду номын сангаас

负荷 Q 及 低压 制冷 剂 的制 冷量 Q 发生 变化 。

类 型 天然 气液 化装 置 不仅 可用 于大 型 L NG 接 收 站 的建 设 ,还 可用 于 部分 城市 的事 故调 峰 ,具有 良好

的经济 意 义 。

天 然气 液化 部 分是整 个 液化 装置 的核 心 。通过 对 比各 种液 化流 程 并结合 现 有条件 ,其液 化工 艺选

用 美 国 Bl a c k &V e a t c h公 司研 发 的 P R I C O R 工 艺流

小型 天 然气 液化 装置 具有 投 资省 、建 设 周期 短

和见 效快 等优 点 ,可用 于 开发 边远及 零 散气 田。该

该液 化装 置 的设计 年供 气量 为 2亿 1 T 1 , 日液 化

量为 6 O万 r n ,设 计弹性 为 5 0 %~ 1 1 0 %,生产 年 限 为l 5年 ,年运 行 时 间为 8 0 0 0 h 。

上 海煤 气 2 0 1 3 年第 3 期 ( (7

R 。 s o 嗣 { 黜

。

说 明:根据 目前 的原料 气组 分 ,预计 装 置 中不 会 有 重烃产 生 ,故分 析 时做 了简 化 处理 ,去掉 重烃

分 离器 ,冷 箱 用一 个 多股流 换热 器 代替 。 3 . 1 天然 气入 口压 力 和温 度 的影 响 3 . 1 . 1 天然气 入 口压 力 的影 响

液化天然气的工艺流程 毕业论文

液化天然气的工艺流程毕业论文目录引言.........................................................................错误!未定义书签。

第一章工厂设计数据 .. (3)1.1工厂产能及储运要求 (3)1.2原料气条件及产品规格 (3)1.3现场环境条件 (3)第二章工厂技术分析 (4)第三章工艺系统 (6)3.1天然气预处理 (6)3.2天然气的液化及混合冷剂系统 (7)3.2.1 天然气的液化 (7)3.2.2 冷剂循环 (8)3.2.3 冷剂贮存和补充 (8)3.3液化天然气储存及灌装系统 (9)3.4燃料气系统 (10)3.5导热油系统 (10)3.6火炬系统 (11)第四章主要设备 (12)4.1冷箱 (12)4.2液化天然气储罐 (12)结束语 (13)前言2004年我国建成投运了目前国内规模最大的基本负荷型液化天然气(LNG)工厂,曰处理天然气150万m3,LNG年产量约为43万吨。

该工厂由德国Linde 公司提供天然气处理和液化技术,由德国 Tractebel Gas Enginering(TGE)公司提供LNG的储存和灌装配送技术。

工厂的原料气来自附近土哈丘东采油厂的油气田。

生产的LNG灌装在集装箱罐中,通过公路运输到各个接收站,然后,LNG被汽化并经过较短的管线输送给工业和民用客户。

本文对该工厂的工艺流程进行技术分析,以期对国内液化天然气工厂的设计提供一些有益的借鉴。

第一章工厂设计数据1.1 工厂产能及储运要求工厂为基本负荷型液化天然气生产工厂,每年连续运行时间8000h,液化能力54t/h,操作弹性50%~100%。

LNG储罐容积为30000m3,能满足10天产量的储存。

LNG配送灌装系统每天连续14h灌装100个集装箱罐,其中90%公路运输,。

1.2 原料气条件及产品规格通过管道输送来的原料气来自附近的油气田,原料气组成见表1。

焦炉煤气制液化天然气深冷液化工艺研究讲解

焦炉煤气制液化天然气深冷液化工艺研究摘要:本文突出介绍了内蒙古恒坤化工有限公司 LNG 项目液化工艺的流程。

在深冷液化工艺中制冷循环采用了高效率的混合冷剂制冷的液化流程, 低温精馏部分采用精馏塔和脱氢塔脱除焦炉煤气组分中的氮氢组分,以提高产品中甲烷的含量,制得产品纯度大于 99%的高品质液化天然气。

同时本文还分析了混合冷剂工质对制冷循环流程的影响。

研究结果表明,合理的制冷工质的配比,能过提高换热效率, 减少工艺能耗。

关键词:焦炉煤气;混合冷剂;深冷液化;低温精馏1引言我国是世界上第一大焦炭生产国, 焦炭总产能达到 3. 6亿吨。

2008年焦炭产量3.355亿吨,占全球总产量的 60%以上,其中 1/3的生产能力在钢铁联合企业内,2/3在独立的焦化企业。

焦化行业副产大量的焦炉煤气(热值 16.746MJ/Nm3。

按每吨焦炭副产约 400m 3焦炉煤气计算 [1],独立焦化企业每年副产焦炉煤气 894亿 m 3左右, 除回炉加热自用、民用(城市煤气及发电、化工利用(如生产甲醇、合成氨外,每年放散的焦炉煤气约 200亿 m 3。

焦炉煤气成分比较复杂 [2], 其中 CH4含量约为 25~30%、 CO 和 CO 2含量近 10%,其余为氢及少量氮,由于组分中的氢含量较高,可将焦炉煤气通过甲烷化反应, 使绝大部分 CO、 CO 2 转化成 CH4, 得到主要含 H 2 、CH4、N2的混合气体,经深冷液化可以得到甲烷体积分数 99%以上的液化甲烷(LNG。

据相关文献报道 [3], 预计 2020年我国天然气的需求量将达到 2000亿 m 3,而同期的天然气产量只能达到 1400亿~1600亿 m 3。

如此大的天然气缺口将给我国带来诸多不利影响, 这就为天然气的发展提供了重大契机。

同时, “十二五”规划战略布局的关键之一就是优化能源结构,构筑清洁能源体系。

结合我国国情,大力发展焦炉煤气、煤层气、含一氧化碳等工业排放气制天然气, 可以形成重要的天然气来源。

天然气液化工艺流程分析及其优选

天然气液化工艺流程分析及其优选天然气是重要的民生物资,在实际对接市场的过程中往往以液化气的形式而存在。

不同的液化装置在效率、能耗等方面存在一定的差异,故而做好其流程分析与优选对后续具体的工作体系构建与相关的工程建设具有积极意义。

文章以此为切入点在系统探究流程的基础上对不同工艺的特征进行总结,旨在为具体的优选提供必要基础。

标签:天然气;液化工艺;流程分析;工艺优选天然气是重要的清洁能源物质,对人民的生活与生产具有决定性作用。

在实际的运行过程中,往往通过液化技术来做到对天然气的提纯与压缩,进而帮助其更好的参与运输、销售及应用。

在实际的工艺流程中,其大致可以分为如下三个环节,即提纯、液化、分装。

其中提纯与液化为主要的质量控制过程。

而从实践经验来看,不同的工艺选择往往决定于相关液化流程的实际产能、成本规划等,也各自具有不同的特征。

根据企业的实际情况进行合规的优选能够有效的形成对生产成本的控制、对生产质量的控制以及对设备效能的提升。

本文以此为研究目的,对相关流程工艺进行分析,并探究不同模式下的优劣,旨在为后续的优选提供决策参考。

1 天然气液化工艺优化原则分析天然气液化工艺是天然气生产与输送的关键,该环节也是运输与销售过程中的主要耗能环节,并对安全生产有着较高的要求。

在此基础上,现阶段针对其工艺流程的设计与优化成为了研究的重点。

按照现行不同的工艺流程其安全系数、操作难度、设备场地、设备成本、工艺运维均存在较大的不同。

探究各类工艺与设备的原理与工况不同是形成有效选择与工艺优化的基础。

在实际的设计与应用过程中工艺优化应该本着如下原则来进行:一是需要保障工艺的合规性:所谓的合规性主要是指工艺的设计需要符合相关的科学事实以及现阶段的技术特征。

尤其是在天然气液化的过程中由于对生产安全具有较高的要求,更是对其技术的成熟程度有着较高的要求,通过实验工艺以及试运行工艺的方式来确定新型技术的稳定性与参数是一种可行模式,而不能贸然的大范围引入并不成熟的相关技术,以免形成安全生产事故;二是需要保障工艺的适应性:所谓的适应性主要是指不同的天然气液化工艺流程需要根据天然气的原料气特性来进行规划。

混合制冷剂循环液化天然气流程的优化

混合制冷剂循环液化天然气流程的优化赵军(重庆龙冉能源科技有限公司,重庆 408017)摘要:基于社会发展的大环境,社会对于清洁能源的使用越来越重视起来。

实际上,就国内清洁能源工艺而言,还需不断发展,只有将其技术不断进行完善,才可以进行自主研发。

基于此,文章首先概述了天然气流程,然后从两个方面展开论述,即流程与配比优化,并探究了实际的优化方式。

关键词:混合制冷;液化天然气;单级循环;节能降耗中图分类号:TB66 文献标志码:A 文章编号:1008-4800(2021)11-0167-02DOI:10.19900/ki.ISSN1008-4800.2021.11.082Optimization of Liquefied Natural Gas Flow of Mixed Refrigerant Cycle ZHAO Jun (Chongqing Longran Energy Technology Co., Ltd., Chongqing 408017, China) Abstract: Based on the environment of social development, the society pays more and more attention to the use of clean energy. In fact, as far as domestic clean energy technology is concerned, it needs to be developed continuously. Only by improving its technology can it be developed independently. Based on this, this paper first summarizes the natural gas process, and then from two aspects, namely process and ratio optimization, and explore the actual optimization.Keywords: hybrid refrigeration; liquefied natural gas; single stage cycle; energy saving0引言伴随技术的进步,我国也产生了许多新型的清洁能源,在这之中就包括液化天然气,因为其操作流程非常简便,而且所需成本费用相对较少,所以它被广泛运用到各个相关行业中。

小型天然气N2-CH4膨胀制冷液化工艺优化研究

表 1 预 处 理 后 天 然 气 组成

膨 胀 机 制冷 循 环 根 据 制 冷 剂 的 不 同 可分 为 N 2

文献标识码 : A

文章编号: 1 0 0 1 . 9 2 1 9 ( 2 0 1 4 ) 0 1 . 2 7 . 0 5 了N 2 。 C H 制冷 剂组 成 、 原 料气 处理量 和膨胀 机 出 口 压 力 对压 缩 机功 耗 的影 响 、 以及 天然 气 节 流温 度对

近年来液化天然气 ( L NG) 技 术 得 到 了迅 速 发

混合 制冷 剂 总量 均 为 5 0 0 0 k m o l ・ h ~ ,压 缩 机功 耗 的 增加是 由 N : 一 C H 混合制 冷 荆 中 N 含 量 的增加 引起

的. 如图 4所示 。

流至 7 5 0 k P a的温度 为一 1 7 3 . 7  ̄ C 。 随着 N 2 一 C H 混合制

1 6 0 k P a后进行 气 液分离 , 分离 后 的 L N G至 L N G储

罐, B O G至 B O G压缩 机 。 其中 , N : . C H 4 制冷 剂 总量 表示 为 ;进 入 膨胀

机的 N : 一 C H 制冷 剂量 表示为 ;压 缩机 功耗 是压 ; 缩机 l 、压 缩机 2和增 压机 功耗 的 总和 表示 为

冷剂 中 N : 含 量 的减少 ,制冷 剂 节 流后 温 度 显 著升

当N 的物质 的量分 数从 5 0 %增 大至 1 0 0 %时 , N 2 . C H 混 合 制 冷 剂 总 量 从 5 0 0 0 k mo l ・ h 增 加 至

天然气液化流程工艺选择优化

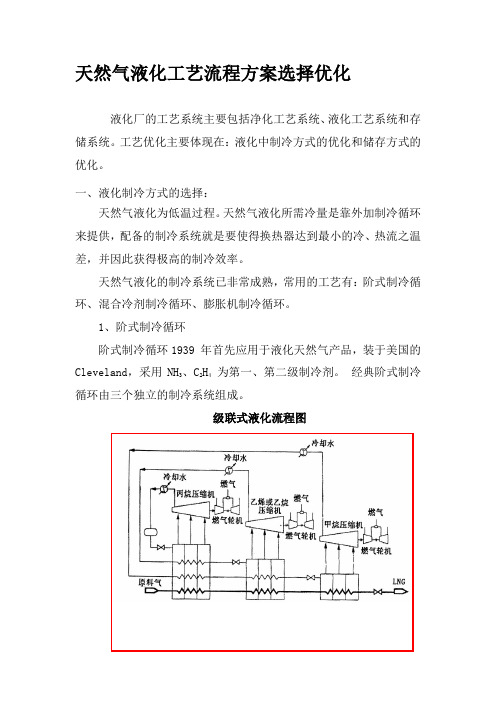

天然气液化工艺流程方案选择优化液化厂的工艺系统主要包括净化工艺系统、液化工艺系统和存储系统。

工艺优化主要体现在:液化中制冷方式的优化和储存方式的优化。

一、液化制冷方式的选择:天然气液化为低温过程。

天然气液化所需冷量是靠外加制冷循环来提供,配备的制冷系统就是要使得换热器达到最小的冷、热流之温差,并因此获得极高的制冷效率。

天然气液化的制冷系统已非常成熟,常用的工艺有:阶式制冷循环、混合冷剂制冷循环、膨胀机制冷循环。

1、阶式制冷循环阶式制冷循环1939 年首先应用于液化天然气产品,装于美国的Cleveland,采用NH3、C2H4为第一、第二级制冷剂。

经典阶式制冷循环由三个独立的制冷系统组成。

级联式液化流程图第一级采用丙烷做制冷剂,经过净化的天然气在丙烷冷却器中冷却到-35~-40℃,分离出戊烷以上的重烃后进入第二级冷却。

由丙烷冷却器中蒸发出来的丙烷气体经压缩机增压,水冷却器冷却后重新液化,并循环到丙烷冷却器。

第二级采用乙烯做制冷剂,天然气在第二级中被冷却到-80~-100℃,并被液化后进入第三级冷却。

第三级采用甲烷做制冷剂,液化天然气在甲烷冷却器中被过冷到-150~-160℃,然后通过节流阀降压,温度降到-162℃后,用泵输送到LNG 贮槽。

甲烷冷却器中蒸发出来的气体经增压、水冷后,在丙烷冷却器中冷却、在乙烯冷却器中液化后,循环到甲烷冷却器。

经典阶式制冷循环,包含几个相对独立、相互串联的冷却阶段,由于制冷剂一般使用多级压缩机压缩,因而在每个冷却阶段中,制冷剂可在几个压力下蒸发,分成几个温度等级冷却天然气,各个压力下蒸发的制冷剂进入相应的压缩机级压缩。

各冷却阶段仅制冷剂不同,操作过程基本相似。

从发展来看,最初兴建LNG 装置时就用阶式制冷循环的着眼点是:能耗最低,技术成熟,无需改变即可移植用于LNG 生产。

随着发展要求而陆续兴建新的LNG 装置,这时经典的阶式制冷循环就暴露出它固有的缺点:1)经典的阶式制冷循环由三个独立的丙烷、乙烯、甲烷制冷循环复迭而成。

浅析LNG接收站生产工艺的优化与改进

浅析LNG接收站生产工艺的优化与改进摘要本文主要研究LNG接收站的生产工艺的优化与改进方法。

首先介绍LNG特点和应用,对LNG接收站的现状进行分析,接着详细讨论LNG接收站的液化过程、储存过程以及回气过程等生产工艺,最后提出选址的原则和方法,并给出LNG接收站生产工艺的优化与改进方法,希望此研究对于LNG接收站的设计、运营和管理有理论和实际意义。

关键词:LNG、LNG接收站、生产工艺引言随着世界能源消费结构的转型和节能减排要求的提高,LNG的应用已经得到了广泛关注和推广。

作为LNG供应链中的重要环节,LNG接收站在LNG行业的发展中起着至关重要的作用。

LNG概述液化天然气(Liquefied Natural Gas,简称LNG),由天然气中的主要成分甲烷组成,同时含有少量的乙烷、丙烷和丁烷等碳氢化合物。

LNG相比于天然气在常温下的气态形式,具有更高的能源密度,易于储存和运输。

通过降低天然气的温度至接近零下162摄氏度,并将气体压缩到几十大气压,可将其转化为液态形式。

液化后的天然气体积约为气态的1/600,使得LNG能够成为一种高效的能源储存和运输方式。

LNG是一种相对清洁的能源,可用于代替传统的煤炭和石油燃料,减少温室气体的排放。

LNG被广泛应用于发电、工业、交通、民用和船舶等领域。

随着全球能源结构的转型和对环境友好能源需求的增加,LNG的需求不断增长。

同时,随着LNG技术的不断发展和成熟,LNG行业的供应链和相关设施也得到了持续完善和扩展。

三、LNG 接收站现状LNG(液化天然气)接收站是用于接收、储存和再气化LNG的重要设施。

通常位于陆地上或沿海港口,作为将LNG从生产地点运输到消费地点的重要节点。

近年来,我国非常重视LNG建设工作,目前我国拥有22座LNG接收站,在全世界范围内,我国数量处于较高的水平。

随着全球对天然气需求的增长,LNG接收站的建设规模呈现出扩大的趋势。

LNG通常从天然气生产地点通过专用LNG船运输到接收站。

新型天然气液化装置工艺流程及设备特点分析

新型天然气液化装置工艺流程及设备特点分析摘要:近年来,随着社会的发展和进步,人们生活水平的提高,需要大量天然气能源促进社会发展,要想使天然气能源满足社会实际发展所需,仅依靠国内的天然气资源已经无法满足实际需求,因此需要从国外引进大量的天然气资源以作补充,由于液化天然气(LNG)体积约为液化前气体体积的1/625,故有利于储存和输送。

随着 LNG 运输船及储罐制造技术的进步,将天然气液化几乎是目前跨越海洋运输天然气的主要方法。

LNG 生产一般包括天然气预处理、液化及储装三部分,其中液化系统是其核心。

关键词:天然气;液化装置;工艺流程;设备特点;分析1天然气液化装置工艺流程及设备特点分析1.1 液化天然气脱硫脱碳工艺及设备特点当原料气中 H2S 含量低、CO2含量高且需深度脱除 CO2时,可选用活化 MDEA法。

该法在 MDEA 溶液中加有提高吸收 CO2速率的活化剂,可用于脱除大量 CO2,也可同时脱除少量的 H2S,既保留了 MDEA溶液酸气负荷高、溶液浓度高、化学及热稳定性好、腐蚀低、降解少和反应热小等优点,又克服了单纯MDEA 溶液在脱除 CO2等方面的不足,因而具有能耗、投资和溶剂损失低等优点。

因此,我国新建的 LNG工厂均普遍采用活化 MDEA 法。

原料气中不含 H2S 时,其 LNG 工厂脱碳系统再生塔顶脱除的酸气(主要组分是 CO2,一般在95%左右)可直接引至安全处排放;否则需将酸气中微量H2S 脱除后再引至安全处排放。

酸气脱硫一般采用干法,例如采用活性炭脱硫。

需要指出的是,活化 MDEA 法为湿法脱碳,脱碳后的原料气为湿气。

此外,当原料气中 H2S 和 CO2含量很低且处理量较小时,也可考虑采用干法即分子筛脱硫脱碳。

例如,苏州华峰调峰型 LNG 工厂(70×104m3/d)利用西气东输一线管道天然气与城镇燃气管网压差,采用单级膨胀机制冷、部分液化的液化工艺。

该厂预处理系统先采用分子筛(4A)和活性炭复合床层脱水脱苯,再采用分子筛(13X)脱硫脱碳。

天然气深冷液化工艺流程及操作要求探讨

天然气深冷液化工艺流程及操作要求探讨摘要:深冷液化工艺实质上就是利用冷剂对焦炉气进行降温,并将其转化为LNG,从而实现对其它气体的分离。

在化学工业中,城镇燃气常采用深冷液化技术来处理。

尤其是中国作为一个生产焦碳的国家,其炼焦企业数量众多,能够为市政燃气及化学工业提供大量的炼焦气体。

但因为它的组成很复杂,一氧化碳、氢和氮含量很高,因此,必须采用深冷液化技术,才能有效地提高我国的天然气利用效率,并改进其制备技术。

天然气深冷液化工艺将对焦炉煤气中的气态组分进行有效的控制,并对不同区域的气态组分进行有效的控制,从而达到提高和创新天然气生产技术水平的目的,同时也将凸显我国天然气资源的利用价值。

基于此,本文就天然气深冷液化工艺流程及操作要求进行了分析。

关键词:天然气;深冷液化;工艺流程;操作要求引言天然气深冷液化工艺能够从焦炉煤气中高效地生产出液化天然气,并将氮气和氢气分离出来,从而提高天然气的利用率。

经试验证明,天然气深冷液化工艺可提高天然气生产35%左右,节省标煤0.2Mt,对促进国内LNG工业的发展具有重要意义。

但要实现其实用价值,仍需明确焦炭硫气化与萃取工艺条件,并对其进行持续优化。

在现有的工业流程中,制冷机的压缩循环系统一般都是采用“混合冷剂+氮循环”的工作模式,可根据其基本成分的改变,对对应冷剂的成分及配比进行合理、高效的调节,从而达到提升换热效率、降低过程损耗的目的。

基于此,本文对混合冷剂的制冷能力、混合冷剂的主要组分、原料气的主要组分和与之对应的原料气的主要组分进行了归纳。

一、天然气深冷液化工艺流程分析(一)工艺流程简介天然气深冷液化工艺的全过程是:将焦炉气送入20000立方米威金斯卷帘干燥储气室,通过一定的缓冲效应,将其送入螺旋压缩机,将其压强提升到0.45MPa后送入预净化装置,将残留的焦油雾珠除去并送入往复机,再将其压强提升到2.8MPa后送入精细脱硫装置[1]。

在精脱硫区进行二次加氢转化区二次脱硫,得到的废气总硫低于0.1ppm,然后送入甲烷化区。

混合制冷剂循环液化天然气工艺探究 马成

混合制冷剂循环液化天然气工艺探究马成摘要:近年来,我国对混合制冷剂循环液化天然气的应用十分广泛,其具有流程简单、成本少等优势。

本文主要通过目标函数、约束条件、最优值及对应的流程参数值,分析和讨论优化混合制冷剂循环液化天然气的流程,并通过优化换热系统,降低工艺系统的能耗,从而提高混合制冷剂循环液化天然气流程的制作工艺。

关键词:混合制冷剂循环液化天然气;工艺探究引言混合制冷剂的最佳配比与流程运行参数互相影响,使计算十分困难,有必要借助过程模拟技术对天然气液化过程进行模拟优化和流程参数分析。

在能耗方面,DMR液化单元占据整个液化工厂能耗的80%左右,因此对DMR液化流程进行模拟优化和流程参数分析十分重要。

1混合制冷剂循环液化天然气流程混合制冷剂循环液化天然气流程包括两部分:混合制冷循环和天然气液化回路。

混合制冷剂循环指混合制冷剂经过低、高压压缩机压缩升压,经冷水进入第三换热器进行气液分离。

液相制冷剂经第一换热器冷却,经一系列节流、降温、降压措施并与返流的混合制冷剂混合,为第一换热器提供工艺所需冷量。

气相制冷剂经换第一换热器冷却后,进入第三分离器进行气液分离。

液相经换第二换热器冷却,继续进行节流、降温、降压,与返流的混合制冷剂混合,为后续第二换热器提供运行所需冷量,并与从第二换热器出来的气相制冷剂混合,经过第三换热器冷却后,进入到第三换热器中,为后续冷却工艺提供所需冷量。

天然气液化回路工艺主要处理净化后的天然气,使其符合液化天然气的相关标准和要求。

净化以后的天然气经第一换热器预冷进入分离器进行重烃分离,液相返回第一换热器后进入凝析油闪蒸系统,气相经换第二换热器冷却后,进行节流、降压、存储,进入第三分离器进行气液分离,液体则为天然气标准产品被存储到低温液化罐中。

2冷剂压缩机运行计算2.1在原有流量不变的情况下增加丁烷2mol%,减少乙烯2mol%,计算压缩机功率及一二段出口温度。

2.2在原有流量不变的情况下增加丁烷2mol%,减少甲烷2mol%,计算压缩机功率及一二段出口温度。

LNG站工艺流程仿真与优化研究

LNG站工艺流程仿真与优化研究随着全球能源需求的不断增长,液化天然气(LNG)作为一种清洁、高效的能源替代品,得到了广泛的应用和认可。

LNG站作为液化天然气的重要生产和储运环节,其工艺流程的仿真与优化研究具有重要意义。

本文将从LNG站工艺流程的仿真与优化两个方面进行研究,并探讨其在提高效率和降低运营成本方面的重要作用。

首先,LNG站工艺流程的仿真研究是为了对其运行情况进行模拟和评估,以验证其设计是否合理、安全、高效。

通过仿真研究,可以模拟LNG站的各个环节,包括气体进料、液化、分离、储存和输送等过程,从而对整个工艺流程进行全面可视化的分析。

仿真研究通常采用计算机模型,比如利用软件进行流程模拟,可以获得各个环节的温度、压力、流速等重要参数的变化情况,进而评估工艺流程的稳定性和可行性。

LNG站的工艺流程优化是为了提高生产效率和降低运营成本。

在仿真研究的基础上,可以通过对各个环节的参数进行优化,寻找最佳的操作条件和技术方案。

例如,可以通过调整液化机组的运行参数,优化制冷循环,提高液化效率,减少能源消耗。

另外,还可以通过改变储存罐的设计和结构,提高储存效率和安全性。

此外,工艺优化还可以考虑LNG站与其他相关部门的协调,比如与天然气生产、储运、销售环节的协同优化,实现资源的最大化利用和整个过程的协调运行。

LNG站工艺流程仿真与优化研究的意义不仅在于提高生产效率和降低运营成本,还可以保证LNG站的安全运行。

LNG作为液化气体,在储存和运输过程中,存在着一定的安全风险。

通过对工艺流程进行仿真研究和优化,可以识别潜在的安全隐患,改进工艺设计,采取相应的措施来保障操作人员和设备的安全。

此外,在工艺优化过程中,还可以结合先进的控制技术和自动化系统,提高LNG站的自动化程度和运行的稳定性,减少人为因素对安全的影响。

除了以上的优点,LNG站工艺流程的仿真与优化研究还有助于提高对LNG站的整体理解和认识。

通过对工艺流程的模拟和优化,可以深入了解每个环节的原理和相互关系,有助于分析和解决实际运行中遇到的问题。

C3MRC天然气液化流程工艺参数优化及用能分析

第 49 卷第 10 期

邓俊哲, 等: C3 / MRC 天然气液化流程工艺参数优化及用能分析

表 1 原料气和混合制冷剂组分

Table 1 Composition of feed gas and mixed refrigerant( mol% )

组分

N2

原料气

混合冷剂

C2

91

5. 4

52. 5

摘 要: 利用化工模拟软件 HYSYS 建立 C3 / MRC 工艺仿真模型, 以现场运行参数对模型进行修正, 在已建模型基础上,

对其进行优化。 以系统能耗为优化目标, 制冷剂的压力以及制冷剂的组成配比为优化变量, 建立优化模型, 得到最优冷剂配比以

及优化后各关键节点的相关参数。 对比优化前后的参数, 发现在当天然气液化率相同时, 保证 LNG 产量不变及产品气品质达标的

3189

335. 1

-122. 7

-84. 05

2970

3189

330

-160

-77. 06

275. 1

-160. 9

-160

-92. 22

270

3189

-161. 9

L-MR

MR19

-75. 47

-104. 80

2970

2910

300

270

270

240

1257

3000

0

-75. 47

-101. 90

—

—

0. 2

n-C5

基于该 C3 / MR 装置的特点, 采用化工模拟软件 HYSYS 对

C3 / MRC 工艺流程 HYSYS 模型如图 1 所示, 该模型以原料气与

32. 5

浅析液化天然气(LNG)技术

浅析液化天然气(LNG)技术摘要:天然气是一种全球不可再生资源,其储量巨大,而且使用过程中对环境的污染极小,因此在我国已经成为一种普遍使用的能源。

为了更好地利用天然气,提升我国居民的生活质量,本文将深入研究天然气液化工厂的工艺设计,以期达到更高的效率和更优质的服务。

关键词:LNG液化天然气;工艺;设计前言:为了更有效地利用天然气,我们必须加强对其液化工艺的研究,以及发现其中的缺陷,并采取有效措施来改善其应用,从而实现更大的经济效益。

一、合理的工艺方案的选择为了提高天然气工厂的效率,我们必须综合考虑天然气的物理特性和可能产生的影响因素,并制定出更加科学合理的工艺方案。

这样,我们才能在使用天然气时最大限度地发挥它的潜力。

随着技术的发展,多种多样的设备被广泛应用于实际的加工过程,从而满足不同的工艺需求。

为了提高效率,天然气工厂应该对液化技术的设计进行优化,并选择适当的加工装置,以确保满足工艺规范的要求[1]。

在制定工艺计划时,应该特别注意原材料的品质。

为了确保安全,天然气工厂必须根据其生产能力,选择最佳的加工方法。

为了确保安全生产,我们必须认真执行所设定的目标。

二、原料气的净化2.1脱酸性气体随着技术的进步,天然气的稳定性已经得到了显著改善,但仍存在一些杂质,这些杂质会影响到天然气的安全使用,因此需要采取措施来确保其安全。

因此,在液化天然气工业技术的应用过程中,天然气工厂必须采取有效措施来处理和净化天然气中的杂质,去除其中的有害气体,以确保天然气的稳定性。

通过改进技术,我们能够显著提升天然气的使用安全性和可靠性。

在处理污染源的过程中,最关键的是去除酸性气体,这就需要我们利用二异丙醇胺(DIPA)和甲基二乙醇胺(MDEA)的吸附能力,并且将这些有毒物质(如CO)储存在原料气中,这样才能够提高MDEA的稳定性,进而提升污染源的净化能力[1]。

2.2脱水在天然气液化工艺的设计过程中,必须严格控制原料气的水分含量,以确保其符合规定的标准,否则就可能造成不利的后果。

液化天然气工艺过程

液化天然气工艺过程关键字:液化天然气工艺过程摘要:天然气的主要成分是甲烷,在常温下,无法仅靠加压将其液化。

天然气的主要成分是甲烷,在常温下,无法仅靠加压将其液化。

需要采用液化天然气工艺,将天然气最终在温度为-160℃、压力为0。

5MPa左右的条件下液化成为LNG。

液化天然气工艺其密度为标准状态下甲烷的600多倍,体积能量密度为汽油的72%,十分有利于输送和储存。

天然气液化由天然气净化和天然气冷凝液化两部分组成,天然气液化有着不同的制冷液化天然气工艺过程,但天然气冷凝液化的过程都是相同的,湿天然气首先要经过预处理,以除去二氧化碳、硫化氢、水、硫醇等,液化天然气工艺经过预处理的天然气在冷却到一个中间温度后,除去重组份,以免在低温下固化,脱除重组份的天然气(主要为甲烷、乙烷组份)再进一步冷却到大约-160℃,变为液化天然气进入储罐。

然后装车外运至下游用户。

随着我国"西气东输"、"北气南调"、"海气上岸"、"进口LNG"等工程的实施,将有力地促进天然气的开发和利用。

目前,液化天然气(LNG)在我国已经成为一门新兴工业,正在迅猛发展。

液化天然气工艺除了用来解决运输和储存问题外,还广泛地用于天然气使用时的调峰装置上。

液化天然气装置的类型与液化工艺中国建材网发布时间:2007/12/11 点击数:2639富友携手爱家·惠——福州红星美凯龙总裁签售会12月11日东鹏陶瓷抄底年终盛宴最低4折2012年家居卫浴经销商将面临四大挑战法恩莎蝉联金马桶奖作品推荐卫浴座椅创意灵感一触即发创意浴缸设计,让你的卫浴间别具一格摘要:论述了液化天然气装置的类型,分析了天然气液化工艺的特点,展望了液化天然气在我国的应用。

关键词:液化天然气;城市燃气调峰;液化Types of LNG Equipment and Liquefaction TechnologiesZHU Wen-lan(Lanzhou Gas and Chemical Industry Group Co.,Lanzhou 730030,China)Abstract:The types of LNG equipment are discussed,the characteristics of NG liquefaction technologies are analyzed,and the application of LNG in China is prospected.Key words:liquefied natural gas;city gas peak-shaving;liquefaction我国的能源消费总量占全世界能源消费总量的11.1%,属世界第二位。

天然气处理工艺流程改造及优化策略

天然气处理工艺流程改造及优化策略本文围绕天然气处理工艺流程的问题进行了探讨,文章首先概述了天然气处理工艺的主要原理和基本流程,然后通过建立模型,并将改造有的处理工艺与原油的处理工艺进行对比,验证工艺改造后的可行性,最后针对改造后处理工艺的参数进行了优化,供相关人士参考。

标签:天然气;工艺改造;生产工艺;处理工艺1 引言如今,我国的油气田普遍进入到后开发阶段,天然气开发难度增加,油气产量提升缓慢。

针对这一行业挑战,油气生产企业必须加快工艺改造提升的步伐,借助新的技术及相关设备来突破原有生产工艺的瓶颈,提高油气生产效益。

在天然气生产环节中,处理工艺的质量和效益对于能源企业是否能够实现生产经营任务的目标关系密切。

为此针对天然气处理工艺流程进行改造和优化是十分必要且重要的。

2 天然气处理工艺原理及流程目前,我国大多数天然气生产企业采用的天然气处理工艺为冷凝分离工艺技术,此种工艺的主要原理是通过烯烃预冷以及膨胀制冷的技术来制备天然气冷凝分离所需要的冷能量,然后在天然气混合气体不同成分各自冷凝温度的差异下,各成分依次析出,从而实现天然气组分的有效分离。

上述处理工艺的基本流程如下:天然气原料气首先经过入口分离器进入到离心压缩机中进行增压,然后进入到脱水干燥装置中去除大部分水蒸气,之后气体加压进入到换热器,在换热器内与塔顶进入的的低温气体进行融合,经过热量交换实现天然气的降温,之后依次进入到丙烷蒸发器、次换热器进行气体的降温分离,分离后的天然气经过膨胀装置膨胀,此时天然气的温度降到-80℃以下,可进行脱乙烷塔工序中部进料,脱乙烷塔顶部的气体冷却后一部分进入到增加装置中循环利用,其余作为干气外输,脱乙烷塔底部的液体进入到液化气塔内,生成的液化气从顶部外输,底部收集得到轻烃产品。

3 建立模型工艺改造采用工艺流程模拟软件首先进行模型建立。

工作人员需要先选择状态方程,然后在进行后续的操作。

本文中采用的工艺状态方程为Peng-Robinson 方程。

天然气液化流程工艺优化研究

纽 联式 披 化 流 程 单 级 棍 台制 蜘 蔽 化 瓶 程 两烷 预 狰 的单 坦 堤 舍 制 冲 捌 灌 化 流 理

都 是 以小 规模 的液 化技 术 为 目标 ,下面对 国内现有 的天然气 液 化装 置技 术

进 行简 介 。

( 1 ) 四川液 化天 然气 装 置 由中 国科学 院北 京 分公 司天 然气 液化 技 术和 四J I l 简阳市 科 阳制冷 设 备 公 司合 作 研制 的 3 0 0 L/小 时天 然气 液 化装 置, 是使 用液化 天然 气 的工 业 及 民用 燃 气调 峰 ,以气 代油 示范 项 目。该 设 备建 于主 要致 力于 天然 气汽 车 研究。 该 装置 充 分利 用 天 然气 压 力 ,燃 气涡 轮膨 胀 机制 冷液 化 天然 气 ,用 于

制动 )的 工作 压力 ,水 冷却 器冷 却 ,冷却 到预冷 器 入 口温度 膨胀 机 。一 部 分 制 冷剂 进入 膨胀 机膨 胀循 环压 缩机 入 口压力 ,和 胃食 管 反流 混合 制冷 剂 循环 液化 ,作 为冷源 ,膨胀 的能 量用 来驱 动压 缩机 的制 冷 剂 ;另一 部分 通 过 液 化和过 冷 器冷 凝器 和冷 却 , 节 流 阀节流 冷却 回流 冷 却器 的冷 却 能力 , 太。 膨 胀机 制冷 流程 中, 由于换热 器 的传热 温 差很 大 ,可采 用预 冷 的方 法 对 制 冷剂和 天 然气进 行 预冷 , 则液化 过程 的能 耗可 大幅 度 降低 。

代替 纯氮 气 ,研发 了 N 2 一 C H 4 膨胀 制冷 循环 。和 混合 制冷 剂循 环 相 比,N 2 一

C H 4 膨胀 制冷 循环 的起 动 时间短 , 工艺 简单 , 易于 控制 , 测量 和 计算 制 冷剂 等 。 同 时由于 减少 了冷 端传 热温 差 ,它 比纯氮 膨胀制 冷 循环 ,节 省 能耗 ,但 投 资较 高 。 N 2 - C H 4 膨胀 制 冷循环 液 化天然 气 液化 过程 的系 统和 N 2 - C H 4 膨胀 制冷 系 统在 不 同的地 方 。在天 然气 液化 系统 ,经 过预 处理 装置 酸 气 ,脱水 后 的天 然气 ,预 冷器 冷却 后 ,气液 分离 器分 离重 碳氢 化合 物 ,气 相部 分进 入液 化 液 化 ,过冷 器 冷 ,节流 后加 入液 化天然 气 储罐 。

关于混合制冷剂循环液化天然气工艺的研究

随着科学技术发展,出现了很多新型清洁能源,液化天然气作为其中一种,得到了广泛应用;尤其是近几年来,液化天然气项目发展迅速。

从实际情况来看,大部分技术、设备虽然较为完善,可以进行自主研发,但运行流程、运行配比等因素还存在一定问题,想要保持良好运行状况,就需要进行深层次研究分析。

1 常见的混合制冷剂液化天然气工艺技术混合制冷剂循环液化天然气工艺之间有着不同类型,按照制冷方式可以分为三种,分别为单级混合制冷剂循环、丙烷预冷混合制冷剂循环和双级混合制冷剂循环。

第一,单级混合制冷剂循环。

这一工艺技术特点就是整个流程只有一个完整且独立循环过程,也是目前最为常见的混合制冷剂循环液化天然气工艺。

值得一提的是,在该工艺中只有一台冷剂循环压缩机、一个冷剂节流阀,所以高压混合冷剂只进行一次节流。

第二,丙烷预冷混合制冷剂循环。

这种工艺是让天然气首先经过丙烷预冷系统,然后在进行混合制冷剂主冷循环中完成冷却液化,相比较单级混合制冷剂循环,这一工艺中混合冷剂主液化系统独立性更强。

第三,双级混合制冷剂循环。

这一工艺中采用的是乙烷、丙烷、少量甲烷和丁烷混合物作为预冷循环;和前两种相比,这种混合制冷剂循环液化天然气工艺中含有两个完全独立的混合冷剂循环系统。

将上述三个混合制冷剂循环液化天然气工艺进行对比分析发现,在实际应用过程中,性能各具优缺,所以可以结合这三种工艺技术实际特点,对流程、配比等因素进行进一步改造分析,在保证可操作性的基础上,让流程操作更加简洁简单;提高工艺技术适应能力及运行效果,降低能耗,让其在国内有关行业得到广泛应用,2.1 确定目标函数及约束条件集合混合制冷剂循环液化天然气工艺上述三种不同工艺流程,确定具体目标函数,主要可以分为来两个方面,分别为混合制冷剂循环液化天然气工艺流程中压缩机的最小功耗以及甲烷预冷量;确定目标函数后,还要对约束条件进行分析,结合工艺流程实际情况,本文确定了七个约束条件,主要针对第一个换热器热端面的高压制冷剂、低压制冷剂、负温差以及热气墒增、低压熵增等;根据约束条件,将目标函数最优值生成流程参数,并且确保有关参数满足换热要求,符合能量守恒定律,确定具体流程、2.2 确定最优值及流程参数值在确定最优值及流程参数值前,还需要结合混合制冷剂循环液化天然气配比优化所得到数据进行分析,将所得到混合制冷剂配比参数代入到优化后流程中,并且设置具体上、下限,调整自变量;然后导入流程中目标函数和优化值,需要注意的是还要设置容差、最大迭代次数以及最大变量等参数,再启动优化器后,就可以对数据进行自动优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

天然气液化流程工艺优化研究

摘要:本文论述了目前国内外液化天然气设备,根据不同的制冷剂,膨胀制冷循环可分为:氮膨胀制冷循环,氮甲烷气体膨胀制冷循环,天然气膨胀制冷循环。

和制冷循环和混合制冷剂制冷循环过程,氮膨胀循环的过程非常简单,紧凑,成本低。

启动快,热启动从2开始4小时得到全负荷,操作灵活,适应性强,容易操作和控制,安全性好,不会引起火灾或爆炸。

关键词:天然气液化流程氮-甲烷制冷

液化设备系统主要包括净化系统,液化系统和存储系统。

工艺流程过程优化,主要体现在:在制冷模式优化和存储方式的优化,下面对制冷模式优化进行分析比较。

一、天然气液化装置的国内外现状

天然气的主要成分是甲烷,甲烷常压沸点- 161℃,临界温度-84℃,临界压力4.1mpa。

液化天然气液化天然气的简称是lng,它是天然气净化后(脱水,烃,去除酸性气体去除后的),采取气体扩张和外部冷源制冷技术使甲烷转化成液体形式。

1、国外液化装置现状

国外液化装置规模大,工艺复杂,设备,投资高,基本采用制冷和混合制冷剂的制冷技术,目前两者在运作,新的生产设计主要是混合制冷剂制冷技术,研究的主要目的是降低能源消耗的液化。

从制冷的制冷工艺改为混合制冷剂循环,有报道和ⅱ- 2新技术,该技术具有纯组分环,如简单,无相分离和容易控制,和混合制冷

剂循环的优点,如天然气和制冷剂的制冷温度的少,效率高,设备简单等。

2、国内液化装置现状

与国外的情况进行比较,我们发现不同的是,国内天然气液化的研究都是以小规模的液化技术为目标,下面对国内现有的天然气液化装置技术进行简介。

(1)四川液化天然气装置

由中国科学院北京分公司天然气液化技术和四川简阳市科阳制冷设备公司合作研制的300 l /小时天然气液化装置,是使用液化天然气的工业及民用燃气调峰,以气代油示范项目。

该设备建于主要致力于天然气汽车研究。

该装置充分利用天然气压力,燃气涡轮膨胀机制冷液化天然气,用于民用天然气调峰或液化天然气生产,工艺合理,使用天然气透平膨胀机,更先进的技术。

该装置不消耗水,电,属节能项目,但液化率很低,约10%,这是符合其设计原理。

(2)吉林油田液化天然气装置

通过吉林油田,中国石油天然气总公司和中科院低温中心共同开发500 /小时橇装工业试验装置在整体试车成功后,该装置采用氮作为制冷剂膨胀循环过程,整个装置由10个撬块,所有设备的国产化。

该装置采用气体轴承透平膨胀机国产分子筛;深去除天然气水和二氧化碳,工艺流程简单,橇装结构,符合一个小装置的特点。

纯氮作为制冷剂,制冷剂膨胀循环功率比高。

没有充分利用天

然气压力,气体在中压下(约5.0mpa)(高压力下液化液化氮制冷温度可以增加,可以减少制冷负荷),使该装置能耗比较大。

(3)陕北气田液化天然气

在陕北气田天然气液化示范工程是我国液化天然气工业发展试点项目,也是中国第一家小型液化天然气工业化装置。

该装置采用气体膨胀制冷循环,低温甲醇洗和分子筛干燥的原料气净化,气波制冷机和透平膨胀机结合低温制冷,燃气发动机为动力源使用循环压缩机,内燃机尾气作为热源加热分子筛再生。

设备全部国产化。

成功操作装置中的我国边远油田上使用的天然气生产液化天然气提供了经验。

二、天然气液化流程工艺优化

根据制冷剂的不同,膨胀机制冷循环可分为:氮膨胀机制冷循环、氮-甲烷膨胀机制冷循环、天然气膨胀制冷循环。

1、氮气膨胀循环流程

和制冷循环和混合制冷剂制冷循环过程,氮膨胀循环的过程非常简单,紧凑,成本低。

启动快,热从2开始4小时得到全负荷,操作灵活,适应性强,容易操作和控制,安全性好,不会引起火灾或爆炸通风。

制冷剂用单组分气体,从而消除混合制冷剂的制冷循环的过程,分离和储存的制冷剂的麻烦,也避免了由此带来的安全问题,使液化工艺更加简化紧凑。

但能量比混合制冷剂液化流程高出40%左右。

2、n2-ch4膨胀机制冷循环

最好降低功耗的膨胀制冷循环的方式,是采用n2-ch4双组分混合气体代替纯氮气,研发了n2-ch4膨胀制冷循环。

和混合制冷剂循环相比,n2-ch4膨胀制冷循环的起动时间短,工艺简单,易于控制,测量和计算制冷剂等。

同时由于减少了冷端传热温差,它比纯氮膨胀制冷循环,节省能耗,但投资较高。

n2-ch4膨胀制冷循环液化天然气液化过程的系统和n2-ch4膨胀制冷系统在不同的地方。

在天然气液化系统,经过预处理装置酸气,脱水后的天然气,预冷器冷却后,气液分离器分离重碳氢化合物,气相部分进入液化液化,过冷器冷,节流后加入液化天然气储罐。

在n2-ch4制冷系统,制冷剂n2-ch4循环压缩机及压缩机(压缩机压缩制动)的工作压力,水冷却器冷却,冷却到预冷器入口温度膨胀机。

一部分制冷剂进入膨胀机膨胀循环压缩机入口压力,和胃食管反流混合制冷剂循环液化,作为冷源,膨胀的能量用来驱动压缩机的制冷剂;另一部分通过液化和过冷器冷凝器和冷却,节流阀节流冷却回流冷却器的冷却能力,太。

膨胀机制冷流程中,由于换热器的传热温差很大,可采用预冷的方法对制冷剂和天然气进行预冷,则液化过程的能耗可大幅度降低。

三、结束语

从以上的比较表明,级联循环制冷能耗最低,效率高,但系统的复杂程度最高,所以复叠制冷循环逐渐取代混合制冷剂的制冷循环。

带膨胀机的制冷循环是复杂度最低,但最高能耗,运行成本高,

经济不好,并利用高速旋转机械,可靠性低,和其他制冷循环比没有优势。

和混合制冷剂的制冷循环的优点在于工艺简单,适应性强,易操作,通过比较来看能耗较低,是广泛地用于工程中,因此建议使用混合制冷剂的制冷循环过程。

参考文献

[1] 张维江,石玉美,汪荣顺. 小型天然气液化装置研究进展和关键问题[j]. 低温与超导. 2007(05)

[2] 张立希. 陕北气田天然气液化工艺流程初探[j]. 西安石

油学院学报(自然科学版). 1994(03)

[3] 丁浩,李玉星. 影响天然气液化流程性能的参数分析研究[j]. 油气田地面工程. 2006(06)

[4] 杜建梅,姜东琪,王文军,杨颖,常玉春. 典型天然气液化流程的功耗比较[j]. 煤气与热力. 2010(10)。