铝型材挤压模具的预变形设计

论预变形铝挤压模具设计

维普资讯

冶 金 丛 刊

20 0 2年 第 1期

新 的 型 材 图后 ,首 先 分 析 型 材 自身 的 结 构 特 点 ( 产 品 外 形 、壁 厚 尺 寸 、形 状 等 ) 如 ,预 先 判 断 该 型 材 挤 压 、矫 直 时 可 能 出现 的 形 状 变 化 ,然 后 ,在 进 行 模 具 设 计 时 ,预 先 把 模 轧 形 状 设 计 成 与 型 材 挤 压 、矫 直 变 形 相 反 的 方 向— — 施 加 预 变 形 。 从 而 有 效 地 克服 挤 压 、矫 直 时 产 生 的 形 状 不 舍 格 的现 象 ,得 到 合 格 的 产 品 ,提 高 模 具 合 格 率 。 图 1标 示 出 这 种 设 计 思 路 。

模 具 图 。 随着 型 材 的 复 杂 难 易 程 序 不 同 ,这 一 过 程 有 时 需 要 反 复 多 次 ,致 使 模 具 台 格 率 不 高 ,同时 也 影 响 了 产 品 的 质 量 和交 货 期

2 2 预 变 形 模 具 的 设 计 思路 . 为 了 弥 补 传 统 模 具 设 计 方 法 上 存 在 的 不 足 ,提 出 如 下 的 预 变 形 模 具 设 计 思 路 : 到 ~ 张 接

Qu l id a u n t s a e r h n a i d a d t e p r e t g fu o sa a d p o — ai e lmi i m h p ae t e rs n h e c n a e o p t tnd r r d f l s e

关 键 词 :挤 压 模 具 ;N TH E DESI N I G NG oF LU M I U M A NI EXTRU S o N I I D ES

CH A RA CTER I GED BY PRED EFo RM A TI N o

超宽铝型材挤压模具的设计方法

超宽铝型材挤压模具是铝型材生产中不可或缺的重要工具,其设计质量直接影响了铝型材的成型质量和生产效率。

本文将从模具设计的基本原理出发,介绍超宽铝型材挤压模具的设计方法。

一、模具设计的基本原理1. 模具的类型超宽铝型材挤压模具主要包括挤压模头、挤出压辊和定位辅助装置等部分。

其中挤压模头与挤出压辊为主要组成部分,是模具的核心部件。

2. 模具的设计原则超宽铝型材挤压模具的设计原则包括优化设计、结构合理、材料选用合理和加工工艺先进等。

在模具设计过程中,需要充分考虑铝型材的产品特性和生产工艺要求,确保模具设计符合生产的需要。

二、超宽铝型材挤压模具的设计方法1. 确定产品结构超宽铝型材挤压模具的设计首先需要明确产品的结构形式、尺寸要求和表面质量要求。

只有明确了产品的特性,才能进行有效的模具设计。

2. 模具结构设计根据产品的结构要求,设计模具的结构形式。

在这一步骤中需要考虑模具的开合方式、模具的冷却系统、模具的进料系统等,确保模具结构合理。

3. 材料选用根据产品的生产要求和模具的使用条件,选择适合的材料。

超宽铝型材挤压模具通常采用高强度、高耐磨的合金钢材料,以确保模具具有较长的使用寿命。

4. 模具加工工艺设计模具的加工工艺,包括模具的精密加工、表面处理、装配和调试等。

在加工过程中需要严格控制尺寸精度,确保模具的加工质量。

5. 模具调试与验证完成模具加工后,需要进行模具的调试和验证工作。

通过模具的调试,确保模具可以正常使用,并满足产品的生产要求。

三、超宽铝型材挤压模具的优化设计1. 模具的结构优化通过CAD技术对模具的结构进行优化设计,提高模具的使用性能和生产效率。

合理利用模具材料,优化模具结构,减轻模具重量,提高模具的刚度和稳定性。

2. 模具的润滑设计合理设计模具的润滑系统,确保铝型材在挤压过程中能够顺畅的通过模具。

优化模具的润滑设计,可降低挤压过程中的摩擦阻力,提高生产效率。

3. 模具的保养与维护对于超宽铝型材挤压模具,定期的保养与维护工作至关重要。

铝型材挤压模具设计课件

铝型材挤压模具设计课件一、铝型材挤压工艺概述二、铝型材挤压模具结构三、铝型材挤压模具设计原则1.尺寸精度:铝型材挤压模具设计时要保证挤压后的铝型材尺寸精度。

模具的内芯设计需考虑材料的收缩率和强度,确保挤压后的铝型材尺寸准确。

2.结构合理:铝型材挤压模具设计时应尽量减小模具的重量和尺寸,提高模具的使用寿命。

同时,要增加模具的刚度和强度,确保在挤压过程中不会变形或断裂。

3.表面质量:铝型材挤压模具的表面光洁度直接影响到挤压后的铝型材表面质量。

因此,在设计模具壳和模具翼时应注意表面的光洁度,减少表面缺陷。

4.降低生产成本:铝型材挤压模具的设计应考虑降低生产成本。

例如,可以采用可更换模具芯片的设计来替换整个模具,从而降低维修和更换模具的成本。

四、铝型材挤压模具制造工艺1.材料选择:铝型材挤压模具一般选用高硬度、高强度的工具钢,如优质合金工具钢或高速工具钢等。

2.预先加工:将选定的工具钢进行粗加工,包括锻造、切割、拉伸等工艺,将模具的初始形状制作出来。

3.精密加工:通过数控加工等精密加工技术,对模具进行精细加工,包括车削、铣削、镗削、磨削等工艺,保证模具的尺寸精度和表面质量。

4.表面处理:对模具进行表面处理,如热处理、氮化等工艺,提高模具的硬度和耐磨性。

5.装配调试:将各个组成部分进行装配,并进行调试,保证模具的合理性和可靠性。

五、铝型材挤压模具的维护与保养1.清洁:定期对铝型材挤压模具进行清洁,除去铝屑和污垢,保持模具的清洁度。

2.润滑:对铝型材挤压模具的摩擦部位进行润滑,减少磨损和摩擦力,并延长模具的使用寿命。

3.定期检查:定期对铝型材挤压模具进行检查,发现问题及时修理,确保模具的正常使用。

4.储存:将不使用的铝型材挤压模具储存到干燥、防尘的环境中,避免受潮和污染。

六、铝型材挤压模具的发展趋势1.高精度:随着制造业对产品精度要求的提高,铝型材挤压模具的精度也将不断提高。

2.高效率:铝型材挤压模具的开发将更加注重提高生产效率和降低能耗。

铝合金型材挤压模具设计与维修

铝合金型材挤压模具设计与维修1. 引言铝合金型材挤压模具在铝型材行业中起着至关重要的作用。

它们被用于生产各种形状的铝型材,如角铁、型材等。

本文将介绍铝合金型材挤压模具的设计原理和常见的维修方法。

2. 铝合金型材挤压模具设计原理铝合金型材挤压模具的设计需要考虑以下几个原理:2.1 材料选择选择合适的材料对模具的使用寿命和产品质量至关重要。

常见的模具材料包括钢、铜、铝和塑料等。

根据具体的挤压工艺和产品要求,选择合适的材料。

2.2 模具结构设计模具的结构设计需要考虑产品的形状和尺寸,以及挤压工艺。

合理的结构设计能够提高生产效率和产品质量。

常见的模具结构包括单腔、多腔、复合腔等。

2.3 润滑系统设计润滑系统对模具的使用寿命和产品质量起着重要作用。

它能够减少模具磨损和摩擦,提高挤压效率。

合理的润滑系统设计包括润滑脂的选择和润滑点的设置等。

3. 铝合金型材挤压模具维修方法铝合金型材挤压模具在长时间的使用过程中会出现磨损和损坏等问题。

以下是常见的模具维修方法:3.1 破损修复当模具出现破损时,可以通过焊接、填补或更换受损部件等方法进行修复。

修复后需要进行合理的热处理以恢复模具的强度和硬度。

3.2 磨损修复模具的磨损是常见的问题。

磨损修复可以通过表面修复、磨削或补焊等方法进行。

修复后需要进行表面处理,以提高模具的光洁度和耐腐蚀性。

3.3 维护保养定期的维护保养是延长模具寿命的关键。

维护保养包括清洁、润滑和检查等工作。

清洁可以去除模具表面的污垢和油脂,润滑可以减少模具的磨损和摩擦,检查可以及时发现问题并进行修复。

4. 结论铝合金型材挤压模具的设计和维修对铝型材行业的发展至关重要。

合理的设计和及时的维修可以提高模具的使用寿命和产品质量。

建议在设计和使用过程中加强对模具材料和润滑系统的选择,定期进行维护保养。

只有这样,我们才能在铝型材行业中赢得竞争优势,并实现可持续发展。

以上是关于铝合金型材挤压模具设计与维修的简要介绍,希望对您有所帮助。

铝合金型材挤压模具设计与维修

铝合金型材挤压模具设计与维修铝合金挤压模具是用于生产铝型材的重要工具。

它的设计和维修对于铝型材的生产质量和效率至关重要。

在下面的文章中,我们将详细讨论铝合金挤压模具的设计和维修。

铝合金挤压模具的设计是一个复杂的过程,涉及材料选择、模具结构设计、加工工艺等多个方面。

首先,对于挤压模具的材料选择,通常应选择高强度、高耐磨和高导热性能的材料。

常用的材料包括工具钢和硬质合金等。

选择合适的材料可以提高模具的使用寿命和生产效率。

其次,模具结构设计是挤压模具设计的关键。

模具结构应简单、紧凑,以提高生产效率。

同时,模具结构还需要考虑挤压材料的特性,如铝型材的导热性和润滑性等。

在设计过程中,应充分考虑模具的冷却和润滑等问题,以提高模具的散热性能和延长使用寿命。

第三,挤压模具的加工工艺也是模具设计的重要部分。

加工工艺应根据挤压成型的要求确定,包括模具的加工精度和表面质量等。

挤压模具一般采用机械加工和热处理等工艺。

机械加工可以保证模具的尺寸精度和表面质量,而热处理可以提高模具的硬度和耐磨性。

挤压模具的维修是保证模具长期使用的重要环节。

模具在使用过程中,可能会出现磨损、开裂和变形等问题,需要及时进行维修。

模具维修的方法包括修复、焊接和微雕等。

修复是指修复模具表面的磨损和划伤,可以采用打磨和抛光等方法。

焊接是指修补模具的开裂和损坏,可以采用电弧焊接或激光焊接等方法。

微雕是指修复模具的细微缺陷,可以通过微电解和电火花加工等方法进行修复。

在进行模具维修之前,应首先进行模具的分析和评估。

分析包括模具的磨损和损坏情况,以及原因和影响等。

评估包括模具的修复难度和成本等。

只有分析清楚和评估准确,在维修过程中才能取得良好的效果。

总结起来,铝合金挤压模具的设计和维修是保证铝型材生产质量和效率的重要环节。

设计时应选择合适的材料、设计合理的模具结构和加工精度。

维修时应进行模具分析和评估,选择合适的修复方法。

只有科学合理地进行设计和维修,才能保证挤压模具的稳定性和使用寿命。

铝合金空心型材挤压截面内凹变形有限元分析及模具结构优化设计

铝合金空心型材挤压截面内凹变形有限元分析及模具结构优化设计1. 引言- 问题背景- 研究意义- 研究现状- 研究目的和方法2. 材料特性分析- 材料性质- 实验条件和结果- 材料本构模型选择3. 有限元模型的建立与分析- 模型建立- 内凹变形分析- 模型验证4. 模具结构优化设计- 设计变量- 目标函数- 约束条件- 优化算法5. 结论和展望- 结果总结- 研究不足和改进- 展望未来研究方向注:提纲仅供参考,实际论文可能有所改变。

第1章引言1.1 问题背景铝合金空心型材是现代工业制造中广泛应用的一种材料。

随着科技的不断发展,铝合金空心型材在汽车、航空、轨道交通等领域的应用越来越广泛。

在生产制造过程中,铝合金空心型材的加工方法多种多样,其中最常用的是挤压成型。

但是,在铝合金空心型材的挤压成型过程中,由于挤压成型对模具的高度要求,模具结构很容易出现变形,从而影响产品的品质和加工精度。

1.2 研究意义针对模具变形问题,在铝合金空心型材挤压成型加工过程中,进行有限元分析和模具结构优化设计,可以解决模具变形产生的问题,提高产品的精度和质量。

因此,对铝合金空心型材挤压成型加工中的模具变形问题进行研究和探讨,对于提高产品质量、优化生产工艺,有着非常重要的意义。

1.3 研究现状当前对于铝合金空心型材挤压成型加工中的模具变形问题,国内外学者已经展开了大量的研究。

有研究者通过实验模拟加工过程,探究了模板结构对铝合金空心型材挤压成形过程中模具变形产生的影响规律,并提出了一定的对策[1];还有研究者使用有限元分析方法,对铝合金空心型材挤压成型的传统模具结构进行了优化设计[2]。

1.4 研究目的和方法本研究旨在分析铝合金空心型材挤压成型过程中模具结构的变形问题,同时,设计出符合使产品质量标准的模具结构方案。

具体来说,研究的目的和方法包括以下几个方面:1)分析研究挤压成型过程中模具结构的内凹变形情况,确定模具变形的受力机理,为后续的优化设计提供依据。

铝型材挤压工艺和模具设计的仿真分析和优化

Altair HyperXtrude铝型材挤压工艺和模具设计的仿真分析和优化Altair工程软件(上海)有限公司动机–更早的设计决策解决个问题的成本使用CAE= 解决一个问题的成本题数传统方法出的问# 找模具设计模具制造试模量产HyperXtrude 唯一专业的铝型材挤压仿真软件稳态变形分析模具变形/强度分析瞬态变形分析工作带长度分析焊合长度预测压余长度预测正向/反向挤压虚拟试模材料库快捷的图形用户界面挤压模具优化中文菜单型材料头变形分析——稳态法TemperatureTemperatureVelocityProfile Deflection瞬态分析——型材变形型材变形比较模具变形分析和强度校核耦合的材料流动、热和变形分析依据挤压载荷和热载计算模具的变形和强度模具和材料的网格单元的自动更新位于模具和材料的接触表面网格单元不需要完全匹配保险杠横梁——模具几何Mandrel Die Plate模具上的温度分布模具表面上的法向力分布模具的变形模具上的应力分布——强度校核虚拟试模实例初始模具设计方案结果建议改进方案ObjectiveUniform exitvelocity=6m/min=1m/s•Uniform exit velocity = 6m/min = 0.1m/s Design IterationsFi t It ti R d th th l A d B b 10•First Iteration –Reduce the portholes A and B by 10 mm •Second Iteration –Increase C & D by 5 mm2nd IterationCAD1st IterationBABCD AB案例分析——汽车保险杠横梁Problem DefinitionProblem Definition¾Alloy:AA 6082¾Container Diameter:7.375 in (187.325 mm)¾Billet Length: 25 in (635 mm)¾Press Capacity: 1800 T (16 MN)¾Unit Pressure:580 MPa¾Max. Ram Speed: 41 ipm (17.357 mm/s)¾Container Temperature 441 °CProfile Type:Hollow¾Profile Type:¾Extrusion Ratio:21.93¾Extrusion Speed: 6.87 m/minRam Speed:523mm/s¾Ram Speed: 5.23 mm/s¾Part Exit Speed: 6.87 m/min¾Billet Preheat:518 °C创建有限元模型PortholesDie Plate MandrelAluminum + Tool模芯的变形模芯变形(靠近棒料一侧)下模变形Weld Chamber Bolster Side温度分布(模芯和分流孔)Mandrel Portholes, Bearing and Profile速度分布Original Bearing After 1st Modification Velocity Contours –After 2nd ModificationDecrease by 2mm Decrease by 2 mmIncrease by 3 mm棒料表皮杂质材料跟踪--压余长度预测•棒料表皮包含氧化杂质•表皮挤进型材将影响质量•最佳的压余长度预测停止挤压的时刻——棒料焊合长度计算•材料进入分流孔和导流室•不能停车清理模具•循环棒料的加载挤压•如何预测型材完全是新材料挤出?棒料的接口计算After 5 secAfter 60 sec初始工作带——出口流速不平衡初始设计——型材变形修改工作带长度工作带修改后计算结果——速度分布工作带修改后的计算结果——型材变形正向/反向挤压快捷的图形用户界面 1.Import Geometry 2.Create Project Directory 3.Select Units 4.Set Analysis Requirements Process DataAnalysis DataSelect Components5Select Materials 5.Select Materials6.Set Process Conditions 7.Define Bearing 8S l 8.Solve9.Check Results材料性能数据Workpiece and Tool MaterialsCommon AlloysPlots of Flowstress Curves U M difi blUser Modifiable挤压模具的优化统一的平台,无缝调用集成在HyperWorks统的平台,无缝调用•HyperXtrude, HyperStudy, HyperMorph 工作带长度的优化•平衡材料流动•减少修模分流孔的优化•平衡材料流动•确保模具在挤压过程中没有损坏•减少修模优化原理优化实例——工作带长度的优化型材截面的区域划分工作带优化过程——优化目标出口流速均匀优化前后的出口流速比较支持中文菜单建立挤压工艺数据库•挤压工艺数据•型材数据•棒料数据•挤压设备数据•可挤压合金材料HyperXtrude任务管理器一个桌面应用工具,能够实现在远程机器上提交任务。

挤压模-建筑铝合金型材(窗用)的模具设计

建筑铝合金型材(窗用)的模具设计摘要为了适应不同的地区、不同系列、不同用途的门窗结构以及其他的建筑结构需要,建筑铝合金型材的品种繁多,规格的范围也是十分的宽广。

据不完全的统计,世界上已经出现了上万种建筑型材。

建筑铝合金型材一般采用挤压的方法得到,而挤压工模具对于实现整个的挤压过程是有着十分重要意义的。

工具和模具结构的合理性是实现任何挤压的工艺过程的基础。

因为工模具结构是传递挤压力以及使金属产生挤压变形的关键部件;模具是使产品成形,并保证正确的形状、尺寸以及精度的基本部分;同时模具是保证挤压产品的内外表面质量中最重要因素之一;并且在一定程度上,模具可以控制产品的力学性能和内部组织。

因此,合理的挤压模具设计可以说是实现挤压生产中高产、低耗、优质的最重要保证之一。

本文论述了铝合金挤压模具设计的现状与发展趋势,介绍了挤压模具设计的步骤和关键点。

结合型材的特点设计了模具的分流孔、分流桥、模芯、焊合室、模孔、工作带和空刀的结构与尺寸。

关键词:建筑铝合金型材;挤压模具设计;平面分流模Design of extrusion die for aluminum alloy section forwindows of buildingsAbstractIn order to adapt to different regions, different series and different uses of doors ,windows and other architectural structures’ needs, architectural aluminum profiles and the range of specifications is very wide. According to incomplete statistics, the world has been out of the tens of thousands kind of building profiles. Architectural aluminum profiles generally are used by extrusion, and extrusion tooling is great significance to the whole of extrusion process.The consistency of tool and die structure is the basis of achieving any foundation extrusion process. Because the die structure is the key components of passing extrusion pressure and producing metal extrusion; Mold is the essential part of ensuring product’s correct shape, size and precision; The same time, mold is the most important factors to ensure the surface quality of the inner and outer of extrusion product ; The mold can control the mechanical properties and internal organization. Therefore, reasonable extrusion die design is one of the most important assurance of achieving extrusion production high yield, low cost and high quality.This paper discusses the situation and development trend of aluminum extrusion die design, and introduces the steps and key points of extrusion die design. The paper design the structure and size of mold sections’ diversion hole, split bridge, mold cores, welding chamber, the die hole, working part and empty knife.Key Words: Architectural aluminum profile;Design of extrusion die;Planar porthole die目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 概述 (1)1.2 模具在铝合金挤压生产中的重要作用与特殊地位 (1)1.3 国内外铝合金挤压模具技术的现状与发展趋势 (2)1.3.1铝合金挤压模具设计的现状 (2)1.3.2铝合金挤压模具技术的发展与趋势 ............................... 错误!未定义书签。

铝型材挤压工艺及模具设计

铝型材挤压工艺及模具设计1. 挤压工艺铝型材挤压是一种利用压力对铝型材进行塑性变形的加工工艺。

其基本工艺是:铝棒坯料通过加热软化后,被压入模头,通过模头出口挤出成需要的截面形状。

铝型材挤压工艺的优点包括:高成形精度、高表面质量、操作简便,高生产效率等等。

2. 模具设计铝型材挤压的模具主要包括模头、辅助金属件、固定板、滑动板、胚料夹持装置等组成。

其中,模头是铝型材挤出的关键装置,包括卡箍板、模板、模板底部垫片、模座、模膜等部分。

模头的最重要的特点是不同形状的铝型材需要不同形状的模头;其次需要各个部位的设计匹配度高,精度要求高。

滑动板和固定板是模具的基础结构,他们需要耐压、耐磨,同时需要精度高、边缘无毛刺。

辅助金属件在滑动板、固定板及模头之间起到了加强固定的作用,除此之外还需要具有良好的导向功能。

2.2. 理论参数的确定合理的选择合适的挤压荷载能够很好的保证挤压过程中的质量,同时也能够最大限度的提高生产效率。

因此,在模具设计阶段,应尽可能的确定相应的理论参数。

此外,应还需根据压力、速度、保压时间等因素来确定合适的机器配置,以及最优的辅助系统。

为了达到最优的效果,这些参数需要经过实验验证。

2.3. 模具材料的选择对于铝型材挤压模具来说,常见的材料包括H13钢、特种合金钢、定向硅钢、硬质合金等材料。

如:H13钢:具有高的耐磨性、硬度和强度,适用于铝型材的大批量生产。

特种合金钢:高抗氧化性、高强度、高磨损性,这些特性使其适用于生产高性能和高质量的铝型材。

硬质合金:它具有高硬度和强度、高耐磨性和高耐蚀性,是生产大规模、高复杂度的模具的首选。

2.4. 设计注意事项在模具设计过程中还需要注意以下问题:1)要防止铝材在挤压过程中发生撕裂断裂,因此要注意模具底部的角度把控2)要避免孔洞过大过小,且要容易拆卸,之所以拆卸是为了清洁铝型材上残余物。

3)在设计过程中,要考虑铝型材的变形,保证材料截面和尺寸的均匀性。

4)在滑动板部位,还需要考虑降低铝型材与模具接触时所产生的不良效果,例如顶出口和顶料等问题。

铝型材挤压模具设计书

铝型材挤压模具设计书一、前言铝型材挤压模具是铝型材生产的核心设备之一,其设计质量直接影响到产品的质量和生产效率。

铝型材挤压模具的设计书是非常重要的,它不仅包含了模具的结构、尺寸、工艺等方面的信息,还需要考虑到生产实际情况和经济效益等因素。

本文将从以下几个方面介绍铝型材挤压模具设计书。

二、设计书内容1. 模具结构模具结构是指模头、挤出孔、定位销、导向柱等部件的组合方式。

在设计时需要考虑到产品形状、尺寸和特殊要求等因素,以确定最合适的结构方案。

2. 尺寸参数尺寸参数是指模具各部件的尺寸大小,包括了长度、宽度、高度等方面。

在设计时需要根据产品要求和加工工艺等因素进行计算,以确保各部件尺寸精确合理。

3. 工艺流程工艺流程是指产品从原材料到成品的加工过程,在设计时需要考虑到每个环节所需的设备和工序,并根据实际情况进行调整和优化。

4. 材料选用材料选用是指模具各部件所使用的材料,需要根据模具的使用环境、产品要求和经济效益等因素进行选择。

5. 加工精度加工精度是指模具各部件的加工精度要求,包括了尺寸精度、表面光洁度等方面。

在设计时需要考虑到加工设备和技术水平等因素,以确保模具的质量和生产效率。

6. 维护保养维护保养是指模具在使用过程中需要进行的维护保养工作,包括了清洗、润滑、更换零部件等方面。

在设计时需要考虑到维护保养的便捷性以及对生产效率的影响。

三、设计书编写步骤1. 确定产品要求和加工工艺在编写设计书之前,需要明确产品形状、尺寸和特殊要求等方面的信息,并确定加工工艺流程。

2. 设计模具结构根据产品要求和加工工艺流程,确定最合适的模具结构方案,并进行初步设计。

3. 计算尺寸参数根据初步设计确定各部件尺寸大小,并进行计算和校验。

4. 选择材料根据模具使用环境、产品要求和经济效益等因素,选择合适的材料。

5. 确定加工精度要求根据产品要求和加工工艺流程,确定模具各部件的加工精度要求。

6. 考虑维护保养在设计时需要考虑到模具的维护保养便捷性,以及对生产效率的影响。

挤压模-建筑铝合金型材(门用)的模具设计.

建筑铝合金型材(门用)的模具设计摘要随着我国经济和科技的快速发展,人们生活水平和品质不断提高,对衣、食、住、行各方面的要求逐步增加,各个行业竞相发展。

其中,建筑行业也不例外,建筑铝型材在门窗方面的应用正不断被重视和应用。

模具在铝型材挤压过程中起着关键作用,模具的生产使用,使制件具有较高的一致性、精度和生产率,远优于其他的加工方法。

优化模具设计,可以提高成品率、生产率、产品质量和材料利用率,对不断提高挤压技术水平有着非常重要的意义,因此,对于门用建筑铝型材模具设计的研究具有较高的生产实用价值。

本设计针对建筑门用铝合金空心型材进行了平面分流组合模的设计,分析了6063铝合金材料的特点,平面分流模的各结构要素及设计要求,并结合实际生产给出了空心挤压型材模具的详细设计方法、要点和流程。

实践证明,合理的模具设计,不仅可以提高模具的使用寿命、制品的质量,而且可以获得良好的经济效益。

关键词:建筑铝型材;挤压;平面分流组合模;模具设计Design of extrusion die for architectural aluminum alloy profile for DoorsAbstractAlong with the rapid development of economy and technology, people's living standard and quality improve constantly, their requirements for basic necessities of life, like food, clothing shelter and transportation are increasing gradually, various industries develop rapidly. And there is no exception in the construction industry, the use of architecture aluminum profiles in doors and windows is being taken seriously and applicated constantly.Die plays a vital role in the process of aluminum extrusion, the manufacture and use of mold, make the products with high consistency, accuracy and productivity, it is far superior to other processing methods. The optimization of die design, can improve the yield, productivity, product quality and material utilization, moreover, it has very important significance to improve the level of extrusion technology. Therefore, the study of die design in architectural aluminum profiles for doors has a high practical value in production.This paper introduces the design of a porthole die for forming the aluminum alloy hollow profile used in doors. It mainly analyses the characteristics of 6063 aluminum alloy, and each structural element of the die and the design requirements are systematical studied . Then Combined With Actual Production, we can conclude the method, the key points and process in designing the extrusion die. Practices show that the reasonable die design, not only can improve the die life and the quality of products, but also can obtain good economic benefits.Key Words: Architectural aluminum profile; Extrusion; Planar porthole die; Die design目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 铝合金挤压 (1)1.1.1 挤压工艺概述 (1)1.1.2 铝合金挤压工业现状 .................................................... 错误!未定义书签。

铝合金型材挤压模具设计与维修

D 修為腳向外開

對策:

修模技巧1—逃孔距离

逃孔距离:放电电极未对准时造成逃孔距离不足,将导致型材出料后摩擦到 逃孔壁,甚至造成拖料/塞模。需以滚刀加大逃孔距离。

修模技巧2—引流

引流:当局部出现供料不足时使用,常见使用在螺丝孔/双空心 中柱 等部位。注意螺丝孔的工作带需抛光洁净,不是 一味挖大引流。

鋁流向

修正方法及原理介紹-1

在圖的A和B中顯示如何去修正ㄇ形擠型

在A中所看到的,我們所討論ㄇ形擠型是因為它的邊腳的速度較上端的快

很多而擠出來的,為了要改正這種流速的不平衡,我們必須以圖B中所示用放快

的方法來使流速慢的塑型面修短而使流速加快

擠型

A

慢流ห้องสมุดไป่ตู้

在通道邊腳 的快流

模

B

塑型面 Die bearing

修模技巧10—切工作带

切工作带:局部出现供料不足时使用,常见使用在端点部位用之。

有切除

未切除

修模技巧11—返修加工1

返修加工:如需线割/电火花等精准加工,或大加工量时, 可送回模具制造厂返修。

修模技巧11—返修加工2

焊补螺孔 局部放大 放电加工后

修模技巧12—存料室打光面

解决多孔料长短(5:4以内),或开脚问题

模具設計/修模 教學

模具设计基础

实心模设计精要 修模12大手法 导流模设计精要 设计与修模实例分析

流量控制要素

模具設計首要重點在〝流量控制〞。如何掌握鋁錠經高溫 成固融狀態,再受高壓下的流動情形,就是設計者的功力 所在。 流量控制可藉由以下三項作調整變化:

1) 模罩Plate

─ 初步的進料導流分配

制造者可控制的因素-2

铝型材挤压模具讲解

铝型材挤压模具讲解一、铝型材挤压模具的基本概念1. 定义•铝型材挤压模具是在铝型材挤压生产过程中,用于将加热后的铝坯料通过挤压机的压力作用,使其通过特定形状的模孔,从而形成所需铝型材截面形状的工具。

例如,当需要生产一种带有多个中空腔室的复杂铝型材,如建筑用的隔热断桥铝型材时,就需要专门设计的挤压模具来实现。

2. 重要性•它直接决定了铝型材的形状、尺寸精度和表面质量。

一个设计良好、制造精确的挤压模具能够生产出高质量、符合标准的铝型材。

反之,如果模具存在缺陷,如模孔形状不准确或者表面粗糙度不符合要求,那么生产出来的铝型材可能会出现尺寸偏差、表面缺陷等问题,从而影响其在建筑、航空航天等各个领域的应用。

二、铝型材挤压模具的分类1. 按结构分类•平面分流模•这种模具主要用于生产空心铝型材。

它的特点是在模具内部设有分流桥和分流孔,铝坯料在挤压时先通过分流孔被分成几股金属流,然后在模芯的作用下重新汇合,形成空心型材的形状。

例如,在生产空调用的铝制散热管型材时,平面分流模能够很好地控制金属流动,保证型材的壁厚均匀性。

•实心模•实心模相对简单,主要用于生产实心铝型材。

它只有一个模孔,铝坯料直接通过这个模孔挤出形成所需的实心型材形状。

像一些简单的建筑用铝棒材或者工业用的实心铝型材零部件,就可以使用实心模进行生产。

2. 按用途分类•通用模具•通用模具适用于生产多种规格相近的铝型材。

这类模具的设计具有一定的通用性,可以通过调整一些参数,如挤压速度、模具温度等,来生产不同尺寸但形状相似的型材。

例如,在一些小型铝型材加工厂,为了降低成本,可能会使用通用模具来生产多种类型的建筑装饰用铝型材。

•专用模具•专用模具是为特定的铝型材产品专门设计制造的。

由于是针对某一特定型材的形状、尺寸和性能要求而设计,所以其生产的型材精度和质量更高。

比如航空航天领域中使用的一些特殊形状和高性能要求的铝型材,就需要专门定制的专用模具。

三、铝型材挤压模具的设计要点1. 型材截面分析•在设计模具之前,首先要对铝型材的截面形状进行详细分析。

铝材挤压模具设计分析报告

铝材挤压模具设计分析报告1. 引言铝材挤压技术是一种常用的金属加工方法,广泛应用于汽车、航空航天、建筑等行业。

在铝材挤压过程中,模具设计起着至关重要的作用。

本报告旨在对铝材挤压模具设计进行分析,并提出一些建议。

2. 模具设计要求铝材挤压模具的设计应满足以下要求:2.1 几何形状模具应能够实现所需铝材产品的几何形状,如圆管、方管等。

同时,模具设计应考虑产品的尺寸稳定性,以确保形状的一致性。

2.2 材料选择模具设计应选用高强度、耐磨损的材料,如优质合金钢,以增加模具的使用寿命并提高生产效率。

2.3 散热性能铝材挤压过程中会产生大量热量,模具设计应考虑良好的散热性能,以避免模具过热导致变形或损坏。

2.4 生产效率模具设计应具备高效率的生产能力,以满足大批量生产的需求。

同时,模具更换应方便快捷,以减少生产停机时间。

3. 模具设计分析基于上述要求,对现有模具设计进行分析如下:3.1 结构设计目前的模具设计采用了传统的开口式结构,即模具由两个相互连接的半模具组成。

这种设计易于操作和维护,但存在以下问题:- 两个半模具之间需要通过螺栓进行连接,增加了制造成本和生产时间。

- 开口式结构增加了模具的运动部件,容易产生振动和磨损。

建议采用一体式模具结构,通过数控加工一次性加工成型,以提高模具的精度和稳定性。

3.2 材料选择现有模具的材料为普通合金钢,虽然具有一定强度,但在高温和高压的挤压过程中容易产生变形和磨损。

建议采用高温合金钢作为模具材料,以提高模具的抗变形和耐磨性能。

3.3 散热性能现有模具的散热性能较差,容易导致模具过热,进而影响挤压产品的质量。

该问题可以通过以下方式来解决:- 在模具表面设计散热通道,以增加散热面积和散热速度。

- 使用冷却剂来加速模具散热,减少挤压过程中的热量积聚。

3.4 生产效率现有模具更换不便,需要拆卸螺栓和运动部件,耗时且不利于生产效率的提高。

建议采用快换模具设计,即通过快速连接器和夹持装置,实现模具的快速更换。

铝型材挤压模具设计与数值模拟

铝型材挤压模具设计与数值模拟一、引言铝型材挤压是一种常见的金属加工方法,通过在金属坯料上施加压力,使其通过挤压模具变形成所需的形状和尺寸。

挤压模具是铝型材挤压的关键组成部分,其设计的合理性和性能直接影响着挤压过程的稳定性和产品质量。

本文将介绍铝型材挤压模具的设计原则和数值模拟方法,以提高挤压模具的设计效率和产品质量。

二、铝型材挤压模具的设计原则1.安全可靠性:挤压模具在工作过程中需要承受较大的压力和冲击力,因此模具的结构应具有足够的刚性和强度,以确保其能够承受挤压过程中产生的高压力和冲击力。

2.尺寸精度:铝型材挤压模具的尺寸精度直接影响着挤压成品的质量。

模具的设计应考虑到挤压成品的尺寸和形状要求,合理设置各个挤压辊和模块的位置和尺寸,以确保挤压成品的精度和一致性。

3.锻造质量:挤压模具的表面质量和表面硬度直接影响着挤压成品的表面光洁度和耐磨性。

模具的表面应经过精细加工和热处理,以确保其表面光洁度和硬度。

4.使用寿命:由于挤压模具在工作过程中需要承受高温、高压和重复的挤压冲击,因此模具的材料选择和热处理工艺应考虑到模具的使用寿命。

三、铝型材挤压模具的数值模拟方法铝型材挤压模具的数值模拟可以通过有限元分析方法进行。

有限元分析方法是一种通过将模型离散化为有限数量的单元,并在每个单元上建立微分方程来描述整个模型行为的数值计算方法,可以预测挤压模具在挤压过程中的变形、应力和应变等物理量。

进行挤压模具的数值模拟通常需要以下步骤:1.准备模具的三维CAD模型,包括模具的几何形状和尺寸。

2.将CAD模型导入有限元分析软件中,建立模型的网格。

模型的网格划分应根据模具的复杂程度和挤压过程的要求,使得模型在有限元分析中能够得到合理的计算结果。

3.对挤压过程进行数值模拟。

在模拟过程中,需要设置挤压过程的初始条件、边界条件和加载条件,以模拟挤压过程中的各个物理量的变化规律,如应力分布、变形量和温度变化等。

4.分析模拟结果。

铝合金挤压模具原理和设计

铝合金挤压模具原理和设计嘿,朋友们!今天咱来聊聊铝合金挤压模具原理和设计这档子事儿。

你说这铝合金挤压模具啊,就好比是一个神奇的魔法盒子。

咱把铝合金材料放进去,通过一系列巧妙的设计和运作,就能变出各种我们想要的形状来,这多有意思呀!想象一下,这模具就像是一个超级厉害的整形大师,能把那软乎乎的铝合金给雕琢成各种模样。

它的原理呢,其实就是利用压力,把铝合金从一个小口子里挤出来,就像我们挤牙膏一样,只不过这个“牙膏”可硬多了。

在设计这个魔法盒子的时候,那可得费不少心思呢!就像盖房子,你得考虑地基稳不稳呀,结构合不合理呀。

模具的设计也是一样,尺寸得精准吧,不然挤出来的东西歪七扭八的可不行。

还有啊,模具的材质也很重要呢,得足够结实,能经得住那强大的压力,不然“咔嚓”一下坏了,那不就傻眼啦!咱再说说模具的型腔,这可是关键部位呀!它得根据我们想要的产品形状来精心打造。

要是型腔设计得不好,那挤出来的东西不就走样啦?这就好比你想画一只可爱的猫咪,结果画出来像只大老虎,那可不行哟!而且啊,设计模具的时候还得考虑到铝合金的流动性。

这就像水流一样,你得给它设计好通道,让它能顺畅地流过去,不然堵在那里,可就麻烦咯!这可得靠咱的经验和智慧啦。

你说这铝合金挤压模具是不是很神奇呀?它能把普通的铝合金变成各种各样有用的东西,小到一个零件,大到一个大型结构体。

这背后可都是设计师们的心血和智慧呀!咱中国的制造业那可是越来越厉害啦,这铝合金挤压模具的技术也是不断进步。

咱可不能落后呀,得不断学习,不断创新,让我们的模具设计得越来越好,让我们制造出来的东西质量更高,更受大家欢迎!所以呀,大家可别小瞧了这铝合金挤压模具原理和设计,这里面的学问大着呢!咱得好好钻研,让这个魔法盒子为我们创造更多的奇迹!。

挤压模具设计与热变形分析

挤压模具设计与热变形分析在现代工业中,挤压技术被广泛应用于铝合金和镁合金等材料的成型过程中。

而挤压模具的设计和热变形分析则成为一个重要的研究领域。

本文将从挤压技术的背景出发,探讨挤压模具设计的关键因素,以及如何进行热变形分析。

一、挤压技术的背景挤压技术是一种通过施加力量将材料通过模具挤出成型的方法。

相比于传统的切削加工,挤压技术具有高效、节能、材料利用率高等优点,因此被广泛应用于许多行业。

在挤压过程中,材料经过模具的一系列凹槽和孔道,受到高压和形状限制,从而实现所需的形状和尺寸。

因此,挤压模具的设计至关重要。

二、挤压模具设计的关键因素挤压模具的设计要考虑多个因素,其中包括材料的性质、模具的几何形状以及工艺参数等。

首先,挤压材料的性质对模具的设计具有重要影响。

不同材料的硬度、热膨胀系数、塑性变形等特性各异,需要根据其特点来设计模具的凹槽尺寸和形状,以确保挤压过程能够顺利进行并得到所需的成品。

其次,模具的几何形状直接影响到成品的形状和尺寸。

设计师需要考虑到挤压过程中的应力分布和变形情况,选择合适的凹槽和孔道来实现所需的形状。

同时,模具的表面质量也需要被考虑进去,以保证成品的表面光洁度。

最后,工艺参数也是挤压模具设计中不可忽视的因素。

挤压速度、温度、压力等参数的选择直接影响到挤压过程中的应力和温度分布,从而影响到模具的使用寿命和成品的质量。

因此,设计师需要在模具设计中综合考虑这些因素,找到一个平衡点。

三、热变形分析热变形分析是指在模具设计过程中,通过数值模拟和实验手段来分析挤压过程中材料的应变、应力和温度分布等信息。

热变形分析可以帮助设计师优化模具的结构和工艺参数,从而提高挤压成形的效率和成品的质量。

通过热变形分析,设计师可以预测材料在挤压过程中可能出现的缺陷,如材料的撕裂、断裂和变形等问题。

同时,热变形分析还可以帮助设计师优化模具的冷却系统,以控制挤压过程中的温度变化,减少热残留应力,提高模具的使用寿命。

4.几种铝型材挤压模具的优化设计

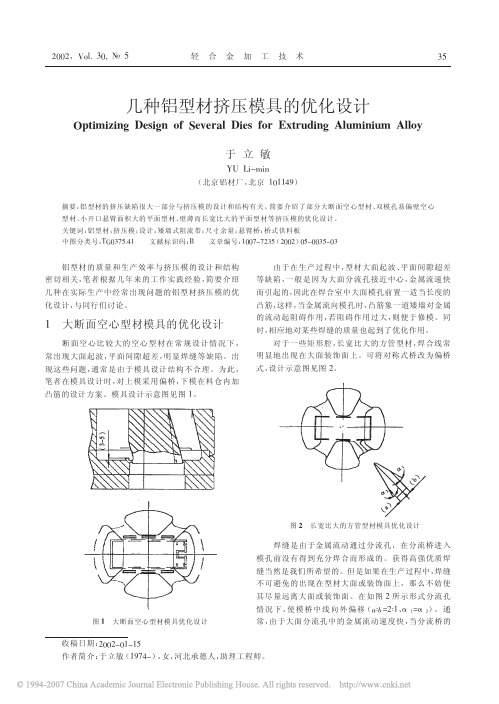

通 常 情 况 下 ,无 论 两 模 孔 是 上 下 排 放 ,还 是 左 右 排 放 ,都 会 由 于 靠 近 中 心 一 侧 的 金 属 流 速 快 ,供 料 充 足 而 使上模模芯向外发生弹性变形,造成型材远离中心一侧 壁薄的偏壁缺陷。因此,在模具设计过程中,将通常产生 偏壁的断面尺寸预先留出偏移余量,图 " 所示为我厂生 产的 #$%&’ 型材(!(! 、")! 、! 为偏移余量)。

图 ! 双模孔易偏壁空心型材

如果两模孔共用中心分流孔,为了保证两模孔的 供料相对稳定,在料仓中两模孔中间位置可以加一隔 板式分流筋,也有利于修模,如图 % 所示。

图 # 吊芯模

图 " 加隔板分流筋的模具

" 小开口悬臂面积大的平面型材模具 的优化设计

此种型材在通常全面直给料的平面模设计情况下, 很 容 易 出 现 悬 臂 弹 性 变 形 大 ,以 至 于 发 生 断 裂 、掉 块 等 情形。此种情况下,可以将其设计成吊芯模(如图 *), 只是修模不很容易。有些型材开口非常小,几乎闭合,此 种可采用组合模式(如图 +),但开口处需要配合紧密。

由 于 在 生 产 过 程 中 ,型 材 大 面 起 波 、平 面 间 隙 超 差 等 缺 陷 ,一 般 是 因 为 大 面 分 流 孔 接 近 中 心 ,金 属 流 速 快 而引起的,因此在焊合室中大面模孔前置一适当长度的 凸筋,这样,当金属流向模孔时,凸筋象一道矮墙对金属 的 流 动 起 阻 碍 作 用 ,若 阻 碍 作 用 过 大 ,则 便 于 修 模 。 同 时,相应地对某些焊缝的质量也起到了优化作用。

($)变形不均匀。选用合适的润滑剂,根据毛坯材 料选用植物油润滑。涂油油膜厚度要严格控制,涂油太

铝型材挤压模具设计书

铝型材挤压模具设计书一、引言挤压是通过将金属加热至可塑性状态,然后通过挤压机将其强制挤压出所需的形状和尺寸的一种金属加工方法。

在铝型材生产中,挤压模具的设计起着至关重要的作用。

本文将全面、详细地探讨铝型材挤压模具的设计要点和注意事项。

二、挤压模具的基本要求与分类挤压模具的设计应满足以下基本要求:2.1 精度要求铝型材挤压所需的精度主要包括形状尺寸精度、表面粗糙度和机械性能等。

挤压模具应保证产品在形状和尺寸上的精确性,并控制好表面粗糙度,以满足客户的要求。

2.2 耐磨性和耐用性要求由于挤压过程中的高温和高压,挤压模具要具有良好的耐磨性和耐用性。

合理选择使用耐磨材料和表面处理技术,能够延长模具的使用寿命,降低生产成本。

2.3 维修性和易操作性要求挤压模具在使用过程中难免会出现损坏或故障,因此维修性和易操作性对于提高生产效率至关重要。

模具的结构设计应合理,并配备合适的维修工具,以方便模具的维护和维修。

挤压模具一般可分为直缝模和环形模两大类。

直缝模适用于挤压较窄平面形状的铝型材,而环形模适用于挤压管状和异型铝材。

三、挤压模具的设计流程挤压模具的设计流程通常分为以下几个步骤:3.1 铝型材挤压工艺分析在开始设计挤压模具之前,需要进行铝型材挤压工艺的分析。

包括材料的选择、预热温度的确定、挤压压力和速度的设定等。

3.2 模具结构设计模具结构设计是挤压模具设计的关键。

需要考虑挤压过程中的应力分布、热传导和冷却等因素,并确定模具的主要结构尺寸。

3.3 模具材料选择挤压模具的材料应具有良好的耐热性、耐磨性和冲击韧性。

常用的模具材料包括高速工具钢、合金工具钢和硬质合金等。

3.4 模具加热与冷却设计为了保证挤压过程的顺利进行,模具需要进行加热和冷却。

合理的加热和冷却设计能够提高铝型材的形状精度和表面质量。

四、挤压模具的制造和调试挤压模具的制造和调试过程中需要注意以下事项:4.1 制造工艺的选择根据不同模具的要求,选择合适的制造工艺,包括数控加工、热处理和表面处理等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 . 2 EL 4 09 0

图 5模孔 ” 并口” 设 计方 案 ( 两个 支 角朝 Y 轴移 一定 距 离 )

图 6修 改后 的 工作 带

该 型材是 铝 型材 的另一 个典 型 。型材 断面 图如 图 8 所示 。 该 型材 为 2 A1 2合金 ,采 用 的 是在 西 南铝 2 5 0 0 t 油 压 机  ̄2 6 0 m m 筒 生 产 的 挤

设 计方 法 。

图1 铝 型材 支脚 翘 曲

3 3

加快 金属 流 速 、 靠 近 两个 支 脚 的侧 翼 部分 锉 阻碍 角减 缓流 速 等措 施后 , 成 型均 不太 理想 ; 导 致 模 具 上 机 挤压 后 , 头尾端开 口 尺 寸 比名义 尺寸 大 4 m m ~ 8 a r m。 总结 前 两次 试 模经 验 分 析 , 如果 只采 取 增 大 两个 支脚 及 侧 翼 靠 近 支 脚 部 分 的 工作带厚度 , 将 增 大 挤 压 阻力 , 对 制 品 表 面和模 具 寿命 均带 来 不 利影 响 , 且 型材 的 扩 口现 象未 必能得 到 进一 步遏 制 。 综上 , 在研究并判断首次试模的料头 形状后 , 采取了从模孔上进行预变形设计 的方 案 , 即” 并 口” 设计 方案 如 图 5 示。 从 源 头抑 制 制 品变 形 , 并对 两 个支 脚 及 侧 翼靠 近 支脚 的部 分 加厚 了工作 带 ( 挤 压该类小壁厚 l m m  ̄ 3 m m 的 硬 合 金 型材 不宜采用较厚工作带 , 工作带视具体实际 通 常采用 2 . 5 m m 一 8 m m即 可 ) , 如图 6 。 并在 模 具背后 配置 了 专用 挤压 垫 环 ( 图7 ) , 以 减 少模 具 的弹性 变形 。 金 属被 挤 出相 对 于 常 规设 计 ”并 口” 的模具 模 孔 后产 生一 定 ” 扩 口” 变形 , 此 消 彼 长正 好满 足 图纸要 求 , 试 模取 得成 功 。

状逐 渐趋 于稳 定 。因此 , 采 用 常规 设计 和 预变 形设 计相 结合 的方 法不 可或 缺 。 首先 , 采 用 常规 设 计方 法设 计 出模孔 尺寸 如 图 9 示。 其次, 对模孑 L 进 行 变 形 。 以图示 虚 拟 交点为旋转 中心, 使右侧侧翼及支脚整体 顺 时 针旋 转 4 . 5 。 , 左侧 侧 翼 及 支脚 整 体 参 照此方法旋转 , 缩小常规设计 出的开口尺 寸, 达到 变形 目的 , 如图 1 0 所示。 最后调整好模孔各部分 的工作带, 对工作带尺寸设置 的出发点 , 仍是加快” 帽子” 顶 端的金属流速 , 减缓支脚及靠

铝 型材 断面 图如 图 2 所示。

铝 合 金型 材挤 压 生 产 中 , 模 具 是决 定 产 品 质量 及生 产效 率 的重 要 因素 之一 。 该 型材 选 用 L Y1 2合金 ,根 据 1 2 5 0 t 油 压机 q b l 3 0 m m筒 上生 产 的 制造 工 艺 , 模 具 外形 为 西1 5 0 m m x 5 O m m。 原设 计方 案如 图 3 、 图 4 所示 。 由于硬铝合金对工作带宽度不太 敏 感, 修模时 , 在综合采用减薄顶部工作带

中图分 类 号 : T G 3 7 文献 标识 码 : A

目前 , 铝 型材 挤 压模 具设 计 基 本上 还 停 留在 依 靠 传 统 的 工程 类 比 和设 计 经 验 的积 累上 , 所 设计 制 作 的模 具 需经 反 复试 模和 调整 才 能保 证其 成 功 地投 入 使用 , 从 而 造 成企 业 不 时 停 工 待 模 ,影 响 正常 生 产 。 同时也 导致 挤 压产 品质量 不 高 , 挤 压 出的型材 , 容 易 出现缺 陷 , 如图 1 示。 随 着 铝 型 材 产 品不 断 向大 型 化 、 扁宽化 、 薄 壁 化、 高精化 、 复 杂化 和多 用 途 、 多功 能 、 多 品种 、 长寿命方 向发展 , 改进传统的模 具 设 计 方 法 已成 为 当前 铝 型 材 工 业 发 展 的 迫 切需 求 。 笔 者根 据几 年来 的工作 实践 经 验, 简要 介 绍一 种 铝型 材 挤压 模 具 预变 形

Q 1 3 Q : Q ( )

Ch i n a Ne w T e c h n o l o e i e s a n d Pr o d u c t s

工 业 技 术

铝型材挤压模具的预变形设计

姚 道 生

( 广东东阳光铝业股份有限公 司, 广东 韶关 5 1 2 0 0 o )

…

图 7专 用挤 压 垫环

满 足型材 图纸 要求 。 采用 这 一 思路 后 , 还 需在 模 具背 后 配 备 专用 垫 环 。这样 在 挤部分的金属流速, 使顶 端受到底端的牵制 , 减缓型材

开 口扩 张 的趋 势 。 型材 被 挤 出模具的瞬间 , 利用型材开口 扩张的特点, 达到其变形基本

压工 艺 。

由于该 型材 是典 型 的 ” 高 帽子 ” 形状 ,

图2 n 几” 型 型材 断面 图

1铝型材挤压模具的预变形设计

1 . 1 XC3 21 —1 7

外形 尺 寸 大 , 挤 压 制 品变 形 空 间 大 , 根 据 经验 , 开 口扩 张 的趋 势在 金 属 流 出模孔 的 瞬 间必 然发生 , 在牵 引机 的牵 引下 制 品形