聚氨酯软泡

聚氨酯泡沫塑料的阻燃

聚氨酯泡沫塑料的阻燃聚氨酯泡沫塑料由于含可燃的碳氢链段、密度小、比表面积大,未经阻燃处理的聚氨酯是可燃物,遇火会燃烧并分解,产生大量有毒烟雾,给灭火带来困难。

特别是聚氨酯软泡开孔率较高,可燃成分多,燃烧时由于较高的空气流通性而源源不断地供给氧气,易燃且不易自熄。

聚氨酯泡沫塑料的许多应用领域如建筑材料、床垫、家具、保温材料、汽车座垫及内饰材料等,都有阻燃要求。

国外对聚氨酯泡沫材料的阻燃相当重视,颁布了许多有关阻燃的法规和阻燃标准。

在我国,对用于飞机、轮船、铁路车辆、汽车、其它重要场所及设施的聚氨酯泡沫,先后都提出了阻燃要求,且很多已采用了阻燃级聚氨酯泡沫[1]。

所谓阻燃,实际上指达到某种规范或某种试验方法的一个具体标准,塑料的“阻燃”或“难燃”一般只是对于小火而言,在大火中仍能燃烧。

不过阻燃性能好的泡沫塑料遇小火年自熄,不易引起火灾;在火灾中,由于燃烧性能的降低,可降低火灾蔓延及产生刺激性有毒烟雾的危险。

已有大量的文献综述阻燃剂在聚氨酯泡沫塑料中的应用[1~3],现根据部分文献数据,对聚氨酯泡沫塑料的阻燃技术作一简单的综述。

1997年颁布国家标准《建筑材料燃烧性能分级方法》(GB8624-1997)(以下简称《标准》),于1997年4月1日实施,规定中的氧指数、垂直燃烧法、烟密度3项指标,更为严格的测定硬质聚氨酯泡沫塑料阻燃性能,即用着火性、火焰传播性,烟密度3项综合指标衡量材料的阻燃性能。

B1等级材料指标:1)氧指数大于32%;2)平均燃烧时间30s,平均燃烧高度小于250mm;3)烟密度等级SDR<75。

1 阻燃原理一般,通过添加阻燃剂提高泡沫塑料的阻燃性,以延缓燃烧、阻烟甚至使着火部位自熄。

也可采用含阻燃元素的多元醇(即反应型阻燃剂)为泡沫原料。

阻燃剂必须具有以下一种或数种功能:能在着火温度或接近着火温度下吸热分解成不可燃物质;能与泡沫燃烧产物反应生成不易燃物质;可分解出能终止泡沫自由基氧化反应的物质。

聚氨酯软泡常见问题和解决方案

聚氨酯软泡常见问题和解决方案篇一:聚氨酯软泡常见问题和解决方案一在实际发泡生产中遇到的额事故与问题是多样的,每个事故的生产都是由多方面因素造成的。

在复杂因素造成的事故分析中,一般很难列出所有影响因素及真正起作用的主要因素。

下面汇总了经常遇到的一些事故及原因。

1、焦心(反应中心温度超过原料抗氧化温度)(1)聚醚多元醇质量有问题:生产储运过程中使产品中水份超标,过氧化物、低沸点杂质含量过高,金属离子浓度过高,配用抗氧剂种类和浓度不当;(2)配方:低密度配方中,TDI指数过高,发泡剂中水与物理发泡剂比例不当,物理发泡剂量偏少,水过量;(3)气候影响:夏季气温高,散热慢,料温高,空气湿度大,反应中心温度超过抗氧化温度;(4)存放不当:当TDI指数升高时,后熟化时堆积的热能增大致使内部温度升高而焦心。

2、压缩变形大(1)聚醚多元醇:官能度小于,环氧乙烷比例大于8%,小分子组分多,不饱和度大于/kg;(2)工艺条件:反应中心温度过低或过高,后熟化不好,没能完全反应或有部分焦心;(3)工艺配方:TDI指数过低,硅油辛酸亚锡过量,泡沫通气量低,闭孔率高。

3、泡沫过软(同密度下硬度下降)(1)聚醚多元醇:官能度低,羟值低,相对分子质量大;(2)工艺配方:辛酸亚锡量少,凝胶反应速度慢,在锡用量相同情况下,水量少,物理发泡剂多,硅油活性高用量大,TDI指数低。

4、泡孔粗大(1)混料不好;混料不匀,乳白期短;(2)工艺配方:硅油用量低于下限,辛酸亚锡用量少和活性差,凝胶速度慢。

5、高于设定密度(1)聚醚多元醇:活性低,相对分子质量大;(2)工艺配方:硅油用量低于下限值,TDI指数低,发泡指数低;(3)气候条件:气温低,气压高。

6、塌泡孔洞(发气速度大于凝胶速度)(1)聚醚多元醇:酸值严重超标,杂质多,活性低,相对分子量大;(2)工艺配方:胺用量多锡用量少,TDI指数低,在同样锡用量时TDI指数过高,发气速度大于凝胶速度,骨架强度小而塌泡或出现局部孔洞。

聚氨酯泡沫塑料和TPU有什么区别和联系

聚氨酯泡沫塑料和TPU有什么区别和联系?你看看他们的应用就晓得泡沫塑料和TPU的区别了.说明的一点就是泡沫塑料是指有发泡的聚氨酯.无发泡的就非泡沫塑料了. 1、PU软泡Flexible PU 垫材——如座椅、沙发、床垫等,聚氨酯软泡是一种非常理想的垫材材料,垫材也是软泡用量最大的应用领域;吸音材料——开孔的聚氨酯软泡具有良好的吸声消震功能,可用作室内隔音材料;织物复合材料——垫肩、文胸海绵、化妆棉;玩具 2、PU硬泡Rigid PU 冷冻冷藏设备——如冰箱、冰柜、冷库、冷藏车等,聚氨酯硬泡是冷冻冷藏设备的最理想的绝热材料;工业设备保温——如储罐、管道等;建筑材料——在欧美发达国家,建筑用聚氨酯硬泡占硬泡总消耗量的70%左右,是冰箱、冰柜等硬泡用量的一倍以上;在中国,硬泡在建筑业的应用还不像西方发达国家那样普遍,所以发展的潜力非常大;交通运输业——如汽车顶篷、内饰件(方向盘、仪表盘)等;仿木材——高密度(密度300~700kg/m3)聚氨酯硬泡或玻璃纤维增强硬泡是结构泡沫塑料,又称仿木材,具有强度高、韧性好、结皮致密坚韧、成型工艺简单、生产效率高等特点,强度可比天然木材高,密度可比天然木材低,可替代木材用作各类高档制品。

灌封材料——例如防水灌浆材料、堵漏材料、屋顶防水材料花卉行业——PU花盆、插花泥等 3、PU半硬泡Semi-rigid PU 吸能性泡沫体——吸能性泡沫体具有优异的减震、缓冲性能,良好的抗压缩负荷性能及变形复原性能,其最典型的应用是用于制备汽车保险杠;自结皮泡沫体(Integral Skin Foam)——用于制备汽车方向盘、扶手、头枕等软化性内功能件和内部饰件。

自结皮泡沫制品通常采用反应注射模塑成型(Reaction Injection Moulding,简称RIM)加工技术;微孔弹性体——聚氨酯微孔弹性体最典型的应用是用于制鞋工业。

4、聚氨酯弹性体(PU Elastomers)浇注型聚氨酯弹性体(简称CPU)——是聚氨酯弹性体中应用最广、产量最大的一种;热塑型聚氨酯弹性体(简称TPU)——热塑型聚氨酯弹性体约占聚氨酯弹性体总量的25%左右;混炼型聚氨酯弹性体(简称MPU)——占聚氨酯弹性体总量的10%左右。

聚氨酯基本知识

湿法聚氨酯浆料——由于加工过程采用的是将DMF用水抽提(原因是DMF与水有无限的溶解性),比较环保,而且生产出的合成革具有良好的透湿、透气性能,手感柔软、丰满、轻盈,更富于天然皮革的风格和外观,因此发展速度极为惊人。

灌封材料——例如防水灌浆材料、堵漏材料、屋顶防水材料

花卉行业——PU花盆、插花泥等

3、PU半硬泡Semi-rigid PU

吸能性泡沫体——吸能性泡沫体具有优异的减震、缓冲性能,良好的抗压缩负荷性能及变形复原性能,其最典型的应用是用于制备汽车保险杠;

自结皮泡沫体(Integral Skin Foam)——用于制备汽车方向盘、扶手、头枕等软化性内功能件和内部饰件。自结皮泡沫制品通常采用反应注射模塑成型(Reaction Injection Moulding,简称RIM)加工技术;

7、聚氨酯纤维(Spandex,简称氨纶)

氨纶的优异性能:突出的高回弹性,氨纶的高回弹性是目前所有弹性纤维都无法比拟的,它的断裂伸长率大于400%,最高可达800%,即使在300%拉伸形变时,回弹回复率仍在95%以上;优异的抗张强度、抗撕裂强度;耐候、耐紫外线照射能力强;耐化学品、耐洗涤;与染料的亲和性好。

具备优异的抗剪切强度和抗冲击特性,适用于各种结构性粘合领域,并具备优异的柔韧特性;

聚氨酯胶粘粘剂具备优异的橡胶特性,能适应不同热膨胀系数基材的粘合,它在基材之间形成具有软-硬过渡层,不仅粘接力强,同时还具有优异的缓冲、减震功能;

聚氨酯胶粘剂的低温和超低温性能超过所有其他类型的胶粘剂;

水性聚氨酯胶粘剂——水性聚氨酯胶粘剂具有低VOC含量、低或无环境污染、不燃等特点,是聚氨酯胶粘剂的重点发展方向。

聚氨酯PU

聚氨酯的主要原料-添加剂

2.扩链剂及交联剂 扩链剂用于改善PUR软、硬度,常用的有伯胺、仲胺、乙醇

等;交联剂为产生交联点的反应物,常用的有甘油、季戊四醇 等。 3.发泡剂 用于生产PUR泡沫塑料。一种为水或液态CO2,用于生产开孔 软质泡沫塑料;另一种为一氟三氯甲烷,主要用于生产闭孔硬 质泡沫塑料。但由于其分解物会破坏臭氧生态环境,世界各国 多致力于研究其代用品。

书》后,有关氟氯烃(CFC)发泡剂的替代问题,经10多年的研 究,已取得显著进展。

概述-聚氨酯的主要原料 脂肪族

异氰酸酯 脂环族

芳香族

聚酯多元醇 环氧丙烷聚醚多元醇

低聚物多元醇 聚醚多元醇 四氢呋喃聚醚多元醇

聚氨酯原料

其它聚醚多元醇 其它多元醇

扩链(交联)剂 胺类扩链剂 醇类扩链(交联)剂

催化 剂

软质PU泡沫塑料-应用 1、座椅、沙发、头枕、床垫等

软质PU泡沫塑料-应用

2、各种服装衬里

3、各种减震、包装垫材 4、密封条

5、其它:

各种玩具、超柔软泡沫、网化泡沫、高吸水泡沫、 吸音泡沫等。

硬质PU泡沫塑料

硬质PUR泡沫塑料为高度交联结构,基本为闭孔结构, 在一定负荷作用下不发生明显变形,当负荷过大时发生 变形不能恢复到原来形状。已成为一类重要的合成树脂 绝热材料,用量仅次于聚氨酯软泡。

顶发泡法及立式发泡法3种。

①圆顶发泡法:泡沫利用率只有85%左右,边角废料多。

②卧式平顶发泡法 :泡沫利用率提高到90%~92%,其中发 泡技术又分为:溢流槽式、溢流板式、低压压顶式和高压压顶 式4种。

③立式发泡:泡沫利用率进一步提高到95%~98%,边角废料 少,而且设 备占地面积小,异氰酸酯扩散少,色泽、形状与品 种易变更。

聚氨酯软泡的反应分子式

聚氨酯软泡的反应分子式【摘要】聚氨酯软泡是一种具有广泛应用领域的材料,其反应分子式为NCO + OH → HNCO + R-NH2。

通过特定的合成过程可以得到聚氨酯软泡,其特性包括高弹性、优良的耐磨性和耐化学腐蚀性。

制备方法主要包括原料配方、反应条件控制和固化处理。

在工业中,聚氨酯软泡被广泛应用于航空航天、汽车制造和建筑等领域。

未来,聚氨酯软泡具有较好的发展前景,其在各领域的价值也将继续被发掘和利用。

【关键词】聚氨酯软泡、反应分子式、合成过程、特性、制备方法、工业应用、前景展望、领域应用价值。

1. 引言1.1 什么是聚氨酯软泡聚氨酯软泡是一种由聚合物化合物聚氨酯制成的材料,其具有良好的弹性和柔软性。

聚氨酯软泡通常被用作填充材料和隔热材料,广泛应用于家具、汽车座椅、椅子、床垫等领域。

聚氨酯软泡的特性包括轻质、耐磨、抗压、绝缘等,使其在各个领域都有着重要的作用。

通过控制聚氨酯软泡的配方和反应条件,可以调节其硬度、密度和其他性能,满足不同需求。

聚氨酯软泡具有良好的可加工性,易于制备成各种形状和尺寸的制品。

在工业中,聚氨酯软泡被广泛应用于航空航天、建筑、电子、医疗等领域,为各种产品提供优良的性能和舒适的体验。

聚氨酯软泡在未来的发展中有着巨大的前景,其在各个领域的价值将得到更广泛的认可和应用。

1.2 聚氨酯软泡的应用领域聚氨酯软泡是一种具有良好弹性和吸音性能的泡沫材料,广泛应用于各个领域。

其主要应用领域包括但不限于建筑,汽车,家具,医疗器械和运动器材等行业。

在建筑领域,聚氨酯软泡常用于墙体隔热和隔音材料,可以有效提高建筑物的保温性能和舒适度。

在汽车行业,聚氨酯软泡被广泛应用于汽车座椅、车门、仪表板等部件的内衬材料,提高了汽车内部的舒适性和安全性。

在家具制造中,聚氨酯软泡被用作填充材料,使家具具有柔软的坐感和良好的支撑性。

在医疗器械领域,聚氨酯软泡被用于制造人工血管、假肢等医疗辅助器材,具有良好的耐用性和生物相容性。

聚氨酯材料简介及具体应用

密封胶是用来填充空隙(孔洞、接头、接缝等)的材料,兼备粘接和密封两大功能。聚氨酯密封胶与硅酮密封胶、聚硫密封胶构成了目前高档密封胶的三大品种。

聚氨酯密封胶广泛用于土木建筑、交通运输等行业:

在建筑方面的应用——门窗、玻璃等的填充密封;

在土木方面的应用——高速公路、桥梁、飞机跑道等的嵌缝密封;

(8)耐油性好;

(9)耐生物老化;

(10)价格适中。

在建筑工业方面的应用——防水材、铺装材、灌封材等。

聚氨酯鞋底料(Shoe Sole)

聚氨酯鞋底具有诸多优点:密度低,质地柔软,穿着舒适轻便;尺寸稳定性好,储存寿命长;优异的耐磨性能、耐挠曲性能;优异的减震、防滑性能;较好的耐温性能;良好的耐化学品性能等等。聚氨酯多用于制造高档皮鞋、运动鞋、旅游鞋等。

实心轮胎;印刷、输送胶辊;压型胶辊;油封、垫圈球节、衬套轴承;O型圈;撑垫;鞋底、后根、包头;衬里;齿轮等,不同应用领域,选择的弹性体的硬度范围不同。

在矿山、冶金等行业的应用——筛板、摇床等

在汽车工业方面的应用——轮胎、密封圈等;

在轻工业方面的应用——聚氨酯鞋底料、聚氨酯合成革、聚氨酯纤维;

交通运输业——如汽车顶篷、内饰件(方向盘、仪表盘)等;

仿木材——高密度(密度300~700kg/m3)聚氨酯硬泡或玻璃纤维增强硬泡是结构泡沫塑料,又称仿木材,具有强度高、韧性好、结皮致密坚韧、成型工艺简单、生产效率高等特点,强度可比天然木材高,密度可比天然木材低,可替代木材用作各类高档制品。灌封材料——例如防水灌浆材料、堵漏材料、屋顶防水材料

花卉行业——PU花盆、插花泥等

PU半软泡Semi-rigid PU

聚氨酯发泡过程中有哪些影响因素?

聚氨酯发泡过程中有哪些影响因素?聚氨酯发泡是以异氰酸酯和聚醚多元醇为主要原料,在发泡剂、催化剂、阻燃剂等多种助剂的作用下,通过专用设备混合,经高压喷涂现场发泡而成的高分子聚合物。

聚氨酯泡沫材料有软泡材料和硬泡材料两种,其中,软泡材料为开孔结构,硬泡材料为闭孔结构,而软泡材料又分为结皮和不结皮两种。

聚氨酯软泡材料的主要功能是缓冲,因此常用于沙发家具、枕头、坐垫、玩具、服装以及隔音内衬。

聚氨酯硬泡材料则是一种具有保温与防水功能的新型合成材料,其导热系数很低,仅0.022~0.033W/(m.K),相当于挤塑板的一半,是目前所有保温材料中导热系数最低的。

硬质聚氨酯泡沫塑料主要应用在建筑物外墙保温、屋面防水保温一体化、冷库保温隔热、管道保温材料、建筑板材、冷藏车及冷库隔热材等方面。

既然聚氨酯发泡材料性能如此多样,应用如此广泛,那么,发泡过程中的哪些因素会对生成的泡沫材料的性能产生影响,聚氨酯发泡材料的性能究竟与哪些因素有关呢?洛阳天江化工新材料有限公司经多次实验研究发现,原料的羟值、不饱和度、酸值、色值与分子量的大小,以及水分、钾离子、抗氧剂等的加入量均会对制成的聚氨酯泡沫材料的性能产生影响。

下面,洛阳天江化工的专家针对这些影响因素分别为大家做出了讲解:一、多元醇羟值大小的影响一般多元醇化合物的官能度越大、羟值越高,则制得的泡沫塑料硬度越大,机械物理性能越好,耐温性能也越好,但与异氰酸酯等其他组分的互溶性则会随官能度以及羟值的增大而变差。

羟基化合物与异氰酸酯的反应是聚氨酯合成中最常见、最基础的反应之一。

在羟基含量相同的情况下,官能度越大的多元醇反应速率越大,反应物的粘度增加越快。

在官能度相同的情况下,羟值越高的聚醚多元醇反应活性越高,与异氰酸酯的反应性也越强;反之,羟值越低的聚醚多元醇的反应活性越低,与异氰酸酯的反应性也越。

异氰酸酯与水的反应以及异氰酸酯与多元醇的反应作为聚氨酯发泡过程中的两大主反应,两者的反应活性应相当。

关于聚氨酯泡沫塑料发泡的研究

二、聚氨酯发泡工艺

制造方法简介

针对座椅泡沫,成型方法主要是模具成型,就是把液体物料通过计量泵的计算,由合头充分混合后注入 模具,在模具内固化成型。

模塑发泡示意图

二、聚氨酯发泡工艺

座椅泡沫模具:按结构分-----两片式模具(上模、下模) 常用模具材料:钢、铝、铸铝环氧??

泡沫模具内容

2、聚氨酯发泡工艺

底部空洞

1锡助剂量太多

4 泡体底部出现蜂窝状孔洞两层皮 2料温太高

出现

3底纸不平或倾倒料时泼溅

1减少锡助剂用量 2调整料温 3正确操作

5

烧心 泡体内部发黄变质没有强度易撕 碎、冒烟

发泡过程中放热太多且不能尽快散发出去,是 导致内燃的危险因素

1检查TDI计量是否准确 2检查H2O用量是否太多

2、聚氨酯发泡工艺

一、聚氨酯软泡发泡原理简介

3、主要发泡过程及主要化学反应

⑤熟化过程 (3)脲基甲酸酯反应( 氨基甲酸酯基团中氮原子上的氢与异氰酸酯反应,形成脲基甲酸酯)

(4)缩二脲反应(脲基中氮原子上的氢与异氰酸酯反应形成缩二脲)

蓖麻油聚醚多元醇在聚氨酯软泡中的应用

蓖麻油聚醚多元醇在聚氨酯软泡中的应用1. 引言1.1 研究背景蓖麻油聚醚多元醇是一种具有良好生物可降解性和可再生性的多元醇,通过与异氰酸酯基团反应可以制备出聚氨酯软泡材料。

聚氨酯软泡材料具有优异的弹性和吸能性能,被广泛应用于家具、床垫、汽车座椅等领域。

目前对蓖麻油聚醚多元醇在聚氨酯软泡中的应用研究尚不够深入,其合成方法和性能特点有待进一步探讨。

本文旨在通过对蓖麻油聚醚多元醇的合成与性能特点、在聚氨酯软泡中的应用效果、影响因素的探讨以及实验验证,对其在聚氨酯软泡中的应用进行深入研究,为环保材料的开发和应用提供新思路。

1.2 研究意义蓖麻油聚醚多元醇是一种新型的多元醇材料,具有较高的氢氧化值和亲水性,同时具有良好的耐酸碱性和热稳定性。

由于其独特的化学结构和性质,蓖麻油聚醚多元醇在聚氨酯软泡的制备中具有广阔的应用前景。

研究表明,将蓖麻油聚醚多元醇应用于聚氨酯软泡中可以有效提高泡沫材料的柔软性和弹性,使其具有更好的吸震性能和舒适性。

由于蓖麻油聚醚多元醇具有较高的氢氧化值,可以改善聚氨酯软泡的质地和密度,提高其耐磨性和耐压性,从而延长材料的使用寿命。

研究蓖麻油聚醚多元醇在聚氨酯软泡中的应用具有重要的意义。

通过深入探究其合成方法和性能特点,可以为聚氨酯软泡的改性和优化提供有效的技术支持,为泡沫材料的研发和应用拓展新的思路和途径。

实现聚氨酯软泡材料的性能提升和多样化应用,推动泡沫材料行业的发展和进步。

2. 正文2.1 蓖麻油聚醚多元醇的合成与性能特点蓖麻油聚醚多元醇是一种新型生物可降解聚醚多元醇,其合成过程主要包括蓖麻油的提取、氢化处理和环氧化反应。

蓖麻油中含有大量的不饱和脂肪酸,这些脂肪酸在氢化过程中可以得到醇化反应,生成蓖麻油聚醚多元醇。

蓖麻油聚醚多元醇合成的反应温和,没有副产物生成,具有绿色环保的特点。

蓖麻油聚醚多元醇具有许多优异的性能特点,如低粘度、高反应活性、较高的羟值和丰富的官能团等。

这些特点使得蓖麻油聚醚多元醇在聚氨酯软泡的制备过程中表现出色。

聚氨酯软泡市场分析报告

聚氨酯软泡市场分析报告1.引言1.1 概述概述:聚氨酯软泡市场是指以聚氨酯为原料生产的软泡材料在市场上的运营情况。

聚氨酯软泡具有轻质、绝缘、吸音、耐磨、耐腐蚀等特点,广泛应用于家具制造、汽车制造、建筑装饰、包装材料等领域。

随着全球轻工业和汽车工业的不断发展,聚氨酯软泡市场呈现出蓬勃的发展态势。

本报告旨在对聚氨酯软泡市场进行深入分析,为相关行业和投资者提供可靠的市场情报和发展趋势。

文章结构部分的内容如下:1.2 文章结构:本报告主要分为三个部分,包括引言、正文和结论。

在引言部分,将对聚氨酯软泡市场进行概述,介绍本报告的结构和目的,并对市场进行总结。

正文部分将主要包括聚氨酯软泡市场概况、聚氨酯软泡的应用领域和市场趋势分析三个方面的内容。

通过对市场现状、应用领域和趋势的分析,全面了解聚氨酯软泡市场的发展情况。

结论部分将对本报告的主要发现进行总结,并展望聚氨酯软泡市场的未来前景,最终对文章进行总结。

1.3 目的目的:本报告的主要目的是对聚氨酯软泡市场进行全面的分析和研究,以深入了解其市场现状、发展趋势、应用领域以及市场前景展望。

通过对市场的深入剖析,希望能为相关企业、投资者以及行业从业者提供可靠的参考,帮助他们更好地把握市场动态,制定合理的发展策略,实现可持续的发展和盈利。

同时,也希望通过本报告的撰写,对聚氨酯软泡市场的相关研究工作做出贡献,为行业的发展提供有益的信息和借鉴经验。

1.4 总结在本文中,我们对聚氨酯软泡市场进行了深入的分析和研究。

通过对聚氨酯软泡市场概况、应用领域和市场趋势的分析,我们发现了该市场的发展现状和未来趋势。

在市场概况部分,我们了解到聚氨酯软泡在各个行业中的广泛应用,并且市场规模不断扩大。

在应用领域部分,我们发现聚氨酯软泡在家具、汽车、航空航天等领域具有重要作用,而且在新的应用领域也逐渐崭露头角。

通过市场趋势分析,我们发现聚氨酯软泡市场随着技术的不断进步和消费需求的不断变化,将呈现出更多的发展机遇和挑战。

聚氨酯软质泡沫塑料

聚氨酯软质泡沫塑料一、前言聚氨酯软泡系列产品主要包括块状.连续.海绵、高回弹泡沫(HR)、自结皮泡沫、慢回弹泡沫、微孔泡沫以及半硬质吸能泡沫等。

这类泡沫仍占聚氨酯产品总量的50%左右。

应用面日渐扩大的一个大品种,它已涉及到国民经济的各个领域:家电、汽车、家装、家具、火车、轮船、航天等诸多领域。

PU软泡自上世纪50年代问世以来,尤其是进入21世纪之后,不论技术上还是品种与产品产量上都有一个飞跃发展。

突出的是:环保型PU软泡,即绿色聚氨酯产品;●低VOC值PU软泡;●低雾化PU软泡;●全水PU软泡;●全MDI系列软泡;●难燃、低烟、全MDI系列泡沫;●反应型高分子量催化剂、稳定剂、阻燃剂以及防老剂等新品种助剂;●低不饱和度、低单醇含量的多元醇;●超低密度的优异物性的PU软泡;●低共振频率、低传递性PU软泡;●聚碳酸酯二元醇、聚ε-己内酯多元醇、聚丁二烯二醇、聚四氢呋喃等特种多元醇;●液态CO2发泡技术、负压发泡技术等。

·总之,新品种、新技术的出现,促进了PU软泡进一步发展。

二、成泡原理:若要合成出理想的符合要求的PU软泡,必须了解泡沫体系的化学反应原理,才能选择合适的主辅原料与制造工艺。

聚氨酯工业发展到今天,已不是仿制阶段,而是根据最终制品的性能要求,通过原料结构、合成技术手段,才能达到,为此,掌握好成泡原理至关重要。

聚氨酯泡沫塑料在合成过程中参与化学变化,影响泡沫结构性能的变化因素较复杂,其中不仅涉及异氰酸酯与聚醚(酯)醇、水之间的化学反应,而且也涉及到起泡的胶体化学,其化学反应有扩链、起泡与交联等过程。

它又与参加反应的物质结构、官能度、分子量等均有影响。

一般聚氨酯泡沫塑料合成的总反应可用下面公式表示:但实际情况较为复杂,现就重要反应归纳如下:1、扩链多官能度的异氰酸酯与聚醚(酯)醇,尤其是二官能度化合物,其扩链按下式进行:发泡体系中,一般异氰酸酯用量是大于含活泼氢化合物的,即所讲的反应指数是大于1,通常取1.05,所以发泡过程中扩链最终产品末端应是异氰酸酯基团。

聚氨酯软泡常见问题及解决方法

3,5

Stabilisator OS 22 0,8

Desmorapid PS 208 0,3

Desmorapid SO

0,17

Desmodur T 80

44,3

Index

108

聚醚多元醇

水 稳定剂 胺类催化剂 锡类催化剂

异氰酸酯 指数

Air Flow: 空气流动性

Top Center Bottom

60 mm 顶部 80 mm 中部 100 mm 底部

Mixed by the lab stirring 用搅拌器搅拌

Trouble Page 2

Troubleshooting问题的出现与解决 Foams and the Cause经常出现的问题及其原因

Formulation 1 (Reference) 参考配方1

Arcol 1108

100

Water

Troubleshooting Flexible Foam 培训:软泡常见问题和解决方法

Trouble Page 1

Troubleshooting Training问题的出现与解决

Procedure of Polyether Foam in the Lab实验室发泡

Procedure 过程

Put the material to the mix cup 将原料倒入搅拌杯中

Trouble

Troubleshooting问题的出现与解决 Foams and the Cause经常出现的问题及其原因

Formulation 2

配方2

Arcol 1108

100

Water

3,5

Stabilisator OS 22 0,4

Desmorapid PS 208 0,3

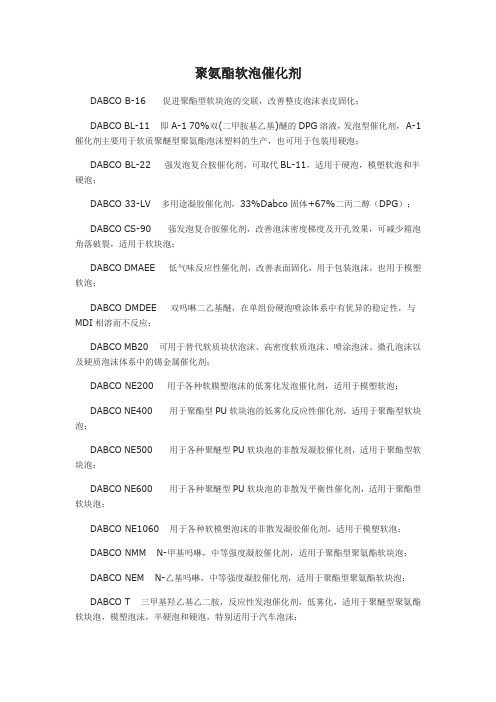

聚氨酯软泡催化剂

聚氨酯软泡催化剂DABCO B-16 促进聚酯型软块泡的交联,改善整皮泡沫表皮固化;DABCO BL-11 即A-1 70%双(二甲胺基乙基)醚的DPG溶液,发泡型催化剂, A-1催化剂主要用于软质聚醚型聚氨酯泡沫塑料的生产,也可用于包装用硬泡;DABCO BL-22 强发泡复合胺催化剂,可取代BL-11,适用于硬泡,模塑软泡和半硬泡;DABCO 33-LV 多用途凝胶催化剂,33%Dabco固体+67%二丙二醇(DPG);DABCO CS-90 强发泡复合胺催化剂,改善泡沫密度梯度及开孔效果,可减少箱泡角落破裂,适用于软块泡;DABCO DMAEE 低气味反应性催化剂,改善表面固化,用于包装泡沫,也用于模塑软泡;DABCO DMDEE 双吗啉二乙基醚,在单组份硬泡喷涂体系中有优异的稳定性,与MDI相溶而不反应;DABCO MB20 可用于替代软质块状泡沫、高密度软质泡沫、喷涂泡沫、微孔泡沫以及硬质泡沫体系中的锡金属催化剂;DABCO NE200 用于各种软膜塑泡沫的低雾化发泡催化剂,适用于模塑软泡;DABCO NE400 用于聚酯型PU软块泡的低雾化反应性催化剂,适用于聚酯型软块泡;DABCO NE500 用于各种聚醚型PU软块泡的非散发凝胶催化剂,适用于聚酯型软块泡;DABCO NE600 用于各种聚醚型PU软块泡的非散发平衡性催化剂,适用于聚酯型软块泡;DABCO NE1060 用于各种软模塑泡沫的非散发凝胶催化剂,适用于模塑软泡;DABCO NMM N-甲基吗啉,中等强度凝胶催化剂,适用于聚酯型聚氨酯软块泡;DABCO NEM N-乙基吗啉,中等强度凝胶催化剂,适用于聚酯型聚氨酯软块泡;DABCO T 三甲基羟乙基乙二胺,反应性发泡催化剂,低雾化,适用于聚醚型聚氨酯软块泡,模塑泡沫,半硬泡和硬泡,特别适用于汽车泡沫;DABCO T-9 97%辛酸亚锡与3%2-乙基己酸混合物;适用于聚醚型软块泡,还用于聚氨酯涂料、弹性体、室温固化硅橡胶等;DABCO TMEDA 四甲基乙二胺,中等活性发泡催化剂,发泡/凝胶平衡催化剂,促进表皮形成,适用于热模塑软泡;DABCO TMPDA 四甲基丙二胺,适用于聚氨酯泡沫塑料,微孔弹性体等;DABCO XDM 模塑软泡辅助性催化剂,改善表皮固化,适用于模塑软泡和半硬泡;Polycat 15 四甲基二丙烯三胺,反应性催化剂,促进表面固化,主要用于模塑软泡和半硬泡,也用于聚醚型聚氨酯软泡;Polycat 17 羟乙基亚丙基二胺,低雾化反应性平衡性胺催化剂,可用于枕头生产;Polycat 58 用于模塑泡沫的低气味表皮固化催化剂,用于模塑软泡、半硬泡、鞋底;Polycat 77 双(二甲氨丙基)甲胺,凝胶剂发泡平衡性催化剂,制开孔泡沫,增强模塑泡沫回弹性,用于软泡和硬泡;Polycat 92 复合胺,用于软泡和硬泡,延迟乳白,特别适用于慢回弹;Jeffcat ZR-50 双(二甲氨基丙基)异丙醇胺,反应性凝胶催化剂,低散发性,适用于聚醚型聚氨酯软泡催化剂、微孔弹性体、RIM聚氨酯、硬泡等;Jeffcat ZF-10 三甲基羟乙基双氨乙基醚,高效反应性发泡催化剂,低散发性,适用于聚醚型聚氨酯软块泡、模塑泡沫、包装用硬泡等;Jeffcat DMP 二甲基哌嗪,聚氨酯发泡/凝胶平衡性催化剂,适用于聚氨酯软泡、硬泡、涂料和胶黏剂等;PC CAT NP10 N-(二甲氨丙基)而异丙醇胺,反应性凝胶催化剂,低散发性,适用于聚醚型聚氨酯软泡、微孔弹性体、RIM聚氨酯、硬泡等;PC CAT TAP 三甲基胺乙基哌嗪,热敏型催化剂,适用于聚氨酯弹性体;供应商新典化学材料(上海)有限公司本公司还供应下列聚氨酯催化剂:二甲基环己胺(DMCHA):聚氨酯硬泡催化剂N,N-二甲基苄胺(BDMA):在聚氨酯行业是聚酯型聚氨酯块状软泡、聚氨酯硬泡及胶黏剂涂料的催化剂,主要用于硬泡三乙烯二胺:聚氨酯高效催化剂,用于软泡双(二甲氨基乙基)醚:高催化活性的聚氨酯催化剂,多用于聚氨酯软泡N,N-二甲基乙醇胺:聚氨酯反应型催化剂五甲基二乙烯三胺(PMDETA):聚氨酯凝胶发泡催化剂,广泛用于聚氨酯硬泡2,4,6-三(二甲氨基甲基)苯酚(DMP-30):聚氨酯三聚催化剂,也可作环氧促进剂双吗啉二乙基醚(DMDEE):聚氨酯强发泡催化剂二甲氨基乙氧基乙醇(DMAEE):用于硬质包装泡沫的低气味反应性催化剂二月桂酸二丁基锡(T-12):聚氨酯强凝胶性催化剂三(二甲氨基丙基)六氢三嗪(PC-41):具有优异发泡能力的高活性三聚共催化剂四甲基乙二胺(TEMED):中等活性发泡催化剂,发泡/凝胶平衡性催化剂四甲基丙二胺(TMPDA):可用于泡沫塑料微孔弹性体的催化剂,也可作环氧促进剂四甲基己二胺(TMHDA):特别用于聚氨酯硬泡,是发泡/凝胶平衡性催化剂三甲基羟乙基丙二胺(Polycat 17):反应性低烟雾平衡性叔胺催化剂三甲基羟乙基乙二胺(Dabco T):反应性发泡催化剂,具有低雾化性新典化学。

软泡聚氨酯配方原材料成本分析

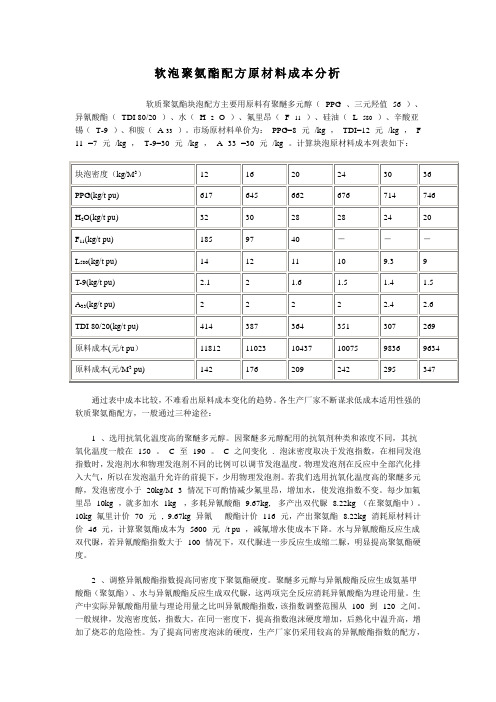

软泡聚氨酯配方原材料成本分析软质聚氨酯块泡配方主要用原料有聚醚多元醇(PPG、三元羟值56)、异氰酸酯(TDI 80/20)、水(H2O)、氟里昂(F11)、硅油(L580)、辛酸亚锡(T-9)、和胺(A33)。

市场原材料单价为:PPG=8元/kg,TDI=12元/kg,F11=7元/kg,T-9=30元/kg,A33=30元/kg。

计算块泡原材料成本列表如下:通过表中成本比较,不难看出原料成本变化的趋势。

各生产厂家不断谋求低成本适用性强的软质聚氨酯配方,一般通过三种途径:1、选用抗氧化温度高的聚醚多元醇。

因聚醚多元醇配用的抗氧剂种类和浓度不同,其抗氧化温度一般在150。

C至190。

C之间变化.泡沫密度取决于发泡指数,在相同发泡指数时,发泡剂水和物理发泡剂不同的比例可以调节发泡温度。

物理发泡剂在反应中全部汽化排入大气,所以在发泡温升允许的前提下,少用物理发泡剂。

若我们选用抗氧化温度高的聚醚多元醇,发泡密度小于20kg/M3情况下可酌情减少氟里昂,增加水,使发泡指数不变。

每少加氟里昂10kg,就多加水1kg ,多耗异氰酸酯9.67kg, 多产出双代脲8.22kg(在聚氨酯中)。

10kg氟里计价70元, 9.67kg异氰酸酯计价116元,产出聚氨酯8.22kg消耗原材料计价46元,计算聚氨酯成本为5600元/t pu,减氟增水使成本下降。

水与异氰酸酯反应生成双代脲,若异氰酸酯指数大于100情况下,双代脲进一步反应生成缩二脲,明显提高聚氨酯硬度。

2、调整异氰酸酯指数提高同密度下聚氨酯硬度。

聚醚多元醇与异氰酸酯反应生成氨基甲酸酯(聚氨酯)、水与异氰酸酯反应生成双代脲,这两项完全反应消耗异氰酸酯为理论用量。

生产中实际异氰酸酯用量与理论用量之比叫异氰酸酯指数,该指数调整范围从100到120之间。

一般规律,发泡密度低,指数大,在同一密度下,提高指数泡沫硬度增加,后熟化中温升高,增加了烧芯的危险性。

为了提高同密度泡沫的硬度,生产厂家仍采用较高的异氰酸酯指数的配方,这种做法对聚氨酯成本的影响分析如下:在用水作发泡剂的聚氨酯发泡中,异氰酸酯指数为100时,1份水消耗异氰酸酯9.67份,生成 1.44份二氧化碳和投入的1份水,共损失 2.44份重量,只能生成8.22份聚氨酯产品,每公斤异氰酸酯可生成0.85公斤聚氨酯,其效益平衡点为Pu单价/TDI单价=9.67/8.22=1.176。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原料对软泡的影响

1、聚醚

聚醚作为主要原料,与异氰酸酯反应生成氨基甲酸酯,是泡沫制品的骨架反应。

在官能度相同的情况下,分子量增加时,泡沫的拉伸强度、伸长率和回弹性提高,同类聚醚的反应活性下降;在当量值(分子量/官能度)相同的情况下,官能度增加,则反应相对加快,生成聚氨酯的交联度提高,泡沫硬度随之提高,伸长率下降。

多元醇的平均关能度应在2.5以上,若平均关能度太低,泡沫体在受压后回复性较差。

若聚醚用量多,相当于其他原料(TDI、水、催化剂等)减少,易造成泡沫制品开裂或塌泡。

若聚醚用量少,泡沫制品偏硬、弹性降低,手感不好。

2、发泡剂

一般在制造密度大于21的聚氨酯块泡时,只使用水(化学发泡剂)做发泡剂,在低密度配方或超软配方中才使用二氯甲烷(MC)等低沸点化合物(物理发泡剂)作辅助发泡剂。

辅助发泡剂会使泡沫的密度及硬度下降,由于它的气化吸收了部分反应热会使固化减慢,需增加催化剂用量。

由于吸收热量,避免了烧芯的危险。

发泡能力可用发泡指数(100份聚醚所用水或水的当量数)来体现:m---发泡剂用量

发泡指数IF=m(水)+m(F-11)/10+m(MC.)/9(100分聚醚)

水作为发泡剂与异氰酸酯反应生成脲键并放出大量的CO2及热量,是一个链增长反应。

水量多,泡沫密度降低,硬度增加,同时泡孔支柱变小、变弱,降低了承载能力,易塌泡、裂泡。

消耗的TDI量增加,放热量多,易烧心。

若水量超过5.0份,则必须添加物理发泡剂以吸收部分热量,避免烧芯现象的发生。

水量少,催化剂用量相应减少,但密度增大。

3、甲苯二异氰酸酯

一般软泡用TDI80/20,2,4和2,6异构体的混合物。

可用冷却法制备T100即纯2,4TDI。

TDI用量=(8.68+m水×9.67)×TDI指数。

TDI指数一般110-120。

异氰酸酯指数在一定范围内增大,则泡沫硬度增大,但达到某一点后硬度不再显著增大,而撕裂强度、拉伸强度和伸长率下降,泡沫形成大孔,闭孔上升,回弹

率下降,表面长时间发粘,熟化时间长,引起烧芯。

异氰酸酯指数低,会造成泡沫裂纹,回弹性差,强度差,压缩永久变形较大,表面有潮湿感。

4、催化剂

胺:一般用A33其作用是促进异氰酸酯和水的反应,调整泡沫密度、气泡开孔率等,主要是促进发泡反应。

胺多:泡沫制品出现劈裂,泡沫中有孔或泡眼

胺少:泡沫出现收缩、闭孔,发出的泡沫制品底厚。

锡:一般用辛酸亚锡T-9;T-19是催化活性很高的凝胶反应催化剂,主要是促进凝胶反应,即后期反应。

锡多:胶化快,粘度增加,回弹性差,透气性差,造成闭孔现象。

若适当提高其用量可获得松弛的良好开孔泡沫塑料,进一步增大用量使泡沫逐渐变得紧密,以致收缩、闭孔。

锡少:凝胶不足,发泡过程造成劈裂。

边缘或顶部有开裂,并有脱坯、毛边现象。

减少胺或增加锡都可以在气体大量发生时增加聚合物气泡膜壁强度,从而减少中空或开裂现象。

聚氨酯泡沫塑料是否具有理想的开孔或闭孔结构,主要取决于泡沫形成过程中的凝胶反应速度和气体]膨胀速度是否平衡。

此平衡可通过调节配方中的叔胺催化剂以及泡沫稳定及等助剂的种类和用量实现。

5、泡沫稳定剂(硅油)

泡沫稳定剂是一类表面活性剂,可使聚脲在发泡体系中良好分散,起着“物理交联点”的作用,并能明显提高泡沫混合物的早期粘度,避免裂泡。

其一方面具有乳化作用,使泡沫物料各组分间的互溶性增强,另一方面加入有机硅表面活性剂后可降低液体的表面张力r,气体分散时所需增加的自由能减少,使分散在原料中的空气在搅拌混合过程中更易成核,有助于细小气泡的产生,调整泡沫气孔大小,控制泡孔结构,提高发泡稳定性;防止泡孔瘪泡、破裂,使泡沫壁具有弹性,控制泡沫孔径和均匀度。

其在发泡初期稳定泡沫,在发炮中期防止泡沫的并泡,在发泡后期使泡孔连通。

一般发泡剂、POP用量越多硅油用量越大。

用量多:使后期泡沫壁弹性增加,不宜破裂,泡孔细。

造成闭孔。

用量少:泡沫破裂,起发后塌泡,孔径较大,容易并泡。

6、温度的影响

聚氨酯的发泡反应随着物料温度的上升而加快,在敏感的配方中将会引起烧芯和着火的危险。

一般控制多元醇和异氰酸酯组分的温度不变。

发泡时泡沫密度降低料温相应提高。

同样配方,料温相同夏季气温高,反应速度加快,导致泡沫密度、硬度下降,伸长率增加,机械强度增加。

夏季可适当提高TDI指数以纠正硬度的下降。

7、空气湿度的影响

湿度增加,由于泡沫中的异氰酸酯基部分与空气中的水分反应,造成硬度下降,所以发泡时可适当增加TDI用量。

过大时会造成熟化温度过高引起烧心。

8、大气压的影响

同样配方,在海拔高的地方发泡,泡沫制品密度小。

注:

1、在泡沫塑料形成过程中,凝胶反应与发泡反应同在发生,但各

反应间存在竞争,一般发泡反应速度大于凝胶反应速度。

凝胶反应---氨基甲酸酯的形成反应,(与-OH的反应)

发泡反应---指有水参加的反应,生成脲并产生气泡

2、成核剂---引起气泡形成的物质,如体系中微细固体颗粒、液体

泡沫稳定剂或是本来溶解在物料中的细微气泡等;包括溶解在多元醇和异氰酸酯中的空气或氮气、二氧化碳、泡沫稳定剂、炭黑等填料。

可是气体在物料中产生更多的气泡;稳定及越多生成的泡孔就越细。

发泡体系中形成的气泡数量和泡沫塑料中泡孔的大小取决于外加成核剂的作用;成核剂多,气泡多,泡孔小。

当温度升高时,气体在液体中溶解度降低,因而会有更多的气泡形成或使先前的起跑长大。

乳白时间长,有利于大气泡的生长。

增加催化剂量,可缩短乳白时间,由于凝胶反应和气泡形成的竞争反应可得到细孔泡沫。

3、泡沫是否具有理想的开孔或闭孔结构,主要取决于泡沫形成过程中的凝胶速度和气体膨胀速度是否平衡。

这一平衡可以通过调节配方中的叔胺催化剂以及泡沫稳定剂等助剂的种类和用量来实现。