新能源材料-锂离子电池正极材料、负极、电解质、隔膜材料,生产工艺189页PPT

锂离子电池的制作流程

锂离子电池的制作流程1.负极材料的制备:2.正极材料的制备:锂离子电池的正极材料有多种选择,常见的有锂铁磷酸盐(LiFePO4)和三元材料(如锰酸锂、钴酸锂和镍酸锂的复合物)。

正极材料的制备通常采用固态反应或湿法合成。

然后,将正极材料与导电剂和粘结剂混合,并添加适量的溶剂,制成正极材料浆料。

3.电解液的制备:电解液是锂离子电池中起电导和传递锂离子作用的重要组成部分。

一般采用有机溶剂和锂盐混合制备电解液。

有机溶剂通常是碳酸酯、环状碳酸酯或甘醇醚等。

锂盐主要有氟化锂、磷酸锂或六氟磷酸锂等。

制备电解液时需要注意溶剂和锂盐的纯度和配比,以及获得高电导率的条件。

4.卷绕和层叠:卷绕和层叠是组装锂离子电池的关键步骤。

首先,在电解液中混合正负极材料与导电剂的浆料,制备正负极片。

然后,将正负极片和隔膜交替层叠在一起,形成电池芯。

层叠过程中需要注意电极片之间的对齐和紧密贴合,以及避免正负极短路。

5.紧凑和封装:将层叠好的电池芯放在压力机中,经过一定的压力和温度下进行紧凑处理。

这一步骤有助于提高电池芯的紧凑度和一致性。

然后,将电池芯封装在铝塑复合膜或铝箔袋中,并进行密封。

封装过程中需要注意避免氧气和水分的进入,以提高电池的安全性和稳定性。

6.电池性能测试和整理:整理是指将制作好的电池按照一定的标准进行测试和分类整理。

主要测试项包括电池容量、内阻、循环寿命、温度特性等。

根据测试结果,将电池按照性能等级进行分类。

以上就是锂离子电池的制作流程。

锂离子电池的制作过程需要严格的操作和控制,以确保电池的性能和安全性。

同时,不同厂商和应用场景可能有所差异,上述流程仅为一般制作流程的概述。

锂电池生产工艺流程

锂电池生产工艺流程锂电池是一种以锂金属或锂化合物为负极材料的电池,具有高能量密度、长寿命和轻质化的特点,因此在移动电源、电动汽车和储能领域得到了广泛应用。

锂电池的生产工艺流程是一个复杂的系统工程,包括原材料准备、正负极材料的制备、电池组件的装配等多个环节。

下面将对锂电池生产工艺流程进行详细介绍。

首先,原材料准备是锂电池生产的第一步。

主要原材料包括锂盐、电解质、正负极活性材料等。

其中,锂盐是锂电池的重要原料,常用的有碳酸锂、氢氧化锂等。

电解质是电池中的重要组成部分,可以提供离子传导通道。

正负极活性材料是电池中的正负极材料,如钴酸锂、磷酸铁锂等。

这些原材料的选取和准备对电池性能有着重要影响。

其次,正负极材料的制备是锂电池生产的关键环节之一。

正极材料通常是由钴、镍、锰等金属氧化物与石墨、碳黑等混合制备而成,通过混合、成型、烘干等工艺步骤完成。

而负极材料则通常由石墨、碳黑等材料制备而成。

在制备过程中,需要控制好材料的比例、热处理工艺等参数,以确保正负极材料的性能达到要求。

接下来,电池组件的装配是锂电池生产的另一个重要环节。

这包括正负极片的涂覆、卷绕、成型、注液、封口等工艺步骤。

在这一过程中,需要严格控制每个工艺环节的参数,确保电池组件的质量和性能。

同时,还需要进行严格的品质检测和控制,以确保电池组件的安全性和可靠性。

最后,成品电池的测试和包装是锂电池生产的最后环节。

在这一过程中,需要对成品电池进行性能测试,包括容量、循环寿命、安全性等指标的检测。

同时,还需要对电池进行包装,以确保在运输和使用过程中的安全性和稳定性。

综上所述,锂电池生产工艺流程涉及多个环节,包括原材料准备、正负极材料的制备、电池组件的装配、成品电池的测试和包装等。

每个环节都对电池的性能和质量有着重要影响,需要严格控制和管理。

只有通过精细化的工艺流程和严格的质量控制,才能生产出性能优良、安全可靠的锂电池产品。

锂离子电池生产流程

锂离子电池生产流程锂离子电池是一种广泛应用于移动电子设备、电动车辆和储能系统等领域的重要能量储存设备。

其生产过程经历了多个关键步骤,包括原材料准备、正负极材料制备、电池组装和测试等环节。

本文将详细介绍锂离子电池的生产流程。

首先,锂离子电池的生产过程始于原材料的准备。

其中,正极材料通常采用氧化物,如钴酸锂、镍酸锂和锰酸锂等;而负极材料则常使用石墨或硅等物质。

此外,电解质和隔膜也是锂离子电池的重要组成部分,它们分别用于电池的导电和隔离功能。

这些原材料的质量和性能直接影响着最终电池产品的性能和稳定性。

其次,正负极材料的制备是锂离子电池生产的关键环节之一。

正极材料的制备过程包括搅拌、干燥、成型和烘烤等步骤,以确保其具有良好的导电性和结构稳定性。

而负极材料的制备则需要进行球磨、混合和成型等工艺,以提高其比表面积和充放电性能。

此外,电解质和隔膜的制备也需要严格控制工艺参数,以保证其在电池运行过程中的安全性和稳定性。

随后,正负极材料和电解质等组件将被送往电池组装车间进行装配。

在这一阶段,工人们需要按照严格的操作规程,将正负极片、隔膜和电解质等组件层层叠加,并采用特定的压合工艺,以确保电池内部的紧凑结构和良好的电池性能。

此外,电池的封装和连接也是电池组装过程中需要重点关注的环节,以确保电池的安全性和可靠性。

最后,装配完成的电池将进行严格的测试和质量控制。

其中,包括电池容量测试、循环寿命测试、高低温性能测试和安全性能测试等。

这些测试将确保电池产品符合相关的标准和规定,以满足不同应用场景的需求。

综上所述,锂离子电池的生产流程包括原材料准备、正负极材料制备、电池组装和测试等多个环节。

每个环节都需要严格控制工艺参数和质量标准,以确保最终产品具有良好的性能和稳定性。

随着科技的不断进步,锂离子电池的生产工艺也在不断优化和改进,以满足不断增长的市场需求和环保要求。

锂离子生产工艺

锂离子生产工艺锂离子生产工艺是指用于生产锂离子电池的一系列过程和技术。

锂离子电池是目前应用广泛的电池类型之一,其具有高能量密度、长循环寿命和低自放电等优点。

锂离子生产的工艺可以分为三个主要步骤:正极材料制备、负极材料制备和电解液制备。

正极材料制备是锂离子电池中至关重要的一步。

常见的正极材料有三种,分别是钴酸锂(LiCoO2)、锰酸锂(LiMn2O4)和磷酸铁锂(LiFePO4)。

这些正极材料通常以粉末的形式存在,制备过程中需要进行混合、烧结和研磨等工艺。

此外,为了提高正极材料的电化学性能,有时还需要对其进行表面改性,如使用导电剂和聚合物进行包覆。

负极材料制备通常以石墨为主,也可以使用硅等材料进行改性。

制备过程包括石墨烘干、石墨颗粒的选择和筛分等。

石墨通常需要经过高温处理,以保证其结构稳定和导电性能。

电解液制备是锂离子电池生产中的关键环节之一。

电解液由有机溶剂和锂盐组成。

常用的有机溶剂有碳酸乙烷、丙二醇、二甘醇醚等。

锂盐通常采用氯化锂(LiCl)、氟化锂(LiF)或六氟磷酸锂(LiPF6)。

制备过程中需要进行严格的精确配比和混合,以保证电解液的稳定性和性能。

在锂离子电池的生产工艺中,还有一些附加步骤,如电池组装、密封和充电等。

电池组装一般包括正负极材料的叠层、隔膜的添加和电解液的注入等。

密封过程涉及到电池的封口和包装,以确保其内部不泄漏并防止外部环境对其影响。

充电是电池的最后一个步骤,通过充电可以使电池储存能量,并使正负极之间的锂离子重新分布。

总的来说,锂离子生产工艺是一个复杂的过程,需要各种材料和工艺的配合。

随着科技的发展,锂离子生产工艺也在不断创新和改进,以提高电池的性能和可靠性,降低成本,并推动锂离子电池在能源领域的广泛应用。

锂离子电池生产流程

锂离子电池生产流程

锂离子电池生产流程大致可以分为五个步骤:原材料制备、电池组件制造、电池组装、测试与包装、整合与分发。

1. 原材料制备:首先是准备正极材料、负极材料和电解液。

正极材料通常是锂化合物,如锂铁磷酸盐、锂镍锰酸盐等;负极材料通常使用石墨或锂金属;电解液是由溶解锂盐于

有机溶剂中得到的。

这些原材料需要进行精确的配比和处理,以确保电池性能。

2. 电池组件制造:在这一步骤中,将正负极材料分别涂布

在导电箔上,并进行烘干和压制,制成正负极片。

然后,

将这些正负极片叠加在一起,使用隔膜将它们隔开,形成

电池组件。

3. 电池组装:在这一步骤中,将电池组件与电解液注入容

器中,然后用密封材料密封容器,形成电池单体。

通常会

使用自动化设备来进行组装,以提高生产效率和质量。

4. 测试与包装:生产的电池单体需要经过各种测试,以确

保其性能和安全性符合标准。

这些测试包括容量测试、内

阻测试、电化学性能测试等。

通过测试后,电池单体会进

行包装,通常采用塑料或铝箔包装,以保护电池。

5. 整合与分发:在这一步骤中,已经测试和包装好的电池

单体将被整合成电池组,并添加保护电路板和外壳等附件。

然后,电池组将进行最终测试,以确保其性能和安全性。

最后,将电池组分发到市场上的各种应用领域。

锂电池制造工艺流程

锂电池制造工艺流程锂电池制造工艺流程锂电池是一种常见的充电池种类,广泛应用于手机、平板电脑、笔记本电脑等电子产品中。

它具有高能量密度、长寿命、轻巧等特点,因此备受消费者的喜爱。

下面将介绍锂电池的制造工艺流程。

首先,制造锂电池的第一步是准备正极材料。

正极材料主要是由锂化合物组成,常用的有锰酸锂、三元材料和钴酸锂。

这些材料需要进行混合、研磨和过筛等工艺步骤,以获得均匀的材料。

接着,制造锂电池的第二步是准备负极材料。

负极材料主要是由石墨组成,首先需要将石墨进行研磨和过筛等工艺步骤,以获得均匀的石墨颗粒。

然后将石墨与聚合物进行混合,形成均匀的石墨浆料。

然后,制造锂电池的第三步是制备电解液。

电解液是锂电池中的重要组成部分,常用的电解液是由溶解锂盐在有机溶剂中得到的。

制备电解液需要严格控制温度和湿度,确保电解液的质量和稳定性。

接下来,制造锂电池的第四步是制备隔膜。

隔膜是将正极材料和负极材料隔开的关键部分,常用的隔膜是由聚合物材料制成的。

制备隔膜需要进行模压、切割和涂覆等工艺步骤,以获得均匀的隔膜。

最后,制造锂电池的最后一步是组装。

组装是将前面准备好的正极材料、负极材料、电解液和隔膜等部分进行统一的装配。

组装需要严格控制环境温度和湿度,以确保组装过程的质量和效率。

以上就是锂电池制造的主要工艺流程。

当然,锂电池的制造过程还有一些细节工艺和质量控制,以确保锂电池产品的性能和安全性。

锂电池的制造工艺不仅涉及材料的制备,还需要掌握相关的设备和技术。

随着科技的发展,锂电池的制造工艺也在不断改进和创新,以满足不断增长的市场需求。

锂离子电池的结构组成

锂离子电池的结构组成锂离子电池是一种常用的可充电电池,其结构组成主要包括正极、负极、电解质和隔膜四个部分。

1. 正极正极是锂离子电池中的重要组成部分,它通常由锂化合物、导电剂和粘结剂组成。

常用的正极材料有钴酸锂、锰酸锂、镍酸锂等。

正极材料能够释放出锂离子,通过电解质与负极之间的离子传输实现电池的充放电过程。

2. 负极负极是锂离子电池中的另一个重要组成部分,它通常由碳材料构成,如石墨。

在充电过程中,锂离子从正极释放出来,经过电解质传输到负极,被负极材料的结构吸附嵌入其中。

而在放电过程中,锂离子则从负极脱嵌,返回正极。

3. 电解质电解质是锂离子电池中的重要组成部分,它通常是一种能够导电的溶液或固体物质。

在充放电过程中,锂离子通过电解质在正负极之间进行传输。

电解质需要具备良好的离子导电性能和化学稳定性,以确保电池的高效工作和安全性。

4. 隔膜隔膜是锂离子电池中的关键组件,它位于正负极之间,起到隔离正负极的作用,防止短路和电池内部反应的发生。

隔膜需要具备较高的离子传输率和良好的机械性能。

常见的隔膜材料有聚烯烃膜、聚合物复合膜等。

除了上述主要组成部分,锂离子电池还包括连接件、集流体和外壳等。

连接件用于连接正负极和电解质,以及连接多个电池单元形成电池组。

集流体则用于收集电流,将其引导到外部电路中。

外壳则起到保护电池内部结构和隔离外界环境的作用。

总结起来,锂离子电池的结构组成包括正极、负极、电解质和隔膜等核心部分,以及连接件、集流体和外壳等辅助部分。

这些组成部分相互协作,通过离子传输和电荷转移实现了电池的充放电过程,使锂离子电池成为一种高效、可靠的可充电电池。

锂电池隔膜生产工艺

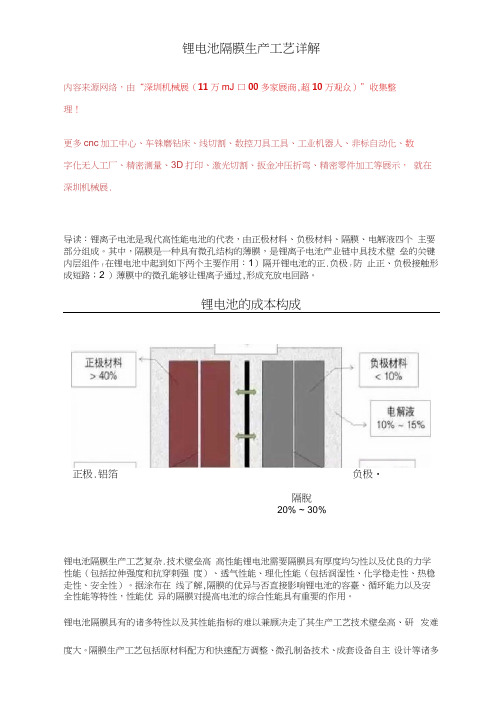

锂电池隔膜生产工艺详解内容来源网络,由“深圳机械展(11万mJ 口00多家展商,超10万观众)”收集整理!更多cnc加工中心、车铢磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、扳金冲压折弯、精密零件加工等展示,就在深圳机械展.导读:锂离子电池是现代高性能电池的代表,由正极材料、负极材料、隔膜、电解液四个主要部分组成。

其中,隔膜是一种具有微孔结构的薄膜,是锂离子电池产业链中具技术壁垒的关键内层组件f在锂电池中起到如下两个主要作用:1)隔开锂电池的正.负极r防止正、负极接触形成短路;2 )薄膜中的微孔能够让锂离子通过,形成充放电回路。

锂电池的成本构成正极.铝箔负极・隔脫20% ~ 30%锂电池隔膜生产工艺复杂.技术壁垒高高性能锂电池需要隔膜具有厚度均匀性以及优良的力学性能(包括拉伸强度和抗穿刺强度)、透气性能、理化性能(包括润湿性、化学稳走性、热稳走性、安全性)。

据涂布在线了解,隔膜的优异与否直接影响锂电池的容臺、循环能力以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用。

锂电池隔膜具有的诸多特性以及其性能指标的难以兼顾决走了其生产工艺技术壁垒高、研发难度大。

隔膜生产工艺包括原材料配方和快速配方调整、微孔制备技术、成套设备自主设计等诸多工艺。

其中,微孔制备技术是锂电池隔膜制备工艺的核心,根据微孔成孑湖理的区别可以将隔膜工艺分为干法与湿法两种。

锂电池隔膜产品干法隔膜按照拉伸取向分为单拉和双拉干法隔膜工艺是隔膜制备过程中常采用的方法,该工艺是将高分子聚合物、添加剂等原料混合形成均匀熔体,挤出时在拉伸应力下形成片晶结构,热处理片晶结构获得硬弹性的聚合物薄膜,之后在一定的温度下拉伸形成狭缝状微孔,热走型后制得微孔膜。

目前干法工艺主要包括干法单向拉伸和双向拉伸两种工艺。

干法单拉干法单拉是使用流动性好、分子星低的聚乙烯(PE )或聚丙烯(PP )聚合物,利用硬弹性纟千维的制造原理,先制备出高取向度、低结晶的聚烯绘铸片,彳氐温拉伸形成银纹等微缺陷后采用高温退火使缺陷拉开,进而获得孑盗均一、单轴取向的微孔薄膜。

锂离子电池生产工艺流程教材PPT(共 44张)

已注液流转的电池1

已注液流转的电池

<3.8V

预充

全测电压 >3.8V

压钢珠

NO

NO

第一次分容

第二次分容

已注液流转的电池2

已分容电池

储存期内完成

外观处理

(除胶纸、清洗、 抛光)

点胶

全测外观

储存3天 全检电压 <3.2V >3.2V 单充电

全检电压、内阻 入库

(可即时出货)

单充电

全检电压、 内阻

入库观察1个 月(按相应 程序出货)

•

10、有些事想开了,你就会明白,在世上,你就是你,你痛痛你自己,你累累你自己,就算有人同情你,那又怎样,最后收拾残局的还是要靠你自己。

•

11、人生的某些障碍,你是逃不掉的。与其费尽周折绕过去,不如勇敢地攀登,或许这会铸就你人生的高点。

•

12、有些压力总是得自己扛过去,说出来就成了充满负能量的抱怨。寻求安慰也无济于事,还徒增了别人的烦恼。

相 应 图 片(1)

预充

铝壳预充

已压好钢珠

压钢珠

相 应 图 片(2)

分容设置开关

钢壳分容

电池清洗

铝壳分容

相 应 图 片(3)

抛光

全检外观

全测电压

点胶

相 应 图 片(4)

待单充电电池

上夹单充电

入库全测电压

包装工艺流程图1

不干胶垫 PVC套

开 始

测 内 阻

喷 码

、

电

压

喷 码

贴 不

套

检 查

干 胶 垫

•

13、认识到我们的所见所闻都是假象,认识到此生都是虚幻,我们才能真正认识到佛法的真相。钱多了会压死你,你承受得了吗?带,带不走,放,放不下。时时刻刻发悲心,饶益众生为他人。

四大锂电池材料介绍

四大锂电池材料介绍四大锂电池材料分析一、锂电池材料组成正极材料负极材料隔膜电解液锂电池正极材料、负极材料、隔膜、电解液是锂电池最要紧的原材料,占整个材料成本近80%。

二、锂电池材料介绍1.正极材料 1) 正极材料分类及对比正极材料包括钴酸锂〔LCO〕、锰酸锂〔LMO〕、镍钴锰三元材料〔NMC〕、磷酸铁锂〔LFP〕等。

1)正极材料行业现状LCO最早实现商业化应用,技术进展至今差不多比较成熟,并已广泛应用在小型低功率的便携式电子产品上,如手机、笔记本电脑、数码电子产品等。

LCO的国产化差不多接近十年,自2004年以来市场进展专门快,2006年至今年平均增幅25%左右;据了解,目前国内锂电池企业的正极材料国产化近90%,供求关系比较稳固,从行业生命周期看,LCO市场通过近几年的高速进展,立即进入稳固期。

目前,国内LCO生产企业要紧有湖南杉杉、湖南瑞翔、国安盟固利、北京当升等。

LMO要紧作为LCO的替代产品,优点是锰资源丰富,价格廉价,安全性高,但其最大的缺点是容量低,循环性能不佳,这也是限制LMO进展的要紧缘故,目前通过掺杂等方法提高其性能。

LMO应用范畴较广,不仅可用于手机、数码等小型电池,也是目前动力电池要紧选择材料之一,与LFP在动力电池领域形成竞争态势。

国内LMO生产企业包括湖南杉杉、国安盟固利、青岛乾运、深圳源源等。

NMC,即三元材料,融合了LCO和LMO的优点,在小型低功率电池和大功率动力电池上都有应用。

要紧厂家包括深圳天骄、河南思维等。

LFP是被认为最适合用于动力电池的正极材料,具有高稳固性,安全性,现已成为各国、各企业竞相研究的热点。

慧聪邓白氏认为,目前,国内宣称能够生产LFP的企业专门多,全国LFP产能规模近6,000吨,但实际量产数远低于产能数,要紧缘故在于技术性能仍达不到锂电池厂家的要求,同时LFP专利的国际纠纷仍旧阻碍了其在国内的进展。

目前,要紧厂家包括天津斯特兰、北大先行等。

锂离子电池的构造与性能

锂离子电池的构造与性能锂离子电池作为一种高效、环保的能源存储设备,得到了广泛的应用。

本文将从锂离子电池的构造和工作原理入手,详细介绍其性能特点及影响因素。

一、锂离子电池的构造锂离子电池主要由正极材料、负极材料、电解质和隔膜组成。

1.正极材料:锂离子电池的正极材料是电池的关键组成部分,其主要作用是提供锂离子嵌入和脱嵌的场所。

常见的正极材料有钴酸锂(LiCoO2)、锰酸锂(LiMn2O4)、镍钴锰三元材料(LiNiMnCoO2,简称NMC)等。

2.负极材料:负极材料的主要作用是接收锂离子,以其还原反应的形式储存能量。

常见的负极材料有石墨、硅(Si)、锡(Sn)等。

3.电解质:电解质是锂离子在正负极之间传导的介质,其性质直接影响电池的性能。

常见的电解质有六氟磷酸锂(LiPF6)溶解在碳酸酯类溶剂中,如乙酸乙酯(EC)、二甲亚砜(DMSO)等。

4.隔膜:隔膜是一种特殊的多孔膜,可以将正负极材料分隔开,防止短路,同时允许锂离子通过。

二、锂离子电池的工作原理锂离子电池的工作原理主要依赖于锂离子在正负极之间的嵌入和脱嵌过程。

1.充放电过程:在充电过程中,外部电源提供电能,使得正极材料中的锂离子向负极迁移并嵌入负极材料中,同时正极材料中的钴、锰等元素发生氧化反应,储存能量。

放电过程中,负极材料中的锂离子脱嵌,向正极迁移,正极材料中的钴、锰等元素发生还原反应,释放能量。

2.嵌入和脱嵌机制:锂离子在正负极之间的嵌入和脱嵌过程遵循“摇椅式”机制,即锂离子在电场力的作用下,在正负极材料中不断地嵌入和脱嵌。

三、锂离子电池的性能特点1.高能量密度:锂离子电池具有较高的能量密度,单位质量或单位体积的电池可以储存较多的能量,满足便携式电子设备对能量密度的需求。

2.长循环寿命:锂离子电池具有较长的循环寿命,经多次充放电后,电池容量仍能保持较高水平。

3.低自放电率:锂离子电池的自放电率较低,可以在长时间内保持稳定的储存性能。

4.宽工作温度范围:锂离子电池可以在较宽的工作温度范围内稳定工作,满足不同环境下的应用需求。

锂电池的工序

锂电池的工序一、原材料准备锂电池的主要原材料有锂盐、电解液、正负极材料等。

在工序开始之前,需要准备好这些原材料,并按照一定比例进行配比。

二、正负极材料制备1. 正极材料制备:正极材料通常采用锰酸锂、三元材料或钴酸锂等,首先需将这些材料进行筛分、配比,并加入一定比例的粘结剂和导电剂。

然后将混合物通过涂布或浸渍等方式涂覆在铝箔或铜箔基底上,再进行烘干和切割加工。

2. 负极材料制备:负极材料通常采用石墨,制备过程类似于正极材料的制备,但需要特别注意控制石墨的比表面积和颗粒大小,以及添加适量的粘结剂和导电剂。

三、电解液制备电解液是锂电池中起导电、传输离子的重要组成部分。

通常由溶剂、锂盐和添加剂组成。

制备过程中需要注意选择合适的溶剂、锂盐和添加剂,并按照一定比例进行混合和搅拌,使其达到所需的电化学性能。

四、装配1. 正负极片装配:将正极片和负极片分别与铜片或铝片的导线焊接,形成正负极片组。

然后,在正负极片组之间加入隔膜,隔膜的作用是防止正负极直接短路。

2. 包装和封装:将正负极片组和隔膜叠放在一起,形成电芯的基本结构。

然后,将电芯放入铝塑膜或铝铜箔包装中,并使用热封机将包装封口,确保电芯的安全性和密封性。

五、充放电测试装配完成的电芯需要进行充放电测试,以检测电芯的性能和电化学特性。

充放电测试通常包括循环充放电、恒流充放电、极化曲线测试等。

通过这些测试,可以评估电芯的容量、循环寿命、内阻等关键性能指标。

六、包装和成品检验经过充放电测试后,电芯需要进行包装,常见的包装方式有箔包装、软包装和钢壳包装等。

包装完成后,还需要进行成品检验,检查电芯的外观、尺寸、电压等参数是否符合要求,确保产品质量。

七、质量控制和追溯在整个生产过程中,需要进行严格的质量控制和追溯。

通过对原材料、中间产品和成品的检测、记录和追溯,确保产品的质量稳定可靠,并能及时发现和解决生产过程中的问题。

总结:锂电池的生产工序包括原材料准备、正负极材料制备、电解液制备、装配、充放电测试、包装和成品检验以及质量控制和追溯等环节。

锂离子复合隔膜(PP、PE、PP)干法生产工艺

锂离子复合隔膜(PP/PE/PP)干法生产工艺锂离子微孔膜干法生产工艺主要包括成片、热复合、热处理、冷拉、热拉几个关键步骤。

简释如下:成片:通过高倍率拉伸使分子链排列成片晶结构。

热复合:通过三层复合提高物理性能。

热处理:消除产品内应力,并修正热复合时候形成的缺陷,提高贴合度。

冷拉:通过低温拉伸,使串晶结构破裂,形成微小裂痕。

热拉:把裂痕继续拉大。

1)成片PP成片:挤出机温度:210-230℃,该温度下粒料熔融均匀,熔体流动稳定。

采用衣架形垂直模头幅宽1000mm,间隙宽3mm,温度200-210℃,模头距冷却辊距离<7mm。

用90℃的冷却辊收集膜,并用25℃的冷风吹收集后的膜,再以32m/min 的线速度卷取。

保证熔体拉伸比在200倍以上,得到的未拉伸的膜厚12μm 。

在150℃经60分钟热处理后,PP膜的100%弹性回复率为88.2%。

HDPE成片:挤出机温度:200-210℃。

模头温度173℃挤出。

采用衣架形垂直模头幅宽1000mm,间隙宽3mm,温度190-200℃,模头距冷却辊距离<7mm。

用115℃的冷却辊收集膜,并用25℃的冷风吹,再以40m/min的线速度卷取。

保证熔体拉伸比在250以上,得到的未拉伸的膜厚11μm,弹性回复率为29.6%。

2)热复合:(PP/PE/PP)上述未拉伸的PP、PE卷膜均以5.4m/min放卷到125℃的加热辊上,在线性压力1.8kg/cm的条件下热压,以相同的速度用50℃的冷却辊收卷,得膜厚34μm,剥离强度16g/15mm。

3)热处理与拉伸:用125℃的热风循环炉热处理复合膜6h,保证卷芯内部同样达到相同温度。

(注意薄膜避光,以免老化,缓慢升、降温)4)拉伸45℃的两个辊筒间低温拉伸20%,两个辊彼此相距350mm,供给侧的辊速为1.6m/min。

进入120℃的热风循环炉中,利用辊筒进行高温分步拉伸115%。

在130℃的加热辊上停留25s,热松弛16.7%。

锂电池的工艺流程

锂电池的工艺流程锂电池是一种重要的储能设备,广泛应用于移动电子设备、电动车、储能系统等领域。

它以锂离子在正负极之间的迁移来实现电荷的储存与释放。

锂电池的制造工艺流程可以分为材料制备、电极制备、装配与封装等几个关键步骤。

首先是材料制备。

锂电池的主要材料包括正负极活性物质、电解液和隔膜。

正极活性物质通常是一种锂化合物,如锂铁磷酸酸锂(LiFePO4)或氧化钴(LiCoO2)。

负极活性物质则是石墨或石墨烯。

电解液一般由锂盐和有机溶剂组成,常用的锂盐有六氟磷酸锂(LiPF6)或四氟硼酸锂(LiBF4)。

隔膜则是用于隔离正负极的材料,常见的有聚烯烃膜(如聚乙烯膜)或聚合物陶瓷复合膜。

接下来是电极制备。

首先是正极的制备。

将正极活性物质与导电剂、粘结剂等混合均匀,形成正极浆料。

然后将正极浆料涂布在铝箔或铜箔上,并通过烘干和压制等工艺,制备出正极片。

负极的制备过程类似,但使用的是铜箔或铝箔作为基材,并且混合的是负极活性物质和导电剂。

然后是装配与封装。

将正负极片与隔膜叠放在一起,形成电极组。

在电极组中注入电解液,并封装在铝塑膜或铝箔袋中,形成电池芯。

电池芯通常是圆柱形或方形的。

随后,将电池芯与保护电路板、连接片等组件连接起来,形成电池模组。

最后,将电池模组装入电池壳体中,并进行密封和包装,制成成品锂电池。

锂电池制造的工艺流程中,还涉及到一些关键的工艺步骤和设备。

如正负极浆料的涂布设备、烘干设备、电解液注入设备、封装设备等。

这些设备在工艺流程中的应用,可以提高生产效率和产品质量。

除了以上的主要工艺流程,锂电池制造还需要进行一系列的测试和检验。

如正负极材料的检测、电池芯的容量和内阻测试、产品的安全性能测试等。

这些测试和检验是确保锂电池质量和性能的重要环节。

锂电池的工艺流程包括材料制备、电极制备、装配与封装等几个关键步骤。

通过合理的工艺流程和严格的质量控制,可以生产出性能优良、安全可靠的锂电池产品。

随着科技的发展和应用需求的增加,锂电池制造工艺也在不断改进和创新,以适应不同领域的需求。

干货锂离子电池正极材料、隔膜、电解液的制备方法

干货锂离子电池正极材料、隔膜、电解液的制备方法来源:锂电联盟会长(一)锂离子电池正极材料的制备方法三元材料的起源:三元材料最早可以认为来自于20世纪90年代的掺杂研究,如对LiCoO2 ,LiNiO2等掺杂,在LiNiO2中通过掺杂Co的研究,形成LiNi1-xCoxO2系列正极材料,在20世纪90年代后期,有关学者进行了在LiNi1-xCoxO2中掺杂Mg,Al以及Mn的研究。

法国Saft -LiNi1-x-yCoxAlyO2与LiNi1-x-yCoxMgyO2,但早期的Li(Ni,Co,Mn)O2没有阐明反应机理与采用合适的制备方法,21世纪初,日本Ohzuku与加拿大J.R. Dahn,利用氢氧化物共沉淀法制备出一系列Li(Ni,Co,Mn)O2化合物。

其中,镍是主要的电化学活性元素,锰对材料的结构稳定和热稳定提供保证,钴在降低材料电化学极化和提高倍率特性方面具有不可替代的作用。

三元材料具有高的比容量,良好的循环性能,稳定的结构,可靠的安全性以及适中的成本。

在实验室的基础研究中,没有发现该材料的明显缺点。

从正极材料的发展路线图中也可以看出,三元材料的发展对整个动力电池能量密度的提升起到了重要的作用。

三元材料的合成方法:先放出不同材料的热稳定性,从图中可以看出,随着镍含量的提高,整个正极材料的热稳定性是下降的,需要在性能以及安全方面找到一个平衡点,不能盲目的为了提高能量密度而去应用不安全的材料。

上几张图简单表明了三元材料的工艺流程以及中间的控制点,当然,一个好的三元材料的产生,其前驱体也是很重要的,下面将简单介绍一下前前驱体的合成工艺。

首先按照化学计量比配置一定浓度的金属离子混合溶液,同时配置一定浓度的氨碱混合溶液作为沉淀剂以及络合剂,连续通入氮气使反应釜气氛为氮气后进行反应,通过调节溶液pH值,生产复合沉淀物,经过过滤、洗涤、真空干燥后直接得到前驱体。

涉及到沉淀剂的选择、络合剂的使用、加料方式的选择、反应气氛的控制等等。

锂离子电池工艺流程

锂离子电池工艺流程锂离子电池是一种电池,它是将锂离子从一个电极移动到另一个电极来存储和释放能量的。

下面是锂离子电池的工艺流程。

首先,需要准备电池的正负极材料。

正极通常采用氧化物材料,如锂钴氧化物(LiCoO2)和锂铁磷酸盐(LiFePO4)。

负极通常采用石墨材料。

接下来,制备正负极材料的浆料。

正极浆料由阳离子、锂盐和其他添加剂混合而成,而负极浆料由石墨材料、碳黑和聚合物粘结剂混合而成。

这些浆料需要经过搅拌和过滤等步骤来得到均匀的浆料。

然后,需要制备电解液。

电解液通常由有机溶剂和锂盐组成,如碳酸乙烯丙烯酯(EC/DMC)和硫酸锂(Li2SO4)。

制备电解液时需要把锂盐溶解在有机溶剂中,并加入适量的添加剂,以提高电池的性能和安全性。

接着,需要将正负极材料涂覆在导电剂上。

正极材料通常涂覆在铝箔上,而负极材料通常涂覆在铜箔上。

这些涂覆的过程需要控制涂覆厚度和均匀性,并使用辊压机将材料和导电剂粘合在一起。

随后,需要将正负极材料叠层并卷绕在一起。

正负极材料之间需要用隔离膜隔离开,以防止短路。

叠层的过程需要保证正负极之间的良好接触,并控制电池的厚度和尺寸。

然后,需要密封电池。

将叠层好的电池放入铝塑膜袋中,并将其封口。

密封的过程需要确保电池内部不会泄漏和受到外界污染。

最后,需要对电池进行充放电测试和组装。

电池充放电测试用来评估电池的性能和容量,而组装主要是将电池和电池管理系统(BMS)组合在一起,以便控制电池的充放电过程和保护电池。

总的来说,锂离子电池的工艺流程包括正负极材料的制备、电解液的制备、材料的涂覆和叠层、电池的密封和充放电测试以及电池的组装等步骤。

这些工艺流程需要高度的精密控制和质量管理,以确保电池的性能和安全性。