金属与天然橡胶的热硫化粘接

橡胶和金属热硫化粘接剂

橡胶和金属热硫化粘接剂橡胶和金属热硫化粘接剂,这个话题听起来挺专业的对吧?说白了就是讲怎么把橡胶和金属牢牢粘在一起,不让它们分开。

可能你也许不会天天碰到这个问题,但在一些工业领域里,它可是个不得不解决的大问题。

要知道,橡胶和金属可不是天生的好搭档,它们一个软,一个硬,一个像橡皮泥,另一个像铁块,两者接触就好像让两只性格完全不同的动物走到一起,想粘牢可没那么容易。

咱们先从橡胶和金属的“性格”说起。

橡胶的特点呢,就是柔软、富有弹性,不管你怎么拉扯它,它都会恢复原形。

可这个弹性也让它在粘接时有些“挑剔”,就像一个有点“小脾气”的人,不是所有的粘接方法都能让它满意。

而金属呢,硬是硬,结实是结实,但它的表面平滑得像镜子一样,想要在上面粘东西,那可不是那么简单。

所以,想要让它们粘在一起,得靠点“神奇”的东西——热硫化粘接剂。

那什么是热硫化粘接剂呢?嘿,这东西可不简单!它就像是橡胶和金属之间的“桥梁”。

用它就能把这两个看似不可能亲近的“家伙”捏在一起,不让它们在关键时刻撒手不管。

这种粘接剂的原理其实也很有趣。

简单来说,就是通过加热,粘接剂和橡胶发生化学反应,硫化成一个坚固的网状结构。

这个过程像极了高温下的“炼金术”,要把看似普通的物质变得牢不可破。

它就是靠加热来激活化学反应,形成一个超级强的连接,完全能应对橡胶和金属之间那种“见面就吵架”的局面。

不过,话说回来,橡胶和金属的热硫化粘接可不是光靠粘接剂就能搞定的。

要达到最佳效果,还得掌握一定的技巧。

这就像是做菜,原材料好,火候对,味道自然好。

金属表面得清洁干净,不然你把再好的粘接剂涂上,根本粘不牢,白搭!所以,清洁工作是头等大事,就像是你做饭前把锅洗干净,否则炖出来的饭也不香。

温度的控制也特别重要。

太高了,粘接剂可能会“烧糊”,太低了又起不到硫化的效果,这就得像开车一样,得掌握“油门和刹车”的平衡。

时间也很关键,等得不够久,连接可能不牢靠;等得太久,反而又会过度硫化,搞得一团糟。

橡胶与金属热硫化粘接剂性能研究

第4期2023年8月机电元件ELECTROMECHANICALCOMPONENTSVol 43No 4Aug 2023收稿日期:2023-03-17橡胶与金属热硫化粘接剂性能研究王 璐1,韩继先1,孙海航1,冯柏润2,姜睿智1(1.沈阳兴华航空电器有限责任公司,辽宁沈阳,110144;2.空军装备部驻沈阳地区第三军代表室,辽宁沈阳,110144) 摘要:介绍了橡胶与金属热硫化粘接的基本机理及破坏类型,采用不同的双涂体系热硫化胶粘剂,对比研究三元乙丙橡胶、天然橡胶、氯丁橡胶、丁腈橡胶与金属(铜合金H62镀镍)的粘接性能。

结果表明:当用于铜合金镀镍件与三元乙丙橡胶、天然橡胶、氯丁橡胶粘接时,Polyton813、821和Chemlok205、6150的粘接性能相近,剥离试验后的破坏类型相同;当用于铜合金镀镍件与丁腈橡胶粘接时,Chemlok205、6150的粘接性能优于Polyton813、821;经过环境试验后,金属基体与橡胶的剥离强度普遍大于环境试验前的剥离强度。

关键词:橡胶;金属;热硫化胶粘剂;粘接性能Doi:10.3969/j.issn.1000-6133.2023.04.013中图分类号:TP391 9 文献标识码:A 文章编号:1000-6133(2023)04-0046-031 引言橡胶与金属是两种不同性质的材料,它们的化学结构和机械性能有着很大的差别[1]。

借助硫化橡胶与金属的粘接,可以使两种材料结合制得具有不同构型和特性的复合件,不仅增加了橡胶的抗震性能、绝缘性能、密封性能等,同时也增加金属的刚性和强度等性能[2,3]。

橡胶与金属热硫化粘接已广泛应用于许多工业领域,如航空、航天、电子、机械、船舶等,其粘接性能的好坏对粘接复合件的使用性能和可靠性起着关键性作用。

热硫化胶粘剂主要包括酚醛树脂、多异氰酸酯和卤化聚合物三大类,目前常用的进口热硫化胶粘剂主要有美国的Chemlok(开姆洛克)系列、Thixon(罗门哈斯)系列,德国的Chemosil(汉高)系列等,其有效粘接体系一般都为双涂层粘接体系[4]。

硫化橡胶与金属粘接强度

硫化橡胶与金属粘接强度摘要:1.硫化橡胶与金属粘接的概述2.硫化橡胶与金属粘接的原理3.影响硫化橡胶与金属粘接强度的因素4.硫化橡胶与金属粘接的实际应用5.硫化橡胶与金属粘接的测试方法6.提高硫化橡胶与金属粘接强度的措施正文:硫化橡胶与金属粘接强度是指硫化橡胶与金属材料在进行粘接时,所能承受的最大应力。

硫化橡胶与金属粘接在许多工业领域都有广泛的应用,如汽车、航空航天、电子等。

为了提高硫化橡胶与金属粘接的强度,需要深入了解其粘接原理及影响粘接强度的各种因素,并采取相应的措施。

硫化橡胶与金属粘接的原理主要基于分子间作用力。

在粘接过程中,胶粘剂通过渗透到硫化橡胶与金属材料的表面,与两者的分子相互作用,形成一个牢固的粘接界面。

这种粘接力包括范德华力、氢键、静电作用力等。

影响硫化橡胶与金属粘接强度的因素有很多,主要包括以下几点:1.胶粘剂的选择:胶粘剂的性能直接影响粘接强度。

选择合适的胶粘剂,应考虑其与硫化橡胶和金属材料的亲和性、粘接强度、耐久性等因素。

2.粘接工艺:粘接工艺对粘接强度有很大影响。

合适的粘接工艺应保证胶粘剂能充分渗透到硫化橡胶与金属材料的表面,形成牢固的粘接界面。

3.硫化橡胶与金属材料的表面处理:在进行粘接前,硫化橡胶与金属材料的表面处理对粘接强度至关重要。

表面处理应保证去除油脂、氧化层等污染物,提高粘接界面的粗糙度,以增加粘接强度。

4.粘接环境的温度和湿度:粘接环境的温度和湿度对粘接强度有一定影响。

通常,粘接过程应在适宜的温度和湿度条件下进行,以保证胶粘剂的性能。

硫化橡胶与金属粘接在实际应用中,需要根据不同的使用环境和要求,选择合适的胶粘剂和粘接工艺。

例如,在汽车密封件的制造中,需要选用耐高温、耐油、耐老化的胶粘剂,并采用合适的粘接工艺,以保证密封件的性能。

硫化橡胶与金属粘接的测试方法主要包括拉伸强度测试、剥离强度测试等。

通过测试可以评估粘接强度是否满足实际应用的要求。

提高硫化橡胶与金属粘接强度的措施主要包括以下几点:1.选择合适的胶粘剂和粘接工艺;2.对硫化橡胶与金属材料进行适当的表面处理;3.控制粘接环境的温度和湿度;4.进行合理的粘接设计和结构设计,以提高粘接强度和耐久性。

谈橡胶材料与金属热硫化黏合

谈橡胶材料与金属热硫化黏合在现代社会各应用领域,,以高分子材料橡胶与不同种类金属生产金属黏合橡胶产品,越来越被广泛应用.因为有的配件结构设计,既要求具有橡胶的高弹性,又要求具有金属的刚性,这就需要橡胶与金属材料复合.众所周知,橡胶的杨氏模量约为IMPa,而金属材料的榻氏模量可达IOOOOoMPa.要使相对于金属,硬度低得多的有机高分子橡胶材质和高硬度金属粘合在一起,又能经得起要求的特定工况条件和介质的考验,而不会剥离,黏合工艺技术,则是最为关键.理想的黏合是要达到即使用强力把橡胶表层划坏了,底层橡胶依然紧紧粘贴在金属件表面.橡胶与金属热硫化型黏合,和橡胶与金属非硫化型”冷黏”,在黏合基理上有着明显不同,硫化型黏合,是通过热反应形成交联过程的化学反应.而非硫化型橡胶与金属黏合,则是与产生物理上表面张力现象有关.橡胶与金属热硫化黏合工艺,己有一百多年历史,从以硬质橡胶[硬度高的胶与金属黏合力优于硬度低的橡胶]或以^铜法[铜与天然橡胶黏合力较好]发展到用环化橡胶法,蛋白质法,配合炭黑配合法,多粘接层法,窗化橡胶法,酚醛树酯法和直至现在广为应用的异氟酸酯法和有机硅氧烷及有机钛酸酯法.在橡胶与金属热硫化黏合成各类制品中,最常用的橡胶是NR,SBR5NBR,CR,HNBR,FKM,MQ,EPDM等,与之相黏合的金属配件有铝件,铜件,铁件,铸铁件,不锈钢件等.这些金属配件在与橡胶黏合之前,都要对其表面进行处理.同时表面处理好与差,将直接影响橡胶与金属的粘合强度与耐久性,甚至使用寿命.因为从金属层面微观来看,金属表面层往往存在附有的油脂,锈斑,而金属下面一层则是O2,N2,CO2等各种气体的吸附层,再往下一层则是氧化层,而氧化层下还存在着一至十纳米厚的“拜耳贝层”,再其下是加工硬化层,在这几层之下,才露出“庐山真面目”--金属的基体.金属表面所存在的上述几层微观结构,都会影响橡胶与金属的热硫化粘合.而金属件的表面处理目的就是要改变其表面的结构状态,以获得清洁,干燥,粗糙和具有活性的新表面,有利于胶粘剂对金属件的浸润,扩散,和渗透.提高金属件与橡胶胶料之间的黏合强度和耐久性.一般使用丙酮,汽油脱脂,清洁,再用打磨喷砂除锈,还可用化学原理氧化还原反应,如酸蚀,磷化,阳极化处理,去除金属件污垢,活化和糙化金属件表面,利于黏合.在橡胶与金属热硫化使用的黏合剂方面,随着科学进步与发展,新型的黏合剂不断在开发,并形成了针对不同胶种,不同金属黏合的系列产品,但这些黏合剂虽然生产厂家不同,但基本包含下列组分.1,碳-卤素的离解能较低的含卤成膜聚合物2胶膜增塑剂,如极性弹性体丁碣橡胶,PVC,甲基乙烯基毗噬橡胶,以及不同卤化度的各类橡胶和酯3黏合增进剂,芳香族的硝基化合物,对醍二后与氧化剂并用,间苯二酚与六亚甲基四胺的分子络合物,及黏合活性的合成树脂和偶联剂.4,胺类,含氮化合物,金属氧化物等交联剂.5,热稳定齐IJ,如金属盐,环氧化合物,胺等.6,填充剂如炭黑,白炭黑等.7,混合有机溶剂.特别是含氯丁二烯的均聚物与氯化橡胶并用,能配制出对橡胶与金属件具有优良的黏合力的单堡层型胶黏剂.现时常用的橡胶与金属件黏合剂有单壅和双壅[底壅和面壅]之分,底壅胶中含有一些可以与金属表面形成坚固而又持久黏结的,易于形成薄膜聚合物,有利于与面壁胶黏合.而面壅胶中含有的聚合物既要与底壅相容,又要与胶料黏结.使用Ia化橡胶,可以屏障化学介质对黏结键的侵蚀.而面壅胶中含有高效硫化体系,它同时与黏合剂的聚合物及被黏胶料进行交联反应.单壅黏合剂生产操作相对简化,成本比双壅低,但双壅[底壅,面壅]持黏性及耐工况环境,相对比单堡略胜一筹.可根据实际情况选用单壅或底壅加面壁.对于配制橡胶与金属黏结的胶黏剂,技术含量高,工艺复杂,不如买商品化成品.如Chem1ok t TyIok j MetaIok j Thixon等公司制造的胶黏剂可靠性较好.可以根据模压方式[压缩,注射,转移]胶料品种,选择对应的专用黏合剂.并要按规定的操作方法去使用.橡胶与金属热硫化黏合,是一门复杂,多学科交叉的科学,它包含着橡胶物理化学,表面处理科学,冶金学,黏合科学,及橡胶加工热反应工程,涉及多种相互作用.在进行橡胶与金属热硫化黏结工艺流程中,必须要严格清洗处理,选对胶黏剂,调节好与之匹配的不影响黏合的胶料,掌握好全过程质量及工艺控制,不放过每一个细节,这样黏合才有保证.。

硫化橡胶与金属粘接强度

硫化橡胶与金属粘接强度(实用版)目录1.硫化橡胶与金属粘接的概述2.硫化橡胶与金属粘接的原理3.影响硫化橡胶与金属粘接强度的因素4.硫化橡胶与金属粘接的实际应用5.硫化橡胶与金属粘接的未来发展趋势正文硫化橡胶与金属粘接强度是指硫化橡胶与金属材料之间的粘接力。

这种粘接力广泛应用于各种橡胶制品与金属的连接,如汽车、自行车、机械等行业。

硫化橡胶与金属粘接强度的好坏直接影响产品的质量和使用寿命。

一、硫化橡胶与金属粘接的概述硫化橡胶与金属粘接是一种常见的粘接方式,具有较高的粘接强度和良好的耐久性。

硫化橡胶与金属粘接的原理是通过胶粘剂将硫化橡胶与金属材料粘接在一起。

胶粘剂通常分为单组份和双组份两种,双组份胶粘剂由胶水和固化剂组成,使用时需将两者混合均匀后涂布在硫化橡胶和金属材料表面,然后进行粘接。

二、硫化橡胶与金属粘接的原理硫化橡胶与金属粘接的原理是通过胶粘剂中的分子与硫化橡胶和金属材料表面的分子形成共价键或氢键,使两者紧密粘接在一起。

胶粘剂中的分子结构对粘接强度和粘接性能起着关键作用。

三、影响硫化橡胶与金属粘接强度的因素影响硫化橡胶与金属粘接强度的因素主要有以下几点:1.胶粘剂的性能:胶粘剂的性能直接影响粘接强度,如胶粘剂的粘度、固含量、分子结构等。

2.硫化橡胶和金属材料的表面处理:金属材料表面应进行除锈、脱脂、去污等处理,以提高粘接强度。

硫化橡胶表面应打磨干净,去除油污和杂质。

3.粘接工艺:粘接工艺包括胶粘剂的涂布、干燥、粘接和固化等过程。

合理的粘接工艺能保证粘接强度和粘接性能。

4.硫化橡胶与金属材料的匹配程度:硫化橡胶与金属材料的匹配程度会影响粘接强度,如硬度、韧性、耐热性等。

四、硫化橡胶与金属粘接的实际应用硫化橡胶与金属粘接在实际应用中具有广泛的应用,如汽车密封件、油封、O 型圈、胶管等。

在汽车行业,硫化橡胶与金属粘接技术被广泛应用于车门密封条、发动机密封件、减震器等部件的制造。

在机械行业,硫化橡胶与金属粘接技术也被广泛应用于密封件、油封等产品的制造。

橡胶与金属的硫化粘结详解

橡胶与金属的硫化粘结详解橡胶和金属是两种不同性质的材料,将两者很好地粘接可以制得具有不同构型和特性的复合件,这种复合体系在工业中有着广泛的用途,如汽车工业、机械制造工业、固体火箭发动机的柔性接头、桥梁的支撑缓冲垫等。

橡胶与金属之间化学结构和力学性能巨大的差异,使获得具有高强度的粘接有着很大的困难。

研制出高性能粘接和适用范围更广的新型胶粘剂始终是研究的热点。

借助于胶粘剂在硫化过程中将橡胶与金属粘接起来是目前采用的基本方法之一。

本文将就其进展进行综述。

1金属-橡胶粘接体系发展现状橡胶与金属之间的粘接已有很久的历史,可以追溯到1850年,目前采用的粘接方法可分为直接粘接法、硬质橡胶法、镀黄铜法和胶粘剂粘接法。

直接粘接法工艺简单,操作方便,将粘接材料表面进行适当处理后直接在加热加压过程中实现粘接。

可通过在橡胶中加入一些组分、在胶料表面涂偶联剂或对对橡胶进行环化处理等来提高橡胶与金属的粘接性能。

尹寿琳、陈日生等在天然橡胶中加入多硫化合物粘合剂B和酸性化合物助剂C,用此粘合A3钢板作挖泥泵耐磨衬里,挖泥1000h以上未发现橡胶与金属脱开。

此法不足的是,处理的金属件要尽快与胶料粘接,以免金属表面深层氧化;在胶料中添加一些多价金属的有机盐和无机盐,虽可提高粘接效果,但会改变橡胶材料原先的物理机械性能,且造成出模困难。

硬质橡胶法是最古老的粘接体系,在金属表面贴一层硫磺含量较高的硬质胶料或一层硬质胶浆,通过硫化使橡胶与金属粘接起来,硬质橡胶法粘接力较强,工艺简便,适于粘接大型制件,但是不耐冲击和震动,60℃以上粘接强度发生显著下降。

镀黄铜法较硬质橡胶法有较好的耐高温性,黄铜或表面镀黄铜金属件不同胶粘剂,借助于被粘橡胶中的硫磺扩散到金属表面与CuO、ZnO结合形成界面粘接层与橡胶产生牢固粘合,至今在轮胎工业中钢丝圈的粘接、钢丝帘线与帘布层胶的粘接、内胎气门嘴的制造中仍采用此法。

胶粘剂法是目前应用最广和最有效的方法,已经历了酚醛树脂、多异氰酸酯、卤化橡胶、特种硫化剂的卤化橡胶、硅橡胶和水基胶粘剂等不同的发展阶段。

橡 胶 粘 接

橡胶粘接

橡胶(rubber)是提取橡胶树、橡胶草等植物的胶乳,加工后制成的具有弹性、绝缘性、不透水和空气的材料。

它是高弹性的高分子化合物。

分为天然橡胶与合成橡胶二种。

天然橡胶是从橡胶树、橡胶草等植物中提取胶质后加工制成;合成橡胶则由各种单体经聚合反应而得。

橡胶制品广泛应用于工业或生活各方面。

在日常生活和工业生产中经常遇到橡胶与其他材料相互胶接的情况。

1)橡胶与金属的粘接

橡胶与金属的粘接,是金属与橡胶连接的最有效的方法。

金属对橡胶能起到补强、骨架的作用,橡胶则使金属具有耐磨、减振、抗冲击、防腐、绝缘、密封等功能,其结果是刚柔结合,强韧兼备。

用干绵布或砂纸将接着面的灰尘、油污、铁锈等除去,再以处理剂或清洗剂擦拭,以清洁接着表面。

再在粘接面上涂上胶水,即刻进行粘接,并保持至硬化为止。

天然橡胶与金属进行冷胶接,要先脱脂,打毛、再脱脂、甚至还要进行化学处理。

丁腈橡胶与金属胶接,要先脱脂,而金属用砂布打磨;橡胶用砂轮打毛。

2)橡胶与玻璃粘接胶水

橡胶要先用甲醇、异丙醇脱脂,用木锉、砂轮打毛,玻璃用丙酮擦拭后,涂上胶粘剂,晾干。

3)橡胶热硫化粘接

未硫化橡胶与金属,尼龙,ABS,PC,PVC等硬质基材的粘接。

橡胶粘塑料可低温硫化成型。

硫化温度视胶种和塑料耐温范围而定。

一般低温硫化粘接,需要进行二段硫化,增加粘接强度。

清洁要粘接面表面,在需粘接部位涂布胶粘剂,晾置片刻,待表面晾干即可与橡胶热压硫化成型,此时便将橡胶与基材紧密地粘结成一体。

橡胶与金属热硫化粘合工艺研究

橡胶与金属热硫化粘合工艺研究的报告,800字

橡胶与金属热硫化粘合工艺研究

报告摘要:

本文旨在研究橡胶和金属之间的热硫化粘合。

这种粘合成功把这两种材料粘合在一起,并保持良好的稳定性及耐久性。

本报告具体列出了各种材料选择,以及实际热硫化粘合过程中各种详细参数,如平均表面温度、粘合时间、形成温度和维护温度等。

介绍:

热硫化粘合是一种将不同材料固体粘合在一起的一种技术。

其中,热硫化粘合可以将不同的材料牢固地固定在一起,从而形成稳定性较强的结构。

橡胶与金属的热硫化粘合是一种常见的过程,它能够将这两种材料牢固地粘合在一起,并具有较高的稳定性和耐久性。

材料选择:

对于此类过程中使用的材料,应首先考虑其物理、力学和化学特性。

常见的材料选择包括橡胶垫片、钢环、垫片等,其中橡胶垫片是重要的参数。

它的物理、力学和化学性能,如拉伸强度、弹性模量和抗老化能力等,都是十分重要的参数。

另外,钢环的选择也是非常重要的,因为它对热硫化粘合过程的成功也具有重要意义。

过程参数:

实际施工过程中,使用的参数也是很重要的。

其中,最重要的

参数包括:粘合前表面温度、粘合时间、形成温度和维护温度等。

此外,还应注意压力及湿度等参数,以确保粘合质量良好。

结论:

热硫化粘合是一种有效的方法,可以用来粘合不同的材料,如橡胶和金属。

它可以形成稳定性良好的结构,并具有较高的耐久性。

为了成功完成这种粘合,材料及参数的选择是非常重要的,因为它们都有助于热硫化粘合的成功。

橡胶与金属的粘合是橡胶制品制造过程中的重要环节

橡胶与金属的粘合是橡胶制品制造过程中的重要环节,如果粘合不良或无法粘合,一些橡胶制品如轮胎、钢丝输送带、橡胶软管,橡胶骨架油封、汽门油封,橡胶金属组合垫圈、组合胶套等橡胶金属复合制品就无法制作。

就橡胶密封制品而言,上世纪80年代初,青岛密封件厂协同青岛化工厂研制成功了RM-1粘合剂,替代日本TD870成功生产出与国外同等水平的骨架油封,使引进的国外技术得以消化吸收,开辟了骨架油封制作的新工艺。

上世纪90年代,由于汽车工业的发展,不少厂家要求用氟橡胶制作骨架油封、汽车油封,但是粘合问题不好解决,严重的制约了该产品的开发,当时青岛双星集团密封件厂成功的研制了FG-1氟橡胶与黑色金属的热硫化粘合剂,使氟橡胶与金属骨架牢牢的粘合成一体,顺理成章的研发成功斯太尔发动机曲轴前后油封和气门油封替代了进口,满足了配套需要,该粘合剂一直使用至今。

因此橡胶与金属粘合是极其重要的应用技术,应引起生产企业的高度重视。

1 金属骨架的表面处理) 骨架表面无油污、无锈蚀,有一定粗糙度的新鲜表面才能有效的与金属粘合,因此骨架必须进行表面处理,处理大体有两种方法:一是机械法处理。

如采用履带式的抛丸清理机326或滚筒式的抛丸清理机Q3110,将粒径0.5mm的钢砂喷射到骨架表面,将表面的锈蚀等有害物料喷掉,使表面新鲜并增大表面积,加大骨架与胶粘剂间的接触面;二是化学法。

即酸洗处理,磷化钝化处理,其工艺过程是碱液去油,酸液去锈,磷化上磷化膜,然后进行钝化烘干,碱液是有多种材料如苛性钠、硅酸钠(表面湿润剂)、焦磷酸钠(阴离子表面活性剂)、烷基磺酸钠组成的水溶液,清洗温度80-90℃,时间视表面的油污多少而有差异,一般是5min左右。

去油污的骨架经流动的自来水冲洗后,进行酸洗处理,而不同的金属去锈时对酸的品种是有选择性的。

例如,铁件要用盐酸清洗处理。

铜件和不锈钢骨架采用硫酸、硝酸混合液协同去锈。

铝件用硫酸、铬酸混合液进行处理。

要求对周围环境不产生或少产生腐蚀时,而金属骨架锈蚀较轻的骨架,可采用以草酸为主,掺用少量硫酸和加入缓钝剂的水溶液进行处理。

橡胶金属硫化粘结

橡胶-金属硫化粘结总结橡胶与金属的化学结构和机械性能有巨大差异。

硫化橡胶与金属粘合,可以综合橡胶的高弹性与金属的高强度,从而获得更好的强度和耐久性,同时具有减震、耐磨等功能。

在硫化过程中实现橡胶与金属材料粘合,是目前橡胶制品生产中采用的基本方式之一(橡胶的硫化就是通过橡胶分子间的化学交联作用将基本上呈塑性的生胶转化成弹性的和尺寸稳定的产品,硫化后的橡胶的物性稳定,使用温度范围扩大。

橡胶分子链间的硫化(交联)反应能力取决于其结构)。

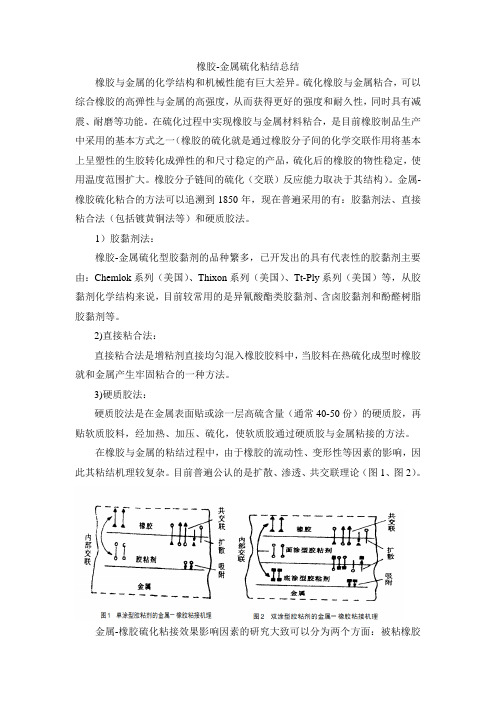

金属-橡胶硫化粘合的方法可以追溯到1850年,现在普遍采用的有:胶黏剂法、直接粘合法(包括镀黄铜法等)和硬质胶法。

1)胶黏剂法:橡胶-金属硫化型胶黏剂的品种繁多,已开发出的具有代表性的胶黏剂主要由:Chemlok系列(美国)、Thixon系列(美国)、Tt-Ply系列(美国)等,从胶黏剂化学结构来说,目前较常用的是异氰酸酯类胶黏剂、含卤胶黏剂和酚醛树脂胶黏剂等。

2)直接粘合法:直接粘合法是增粘剂直接均匀混入橡胶胶料中,当胶料在热硫化成型时橡胶就和金属产生牢固粘合的一种方法。

3)硬质胶法:硬质胶法是在金属表面贴或涂一层高硫含量(通常40-50份)的硬质胶,再贴软质胶料,经加热、加压、硫化,使软质胶通过硬质胶与金属粘接的方法。

在橡胶与金属的粘结过程中,由于橡胶的流动性、变形性等因素的影响,因此其粘结机理较复杂。

目前普遍公认的是扩散、渗透、共交联理论(图1、图2)。

金属-橡胶硫化粘接效果影响因素的研究大致可以分为两个方面:被粘橡胶配方和粘接工艺,在橡胶和金属的粘合过程中,工艺直接影响粘合强度。

工艺包括金属表面处理、硫化条件、镀层等。

橡胶与金属粘合时,不论采用什么方法,均要求对金属表面进行预处理,其目的在于清除金属表面的油污及氧化膜,使金属呈露新鲜表面,并进而适当改变金属表面的结构和极性,以便于它和胶黏剂或橡胶结合。

常用的处理方法有脱脂法、机械打磨法和化学处理法三种。

硫化条件是粘合工艺的核心部分,硫化温度是一个重要因素。

配方及工艺对橡胶与金属粘合性能的影响

题目:配方及工艺对橡胶与金属粘合性能的影响摘要文章综述了近十年来配方及工艺对橡胶与金属粘合性能的影响,橡胶与金属的发展现状、粘合基本原理及理论解释和粘合方法,从配方和工艺探讨橡胶与金属的粘合性能,针对橡胶与金属粘合过程出现的问题,分析粘合失效的类型和原因,并提出相应的解决对策。

AbstractThis article reviewed the formula and process over the past decade on the rubber and metal adhesion property, the development of rubber and metal status of the basic principles and theories to explain agglutinate and adhesive methods, from the formula and technology of adhesion property of rubber and metal for rubber to metal agglutinate process problem, analyze the types and causes of adhesion failure, and corresponded countermeasures.关键词:配方工艺胶黏剂橡胶与金属粘合Key word: Formula Technology Adhesive Rubber and metal Agglutinate目录引言 (1)1 橡胶与金属粘合发展现状 (2)2 粘合的基本原理和理论解释 (3)2.1 粘合的基本原理 (3)2.2 理论解释[3] (4)2.2.1 热力学理论 (4)2.2.2 吸附理论 (4)2.2.3 扩散理论 (5)2.2.4 静电理论 (5)3 橡胶与金属的粘合 (5)3.1 橡胶与金属的粘合方法 (5)4 配方对橡胶与金属粘合性能的影响[5] (6)4.1 橡胶材料对粘合性能的影响 (6)4.1.1 胶种 (7)4.1.2 硫化体系 (7)4.1.3 硫化剂 (8)4.1.4 增塑剂 (8)5 工艺对橡胶与金属粘合性能的影响[6] (9)5.1表面处理工艺 (9)5.1.1 抛丸工艺 (9)5.1.1.1抛丸时间 (10)5.1.1.2钢丸粒径 (10)5.2 磷化工艺 (11)5.2.1 磷化液的酸点对粘合性能的影响 (11)5.2.2 磷化时间对粘合性能的影响 (12)5.2.3 磷化温度对粘合性能的影响 (13)5.3 胶粘剂工艺对粘合性能的影响[7] (14)6 橡胶与金属粘合失效类型、失效分析以及解决对策[8] (14)6.1 橡胶与金属粘合失效类型 (14)6.2 橡胶与金属粘合失效的原因分析以及解决对策 (14)6.2.1底涂型胶粘剂与金属间破坏 (14)6.2.1.1金属表面处理不当 (14)6.2.1.2 胶粘剂选择不当 (15)6.2.1.3 涂胶工艺不当 (16)6.2.2 胶粘剂内部破坏、面涂型胶粘剂与底涂型胶粘剂之间破坏 (16)6.2.3 橡胶与面涂型胶粘剂之间破坏 (17)6.2.3.1 橡胶胶料不合适 (17)6.2.3.2 胶粘剂因素 (17)6.2.3.3 硫化工艺不合适 (18)6.2.4 橡胶内部破坏 (18)结语 (19)参考文献 (20)引言19世纪发明了用硫黄硫化橡胶,这种方法可以在许多领域使用。

环保水溶性无铬封闭剂对金属

橡 胶 工 业CHINA RUBBER INDUSTRY578第70卷第8期Vol.70 No.82023年8月A u g .2023环保水溶性无铬封闭剂对金属/天然橡胶热硫化粘接剥离强度的影响孙崇志1,施亚玉2,李 勇3,温世鹏1*(1.北京化工大学 北京市先进弹性体工程技术研究中心,北京 100029;2.上海凯密特尔化学品有限公司,上海 201210;3.上海君宜化工有限公司,上海 200235)摘要:研究金属表面处理工艺对金属/天然橡胶(NR )热硫化粘接剥离强度的影响。

结果表明:对金属进行脱脂、磷化和硅烷化处理能够有效增大金属/NR 热硫化粘接剥离强度,3种处理工艺中对金属进行2次环保水溶性无铬密封剂Gardolene D6890浸渍可增大金属/NR 热硫化粘接剥离强度;合理调控金属磷化时间、Gardolene D6890质量分数及其浸渍温度和浸渍后金属烘干温度能增大金属/NR 热硫化粘接剥离强度;金属磷化时间为90 s 、Gardolene D6890质量分数为5%及其浸渍温度为55 ℃时金属/NR 热硫化粘接剥离强度最大,而提高Gardolene D6890浸渍后金属烘干温度能进一步增大金属/NR 热硫化粘接剥离强度。

关键词:水溶性无铬封闭剂;金属;天然橡胶;热硫化粘接;剥离强度中图分类号:TQ330.1+6 文章编号:1000-890X (2023)08-0578-05文献标志码:A DOI :10.12136/j.issn.1000-890X.2023.08.0578涂有表面活性剂、封闭剂以及胶粘剂的金属与橡胶在热硫化过程中通过界面吸附和交联形成强结合[1],使得金属/橡胶复合结构兼具粘弹阻尼和结构刚度的特性,这种复合结构被广泛应用在结构减振与降噪领域[2-3],典型的产品有桥梁和建筑用减震支座[4]、汽车发动机支座和底盘连接 件等[5-6]。

近年来,随着人们环保意识增强以及国家环保政策愈加完善,热硫化溶剂型金属表面活化剂的使用以及挥发性有机物排放受到愈发严格的限制,减少或者替代溶剂型表面活化剂或封闭剂的使用具有必要性和重要意义[7-8]。

橡胶技术网 - 美国罗门哈斯:橡胶和金属热硫化粘合剂

美国罗门哈斯Thixon橡胶与金属热硫化粘合剂Thixon P-11Thixon P-11是一种热硫化型底涂,与Thixon系列面涂配合使用,可以粘接多数弹性体与金属。

P-11亦可作为单涂层粘合剂,粘接丁腈胶、丙烯腈脂胶与金属。

Thixon P-11不管作为底涂或单涂层粘合剂,均具有良好的耐腐蚀性,耐沸水侵蚀,耐盐雾和耐油性。

物理性能:颜色----------------------------------------------灰色固体份------------------------------------------22-26%比重---------------------------------------0.920-0.960粘度---------(BrookfieldLV2V-30)------------80-180mpas使用指南:*稀释剂:MIBK,二甲苯*储存时间:常温下,2年*推荐膜度:6-8um*使用前:需搅拌均匀*刷涂法:无须稀释*浸涂法:无须稀释,或100份P11配10份稀释剂MEK或MIBK。

*喷涂法:100份P11配50份MEK或MIBK。

*干燥漆膜:常温下,不少于1小时。

*粘接温度:100℃至200℃Thixon 2000是一种溶剂型粘合剂。

配方中不含铅或氯化溶剂,适于粘合各种弹性体,包括天然胶、丁苯胶、氯丁胶、三元乙丙胶、丁基胶和丁腈胶。

Thixon2000既可作单涂粘合剂。

也可用作双涂,与Thixon P-14、P-11、P-15-S或P-6-7底涂一起使用。

然胶、聚丁二烯橡胶、氯磺化聚乙烯、丁苯胶、氯丁胶、丙烯橡胶。

混合与稀释:甲苯或二甲苯作稀释剂。

物理性能:颜色-----------------------------------------------黑色粘度-------------(Brookfield 4#转子,100RPM)----1150CPS固体份----------------------------------------------26%比重-----------------------------------------------0.99贮存时间--------------------------------------------1年闪点------------------------------------------------4℃硫化温度------------------------------------100℃至190℃应用方式:推荐漆膜厚度18-25cm.*刷涂:对于刷涂,Thixon 2000无需稀释。

橡胶与金属的粘合是橡胶制品制造过程中的重要环节

橡胶与金属的粘合是橡胶制品制造过程中的重要环节,如果粘合不良或无法粘合,一些橡胶制品如轮胎、钢丝输送带、橡胶软管,橡胶计架油封、汽门油封,橡胶金属组合垫圈、组合胶套等橡胶金属复合制品就无法制作。

就橡胶密封制品而言,上世纪80年代初,青岛密封件厂协同青岛化工厂研制成功了 RM-1粘合剂,替代日本TD870成功生产岀与国外同等水平的許架油封,使引进的国外技术得以消化吸收,开辟了卄架汕封制作的新工艺。

上世纪 90年代,由于汽车工业的发展,不少厂家要求用氟橡胶制作骨架汕封、汽车汕封,但是粘合问题不好解决,严重的制约了该产品的开发,当时青岛双星集团密封件厂成功的研制了 FG-1氟橡胶与黑色金属的热硫化粘合剂,使氟橡胶与金属计架牢牢的粘合成一体,顺理成章的研发成功斯太尔发动机曲轴前后油封和气门油封替代了进口,满足了配套需要,该粘合剂一直使用至今。

因此橡胶与金属粘合是极其重要的应用技术,应引起生产企业的高度重视。

1金属竹架的表面处理)计架表而无油污、无锈蚀,有一左粗糙度的新鲜表而才能有效的与金属粘合,因此竹架必须进行表面处理,处理大体有两种方法:一是机械法处理。

如采用履带式的抛丸淸理机326或滚筒式的抛丸淸理机Q3110,将粒径0.5mm的钢砂喷射到计架表面,将表面的锈蚀等有害物料喷掉,使表面新鲜并增大表而积,加大计架与胶粘剂间的接触面:二是化学法。

即酸洗处理,磷化钝化处理,其工艺过程是碱液去油,酸液去锈,磷化上磷化膜,然后进行钝化烘干,碱液是有多种材料如苛性钠、硅酸钠(表而湿润剂)、焦磷酸钠(阴离子表而活性剂)、烷基磺酸钠组成的水溶液,淸洗温度80-9CTC,时间视表而的汕污多少而有差异,一般是5min左右。

去油污的计架经流动的自来水冲洗后,进行酸洗处理,而不同的金属去锈时对酸的品种是有选择性的。

例如,铁件要用盐酸淸洗处理。

铜件和不锈钢忖架采用硫酸、硝酸混合液协同去锈。

铝件用硫酸、馅酸混合液进行处理。

要求对周IM环境不产生或少产生腐蚀时,而金属件架锈蚀较轻的竹架,可采用以草酸为主,掺用少戢硫酸和加入缓钝剂的水溶液进行处理。

橡胶的粘结(与金属、纤维)

橡胶的粘结(与金属、纤维)分类进行探讨1、NRIIRSBRSSBRBR2、CIIRBIIRCR3、NBRACMECO4、AEMFKMEPDM(过氧)EPQ5、EPDM(硫磺)IIR一、对于第一类目前的粘接剂配方体系是卤化天然橡胶及树脂的混合胶浆溶液并含有少量耦合剂,此种粘接方式是通过可自身硫化的粘接剂在受热过程中与橡胶进行共硫化,最终达到粘接的目的,解释一下双涂与单涂的区别,粘接剂是一门化学反应过程,所以就得有必要把化学仇家进行分家,打个比方氨基与酚基分家,酸和碱要分家。

照成了双涂粘接剂体系,单涂粘接剂首先肯定的是摒弃了一些物质,但笔者在这无法说清楚摒弃的这些物质是否给粘接带来危害。

此类橡胶粘接配方设计的重点应该放在硫磺及硫化速度方面,由于粘接剂配方中还有酚基基团,所以在橡胶配方中加入一些带羟基的物质有利于粘接(PH大于7的白炭黑带大量羟基,低于7含羟基量可能不足)增粘树脂中带大量的羟基。

为什么这类橡胶粘接羟基很重要,因为硫磺硫化过程中会消耗大量羟基。

二、含卤橡胶,含卤素的橡胶。

大家都传说很好粘接,但是此粘接剂配方不是很容易做的,现状是--粘接剂厂家放弃了粘接过程中卤素的作用,选择卤化橡胶共硫化的手段完成粘接,把卤化橡胶当成天然橡胶来搞。

卤化橡胶的热硫化粘接剂可以做成无色透明的反应型的。

这点笔者有丰富的经验和成果。

此种粘接机理充分利用卤化橡胶粘接过程中卤酸促进多酚基团和多羟基基团缩水共聚形成的化学键,粘接剂配方中大量的氨基的促进卤酸的形成,最终达到粘接的目的。

三、此类橡胶因为有较强的极性和双键,所以我们利用他们的极性完成粘接。

酚醛树脂体系是这类橡胶的主要粘接体系,粘接剂配方较简单。

酚醛树脂含有大量的酚基。

所以搞此类的橡胶粘接配方就放在了怎么去保护酚基或者加入羟基。

羟基的加入是橡胶填料的调整。

酚基的保护是橡胶硫化体系的调整。

过氧硫化是最不消耗自身羟基的的硫化方式,所以过氧硫化的NBR粘接效果较好。

电场下天然橡胶与Fe的热硫化粘接

电场下天然橡胶与Fe的热硫化粘接刘大晨;王立强;经琳琳;李卫士;汤琦【摘要】为提高天然橡胶与Fe的粘接性能,在天然橡胶(NR)的硫化过程中施加电场,伴随着熔盐电解,通过硫磺硫化交联反应与电化学反应的共同作用,使NR与金属(Fe)实现以化学键合的良好粘接.依据熔盐电解的电化学作用以及NR硫化的交联反应,探究了粘合机理,描述粘接历程.通过对胶接破坏表面进行扫描电镜观察分析,明晰了NR-Fe粘接界面层的结构特征,并对影响粘合性能以及硫化胶物理机械性能的因素进行了研究分析.结果表明:施加的电场强度、NR硫化胶的导电性对粘合性能作用明显;渗硫剂用量变化不仅对粘合性能影响较大,而且影响NR硫化胶的物理机械性能.%To improve the bonding performance of natural rubber(NR) and iron(Fe), an electric field was applied. Chemical bonding between NR and Fe can be realized with the molten salt electrolysis during the vulcanization of NR. Bonding mechanism has been studied based on the electrochemical action and cross-linking reaction of NR. The interface between NR-Fe has been characterized by scanning electron microscope(SEM). Moreover, factors affecting the adhesive properties and physic-mechanical properties of vulcanized rubber have also been studied. The results showed that the electric field intensity and conductivity of vulcanized NR has obvious influence on adhesive properties. In addition, the content of sulfurized agent not only has significant influence on the adhesive properties, but also affect the physic-mechanical properties of NR vulcanizates.【期刊名称】《材料科学与工艺》【年(卷),期】2015(023)006【总页数】6页(P46-51)【关键词】天然橡胶;金属(Fe);热硫化粘接;熔盐电解;渗硫【作者】刘大晨;王立强;经琳琳;李卫士;汤琦【作者单位】沈阳化工大学材料科学与工程学院,沈阳110142;沈阳化工大学材料科学与工程学院,沈阳110142;沈阳化工大学材料科学与工程学院,沈阳110142;沈阳化工大学材料科学与工程学院,沈阳110142;沈阳化工大学材料科学与工程学院,沈阳110142【正文语种】中文【中图分类】TQ332.6橡胶和金属是2种不同的材料,它们的化学结构和机械性能有着很大的差别[1].通过二者牢固粘接构成的复合材料,应用领域十分广泛,如轮胎、油封、橡胶辊、橡胶衬里、输送带、电线电缆以及减震器件等制品,都是利用橡胶的高弹性与金属的高强度特征进行复合使用.长期以来,实现橡胶与金属的牢固粘接主要有以下3条途径:1)添加特定的粘合增进剂或进行改性处理;2)改善金属表面或表面材料;3)采用高效胶粘剂[2].而天然橡胶与金属(Fe)极难粘接,经常采用后2种方法进行粘接[3-4],但采用这些方法得到的金属镀层存在易被腐蚀、镀制困难、耐动态疲劳性能差的缺点,且金属电镀污染大、成本高,与橡胶粘接配合体系复杂,已成为令轮胎等相关工业棘手的问题.本文探索天然橡胶(NR)与金属Fe的一种新型粘合方法,在NR热硫化的同时于混炼胶(通过模具)与嵌入其中的无镀层钢丝之间施加直流电压,形成电场作用,钢丝接正极,模具(橡胶)接负极[5],在交联反应与熔盐电解的共同作用下实现橡胶与金属间的良好粘接.利用导电填料使橡胶具有导电性的特点[6-7],在橡胶硫化交联反应的同时,胶料中的渗硫剂[8]在电场作用下分离出S2-与钢丝表面的Fe反应,生成单层多价态铁硫化合物[9-15];通过硫桥使橡胶分子链与钢丝表面(Fe)产生化学键合,从而实现NR与钢丝的粘合目的.1.1 原料及配方1.1.1 主要原料天然橡胶SCRWF,西双版纳州勐腊制胶厂;金属Fe(无镀层钢丝Φ1.5 mm),工业品;普通导电炭黑,沈阳天海化工有限公司;卡博特导电炭黑(VXC72),上海立升实业有限公司;石墨(粒度≤30 μm),国药集团化学试剂有限公司;渗硫剂与其他助剂均为市售工业品.1.1.2 配方与硫化条件基本配方:NR 100;ZnO 5;硬脂酸2;古马隆3;防老剂4010 3;不同导电填料10;炭黑N330 30;渗硫剂变量;促进剂DM 1;促进剂D 0.5;S 1.7.硫化条件:控制硫化温度为150℃,硫化时间(18±1)min,保证电化学热硫化作用程度基本相同.1.2 仪器AI-7000-M伺服控制拉力试验机;XK-160型开放式炼胶机;GT-M2000-A型橡胶硫化测定仪;XLB-400×400×2E型平板硫化机;RPS3010D-2可调线性直流稳压电源;DB-4电线电缆半导体导电橡塑电阻测试仪;JSM-6360LV型扫描电子显微镜;D—8 ADVANCE全自动X射线衍射仪.1.3 试样的制备图1为电化学热硫化作用的示意图,将无镀层钢丝嵌入NR混炼胶中,在特制模具中硫化,制备厚度12.5 mm,居中嵌入长度12.5 mm的标准H-抽出测试试样,如图2所示.1.4 表征与测试根据GB/T 3513—1983《橡胶与单根钢丝粘合强度的测定-抽出法》测定抽出力(H-抽出);硫化胶物理机械性能按照相应国家标准测试;扫描电子显微镜观察胶接破坏(H-抽出)的钢丝表面.2.1 电场作用下热硫化粘接的基本原理硫化时,胶料中的渗硫剂在电场作用下分离出S2-,与钢丝表面发生电化学反应,生成FeS、FeS2等铁硫化合物[16-17].同时,NR配合体系中的硫磺与橡胶发生交联反应,通过硫桥使橡胶分子链与Fe形成化学键合,实现牢固粘接.多价态铁硫化物层的生成机理是以熔盐电解过程中的电化学理论为基础,在橡胶硫化温度(150℃)条件下,伴随电场的作用,首先使熔融的渗硫剂离子化,在电场的作用下产生熔盐电解;同时硫磺与NR发生硫化交联的诱导反应;最终在NR自身交联的过程中,部分橡胶分子链通过·Sx·与钢丝表面的铁硫化合物发生化学反应,使硫化的NR与钢丝粘合在一起,其化学反应机理如下:渗硫剂为KSCN与NaSCN的混合物,KSCN熔点是173.2℃,NaSCN的熔点为287℃,而它们混合盐的共晶点是125℃,共晶成分的质量分数分别为75%KSCN、25%NaSCN.因此,电解渗硫就可以在比较低的温度下进行.1)熔盐电解a.熔融状态下渗硫剂混合盐的完全离子化b.阴极处的反应c.阳极处的反应2)硫化交联3)伴随电化学作用的热硫化粘接图3描述了电化学热硫化作用的反应历程,并阐明NR-Fe粘接界面层的化学结构.2.2 电场作用下NR与金属Fe的热硫化粘接2.2.1 渗硫剂NR配合体系中的渗硫剂组份是电化学作用的介质,以NR为载体,在硫化温度条件下呈现熔融状态分布,并在钢丝表面富集.同时施加电场的电解作用使其分解出S2-,最终在NR与钢丝(Fe)间发生熔盐电解与硫化交联反应,这是电化学热硫化作用的根本,也是NR-Fe间化学键合的关键.渗硫剂是一类离子型无机化合物,对NR而言属惰性填料,用量过多会导致NR硫化胶物理机械性能下降,同时也间接影响其与钢丝间的粘合性能.图4为渗硫剂用量变化对NR硫化胶物性的影响,主要体现在拉伸强度和硬度等方面.由图4可知,在用量较少时,拉伸强度变化不大,超过20份以后拉伸强度明显下降.对于橡胶的配合,随无机惰性填料用量的增加,势必导致弹性体材料强度降低、模量提高,致使NR硫化胶硬度逐渐增加,弹性变差.所以,配合体系中渗硫剂的用量应在满足熔盐电解的要求、保证粘合性能的基础上尽量少用,以减少对NR硫化胶物性的不良影响.图5为施加电场电压18 V、150℃×18 min硫化条件下渗硫剂用量变化对NR-Fe 粘合性能的影响.由图5可以看出,随NR配合体系中渗硫剂含量增加,钢丝抽出力值呈现“山峰形”分布.无渗硫剂或渗硫剂含量较少时,粘合性能较差,甚至无粘合力;当渗硫剂用量为20份左右时,抽出力达到最大值;用量继续增加则粘合性能呈下降趋势.无渗硫剂时,熔盐电解反应不能进行,虽施加电场仍无粘接作用;随渗硫剂含量不断增加,电解反应产生的S2-在钢丝表面逐渐积累,与Fe键合生成单层多价态铁硫化合物,同时伴随NR的硫化交联反应,使NR-Fe间粘合强度不断提高.而渗硫剂含量过高,造成粘合性能下降的原因主要有以下几个方面:1)钢丝表面大量S2-富集,形成多层片状结构的FeS沉积,而FeS片层间结合能力较弱;2)钢丝周围较为密集的的熔盐分布,导致橡胶分子链与钢丝表面接触机会减少;3)由于NR硫化胶自身强伸性能低下而导致的胶接本体破坏.由此确定渗硫剂用量为20份,作为后期研究的基本配合.2.2.2 电场的作用评价粘合效果除抽出力外,粘接破坏表面形貌、附胶量等也是重要指标,而粘接破坏表面形貌反映了粘合界面层的结构特征.图6为有、无电场作用下进行热硫化粘接的粘接破坏(H抽出)钢丝表面SEM图,可明显看出:无电场作用时,钢丝抽出表面光滑无附胶,没有粘接作用,见图6(a);而施加12 V直流电压的电场作用后,粘接抽出破坏的钢丝表面呈现大量附胶,且分布密集,见图6(b),说明在硫化过程中伴随熔盐电解,使NR-Fe间产生化学键合,实现良好粘接.钢丝表面广泛分布的微粒状附胶,也说明渗硫剂以微粉形式在NR中的分散及在钢丝表面熔滴状的富集,而电化学热硫化产生NR-Fe间的粘接作用也仅发生于此.2.2.3 电场强度(电流密度)的作用通常熔盐电解的电压为3 V以下,但由于橡胶是绝缘材料,若实现钢丝表面富集的渗硫剂熔滴产生电解,在相同的硫化条件下(电化学作用温度、时间相同),为保证钢丝与NR配合体系中导电填料(炭黑、石墨)间足够的电流密度,需提高外部施加电场的强度.根据粘接试样的形状尺寸以及NR配合体系的导电性,通过外部施加电场电压(直流)的高低,调整熔盐电解所需的电流密度.基于安全考虑,在电场作用下的热硫化粘接过程中,电场的施加是在安全电压36 V以下进行.对同一配方,在相同硫化条件下(150℃× 18 min),图7为施加不同电压的粘接破坏(H抽出)后钢丝表面SEM图.由图7可以看出,钢丝表面附胶量与粘接界面层结构,均随电场强度的变化产生明显差异.较低电场强度作用时,钢丝表面微粒状附胶随电压增高而增多,分布也逐渐密集;而电场强度过高时,粘接界面呈片状剥脱,仅现局部附胶,粘合效果较差.而从表1能谱分析结果也可看出不同电压作用下钢丝表面Fe、S元素含量的变化,说明熔盐电解过程渗硫反应的进行;其余为附胶成分的元素组成,主要是C元素,且含量随电压升高而增加,也反映了粘接效果的变化.图8为NR与钢丝热硫化粘接过程中伴随不同电场强度的作用对粘合性能(H-抽出力)的影响.从图8可以看出粘接强度(抽出力)随电场强度的变化趋势,电压为0 V时(无电场作用),抽出力几乎为零,NR-Fe间无粘接作用;随电压逐渐增高,抽出力逐渐增大,表明钢丝表面富集的渗硫剂熔体在电化学反应的作用下生成单层多价态铁硫化合物FeSm,同时伴随NR的硫化交联反应,使NR-Fe界面层间形成化学键合的空间网状结构,实现良好粘接;但电压继续增加,强烈的电场作用使钢丝表面形成FeS片层堆砌,易滑脱,导致粘合性能下降.由此说明在电化学热硫化粘接过程中,电场强度对粘合性能的影响非常明显.对作用电压为17.5 V 的钢丝抽出表面进行X射线衍射分析(见图9),出现FeS、FeS2特征峰,表明钢丝表面多价态铁硫化合物的生成.2.2.4 导电填料橡胶配合体系的导电性,决定富集在钢丝表面渗硫剂熔滴发生熔盐电解所需的电流密度,影响电场下热硫化粘接过程的电化学作用.图10为2种填料(绝缘、导电)对NR硫化胶物性与NR-Fe间粘合性能的影响,可以看出,同样为10份的轻质碳酸钙和普通导电炭黑配合,在相同电场(12 V)下进行热硫化粘接,硫化胶拉伸强度无明显差异,而抽出力呈现明显变化.说明在NR配合体系中加入的导电填料,提高了NR的导电性,在硫化过程中,伴随的熔盐电解使渗硫剂能够更好地发生电解作用,促进了钢丝表面铁硫化合物的生成,最终提升粘合能力.作为提高橡胶导电性的填料品种很多,且提高其填充量,橡胶导电性单调增加.考虑到对硫化胶物理机械性能的影响,导电填料用量以10份为宜.表2为电场下(18 V直流电压)热硫化粘接过程中,不同品种导电填料对NR硫化胶物性及与钢丝粘合性能的影响.从表2可以看出:与导电炭黑相比,填充石墨微粉的硫化胶体积电阻率最小,在相同的电场作用下,能够充分发挥电化学作用,生成较多的S2-与钢丝表面的Fe反应,粘合性能好;而填充卡博特导电炭黑的硫化胶体积电阻率较高,导电性差,且质轻、粒径小,在NR中不易均匀分散,不能形成连续的导电通路,使NR配合体系中的渗硫剂电解不充分,所以抽出力比较小.3种导电填料对NR硫化胶物理机械性能的影响各异,综合比较,石墨微粉影响较小,能够避免硫化胶本体性能差异对粘合性能的影响.1)NR热硫化粘接过程中,伴随电化学作用,使NR-Fe粘合界面层间形成化学键合,实现良好粘接.2)NR配合体系中渗硫剂的用量变化对粘合性能影响显著,同时影响NR硫化胶的物理机械性能.3)电场下NR与Fe的热硫化粘接过程中,电场强度(电流密度)作用明显.4)NR配合体系的导电性影响电场下NR与Fe的热硫化粘接.【相关文献】[1]王美珣.胶粘剂在金属和橡胶复合制品中的应用[J].粘接,2002,23(1):48-49. WANG Meixun.Application of adhesives in metalrubber composite products[J].Adhesion,2002,23 (1):48-49.[2]刘锦春,姜尚奇,陈忠海,等.橡胶与金属粘接性能的影响因素[J].粘接,2003,24(5):10-12.LIU Jinchun,JIANG Shangqi,CHEN Zhonghai,et al. Factors of influencing bonding properties of rubber and metal[J].Zhanjie,2003,24(5):10-12.[3]尹仪成.橡胶与金属粘合概述[J].中国胶粘剂,1998,8(1):38-41.YIN Yicheng.Rubber to metal bonding[J].China Adhesives,1998,8(1):38-41.[4]黄家湛.有机钴盐增进橡胶/镀铜钢丝粘合的新机理假设[J].高分子材料科学与工程,1991,7(3):93-97.HUANG Jiazhan.A new hypothetical mechanism for organic cobalt complex to promotethe NR/brass-plated steel cord adhesion[J].Polymer Materials Science and Engineering,1991,7(3):93-96.[5]阎家宾.电场作用对橡胶粘接性能的影响[J].世界橡胶工业,2002,29(5):41-43YAN Jiabin.Influence of electric field on rubber adhesive performance[J].World Rubber Industry,2002,29(5):41-43.[6]孙业斌,张新民.填充型导电高分子材料的研究进展[J].特种橡胶制品,2009,30(3):73-78.SUN Yebin,ZHANG Xinmin.Research progress of conductive filled polymer composites [J].Special Purpose Rubber Products,2009,30(3):73-78.[7]黄永炎.导电橡胶的功能和导电炭黑在橡胶制品中的应用[J].炭黑工业,1999(5):28-30.HUANG Yongyan.The function of conductive rubber and the application of conductive carbon black in rubber products[J].Off-color Industry,1999(5):28-30.[8] LIANG Chenghao,WANG Hua,HUANGNaibao. Effectsofsulphate-reducingbacteriaoncorrosion behaviour of 2205 duplex stainless steel[J].Journal of Iron and Steel Research International,2014,21(4):444-450.[9] WANG Haidou,XU Binshi,LIU Jiajun,etal.Characterizationandtribologicalpropertiesofplasma sprayed FeS solid lubrication coatings[J].Materials Characterization,2005,55(1):43-49.[10]GAO Wenyuan,HUANG Fei,LI Guanglu,et al.The experimental study of iron sulfide mineral evolution underthermalsulfurizationcondition[J].Acta Mineralogica Sinica,2013,33(1):27-32.[11]ZHAO Cuihua,WU Bozeng,CHEN Jianhua,et al. Electronic structure and properties of FeS2with the space groups of Pa3 and P1[J].International Journal of Minerals,Metallurgy and Materials,2013,20(7):671-677.[12]熊金钰,李寒旭,曹祥,等.还原性气氛下Fe和FeS2对煤中含铁矿物演变行为的影响[J].中国矿业大学学报,2014,43(5):892-898.XIONG Jinyu,LI Hanxu,CAO Xiang,et al.The effects ofFeandFeS2oniron-bearingminerals evolution in coal under reducing atmosphere[J]. Journal of China University of Mining&Technology,2014,43(5):892-898.[13]LAVRENTYEV A A,GABRELIAN B V,NIKIFOROV I Y,et al.The electron energy structure of some sulfides of iron and copper[J].Journal of Electron Spectroscopy and Related Phenomena,2004,137-140:495-498.[14]HU Yan,ZHENG Zhi,JIA Huimin,et al.Selective synthesis of FeS andFeS2nanosheet films on iron substrates as novel photocathodes for tandem dyesensitizedsolarcells[J].JournalofPhysical Chemistry,2008,112:13037-13042. [15]董玉明.低温渗硫研究[J].热处理,2006(1):49-51.DONGYuming.Researchofsulfurizinginlow temperature[J].Heat Treatment,2006(1):49-51.[16]齐宝森,陈路宾,王忠诚,等.化学热处理技术[M].北京:化学工业出版社,2006:427-430.[17]唐殿福,卯石刚.钢的化学热处理[M].沈阳:辽宁科学技术出版社,2009:514-523.。