汽油机缸内直喷GDI

国外GDI发动机技术特点及发展趋势

国外GDl发动机技术特点及发展趋势汽油缸内直接喷射式(GD I )发动机,是上世纪90年代末国外内燃机研究与开发中最引人注目的发动机。

专家们认为,GDl发动机的出现使汽车发动机技术进入了一个崭新的时代。

它将在21世纪取代传统的汽油机和柴油机而成为轿车最理想的动力装置。

1总体发展动向传统的汽油发动机,是将燃油喷射到进气管中,与空气混合后再进入气缸内燃烧。

而GD I发动机的工作特点是,将燃油直接喷入气缸,利用缸内气流和活塞表面的燃料雾化效果达到燃烧的目的。

据有关资料介绍,GDl发动机在工作的均匀性及全负荷下的性能方面都有极佳的表现,而且使汽油机的冷车工作不稳定性问题也有了显著的改善。

此外,GDl发动机还有实现分层燃烧的特点,可使燃油经济性大大提高。

G D I发动机与一般汽油发动机的主要区别在于汽油喷射的位置,目前一般汽油发动机上所用的汽油电控喷射系统,是将汽油喷入进气歧管或进气管道上,与空气混合成混合气后再通过进气门进入气缸燃烧室内被点燃作功;而GD I缸内喷注式汽油发动机顾名思义是在气缸内喷注汽油,它将喷油嘴安装在燃烧室内,将汽油直接喷注在气缸燃烧室内,空气则通过进气门进入燃烧室与汽油混合成混合气被点燃作功,这种形式与直喷式柴油机相似,因此有人认为,GDl汽油发动机是将柴油机的形式移植到汽油机上的一种创举。

缸内喷注的关键在于产生与传统发动机不同的缸内气流运动状态,通过技术手段使喷射入气缸的汽油与空气形成一种多层次的旋转涡流。

因此GDl采用了立式吸气口、弯曲顶面活塞、高压旋转喷射器等三种技术手段。

目前,各国的汽车公司都在大力开发和采用这种技术先进、性能优异的产品。

日本三菱汽车公司一直处于领先地位。

自1996年8月率先向市场投放第一台 GDl发动机以来,三菱公司先后又开发出了多种不同类型的GDl发动机,即 2.4L四缸机、3. OL六缸机和3. 5L六缸机,它们己分别装用于四种中、大型轿车投放市场。

近年来,该公司又推出多种GDl新机型:4. 5L的V8机、L 5L的直列四缸机和O. 66L的直列三缸机。

缸内直喷see

(2)三菱GDI基础技术 总体来说,三菱公司是采用了四个关键技术来实现 GDI的。立式吸气口使最理想的气流进入气缸;弯曲顶 面活塞通过对燃油空气混合气定形来控制燃烧;高压燃 料泵提供了缸内直接喷射的必要压力;而高压旋转喷射 器控制了燃料喷雾的蒸发和扩散。 这些基础技术与其他燃料控制技术的结合让三菱的GDI 发动机实现了低燃油消耗以及高功率输出。在下文将分 别进行详细介绍。

2.燃油供给系统的组成

1)低压油泵 低压油泵是电动泵,并联一个机械式燃油压力调节器,出口 压力为0.35MPa. 2)高压油泵 高压油泵由发动机的凸轮轴驱动在0.35MPa基础上将油压 提高到12MPa. 3)燃油蓄压器 用铝制成管状,上有用于连接高压油泵、喷油器、燃油 压力传感器和燃油压力控制阀。 4)燃油压力传感器 用于测定燃油蓄压器中的压力,测量电阻采用薄膜技术。

3.控制策略

1)按工况区分控制模式 GDI之所以能节油20%,主要是低 工况范围无节流损失的超稀薄燃烧,采用充气分层,而充气分 层离不开推迟喷油的配合。高工况范围恰恰相反,强调的是提 高转矩和功率,必须采取略稀或λ≤1的混合气。

2)转矩控制策略 低工况加速质调节 高工况加速量调节

3)模式切换策略 低工况质调节和高工况量调节两种模式间的切换需要进行 控制。 (1)切换前,节气门必须先关闭,进气压力下降,A/F↓, 此时必须避开A/F=19~23的禁区,质调节在A/F<22(λ<1.5) 左右时会产生黑烟;而采用变量调节时A/F超过19 (λ=1.3) 左右时会发生燃烧不稳定甚至缺火 .所以切换点要增加喷油量, 使A/F突变,迅速越过上述禁区 (2) A/F突然↓会使转矩突然↑,为使转矩保持恒定,必 须减小点火提前角,以抵消影响。

HC排量不高,在第2个工作循环时即可正常运转。

汽油机缸内直喷技术(GDI)

且 比较 容 易进行 混 合 过程 的控 制 , 本 低 廉 , 成 因此 成 为 当前 的 主流模 式 。但 是 在该种 导 向模式 中 . 一旦 在

壁面形 成燃油 附着 , 使未 燃 H 会 C的排 放极 度恶 化 。

0

C o

盎

期

年应 用传 统涡 旋式 喷油 器和逆 向滚流技 术 。 功地 开 成 发 了第 一套商 业用 G I D 系统 。德 国大 众公 司 于 2 0 00

年 向市 场 投 放 了 F I 缸 内直 喷 汽 油机 ;0 1年标 s型 20 志一 铁龙公 司开 发 了 H I 内直喷 系统 ,丰 田公 司 雪 P缸 推 出 D 4 直喷式火花点火发 动机 。 比而言 。 -型 相 国内对 汽油机缸 内直喷技术的研究起 步喷 技 术原 理 ? 问 请

答 : 内直喷 汽油 机稀 薄燃 烧技术 分 为均质 稀燃 缸 和分层稀 燃 两种燃 烧模 式 。 中小负荷 时 。 压缩 行程 在

后 期 开 始喷 油 , 过 与燃 烧 系统 的合 理 配合 。 通 在火 花

油 导向火 花塞 。 在 火花塞 周 围形成 一定 适合 浓度 的 并

岭

。

《 岭

c 嗡

’ c》 塑》0畸 《岭| M E 《 ・ 。 0

一

汽油机缸 内直喷技术( GDI )

刘 锦文 将 一个 循 环 中 的喷油 量分 两 次 喷 人气 缸 可 以很 好 的

、

最终 在火 花 塞 附近形 成 较浓 的可 燃混 合 气 , 种 这 问 : 什 么 要 发展 汽 油 机 缸 内直 喷技 术 油 , 为

之 间 已分 离 , 它两 根摇 臂 不受 它 的 控制 , 以不会 其 所 影 响气 门的开 闭状 态 。 发动机 达 到某一 个设 定 的高转 速时 。 电脑 即会 指 令 电磁 阀起 动 液 压 系统 , 动摇 臂 内 的小 活塞 , 三 推 使 根 摇臂 锁成 一 体 一起 由 中间 凸轮 来驱 动 。 由于 中间 凸 轮 比其它 凸轮 都高 , 程 大 , 以进 气 门开 起 时 间 升 所 延长 , 升程 也增大 了 。 当发动 机转 速降 低到 某一 个设定 的低 转速 时 。 摇 臂内的液压也随之降低 。 活塞在 回位弹簧作用下退回 原位 。 三根摇 臂分 开 。 整个 V E T C系统 由发 动 机 电子 控 制 单 元 (C E U)

项目二汽油机缸内直喷技术PPT课件

共轨高压喷油以及与其匹配的喷油器的应用,使 得直喷汽油机重新得到重视和开发。

8

•

21世纪初,随着节能

环保的法规日益严格,发

动机朝着减小排量、轻量

化,拥有优秀的燃油积极

性的方向发展,于此同时

可变气门正时,废气涡轮

增压的技术的成熟,结合

缸内直喷技术的汽油发动

机逐步成为经济环保而又

不失驾驶乐趣,最具有发

个重要的里程碑。

23

三、大众FSI 发动机

• FSI是Fuel Stratified Injection的缩写, 中文意思是燃料分层喷射技术, FSI代表着今后引擎的一个发展方向。 燃油分层喷射技术是发动机稀燃技术的一种。

24

FSI发动机的燃烧控制模式

1).分层燃烧模式

进气过程中的关键是进气歧管中安置一翻板,封住下进气歧管, 让进气加速通过,与活塞顶配合,形成进气涡旋。

• 国内生产的1.4T发动机则省掉了机械增压和分层燃烧 ,仅保留了涡轮增压和缸内直喷。

• 大众1.8/2.0TSI中的“TSI”则代表着Turbo Fuel Stratified Injection,可以理解为涡轮增压+分层燃烧+ 缸内直喷的意思,不过国内则省掉了分层燃烧。

37

• TFSI

TFSI就是带涡轮增压(T)的FSI发动机,简称 TFSI,一般奥迪系列车型会这么称呼

与传统多点燃油喷射发动机相比汽油直喷发动机的主要优势大众fsi发动机fuelstratifiedinjection通用sidi发动机sparkignitiondirectinjectionstratifiedchargedgasolineinjection三菱gdi发动机gasolinedirectinjection宝马hpi发动机highprecisioninjection为了提高汽油发动机的热效率汽车工业在20世纪50年代开始尝试制作缸内直喷点燃式发动机即直喷汽油机但是由于受到技术成本和稳定性的制约再加上20世纪70年代末出现的进气道喷射电控汽油发动机技术的日益成熟导致直喷汽油机一直没有被广泛应用

缸内直喷简介

因此,在大负荷工况时,一个工作循环中,喷 因此,在大负荷工况时,一个工作循环中, 油器发生两次脉冲信号, 油器发生两次脉冲信号,必须是用瞬时高电压 和大电流“峰值保持型”驱动方式( 100~ 和大电流“峰值保持型”驱动方式(用100~ 110V和17~20A打开 110V和17~20A打开) 。 打开) 两次喷射”也可在起动工况、 “两次喷射”也可在起动工况、急加速工况出 以调节空燃比A/F的大小 改善使用性能。 的大小, 现,以调节空燃比A/F的大小,改善使用性能。 可见,只有在等速稳定工况行驶,才能节油。 可见,只有在等速稳定工况行驶,才能节油。

检测方法: 检测方法: 可燃混合气较浓, (1)在小负荷工况时 可燃混合气较浓,输出 )在小负荷工况时—可燃混合气较浓 电压应为0.66v左右;在中等负荷工况时 可燃混 左右; 电压应为 左右 在中等负荷工况时—可燃混 合气较稀,输出电压应为3.3v左右。 左右。 合气较稀,输出电压应为 左右 (2)连续地快速加减油门踏板,输出电压应连 )连续地快速加减油门踏板, 续的变化,反应时间应为1.1s为好(与传统数据 为好( 续的变化,反应时间应为 为好 相近, 相近,10s>8次)。 > 次 3)宽带氧传感器,也有多组故障代码, (3)宽带氧传感器,也有多组故障代码,如: P1133—A/F传感器反应速度过慢; 传感器反应速度过慢; 传感器反应速度过慢 P0171—混合气稀。等等 混合气稀。 混合气稀 等等----

5、高压旋流式喷油器— 高压旋流式喷油器— ECU直接用脉冲电流 由ECU直接用脉冲电流 的宽度, 的宽度,控制喷油量的多 利用特殊的喷孔形状, 少,利用特殊的喷孔形状, 向气缸内喷出旋转的雾状 燃油, 燃油,与挤压涡流快速的 混合,以便点火燃烧。 混合,以便点火燃烧。它 没有进气管沉积油膜的缺 又因喷油压力较高, 点,又因喷油压力较高, 喷油器的自洁功能高, 喷油器的自洁功能高,不 易产生脏堵故障。 易产生脏堵故障。

缸内直喷汽油机冷启动燃烧与排放光学试验研究

缸内直喷汽油机冷启动燃烧与排放光学试验研究刘国庆【摘要】结合光学单缸机和激光诱导荧光测量技术对直喷汽油机冷怠速工况缸内油气混合与燃烧过程进行了可视化试验研究.试验采用了屋脊形透明缸套和双侧激光,利用统计图像评估方法得到了缸内混合气浓度和燃烧火焰分布图像,通过缸压传感器和燃烧分析仪对燃烧稳定性进行了分析,采用废气分析仪和光学传感器分别对碳氢和碳烟排放进行了分析评估.研究表明:燃烧稳定时燃油与缸套碰壁是碳氢排放产生的主要原因,碳烟排放则主要由活塞顶部燃油碰壁造成;适当推迟第二次喷油时刻有利于点火时刻火花塞附近稳定浓混合气的形成,继而提高燃烧稳定性,同时减少碳氢排放,过迟喷射会导致碳烟明显增加,过早喷射会造成缸内失火,碳氢排放增加.【期刊名称】《中国机械工程》【年(卷),期】2013(024)023【总页数】7页(P3164-3169,3254)【关键词】缸内直喷;光学发动机;平面激光诱导荧光;冷启动;燃烧;排放【作者】刘国庆【作者单位】天津大学内燃机燃烧学国家重点实验室,天津,300072;奇瑞汽车股份有限公司发动机工程研究院,芜湖,241009【正文语种】中文【中图分类】TK411.20 引言缸内直喷(GDI)汽油机因具有良好的动力性与经济性,已成为当今汽油机的主要发展方向[1-2]。

GDI技术能精确地控制进入缸内燃油量,可对缸内油气混合过程进行有效控制,也有益于改善汽油机冷启动排放。

冷启动过程中产生的未燃碳氢化合物(简称碳氢,HC)占汽油机HC排放总量的80%以上[3-4],因此GDI发动机冷启动阶段的排放一直是近年来汽车排放控制研究的重点[5-7]。

2004 年,Landenfeld 等[8]系统论述了 GDI发动机达到美国SULEV排放法规的相关策略,并提出了高压多次喷射分层混合冷启动策略,即部分燃油在进气过程喷入缸内,形成浓度相对均匀的背景混合气,而剩余燃油在压缩冲程下半段喷入,配合活塞顶凹坑,使压缩上止点附近较大的时间区间内,在缸内形成火花塞附近浓而其他区域相对偏稀的分层混合气分布,这样可在保证稳定着火的前提下推迟点火,提高排气温度,加快催化器起燃,且能有效减少燃油碰壁。

GDI和FSI

随着近些年油价的不断飙升,汽车日常使用中的油耗问题也愈发突出,对于家用经济型轿车来说更是如此,各大汽车生产厂也是在油耗上大做文章。

现在,以丰田、本田、日产为主的日系车在油耗表现上更是让欧美的各大汽车生产厂自愧不如。

为了回应日系车的强大攻势,欧美的各汽车厂商也纷纷深挖自己的发动机的潜能,采用新技术最大限度的为车主节省在燃油上的支出。

在这一方面,德国大众率先做出了表率,大众公司对自己旗下的新车型所配用的发动机开始采用FSI燃油缸内直喷技术,保时捷、奥迪、大众、斯柯达的新车均采用了这一技术。

那么大众为什么要研发燃油缸内直喷技术呢?实际上,汽油缸内直喷技术源于柴油发动机的喷油技术,为了能使汽油发动机能像柴油发动机那样具备较高的燃烧效率,使燃油燃烧更充分,从而达到尽可能的节省燃油的目的。

汽油缸内直喷技术是实现汽油在气缸内分层燃烧的一种特有技术,而汽油分层燃烧又是实现汽油稀薄燃烧的手段。

所谓稀薄燃烧就是让发动机运转时的空燃比低于理论空燃比,采用较少的燃油量,使燃油充分燃烧,并将废气中的可燃气体也进行燃烧,将其转化为热能,降低尾气中有毒气体的排放,提高发动机的燃烧效率,达到节省燃油的目的。

大众集团为了使其发动机做到稀薄燃烧,实现分层燃烧的技术要求,达到节省燃油降低有害气排放的目的,因此采用了燃油缸内直喷技术。

大众集团旗下各大汽车品牌现在均采用了FSI发动机,在国内的合资品牌上,奥迪的A4和A6、大众的迈腾、高尔夫、斯柯达的明锐也都采用了具备FSI燃油缸内直喷技术的发动机。

在大众集团的品牌优势和前期的宣传推广的影响下,人们都会认为燃油缸内直喷技术是大众最先发明的。

其实不然,最早使用这一技术的并非大众的FSI发动机,而是日本三菱的GDI发动机。

作为现在主流的两大燃油直喷技术的代表,FSI发动机和GDI发动机在国内的命运却是截然不同。

三菱的GDI发动机技术不像大众的FSI发动机技术被广为人知,虽然自1995年首台GDI发动机被安装在三菱的量产车上,至今已经生产了100多万台GDI发动机。

直喷汽油发动机(GDI)发展过程简介

直喷汽油机的发展史

在第二次世界大战中, 德意志为梅塞施米特 Bf109型飞机开发了倒 置V型12缸引擎Jumo 210G,是世界上最早 的搭载汽油直接喷射 系统的发动机。

形式: 液冷倒立V型12気筒 ボア×ストローク: 124

mm×136 mm 排気量: 19.7 L 乾燥重量: 440 kg 圧縮比: 6.5 出力: 680 ps/2700 rpm

直喷汽油机的发展史

1954年梅赛德斯・奔驰将汽油直喷 发动机使用在300SL上。它是第一款 在市场上销售的直喷乘用车,是机 用技术的转移。由于受当时内燃机 技术水平的限制和尚未有电控喷射 手段等原因,开发的发动机性能和 排放并不理想,因而没有得到广泛 的应用。

直喷汽油机的发展史

1996年三菱自動車是世界 上第一个将稀燃直喷GDI发 动机(4G93)商业化的, 并将其搭载于GALANT和 Regnum,使车用汽油直喷 发动机复兴。

直喷汽油机的发展史

三菱的GDI发表后,以日本和欧洲的制造商 为中心广泛普及汽油直喷发动机,另一方 面随着排放法规的加强,采用稀薄燃烧和 分层燃烧的发动机也在不断发展。

直喷汽油机的发展史

2003年排放法规强化后,本田公司制 造了具有分层燃烧技术的i-VTEC I 型 K20B(直列4缸2.0L)并搭载于 STREAM车型上。然而,随着技术的发 展之后生产的STREAM的发动机全部换 代,截止至2007年1月搭载i-VTEC I 型的汽车全部停产。

直喷汽油机的发展史

2005年丰田的Lexus GS系列搭载的名为D4S 的2GR-FSE(V型6缸3.5L)发动机同时使 用了缸内直喷和多点喷射技术,可以根据 不同工况进行两种喷射的调节,这是世界 上首次将这两种技术应用于同一台发动机。 随后,Lexus LS系列搭载了相同技术的 1UR-FSE(V型8缸4.6L)发动机。

GDI发动机——详细介绍原理与相关技术

第四页,共113页。

日本三菱汽车公司于1996年研制成功GDI发动

机,并将其装在Galant牌汽车上,于同年8月投放

日本汽车市场。1997年装备同样发动机的中级轿车 Garisma进入西欧市场,该发动机排量为1.8L,功 率为88kW,100km油耗为5L左右,发动机价格较 原先略有上涨。三菱汽车公司计划在最近几年内将

第十五页,共113页。

2.1 按工况区分控制模式的控制策略 现代GDI 通常是根据大、小负荷区不同的要求,采用不 同的混合燃烧模式来改善其燃油经济性的。 在中小负荷区域,要求有良好的燃油经济性,因而通常 采用压缩冲程中喷油实现分层燃烧的控制模式,即在压缩冲 程后期向缸内喷油,并通过活塞顶部形状和气流运动来限制 其扩散,使喷射到气缸内的燃油所形成的可燃混合气集中在 火花塞周围,而在火花塞外周部的极稀薄混合气及层状空气 则形成了分层混合气,使燃烧在整体空燃比30~40 [2]的超 稀薄混合气下进行,此时尚有足够的过量空气可供在短时间 内燃尽燃烧生成的黑烟。由于此时GDI 放弃使用节气门节 流,因而可以减少发动机的泵气损失,过量的空气还会吸收 气缸壁上的热量,降低了热损失,从而大幅度改善燃油耗。

板位移量较大时,其空燃比被稳定在14.7左右[1],通

过改变电动节气门的开度来调节进入气缸的空气量,

进而改变喷油量实现对扭矩的控制。这时发动机采用

的是“变量调节”方式。此时点火提前角对扭矩有很大

影响。表1为 GDI按工况区分控制模式,图2 为不同燃

烧模式的控制范围。

第二十四页,共113页。

图2 不同燃烧模式的控制范围 第二十五页,共113页。

其生产的汽油机全部改成汽油直接喷射,丰田汽车 公司也准备步其后尘,三菱公司的成功表明,汽油

GDI vs PFI

80%安装在进 气歧管上靠近 汽缸盖位置

进气门附近形成瞬时液 态油膜,这些燃油会在每次 进气过程逐渐蒸发进入气缸 燃烧。因此,进气口处的油膜 如同电容,具有积分的作用,发 动机瞬时的供油量不能通过 喷油器实现精确控制。

GDI VS PFI

PFI限制二:中小负荷下的节流损失

PFI 发动机 中、小负荷时 采用节气门来 控制负荷

存在节流损失

GDI VS PFI

结论:

部分蒸发现象 冷机起动 燃油蒸发困难 油量控制延迟动时发动机有4 个~10 个循环的不 稳定燃烧, 显著加大发动机未燃HC 排放

GDI VS PFI

BUT

GDI 的 优势一

缸内直喷:

喷嘴装于气缸内,直接将燃油喷入气缸内与进 气混合。喷射压力进一步提高,燃油雾化更加细 致,通过电控技术真正实现了精准地按比例控制 喷油并与进气混合,避免气门口燃油湿壁现象。 实现燃烧各阶段准确供油,能够实现更稀薄燃 烧并且降低循环变动,冷起动首循环不需加浓控制, 降低瞬态工况HC 的排放。

GDI VS PFI

燃烧的充分性 喷入的燃料燃烧了的比例有多大? 转化效率的大小 燃烧释放的热能有多少最终成功 转化成了机械功?

GDI VS PFI

PFI发动机与GDI发动机的主要区别

。

混合气的形成策略不同

GDI VS PFI

PFI限制一:气门口燃油湿壁现象

20%喷嘴装在 汽缸盖上进气 门的背面

,而周边区域的油气浓度相对稀薄,这样一来就节

约了一部分燃油,提升了效率,正所谓“好钢用在

刀刃上”。

GDI VS PFI

GDI 的优势四

降低进气温度,提高充气效率 燃油的蒸发能够冷却进气提高 在进气过程喷油能够提高充气效率 燃油经济性最大显著提高

汽油机缸内直喷(GDI)稀薄燃烧技术

汽油机缸内直喷(GDI)稀薄燃烧技术

刘鑫

【期刊名称】《交通科技与经济》

【年(卷),期】2011(013)001

【摘要】稀薄燃烧技术是建立在混合气分层燃烧的基础上,分层燃烧是指在着火时刻火花塞周围分布适合于着火的浓混合气,而燃烧室其他位置为稀混合气.在气缸内如何形成适合的混合气浓度梯度分布是稀薄燃烧的关键技术.介绍稀薄燃烧方式、GDI分层稀薄燃烧、GDI滚流分层稀薄燃烧和空燃比反馈控制式稀薄燃烧技术.【总页数】3页(P98-100)

【作者】刘鑫

【作者单位】黑龙江道路运输管理局,黑龙江哈尔滨150036

【正文语种】中文

【中图分类】U461

【相关文献】

1.小型车用汽油机缸内直喷(GDI)开发系列问题的探讨 [J], 韩同群;黄流军;程婷婷

2.汽油机缸内直喷技术(GDI) [J], 刘锦文

3.汽油机稀薄燃烧研究的新进展——从GDI到HCCI [J], 王燕军;王建昕;帅石金;首藤登志夫

4.汽油机缸内直喷稀薄燃烧技术(GDI) [J], 周华;张晓辉;韩玉环

5.现代汽油机缸内直喷系统GDI剖析 [J], 陈建明

因版权原因,仅展示原文概要,查看原文内容请购买。

缸内直喷汽油机微粒排放特性的试验研究

缸内直喷汽油机微粒排放特性的试验研究帅石金;郑荣;王银辉;付海超;徐宏明【摘要】试验研究了缸内直喷(GDI)汽油机的负荷、过量空气系数、点火时刻等参数对于三效催化器(TWC)后的颗粒(PM)排放特性的影响.试验在在2台GDI汽油机上进行,用气相质谱-色谱(GC-MS)联用方法,分析了TWC后微粒中可溶有机成分(SOF).结果表明:随着负荷增加,微粒质量和数量排放增加,在满负荷工况下,微粒排放大幅增加;TWC后的SOF和核态微粒数量明显降低;随着过量空气系数的增加和点火时刻的推迟,微粒排放呈减少趋势;核态粒径峰值为10~20 nm,积聚态粒径峰值为50~70 nm.负荷、过量空气系数和点火提前角等参数和TWC对微粒粒径范围的影响小.【期刊名称】《汽车安全与节能学报》【年(卷),期】2014(005)003【总页数】7页(P304-310)【关键词】汽油机;缸内直喷(GDI);微粒质量;微粒数量;粒径分布;试验【作者】帅石金;郑荣;王银辉;付海超;徐宏明【作者单位】清华大学汽车安全与节能国家重点实验室,北京100084;清华大学汽车安全与节能国家重点实验室,北京100084;清华大学汽车安全与节能国家重点实验室,北京100084;清华大学汽车安全与节能国家重点实验室,北京100084;清华大学汽车安全与节能国家重点实验室,北京100084【正文语种】中文【中图分类】TK46汽油缸内直喷(gasoline direct injection , GDI)发动机具燃油经济性较好、冷启动碳氢排放低等优点,在乘用车上得到愈来愈广泛的使用[1]。

有数据表明,2007年欧洲汽车厂新开发的车用汽油机中,GDI汽油机所占比例达到了70%,而2008年这一数据更是达到了100%[2]。

2010年,美国环保局(Environmental Protection Agency, EPA)的预测指出,2016年美国在用汽车中GDI汽油车的比例将达到60%。

关于缸内直喷汽油机微粒排放的影响因素分析

关于缸内直喷汽油机微粒排放的影响因素分析荆莹【摘要】针对缸内直喷(GDI)汽油机排放微粒的产生机理及危害,深入分析影响微粒排放特性的多种因素,得出合理控制点火时刻、喷油开始时刻、运行工况等因素,可以有效控制 GDI 排放特性,为进一步开发设计缸内直喷燃烧系统,有效降低 GDI 微粒排放具有参考意义。

%In view of the mechanism and hazard of Particle Emission for Gasoline Direct Injection Engine ,the thesis analyzed influence fac‐tors of the characteristics of particulateemissions .T he results show that particulate emission can be effectively put under control with the correct of ignition timing ,start of injection ,cycles and so on .T he result of the analysis has some important significance in developingElectronic Fuel In‐jection System .【期刊名称】《商丘职业技术学院学报》【年(卷),期】2015(000)005【总页数】3页(P56-58)【关键词】汽油机;缸内直喷(GDI);微粒排放【作者】荆莹【作者单位】徐州工业职业技术学院,江苏徐州 221140【正文语种】中文【中图分类】TK419缸内直喷汽油机燃烧运行时能有效地降低燃油消耗,同时还具备良好的瞬态性能和全负荷性能,但GDI排放微粒明显高于进气道喷射汽油机,对人体危害很大.欧Ⅴ排放法规已将GDI排放纳入法规测试要求,有效控制GDI发动机排放尤为迫切.1.1 GDI排放微粒的产生机理GDI汽油发动机的排放物包括CO、HC、NOx和排气微粒.排气微粒主要包括核态和积聚态两种[1]613-617.核态粒子粒径在5~30 nm之间,由硫酸盐、未燃烧的HC和部分金属化合物构成.积聚态粒子粒径范围30~1 000 nm之间,由来自燃油严重不完全燃烧的无定形碳及吸附在它表面的碳氢化合物和少量无机化合物构成[2]892-897.缸内直喷发动机混合气的模式有分层混合气、均质稀混合气、均质混合气三种,在不同的工况下采用不同的模式.当GDI切换到分层燃烧模式时,火焰由浓混合气处向稀混合气处传播中极易产生碳烟.此外,由于缸内直喷式汽油机混合气形成时间短,特别是采用壁面引导时燃油会碰壁,从而使微粒排放显著增加.1.2 GDI排放微粒的危害排气微粒中绝大部分为纳米级微粒,对人体危害严重,因为纳米级微粒可以进入肺泡,且不易排出体外;同时,随着粒径的减小,这些粒子的总表面积会迅速增加,其表面可以吸附重金属、毒性成分和致癌可溶性有机成分,导致癌症发病率升高. 合理组织缸内气流运动,精确控制喷油时刻和点火时刻,良好的运行工况和保养是进一步改善缸内混合气的质量、提高汽油机燃烧过程、降低微粒排放的重要途径.2.1 点火时刻点火时刻的变化能显著影响汽油机燃烧过程,对燃油消耗率、扭矩输出和排放特性等具有较大的影响.由图1发现,排气微粒物在核态区域呈现双峰分布.随着延迟点火定时,GDI汽油机微粒物排放量随之降低[3]25-28.因为推迟点火定时,缸内燃油与新鲜空气的混合时间逐渐增加,缸内工质的混合雾化状态逐步改善,缸内燃烧更为充分,减轻了局部过浓区域燃油的热裂解和脱氢倾向,有利于抑制初级碳烟粒子的生成,减少积聚态颗粒物的生成;同时,推迟点火定时使膨胀行程缸内燃烧温度和排气温度升高,增强了高温条件下积聚态颗粒物的氧化速率,导致积聚态颗粒物排放降低.2.2 喷油开始时刻控制喷油时刻对发动机性能的影响尤为重要,正确的喷油策略控制形成合理的混合气分布,有效控制燃油碰壁的出现,降低机油被稀释的可能,进而减少碳烟等颗粒物排放的形成,改善燃油经济性和燃烧稳定性.由图2可见,随着喷油提前角的推迟,燃油碰壁量呈下降趋势.喷油开始时刻为400°曲轴转角时为最佳点,燃烧速率最快且油耗最低;喷油时刻继续推迟,虽然燃油碰壁量进一步降低,但要注意混合气均匀性会变差,燃烧不充分会导致油耗增大且燃烧稳定性恶化[4]565-570.2.3 火花塞通过加长火花塞裙部、改变火花塞的点火高度及观察对缸内汽油直喷发动机油气混合的影响,发现由于火花塞在缸内所占容积很小,火花塞的局部改变,对缸内平均湍动能基本无影响.总体上来说,对点火性能、排放性能影响不大.2.4 不同辛烷值的汽油高辛烷值汽油可以增强发动机的动力性,改善燃油经济性.但在大负荷时,由于使用95 号汽油发动机的点火提前角推迟,使缸内最高燃烧温度降低,生成NOx量减少,随着转速的升高,生成NOx降幅量越大;燃烧相位后移,使排气行程中已燃气体的温度增加,提高了CH、CO后期的氧化速率,THC、CO排放降低.在中低负荷,辛烷值的变化对CO排放影响不大.因此,燃用低辛烷值汽油可以降低THC、CO和NOx的排放量,但影响程度会随负荷和转速不同而变化.2.5 活塞形状对于直喷汽油机,有燃烧室凹坑的活塞燃烧效果要明显优于平顶活塞.以四气门发动机为研究对象,活塞顶部具备4气门对应的凹坑为基本结构,形成以下4种活塞顶:大凹坑(如图3中a),在活塞顶部添加滚流引导槽(如图3中b),取消导流槽(如图3中c)或活塞顶面平齐,取消燃烧室凹坑的高背(如图3中d).通过模拟直喷汽油机的进气、喷油和燃烧等工作过程,有研究发现:图3中d的设计有利于加强缸内湍流,促进燃油的蒸发,减少活塞的燃油碰壁量,有利于降低碳烟的排放,但缸内温度和压力峰值更高,增加了 NOx的生成[5]345-352.2.6 良好的运行工况和保养发动机运行工况会影响微粒排放情况.冷机怠速工况微粒排放较高,随着暖机进行,微粒排放减少.这是由于冷车起动时,汽缸的混合气浓度高,混合气氧含量低,排气微粒质量迅速增加,颗粒物的毒性最大.因此,对于缸内直喷汽油机,起动前同样需要预热,特别是冬季及严寒地区.另外缸内直喷发动机具有高压缩比,可达到25∶1,缸内具有高温、高压的特点,因此为保证发动机内部良好的润滑和冷却,降低微粒排放,一般情况下需要加合成机油,个别车型发动机要求加注全合成机油.缸内直喷汽油机以高动力、低油耗、高功率质量比在世界范围内得到认可,但同时要重视缸内直喷汽油机的微粒排放.通过以上的分析发现,适当的延迟点火定时,推迟喷油提前角,选择“平顶+凹坑”的活塞设计、快速暖机、合理控制空燃比等措施,可以优化GDI汽油机燃烧过程,能有效控制GDI微粒排放.【相关文献】[1] 李新令,黄震. 柴油机排气尾流中核模态颗粒数浓度和粒径分布变化特性[J]. 科学通报,2012(01).[2] 裴毅强,张建业,李翔,等.增压直喷汽油机起动怠速及混合气浓度对微粒排放的影响[J].天津大学学报(自然科学与工程技术版),2014(02).[3] 魏传芳,董伟,于秀敏,等.点火提前角对直喷汽油机微粒排放特性的影响[J].车用发动机,2014(04).[4] 韩文艳,许思传,周岳康,等.喷油开始时刻对缸内直喷汽油机性能的影响[J]. 同济大学学报(自然科学版),2013,41(4).[5] 郑朝蕾,刘春涛,胡铁刚,等.活塞形状对直喷汽油机工作影响的数值模拟[J]. 内燃机学报,2014(04).。

缸内直喷汽油机颗粒捕集器(GPF)技术研究进展分析_1

缸内直喷汽油机颗粒捕集器(GPF)技术研究进展分析发布时间:2023-01-31T06:04:16.347Z 来源:《中国科技信息》2022年第18期作者:刘发明[导读] 为了满足国六排放标准的严苛要求,近年来汽油机开发了多种先进的颗粒物捕集器(GPF)技术刘发明安徽江淮汽车集团股份有限公司技术中心整车设计院安徽合肥 230601摘要:为了满足国六排放标准的严苛要求,近年来汽油机开发了多种先进的颗粒物捕集器(GPF)技术。

GPF是一种新型的非吸收式捕集器,其最大特点是能够捕获到废气中的颗粒,从而在汽油机中实现对排气的净化。

目前国内外对该技术开展研究较多且较为成熟。

本文主要就其技术原理、工作工况、存在问题及解决方案等方面进行了介绍分析。

关键词:颗粒捕集器;汽油机;非吸收器;排放控制&节能减排随着我国大气污染治理逐渐进入深度阶段,我国汽车尾气排放水平已达到欧Ⅲ及欧盟国家 VⅡ排放标准,为了满足日益严格的污染当量标准,目前汽油机中燃烧后会产生大量污染物——颗粒物(PM)和氮氧化物等,这两种污染是我国机动车尾气中非常重要的组成成分,对大气和环境都有很大的危害。

关键词:直喷汽油机;颗粒物GPF;过滤效率;排气背压由于其动力性、经济性、驾驶性和排污性等优势,目前已越来越多地应用于汽车。

GDI发动机的燃料是直接喷射到气缸内,造成的油液混合不均,燃料湿壁的存在,大大提高了微粒的排放质量和数量。

目前,我国关于微粒污染物的研究多集中在汽油机上,关于 GDI发动机的微粒和污染物的治理方面的研究还很少。

国外对 GDI发动机的微粒和微粒的控制问题进行了大量的研究,主要是因为发动机的直接喷射技术和排放标准比较严格。

通过对燃烧系统的优化、喷注压力的增加、点火和喷油定时的调节,可以在一定程度上降低悬浮颗粒的排放。

但日益严格的法规规定,在更广泛的工作条件下,直喷发动机仍能维持稳定和更低的 PM排放量。

所以,虽然 GDI发动机的技术还在发展,但仅仅依靠内部净化已经很难适应新的排放标准。

全新高效Kappa 1.6 L GDI发动机的开发

24

量.弥补了采用阿特金森循环导致功率下降的不足;

C 但 该 机 型 的 尺 寸 仍 然 适 合 级 轿 车 。新机型采用了

汽油直接喷射系统.同时提高了燃油效率和性能表 现 (表 1)。

对 流 型 冷 却 液 流 道 、•活塞上开有机油喷射冷却油道,

以 及 排 气 气 门 杆 中 空 填 钠 ;(3 ) 摩 擦 控 制 到 最 小 ,采

用 两 级 式 机 油 泵 和 低 流 速 机 油 (OW20),以及在活塞

环和主轴承表面采用低摩擦喷涂层。

2 发动机

针 对 混 合 动 力 车 型 应 用 ,针 对 原 先 的 Kappa 1.4 L 进 气 道 喷 射 (P F I) 发 动 机 特 别 设 计 了 全 新 Kappa 1. 6 L G D I发动机.拉大行程增大了发动机排

技 术 改 进 :(1)提 高 燃 烧 效 率 ,高 压 缩 比 (13. 0 ) 阿特

金 森 循 环 ,配 有 强 滚 流 进 气 道 的 冷 却 E G R ,以及周

级 机 型 中 最 大 的 行 程 缸 径 比 (1. 3 5 ) ,使 得 燃 烧 室 有

2 ) 望 设 计 得 更 为 紧 凑 ;( 抑 制 爆 燃 ,分 离 型 冷 却 系 统 ,

动 机 ,并 于 ?0 . 1 6 年 初 在 韩 国 市 场 投 产 . 。 该 机 型 达 到 了 汽 油 机 力 图 实 现 4 4 % 的 最 高 热 放 率 ; _ 并 且 能 够

输 出 充 沛 的 动 力 满 足 车 辆 的 动 态 行 跋 性 能 。 开 发 全 新 K appa 1- 6: L _G D I发 动 机 旨 在 提 高 燃 油 效 率 。

%/讲

42

GDI综述

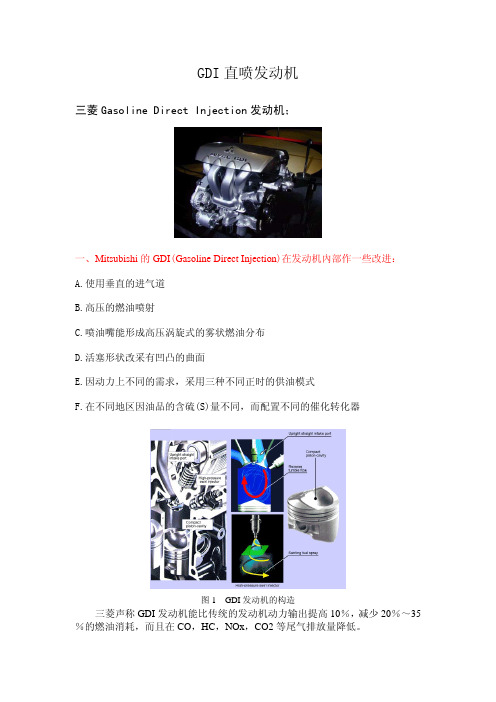

GDI直喷发动机三菱Gasoline Direct Injection发动机;一、Mitsubishi的GDI(Gasoline Direct Injection)在发动机內部作一些改进:A.使用垂直的进气道B.高压的燃油喷射C.喷油嘴能形成高压涡旋式的雾状燃油分布D.活塞形状改采有凹凸的曲面E.因动力上不同的需求,采用三种不同正时的供油模式F.在不同地区因油品的含硫(S)量不同,而配置不同的催化转化器图1 GDI发动机的构造三菱声称GDI发动机能比传统的发动机动力输出提高10%,减少20%~35%的燃油消耗,而且在CO,HC,NOx,CO2等尾气排放量降低。

二.GDI发动机工作过程;三菱GDI发动机就是把汽油直接喷射进入气缸中,能够冷却缸內温度,提高空气密度,增大进气效率,而进气冷却的效果也降低了发动机爆震的可能,且可以大大降低进气阀门附近的积炭。

GDI采用垂直进气歧管设计,并且在活塞头部设计了一个凸起的形状。

采用了这种设计以后,当活塞在进行压缩冲程的时候,气缸内会形成强大的涡流。

此时将汽油被直接喷射到燃烧室内,产生的涡流就能让汽油跟空气充分混合,在火花塞附近形成足够浓的混合气,有利于点火。

三菱GDI的高压油泵可以提供5.0~5.5MPa的压力,采用高压旋涡式喷油器喷油压力高达5.0MPa,能够提高燃油的细化程度。

图2 左边:GDI直立式进气歧管,反向回旋气流右边:传统汽油发动机的进气方式图3GDI的点火情況GDI发动机因不同动力需求而对应的不同供油正时模式;1.低于120km/h时,Ultra-Lean Combustion Mode(Compression Stroke Injection)在时速低于120km/h以下,采用空燃比40:1的超稀薄燃烧,在接近压缩行程的末期喷油,空气密度高,供给少量的燃油,再配合GDI发动机的其他特殊构造,可以避免爆震或不容易的问题! (图4之左图)2.高于120km/h时,Superior Output Mode(Intake Stroke Injection)高负荷时,在进气行程时供油,空燃比约是30:1而且可以达到冷却气缸的功用(可避免爆震)。

缸内直喷汽油机喷雾、混合气形成和燃烧过程的三维数值模拟

200北京,2009年10月 A P C联合学术年会论文集缸内直喷汽油机喷雾、混合气形成和燃烧过程的三维数值模拟白云龙,王 志,帅石金,王建昕(清华大学 汽车工程系, 汽车安全与节能国家重点实验室,北京100084)摘 要:本文建立了带进排气道的缸内直喷(GDI)汽油机三维数值模型,并对喷雾模型和燃烧模型进行了实验标定,进而模拟了GDI发动机化学当量比条件下均质混合气和分层混合气两种模式从进气-喷雾-混合气形成-燃烧的全过程。

模拟结果发现,GDI发动机高压多孔喷嘴喷雾雾化明显,贯穿距较长,进气过程中缸内形成强滚流促进燃油蒸发和油气混合;进气冲程单次喷射可在缸内点火之前形成较为均匀的混合气,进气和压缩冲程中进行两次喷射可在缸内点火之前形成火花塞附近较浓周围较稀的分层混合气;在化学当量比条件下适当采用分层混合气燃烧,与均质混合气相比可以降低燃烧速度,从而减小最大爆发压力和压力升高率。

计算结果有助于GDI发动机工作过程的深入理解,并为后续研究GDI燃烧控制策略提供了模拟计算平台。

关键词:缸内直喷;分层当量比;喷雾;燃烧;数值模拟中图分类号:TK401 文献标志码: A3D Numerical Simulation of the Spray, Mixture Formation andCombustion Processes for a GDI EngineBAI Yunlong, WANG Zhi , SHUAI Shijin ,WANG Jianxin(State Key Laboratory of Automotive Safety and Energy, Tsinghua University, Beijing 100084, China)Abstract: A 3-dimensional moving mesh with intake and exhaust ports used for gasoline direct injection (GDI) engine was established. The spray and combustion models were validated via visualization in a combustion bomb and pressure measurement in a GDI engine respectively. The processes of the intake, spray, mixture formation and combustion of homogenous stoichiometric and stratified stoichiometric mixture were simulated and analyzed. The simulation results show that the high-pressure multi-hole injector has spray characteristics of rapid atomization and long penetration. The mixture was formed due to the interaction of the spray and the tumble during the intake process. The homogenous mixture was formed before ignited in-cylinder with single-stage injection and the stratified mixture was formed before ignited in-cylinder with the two-stage injection. The flame propagates became slower ,the peak pressure and the pressure accelerating rate decreased when the stoichiometric mixture was stratified. The results of this study provide a better understanding to the GDI engine working process and set up a simulation platform for combustion optimization of GDI engine.Key words: GDI; stoichiometric stratification; spray; combustion; numerical simulatio引言汽油缸内直喷(GDI) 技术是提高汽油机燃油经济性的重要手段。

缸内直喷技术

缸内直喷技术缸内直喷(GDI),就是直接将燃油喷入气缸内与进气混合的技术。

优点是油耗量低,升功率大,压缩比高达12,与同排量的一般发动机相比功率与扭矩都提高了10%。

它的劣势是零组件复杂,而且价格通常要贵。

缸内喷注式汽油发动机与一般汽油发动机的主要区别在于汽油喷射的位置,普通电喷汽油发动机上所用的汽油电控喷射系统,是将汽油喷入进气歧管或进气管道上,与空气混合成混合气后再通过进气门进入气缸燃烧室内被点燃作功;而缸内直喷式汽油发动机顾名思义是在汽缸内喷注汽油,它将喷油嘴安装在燃烧室内,将汽油直接喷注在气缸燃烧室内,空气则通过进气门进入燃烧室与汽油混合成混合气被点燃作功,这种形式与直喷式柴油机相似,因此有人认为缸内直喷式汽油发动机是将柴油机的形式移植到汽油机上的一种创举。

喷射压力也进一步提高,使燃油雾化更加细致,真正实现了精准地按比例控制喷油并与进气混合,并且消除了缸外喷射的缺点。

同时,喷嘴位置、喷雾形状、进气气流控制,以及活塞顶形状等特别的设计,使油气能够在整个气缸内充分、均匀的混合,从而使燃油充分燃烧,能量转化效率更高。

因此有人认为缸内直喷式汽油发动机是将柴油机的形式移植到汽油机上的一种创举。

缸内直喷式汽油发动机的优点是油耗量低,升功率大。

空燃比达到40:1(一般汽油发动机的空燃比是14.7:1),也就是人们所说的“稀燃”。

汽车缸内直喷技术Gasoline Direct Injection(GDI)在不同汽车品牌中各自有着不同的学名,比如奔驰CGI/ BlueDIRECT、宝马HPI、奥迪TFSI、大众TSI、通用SIDI、福特EcoBoost、丰田D4、本田Earth Dreams Technology (地球梦)、尼桑DIG、马自达SKYACTIV(创驰蓝天)、现代GDI等在近来各厂采用的发动机科技中,最炙手可热的技术非缸内直喷莫属。

这套由柴油发动机衍生而来的科技目前已经大量使用在包含VAG、BMW、Mercedes-Benz、GM以及Toyota(Lexus)车系上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

缸内燃油喷射定时和进气运动更易实现混合气分层;

瞬态响应特性改善; 燃油喷射雾化混合气的形成质量改善,进气温度影响

较小,充气效率提高; 可以采用高的压缩比或高的增压比,或同等情况下降 低对燃料辛烷值的要求; 取消节气门,减少泵气损失,发动机的经济性改善 高压缩比时缸内混合气的温度压力提高,改善了点火 和燃烧条件,可降低冷起动时未燃碳氢排放; 便于采用多次喷射、后喷射等冷起动排放控制策略; 通过后燃喷射等提高排气温度及能量,提高增压器的 快速响应性能。

用优化设计的进气道与活塞形 成空气流动,实现混合气在缸 内பைடு நூலகம்层分布,由此可获得在传 统发动机中不可达到的稀空燃 比(如40:1),实现超稀薄混 合气稳定燃烧。

6

前两种方式有可能形成壁面油膜,是造成碳氢排放高的主要原 因;后一种方式则与喷雾特性、喷射时刻关系密切,但控制起 来比前两种要难。

7

同常规汽油机空燃比为

难以在全部运转范围内实现混合气理想的分层(负荷分

段控制策略); 喷油器内置气缸内,喷孔容易结垢,影响喷雾特性和喷 油量(研制具有自洁功能的喷嘴); 低负荷时HC排放高,高负荷时NOx排放高,有碳烟生 成 (采用二次混合、二次燃烧和反应式排气管、废气再 循环EGR等技术); 部分负荷时,混合气稀于理论空燃比,三效催化器转化 效率下降,需采用选择性催化转化技术(采用稀燃催化 器); 气缸和燃油系统磨损增加(开发抗磨损能力强、功率消 耗低的供油系统和燃油喷射系统)。

采用NOX催化反应器;

采用两次喷油的控制方法;

辅喷油阶段:在发动机运行进气行

程时,发动机会进行一次喷油,喷 油的数量不大,这部分少量的汽油 会汽化挥发吸收热量的,这样就能 降低汽缸内的温度,气缸内混合气 密度增大。所以这次喷油的后果在 给气缸降温的同时,还可以提高进 气密度,让更多的空气进入到汽缸, 而且能确保汽油跟空气均匀的混 合。 主喷油阶段:第二次喷射是主喷油 过程。当活塞即将达到发动机压缩 行程的上止点时,在火花塞点火之 前,会有一定量的汽油再次被喷出, 这次喷射被成为主喷油。

由于节能和环保要求的日益严格,缸内直喷汽 油机技术由于其在动力性、经济性、排放性能等方 面的出色表现和巨大潜力,已经成为汽车工业发展 的重要方向。 但是从现有的缸内直喷汽油机来看,尽管其燃油 经济性已达到较高水平,但高精度和复杂的电控手段 使得它的开发制造成本昂贵,其推广应用速度将主要 取决于对汽车节能的压力和要求,且其排放也要进 一步降低来满足现在和未来日益严格的排放法规的 要求。各种排放控制措施,特别是稀燃催化器的开发, 将成为影响缸内直喷汽油机推广使用的关键因素之 一。

10:1~20:1的混合气点火 范围相比,分层稀燃发 动机在空燃比超过50:1 时仍能点火燃烧,可以 实现极高的燃油经济性, 具有很大的发展潜力。 不同环境温度下启动 GDI较MPI汽油机所需 的喷射量少。

启动需要喷射量 启动时喷射量

GDI 传统MPI

-50

-30

-10

10

30

50

70

90

环境温度(℃) C] 冷却水温度 [deg.

应用背景 GDI产生的历史时期 工作原理 GDI系统分类 主要优势 存在的问题及解决办法 应用实例

升功率高 转速范围宽 缺 动力性能好

汽 油 机 优 点

点

噪声振动小 颗粒与NOX排放低

汽油机的热效率较柴 油机的低,尤其是在 低负荷区域。这是由 于压燃,直接喷射式 柴油机具有较高的压 缩比,同时负荷的变 化是通过混合气变质 调节方式来实现的, 因而没有汽油机采用 量调节时节流阀的节 流损失。

能否寻找一种内燃机,既具有柴油机那样高的热效率, 同时保留汽油机的动力性能?

缸内直喷(GDI)汽油机

研究表明,采用汽油机缸内直喷(简称GDI)能有机地将 汽油机和柴油机的优点结合起来,使内燃机具有较好的 动力性,经济性和排放性能。

1. 20世纪90年代前, 化油器式汽油机 (carburetor)

三菱GDI发动机

三菱的GDI发动机通过稀薄燃烧技术,让燃料消耗减少20%-

35%,让二氧化碳排放减少20%,而输出功率则比普通的同 排量发动机10%。

垂直向下的进气道;

弧顶型活塞;

高压旋涡式喷油器,可提高燃

油的细微化程度;

采用发动机负荷分段的控制方

式,可有效提高燃油的经济性 和动力性;

2. 90年代开始,进 气道多点电喷式 汽油机(MPI) 3. 90年代后期开始 出现,缸内直喷 汽油机(GDI)。

汽油缸内直喷(GDI:Gasoline

Direct Injection)是指汽油机 通过安装在缸盖上的喷油器直 接将燃油喷射到缸内,并使之 燃烧的一种新型技术。

当燃油直接喷到缸内时,可利