基于Abaqus的某柴油机连杆疲劳强度分析_张明贺

基于 Abaqus 的某柴油机连杆疲劳强度分析

更 加全 面地 了解 连杆 的运动状 态

b a s e d o n v i r t u a l m a t e r i a l m e t h o d [ 3 .Ma c h i n e y r D e s i g n&

M a n u f a c t u r e , 2 0 1 2 , ( 8 ) : 1 4 8  ̄ 1 5 0 .

第 2期

张 明贺 等 : 基于 A b a q u s的某 柴 油 机 连 杆 疲 劳 强 度 分 析

连杆 较危 险 的部件 主要 集 中在 杆身 、大小 头过 渡 圆弧

处 以及 连杆小 头油孔 处 。最小 安全 系数 约为 1 . 5 .满足

L i J i n g mi n g ,Ma Ti a n b i n g .F i n i t e e l e me n t a n a l y s i s o f mo t o r

疲劳 强度 ,因此该连 杆满足设 计要求 。

c o n n e c t i n g r o d o f 4 8 5 q b a s e d o n A WE【 J ] . C o a l Mi n e Ma c h i n e y, r

2 0 1 0 , 3 3 ( 0 3 ) : 3 9  ̄ 4 1 .

Hu a n g K a i f a n g , J i n J i a n x i n . Re s e a r c h o n b o l t p r e l o a d s i mu l a t i o n

基于ABAQUS的农业机械联轴器静动态特性分析

基于ABAQUS的农业机械联轴器静动态特性分析

张志红;刘洁

【期刊名称】《南方农机》

【年(卷),期】2024(55)6

【摘要】随着农业机械产业化发展,各种旋转机械设备在农业生产中应用广泛。

联轴器作为一种大型的旋转机械装置,其性能直接关系到农机设备的稳定性以及安全性。

然而,受环境等因素的影响,联轴器在长期的复杂荷载状态下运行会出现各种故障问题,进而导致农业机械设备失效。

对此,基于ABAQUS的农业机械联轴器静动态特性分析,可以充分保障农机设备运行的安全性、稳定性。

【总页数】3页(P39-41)

【作者】张志红;刘洁

【作者单位】晋中信息学院智能工程学院

【正文语种】中文

【中图分类】TH133.4

【相关文献】

1.基于ABAQUS的三联齿盘与双联齿盘r静动态特性比较

2.基于ABAQUS的TK13250E数控转台盘式刹紧机构静动态特性分析

3.基于ABAQUS的膜片联轴器动力学特性分析

4.基于ABAQUS的机械旋动式充种机构静动态特性分析

因版权原因,仅展示原文概要,查看原文内容请购买。

柴油机曲轴静强度分析

柴油机曲轴静强度分析李宁;陈克【摘要】发动机工作中曲轴承受着周期性变化的交变载荷,会引起曲轴的疲劳失效.对曲轴三维模型进行基于有限元法的疲劳强度分析.用HyperMesh建立曲轴网格模型,使用Abaqus加载弹簧约束、余弦载荷,使计算模型更接近于实际工况,得到曲轴应力载荷分布图;计算出曲轴强度安全系数,并对其进行校核,最后提出提高曲轴疲劳强度的措施.【期刊名称】《沈阳理工大学学报》【年(卷),期】2018(037)003【总页数】5页(P75-79)【关键词】曲轴;HyperMesh;Abaqus;疲劳强度【作者】李宁;陈克【作者单位】沈阳理工大学汽车与交通学院,沈阳110159;沈阳理工大学汽车与交通学院,沈阳110159【正文语种】中文【中图分类】TK422大量试验表明,柴油机曲轴失效破坏的主要形式是弯曲疲劳断裂,这与曲轴的结构特点和受力工况有关。

大多数研究采用整体曲轴进行分析,而曲轴静强度分析主要用于概念设计阶段对曲轴的评估,或用在优化设计曲轴时对比曲轴强度的变化,可不必采用整体曲轴模型[1]。

确定曲轴强度的方法有两种:一是试验研究、二是分析计算。

由于试验研究费用高,只能在已制成的曲轴进行,不能在设计阶段进行,并且不能代表整批曲轴强度,因此应采用分析计算[2]。

曲轴强度的计算方法主要有三种,即截断简支梁法、连续梁法和有限元法[3]。

简支梁法计算简单,使用方便;连续梁法计算复杂,但与实测结果比较吻合;有限元法计算精确,可准确地计算出曲轴应力[4]。

本文基于有限元法加载余弦载荷,进行求解计算,得到应力分布情况,使用HyperMesh和Abaqus有限元软件联合对A和B两种不同几何结构的柴油机曲轴模型静强度进行分析。

曲轴简化为1/2曲拐模型,采用不同网格类型对其划分,计算在余弦载荷工况下的曲轴强度,对于曲轴设计及优化具有参考意义。

1 曲轴模型的建立根据柴油机曲轴结构参数,用Pro/E软件画出柴油机1/2 曲轴几何模型A、B,如图1所示。

车用柴油机气缸体强度的有限元分析

车用柴油机气缸体强度的有限元分析发表时间:2009-11-17 刘云来源:万方数据关键字:气缸体有限元子模型疲劳分析信息化应用调查我要找茬在线投稿加入收藏发表评论好文推荐打印文本采用Pro/E和HyperMesh对改进后的某车用柴油机气缸体进行了三维实体建模和网格划分,基于ABAQUS分析平台计算了改进后的机体应力分布情况;同时结合凸轮轴孔子模型,采用Fatigue软件进行高周疲劳分析。

计算结果表明:改进后凸轮轴孔处的疲劳安全系数均大于1.1,满足疲劳强度设计要求。

引言机体作为安置气缸和曲柄连杆机构以及其它辅助机构的主体骨架构件,承受着极为复杂的载荷,其刚度、强度以及动态特性对发动机的动力性、经济性和可靠性有着很大的影响。

随着欧Ⅲ、欧Ⅳ柴油机的研制和生产,不断提高的爆发压力和强化指标,对柴油机机体的刚度、强度和动力特性都提出了更加严格的要求。

有限元法作为一种通用的数值分析方法,是目前研究机体类复杂结构受力最为可靠和有效的方法。

本文采用有限元子模型技术及ABAQUS软件中的非线性接触分析模块,对改进后的某车用柴油机气缸体进行有限元强度分析,结合疲劳分析软件MSC.Fatigue重点考察凸轮轴孔子模型的疲劳安全强度,对改进措施进行分析和评价。

1 有限元模型的建立图1 机体有限元模型采用Pro/E和HyperMesh对该车用柴油机前三缸气缸体、框架、主轴瓦、凸轮轴瓦、主轴承螺栓等进行三维实体建模和网格划分。

为了保证有限元计算的准确性,仅对计算精度影响较小的螺钉孔和销钉孔进行适当简化,划分网格后的机体有限元模型如图1所示。

为重点考察改进后凸轮轴孔处的强度,取凸轮轴孔部位建立计算子模型,以获得较为精确的结果。

有限元模型采用10节点四面体单元,各零部件的单元数目和节点数目如表1所示。

表1 机体计算模型中各零件的单元数与节点数2 载荷与边界条件由于重点考察主轴承力对机体尤其是凸轮轴孔的影响,故对机体顶面节点进行约束。

某柴油机连杆运行全过程疲劳分析

某柴油机连杆运行全过程疲劳分析

孙久洋;张洋洋;王厚权;高坤;陈海瑞;宫继儒

【期刊名称】《内燃机与动力装置》

【年(卷),期】2024(41)2

【摘要】为解决某柴油发动机捣缸故障,通过连杆受力、疲劳试验及有限元仿真分析确定故障原因。

分析结果表明:连杆大头垂直于杆身方向受力主要由连杆自身惯

性力引起;疲劳试验仅能反映连杆最大拉伸载荷及压缩载荷下的受力情况,不能体现

其他时刻连杆受力情况;连杆定位齿形处疲劳安全因数最小,为1.05,确定连杆定位齿形处产生疲劳断裂,导致发动机出现捣缸故障。

对连杆加工工艺进行改进,将齿形定

位改为胀断定位,解决了定位齿形疲劳安全因数较低的问题,未出现发动机捣缸故障。

【总页数】6页(P85-89)

【作者】孙久洋;张洋洋;王厚权;高坤;陈海瑞;宫继儒

【作者单位】潍柴动力股份有限公司

【正文语种】中文

【中图分类】TK426

【相关文献】

1.某柴油机连杆疲劳强度分析

2.某六缸柴油机连杆疲劳强度分析

3.某船用低速柴油机连杆强度和疲劳有限元分析

4.基于多体动力学和有限元法的柴油机连杆疲劳分

析

因版权原因,仅展示原文概要,查看原文内容请购买。

发动机连杆疲劳强度有限元分析

最大爆发压力工况和最大惯性力工况。

来稿日期: 2007- 3- 2 作者简介: 李春玲( 1979- ) , 女, 本科, 主要研究方向为结构强度分析。

( 65) - 9 -

3.1 装配工况 在连杆与衬套之间、上下轴瓦之间分别施加图

纸规定的过盈量, 并将螺栓预紧力矩转化为轴向拉 力后施加到螺栓上。其余零件根据装配关系定义面 对面接触。

极限值, 称为材料的疲劳极限。但实际构件的外

形、尺寸、表面质量、工作环境等都将影响疲劳极

限的数值。

一般零件的 EFR 极限值的定义如下[2]:

σe = σ- 1·εσ·β 式中: σ- 1 — ——材料的疲劳极限

εσ— ——绝对尺寸系数 β— ——表面强化系数

β值根据表面加工系数和表面强化系数, 由下

Abs tra ct: This paper presents the fatigue strength analysis on diesel engine connecting rod by using ABAQUS software. Firstly, connecting- rod′s stresses under assembly load, max compression load and max tensile load were calculated respectively by non - liner contact method. Then a user subroutine of ABAQUS was made with Fortran to determine fatigue stresses by equivalent conversion of the calculated stresses under max compression load and max tensile load.

基于Abaqus的连杆有限元分析

基于ABAQUS的连杆有限元分析郭涛 , 杨晓上汽通用五菱技术中心柳州 545007【摘要】:利用有限元分析软件ABAQUS对一发动机连杆进行三维有限元分析,确定了连杆的最大应力位置和疲劳安全系数,为发动机连杆的可靠性设计提供了依据。

关键词:连杆有限元 ABAQUS 安全系数The finite element analysis of connecting rodbased on ABAQUSGuo Tao , Yang xiaoSGMW Liuzhou 545007【Abstract】:Using ABAQUS,the stress of the engine connecting rod is analyzed by 3D finite element method,and the position of the maximum stress and the safe coefficient of fatigue are calculated .Based on the results,the reliable design of the connection rod is improved.Keyword: connecting rod finite element ABAQUS factor of safety作者简介:郭涛,男,1980年出生,籍贯河南洛阳,上汽通用五菱工程师,从事发动机的设计与研发工作0前言连杆是连接发动机活塞与曲轴的一个重要组件,是内燃机的主要运动受力部件之一,工作中经受拉伸﹑压缩﹑弯曲等交变载荷的作用,机械负荷严重,工作条件恶劣。

因此,连杆的可靠性是人们在内燃机研究和改进过程中关注的热点。

在发动机设计时要保证连杆具有足够的结构刚度和疲劳强度,尽可能地达到质量轻﹑体积小﹑形状合理,并最大限度地减缓应力集中。

传统分析方法有连杆二维变厚度有限元计算模型:由于连杆结构及载荷基本是对称均匀分布的,可以简化为平面应力问题来处理,而对于过渡圆弧,连杆大头螺孔及连杆盖加强筋等部位的单元,采取按截面面积等效的原则,确定该部位各单元的当量厚度。

基于ABAQUS的汽车悬架稳定杆连接杆疲劳寿命分析

基于ABAQUS的汽车悬架稳定杆连接杆疲劳寿命分析

叶丹;王古常;陈博;孙斌;李勤超

【期刊名称】《汽车与驾驶维修:维修版》

【年(卷),期】2022()10

【摘要】本文运用CATIA软件对某车型悬架系统的稳定杆连接杆按照要求设计三维模型,选取20Cr作为其材料。

之后运用ABAQU软件对稳定杆连接杆杆体建立有限元模型并进行CAE分析,通过受力分析以及材料的S-N曲线进行疲劳寿命计算,最终验证该稳定杆连接杆杆体满足100万次疲劳寿命的使用要求。

【总页数】3页(P28-30)

【作者】叶丹;王古常;陈博;孙斌;李勤超

【作者单位】武昌职业学院

【正文语种】中文

【中图分类】TH122

【相关文献】

1.汽车悬架稳定杆连杆支架的疲劳仿真分析及结构优化

2.汽车稳定杆的疲劳寿命分析

3.基于ABAQUS的汽车底盘稳定杆连接杆屈曲分析在工程中的应用验证

4.基于ABAQUS的汽车底盘稳定杆连接杆屈曲分析在工程中的应用验证

5.汽车横向稳定杆疲劳寿命分析及其优化设计

因版权原因,仅展示原文概要,查看原文内容请购买。

基于Python-Matlab的Abaqus后处理技术在柴油机有限元分析中的应用

基于Python-Matlab的Abaqus后处理技术在柴油机有限

元分析中的应用

高喆;禹朝帅;刘钊宾;刘世谦;林好利

【期刊名称】《拖拉机与农用运输车》

【年(卷),期】2017(44)4

【摘要】采用Python-Matlab联合编程方法对Abaqus后处理模块进行二次开发,定制输出Abaqus节点或单元的应力、位移等,并进行数据处理、重构。

给出了基于Python-Matlab的Abaqus后处理技术在曲轴、连杆强度分析中的应用算例。

结果表明,该方法正确有效、精度较高,为Abaqus在强度分析中的应用和基于Python-Matlab的后处理技术研究与应用提供参考。

【总页数】4页(P46-49)

【关键词】Python-Matlab;Abaqus后处理技术;柴油机;有限元分析

【作者】高喆;禹朝帅;刘钊宾;刘世谦;林好利

【作者单位】拖拉机动力系统国家重点实验室,洛阳拖拉机研究所有限公司,河南洛

阳471039

【正文语种】中文

【中图分类】TP391

【相关文献】

1.基于Python的ABAQUS后处理技术在隔水管静态分析中的应用 [J], 赵焕卿;畅元江

2.基于柴油机排气后处理的排放控制技术应用研究 [J], 张建才

3.Python-Matlab联合编程Abaqus高级后处理技术研究 [J], 任海峰;高鸣

4.基于ABAQUS的4V-105柴油机连杆有限元分析 [J], 李燕;袁志华;曾俊华

5.基于Python的ABAQUS后处理研究开发及其在薄壁管数控弯曲中的应用 [J], 郭玲;杨合;邱晞;李恒;詹梅;郭良刚

因版权原因,仅展示原文概要,查看原文内容请购买。

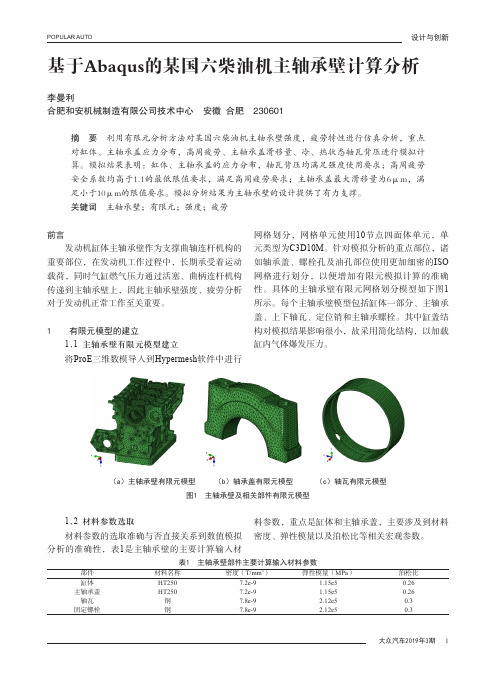

基于Abaqus的某国六柴油机主轴承壁计算分析

POPULAR AUTO设计与创新基于Abaqus的某国六柴油机主轴承壁计算分析李曼利合肥和安机械制造有限公司技术中心 安徽 合肥 230601摘 要 利用有限元分析方法对某国六柴油机主轴承壁强度,疲劳特性进行仿真分析,重点对缸体、主轴承盖应力分布,高周疲劳、主轴承盖滑移量、冷、热状态轴瓦背压进行模拟计算。

模拟结果表明:缸体、主轴承盖的应力分布,轴瓦背压均满足强度使用要求;高周疲劳安全系数均高于1.1的最低限值要求,满足高周疲劳要求;主轴承盖最大滑移量为6μm,满足小于10μm的限值要求。

模拟分析结果为主轴承壁的设计提供了有力支撑。

关键词 主轴承壁;有限元;强度;疲劳前言发动机缸体主轴承壁作为支撑曲轴连杆机构的重要部位,在发动机工作过程中,长期承受着运动载荷,同时气缸燃气压力通过活塞、曲柄连杆机构传递到主轴承壁上,因此主轴承壁强度、疲劳分析对于发动机正常工作至关重要。

1 有限元模型的建立1.1 主轴承壁有限元模型建立将ProE三维数模导入到Hypermesh软件中进行网格划分,网格单元使用10节点四面体单元,单元类型为C3D10M。

针对模拟分析的重点部位,诸如轴承盖、螺栓孔及油孔部位使用更加细密的ISO 网格进行划分,以便增加有限元模拟计算的准确性。

具体的主轴承壁有限元网格划分模型如下图1所示。

每个主轴承壁模型包括缸体一部分、主轴承盖、上下轴瓦、定位销和主轴承螺栓。

其中缸盖结构对模拟结果影响很小,故采用简化结构,以加载缸内气体爆发压力。

(a)主轴承壁有限元模型 (b)轴承盖有限元模型 (c)轴瓦有限元模型图1 主轴承壁及相关部件有限元模型1.2 材料参数选取材料参数的选取准确与否直接关系到数值模拟分析的准确性,表1是主轴承壁的主要计算输入材料参数,重点是缸体和主轴承盖,主要涉及到材料密度、弹性模量以及泊松比等相关宏观参数。

表1 主轴承壁部件主要计算输入材料参数部件材料名称密度(T/mm3)弹性模量(MPa)泊松比缸体HT2507.2e-9 1.15e50.26主轴承盖HT2507.2e-9 1.15e50.26轴瓦钢7.8e-9 2.12e50.3固定螺栓钢7.8e-9 2.12e50.3POPULAR AUTO 设计与创新1.3 计算载荷和边界条件定义主轴承分析中输入载荷包含装配载荷以、缸盖爆发压力以及轴瓦EHD力。

抽油机连杆结构疲劳强度优化探讨

抽油机连杆结构疲劳强度优化探讨发布时间:2023-03-20T07:22:19.074Z 来源:《科技新时代》2023年第1期作者:李青松[导读] 以10型抽油机为研究对象,建立有限元模型,通过使用SOLIDWORKS和ANSYS软件,分析连杆结构疲劳性能,结果显示连杆套筒有较大的疲劳断裂隐患李青松大庆油田装备制造集团采油装备制造分公司抽油机总装厂黑龙江大庆163357摘要:以10型抽油机为研究对象,建立有限元模型,通过使用SOLIDWORKS和ANSYS软件,分析连杆结构疲劳性能,结果显示连杆套筒有较大的疲劳断裂隐患。

为提升该结构疲劳特性,并保证不降低使用要求,对连杆套筒做出轻质化处理,在保证抽油机稳定运行的同时,减缓对连杆结构的冲击力,延长疲劳寿命。

关键词:抽油机;连杆结构;疲劳强度;优化改进在我国当前的能源结构体系中,石油作为一种重要的能源,占有至关重要的地位,不仅如此,我国的经济发展也离不开石油的贡献。

石油开采是石油生产过程中的一个重要环节,这个过程主要是靠抽油机实现的,现在应用最为广泛的抽油机是游梁式抽油机,这种抽油机有很多的优点,因此更适合石油开采。

一个完整的抽油机可以分成多个结构部件,各个部件紧密联系,不可或缺,其中任何一个出现故障,抽油机将不能正常工作。

对于游梁式抽油机,其中一个重要组成就是连杆结构,这是因为石油开采的环境一般都较为恶劣,而抽油机长期在这种环境中工作,其连杆结构要在交变荷载下持续工作,对其强度有很大的威胁性,在这种情况下极易造成连杆结构微裂纹,严重时会疲劳断裂,这些都会对采油工作造成极大影响。

因此需要对连杆结构进行力学分析,尤其是疲劳强度,以此为依据优化连杆结构的设计,提高其使用寿命。

1、游梁式抽油机组成分析我国的石油开采过程多采用游梁式抽油机,其主要结构部件有驴头、游梁总成、横梁总成和连杆结构等,各个机械结构都有自己的功能,通过相互配合,实现抽油工作的正常运行。

柴油机连杆有限元计算及疲劳强度分析

柴 油 机 工 作 时 ,连 杆 的 受 力 是 周 期 变 化 的 。 在 计 算 时 采 用 准 动 态 模 拟 分 析 方 法 , 把 连 杆 的 受 力 即

实体模 型如 图 l 示 。 所

状 况 固定 在 两种 最恶 劣 的工 况 . 别 是最 大 燃 气爆 分 发 压力 引起 的最 大 压 缩 工况 和 连 杆 本身 的惯 性 力 引起 的最大拉 伸工 况 。 21 等 效载荷 模 拟方式 .

小 头孑 内接 触 面上 的压力 数 据面 , 取 值 随极 坐标 L 其

系 ( ,, ) 0坐 标 的 变 换 关 系 由 函 数 CS7 ) zr0 中 O (t O 决

元 类 型 选择 S L D , O I 1 四节 点 四 面体 单元 , 元 长度 单

6 mm, 生 成 节 点 数 2 8 1个 , 元 数 12 7个 , 共 04 单 38 连

理可 以计 算得 到 :

莲 力 囊撮爱

P  ̄z=2 3 3 25 6.3N P = 98 Pa 一 3. M

2 2 接 触 模 拟 方 式 .

均 布栽 荷

( ) 大压缩 工况 1最

经 过等 效力 系 的计算 施加 在等 效活 塞销 两个 端

面 的 力 的 大 小 为 l5 0 N, 向 竖 直 向 下 , 限 元 计 10 0 方 有

11 几 何 模 型 的 建 立 .

连 杆 组整 体结 构 比较 复 杂 ,根据 计 算要 求 , 应

用 参 数 化 设 计 和 特征 建 模 技 术 对 连 杆 进行 三 维 实

体 建模 。

() 1 根据 刚度等效 原则对 螺栓 、 曲轴等 进行 了适 当地 简化 , 并省 略了仅起传递 载荷作用 的连杆衬套 。 () 2 由于连杆 盖 通过 螺 栓 与连 杆 紧 紧结合 在 一

基于ABAQUS的某柴油机连杆强度计算

基于ABAQUS的某柴油机连杆强度计算刘现青潍柴动力技术中心摘要:连杆是发动机中的关键构成,连杆断裂会造成发动机报废的严重事故。

本文基于ABAQUS有限元软件对某发动机连杆在现有爆压和爆压提高后的强度分析,对其安全性进行评价。

关键词:ABAQUS;连杆;安全系数1 引言连杆是发动机的重要零件之一,应用ABAQUS,对某柴油机连杆进行有限元分析工作。

2 分析过程基于有限元的计算分析流程一般有:几何模型—有限元模型—前处理(属性、接触、分析步、边界、载荷等施加)—求解—结果评价—结论。

2.1 计算模型连杆的几何模型见图1。

有限元模型见图2,模型中包括连杆体、连杆盖、连杆螺栓、连杆瓦和连杆衬套。

为较准确模拟连杆工作情况,模型中考虑活塞销、曲柄销的影响。

根据模型的对称性,分析中可采用全模型、1/2模型或1/4模型。

图1 连杆几何模型图2 连杆有限元模型网格处理用hypermesh,边界条件等前处理在ABAQUS中设置,有限元计算借助ABAQUS 求解器。

模型节点数不再列出,总的原则是重点考察和关注区域要细化,有接触的区域接触面网格质量要保证。

2.2 前处理2.2.1材料属性连杆体材料为C70S6BY,其弹性模量206000MPa,泊松比0.3,密度7.8e-9t/mm3。

组件中其它构件材料大都为钢材料。

2.2.2 接触建立接触对中的各主、从面,设置接触对。

好的接触对对后续的计算收敛有帮助。

2.2.3 分析步连杆工作时受气体力、往复力、螺栓预紧力等,此外还有小头衬套、大头瓦的过盈情况。

根据连杆组工作和受力情况,设置多分析步:预紧力step-1、无爆压情况step-2以及各爆压情况step-n。

2.2.4 加载施加相应的边界约束和载荷,具体见图3(某工况边界施加情况)。

图3 加载情况(左图边界施加、右图载荷施加)2.3 求解对原爆压和提高爆压后多种情况进行计算。

2.4 计算结果计算给出各分析步下的应力分布云图以及应力值,某爆压下的连杆应力分布见图4。

大功率柴油机连杆疲劳试验和数值模拟

大功率柴油机连杆疲劳试验和数值模拟吴波;胡定云;王旭兰【摘要】对某型大功率柴油机连杆进行疲劳强度试验,观察连杆断口的微观形貌,分析连杆断裂的主要影响因素.试验结果表明:连杆杆身的残余压应力通常会使疲劳裂纹萌生在构件次表层,具有高平均应力水平的连杆小头对表层夹杂缺陷更加敏感.运用三维有限元数值计算方法和疲劳寿命预测理论,对连杆疲劳耐久性试验进行数值模拟.连杆疲劳试验与虚拟疲劳寿命预估结果的比较表明,基于材料S-N曲线的疲劳寿命预估方法在一定程度上能对疲劳试验中连杆破坏的薄弱部位和疲劳寿命进行模拟与预测.【期刊名称】《计算机辅助工程》【年(卷),期】2012(021)004【总页数】4页(P19-22)【关键词】柴油机;连杆;疲劳;断裂;强度;有限元【作者】吴波;胡定云;王旭兰【作者单位】中国北方发动机研究所,河北廊坊065000;中国北方发动机研究所,河北廊坊065000;中国北方发动机研究所,河北廊坊065000【正文语种】中文【中图分类】TK423.3;TB115.10 引言连杆是往复活塞式内燃机中动力传递的重要组件之一,承受燃料燃烧时产生的气体压力,将活塞的直线运动变为曲轴的旋转运动,并将作用在活塞上的力传给曲轴以对外输出功率.连杆性能的优劣直接影响柴油机的整体可靠性和寿命.据统计,在周期性变化的动载荷作用下,连杆的破坏大多为拉、压疲劳断裂,因此连杆疲劳强度一直是柴油机研发和改进过程中所关注的重要问题之一.[1-3]传统的连杆疲劳耐久性试验在液压伺服疲劳试验机上进行.液压伺服疲劳试验机采用液压方式加载,对试样无冲击影响,但试验的加载频率较低,一般不超过30 Hz,因而试验周期较长、试验成本昂贵.[4-5]仅通过物理试验进行柴油机关键结构件疲劳耐久性研究,在一定程度上已经无法满足现代化工程设计和竞争的需求.[6]本文通过以寿命为目标的计算机数值模拟技术,对某型连杆在疲劳试验加载条件下的三维应力场和疲劳寿命进行计算分析,并给出连杆各部位的寿命分布.结合疲劳试验结果和疲劳断口的宏、微观分析,研究残余应力等对高强度连杆疲劳失效的影响.将连杆疲劳物理试验结果与数值计算分析相结合,不仅可以对试样试验的不足进行有益补充,而且有利于检验疲劳寿命仿真计算的正确性,对完善仿真方法也具有现实的指导意义.1 连杆疲劳试验方法1.1 试验设备与装卡方式疲劳试验采用德国IST公司的电液伺服疲劳试验系统,可用正弦、方波和三角波等标准波形进行发动机主要零部件机械强度耐久性考核,亦可进行路谱再现或自定义波形的疲劳仿真试验.鉴于试验设备响应的限制,本文加载频率不超过30 Hz.在实际工作中,连杆小头孔与活塞销之间装有衬套并充有润滑油,衬套与小头孔之间为过盈装配关系.在本文疲劳试验过程中,装卡方式尽量模拟实际工作中的受载环境并加注润滑油,连杆大头轴颈用尺寸与曲轴轴颈相同的大头销代替,并固定在底座上;连杆小头孔直接与模拟活塞销小头销过盈装配,过盈量为t;拉压载荷通过卡具直接作用在小头销上.1.2 试验加载目前,连杆疲劳试验的加载方式一般执行行业标准或企业标准,常用的加载方式有恒定载荷比法和恒定最大压力法等.[7]本文采用恒定载荷比法,即在试验过程中用模拟连杆在最大压缩和最大拉伸工况下的名义载荷乘以一个安全因数来确定试验载荷,并使连杆所承受的最大压缩与最大拉伸载荷的比值保持不变.采用升降法测定被试连杆的疲劳强度,恒定连杆工作载荷比R=Pmax/Pmin,其中,Pmax和Pmin分别为连杆所承受的最大拉伸和最大压缩载荷,加载波形为正弦波,循环基数为1×107次.为保证试验的可靠性且试验周期不能太长,需在3~4个应力水平下进行试验.2 连杆疲劳试验结果分析连杆杆身和小头油孔处疲劳断口微观形貌见图1.由图1(a)可知,连杆为疲劳断裂,有显著的疲劳裂纹,疲劳裂纹源出现在表层以下1 mm范围内,未见明显的夹杂缺陷.这主要是因为当表层承受外加交变载荷时,强化层内的残余压应力会降低外加交变载荷中的拉应力水平,从而提高构件表面疲劳裂纹萌生的临界应力水平.由图1(b)可知,连杆小头油孔处的破坏为疲劳断裂,疲劳裂纹源主要形成在表层100 μm以内的夹杂缺陷处.对比图1(a)和1(b)可知,由于连杆杆身处存在较大的残余压应力,使连杆杆身处疲劳裂纹源出现在构件表层以下的次表层位置,即与杆身表层残余压应力相平衡的残余拉应力区;而在没有残余压应力的连杆小头油孔处,疲劳裂纹通常会在表层萌生,且连杆小头处平均应力水平高,使其对靠近表层的夹杂等缺陷更敏感.图1 连杆杆身和小头油孔处疲劳断口微观形貌Fig.1 Microscopic topography of fatigue fractures at connecting rod body and small end oil hole3 连杆疲劳试验的数值模拟3.1 有限元计算模型和边界条件根据连杆疲劳试验的实际装卡方式,建立模拟疲劳试验中装配关系的有限元计算模型.模型未考虑曲轴轴瓦的影响,活塞销与小头采用过盈装配,过盈量为t.在不影响连杆整体计算精度的前提下,对连杆大头盖连接处和连接螺栓作简化处理.采用Abaqus中的三维连续体单元C3D10M和C3D8R对连杆杆身和模拟曲轴、活塞销的圆柱体进行离散,连杆有限元模型见图2.图2 连杆有限元模型Fig.2 Finite element model of connecting rod发动机工作时,连杆做复杂的平面运动,承受周期变化的活塞顶燃烧压力与活塞连杆组高速运动产生的惯性力的联合作用,还有连杆小头衬套、大头轴瓦的过盈装配力以及连杆螺栓预紧力所产生的附加载荷等,受力比较复杂.在疲劳试验中简化连杆的载荷,只选择连杆在受最大拉力和最大压力两种极端工况下评估连杆的疲劳强度.因此,在有限元模拟过程中,根据连杆疲劳试验中的实际装配关系对连杆大头销施加固定约束,最大压缩和最大拉伸工作载荷沿连杆杆身轴线分别作用在小头销上.连杆疲劳试验载荷循环周期见图3.图3 连杆疲劳试验载荷循环周期Fig.3 Load cycle of connecting rod fatigue test3.2 连杆疲劳寿命预估结果不同工作载荷下连杆理论疲劳寿命分布见图4,可知,随着工作载荷的增大,计算得到的连杆疲劳寿命最低点从1014量级迅速降至106量级.同时,随着载荷的增大,连杆小头和大头承压部位的疲劳寿命也逐渐降低.由于工作载荷比、载荷时间历程等其他影响疲劳寿命的因素没有改变,可知杆身整体的疲劳寿命分布基本保持不变.在1倍工作载荷时,连杆寿命最低点出现在连杆小头与杆身的过渡圆角处,见图4(a)中的354节点;在2和3倍工作载荷时,连杆寿命最低点均出现在小头油孔的应力集中处,见图4(b)和4(c)中的518节点.结合图4中连杆在1倍工作载荷下平均应力和交变应力的结果,可知,虽然连杆小头应力幅值较小,但是连杆小头的过盈装配使小头具有很高的平均应力水平,并在润滑油孔出现较大的应力集中,使连杆小头疲劳寿命对外部载荷的影响非常敏感.图4 不同工作载荷下连杆理论疲劳寿命分布Fig.4 Theoretical fatigue life distributions of connecting rod under different working loads3.3 连杆疲劳寿命对比分析连杆疲劳试验数据与虚拟计算结果对比见表1,其中试验循环次数指在试验载荷水平下所有被测连杆断裂破坏时的循环次数范围,若该应力水平下试验加载次数达到1×107循环或连杆断裂,则停止试验;计算寿命指采用FE-Fatigue预估的连杆虚拟疲劳寿命最低四个节点的载荷循环次数范围.考虑到连杆小头油孔处的疲劳寿命对小头装配过盈量比较敏感,分别给出t和0.9t两种过盈量的计算结果(试验装配要求的过盈量t=0.05 mm).表1 连杆疲劳试验数据与虚拟计算结果对比Tab.1 Comparison between fatigue test and virtual calculation results on connecting rod试验载荷倍数/倍试验循环次数/次试验破坏位置过盈0.9t计算寿命/次过盈量t计算寿命/次模拟破坏位置2.8 >1×107 无1×108~1.5×108 6.8×107~1×108油孔3.0 >9×106 小头9.3×106~1.9×107 8.9×106~1.3×107油孔3.1 4×106~5×106杆身、油孔5.3×106~7.8×106 3.2×106~6×106 杆身小头过渡处、油孔由表1可知,当小头装配过盈量为0.9t时,理论预估寿命与试验结果符合相对较好,只是在试验载荷为3.1倍工作载荷时,预估结果稍偏于危险;当过盈量为t时,理论预估结果均偏于保守.另外,虚拟疲劳预估结果显示,在当前载荷和装配过盈量情况下,连杆的疲劳寿命最低位置均出现在小头油孔处;而试验中连杆的疲劳破坏位置受材料力学性能分散的影响,同一种载荷水平下的疲劳断裂位置也不一致,如在3.0倍工作载荷时集中在连杆小头,3.1倍工作载荷时分别出现在杆身和小头油孔处.4 结论影响产品最终疲劳寿命的因素错综复杂,导致疲劳寿命的理论计算结果与实际情况会有一定的误差.按照经验,与通过材料S-N(或E-N)曲线计算得到的构件虚拟寿命N相比,试验的绝对寿命结果如果在N/2至2N的范围内都可以接受.(1)通过基于有限元的虚拟疲劳寿命预测相关理论,可以对连杆疲劳试验中连杆破坏的薄弱部位和疲劳寿命进行模拟与预测分析.(2)数值模拟结果显示,在连杆疲劳试验中连杆小头的装配过盈量对连杆疲劳寿命的分布影响较大.(3)对比试验和数值模拟结果表明,通过材料S-N数据采用上述方法预估构件的疲劳寿命,在一定程度上可以接受.参考文献:【相关文献】[1]WEBSTER W,COFFELL R,ALFARO D.A three dimensional finite element analysis ofa high speed diesel engine connecting rod[C]//SAE Paper 831322,Warrendale:SAE Int,1983.[2]TSUZUKU Hiroyuki,TSUCHIDA Naoki.An experimental study of connecting rod big ends[C]//Proc Int Congress & Exposition,SAE Paper 950202,Detroit:SAE Int,1995. [3]COSMA R S,JAMES P putational mechanics:pattern and prediction,structure and simplicity[J].J Stat Phys,2001,104(3):817-879.[4]MARRA M,COMPTON W,SKURKE J.Fatigue testing of a powder forged connecting rod[C]//Proc Int Congress& Exposition,SAE Paper 920218,Detroit:SAE Int,1992.[5]屠丹红,姜树李,曹茉莉.498连杆组件的有限元分析[J].内燃机学报,2004,22(2):176-181.TU Danhong,JIANG Shuli,CAO Moli.The FE analysis for 498 connecting rod assembly[J].Trans CSICE,2004,22(2):176-181.[6]ILIA E,LANNI G,辛军,等.高强度粉末锻造连杆的研究[J].内燃机学报,2008,26(5):463-469.ILIA E,LANNI G,XIN Jun,et al.Investigation on high strength powder metal forged connecting rods[J].Trans CSICE,2008,26(5):463-469.[7]李慧远,何才.汽车发动机连杆疲劳试验方法[J].汽车工艺与材料,2005(10):30-31.LI Huiyuan,HE Cai.Fatigue test method of engine connecting rod[J].Auto Technol& Mat,2005(10):30-31.。

蓄电池固定机构的研究

1.蓄电池;2.螺柱;3.紧固螺母;4.压板图1蓄电池固定机构1.蓄电池;2.紧固螺栓;3.前后限位板;4.右限位板;5.压板;6.连杆图2蓄电池固定机构的组成1工程机械蓄电池安装的现状蓄电池壳体是塑料材料,其各个表面都有抗压力的极限;在蓄电池安装固定时,各表面紧固压紧力大于壳体表面的承受力时,会导致壳体开裂漏夜,压紧力较小时,又会导致固定装置松动,引发安全事故。

工程机械蓄电池的常用固定机构如图1。

蓄电池左右设置限位块,采用上压板压紧蓄电池上端面;上压板穿过螺柱,用螺母紧固在蓄电池上端面,螺母拧紧力矩需要控制较小,使压板压力小于蓄电池壳体承受压力值;在螺母上端再拧紧一个螺母,两螺母间拧紧力矩采用标准力矩值,双螺母锁紧机构能够保证固定机构在使用中不松动。

上述固定机构存在问题如下:①这种双螺母紧固机构,需要两种紧固力矩扳手,同时双螺母紧固锁紧时,还需要专用工装保证下端螺母不转动,其操作调整时间较长,装配效率低;②这种紧固机构,对操作人员需要专业培训,两螺母紧固标识要有区别,以保证批量生产的正确性;这种机构的操作方式通用性较差。

③螺柱采用双头螺柱,并采用镀锌处理,加工成本高;且螺柱较长,加工存及放容易变形,导致安装困难。

④市场蓄电池维护,其螺母拧紧力矩没有保证,容易造成蓄电池过压导致壳体开裂漏液,且在实际装配使用中已出现蓄电池过压开裂而漏液的故障。

结合生产实际,本论文论述了一种结构简单,工艺性好,安装通用性强、维护方便的固定机构。

2蓄电池固定机构的组成及原理2.1蓄电池固定机构的组成蓄电池固定装置机构包括前后限位板、右限位板、紧固螺栓、压板和连杆;前后限位板3、右限位板4及连杆6设计成90度L 板,可以连接两个相互垂直的端面,并且其安装孔设计成长槽孔,限位板及连杆可以在长槽孔长度尺寸的方向上做位移调整;压板5两端折弯,增强压板刚性。

前后限位板3及右限位板4通过紧固螺栓2安装在工程机械平台上,压板5通过紧固螺栓2与连杆6连接固———————————————————————作者简介:王洪光(1982-),男,山东临沂人,硕士,山重建机有限公司,工程师,研究方向为工程机械。

工作状态下连杆的疲劳强度计算

工作状态下连杆的疲劳强度计算白曙【摘要】研究发动机运行工况对连杆疲劳强度的影响.采用有限元疲劳计算方法,并用Python语言编写一套基于ABAQUS有限元软件的脚本程序,实现连杆有限元疲劳寿命分析中,动载荷的计算、载荷的自动加载及基于临界平面法疲劳计算理论的疲劳强度计算.计算中全面考察了油膜压力、各种惯性力等对连杆疲劳强度的影响.计算结果更能反映工作状态下的连杆实际受力情况.【期刊名称】《柴油机设计与制造》【年(卷),期】2017(023)004【总页数】4页(P1-4)【关键词】连杆;有限单元法;疲劳;临界平面法【作者】白曙【作者单位】上海柴油机股份有限公司,上海200438【正文语种】中文连杆是发动机的重要零件,受到的基本载荷是拉伸力和压缩力;此外,连杆左右摆动,由此而产生的切向惯性力使其受到附加弯矩。

这些力都是周期性变化的,形成交变载荷。

周期变化的载荷是造成材料失效的主要原因。

据统计,连杆的主要故障形式是疲劳破坏。

发动机运行时,连杆受到动态载荷的作用,故连杆受力是一个动态问题。

对工作状态下的连杆进行疲劳计算时,选取发动机额定工况时的爆发压力进行加载,并全面考察在发动机额定工况下1个工作循环内,即720°曲轴转角(℃A)内连杆所受到的油膜压力、各种惯性力等动态载荷。

利用ABAQUS有限元分析软件中的Python语言编程,实现基于转动惯量法的动载荷计算、载荷自动加载及基于临界平面法疲劳计算理论的疲劳强度分析计算,并将计算结果用云图显示。

采用转动惯量法计算连杆载荷[1]。

一般情况下,连杆刚度较大,发动机运行时,其发生的变形相对来说很小,因而在连杆的载荷计算中,可以将连杆处理成刚体。

当连杆质心位置和连杆绕质心的转动惯量确定之后,如果知道连杆质心的加速度及其转动的角加速度,就可以精确地求出作用在连杆上的所有力。

连杆质心位置和连杆绕质心的转动惯量是容易获得的,既可以通过数值方法求解,也可以在3维造型软件中测得,还可以通过试验方法测得。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

张明贺 1, 张翼 1, 岳文忠 2

(1. 中北大学机电工程学院, 山西太原, 030051; 2. 中国北方发动机研究所, 天津市, 300400)

摘要: 通过建立连杆的有限元模型, 运用 ABAQUS 软件对连杆进行疲劳强度分析, 采用接触非线性的方法, 将复杂的连杆 载荷分解为预紧工况、 爆压工况和惯性工况进行有限元计算, 并采用电测法对连杆爆压工况和惯性工况时的应力状态进行 了测量, 计算结果和电测结果吻合较好。 最后采用基于计算结果的疲劳分析方法获得连杆的疲劳安全系数, 评价其疲劳特 性, 以此来有效的指导连杆的设计。 关键词: 连杆; ABAQUS; 电测; 疲劳 中图分类号: TH132 文献标识码: A 文章编号: 2095-5553 (2014) 02-0198-04

该工况可分为研究螺栓预紧力对连杆大头产生的 应变; 应力以及装入轴瓦、 衬套以后连杆大小头的应 变和应力影响。 当连杆施加螺栓预紧力后, 螺栓与连 杆之间产生接触应力, 在不同的预紧力下会影响连杆 系统的刚度分布 [5]。 因此, 预紧工况下大头的变形必 须控制在一个可接受的水平。 此外预紧工况的应力结 果对连杆的疲劳分析也非常重要。 螺栓预紧力公式:

2 -23.15 -21.03 10.08 243.6 218.85 11.31

3 -210.46 -195.06 7.90 293.2 247.72 18.36

4 -442.67 -364.41 21.48 145.86 113.55 28.45

5 -168.81 -153.33 10.10 169.23 150.14 12.71

张明贺, 张翼, 岳文忠. 基于 Abaqus 的某柴油机连杆疲劳强度分析[J]. 中国农机化学报, 2014, 35(2): 198~201 Zhang Minghe, Yue Wenzhong, Zhang Yi. Fatigue strength analysis of a diesel engine connecting rod based on Abaqus [J]. Journal of Chinese Agricultural Mechanization, 2014, 35(2): 198~201

表 2 应力计算值与电测值对比 Tab. 2 Stress contrast under the inertia condition

爆压工况

惯性工况

测点 计算值 电测值 相对误差 计算值 电测值 相对误

(MPa) (MPa) (%) (MPa) (MPa) 差 (%)

1 -8.67 -2.82 207.45 71.27 30.85 131.02

图 2 连杆组网格离散化模型 Fig. 2 Grid discretization model of connecting rod

收稿日期: 2013 年 7 月 27 日 修回日期: 2013 年 8 月 19 日 第一作者: 张明贺, 男, 1987 年生, 河南漯河人, 硕士研究生; 研究方向为内燃机结构强度设计。 E-mail: minghe_zhang@

为验证计算的准确性, 本文还通过电测法测量连 杆的应力。 鉴于柴油机连杆是高速运转的部件, 无法 采用电测直接测量运转条件下的连杆应力。 本文采用 了模拟实际运转工况下连杆受力情况的电测, 整个连 杆测试分布点如图 9 所示。

测量柴油机连杆在爆压工况和惯性工况下应力结 果, 结果对比如表 2 所示。 由表 2 实验数据可知, 计 算值普遍比实测值要大, 并且点 1 和点 7 是坏点 (造 成坏点的原因是测点的位置很难准确与预定的位置一 致并且有环境误差、 人为误差、 工具误差等), 测量结 果不可信, 不能作为和模拟计算结果的对比验证, 其 余测点的测量结果比较可靠, 能够作为与模拟计算值

201

连杆较危险的部件主要集中在杆身、 大小头过渡圆弧 处以及连杆小头油孔处。 最小安全系数约为 1.5, 满足 疲劳强度, 因此该连杆满足设计要求。

图 10 疲劳计算结果图 Fig. 10 Fatigue calculation results

5 结论

1) 采用有限元法来计算连杆模型, 可以缩短连 杆的研发周期。

2) 通过 3 种工况来分析连杆的受力状态, 可以 更加全面地了解连杆的运动状态。

的对比验证。 由于通用的计算机仿真软件不能很精确 的来计算出与实际工况下的受力状况, 因此会产生一 些误差, 但是误差和受力程度相比也是在可以接受的 范围之内, 虽然不能很精确的计算出连杆零件的受力, 但是也对我们有一定的参考和借鉴作用。

7 6

8 9

10

11 12

5

4

3 2 1

图 9 整个连杆测试点分布图 Fig. 9 Connecting rod test point distribution

在商用疲劳软件 FEMFAT 中进行疲劳计算, 采用 全寿命 (S-N) 分析, 应用 Goodman 曲线平均应力修正, 同时考虑连杆表面喷丸强化处理, 循环基数取 5×106, 存活率取 50% [8]。 计算结果如图 10 所示。 可以看出,

第2期

张明贺 等: 基于 Abaqus 的某柴油机连杆疲劳强度分析

10 -444.08 -376.27 18.02 138.93 110.94 25.23

11 -218.31 -200.56 8.85 287.23 264.625 8.54

12 -30.59 -25.30 20.91 211.98 167.23 26.76

4 疲劳分析

连杆工作过程中, 轴瓦过盈和螺栓预紧力对连杆 造成的应力始终是一个不随转速变化而变化固定值。 因此, 在疲劳计算时将这两种工况的应力作为静态应 力参与计算, 并最终通过平均应力影响因素对连杆的 疲劳因子产生影响 [7]。

由于连杆承受复杂的交变载荷, 所以为了使求解 的精度更高, 本文对连杆的三维模型不进行简化, 使 之和实体模型更加相近。 文中我们对某柴油机连杆进 行有限元分析, 将复杂的连杆载荷分解为预紧工况、 爆压工况和惯性工况进行有限元计算, 并采用电测法 对连杆爆压工况和惯性工况时的应力状态进行了测量, 计算结果和电测结果进行比较验证。 最后采用基于计 算结果的疲劳分析方法获得连杆的疲劳安全系数, 评 价其疲劳特性 [2]。

M=0.2P0dM×10-2 式中: M— ——螺栓拧紧力矩;

P0— ——螺栓预紧力; dM— ——螺栓直径。 计算得出螺栓预紧力约为 47 368.42N。 图 3 是连 杆在预紧工况下的应力云图。 图 3 显示大头的最大应 力值为 418.6MPa, 在材料的屈服强度极限 650MPa 以 内, 满足静强度要求。

图 7 连杆在惯性工况下的应力云图 Fig. 7 Stress nephogram under the inertia condition

图 8 连杆在惯性工况下的变形云图 Fig. 8 Deformation nephogram under the inertia condition

3 电测数据对比分析

第2期

张明贺 等: 基于 Abaqus 的某柴油机连杆疲劳强度分析

199

表 1 连杆体材料的疲劳特性参数 Tab. 1 Fatigue property parameters of material

40Cr

应力极限 (MPa)

强度

屈服

疲劳极限 (MPa)

脉动

交替

拉伸

980

785

600

380

压缩

980

1 三维有限元计算模型建立

1.1 Peo/E 模型 采用 Peo/E 软件来建立连杆组模型, 连杆组由连

杆体、 连杆盖、 螺栓、 衬套和连杆轴瓦、 活塞销、 曲 轴等组成, 三维模型如图 1 所示。

图 1 连杆组三维模型 Fig. 1 3D model of connecting rod

1.2 网格离散化 由于连杆形状复杂且不规则, 因此连杆体和连杆

应力值为 388.7MPa, 满足静强度要求。

图 4 连杆在装配工况下应力云图 Fig. 4 Stress nephogram under the assembly conditions

2.2 爆压工况 作用在活塞顶部上的爆发压力是通过活塞销传递

给连杆。 因此对于连杆来说, 在进行力的加载时等效 于直接将最大爆发压力作用在活塞销上端。 在本文中 将连杆小头的载荷简化, 将活塞销上的受力简化为余 弦函数载荷处理, 作用包角为 120° [6]。 经计算得出最 大爆发压力为 30 3876.28N。 在此工况主要考虑连杆的 应力水平以及连杆的变形情况是否满足设计要求。

盖采用四面体二阶单元 C3D10, 其余采用六面体一阶 单元 C3D8I, 将模型划分为 280 322 个单元, 434 811 个节点, 离散化模型如图 2 所示。 其中活塞销采用刚 性面模拟, 其他部件采用弹性体模拟。 并且杆身和大 头盖的材料为 40Cr (见表 1) [3], 其余均为钢。

连杆在爆压工况时受力情况如图 5 所示, 最大应 力为 567.3MPa, 处位于杆身处, 满足设计要求。 图 6 所示连杆在爆压工况下的最大变形量为 0.49mm, 该变 形为弹性变形且在载荷卸去后可以自动恢复。

图 5 连杆在爆压工况下的应力云图 Fig. 5 Stress nephogram under the detonation pressure condition

0 引言

连杆是发动机中运动最复杂的重要零件之一, 其 功能是把作用在活塞顶部的燃气压力通过连杆传递给 曲轴, 并将将活塞的往复运动转变为曲轴的旋转运动。 发动机运行过程中, 连杆主要处于承受拉、 压及惯性 力等各种交变载荷的疲劳应力状态, 一旦连杆出现断 裂情况, 将使整机发生严重破坏, 甚至会导致重大安 全事故, 所以设计出满足强度、 刚度等指标的连杆是 保证发动机可靠性和安全性的重要前提 [1]。