整体叶盘精密电解加工工艺

最新-航空发动机整体叶盘加工工艺探析 精品

航空发动机整体叶盘加工工艺探析摘要航空发动机制造是一个国家高端制造业的集中体现,当前我国航空产业高速发展对于航空发动机的需求大幅增加,积极研发与应用航空发动机机械加工新技术,在保障航空发动机机械加工质量的同时有效地提高航空发动机机械加工效率对于保障航空发动机的供应有着极为重要的意义。

叶盘是航空发动机中的重要组件,整体叶盘机械加工能够有效地避免榫头、榫槽间的微动磨损、微观裂纹等缺陷,对于提高航空发动机的使用性能和使用寿命有着极为重要的意义。

本文在分析航空发动机整体叶盘机械加工特点的基础上对航空发动机整体叶盘常用的加工技术进行分析阐述。

关键词航空发动机;整体叶盘;机械加工0前言整体叶盘应用于航空发动机中能够有效地提高航空发动机的使用性能和使用的可靠性。

但是相对的航空发动机整体叶盘机械加工也面临着较大的困难和挑战,航空发动机整体叶盘结构复杂,尤其是航空发动机整体叶盘的叶片型面为自由曲面,叶片厚度薄带来的是航空发动机整体叶盘叶片的整体刚性较差,航空发动机整体叶盘叶片容易在机械加工中产生变形进而影响航空发动机整体叶盘的机械加工质量。

此外,受航空发动机整体叶盘结构限制在机械加工中发生干涉现象较为严重,相较于普通的盘片分离结构航空发动机整体叶盘机械加工所面临的困难更大,应当积极做好航空发动机整体叶盘加工技术的研究与应用,提高航空发动机整体叶盘的加工质量与加工效率。

1航空发动机整体叶盘的结构与加工特性航空发动机整体叶盘从结构形式上主要分为整体式和焊接式两大类,焊接式采用的是对叶片进行单独加工并在后期采用电子束焊、线性摩擦焊或是真空固态扩散联结等的焊接技术将前期加工的叶片焊接至叶盘。

采用焊接式加工时对于叶片焊接质量要求较高,其直接影响着航空发动机整体叶盘的使用性能和可靠性。

整体式叶盘是航空发动机整体叶盘的主要结构形式,在对整体式叶盘加工制造主要依靠的是机械加工,加工时采用整体材料或是锻造的毛坯件进行加工,在这一过程中材料去除余量主要是依靠通道粗加工完成的,通道粗加工与航空发动机整体叶盘的加工效率密切相关,应当积极做好航空发动机整体叶盘通道粗加工技术的研究与应用,以便有效地提高航空发动机整体叶盘的加工效率,缩短加工周期。

精密电解加工在航空发动机整体结构件制造中的应用

精密电解加工在航空发动机整体结构件制造中的应用困扰航空发动机整体复杂结构件加工制造的问题主要表现在两个方面:一是整体复杂结构件从毛坯件加工成形的材料去除量普遍偏大,加之多采用难切削材料,如大型风扇、压气机前段一二级整体叶盘、各类风扇和压气机机匣等;二是某些结构件设计(如复杂的曲面形状、超薄的结构、狭小的空间等)带来的加工困难、精度和表面粗糙度难以保证等问题,如各种超薄弯扭的叶片、燃烧室薄壁壳体、扩压器异形通道结构、压气机末段四五级高温合金整体叶盘等。

实践表明,不可能采用或局限于一种加工方法解决各种整体复杂结构件加工制造面临的所有问题,而应根据结构件的具体情况选择合适的加工方法,甚至是多种方法的组合才能形成最经济合理的工艺路线。

精密电解加工技术不失为一种重要工艺方法[1]。

电解加工是一项历史悠久的传统特种加工技术,工艺优势表现在加工效率高、无应力。

近年来,电解加工取得了较大进步和发展,采用高频窄脉冲电流、阴极振动和电解液全自动精密过滤等多项先进技术,使得电解加工工艺过程的稳定性、可靠性和加工精度大幅提升,奠定并拓展了工艺技术的应用空间,也必将在航空发动机整体复杂结构件加工制造中发挥举足轻重的作用。

本文介绍航空发动机中典型的整体结构件叶片、机匣壳体和整体叶盘的精密电解加工应用情况,说明其必要性、合理性、需要解决的问题及今后的应用前景。

叶片电解加工虽然整体叶盘有逐步取替代部分叶片的趋势,但目前及今后相当一段时期内,叶片仍是航空发动机中采用的种类最多、批量最大的零件。

从电解加工技术出现到20 世纪80 年代末,叶片电解加工被国内外普遍采用,此后由于数控铣削和叶片精铸、精锻技术的快速发展,更重要的是叶片电解加工本身存在的加工精度不高,叶片型面还要后续的整形抛光以及设备技术落后、电解液过滤与产物处理繁琐等问题一直没有很好地得到解决,使得叶片电解加工发展出现停滞,在国内表现得更为明显,除了在一些老型号的发动机叶片量产中仍然采用并发挥主要作用外,新机型研制中没有采用。

整体叶轮数控展成电解加工分析

文章编号:1004-132Ⅹ(2002)05-0364-03整体叶轮数控展成电解加工分析胡平旺 博士研究生胡平旺 朱永伟 徐家文 摘要:数控展成电解加工整体叶轮可以大大提高加工柔性,适合加工种类多、需求少、难加工的整体叶轮,减少整体叶轮加工的成本。

通过对数控展成电解加工整体叶轮时的成形规律进行研究,得出加工中存在的理论误差,提出的改进方案消除了部分加工误差。

关键词:数控;整体叶轮;成形规律;误差中图分类号:T G 66 文献标识码:A收稿日期:2000—05—12基金项目:国防科技预研项目(18.11.2.2)1 展成运动数控展成电解加工充分发挥数控技术和电解的优点,通过软件编程来替代复杂的阴极设计,加工过程中工具阴极无损耗、无切削力,特别适合工作在高温、高压、高转速条件下的整体叶轮的加工。

采用内喷式非旋转阴极加工整体叶轮时,考虑电解加工的特点和简化运动的因素,展成运动由工件和阴极刀具两者共同完成,由两者的相对运动轨迹形成直纹面。

机床运动分配情况见图1。

通过实验,我们确定了阴极刀具只做Z 向匀速运图1 机床运动分布示意动,工作台做转动C w 和X 、Y 方向的平动,这是考虑到电解液由阴极刀具中喷出,阴极运动简单,有助于电解液流场的稳定。

通过运动分解,简化计算的复杂性。

完成各轴运动位移的计算后,再由虚轴进行映射,实现各轴之间运动位移及运动速度的关联,从而完成叶轮形面的加工。

如图2a 所示,设计中以n ×m 个型值点来表示叶轮的形面。

在每个平面Z =Z i 中,根(a )(b)(c)图2 叶片形面拟合示意据Y 、Z 的值由最小二乘法拟合成直线,算出直线同截面Y =Y 1及Y =Y n 交点的值。

而后用这些点进行B 样条曲线拟合,得到次直纹曲面两条基线(见图2c),加工中各轴的运动量由此可以计算出来,同时可以根据加工的需要对直纹面的基线进行插值,使得阴极刀具的运动更加平稳[1]。

2 成形规律分析成形规律的研究是数控展成电解加工的关键,是加工控制的理论依据。

钛合金整体叶盘叶型精密振动电解加工实验研究

钛合金整体叶盘叶型精密振动电解加工实验研究雷廷玲;黄明涛;张明岐;褚玉程;程小元【摘要】针对钛合金整体叶盘叶栅通道狭窄、叶片型面复杂、扭转角度大等特点,采用片状电极对叶片型面进行双面同步精密振动电解加工.分析了电解加工参数对叶片加工精度和表面质量的影响,通过正交试验确定了合理的工艺参数,实现了整体叶盘的叶片叶身型面、根部R角及叶间流道的一次电解成形,型面误差为-0.023~0.040 mm,表面粗糙度为Ra0.53μm,达到了设计要求.对电解加工叶片型面试件的组织形貌进行扫描电镜观察,未发现晶间腐蚀和选择性腐蚀造成的点蚀现象.%Considering the narrow passage,complicated blade profile and large skew angle typical of titanium alloy blisk,a processing that conducted on double-face synchronous feeding vibration electrochemical machining was used to shape titanium alloy blade. The suitable machining parameters was determined by orthogonal test and analyzing the influence of electrochemical machining parameters on the processing quality and precision of blade. The Forming a one-time of blades profile and root are achieved. Blades were produced with profile tolerance -0.023~0.040 mm and roughness Ra0.53 μm. The intergranular corrosion and pitting was not observed through microanalysis on the blade specimens.【期刊名称】《电加工与模具》【年(卷),期】2017(000)002【总页数】5页(P28-32)【关键词】振动电解加工;钛合金;整体叶盘;叶型加工【作者】雷廷玲;黄明涛;张明岐;褚玉程;程小元【作者单位】北京航空制造工程研究所,北京 100024;北京航空制造工程研究所,北京 100024;北京航空制造工程研究所,北京 100024;北京航空制造工程研究所,北京100024;北京航空制造工程研究所,北京 100024【正文语种】中文【中图分类】TG662采用整体构件已成为先进航空发动机的发展趋势,叶盘作为航空发动机的重要部件也越来越多地采用整体设计。

整体叶轮分步法数控电解加工工艺与关键技术

第3 8卷 第 8期 21 00年 8 月

J u a fSo t i a Un v r i fTe hn l g o r lo u h Ch n i e st o c o o y n y

( a rl c n eE io ) N t a S i c dt n u e i

其 关键 问题在 于其 叶片 加 工. 随着 现代 航 空 发 动机

表 面 的停 留时间长 , 杂散 腐蚀 程度严 重 , 工表 面质 加

量 不好 , 叶根 过切 没有得 到改 善. 叶背修正 法首先 以

性 能要求 的提 升和设 计手 段 的改 进 … , 片 的设 计 叶 越来 越 复杂 , 叶片数 量 多 , 状 多 为 自 由曲面 , 曲 形 扭

要求 , 而 实现 叶片 的多道 工序 电解 加 工. 特点是 从 其 叶盆 、 叶背 、 叶根 分 别加 工 , 工 后 的形 状 更 加接 近 加

收 稿 日期 : 00 0 —9 2 1- 12 ¥基金项 目:国家 自然科学基金资助项 目(0 7 13 ; 56 50 ) 江苏省高校 自然 科学研究计 划项 目( 8 J4 00 ) “ 0 K B 6 0 7 ; 十一 五” 国防科

电解加 工工序 的加 工 区域进行 合理 划分 , 对加 工路径 进行 规划 , 此 计算 出阴极 运动 的控 据

制路 径与 各 坐标轴运 动 分量 , 实现 了叶 片数 控加 工编程 , 最后 通过 加 工试验验 证该 工 艺方 法解决 了整体 叶 轮 叶 片的 加 工难题 , 高 了叶 片加 工 的 试 该 提

度大, 叶片壁 薄 , 用 高 温合 金 等 材 料 制造 , 些 都 采 这 为 叶片加 工提 出 了难 题 . 目前 , 航空 发动 机整体 叶轮

整体叶盘电解加工工艺研究

工 艺・ 装 备

整体 叶 盘 电解 加 工 工 艺 研 究

王德新 , 徐 斌

(沈 阳黎 明航 空发 动机 ( 集 团) 有 限责任公 司 , 辽宁 沈 阳 1 1 0 0 4 3)

摘要: 针 对 某发动 机整 体叶 盘 , 开展 了电解加 工 工 艺研 究 , 在 整 体 叶盘 电解加 工设 备 上进 行 了 大量 的 工艺试验 , 对其 加 工工 艺进行 了摸 索 。通 过对 试件加 工 , 初 步 掌握 了整体 叶盘 叶型 电解加 工 的工 艺规律 , 确 定 了加 工 工艺参数 , 为整体 叶盘 电解加 工的 工程化 应 用打 下基 础 。 关键词 : 整体 叶盘 ; 电解 加工

1 零 件 工 艺分 析

1 . 1 设 计 要 求

电解 加工 的原 理是利 用金 属在 电解 液 中发 生 阳 极 溶解 而去 除材料 , 并将 零件 a l o成 形 , t 是 电化 学加

工方 法之 一 。电解 加 工 是 非 接触 加 工 , 加 工 过 程 中

电解 液高 速流 动 , 加 工 时工件 接 电源 正极 , 工具 接 电

W a n g De x i n, Xu Bi n

.

(S h e n y a n g l i mi n g Ae r o — En g i n e Gr o u p C o r p o r a t i o n L t d . , S h e n y a n g 1 1 0 0 4 3 , Ch i n a)

倍 以上 。

毫米 , 有 时甚至高 达 1 0 0 0 0 mm。 ] mi n 。对 于 难加 工 材料 的复杂 曲面 的加 工 , 电解 加 工 比一般 机 械 切 削 加工效 率更 高 , 并 具 有 表 面质 量 好 、 生产效率高 、 无 工具损 耗 、 无 切 削应力 等优 点 。基 于 上述优 点 , 研究 整体 叶盘 电解加 工工 艺 , 突破技 术关 键 , 掌 握工 艺技 术, 寻找一 种高效 低成 本 的加工 方法 , 能 为新机 研制 提供技 术保 障 。

航空发动机整体叶盘加工工艺分析

航空发动机整体叶盘加工工艺分析摘要:随着近几年的外来技术引进及国内的制造水平提升,发动机整体叶盘制造技术被攻克,但加工效率低下,远远达不到量产需求,工艺技术及刀具需进一步研发。

关键词:航空发动机;整体叶盘;加工工艺分析引言现阶段,随着社会的发展,我国的现代化建设水平也有了很大的提高。

1998年以来,我国进入了航空大发展时期。

近几年随着各种新型号军、民机先后升空,我国对自主先进大推力航空发动机的需求与日俱增。

发动机是飞机的心脏,被誉为工业皇冠上的明珠。

其制造能力直接标志着国家的顶尖制造水平,现美国和英国牢牢掌控大推力先进航空发动机的关键技术,在行业中呈垄断形式。

自2005年“太行”定型后,我国对新型发动机研制及量产有了新的需求,其中,整体叶盘制造更是核心瓶颈技术攻关之一。

数控加工是航空发动机整体叶盘最主要的加工方法,数控加工工序是保证整体叶盘几何精度符合设计要求的重要环节。

按照设计三维数模精铣后的叶片型面虽满足图纸尺寸公差,但后续叶片表面光整及强化工艺会对叶型特征产生不同程度的影响,导致最终叶型几何特性超出设计要求。

通过对抛光、振动光饰、喷丸等表面光整及强化工艺进行分析,确定其对叶型参数的影响规律及量值,再根据预变形技术对精铣工序的加工模型和程序进行修正,使叶片在精洗后获得与后续表面光整及强化工艺变形规律相反的形状和位置,再在后续加工中消除这些预变形量,从而达到在最终交付状态获得合格整体叶盘的目标。

1整体叶盘材料特性及整体叶盘盘铣加工技术分析1.1整体叶盘材料特性整体叶盘是航空发动机的组成之一,整体叶盘的存在能提高发动机性能、减小重量、提高耐久性与可靠性。

常见的整体叶盘材料是TC4钛合金材料,该材料属于(α+β)型钛合金,有好的比强及热强度,具有良好的抗腐蚀和抗疲劳性能,同时该材料同时具备α、β双向组织,能进行热处理强化,最大化地提高飞机的使用寿命,降低飞机后期成本。

但是,该材料属于典型难加工材料,主要原因有:钛合金弹性模量低,加工中易产生变形;摩擦系数大,刀具易磨损;热导率低,加工时热量不能有效传递,刀具温度较高,处理不当很容易造成粘刀,加快刀具磨损;化学活性高,加工中形成硬化层,硬度大量提升,且易于燃烧。

整体叶盘精密电解加工工艺

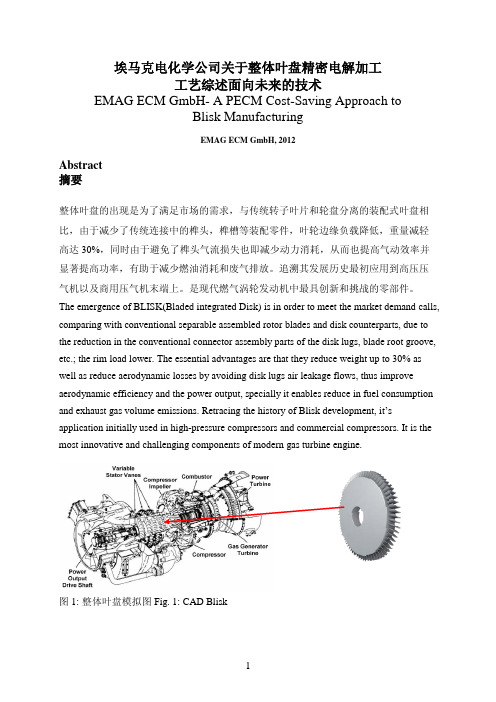

埃马克电化学公司关于整体叶盘精密电解加工工艺综述面向未来的技术EMAG ECM GmbH- A PECM Cost-Saving Approach toBlisk ManufacturingEMAG ECM GmbH, 2012Abstract摘要整体叶盘的出现是为了满足市场的需求,与传统转子叶片和轮盘分离的装配式叶盘相比,由于减少了传统连接中的榫头,榫槽等装配零件,叶轮边缘负载降低,重量减轻高达30%,同时由于避免了榫头气流损失也即减少动力消耗,从而也提高气动效率并显著提高功率,有助于减少燃油消耗和废气排放。

追溯其发展历史最初应用到高压压气机以及商用压气机末端上。

是现代燃气涡轮发动机中最具创新和挑战的零部件。

The emergence of BLISK(Bladed integrated Disk) is in order to meet the market demand calls, comparing with conventional separable assembled rotor blades and disk counterparts, due to the reduction in the conventional connector assembly parts of the disk lugs, blade root groove, etc.; the rim load lower. The essential advantages are that they reduce weight up to 30% as well as reduce aerodynamic losses by avoiding disk lugs air leakage flows, thus improve aerodynamic efficiency and the power output, specially it enables reduce in fuel consumption and exhaust gas volume emissions. Retracing the history of Blisk development, it’s application initially used in high-pressure compressors and commercial compressors. It is the most innovative and challenging components of modern gas turbine engine.图1: 整体叶盘模拟图 Fig. 1: CAD Blisk市场需求情况-应对2020年需求的挑战Markt demond-Preparing for the Global Challenges of 2020European aviation is experiencing a golden age which shows no sign of slowing. The continuous growth in world air transport - passengers and freight - experienced since the 1960s is set to continue at a rate of at least 5% a year over the next two decades. The latest Airbus forecasts indicate that this will mean a demand for 7600 new aircraft every decade - or a market estimated at 1300 billion Euros by 2019. As a vital sector in the European - and American - industrial dynamic, aircraft manufacture must therefore continue to innovate if it is to win these large markets.自从1960年以来航空业一直维持每年近5%的持续的年增长率,欧洲航空空客业乐观的预测下一个12年直到2019年的平均年增长率会保持不变,这也就意味着在2020年前将会有7200架新的飞机需求(客运以及货运)/也即13000亿欧元的市场份额。

航空发动机中叶盘整体加工技术

整体叶盘加工中应用到的特种加工技术1.绪1论现代航空发动机的结构设计和制造技术是发动机研制、发展、使用中的一个重要环节,为满足以FII9、FI20、EJ200为标志的第4代战斗机用发动机以及未来高推重比新概念发动机的性能要求除采用先进技术、减少飞机机体结构、机载设备的重量外,关键是要求发动机的推重比达到I0这一级重点突破发动机部件的气动、结构设计、材料、工艺等方面的关键技术。

其中在发动机风扇、压气机、涡轮上采用整体叶盘(Biisk)结构(包括整体叶轮、整体叶环)是重要措施。

整2体叶盘结构的特点整体叶盘是航空发动机的一种新型结构部件,它与常规叶盘连接相比有以下特点:(1)不需叶片榫头和榫槽连接的自重和支撑这些重量的结构,减轻了发动机风扇、压气机、涡轮转子的重量。

(2)原轮缘的榫头变为鼓筒;盘变薄,其内孔直径变大;消除了盘与榫头的接触应力,同时也消除了由于榫头安装角引起的力矩产生的挤压应力;减轻了盘的重量提高了叶片的振动频率。

(3)整体叶盘可消除常规叶盘中气流在榫根与榫槽间缝隙中逸流造成的损失,使发动机工作效率增加,从而使整台发动机推重比显著提高。

(4)由于省去了安装边和螺栓、螺母、锁片等连接件,零件数量大大减少,避免了榫头、榫槽间的微动摩损、微观裂纹、锁片损坏等意外事故,使发动机工作寿命和安全可靠性大大提高。

(5)如整体叶盘叶片损坏,为避免拆换整个转子将整体叶盘与其他级用螺栓相连形成可分解的连接结构。

(6)由于高压压气机叶片短而薄叶片离心力较小,轮缘径向厚度小采用整体叶盘结构减重不显著。

航3空发动机整体叶盘结构在研究发展中存在的问题虽然,整体叶盘具有如此多的我优点,但是在整体叶盘的加工和使用过程中,我们也遇到了很多的问题,比如:(1)整体叶盘加工困难,只有制造技术发展到一定水平后,整体叶盘的应用才成为可能。

(2)发动机在使用过程中转子叶片常遇到外物打伤或因振动叶片出现裂纹,整体叶盘要更换叶片非常困难,也有可能因为一个叶片损坏而报废整个整体叶盘,因此风扇的第I\2级一般不用整体叶盘结构。

电解加工整体叶轮

电解加⼯整体叶轮设计说明书摘要:由于整体叶轮叶⽚⼯作表⾯为空间⾃由曲⾯,形状复杂,精度要求⾼,同时为适应⾼温、⾼压、⾼转速的⼯作条件,通常选⽤钛合⾦、硬质合⾦等⾼性能材料。

这些材料极难切削,使得其加⼯⼜成为世界级的技术难题。

电解加⼯与数控技术相结合的数控电解磨削加⼯技术,能综合发挥计算机数控和电解加⼯的技术优势。

利⽤PowerMill软件设计⼑具路径,并通过此软件⾃动⽣成程序。

这在材料难切削、叶⽚形状复杂的整体叶轮制造中显⽰了其优势所在。

关键词:硬质合⾦电解加⼯电解磨削优势Abstract:The surface of integral impeller blades is free-form. The shape is complex, and it also has high precision. And in order to adapt to the working conditions with high temperature, high pressure, high speed, we usually choose high performance materials, for example, Titanium alloy and Hard alloy. These materials are extremely difficult to cut, so the processing has become a world-class technical problems. Electrochemical machining with CNC technology combined with the CNC Electrochemical Grinding Technology can play a computer numerical control, and integrated the technological advantages of ECM. Using PowerMill software to design tool the path and generating program automatically by the software. cutting materials difficulty and the complexity of the overall shape of the impeller blade manufacturing shows its advantage. Key words:Hard alloy ECM Electrolytic grinding advantage⽬录摘要 (1)Abstract (1)第⼀章绪论 (4)1.1整体叶轮加⼯的基本概况 (4)1.2整体叶轮的加⼯⽅法 (4)1.3电解加⼯的概况 (5)1.3.1电解和电解加⼯ (5)1.3.2电解磨削的基本原理和特点 (6)1.3.3电解加⼯的发展和应⽤ (6)1.4电解参数的选择原则 (7)1.4.1电解参数的影响 (7)1.4.2电解液的选择 (8)1.4.3⼯艺参数的选择原则 (9)1.4.4加⼯材料介绍及性能 (9)第⼆章数控电解磨削加⼯的基础设备 (10)2.1数控电解机械复合铣削加⼯的试验设备 (10)2.1.1五轴数控电解机械复合加⼯机床本体 (10)2.1.2五轴数控电解机械复合铣削加⼯机床的防护系统设计 (11)第三章电解参数的设定 (12)3.1 开粗加⼯参数 (12)3.1.1温度的设定 (12)3.1.2电压的设定 (13)3.1.3电解液压⼒的设定 (13)3.1.4主轴转数的设定 (14)3.2 精加⼯参数 (15)第四章⼯艺和编程 (16)4.1 PowerMill的概况 (16)4.2 PowerMill软件加⼯步骤 (17)4.2.1⼑具定义 (17)4.2.2开粗加⼯ (17)4.2.3叶⽚精加⼯ (18)4.2.4轮毂精加⼯ (21)4.2.5 通过后置处理产⽣NC程序 (23)第五章叶轮的实际加⼯ (24)5.1实际加⼯ (24)5.2加⼯过程中突发情况的处理 (24)致谢 (26)主要参考⽂献 (27)第⼀章绪论1.1整体叶轮加⼯的基本概况整体叶轮加⼯是指轮毂和叶⽚在同⼀⽑坯上进⾏的整体加⼯,由于叶⽚形状复杂扭曲使得叶轮的整体加⼯具有很⼤的难度。

整体叶盘叶型电解加工流场设计及实验_刘嘉

整体叶盘叶型电解加工流场设计及实验 刘嘉等 :

2 6 1

解液复合流场模式 。 因此本文提出了一种新型三 维复合流场 , 如图 4 所示 , 一股电解液从叶片毛坯 被毛坯分为两股液流分别流入叶 的进气边流入 , 盆、 叶背加工区 ; 另两股电解液分别从叶盆阴极背 面、 叶背阴极背面流入 , 绕过阴极端面由毛坯叶根 两侧流入加工区 , 三股电解液在加工区中交汇 , 最 终从毛 坯 排 气 边 流 出 。 该 流 场 方 式 是 侧 流 式 与 加工中以侧流式流场为 W 式流 场 的 空 间 复 合 , 主, 可以较好地保 证 进 气 边 与 排 气 边 流 场 的 稳 定 采用 W 式流 场 为 辅 助 流 场 , 既可以补充叶根 性; 与叶尖处的电解 液 损 失 , 又可以缓解侧流式由毛 坯随机分流造成的分流不均 , 提高流场的一致性 , 有助于提升加工重复精度 。

盘也开 展 了 许 多 研 究 。 例 如 群 电 极 多 通 道 加

1 3] 1 4] 、 、 数 控 展 成 通 道 加 工[ 径向进给通道加 工[ [ 1 5] 1 6] 工 、 型 电 解 液 流 场 型 面 加 工[ 和振动电解 W 1 7] 等 整 体 叶 盘 电 解 加 工 方 法。 在 研 究 型面加工 [

图 2 中的两 类 流 场 均 从 单 个 流 道 截 面 入 手 , 仅分析流体在该流道截面内的流动特征 。 叶盘电 ) 解 加 工 中 由 阴 极、 工 件 组 成 的 流 道 如 图 3( 所 a 示 。 采用由进气边 ( 或排气边 ) 流入 , 由排气边 ( 或 ) 进气边 ) 流出的侧流式流场时 , 如图 3( 所 示, 在 b 但在 XO Y 的剖面中电解液沿叶片曲面顺畅流动 , ) 如图 3( 所 示, 圈出区域的间隙 XO Y 的剖面中 , c 这会使本应流往加工区的电解 远大于加工间隙 , 液分流 , 导致加工 区 中 出 现 流 场 可 达 性 不 佳 的 缺 采用 W 式流场时 , 在 XO 陷区 。 同理 , Y 的剖面中 电解液可 顺 畅 流 经 全 部 流 道 , 但 在 XO Z 的剖面 中, 圈出区域的间隙同样会分流电解液 , 造成流场 缺陷 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

埃马克电化学公司关于整体叶盘精密电解加工工艺综述面向未来的技术EMAG ECM GmbH- A PECM Cost-Saving Approach toBlisk ManufacturingEMAG ECM GmbH, 2012Abstract摘要整体叶盘的出现是为了满足市场的需求,与传统转子叶片和轮盘分离的装配式叶盘相比,由于减少了传统连接中的榫头,榫槽等装配零件,叶轮边缘负载降低,重量减轻高达30%,同时由于避免了榫头气流损失也即减少动力消耗,从而也提高气动效率并显著提高功率,有助于减少燃油消耗和废气排放。

追溯其发展历史最初应用到高压压气机以及商用压气机末端上。

是现代燃气涡轮发动机中最具创新和挑战的零部件。

The emergence of BLISK(Bladed integrated Disk) is in order to meet the market demand calls, comparing with conventional separable assembled rotor blades and disk counterparts, due to the reduction in the conventional connector assembly parts of the disk lugs, blade root groove, etc.; the rim load lower. The essential advantages are that they reduce weight up to 30% as well as reduce aerodynamic losses by avoiding disk lugs air leakage flows, thus improve aerodynamic efficiency and the power output, specially it enables reduce in fuel consumption and exhaust gas volume emissions. Retracing the history of Blisk development, it’s application initially used in high-pressure compressors and commercial compressors. It is the most innovative and challenging components of modern gas turbine engine.图1: 整体叶盘模拟图 Fig. 1: CAD Blisk市场需求情况-应对2020年需求的挑战Markt demond-Preparing for the Global Challenges of 2020European aviation is experiencing a golden age which shows no sign of slowing. The continuous growth in world air transport - passengers and freight - experienced since the 1960s is set to continue at a rate of at least 5% a year over the next two decades. The latest Airbus forecasts indicate that this will mean a demand for 7600 new aircraft every decade - or a market estimated at 1300 billion Euros by 2019. As a vital sector in the European - and American - industrial dynamic, aircraft manufacture must therefore continue to innovate if it is to win these large markets.自从1960年以来航空业一直维持每年近5%的持续的年增长率,欧洲航空空客业乐观的预测下一个12年直到2019年的平均年增长率会保持不变,这也就意味着在2020年前将会有7200架新的飞机需求(客运以及货运)/也即13000亿欧元的市场份额。

想要赢得这个巨大的市场份额,无论欧洲还是美国都必须全面投入新的技术革新来争取。

The main objectives of the Aeronautics key action35% reduction in production costs20% reduction in development time20% reduction in fuel consumptionIncreased reliability10 dB reduction in sound level20% reduction in CO2 emissions80% reduction in NOxOptimization of airspace use25% reduction in maintenance costsReduced rate of accidents数据来源Quelle: http://ec.europa.eu/research/rtdinfo/en/28/aero1.html航空业需要达到的重点行动目标生产成本降低35%开发时间减少20%燃料消耗减少20%提高可靠性噪音水平减少10分贝减少20%的二氧化碳排放量减少80%的氮氧化物优化空域使用维护费用降低25%降低事故发生率图2:世界人口每人公里数飞行预测Fig.: Flight amount in personal-kilometer worldwide份额年Growth in the production and use of blisks becomes clearly apparent. The trend is driven also by increasing use in commercial engines. In the face of aggravating competition, individual AND cost saving manufacturing processes and moreover complete tailor made short foot prints- process chains need continuous optimization to satisfy market requirements. 整体叶盘的生产及应用是显而易见的。

这种趋势的主要缘由是来自民用需求。

面对激烈的市场竞争,独立并且经济的工艺是首选,特别是量身订制的缩短工艺路线路径的全套方案更需要优化以满足市场的需求整体叶盘主要制造技术Main approaches for manufacturing blisk airfoils整体叶盘目前主要加工工艺The major alternative process for blisk machining:•高效整体铣削High Performance overall milling•多轴联动数控精密电解: 由于整体刀具成本的显著降低,电解以及精密电解正在发展成为高温合金材料整体叶盘最佳的加工工艺Multi-axis linkage CNC PECM (precise electrochemical machining): Due to the significant tool cost saving, precise electro-chemical machining (PECM) is developing to become the most preferred manufacturing approach for blisk in nickel alloys.埃马克电化学有限公司最新开发的PO 900 BF精密多轴联动高频窄脉冲电解加工中心及全套交钥匙工艺-从整体叶盘毛坯的初成行叶片套料加工(大量去除材料初步选择性的实现叶片扭曲角度以及叶片轮廓)直到最终叶片型面成型完整的工艺链工件交钥匙解决方案。

EMAG ECM GmbH developed its own new multi-axis PECM machining center and a whole tailor made process turnkey solution- from blisk rough majority material removing (masking roughing machining for majority material removing results in airfoil twisting pre-conture) till airfoil profile final conture.1. 高效整体铣削High Performance overall millingThis refers to cutting processes used to manufacture airfoils on 5- or 6-axis machine tools , with differentiation being made between rough and finish cutting. Typical processes of the kind are circular stagger milling in conjunction with high-performance tools and high-pressure internal cooling for the rough cut, The most common practice is point milling using a ball-end cutter and stripe or flank milling, etc., for the finish cut.高效整体铣削技术是指在5或6轴加工中心加工上来进行叶片的粗加工和精加工。

典型工艺是循环交错铣结合高效能的设备和高压力内部冷却进行粗切削,叶盘精加工最常见的做法是用球面铣刀点球铣,侧铣与条纹铣等。