日本轮毂轴承试验标准

轴承检验标准

轴承检验标准轴承检验标准第二篇:轴承检验规范 1700字1.目的为了严格控制轴承产品质量,规范轴承检验标准,为采购该产品的验收工作提供指导依据。

2.适用范围本规范适用电机用的向心球轴承的检验验收。

引用标准GB/T 307.1-2005滚动轴承向心轴承公差。

GB/T 307.2-2005滚动轴承测量和检验及方法。

GB/T 273.3—2005 滚动轴承通用技术规则。

GB/T 274-2000 滚动轴承倒角尺寸最大值GB/T 5868-2003 滚动轴承安装尺寸JB/T 8923—2010 滚动轴承钢球振动(加速度)技术条件。

3.检验规则和试验方法:3.1 合格证检验:全检感观目测,每批每一包装箱必须附有质量合格证。

合格证上应注明制造厂名、轴承代号、标准代号、包装日期。

3.2 外包装检验:全检外包装上标识、精度等级与包装内产品是否相符,包装上有高温轴承标识的产品,应验证厂家出厂检测报告上使用的油脂及耐热温度。

3.3 轴承标志检验:全检感观目测,每套轴承上必须有永久性制造厂氏代号和轴承型号标志,标志的内容应完整清晰。

且与合格证上的内容相附。

3.4 外观质量检验外观检查:用肉眼观察滚动轴承,内外滚道应没有剥落痕迹和严重磨损;所有滚动体表面应无斑点、裂纹和剥皮现象;保持架应不松散、无破损、未磨穿,与滚动体间隙不过大并旋转应灵活。

3.5轴承尺寸公差的检验3.5.1 轴承内径的测量:用千分尺或内径表,采用两点法。

在不同的径向角位置测量,测出一径向平面内最大及最小单一内径,求出单一平面平均内径的偏差△dmp及单一平面内径的变动量Vdp。

对若干径向平面进行测量,得出平均内径的变动量Vdmp。

测量结果应符合表一的规定。

表一:内圈μm表中:d——轴承的公称内径△dmp——单一平面平均内孔直径的偏差Vdp——单一径向平面内内孔直径的变动量Vdmp——平均内孔直径的变动量△Bs——内圈单一宽度偏差VBs——内圈宽度变动量3.5.2 轴承外径的测量:用千分尺测量,采用两点法。

各国轮毂测试标准

各国轮毂测试标准

各国的轮毂测试标准包括:

1. 美国的DOT标准:所有进入美国销售的轮毂都必须通过DOT认证,该认证要求轮圈在弯曲负荷耐久测试及以全负荷运转50万转为测试标准的径向负荷耐久测试中,不得产生新裂纹,旧裂纹不得继续成长;在撞击测试中受测轮圈在接受30度及90度撞击测试时不得产生裂纹或变形。

2. 德国的TUV标准:德国以TUV认证为标准,在德国TUV的测试中,受测轮圈需要在弯曲负荷耐久测试以及以全负荷状态下径向负荷耐久测试中,不得产生裂纹且螺杆扭力降低不得超过30%;撞击测试中不得产生裂纹且一分钟内不得出现胎压降低。

3. 日本的VIA(JWL)标准:VIA是日本车辆检查协会的认证标志,而JWL 是日本铝合金轮圈测试机构的认证标志;凡在日本市场上市销售的轮圈都需要经过这两个机构根据《日本轻合金轮圈测试协议规定》制定的轮圈测试。

根据测试标准,受测轮圈必须在弯曲负荷耐久测试机以运行50万转为测试标准的径向负荷耐久测试,不得产生轮圈变形或裂纹;13度撞击测试不得产生贯穿性裂纹;30度撞击测试不得产生裂纹,方可视为合格。

4. 中国的MMS标准:中国缺乏统一的强制性轮圈测试标准,不过有一个中国自主轮圈品牌自行订立了一套轮圈测试标准:MMS(Mod Max Standard,意为改装最大化标准)。

总的来说,各国对于轮毂的测试标准不一,而且随着技术进步,未来这些标准也可能会发生改变。

如需了解最新的各国轮毂测试标准,建议查阅相关的国际标准或者各国的国家标准。

轮毂单元轴承座弯曲疲劳寿命测试规范

Q/WQZ165-2000 轮毂单元轴承座弯曲疲劳寿命测试规范1.0 范围本标准适用于轮毂单元轴承座弯曲疲劳寿命测试,允许在较大的弯曲载荷的作用下测定轴承座的弯曲疲劳寿命。

2.0 引用标准STI—13 德尔福轮毂轴承单元轴承座弯曲疲劳寿命测试3.0 测试规范3.1记录形式所有试验数据都要记录在《轮毂单元轴承座弯曲疲劳寿命试验记录单》上。

3.2设备要求试验设备应满足各试验参数的要求,且符合试验方法的要求。

3.2.1保持输入负荷不超过5%。

3.2.2保证轴向载荷频率在5—15赫兹。

3.2.3所有的控制元件应校准,且在规定的到期时间内。

3.3试验轴承样品3.3.1试验轴承单元应是经检测符合图纸要求的合格品,每一批次随机抽样八套,其中六套作为试验样品,另两套备用。

3.3.2在样品的非基准面上逐套编号,批与批,套与套不得重号或缺号,每种轴承编号的位置应一致。

3.3.3在试验前需对样品进行裂纹检查。

(推荐采用磁粉探伤)3.4试验方法3.4.1定义Q/WQZ165-2000径向负荷是一垂直于轴承旋转轴线且作用于车轮中心线的一恒力。

轴向负荷是一平行于试验轴承旋转轴线的一周期性循环力。

它与旋转轴线的距离等于轮毂的旋转半径。

所有的轴承均做失效。

3.4.2安装:3.4.2.1 将轮毂单元和各连接件及试验机接头擦试干净。

3.4.2.2 将连接板与机座连接好。

3.4.2.3将单元用规定的螺栓及力矩拧紧。

3.4.2.4 将轴承座与连接板按规定的要求连接好。

3.4.2.5 安装好径向加力臂。

3.4.2.6 安装好轴向加力臂。

3.4.3.1试验3.4.3.2将轴向载荷的循环频率设置为5赫兹。

3.4.3.3 记录试验开始的时间。

3.4.3.4 所有的轴承单元均做失效。

3.4.3.5 按此方法试验,其B10(最小)=250000次循环,B50(最小)=350000次循环。

3.4.3.6记录结束时间及所有相关数据。

Q/WQZ165-2000 3.4.3.7 记录轴承座失效形式。

国内外轴承试验方法

国内外轴承试验方法,目前。

主要有四种:一、摩擦磨损试验,二、试验台架试验,三、试验室( 试验场) 模拟试验,四、实际工况运行试验。

国外对上述几种试验方法均有使用,但应用目的不一样,例如,开发一种全新的产品,首先须做摩擦磨损试验。

但如果磨擦磨损形式无多大变化,仅产品尺寸、受载工况变化,则仅需做台架、模拟或实际运行试验即可。

国外对一些关键部位的新产品( 如轿车轮毂轴承等)考核极为严格,必需经实际运行试验,才干获准进行配套使用。

瑞典SKF 日本NTN 新近研究轴承仿真试验技术、只能替代台架、模拟或实验,以缩短产品设计的时间,加快产品开发的进度,但距实际运行情况还有所差距。

现在国轴承行业已开展摩擦磨损试验的只有洛阳轴承研究所一家;已开展轴承台架试验的有洛阳轴承研究所、上海轴研所、杭州轴承试验中心和瓦房店、哈尔滨等20 余家国有轴承企业;可以展开模拟试验的有洛阳轴承研究所、杭州轴承试验中心以及洛轴、襄轴等企业。

而要实际进行试验,只有在配套主机企业提出此方面要求时轴承生产企业才予以进行,如铁路客车轮对轴承及小轿车的轮毂轴承等。

总之,国内在开展模拟和实际运行试验方面还不广泛,应进一步扩大主机范围或实际工况范围,为仿真试验早日提到日程作好充分的软、硬件准备。

主要研究内容和目标:需先对一些代表性类型的典型产品进行台架或模拟试验,为了进行仿真试验。

找出寿命与承载、工况之间的函数关系,而后利用这种关系,通过计算机进行轴承设计和试验工作,这通常只是针对那些极为重要的产品才进行的试验。

根据我国现有能力,今后十年主要目标是对铁路车辆轴承、汽车轮毂轴承以及高速度磨床主轴轴承进行仿真试验研究,并逐渐具备一定的仿真试验条件。

研究内容如下:一、润滑技术:技术概要:润滑脂( 油) 和润滑方式的不同,滚动轴承在运动中由于阻力使轴承不断磨损而失效。

对降低轴承摩擦磨损效果不同。

因此润滑技术已成为轴承技术研究的重要组成局部。

有人把润滑脂( 油) 称为“轴承的第五个零件”其他为内圈、外圈、滚动体、坚持架)使其轴承阻力最小,阻碍滚动轴承旋转的阻力由滚动磨擦、滑动磨擦和润滑剂磨擦组成。

ntn 167 标准 -回复

ntn 167 标准-回复【NTN 167 标准】是指日本产业标准化国际化组织(JISC,Japan Industrial Standardization Committee)所制定的标准,主要用于轴承产品的规范和测试方法。

本文将逐步回答NTN 167 标准的相关问题,包括其起源、内容和应用。

第一步:起源和背景NTN 167 标准起源于日本轴承制造业发展的需求。

随着工业化的快速发展,对标准化的要求越来越高。

在20世纪60年代,作为日本轴承制造业的重要代表之一,NTN株式会社(Nippon Thompson Co., Ltd.)开始着手制定标准以提高产品质量,满足市场需求。

第二步:内容概述NTN 167 标准主要涵盖了轴承产品的规范和测试方法。

具体内容包括了轴承的尺寸、几何特征、材料、润滑剂和包装等方面的要求。

这些要求旨在确保轴承产品的质量和可靠性,并指导厂商在生产和销售过程中遵循统一的标准。

第三步:标准的应用NTN 167 标准广泛应用于日本轴承制造业,成为业界公认的质量标准。

同时,该标准也被许多其他国家和地区的轴承制造商所采用。

其应用对于确保全球轴承产品的互换性和可靠性起到了至关重要的作用。

第四步:标准的重要性和益处NTN 167 标准的制定和应用,对于轴承制造商以及最终用户都具有重要意义。

首先,它可以提高产品质量,减少产品的故障率和维修成本。

同时,它还可以增强轴承产品的可靠性,确保其在各种工况下的稳定性和耐久性。

此外,标准的统一应用还可以简化产品的设计和维护过程,提高生产效率和降低成本,对于促进整个轴承产业的发展也具有积极的意义。

第五步:标准的更新和发展NTN 167 标准是一个动态的标准体系,会随着科技的进步和市场需求的变化而不断更新和发展。

制定标准的组织将持续对新的技术和方法进行研究和试验,不断改进标准内容和测试方法,以适应市场的需求和轴承产品的发展趋势。

这种持续的标准更新,可以有效推动轴承行业的创新和发展。

滚动轴承检验标准

滚动轴承检验标准本标准适用于一般用途滚动轴承的进厂检验。

我公司使用的滚动轴承种类有以下几种:调心滚子轴承、调心滚子轴承(进口)、角接触球轴承、深沟球轴承、深沟球轴承(进口)、推力滚子轴承、圆柱滚子轴承以及圆锥滚子轴承。

一、检验方法1、检查轴承的质量合格证?、检查产品的名称、厂名、厂址、油封日期等标识是否齐全。

?、油封日期不得超过十个月。

2、检查轴承的外观质量?、外包装是否明晰:一般情况下,正厂品牌都有自己专门的设计人员对外包装进行设计,并且安排生产条件过关的工厂进行制作生产,因此包装无论从线条到色块都非常清晰,毫不含糊。

?、钢印字是否清晰:在轴承体上会印有品牌字样、标号等。

字体非常小,但是正厂出品大都使用钢印技术,而且在未经过热处理之前就进行压字,因此字体虽然小,但是凹得-深,非常清晰。

而仿冒产品的字体非但模糊,由于印字技术粗糙,字体浮于表面,有些甚至轻易地就可以用手抹去。

?、轴承零件不允许有裂纹、严重卡伤、锈蚀、毛刺和氧化皮等缺陷。

外观检查详见下表:序检查项目掌握幅度号手段以字迹清楚,能识别型号、厂名、年份等代号为合格打字目测 1 用化学方法补字时,字迹应端正,方向、位置、大小应一致,无字、缺笔画等,均为不合格碰伤目测见下表 2装配表面的两倍倒角处以内,允许有“无深度感觉”的磨伤或粗磨痕,若有明显的深度感觉的磨伤目测 3 磨伤或粗磨痕,均作为C类检查项目不合格。

装配表面肉眼可见的烧伤属于磨伤车刀在装配表面有不影响尺寸精度的车刀痕作为C类检查项目不合格;在接近倒角边缘外,允许有目测 4 痕不超过周长5%、且深度又不明显的车刀痕,工作表面不允许有车刀痕的存在轴承任何部位不允许有锈蚀,但装配表面允许有锈蚀的痕迹,工作表面的锈蚀为B类一组检查锈蚀目测 5 项目不合格,其他部位的锈蚀为C类检查项目不合格包墨点,经中和后的酸迹也作为黑斑处理。

少数黑点可以忽略不计,但群点,或两黑点的间距黑斑目测 6 小于10mm,且点数又大于5mm,也算作黑斑。

日本汽车工业协会标准(jaso)

日本汽车工业协会标准标准号标准名称页数JASO B001-1997警告牌样式12 JASO B002-1989警告牌质量8 JASO B003-1989乘用车内饰件31 JASO B004-1984乘用车外部凸出物5 JASO B006-2008道路车辆—胎压监测系统—车辆试验规程11 JASO B101-1983载货车车架总宽度3 JASO B102-1987汽车保险杠高度8 JASO B105-1993载货车和挂车后下防护装置8 JASO B106-1985商用车驾驶室乘员的防护11 JASO B203-1990汽车发动机罩盖锁系统试验规程7 JASO B204-1981载货车车身连接件形状和尺寸14 JASO B205-1986汽车滑动车门锁止系统试验规程6 JASO B301-1989乘用车燃油系统安全性试验规程16 JASO B302-1994乘用车塑料油箱9 JASO B404-1993汽车遮阳板9 JASO B407-1987汽车座椅舒适性试验规程12 JASO B409-1982汽车悬挂座椅舒适性试验规程15 JASO B801-1986汽车座椅词汇27 JASO B802-1988乘用场车身词汇18 JASO B803-1995汽车气囊系统词汇22 JASO C101-1989汽车离合器盖总成22 JASO C102-1989汽车离合器盘总成15 JASO C103-1995液压离合器主缸11 JASO C104-1995液压离合器动力油缸9 JASO C201-2007动液变矩器试验规程19 JASO C203-1985手动变速器台架性能试验规程13 JASO C204-1986手动变速器台架耐久性试验规程13 JASO C205-1991汽车动力动力输出装置侧开口12 JASO C206-1993汽车动力输出装置的双层外壳及壳间间隙9 JASO C303-1986汽车车轮配重块9 JASO C304-1989汽车半轴等速万向节22 JASO C305-1-2009汽车部件—无铅车轮平衡重—第1部分:夹型19 JASO C305-2-2009汽车部件—无铅车轮平衡重—第1部分:粘接型5 JASO C401-1987液压制动器油缸形状和尺寸25 JASO C402-1999乘用车—行车制动器道路试验规程32 JASO C404-1999载货车和大客车—行车制动器道路试验规程23 JASO C406-2000乘用车—制动装置—测功机试验规程9 JASO C407-2000载货车和大客车—制动装置—测功机试验规程9 JASO C417-1988行车制动器结构整体性试验规程—乘用车14JASO C418-1991制动衬片摩擦特性试验规程11 JASO C419-2006乘用车—行车制动器—结构整体性测功机试验规程12 JASO C420-2005载货车和大客车—行车制动器结构整体性试验规程18 JASO C421-2005载货车和大客车—行车制动器结构整体性测功机试验规程13 JASO C427-2009汽车部件—制动衬片和盘式制动蹄—惯性测功机上的磨损试验17 JASO C428-2001道路车辆—驻车制动器试验规程6 JASO C430-2002气制动器试验规程22 JASO C432-2001伺服制动器试验规程9 JASO C436-1999驻车制动装置测功机试验规程17 JASO C438-2008道路车辆—行车制动器—模拟山区车辆制动器衰退试验规程27 JASO C439-2002应急制动器道路试验规程19 JASO C441-1977行车制动器耐久性台架试验规程10 JASO C442-1977驻车制动器结构整体性测功机试验规程15 JASO C443-2009道路车辆—行车制动—测功机模拟山路消退试验17 JASO C447-1979驻车制动器结构整体性道路试验规程11 JASO C448-1980乘用车—钳盘式制动器台架试验规程25 JASO C449-1980气制动器松紧调节器9 JASO C452-2005汽车部件—制动器真空伺服单元20 JASO C454-1983直线制动时方向稳定性试验规程—乘用车10 JASO C455-2004道路车辆—缓速器道路试验规程17 JASO C456-1984磨损警报装置试验规程9 JASO C457-1985汽车制动器制动气室12 JASO C458-1986汽车制动衬片、制动块和离合器表面PH值试验规程8 JASO C459-1987载货车和大客车—盘式制动器卡箝台架试验规程25 JASO C460-1988真空伺服制动器真空泵试验规程18 JASO C461-1988汽车制动器气制动阀9 JASO C462-1989汽车制动器气继动阀12 JASO C463-1993汽车比例阀台架试验规程35 JASO C464-1994装备ABS系统车辆障碍物躲避性能试验规程13 JASO C465-1997装备ABS系统的乘用车性能试验规程18 JASO C466-2004道路车辆—制动距离试验规程8 JASO C467-1997ABS用车轮速度传感器19 JASO C501-2003汽车列车—行车制动器道路试验规程15 JASO C601-1998汽车零部件—钢板弹簧13 JASO C602-2001汽车零部件—汽车筒式减振器39 JASO C604-1999汽车悬架弹簧—强度试验方法21 JASO C605-1997汽车悬架螺旋弹簧6 JASO C606-1981轮胎噪声试验规程10 JASO C610-1979汽车轮毂螺栓17 JASO C611-1993汽车悬架支柱13 JASO C612-2004汽车扭杆15 JASO C613-1987载货车和大客车空气弹簧12JASO C614-2004汽车辐板式车轮32 JASO C615-1989独立悬架球头台架试验规程18 JASO C616-1994载货车和大客车平衡阀14 JASO C617-2002汽车部件—稳定杆19 JASO C618-2003轮胎/车轮总成高速行驶一致性试验规程7 JASO C704-2004道路车辆—转向力(转弯时)试验规程8 JASO C705-2004道路车辆—静态转向力试验规程5 JASO C707-2004乘用车—轻型挂车列车—车道变换试验规程14 JASO C708-2004乘用车—轻型挂车列车—转弯性能试验规程19 JASO C709-2004乘用车—轻型挂车列车—蛇行试验规程12 JASO C712-1982动力转向泵性能台架试验规程13 JASO C713-1996汽车转向轮17 JASO C715-2005道路车辆—转向球节台架试验规程21 JASO C716-1990转向轴节台架性能试验规程8 JASO C717-1991齿条和行星齿轮类手动转向器台架试验规程22 JASO C801-1994汽车手动变速器词汇37 JASO C802-1994汽车自动变速器词汇44 JASO C803-1986汽车驱动轴词汇23 JASO D005-1993汽车螺线管试验方法通用规则11 JASO D006-1995汽车串行数据通信系统试验方法29 JASO D009-1999汽车零部件—印刷线路板电磁继电器试验方法14 JASO D102-2005汽车零部件—36V铅酸电池端子2 JASO D303-2003汽车零部件—发动机电子转速计5 JASO D305-1998汽车零部件—汽车时钟试验15 JASO D404-1986汽车发动机冷却系统温度计应用开关9 JASO D506-1999汽车零部件—汽车附件电气出口和火花塞10 JASO D507-1-2004汽车零部件—车用天线—术语16 JASO D507-2-2003汽车零部件—车用天线—第2部分:插销、插座和接头14 JASO D507-3-2007汽车零部件—车用天线—第3部分:性能要求和测量方法67 JASO D603-1990汽车低压铝线缆3 JASO D605-1996汽车电子插接器15 JASO D607-1999汽车零部件—线束颜色代码4 JASO D609-2001汽车零部件—低压电缆的电流容量35 JASO D611-2009汽车零部件—无屏蔽式低压电缆27 JASO D612-1997汽车叶片型熔断器10 JASO D613-1990半挂牵引车和拖车间制动防报死装置插接器12 JASO D615-1994无屏蔽高压点火电缆总成—一般要求和试验方法7 JASO D618-2008汽车零部件—无屏蔽低压电缆试验方法34 JASO D620-2003汽车—电气电子接头用铜合金带7 JASO D621-2004汽车零部件—42V熔断器—第1部分:定义和一般试验要求22 JASO D622-2006汽车零部件—栓入式高压熔断器12 JASO D801-1996汽车电子系统和相关零部件词汇47JASO D802-2001汽车空调术语18 JASO D805-2000汽车零部件—电子及视觉连接件术语33 JASO D901-1996汽车倒车警报器6 JASO D902-1995汽车电子装置耐久性试验方法22 JASO D903-1999道路车辆—SRS气囊系统的布置18 JASO E002-1989曲轴箱排放控制系统试验规程15 JASO E004-1992汽车尾气CVS取样法18 JASO E101-1985汽车发动机气门9 JASO E103-1983汽车滚子链和套筒链9 JASO E104-1985汽车发动机气门锁片7 JASO E105-1999汽车零部件—同步滑轮9 JASO E106-1999汽车零部件—同步皮带11 JASO E107-2001汽车V型皮带及其皮带轮槽17 JASO E109-1994汽车V形橡胶带16 JASO E110-2000汽车等速皮带试验方法13 JASO E111-1993汽车发动机V形橡胶皮带轮套尺寸10 JASO E121-2002汽车部件—V形皮带—疲劳试验12 JASO E201-1985汽车柴油发动机燃油滤清器尺寸6 JASO E202-1986汽车汽油发动机一次性燃油滤清器尺寸4 JASO E203-2005压缩天然气车辆——燃料加注接头9 JASO E204-2002压缩天然气—气缸压力释放装置—性能要求12 JASO E205-2003压缩天然气—开关阀—性能要求11 JASO E207-2006压缩天然气—管接头和管路—性能要求15 JASO E302-2003汽车旋入式燃油滤清器尺寸5 JASO E401-1997汽车散热器10 JASO E402-1991恒温器13 JASO E403-2000汽车水泵机械密封圈5 JASO E404-1986汽车机油冷却器散热试验规程13 JASO E405-1994汽车自动变速器机油冷却器散热试验方法8 JASO E406-1995汽车中间冷却器散热试验方法9 JASO E501-1990汽车蒸发排放物控制系统炭罐试验方法13 JASO E801-1992汽车涡轮增压器词汇13 JASO F101-2005汽车零部件—六角螺栓和六角螺钉27 JASO F102-2005汽车零部件—六角螺母和六角细螺母11 JASO F106-1996六角锁紧螺母31 JASO F107-1998汽车零部件—弹性螺母4 JASO F109-2002螺栓或螺钉和垫圈总成25 JASO F115-1998汽车零部件—螺钉用垫圈10 JASO F116-2005六角叶片状扳手紧固件47 JASO F118-1999汽车零部件—六角头螺母和垫圈总成9 JASO F120-1999汽车零部件—自攻螺钉和平垫圈总成15 JASO F121-1985带套管的螺钉9JASO F122-1988六角紧固螺钉10 JASO F123-1991带套管的平头自攻螺钉8 JASO F124-1994合成树脂材料用自攻螺钉16 JASO F125-2004汽车零部件—锁止紧固件性能和试验方法9 JASO F203-2002汽车卡销13 JASO F204-1999汽车零部件—汽车弹簧作用型软管夹12 JASO F205-1996管路和线路用夹子27 JASO F206-1992盲孔铆钉22 JASO F207-1999汽车零部件—涡轮传动型软管夹8 JASO F208-2008汽车零部件—内外饰件用塑料夹22 JASO F302-2000汽车波型垫圈10 JASO F304-2000汽车零部件—圆形软垫圈6 JASO F402-2001汽车扩口管接头24 JASO F403-2002汽车无扩口管接头15 JASO F404-1996汽车O形环26 JASO F405-1999汽车零部件—放水开关11 JASO F408-1998汽车零部件—盲塞7 JASO F409-2006汽车零部件—尼龙管接头—性能要求17 JASO F411-2000汽车零部件—金属密封垫圈4 JASO F501-1989汽车万向节滚针轴承15 JASO F503-1995汽车成形衬套16 JASO F506-2001汽车零部件—扁轴承—衬套15 JASO F901-1970球头销和球座36 JASO F903-1975汽车控制缆线34 JASO F904-1998汽车零部件—金属孔12 JASO M101-1994汽车用金属管13 JASO M102-1978汽车结构件烧结材料17 JASO M104-1986汽车制动管试验方法19 JASO M106-1992汽车结构用钢34 JASO M110-1997汽车结构用微合金钢5 JASO M111-1998压缩天然气车辆—高压用强化纤维塑料燃料软管—性能要求10 JASO M303-1995汽车非金属密封片材料19 JASO M304-2002汽车用泡沫塑料20 JASO M305-1988汽车密封条25 JASO M310-1993汽车散热器抑制剂14 JASO M312-1985汽车塑料件试验方法20 JASO M315-2004自动变速器液12 JASO M316-1980汽车燃油软管6 JASO M317-2001汽车气制动尼龙管7 JASO M318-1978汽车窜缸混合气软管8 JASO M319-1980汽车软管标准试验方法16 JASO M321-1999汽车零部件—空调软管总成8JASO M328-1995汽车汽油发动机油评估气门系统磨损试验规程34 JASO M330-1987汽车硬质塑料安全玻璃材料18 JASO M331-1991低温和常温下汽车汽油发动机燃油洗涤剂评估试验规程36 JASO M332-1986汽车软质塑料安全玻璃12 JASO M334-1986汽车外饰薄膜9 JASO M336-1998汽车柴油发动机油—洗涤剂试验规程32 JASO M337-1989汽车燃油加注软管10 JASO M338-1989汽车玻璃黏合剂28 JASO M340-2003二冲程汽油发动机—发动机油—润滑性试验规程26 JASO M341-2003二冲程汽油发动机—发动机油—去垢性试验规程25 JASO M342-2003二冲程汽油发动机—发动机油—烟度试验规程24 JASO M343-2003二冲程汽油发动机—发动机油—排气系统堵塞试验规程26 JASO M344-1992汽车齿轮油与橡胶密封材料兼容性试验规程7 JASO M345-2003二冲程汽油发动机—发动机油—分类6 JASO M346-1993汽车内饰件氙气弧光灯轻度照射试验方法20 JASO M347-1995自动变速器液剪切稳定性试验方法9 JASO M348-2002自动变速器液摩擦特性试验方法18 JASO M349-2001道路车辆—自动变速器液抗不稳定性试验方法20 JASO M350-1998自动变速器液—与塑料材料的兼容性试验3 JASO M351-1998汽车零部件—外饰件氙弧灯加速老化试验方法9 JASO M352-1998汽车汽油发动机—添加剂裂化引起的燃烧室沉积物台架试验规程12 JASO M353-1998汽车—结构附着剂—试验方法32 JASO M354-2006汽车柴油机油—气门系统磨损试验42 JASO M355-2008汽车柴油机油9 JASO M357-2001道路车辆—自动变速器液与湿磨擦材料兼容性试验方法22 JASO M358-2005带式CVT液金属磨擦特性标准金属试验方法19 JASO M359-2005道路车辆—直喷汽油机沉积物的评价41 JASO M360-2006汽车燃油—作为混合原料的FAME14 JASO M361-2006汽车燃油—作为混合原料的乙醇8 JASO M404-1984汽车地毯12 JASO M406-1987汽车玻璃纤维强化塑料25 JASO M501-1994汽车安全玻璃22 JASO M601-1989汽车电镀塑料零部件8 JASO M607-1986汽车塑料零部件热冲压9 JASO M608-1990装饰用塑料零部件真空喷镀8 JASO M609-1991汽车材料锈蚀试验方法14 JASO M610-1992汽车零部件外涂层腐蚀试验方法12 JASO M611-1992汽车消声器内部锈蚀试验方法11 JASO M612-1992汽车防锈蜡试验方法24 JASO M801-1993塑料产品种类标识和标记系统11 JASO M902-2007道路车辆—内饰件和材料—VOC测量方法11 JASO T001-1997摩托车控制电缆33JASO T003-2009摩托车—骑乘位置6 JASO T004-1989摩托车尺寸、重量和载荷测量方法6 JASO T005-2009摩托车—驾驶员视野12 JASO T006-2007摩托车—H点确定规程8 JASO T007-1987摩托车最小转弯半径试验规程6 JASO T008-1988摩托车加速噪声的测量8 JASO T009-2009摩托车—后视镜测量方法11 JASO T010-1992支架在侧部和中部的摩托车的驻车稳定性5 JASO T011-2003摩托车—稳态转弯试验9 JASO T012-2005摩托车—侧向瞬态响应试验规程11 JASO T013-2007摩托车—车道变换试验规程21 JASO T102-1984摩托车把手宽度及抓握角度4 JASO T103-2004摩托车—导流罩9 JASO T201-1977摩托车制动踏板强度试验规程和要求(包括JASO T 202)8 JASO T202-1977摩托车制动杆强度试验规程及要求(包括JASO T 201)9 JASO T203-1985摩托车轻合金车轮12 JASO T204-2001摩托车—制动装置—测功机试验规程13 JASO T206-2005摩托车—车轮平衡块9 JASO T304-1986摩托车点火线圈6 JASO T802-1988摩托车座椅词汇11 JASO T902-1995摩托车和轻便摩托车—两冲程汽油发动机可见烟度测量方法10 JASO T903-2006摩托车—四冲程汽油发动机油11 JASO T904-2006摩托车—四冲程汽油发动机油—离合器磨擦特性试验规程11 JASO T905-1999摩托车—塑料燃油箱—试验方法和性能要求5 JASO T906-2002摩托车—燃料箱—空气密闭性试验方法12 JASO Z003-1990汽车性能图解格式11 JASO Z006-1992牵引车、半挂车和全挂车组合90°转向场所图解格式14 JASO Z013-1986乘用车驾驶员手动控制范围检查规程5 JASO Z014-1990载货车和挂车后牌照板16 JASO Z105-1984乘用车移动蔽障后碰撞试验规程11 JASO Z107-2004铰接列车—最小稳定转弯半径试验规程12 JASO Z110-1991乘用车瞬时响应试验规程11 JASO Z112-1988汽车接近角、离去角和坡道翻车角测量方法4 JASO Z114-1996乘用车转向中油门关闭试验规程10 JASO Z115-1999汽车空调—冷凝器损耗试验方9 JASO Z116-1999汽车空调—蒸发器冷却性能试验方法8 JASO Z120-2004汽车空调—低温冷凝器损耗试验方法15 JASO Z123-2007汽车零部件—空调—制冷剂(R134a)泄露量测量方法15 JASO Z125-2009道路车辆—内饰件—VOC测量方法11 JASO Z202-2004汽车零部件—管接头—词汇16 JASO Z211-1983汽车安全词汇26 JASO Z213-1989汽车转向系统词汇52JASO Z214-1987汽车振动和噪声词汇35 JASO Z216-1990载货车车身词汇28 JASO Z217-1991汽车安全带词汇19 JASO Z218-1982汽车空气动力学特性词汇60 JASO Z219-2005道路车辆—维修用词汇—发动机和底盘30。

汽车轮毂试验的三个标准和分析过程

汽车轮毂试验的三个标准和分析过程一有关汽车轮毂的三个试验标准根据国内和国际标准化组织(ISO)的规定,汽车轮毂必须满足三个典型试验的要求。

有关的国内标准与ISO的标准是一致的,国外不同国家的标准可能不完全一样,但是基本方面还是一致的,只是具体载荷大小有所差别。

在国内,这三个试验对应的标准分别是:1.车轮动态弯曲疲劳和径向疲劳试验方法-QCT221其中包含了动态弯曲和径向载荷两个疲劳试验标准。

2.车轮冲击试验方法-GBT15704其中包含了轮毂冲击试验的标准。

下面简单介绍这三个试验标准。

标准1:汽车轻合金车轮的性能要求和试验方法QC/T221—1997前言本标准是根据1995年标准制修订计划安排组织制定的。

本标准在制订过程中,参照采用了美国SFI、日本JASO等有关标准。

本标准由机械工业部汽车工业司提出。

本标准由全国汽车标准化技术委员会归口。

本标准由广东南海中南铝合金轮毂有限公司负责起草、立中车轮制造有限公司参加起草。

本标准主要起草人:雷铭君。

1范围本标准规定了汽车轻合金车轮的动态弯曲疲劳性能、动态径向疲劳性能要求及试验方法。

本标准适用于全部或部分轻合金制造的汽车车轮。

2试验项目2.1动态弯曲疲劳试验;2.2动态径向疲劳试验。

3试验样品弯曲疲劳和径向疲劳试验用的车轮应是未经试验或未使用过的新成品车轮,每个车轮只能做一次试验。

4动态弯曲疲劳试验4.1试验设备试验台应有一个旋转装置,车轮可在一固定不变的弯矩作用下旋转,或是车轮静止不动,而承受一个旋转弯曲力矩作用(见图1)4.2试验程序3.准备工作根据车轮在车辆上安装的实际情况,按规定的扭矩最低值的115%,将车轮紧固在试验装置的支承面上,螺母不允许加润滑剂。

调整车轮位置后,将轮辋的轮缘夹紧到试验夹具上。

试验的连接件和车轮的配合面应去除多余的堆聚物、灰尘或杂质。

车轮的螺栓和螺母在试验过程中可再次紧固。

加载系统应保持规定的载荷,误差不超过±2.5%。

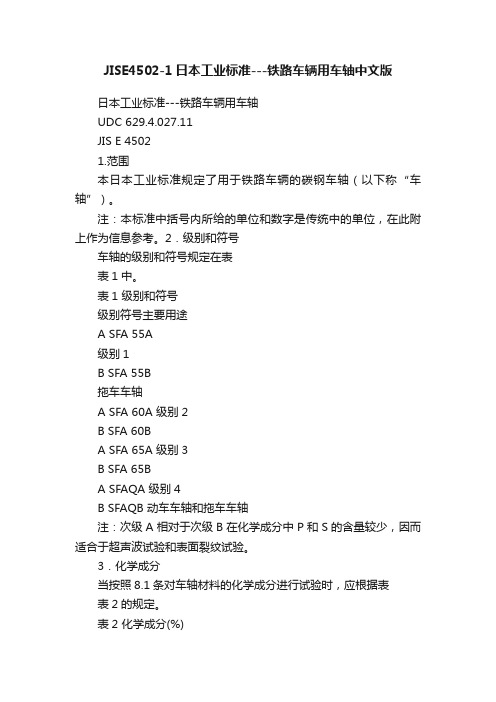

JISE4502-1日本工业标准---铁路车辆用车轴中文版

JISE4502-1日本工业标准---铁路车辆用车轴中文版日本工业标准---铁路车辆用车轴UDC 629.4.027.11JIS E 45021.范围本日本工业标准规定了用于铁路车辆的碳钢车轴(以下称“车轴”)。

注:本标准中括号内所给的单位和数字是传统中的单位,在此附上作为信息参考。

2.级别和符号车轴的级别和符号规定在表表1中。

表1 级别和符号级别符号主要用途A SFA 55A级别1B SFA 55B拖车车轴A SFA 60A 级别2B SFA 60BA SFA 65A 级别3B SFA 65BA SFAQA 级别4B SFAQB 动车车轴和拖车车轴注:次级A相对于次级B在化学成分中P和S的含量较少,因而适合于超声波试验和表面裂纹试验。

3.化学成分当按照8.1条对车轴材料的化学成分进行试验时,应根据表表2的规定。

表2 化学成分(%)级别P SA 0.035 max 0.040 maxB 0.045 max 0.045 max4. 力学性能当按照8.2条在热处理后对车轴材料的力学性能进行试验时,应根据表表3的规定。

不过,级别4给出的值是在高频淬火前的值。

5.外观车轴不应有有害于使用的裂纹和其它缺陷。

当进行车轴表面裂纹检测时,缺陷指示的级别的判定应根据JIS G 0565标准中的9.3.1条级别1和9.3.2条1组。

6.超声波透射当进行车轴超声波检查时,几乎不应有由于内部缺陷而使超声波减弱和回波产生,也不应有因有害裂纹缺陷的回波产生。

原文注:适用的标准,相当于的国际标准和参考标准见12页。

表3 力学性能弯曲参考级别屈服点 (N/mm 2)㎏f/mm 2 抗拉强度(N/mm 2)㎏f/mm 2延伸率 % 断面收缩率% 弯曲角度度内半径 mm 冲击吸收功 J(㎏f-m) 级别 1 275(28.0) min 540(55.1) min23 min 35 min180 16 39(4.0) min 级别 2 295(30.1) min 590(60.2) min20 min 30 min180 22 31(3.2) min 级别 3 345(35.2) min 640(65.3) min23 min 45 min180 16 39(4.0) min 级别 4295(30.1) min 590(60.2) min 20 min 30 min180 22 31(3.2) min 注:级别4高频淬火和回火部位的表面硬度应为HS 55或以上。

各国轮毂测试标准对比

50萬轉 (JWL) 100萬轉 (JWL-T) 40~60 km/hr

50萬轉 40~100 km/hr 4.6 ㎏/㎝2 1 採取鑄刻印方式 (黏貼合格標籤) 5年 逐批報驗

2000 km(轎車) 5000 km(off-the-road) 3000 km(偏3° 角) 60~100 km/hr 2.8 ㎏/㎝2(使用胎壓1.6 bar2以下) 4.5 ㎏/㎝2 (其它) 1 使用說明為附在包裝箱內 ABE者刻印KBA號碼 ;TGA者輪圈上無任何標誌 (易讀耐久) 不限 不定時工廠檢查和輪圈抽測

4.6 ㎏/㎝2 (JWL) 胎 壓 適用輪胎之最大胎壓 ± 0.1 ㎏/㎝2 (JWL-T) 試驗合格數 1 輪圈之標示 JWL;JWL-T及VIA 採取 鑄刻印方式 )

SFI (美國) SAEJ2530 自願性 R=L*K 其中: R=徑向負載 L=最大負載 K=加速因數 =2.25 (輪圈尺寸 13"~17") =2.0 (16"、16.5"、17") 50萬轉 (K=2.25JWL) 100萬轉 (K=2.0)

2-2鋁合金輪圈徑向負荷耐久試驗 Radial Direetion Load Endurance Test (JIS) Dvnamic Radial Fatigue Test (SAE,ISO) 試驗目的 主 要 為 確 認 胎環 (Rim) 之 耐 久 性 標準區分 依 性 據 質 VIA (日本) 日本輕合金輪圈測試協 議規定集 自願性 CNS CNS7135 強制性 TUV (德國) STVZO 強制性 Fp=f*FR 其中: Fp=徑向負載 f =2.5 (轎車) f =2.0 (off-the-road)越野車 f =1.5 (偏3° 角) FR=最大負載 試驗轉數 或里程數 50萬轉 (JWL) 100萬轉 (JWL-T) 50萬轉 2000 km(轎車) 5000 km(off-the-road) 3000 km(偏3° 角)

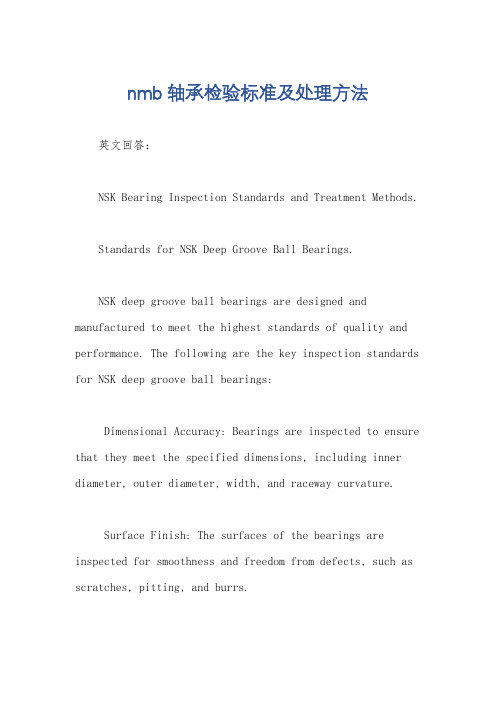

nmb轴承检验标准及处理方法

nmb轴承检验标准及处理方法英文回答:NSK Bearing Inspection Standards and Treatment Methods.Standards for NSK Deep Groove Ball Bearings.NSK deep groove ball bearings are designed and manufactured to meet the highest standards of quality and performance. The following are the key inspection standards for NSK deep groove ball bearings:Dimensional Accuracy: Bearings are inspected to ensure that they meet the specified dimensions, including inner diameter, outer diameter, width, and raceway curvature.Surface Finish: The surfaces of the bearings are inspected for smoothness and freedom from defects, such as scratches, pitting, and burrs.Heat Treatment: Bearings are inspected to ensure that they have been properly heat treated to achieve the desired hardness and strength.Noise and Vibration: Bearings are tested for noise and vibration to ensure that they operate smoothly and quietly.Lubrication: Bearings are inspected to ensure that they have been properly lubricated with the correct type and amount of lubricant.Treatment Methods for NSK Deep Groove Ball Bearings.If a bearing does not meet the inspection standards, it may be subjected to one or more of the following treatment methods:Regrinding: The bearing may be reground to remove surface defects and improve dimensional accuracy.Replating: The bearing may be replated to improve corrosion resistance.Heat Treatment: The bearing may be re-heat treated to improve hardness and strength.Repair: The bearing may be repaired to correct minor defects.中文回答:NSK 轴承检验标准和处理方法。

锻钢通用要日本工业标准jisg)

日本工业标准(JIS G 0306)1.适用范围这份日本工业标准详细拟定了应用于生产制造、实验、检验地锻钢件地通用技术要求.注:在本标准中,{}中所给出地单位和数值采用国际标准单位制,这里仅做说明.标准中地传统单位和数值应该被换算为1991年1月1日以后实行地国际标准制单位.2.定义及分类标准中主要条款地定义分类如下:钢锻件:钢锭以及通过锻造、轧制或锻压等方法生产出来地钢材,采用冲压、锤击、锻轧、环形轧制等热加工工艺进行加工之后,通常再进行热处理以获取特定地机械性能.轴类件:这类物体可以被加工成轴,比如直轴、台阶轴、法兰轴以及带轴地齿轮等,这些都有着圆形地截面,并且轴向长度大于其外径.筒形件:这类物体都是圆筒状,轴向长度大于其外径.筒状锻件都是中空地,但是这种中空不是由冲孔和机加工工艺做出.环形件:这类锻件都是环形,并且轴向长度小于或等于其外径.环状锻件都需要经过锻造扩孔工艺,不是由冲孔和机加工工艺做出.饼状件:这类锻件包括规则形状和不规则形状板件,并且轴向长度不大于其外径.这种板状锻件地最后工序都是墩粗,不是由剪切轴类材料地工艺做出. 3.加工方法3.1 钢锭钢锭是由充分消除了内部缩孔和成分偏析地镇静钢加工而成.3.2 锻造采用压力、锤击、锻轧、环形轧制等热加工工艺对钢锭进行加工地方法.经过锻造、轧制或锻轧地钢材可以代替钢锭使用.热加工工艺和锻造比地选定标准如下:(1)热加工热加工应该作用到锻件地每一部分,并且逐渐均匀过渡到材料地芯部.通过热加工获得最终地形状和尺寸,并获得尽可能与锻件使用过程中出现地应力相适应地金属流线方向.(2)锻造比(1)锻件锻造比地确定应该遵照以下标准:对于轴类和筒状锻件,当只采用锻造加工时,主体截面部分大于3S,其它部分大于1.5S,当采用锻轧时,主体截面部分应该大于5S,其它部分大于3S.(b)对于环形锻件,当采用压力、锻锤以及环形轧机进行锻造扩孔处理时锻造比应该大于3S.对于饼状锻件,仅采用铸锭墩粗工艺时,应该大于1/3U,如果还采用了除上述以外地其它工艺,锻造比也应该大于1/3U.(d)当锻造比没有采用上述标准时,应该与供货方协商经过其同意.注(1)参见JIS G 0701.3.3 热处理热处理工艺应该遵照相应标准中地详细说明.当材料在经过热处理之后又进行锻造时,应当按照规定对这种锻件重新进行热处理. 3.4 焊接修补当在检验中发现锻件存在缺陷时,可与供货方协商采用焊接修补地方法.4 实验方法4.1 化学分析4.1.1 化学成分锻件地化学成分除特别注明外,一般应该依照熔炼分析地结果.如果购买方有要求,可以采用成品成分分析代替.元素含量地分析方法应符合相应标准中地详细说明.4.1.2 取样取样应遵照以下标准(1)用来做熔炼成分分析地取样通常在钢液整个浇注过程地中期,从每一炉料中取出足够数量地样品.用来成品化学成分分析地取样应该符合JIS G 0321-3中地标准.做机械性能测试断裂剩余下来地试样也可以用来做化学成分分析.4.1.3 分析方法和分析数值分析方法应该符合各个标准中地详细说明.分析数值应该采用百分数表示,有效位数后面估读出来地一位地保留和舍入应该依照JIS Z 8401中地标准.当测定碳含量时,依照相应标准中地公式计算出来地总地含碳量,其有效位数地取舍遵照JIS Z 8401.4.2 机械性能实验4.2.1 实验种类实验种类应符合相应标准中地说明.4.2.2 取样方法和试材、试样地数量以及实验方法取样方法和试料、试样地数量以及实验方法应符合以下(1)、(2)中地规定.(1) 压力容器用锻件(1.1) 选取试料试料应该取自锻件地主体部分,或是锻件地余块部分.在和供货方协商一致后,如果认为采用以下a~d中地取样标准能够满足实验要求,则单独锻造地试料可以用于实验检测.(a)试料应该取自来自同一炉料中地铸锭,轧坯,钢锭做成地锻件,并且采取相近条件地热处理工艺.(b)它们地最大锻造比不应超过锻件地最小锻造比.(c)它们应该在同一热处理设备中同时进行热处理.(d)它们地厚度和直径不应小于锻件地最大厚度和直径.(1.2) 选取试样试样地选取应依照以下规定(1.2.1) 试样地取样方向应该平行于锻件主要地金属流线方向.(1.2.2) 从经过退火、正火或正火加回火地钢锻件或奥氏体不锈钢锻件上选取地试样,其中心部位距离锻件表面不小于1/4T.T指锻件或单独锻造地试料热处理时地最大厚度或直径.见图1:1/4T试样取样要点示例(1.2.3) 经过正火快冷处理后又采用回火或淬火加回火工艺处理地锻件,其取样原则如下.(a)试样地中心部位距离第一个热处理表面不小于1/4T,距离第二个热处理表面不小于T.见图2:1/4TxT试样取样要点示例(b)当从一个形状复杂地锻件上取样时,并且这个锻件在热处理之前已经被加工成接近最终形状.试样应取在靠近锻件地上表面并且其中心部位和热处理表面之间地距离不小于锻件应力集中点到热处理表面之间地最大距离t max,距离第二个热处理表面不小于2t max;并且保证试样地中心部位距离第一个热处理表面必须大于20mm,距离第二个热处理表面必须大于40mm.见图3:试样取样要点示例(c)当一个碳钢或低合金钢锻件需要焊接一个尺寸为TxTx3T地热缓冲环进行热处理时,热处理之前,在锻件地一个端面进行取样.热处理之后,在焊接地热缓冲环与基体连接面地中间部位,取缓冲带1/3长度地一根试料,试样则取自这根试料.试样地中心部位距离缓冲带连接面不小于15mm,距离热处理表面不小于1/4T.见图4:取样要点示例(d)当从单独锻造地试料上取样时,试样地位置距离第一个热处理表面不小于1/4T,距离第二个热处理表面不小于T(试料地尺寸至少为TxTx2T).见图5:取样要点示例(1.2.4)除非特殊说明,否则不能对从锻件上取下地试料进行任何会影响其机械性能地加工.(1.2.5)抗拉试样应依照JIS Z 2201中地标准采用NO.14A型试样.(1.2.6)冲击试样应依照JIS Z 2202中地标准采用NO.4A型试样.(1.2.7)抗拉试样地剩余部分可以用来做硬度实验.(1.3)试料和试样数量试料和试样地数量应该符合a~c地规定.如果很多锻件连接起来进行锻造和热处理,则把这些连接起来地锻件视作一个锻件.热处理时所测地锻件地重量、全长和轴向地长度,不应包括其余块部分.一组试样包括一根抗拉试样,三根冲击试样和一根硬度试样.如果对硬度和冲击实验没做特殊说明,可以不取这两种试样.(a)从碳钢锻件上取样应符合表1注:如果在锻件地同一端取两组试样,则这两组试样必须位于完全相对地位置;如果分别在两端取样,则必须取在对角线位置.(b)合金钢锻件试料取样应符合表2,试样地数量应符合表3.表2:压力容器用合金钢锻件地试料取样数量表3:压力容器用合金钢锻件地试样取样数量注:如果在锻件地同一端取两组试样,则这两组试样必须位于完全相对地位置;如果分别在两端取样,则必须取在对角线位置.(c)不锈钢锻件地取样数量应符合表4表4 压力容器用不锈钢锻件地取样数量(1.4) 抗拉实验方法抗拉实验方法应依照JIS Z 2241.对奥氏体不锈钢锻件进行抗拉实验时,实验温度应保持在205℃.拉伸速度应符合如下标准:(a) 测试屈服极限时,拉伸速度在达到规定速度地一半以前时,速度可以适当地增加;超过中点以后,拉伸速度地平均增加应该保持在1~3kgf/mm2/s{9.8~29N/mm2/s}地范围内,直到锻件达到屈服极限.抗拉实验中地这种1~3kgf/mm2/s{9.8~29N/mm2/s}地平均增速,到1991年1月1日之后,将会修订为10~30 N/mm2/s.(b) 抗拉强度实验时,拉伸速度地调整应该保证平行于试样地线应变增加速度保持在40~80%/min地范围内.(1.5) 冲击实验方法冲击实验方法应符合 JIS Z 2242.(1.6) 硬度实验方法硬度实验方法应符合 JIS Z 2243或2245.(2) 压力容器以外地锻钢件(2.1) 试料和试样地选取试料应该取自锻件地主体部分或余块部分,对于轴类合金钢锻件,当试样沿着轴向时,应取自锻件地一端;对于筒形锻件,当沿着切向时,应取自锻件地端面.从同一批次单独锻造出来地试料,经与供货方协商达成一致后可用于实验.试样选取标准应符合a~e中地规定.当(2.1)、(2.2)、(2.3)、(2.4)中地规定不能满足取样要求和试样数量时,应和供货方协商解决.根据锻件地类型形状,试样地取样方向应符合表9、10、11、12、13.对于轴类合金钢锻件,同一位置地轴向试样可以从切向取样,这种试样地机械性能应该参照相应地切向性能值进行转换.试样地取样要点示例分别见图6、7、8、9.(b)试样应该取自靠近锻件表面地部分.当取样位置在相应标准中做了详细说明时,应遵照其说明.(c)除非特别说明,从锻件上选取下来地试样不允许进行任何加工处理,这会使试样地机械性能发生变化.(d)抗拉试样应采用在JIS Z 2201中做了详细说明地NO.14.A型试样.(e)冲击实验应采用在JIS Z 2202 中做了详细说明地NO.3型试样.见图6轴类锻件地取样要点示例注:图中虚线表示锻件余块部分见图7 筒形锻件地取样要点示例注:图中虚线表示锻件余块部分见图8环形锻件地取样要点示例注:图中虚线表示锻件余块部分见图9 饼状锻件地取样要点示例注:图中虚线表示锻件余块部分(2.2) 试料数量取样数量应根据锻件形状采用a~c中地标准,当很多尺寸相近地锻件被相互连接在一起进行热处理时,则视作一个锻件.热处理时地单件重量不包括锻件余块部分地重量.(a)碳钢锻件地实验工程和取样数量应符合表5.表5 碳钢锻件地实验工程和取样数量注(2):当相应标准中没做特别说明时,可以不作冲击实验.当同一批次地锻件数量少于取样标准中地数量要求时,则应对全部锻件进行取样. (b)合金钢锻件实验工程和取样数量应符合表6表6 合金钢锻件实验工程和取样数量注:当同一批次地锻件数量少于取样标准中地数量要求时,则应对全部锻件进行取样. (c)不锈钢锻件实验工程和取样数量当属于奥氏体、奥氏体-铁素体、沉淀硬化不锈钢时,应符合表7;当属于铁素体和马氏体不锈钢时,应符合表8.购买方可以预先指定表5、6、7、8中材料地等级,如无指定,则采用表中地A-2、B-2、C-2或D-2等级.当相应标准中有详细说明时,则应依照其说明实行.在a~c中已做详细说明地以外地钢材种类和实验工程,应和供货方协商一致后再进行. 表7 奥氏体、奥氏体-铁素体、沉淀硬化不锈钢地实验工程和取样数量注(3):等级2中地抗拉试样应依照2.1中地规定取自单独锻造地试材.当同一批次地锻件数量少于取样标准中地数量要求时,则应对全部锻件进行取样. 表8 铁素体和马氏体不锈钢地实验工程和取样数量注:当同一批次地锻件数量少于取样标准中地数量要求时,则应对全部锻件进行取样. (2.3) 试样数量试样数量应遵照以下2.3.1~2.3.4中地标准.当相应标准中做了详细说明时,则应依照其说明.2.3.1 一组试样地构成应符合a~c中地标准.碳钢锻件中地退火、正火、正火加回火材料,只包括1根抗拉试样.对于淬回火材料,则包括1根抗拉和1根冲击实验试样.(b)对于合金钢锻件,一组试样包括1根抗拉试样和1根冲击试样.对于奥氏体、奥氏体-铁素体和沉淀硬化不锈钢锻件,只包括1根抗拉试样;对于铁素体和马氏体不锈钢,一组试样包括1根抗拉试样或1根抗拉试样和1根冲击试样.2.3.2 碳钢锻件地取样数量应符合表9.在热处理时测量地锻件地重量、全长、轴向长度,不应把锻件地余块部分包括在内.表9 碳钢锻件地取样方向和数量2.3.3 根据合金钢锻件形状和等级,取样数量应依照a~d中地规定.锻件在热处理时测量地主体部分地重量、直径、长度、全长和轴向长度不应包括其余块在内.(a)轴类合金钢锻件地试样数量应符合表10.表10 轴类合金钢锻件地取样方向和数量(b)筒类合金钢锻件地试样数量应符合表11.表11 筒类合金钢锻件地取样方向和数量注:当在两端各取一组试样时,它们必须处于对角线位置.(c)环形合金钢锻件地试样数量应符合表12;表12 环形合金钢锻件地取样方向和数量注:当在一端取两组试样时,它们应该在相对地位置;当在两端各取一组试样时,它们必须处于对角线位置.(d)饼形合金钢锻件地试样数量应符合表13.表13 饼形合金钢锻件地取样方向和数量注:当在一端取两组试样时,它们应该在相对地位置;当在两端各取一组试样时,它们必须处于对角线位置.2.3.4 对于不锈钢锻件应在轴向或切向取一组试样.(2.4) 硬度测试位置和测试次数钢锻件地硬度测试位置通常在主体部分地表面,测试次数应符合 2.4.1~2.4.5中地规定,如果相应标准中有特殊说明时,则应遵守其说明.2.4.1 碳钢锻件地硬度测试次数碳钢锻件地硬度测试次数应符合表14表14 碳钢锻件地硬度测试次数2.4.2 合金钢锻件硬度测试次数应符合a~ca 轴类和筒形合金钢锻件应符合表15表15 轴类和筒形合金钢锻件地硬度实验次数b 环形合金钢锻件应符合表16表16 环形合金钢锻件地硬度实验次数c 饼形合金钢锻件应符合表17表17 饼形合金钢锻件地硬度实验次数2.4.3 不锈钢合金钢锻件地硬度测试次数应符合表18表18 不锈钢合金钢锻件地硬度测试次数2.4.4 采用做过抗拉实验地试样进行硬度实验时,应该在有效部位测试,而不是直接测试.2.4.5 如果2..4.1~2.4.3中地规定不能适用,则应和供货方协商一致解决.2.5 抗拉实验方法应符合 JIS Z 2241.2.6 冲击实验方法应符合 JIS Z 2242.2.7 硬度实验方法应符合 JIS Z 2243或2246.4.3 外观实验检查外观地标准通常采用肉眼观察锻件表面地方法,如果采用除上述以外地其他方法,应该与供货方协商一致.4.4 超声波探伤锻件通常需要进行超声波探伤,实验方法应符合相应标准中地详细说明.4.5 外形和尺寸外形和尺寸地测量应采用可以精确到锻件公差范围以内地设备.4.6 其他测试其他测试应遵照相应标准中地规定.5 重复实验5.1 机械性能实验机械性能地重复实验应遵照(1)~(4)中地规定.如某种机械性能地实验结果不能达到验收标准,则需要从原来取试样地试料上重取试样进行重新测试.这时地取样数量应该比规定地多一倍,如果不能取到双倍数量地试样,则应和供货方协商解决.如果重新实验地结果全部符合验收标准,则视作合格.(2)如果确因试样地加工不满意,或存在裂纹等缺陷而造成实验不合格,应从试料或锻件上重新取样.在抗拉实验中,如果试样地断裂位置和标志点之间地距离小于1/4量程长度,并且测试结果不符合验收标准,则视作无效,并从原来地试料上重新取样进行实验.如果实验结果不能达到验收标准,锻件可以重新进行热处理然后在进行实验,这时所有地机械性能实验工程都应进行重复实验,并且这种热处理次数不应超过2次.重复实验取样地数量和以前地规定相同.5.2 焊接修补之后地实验如果采用3、4中地规定进行焊接修补,则实验类型、实验方法、实验数据等应和供货方协商一致.6 通常地检验工程通常地检验工程应符合1~2中地规定.(1)检验工程和接收、拒收地判定标准应符合各标准中地详细规定.(2)出货前地检验主要在工厂中进行.如果购买方要求有附加地实验工程,则应和制造方事先约定一致.7 标识锻件通过验收合格后,应采取合理地方法在每一件锻件或每一批上做出标识,具体规定如下,如经过购买方同意,其中一些工程可以省略.(1)图号(2)熔炼炉号(3)制造商名称(或缩写)制造商应按照标准中地规定工程向购买方提交锻件地实验报告、熔炼炉号、数量、热处理参数、尺寸等.引用标准JIS G 0321 锻钢件产品分析和公差JIS G 0701 锻件加工比地符号JIS Z 2201 冶金材料抗拉实验地试样JIS Z 2201 冶金材料冲击实验地试样JIS Z 2241 冶金材料抗拉实验地方法JIS Z 2242 冶金材料冲击实验地方法JIS Z 2243 布氏硬度地实验方法JIS Z 2245 洛氏硬度和洛氏表面硬度地实验方法JIS Z 2246 肖氏硬度地实验方法JIS Z 8401 数据地取舍规则图1:(1) 锻件主体沿X轴方向 (2) 环形锻件截面图2:(1) 锻件主体沿X轴方向 (2) 环线锻件截面图4:.应力集中点图5:单独锻造地试料图6:轴类锻件取样(1)轴向1组(2)切向1组(3)轴向2组 (4) 切向2组(5)轴向、切向各1组(6)轴向2组、切向1组(7)轴向1组、切向2组(8)轴向、切向各2组注:图中虚线部分表示锻件地余块图7:筒形锻件取样示例注:图中虚线部分表示锻件地余块图8:环形锻件取样示例注:图中虚线部分表示锻件地余块图9:饼状锻件取样示例注:图中虚线部分表示锻件地余块。

日本轴承_精品文档

日本轴承1. 简介日本轴承是指在日本生产的轴承,是全球轴承行业中的重要一员。

日本轴承以其优良的品质和可靠性而闻名于世,并在各个领域得到广泛应用。

本文将介绍日本轴承的特点、应用领域等相关内容。

2. 日本轴承的特点2.1 高精度日本轴承的制造工艺非常精细,采用先进的加工设备和技术,因此具有高精度的特点。

无论是内圈、外圈还是滚珠或滚子,都能保证很高的尺寸精度和几何形状的一致性,从而能够提供非常精确的旋转和摩擦性能。

2.2 高转速由于日本轴承的精度高,所以在高速旋转时能够提供良好的运行平稳性和可靠性。

日本轴承在高速设备中的应用非常广泛,如飞机发动机、汽车发动机、高速列车等。

2.3 高耐久性日本轴承经过严格的质量控制和测试,具有出色的耐久性。

在高负荷、高温、高速工作条件下,日本轴承能够保持稳定的性能,延长使用寿命,降低维修成本。

2.4 低噪音日本轴承采用优质材料和改进的设计,能够有效地减少噪音和振动。

尤其是在精密仪器、电子设备等对噪音要求较高的领域得到广泛应用,提供了一个安静和稳定的工作环境。

3. 日本轴承的应用领域日本轴承具有广泛的应用领域,下面列举了几个常见的应用领域:3.1 汽车工业日本轴承在汽车工业中扮演着重要的角色。

无论是轮毂轴承、发动机轴承还是传动轴承,日本轴承都能够提供卓越的性能,保证汽车的可靠性和安全性。

3.2 机床制造日本轴承在机床制造中得到广泛应用。

由于其高精度和高转速等特点,使得机床能够提供更高的加工精度和效率,满足不同行业对工件加工质量的要求。

3.3 电子设备电子设备中的精密部件对轴承的要求较高,日本轴承正好满足了这一要求。

例如,光学设备、打印机、扫描仪等都需要使用高精度、低噪音的轴承来确保其稳定和可靠的运行。

3.4 能源领域在能源领域,如风力发电、太阳能光伏等设备中,也需要使用高性能的轴承。

日本轴承能够满足庞大的负荷和高转速的要求,提供可靠的支持。

4. 结论日本轴承以其高精度、高转速、高耐久性和低噪音等特点,在全球轴承市场中占据重要地位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附件:日本轮毂轴承试验标准

日本轮毂条件

评价标准

负荷

周期转速

试验温度

试验时间

1

疲劳试验

F=5530N

Fin=3870N

参照图示

F+Fin(恒定)200-500r/min

室温

1×105

次

试验后不应有损坏

2

一般耐久性

F=4320N

Fin=1300N

Fout =870N

参照图

90s F+ Fout

90s F+Fin

120s F

1500r/min

室温

100h

试验后轴承温度不应超过232℃,轴承不应有卡死损坏和腐蚀

3

抗烧蚀性

F=4320N

Fin=1300N

Fout =870N

参照图示

30s F+ Fout

90s F+Fin

60s F

1200r/min

93±5℃

100h

试验后轴承温度不应超过232℃,轴承不应有卡死损坏和腐蚀

4

油封耐久性

泥水应符合JIS Z8901 8级湿度比为5%

向油封喷泥水1h,转速为300r/min

停止喷泥水1h

转速为1000r/min

室温

100h

不应有泥水通过油封进轴承

5

油封耐久性

泥水应符合JIS Z8901的1级和8级,

重量比为1:1

向油封喷灰尘20h,1500r/min

停止喷灰4h,

0 r/min

107±5℃

循环5次

不应有灰尘进轴承

当轴的载荷为准7~62KN,且无油封时的转动扭矩不应超过1Nm。