750kW风力发电机齿轮箱的振动分析

风电齿轮箱的振动与噪声特性分析

风电齿轮箱的振动与噪声特性分析引言:随着可再生能源的快速发展和风力发电机组的普及,风电齿轮箱作为关键部件也承受着越来越大的压力。

振动与噪声是风电齿轮箱存在的一个重要问题,直接影响其安全可靠运行。

因此,对风电齿轮箱振动与噪声特性的分析具有重要意义。

一、风电齿轮箱振动特性分析风电齿轮箱的振动特性是指其在运行过程中产生的振动波动。

振动可以分为水平、垂直和径向振动,其幅值和频率对齿轮箱的运行稳定性和寿命有重要影响。

1. 振动源分析风电齿轮箱振动源主要包括齿轮传动系统、轴承系统、机械齿齿接触以及结构声振等。

其中,齿轮传动系统是主要的振动源,由于齿轮的运动速度和载荷导致了振动源的产生。

2. 振动传递路径齿轮箱的振动传递路径包括两个方面,即基础刚度和振动传递途径。

基础刚度是指机组底座、基础等结构夺取的刚度,用于支撑风电齿轮箱的振动;振动传递途径主要包括内部途径、外部途径和耦合途径。

3. 振动信号分析振动信号是分析风电齿轮箱振动特性的重要手段之一。

通过加速度传感器等装置采集到的振动信号,可以进行时域分析、频域分析和时频域分析等,进而得到振动频谱图、频谱密度图和时频谱图等。

二、风电齿轮箱噪声特性分析风电齿轮箱的噪声特性是指其在运行过程中产生的噪声水平。

噪声是指任何会对人类和环境产生不良影响的声音。

1. 噪声源分析风电齿轮箱噪声源主要包括齿轮传动系统、轴承系统、空气噪声以及流体噪声等。

其中,齿轮传动系统和轴承系统是主要噪声源,由于齿轮的运动和轴承的摩擦等导致噪声产生。

2. 噪声传播路径齿轮箱的噪声传播路径包括实体传播路径和空气传播路径。

实体传播路径是指噪声通过机械结构的传输,如齿轮、轴承、壳体等;空气传播路径是指噪声通过空气传播,如风扇噪声和气动噪声等。

3. 噪声测量与评估通过噪声测量和评估,可以对风电齿轮箱的噪声问题进行有效的监测和控制。

噪声测量通常采用声级计等仪器设备,通过测量声音的强度、频率和时长等参数来评估噪声水平是否符合标准要求。

风电齿轮箱高速轴轴承振动的应用分析

风电齿轮箱高速轴轴承振动的应用分析随着风能的发展,风力发电已经成为了一种极具潜力的清洁能源,在全球范围内得到了广泛的应用。

而风力发电机组中的齿轮箱作为核心的传动装置,更是扮演着至关重要的角色。

而齿轮箱的高速轴轴承振动问题是一项不容忽视的挑战,本文将对风电齿轮箱高速轴轴承振动进行应用分析,并就该问题进行深入探讨。

风电齿轮箱中高速轴轴承振动的产生通常会受到多种因素的影响,主要原因可以归纳为以下几点:1. 高速轴轴承的设计和制造误差:高速轴轴承的设计和制造精度不够高,容易导致轴承振动增大。

2. 高速轴轴承安装偏差:高速轴轴承的安装偏差过大,会导致轴承载荷分布不均匀,从而造成振动。

3. 高速轴轴承尺寸选用不当:高速轴轴承的尺寸选择不当,无法满足齿轮箱高速旋转的要求,也会导致轴承振动增大。

4. 高速旋转带来的惯性力和冲击力:高速轴在运转时,惯性力和冲击力对轴承的影响是不容忽视的。

5. 高速轴轴承磨损或损坏:高速轴轴承磨损严重或损坏, 会直接导致轴承振动大增。

以上这些因素相互作用,都会导致风电齿轮箱高速轴轴承振动的产生。

二、风电齿轮箱高速轴轴承振动的影响风电齿轮箱高速轴轴承振动严重会对风力发电机组的正常运行产生严重的影响:1.增加齿轮箱和轴承的磨损:高速轴轴承持续的振动将导致齿轮箱和轴承的磨损加快,缩短其使用寿命。

2. 产生噪音:高速轴轴承的持续振动会引起齿轮箱的噪音增大, 对周围环境和人员带来负面影响。

3. 增加能耗:齿轮箱振动会引起轴承摩擦阻力增大,导致额外的能量消耗,增加了发电成本。

4. 影响传动系统的稳定性:齿轮箱振动也会影响传动系统的稳定性,甚至可能导致机组的紊乱运行。

风电齿轮箱高速轴轴承振动问题不容忽视,需要进行深入的应用分析及解决。

针对风电齿轮箱高速轴轴承振动问题,需要在设计、制造、安装和运行中进行全面的应用分析和对策研究:1. 优化轴承设计和选材:在高速轴轴承的设计和选择上,需严格按照实际工况要求进行优化,选取适合的轴承材料和结构,以提高其承载能力和抗振能力。

风电齿轮箱高速轴轴承振动的应用分析

风电齿轮箱高速轴轴承振动的应用分析摘要:近年来,我国对电能的需求越来越多,风力发电有了很大进展。

使用风力作为动力的发电机,其内部的齿轮箱是该电机组当中最为核心的一个机械零件。

齿轮箱内部的高速轴,大量的使用圆锥滚子作为轴承。

但这一类型的轴承发生的振动问题,频繁造成齿轮箱的振动大于规定要求的现象。

根据有关的分析了解到,滚子部位出现的波纹度不正常现象,是导致振动大于规定要求这一问题的主要原因。

关键词:风电;齿轮箱;高速轴;轴承振动;应用分析引言风电齿轮箱是双馈风电机组中连接叶轮和发电机的重要部件,是传递能量和承受风载的核心部件。

根据美国和欧洲相关研究机构统计资料表明:齿轮箱是风电机组故障率最高的部件之一,其引起的故障停机时间最长,其中约达50%源于高速轴轴承故障。

高速轴输入端常采用圆柱滚子轴承,输出端采用圆锥滚子轴承,由于外部风载激励和内部激励,特别是齿轮箱输出轴与发电机轴不对中,将使高速轴轴承载荷增大,给轴承带来附加位移和动载响应,加速高速轴轴承过早失效。

1齿轮失效特征归类概述兆瓦级风机齿轮箱工作环境更加复杂,交变载荷以及运行速度的时刻改变给齿轮失效类型的准确诊断和定位带来了很大困难。

除了齿轮长期运行逐渐积累的失效,风力齿轮箱的复杂运行环境使随机冲击带来失效也时常发生。

为此,该文结合齿轮失效机理和失效演化过程对不同失效类型的特征进行归类分析,以便更加快速判断失效程度和类型。

齿轮正常啮合、发生分布式失效、局部失效3种情况,对其时域、频域特征进行具体分析。

发生断齿失效时,在断齿处将会产生很大的冲击,在时域上表现为幅值的规律性增大;在频域上体现为啮合频率及其倍频的边频带数量增加,幅值增大,分布变广,同时由于冲击会引起齿轮箱某阶固有频率,产生共振带。

当齿轮发生分布式失效时,如齿轮发生均匀磨损时,会导致传动间隙增加进而引起齿轮啮合点相对位置的变化,从而使激励成分发生变化。

在频谱表现为旋转频率、啮合频率及其倍频的位置不发生变化,但幅值增大,即会产生啮合频率及其倍频的幅值增大的现象,同时振动信号会激发以转频为间隔的啮合频率边频带。

风电机组齿轮箱振动特性分析

摘要齿轮箱作为风电机组中最重要的传动部件,负责将风轮叶片的低转速转换为发电机所需要的高转速,实现能量与扭矩的高效传输;振动是风电机组齿轮箱故障失效的主要原因,随着机组容量的增加, 长期处于恶劣条件下的齿轮箱,由于结构体积的增大和弹性增加,更易引发振动问题。

本文主要研究齿轮箱在变速变载下的振动特性,基于Romax软件建立齿轮箱的振动模型,分析齿轮箱各级齿轮的啮合频率和固有频率。

本文研究内容可为风电机组齿轮箱的优化设计、故障、预防和处理提供技术基础。

关键词: 齿轮箱,固有频率,啮合频率,共振,RomaxABSTRACTGear box is the most transmission Parts in the Wind turbine,it is responsible for the low-speed wind turbine blade into the high-speed generator required to achieve the efficient transmission of energy and torque.Vibration is the main reason of wind turbine gear box failure , along with the increase of unit capacity, long-term adverse conditions in the gear box, due to the increase of the structure and flexibility to increase volume, caused more vibration problems.This paper mainly research gear box's vibration characteristics in the speed change, established gearbox vibration model based on Romax software,analysis of gearbox gear mesh frequency and levels of natural frequency.The contents of this paper provide wind turbine gearbox optimized design, failure for technical basis for the prevention and treatment.Key words : Gear Box , Natural frequency , Meshing frequency, Resonance, Romax目录摘要 (I)ABSTRACT (II)第1章绪论 (1)1.1选题背景和意义 (1)1.2国内外研究现状 (2)1.3本文工作 (3)1.4本章小结 (3)第2章风电机组齿轮箱力学特点 (4)2.1 前言 (4)2.2 风电机组齿轮箱机械结构 (4)2.3 风电机组齿轮箱外部载荷 (5)2.4 风电机组齿轮箱内部激励 (6)2.5 齿轮箱振动机理 (6)2.6 机械振动系统 (8)2.7本章小结 (10)第3章基于romax的风电齿轮箱建模 (11)3.1世界各地对romax的应用 (11)3.2 Romax软件介绍 (11)3.3 Romax建模 (12)3.4本章小结 (17)第4章固有频率和啮合频率分析 (18)4.1传动比及啮合频率计算 (18)4.2固有频率和啮合频率分析比较 (21)4.3本章小结 (22)第5章结论和展望 (23)5.1结论 (23)5.2展望 (23)参考文献 (24)致谢 (25)第1章绪论1.1 选题背景和意义在人类越来越渴望清洁能源和环保能源的大时代背景下,风电作为一种新兴的清洁能源,受到全世界人类的广泛关注。

风电齿轮箱高速轴轴承振动的应用分析

风电齿轮箱高速轴轴承振动的应用分析二、风电齿轮箱高速轴轴承振动的成因1. 原因一:轴承设计不合理风电齿轮箱的高速轴轴承作为承受风机转速及载荷的重要组件,其设计合理与否直接影响着轴承的振动情况。

如果轴承在设计上存在问题,如径向间隙不合适、润滑不足、承载能力不足等,都会导致轴承在高速工况下产生过大的振动,从而影响风电齿轮箱的运行。

2. 原因二:运行过程中的损耗风电齿轮箱长期运行中,轴承会受到载荷和振动的影响,导致轴承零部件的损耗。

一旦轴承零部件损坏或磨损,会导致轴承产生振动,进而影响风电齿轮箱的运行稳定性和寿命。

3. 原因三:不良工况风电齿轮箱在运行中可能会出现异常工况,如过载、冲击负载、异常转速等,这些工况都会导致高速轴轴承振动。

尤其是在风电场运行环境复杂多变的情况下,异常工况的发生频率较高,更易导致轴承振动的出现。

三、风电齿轮箱高速轴轴承振动的应用分析1. 检测与监测技术风电齿轮箱高速轴轴承振动的检测与监测技术,可以采用传感器技术实时监测轴承的振动情况,并通过数据采集和分析系统对轴承的振动情况进行实时监测和记录。

通过这种技术手段,可以及时掌握轴承振动情况,为风电齿轮箱的故障诊断和维护提供数据支持。

2. 振动信号分析振动信号分析是对风电齿轮箱高速轴轴承振动的重要手段之一。

通过对轴承振动信号进行时域分析、频域分析和脉冲响应分析等手段,可以对轴承的振动情况和轴承零部件损伤程度进行评估,进而为风电齿轮箱的维护和故障诊断提供依据。

3. 振动控制技术振动控制技术是对风电齿轮箱高速轴轴承振动进行有效控制的手段之一。

通过合理的振动控制技术手段,可以降低轴承的振动水平,减小轴承振动对风电齿轮箱的影响,提高风电齿轮箱的运行稳定性和寿命。

4. 轴承维护保养针对风电齿轮箱高速轴轴承振动问题,加强轴承的维护保养工作,及时更换损坏的轴承零部件,加强轴承的润滑和冷却,提高轴承的运行稳定性和寿命,是解决轴承振动问题的重要手段。

风电齿轮箱高速轴轴承振动的应用分析

风电齿轮箱高速轴轴承振动的应用分析随着可再生能源的发展和推广,风力发电已经成为一种重要的清洁能源,其发电效率高,无污染,具有较为广阔的应用前景。

而风力发电机组中的齿轮箱作为传动装置的核心部件,其性能稳定与否直接影响到发电机组的工作效率和可靠性。

在风力发电机组的齿轮箱中,高速轴轴承是一个至关重要的部件,它的振动状态对齿轮箱的正常运转至关重要。

对风电齿轮箱高速轴轴承振动进行应用分析,对于保障风力发电机组的安全运行,提升其工作效率具有重要意义。

一、风电齿轮箱高速轴轴承的功能及振动特点风电齿轮箱高速轴轴承主要承受齿轮箱旋转部分的重量和转矩,并传递给风力发电机组的发电机部分。

高速轴轴承的正常运转对整个发电机组的工作效果至关重要。

一般来说,高速轴轴承将产生由以下几个方面引起的振动:1. 高速运转时的离心力。

齿轮箱高速轴转速较高,离心力对轴承的振动产生了较大影响。

离心力会导致轴承内部产生一定的振动,如果不及时采取措施加以防护,将会加剧轴承的损耗。

2. 轴承自身的摩擦和撞击。

高速轴轴承在长时间运转中,由于受到摩擦和碰撞,易产生较大的振动。

这些摩擦和撞击不仅容易造成轴承的损坏,还会影响整个齿轮箱的运转效率。

3. 温度的升高。

高速轴轴承在长时间运转中,受到摩擦和离心力的影响,容易产生较高的温度。

当温度升高超出一定范围时,将会产生一定的振动,影响齿轮箱的正常工作。

风电齿轮箱高速轴轴承的振动特点是非常值得我们关注的,对于振动的分析及防护将有助于提升齿轮箱的工作效率和延长其使用寿命。

对于风电齿轮箱高速轴轴承的振动进行监测是非常必要的,通过对振动状态的实时监测,可以及时发现轴承的异常情况并采取相应的措施进行维修,以保障齿轮箱的正常运转。

目前,主流的风电齿轮箱高速轴轴承振动监测方法主要有以下几种:1. 振动传感器监测。

通过在高速轴轴承处安装振动传感器,可以实时监测高速轴轴承的振动状态,一旦发现异常情况,可以及时预警并采取相应的维修措施。

风电齿轮箱高速轴轴承振动的应用分析

风电齿轮箱高速轴轴承振动的应用分析随着风电技术的快速发展,风电齿轮箱成为换能系统中的重要组成部分之一。

在运行过程中,风电齿轮箱的高速轴轴承振动问题备受关注,严重影响着齿轮箱的性能和寿命。

风电齿轮箱高速轴轴承振动主要有以下两个问题:一是振动过大,导致齿轮箱噪声增大、寿命缩短和运行不稳定;二是质量不稳定性大,对于齿轮箱的故障诊断和维护带来极大的难度。

为了解决这些问题,需要对风电齿轮箱高速轴轴承振动进行应用分析。

具体步骤如下:一、采集振动信号首先,需要在风电齿轮箱高速轴轴承处安装振动传感器,采集振动信号。

通常采用加速度传感器进行振动信号的采集,其可将振动信号转换成电信号,再通过滤波和放大处理后进行记录。

二、信号处理采集到的振动信号通常包括轴承自频率、齿轮啮合频率、电机频率和高次谐波等。

需要将这些信号进行滤波、降噪和去除杂波,以便更好地分析和诊断。

三、频谱分析频谱分析是常用的分析方法之一,它能够将时域信号转换成频域信号,进而反映出不同频率的信号成分和各自的频率强度。

通常采用快速傅里叶变换(FFT)进行频谱分析,得到的频谱图能够清晰反映出故障产生的频率和强度,便于对齿轮箱的振动进行评估和故障诊断。

四、时域分析时域分析是通过对振动信号的幅值、频率特征、周期分析等进行分析,来评估齿轮箱的工作状态和健康状况。

通过时域分析可以得到振动信号的整体趋势和变化规律,便于对齿轮箱的故障进行预警和维护。

综上所述,风电齿轮箱高速轴轴承振动的应用分析是一项非常重要的技术工作,它能够评估齿轮箱的工作状态和健康状况,及时发现并解决故障,保证其正常运行和寿命。

未来,随着大数据、云计算和人工智能技术的不断发展和深入应用,风电齿轮箱高速轴轴承振动分析将会愈加精准和智能化。

风力发电机组齿轮箱振动测试与分析

风力发电机组齿轮箱振动测试与分析齿轮箱做振动测试和分析,通过模式识别找到齿轮箱损坏时呈现的特性,为齿轮箱故障诊断提供依据。

我国风电场中安装的风力发电机组多为进口机组。

因为在恶劣环境下工作,其损坏率高达40%~50%。

随着清洁能源的普及,齿轮箱的故障诊断和预知维修已迫在眉睫。

本文就齿轮箱的故障诊断作一些探索性研究。

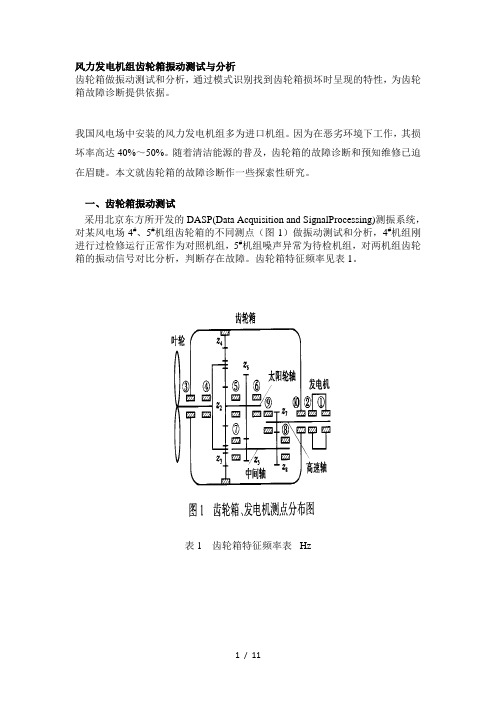

一、齿轮箱振动测试采用北京东方所开发的DASP(Data Acquisition and SignalProcessing)测振系统,对某风电场4#、5#机组齿轮箱的不同测点(图1)做振动测试和分析,4#机组刚进行过检修运行正常作为对照机组,5#机组噪声异常为待检机组,对两机组齿轮箱的振动信号对比分析,判断存在故障。

齿轮箱特征频率见表1。

表1 齿轮箱特征频率表Hz二、信号分析1.统计分析由统计表2、表3可看出,5#机组振动值明显偏大,尤其是5~10测点振动值基本上是4#机组相应测点的2倍以上。

表2 4#机组幅域统计表 m/s2表2 5#机组幅域统计表m/s25#机组概率分布及概率密度函数反映其时间序列分布范围较宽(图2),峭度系数(即四阶中心距)与4#机组的(图3)明显,同(若以4#机组为标准g=0,那么5#机组g=0),预示5#机组存在故障。

2.时域分析通过时域分析(图4、图5),发现5#机组齿轮箱振动信号有明显异常.幅值转大,且有明显的周期性,其频率约大20Hz。

3.频坷分析由图6可见,5#机组齿轮箱的频谱图既有调幅成分又有调频成分(调制频率对中心频率的幅值不对称)。

从5#机组功率谱密度函数(图7)可以看出,在频率177Hz、196Hz、531Hz及其倍频处幅值和4#机组(图8)相应测点相比成倍数增大。

而177Hz是高速轴转频的7倍频,196Hz、531 Hz是齿轮箱第II级、第I级的啮合频率,因而可判断故障出现在第II级、第Ⅲ级。

4.特殊分析在倒频谱(图9、图10)中可以看到,4#和5#机组的倒拼图中都有一个明显的频率为9.8Hz的尖峰,这个频率与中间轴的转频相同,说明中间轴的回转误差较大,是主要的调制源。

风力发电增速齿轮箱的动态特性和振动响应分析

风力发电增速齿轮箱的动态特性和振动响应分析引言:随着全球对可再生能源的需求增长以及环境保护意识的提高,风力发电作为一种清洁、可再生的能源形式,越来越受到重视。

风力发电机组的核心部件之一是齿轮箱,它负责将风轮传递的力转化为发电机可以利用的电能。

齿轮箱的性能对风力发电机组的功率输出和寿命具有重要影响。

因此,了解风力发电增速齿轮箱的动态特性和振动响应分析,对于优化设计和提高可靠性至关重要。

1. 风力发电增速齿轮箱的动态特性分析风力发电增速齿轮箱是风力发电机组中一个关键的传动装置,其主要功能是将风轮转速提高到发电机工作转速。

为了确保高效的功率输出和稳定的运行,齿轮箱的动态特性需要被全面了解和分析。

主要的动态特性分析包括以下几个方面:1.1 齿轮传动特性分析齿轮传动是齿轮箱中传递力和扭矩的主要方式,了解齿轮传动的动态特性对于分析齿轮箱的性能至关重要。

通过建立齿轮传动系统的动力学模型,可以分析齿轮间的接触力、动力破坏等问题,以及齿轮箱在不同工况下的传递效率和能量损耗情况。

1.2 轴承特性分析轴承作为齿轮箱中支撑齿轮和传递力的关键部件,其性能对齿轮箱的工作稳定性和寿命具有重要影响。

轴承的动态特性包括刚度、阻尼和阻力等参数,通过分析轴承的动态性能,可以预测轴承在不同振动频率下的工作状态,为齿轮箱的优化设计和性能改进提供依据。

1.3 动力学模态分析齿轮箱的动力学模态分析可以揭示其固有的振动特性。

通过对齿轮箱进行模态分析,可以获得其固有频率、振型和振动模态。

这些信息对于了解齿轮箱的振动特性以及振动源的定位和控制具有重要意义。

同时,在齿轮箱设计和优化过程中,动力学模态分析也是一种常用的评估方法。

2. 风力发电增速齿轮箱的振动响应分析振动是齿轮箱故障的主要表现之一,对于风力发电增速齿轮箱的振动响应进行分析可以提前发现潜在的故障,确保机组的安全稳定运行。

主要的振动响应分析包括以下几个方面:2.1 振动传感器的安装振动传感器的正确安装对于测量和分析齿轮箱的振动响应至关重要。

风电齿轮箱系统扭转振动固有特性计算分析

θ

L

=

1

1 K

θR

(8)

Mi

01

M i-1

i

上式体现了从第 i段轴左边到右边的传递关系,称为 场传递矩阵,简称场矩阵。

联合式(5)和(8),可建立起第 i - 1 个圆盘右边的状 态向量和第 i 个圆盘右边状态向量的传递关系为

θ

R

=

Mi

1 - P2I

1 K

P2I 1- K

θR M i-1

i

(9)

这样,方矩阵

图 2 风电齿轮箱系统扭转动力学模型

3 数学模型的建立方法

采用传递矩阵法建立数学模型。传递矩阵法提供一 种近似的集中参数系统的分析方法,它特别适用于若干 子系统组成的大系统,用此方法进行振动分析只需要对 一些阶次很低的传递矩阵进行连续的矩阵阶乘运算,在 数值求解时只需计算低阶次的传递矩阵和行列式的值, 这就大大节省了计算工作量,亦便于用计算机处理。

1 风电齿轮箱系统分析

大型现代风力发电机组设计制造技术是我国风电设 备制造业的瓶颈。根据中国风能协会(CWEA)分析, 其中 传动齿轮箱部分的关键技术又有如下 4 方面:①传动系统 载荷谱确定。②传动系统动力学特性分析。③润滑机理 与循环冷却。④地面模拟试验方法。

从上述分析可以看出,在风力机组设计制造考虑的 因素中,机组特性很大程度上受到传动系统的影响,传 动系统作为风力机组必不可少的中间环节,其故障情况 直接影响着风力机组的使用寿命。因此,有必要对传动 系统进行动力学分析,避免可能出现的由于设计造成的

表3 扭振固有频率值 (Hz)

阶数 1

2

3

4

5

6

7

频率值 118.7 1 905.3 2 863.4 3 870.9 4 502.4 5 960.6 9 917.3

风力发电机组发电机振动故障分析

风力发电机组发电机振动故障分析摘要:风力发电的核心设备是风力发电机,风力发电机主要是运用风能把动能转化成为机械能,再把机械能转化成为电能,在此过程中,要风力发电机组元器件进行有效配合才能完成。

因此,风力发电机组齿轮箱,发电机的振动特性及振动检测研究对提前预警风机故障,以及提高风电机组可靠性也十分重要。

基于此,本文对风力发电控制技术的发展现状以及风力发电机组发电机振动故障预防措施进行了分析。

关键词:风力发电机;振动故障;措施1 风力发电控制技术的发展现状在电力能源成为主流能源的当下,火力发电所造成的大气污染越来越严重,清洁能源的使用开始兴起,绿色保护成为发展趋势,产生电能的方式也逐渐趋向于风力发电。

大型的风力发电系统需要靠风力发电机组完善系统结构,而风力发电机在高应力状态下,其核心和薄弱环节通常容易发生故障,在风力发电机或机组发生故障的情况下,很容易产生连锁反应,造成风电系统的瘫痪,因此针对风力发电机的故障检测必不可少。

风力发电机长时间处于高应力状态下,易产生设备细小故障,若不能及时找出,会造成风电系统严重受损或瘫痪,为此提出了基于振动传感器的风力发电机故障检测算法。

各类机械设备在运行过程中会发生不同程度的振动情况,设备在不同作业状态下产生的振动信号是不同的,通过分析机械设备振动信号成分及能量的不同变化情况,判断设备具体的运行状态及故障情况。

2 风力发电机组发电机振动故障预防措施2.1 振动信号分解及特征提取由于传统的经验模态信号分解会使振动信号分解后产生不必要的混叠现象,致使信号发生幅值、波段的缺陷,因此所提方法在分解信号的过程中,加入高斯白噪声帮助完成信号分解和分析。

通过经验模态分解,可将原始的发电机振动信号分解成一组平均信号分量和一组剩余信号分量,平均信号分量能够表现原始振动信号中,局部的振动信号信息特征,剩余信号分量可以表示振动信号发生的缓慢信息变化量,通过分析所获得风力发电机振动信号的相关特征信息,可以实现对风力发电机的故障检测。

风力发电机组振动故障诊断分析

风力发电机组振动故障诊断分析摘要:在可持续发展背景下,新能源开发备受关注,作为一种典型的新型能源,风力发电拥有广阔的发展前景。

风力发电机组在运行过程中,很容易受到一些因素的影响,出现振动故障,在这种情况下,需要做出正确诊断,判断振动故障成因,并且采取正确措施进行维护,保证风力发电机组的稳定运行,这也是风力发电机组维护工作中的要点内容。

本文对风力发电机组振动故障进行分析研究,并且提出了几点浅见。

关键词:风力发电;发电机组;振动故障;维护策略一、风力发电机概述风力发电机是风力发电厂中的核心内容,其运行效果非常重要,关系到了风力发电效率和发电安全性。

从结构上看,风力涡轮机由转子、轮毂、结构、偏转器系统、变速箱、发电机、电气系统以及液压系统等进行的共同组成。

首先需要把风车改造为机械式,然后运用齿轮、主轴、发电机把机械能转化成电能,实现风能的产生。

如果仅仅通过调节风向来调节机组的运行,那么在风力发电机的运行中很难应用风向参数,也很难改变转速和转速。

风扇的转速也会改变发电机的功率,自然导致发电机振动降低。

因此,对风力发电机组的在线运动进行持续跟踪是至关重要的,以便能够不断跟踪传输链中的瞬态异常,跟踪波动趋势,对历史数据进行分析,确保风力发电机能够正常运行。

二、风力发电机组振动故障成因分析风力发电机在运行过程中,经常会出现各类故障,主要的故障类型包括发电机过热、线圈短路、轴承过热、振动增大、转子损坏、绝缘损坏等,主要由异常振动决定。

风力涡轮机的波动对设备的安全运行产生重大影响,安全对于风电场来说至关重要。

其中,引起设备异常波动的因素包括设计、制造、安装、运行和维护。

静态风电机组的运动控制时间是一个漫长的过程,必须由传动链的具体变化来确定,这对于诊断较小的传输时间也很有用。

发电机工作时,转子的转速很高,如果转子的转动中心和质心不能有效匹配,转子也会产生很大的不平衡,产生离心力,造成设备振动,当离心力超过阈值时,设备会剧烈振动。

风力发电增速齿轮箱的振动信号处理和故障诊断算法

风力发电增速齿轮箱的振动信号处理和故障诊断算法引言随着风力发电行业的迅速发展,风力发电机组在电力产业中扮演着重要角色。

然而,由于工作环境恶劣且处于长期运行状态,风力发电机组的齿轮箱常常会出现故障。

通过对齿轮箱振动信号进行处理和故障诊断算法的开发,可以实现对风力发电机组的实时监测和准确的故障诊断,进一步提高风力发电机组的可靠性和可用性。

一、风力发电机组的齿轮箱振动信号处理风力发电机组的齿轮箱振动信号包含丰富的故障信息,如齿轮损伤、轴承故障等。

处理振动信号的主要目标是提取有用的故障特征信号,并降低其他噪声干扰。

1. 振动信号采集与预处理振动信号的采集是故障诊断的基础。

通过安装合适的振动传感器,可以实时监测风力发电机组的齿轮箱振动信号。

在采集信号之前,需要对信号进行预处理,如滤波去除高频噪声、降采样等,以提高信号的质量和信噪比。

2. 振动信号的时频分析时频分析可以将振动信号从时域转化为频域,提供更多关于故障特征的信息。

常用的时频分析方法包括短时傅里叶变换(STFT)、小波变换等。

通过对振动信号进行时频分析,可以得到故障频率、能量分布等特征。

3. 特征提取与选择从时频分析的结果中提取和选择适合故障诊断的特征。

常见的特征包括频谱特征、统计特征、时域特征等。

特征提取的目的是将原始信号映射到一个低维空间,保留关键信息,并减少噪声和冗余信息的影响。

二、风力发电机组齿轮箱的故障诊断算法基于振动信号处理的齿轮箱故障诊断算法可以实现对风力发电机组的实时监测和故障诊断,及时发现和预测潜在故障。

1. 基于模式识别的故障诊断算法模式识别技术在故障诊断领域有着广泛应用。

通过构建合适的特征向量和分类模型,可以对齿轮箱振动信号进行分类识别,判断是否存在故障。

常用的模式识别算法包括支持向量机(SVM)、人工神经网络(ANN)等。

2. 基于机器学习的故障诊断算法机器学习算法可以通过学习振动信号的模式和规律,实现自动化的故障诊断。

常用的机器学习算法包括决策树、随机森林、深度学习等。

风力发电增速齿轮箱的振动特性和噪声控制研究

风力发电增速齿轮箱的振动特性和噪声控制研究摘要:随着可再生能源的快速发展和应用,风力发电已成为最为常见和重要的可再生能源之一。

然而,风力发电机组中的增速齿轮箱会引起噪声和振动问题,给环境和电站运维带来困扰。

本文旨在通过研究风力发电增速齿轮箱的振动特性,深入分析其噪声和振动产生的原因,并探索相应的噪声控制方法,为风力发电产业的可持续发展提供技术支持。

关键词:风力发电;增速齿轮箱;振动特性;噪声控制1. 引言风力发电作为一种可再生能源,具有环保、可持续等优势,已广泛应用于全球各地。

然而,风力发电增速齿轮箱的振动和噪声问题一直是制约风力发电机组运行效率和环境友好性的主要挑战之一。

增速齿轮箱是风力发电机组的核心组件之一,其工作状态直接关系到风力发电机组的性能和寿命。

因此,研究增速齿轮箱的振动特性和噪声控制具有重要意义。

2. 风力发电增速齿轮箱的振动特性2.1 振动源分析增速齿轮箱振动源主要包括齿轮啮合、轴承系统和齿轮箱内部的不平衡等因素。

其中,齿轮啮合是振动产生的主要源头,啮合频率和齿轮箱传动比直接决定了振动信号的频谱特性。

2.2 振动传导路径分析增速齿轮箱的振动传导路径主要包括齿轮箱壳体、床架、支撑系统等。

振动通过这些路径传递至床架和基础,进而传递至风力发电机组的其他部件和周围环境。

2.3 振动特性分析通过振动传感器采集风力发电增速齿轮箱的振动信号,利用傅里叶变换和谱分析等方法对其振动特性进行分析。

振动特性的研究可以帮助了解振动的频谱、振幅和相位等信息,为噪声控制提供依据。

3. 风力发电增速齿轮箱的噪声控制3.1 噪声源识别结合振动特性的分析,确定增速齿轮箱噪声的主要来源,包括齿轮啮合噪声、轴承噪声和风噪声等。

3.2 噪声传播分析通过测量和分析噪声传播路径,确定噪声传播的主要路径和影响因素,为噪声控制措施的制定提供依据。

3.3 噪声控制方法根据噪声源和传播特点,提出相应的噪声控制方法,包括改进齿轮设计、优化轴承系统、加装减振措施、改善齿轮箱壳体结构等。

风电齿轮箱高速轴轴承振动的应用分析

风电齿轮箱高速轴轴承振动的应用分析风电齿轮箱是由多个组件组成的机械设备,在风力发电系统中起到重要的传动作用。

齿轮箱的高速轴轴承振动是该设备运行中一个常见的问题,对于风电齿轮箱的性能和寿命都有很大的影响。

对高速轴轴承振动进行应用分析非常必要。

高速轴轴承振动是指齿轮箱运行时,由于载荷、速度等因素引起的轴承在水平、垂直和径向方向上的振动情况。

这种振动会导致轴承和其他部件的磨损加剧,甚至引发故障,从而影响整个风力发电系统的运行效果。

应用分析主要包括以下几个方面:1. 振动原因分析:通过监测高速轴轴承的振动情况,分析振动的源头,包括齿轮箱的结构设计是否合理、轴承安装是否正确、轴承材质和制造工艺是否达标等因素。

通过分析,找出引起高速轴轴承振动的主要原因,为进一步解决此问题提供依据。

2. 振动信号分析:采用振动传感器等设备对高速轴轴承的振动信号进行监测和采集,获取振动信号的频谱、幅值、相位等参数。

通过对频谱图的分析,可以获得振动信号的频率分布情况,了解高速轴轴承振动的频率特征,从而判断是否存在故障。

3. 振动模态分析:通过有限元分析等方法,对高速轴轴承进行模态分析,得到其振动模态和振型,进一步了解振动的特性和影响因素。

通过模态分析,可以确定高速轴轴承的共振频率,为设计和优化提供参考。

4. 故障诊断和预测:通过对高速轴轴承振动信号的分析,可以识别出不同类型的故障特征,如滚珠故障、内外圈故障等。

结合历史数据和磨损指标,可以进行故障预测和寿命评估,及时采取维修措施,避免发生严重故障。

5. 优化设计和改进措施:通过分析高速轴轴承振动的原因和特点,对齿轮箱的结构设计、轴承的选择和安装方式等进行优化,提高整个系统的可靠性和性能。

根据故障诊断的结果,采取相应的改进措施,延长设备的使用寿命。

高速轴轴承振动的应用分析是解决风电齿轮箱问题的重要手段,可以帮助提高设备的可靠性和性能,减少故障的发生,提高风力发电系统的运行效率。

750kW风力机组齿轮箱动力学仿真分析

750kW风力机组齿轮箱动力学仿真分析引言风力机组作为一种新型的可再生能源装备,已经在全球范围内得到了广泛的应用。

其中,齿轮箱作为风力机组的核心部件之一,起着转换风能为电能的重要作用。

因此,风力机组齿轮箱的工作状态和性能对整个风力机组的运行稳定性和发电效率具有重要影响。

在此背景下,本文将对一款750kW风力机组的齿轮箱进行动力学仿真分析,以探究其运行状态、性能特征等相关问题。

1.750kW风力机组齿轮箱的结构与工作原理750kW风力机组的齿轮箱主要由主轴、齿轮、轴承和润滑系统组成。

其结构如图1所示。

(图1 750kW风力机组齿轮箱结构图)其中,主轴作为齿轮箱的核心部件,负责将风轮旋转的动能传递到齿轮上,从而实现电能的转化。

齿轮是整个齿轮箱的核心部分,主要分为一级、二级和三级齿轮。

它们的不同组合方式可以实现不同的转速和转矩输出,以适应不同的风速变化。

轴承则通过支持主轴,减少主轴的受力和磨损情况,从而延长其寿命并提高转速性能。

润滑系统则起到润滑保护的作用,使齿轮箱能够在高速旋转和重载工况下正常运行。

2. 750kW风力机组齿轮箱的动力学模型与仿真分析为了对750kW风力机组齿轮箱的运行状态和性能进行深入了解,我们需要基于可靠的动力学模型进行仿真分析。

具体来说,我们可以采用以下步骤实现:2.1. 几何建模和参数定义首先,需要对750kW风力机组齿轮箱进行几何建模和参数定义。

这包括齿轮箱的三维模型、材料参数、尺寸参数、接口参数等。

在定义材料参数时,需要考虑到其弹性模量、泊松比、密度等因素,以反映材料的物理特性。

在定义尺寸参数时,需要根据实际设计要求指定齿轮箱的各种尺寸参数和工作状态参数,如齿轮啮合度、轴向载荷、径向载荷等。

2.2. 运动学分析与求解完成几何建模和参数定义后,我们需要进行运动学分析和求解,以获得齿轮箱的运动状态和动力特征。

这包括运动学约束方程、位置、速度和加速度等参数的计算。

同时,为了更加准确地描述齿轮箱的运动状态,我们还可以考虑增加一些约束,如位移约束、角速度约束、加速度约束等。

齿轮箱中齿轮故障与振动分析

齿轮箱中齿轮故障与振动分析建设坚强电网的战略为推进风电事业发展提供了巨大的机遇,作为风力发电机组运行的重点部件,齿轮箱因其长期运行在较为恶劣的环境条件下,故障率居高不下,已经成为风力发电相关技术研究的热点,对齿轮箱中齿轮故障及其振动分析的关注度不断提升。

文章结合实际运行经验,介绍了齿轮箱及其在风电场的应用,分析了齿轮箱常见的故障及其发生原因,并详细阐述了齿轮故障的振动分析。

标签:风力发电;齿轮箱;齿轮故障;振动分析引言齿轮箱作为一种通过齿轮来传动功率的组件,在工业领域获得了广泛的应用。

风力发电机组中就广泛应用了齿轮箱,随着近年来国家建设“坚强智能电网”的进程不断推进,风力发电在我国获得了蓬勃的发展,对齿轮箱的应用提出了更高的要求。

本文结合风力发电的实际经验,分析了齿轮箱中齿轮故障的常见形式以及故障诊断,并着重介绍了齿轮故障的振动分析。

1 齿轮箱及其在风电场中的应用风力发电机组由叶片、齿轮箱、风叶控制系统、刹车系统、发电机等组成,齿轮箱是风电场运行的重要机械部件之一,齿轮箱的设计寿命一般是20年,起到动力传输的作用,将风机的风轮产生的动力传递给发电机,并对风轮产生的较低转速进行增速,使其满足风力发电机的转速要求。

风电机组多运行于气候条件较为恶劣的山区、海岛、边疆等地,长期受到强风、温差、雨雪等外界因素作用,给齿轮箱的运行带来不利因素。

齿轮箱安装于风机塔顶内,空间较为狭小,一旦出现故障较难维修和排除。

据统计,齿轮箱已经成为风电场现场故障次数最多的部件之一。

2 齿轮箱中常见的齿轮故障齿轮箱的高可靠性和易维修性是风力发电机组的关键技术保障,风电场运行中,齿轮箱的故障主要集中在润滑系统、液压系统、齿轮损坏三个方面。

其中,齿轮箱中齿轮的故障主要表现为局部断齿、齿轮磨损、点蚀、齿面胶合、疲劳裂纹等。

2.1 局部断齿齿轮的局部断齿通常是由细纹和裂缝发展导致,产生的原因主要有过载折断、疲劳折断、随机断裂等原因。

其中,过载折断是由于轴承损坏、外部冲击等原因,导致作用在齿轮上的应力持续较大,超过了齿轮的极限承受应力导致;疲劳折断多因为齿轮材料不佳,导致齿轮长期运行在交变应力下,产生长期疲劳,裂纹不断扩展,最终断裂;随机断裂的原因较多,比如有硬物进入齿轮啮合区、齿轮根部突遇外力冲击等。

750kW风力发电机齿轮箱动力学分析

2 轮 系在 AD MS中的 运动 副定 义 A

2 1 行 星 齿 轮 部 分 .

( )设定 外 齿圈运 动副 :在外 齿圈 和行星 架之 间 1 设 定旋 转 的运动 副 , 择 2B d O 方 式 。 该特 选 o 一1I C 应 别 注意 的是 : ADAMS中齿 轮 啮合 需 要有一个 共 同 在 的连杆 ,在行 星轮 中共 同的连 杆就 是行 星架 ,而且这 个 共 同 的连 杆 只 能是 2B d C的选 择 模 式 下第 o 一1I O

二个 选取 的 B d 。 o y

与 否直 接 影 响 到风 力 发 电机 的使 用 寿命 。本 文 针 对

7 0k HA 5 w WT 型 风 力 发 电机 增 速 齿 轮 箱 的齿 轮 失 效 .用新 的齿轮 参数 配 置方 案 ,利用 三 维 C AD软 件 UG 建立 了传 动系统 的虚拟样 机 ,并 利用 UG 与动 力

行性。 关 键 词 :风 力 发 电 机 ; 增速 齿 轮 箱 ; 动力 学分 析 中 图 分 类 号 :T 3 5 M 1 文献 标 识 码 :A

0 引 言

的定 义 。

风 力发 电机 的传动 系统故 障是 风力 发电机 运行过 程 中的常见故 障 ,其 中增 速齿 轮箱是 风力 发 电机 的重

第 2期 ( 第 1 9 ) 总 期 5 21 0 0年 4月

机 械 工 程 与 自 动 化 M ECHANI CAL ENGI ERI NE NG & AUTOM ATI ON

No. 2 Ap . r

文 章编 号 : 6 2 6 1 ( 0 0 0 — 0 7 0 1 7 — 4 3 2 1 ) 20 1 - 3

风电齿轮箱高速轴轴承振动的应用分析

风电齿轮箱高速轴轴承振动的应用分析随着风电电机组的发展,齿轮箱已经成为了风电机组中最重要的部件之一。

齿轮箱主要用于将风机转速提高到发电机同步转速,并保证风电机组稳定运行。

在风电机组中,高速轴承是齿轮箱中最易受损的部件。

高速轴承振动是齿轮箱故障的典型表现之一,因此对高速轴承振动的应用分析具有重要的实际意义。

高速轴承振动通常由轴承失效或系统不稳定所引起。

轴承失效包括裂纹、疲劳、磨损和卡死等现象。

相对于其他类型的轴承,高速轴承的失效时间可能相对较短,而且需要进行更加频繁的维护。

系统不稳定则可能是由于齿轮箱内部的不平衡引起的,也可能是由于外部的环境变化所造成的。

系统不稳定会导致轴承中出现旋转现象,从而增加摩擦力,引起轴承的过热损坏。

对高速轴承振动的应用分析主要包括以下两个方面:首先需要对高速轴承的内部状态进行监测。

常用的监测方法包括加速度计、振动传感器和温度传感器等。

其中,振动传感器是最常用的一种,通过振动传感器可以实时监测轴承内部的振动情况。

通过振动信号分析,可以确定轴承内部是否存在异常振动,从而预测轴承故障的可能性。

此外,还可以通过温度传感器监测轴承的温度,因为轴承的过热可能是由摩擦产生的,过热的轴承会加速磨损和损坏,因此通过温度监测可以及时发现轴承的过热情况。

其次需要对齿轮箱系统的运转状态进行分析。

齿轮箱系统的运转状态包括齿轮的传递状态和齿轮箱内部的平衡状态。

在齿轮传递状态中,需要检测齿轮传递过程中的噪声,以及齿轮的可靠性和传递效率。

在齿轮箱内部的平衡状态中,需要检测齿轮箱内部的振动状况,并通过一定的调整措施来保证齿轮箱的平衡。

另外,在系统运转过程中需要注意环境变化,如风速、温度、湿度等因素的影响。

总之,高速轴承振动的应用分析对于维护风电机组的正常运行具有重要的意义。

准确地监测轴承状态和齿轮箱的运转状态,可以帮助维护人员及时发现故障并做出相应的措施,保证风电机组的稳定运行。

低风速风力发电齿轮箱的振动与声响分析

低风速风力发电齿轮箱的振动与声响分析风力发电齿轮箱是风力发电机组中的重要组成部分,其安全可靠的运行对于整个发电系统的稳定性和效率至关重要。

然而,由于长期运行和环境因素的影响,齿轮箱常常会出现振动与声响问题。

本文将对低风速风力发电齿轮箱的振动与声响进行分析,并提出相应的解决方案。

首先,我们需要了解低风速风力发电齿轮箱振动与声响的原因。

一方面,齿轮箱内部的齿轮传动过程中会产生振动,这是由于齿轮啮合时的冲击和振动力所引起的。

另一方面,齿轮箱的结构设计、制造工艺以及零部件材料等也会对振动与声响产生影响。

此外,外部环境条件如气候、温度和湿度等也会对齿轮箱的振动与声响产生影响。

针对低风速风力发电齿轮箱的振动问题,我们可以采取以下解决方案。

首先,优化齿轮箱的结构设计和制造工艺,确保齿轮的精度和配合度。

齿轮的安装应严格按照规范要求进行,避免偏心和不平衡现象。

其次,合理选择齿轮材料和热处理工艺,提高齿轮的硬度和耐磨性,减少齿面磨损和漏油现象。

在减少低风速风力发电齿轮箱声响方面,我们可以采取以下措施。

首先,加强齿轮箱的减震措施,例如采用隔振垫和减振橡胶等材料来减少振动传递和噪声产生。

其次,提高齿轮和轴承的润滑性能,合理选择润滑剂和润滑方式,减少摩擦和磨损。

此外,定期检查和维护齿轮箱,及时更换磨损严重的零部件,以确保系统的正常运行。

针对低风速风力发电齿轮箱振动与声响问题,我们还可以使用振动监测和故障诊断技术进行实时监测和分析。

通过安装振动传感器和声学传感器等设备,可以实时获取齿轮箱的振动与声响数据。

通过对数据的分析和处理,可以精确判断齿轮箱的运行状态和存在的问题,并及时采取相应的措施进行修复。

此外,合理的运行和维护风力发电齿轮箱也是减少振动与声响的重要因素。

在风力发电机组的运行过程中,应注意合理匹配风速和功率输出,避免过载和过速运行。

定期检查和维护风力发电机组,及时清理齿轮箱和润滑系统,确保其正常运行。

此外,应建立完善的维护记录和故障分析体系,为后续的运行维护提供依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通信地址:新疆省乌鲁木齐市新疆大学机械工程学院

(830047)

(收稿日期:2010-09—28)

一18一 万方数据

750kW风力发电机齿轮箱的振动分析

作者: 作者单位: 刊名:

英文刊名: 年,卷(期):

付松, 吴金强, Fu Song, Wu Jinqiang 新疆大学机械工程学院

工程机械 CONSTRUCTION MACHINERY AND EQUIPMENT 2011,42(2)

本文链接:/Periodical_gcjx201102005.aspx

为了得到ADAMS的振动模型,需要进行UG

输

万方数据

图1齿轮箱结构简图

一15一

第42卷2011年2月j

图2齿轮箱三维模型

图3齿轮箱主要传动部件模型 和ADAMS之间的数据交换。ADAMS提供的模型数 据交换接口有Parasolid,STEP,IGES,SAT,DXF和 DWG格式,这里把在UG中建好的模型保存为

随着风机技术的发展,现在已经大多采用直驱 4根轴,总传动比i=67.4,其结构简图如图1所示。

慢速风机,但是目前我国大多数正在运营的风电场 上采用的还是齿轮箱传动系统,特别是近年来,这

2齿轮箱振动模型的建立

些产品已经到了产品生命周期的中后期,故障率逐

因为ADAMS提供的实体建模功能不适合复杂

年提高,有的齿轮箱损坏率更是高达40%一50%。而 几何模型的构建,所以利用UG三维建模软件来解

式中:s为拉氏变量;SX(s)和SY(s)为X及y方向 上的振动幅值;戈(s)和u(s)为信号函数;A,曰,C,D 为系数。

一16— 万方数据

图4齿轮箱振动分析模型

乏Jl鲁42卷2011年2月

4振动仿真分析

4.1响应曲线图的绘制 加载ADAMS软件的振动分析模块,并依据上

述两种激励方法建立输入通道和两种振动激励,以 输出轴、外齿圈、行星轮和齿轮箱外壳建立输出通 道,然后转到后处理模式进行各个输出通道频率响 应曲线的绘制。以输出轴为例,其频率响应曲线如

旋转质量激励产生一个频域力,这种激励表示 由偏离旋转轴一定距离的旋转质量所产生的力,旋 转轴由该振动激励所作用的输入通道确定。

“w)=mxw2 xr 式中:∞为频率;m为不平衡质量;r为不平衡质量与 旋转轴之间的径向距离。

依此来建立输入轴第2个输入通道上的振动 激励。 3-3分析方法

对于频响分析,线性模型在频域上可以表示为: SX(s)=Ax(s)+Bu(s) SY(s)=Cx(s)+Du(s)

图5所不。 从图5可以明显地看到在传动系统刚刚运行

至0.5 s时,输出轴响应有一个振动突变,以后基本 正常,说明在0.5 s时此轴受到一个y方向的突变 力,具体原因可能是输出轴装配不对中所致。同时 在此输出中明显的有以旋转频率为特征的周期成 分,再次说明该齿轮箱在设计和装配时有转轴不对 中和不平衡故障存在。

万方数据

八

输出轴响应曲线的傅里叶变换、 /\

\/ \ 八

|。 ‘ \ ^

|

\/ l

/~ 一

\ \/\

频率/I-Iz 图6输出轴频率响应曲线的频域图

一17一

1.5E

三 一1.0E

-IlFEr.k■p匹旷_l匪iL

童

杰 5,OE

≤

涩

制

倒

-5.OE

一1.0E

一1.5E

-2.0E

O·0

1·O

3·o

5.0

2·0利'N/s

图7应变能图谱

o

L!oh斟暖F§kI£鼓目《l}b.;

=

E

之 ¥ 温

幅

;‰

图8动能图谱

频域图进行观察和分析,得出齿轮箱传动系统几个 主要构件的振动特性,对于故障诊断时采集振动信 l■●曩量霜讯习】叠{诖覆蚕著懑濯瀑螽灞港德霪黍溪囊蘧鬻瀵潼§#≤,i;0。 号的合适测点提供了参考资料,但是由于输出轴始 终处于旋转运动状态,安放传感器困难比较大,具 体的点还需要进一步进行仿真分析,建立更多的输 出通道,并做出每一个通道的频率响应曲线图,最 终确定最佳的振动信号采集点,其准确性可以通过 现场的振动测试加以验证。

经过滤波并进行F丌变换得到输出轴频率响 应频域图如图6所示。

由此频域图可以很容易地得出输出轴的共振 频率,即峰值突变处。

4.3柔性体对输出轴振动特性的影响 由于输出轴在仿真建模中采用的是柔性体,所

以研究其振动能量中频谱的组成是有必要的。 图7和图8分别为柔性基础阻尼比为0.01时

应变能与动能的图谱。 由结构动力学理论可知,若不考虑材料的损耗

“∞)=, 同样地,在时域中有:

以t)=F×[cos(tot+0)+jxsin(tot+0)] 上两式中:厂(∞)为不平衡质量的力函数;F为幅值; .八z)为函数的时域形式;∞为角速度;f为时间;口为 相位角。

为此以幅值为l、初相位为0的正弦函数作为 正弦扫频信号,建立ADAMS齿轮箱振动模型的第 1个输入通道的振动激励。 3.2旋转质量

参考文献(8条) 1.崔宁博 设备诊断技术--振动分析及其应用 1988 2.李增刚 ADAMS入门详解与实例 2004 3.陈立平;张云清 机械系统动力学分析及ADAMS应用教程 2005 4.丁玉美 数字信号处理 2002 5.尹炼;刘文洲 风力发电 2002 6.宫靖远;贺德馨 风电场工程技术手册 2006 7.应怀樵 现代振动与噪声技术 2009 8.丁康;李魏华;朱小勇 齿轮及齿轮箱故障诊断实用技术 2005

i

摘要:风力发电机大多都是长期在恶劣和复杂的环境中工作,外界的干扰因素多,对风力发电机的故障;

j诊断带来了一定的困难。以750 kW风力发电机齿轮箱为研究对象,先用UG软件对齿轮箱进行三维建模,再利;

;用ADAMS软件对其进行振动仿真分析,采用正弦扫频和旋转质量两种振动激励方式,得出了输出轴、外齿圈、i j行星轮和齿轮箱外壳上的频率响应曲线,对其进行频域分析,初步得出齿轮箱几个主要构件的振动响应特性。 ;

关键词:风力发电机;ADAMS;齿轮箱;振动;分析

风能是一种不可控制的能源,风力发电机(以

外部激励的频率响应情况,具有一定的现实意义。

下简称风机)在运行期间,风向和风速是时刻变化 的,这就导致了作为风机的主要传动部件——齿轮

机的工作环境

750 kW风机齿轮箱的结构设计目前主要有两

中的周期性样本,开始和约束的条件假定是能够匹 配的。本文采用矩形函数过滤掉因为开始和结束的 条件不匹配而引起的不连续,以确保FFr的周期 性。此函数类似于单位阶跃输入,能保持FfTr输出 的幅值,并容许微小的不连续,趋向于减小峰值频 率幅值的准确性,也可以类似地显著减少因为终点 条件不连续而引起的负面影响。

参考文献 【l】丁康,李魏华,朱小勇.齿轮及齿轮箱故障诊断实用技

术fM】.北京:机械工业出版社,2005. [2】应怀樵.现代振动与噪声技术[M】.北京:航空工业出版

社,2009. 【3】宫靖远,贺德馨.风电场工程技术手册【M】.北京:机械

工业出版社,2006. 【4】尹炼,刘文洲.风力发电[M】.北京:中国电力出版社,

极其恶劣,作用在风机上的空气动力、惯性力和弹 种形式,一是采用一级行星、一级平行轴结构的设

性力等交变载荷会使系统产生变形和振动,影响风 计,即RENK结构;另一种是采用FLEND结构,即

机的正常运行,严重时将导致风机损坏,这就造成 一级行星,两级平行轴结构。本文研究的齿轮箱是

了齿轮箱的高故障率。

由一级行星轮和两级平行轴圆柱齿轮构成的,共有 曩重量l—寥露hu盯|矗匪r卧t‘I匿隧纛瞧鬣群陵黪麟黔∞蘸懿髓褊蓥瓣鬈篓豁霪罄。磐鍪; 薯灌l疆■曩潮恩遗j耍14浔璺濯溷湮鎏滢灌霪德瀑饕烫潺霪遵秀灌豢囊凑《;≤i,

[6】陈立平,张云清:机械系统动力学分析及ADAMS应用 教程【M】.北京:清华大学出版社,2005.

[7】李增刚.ADAMS入门详解与实例【M】.北京:国防工业 出版社.2004.

【8】崔宁博.设备诊断技术——振动分析及其应用【M】.天 津:南开大学出版社,1988.

点的确定提供了一定的理论依据。

Parasolid格式,其扩展名为半.xJ。 模型导人ADAMS后添加约束条件(如固定副、

旋转副、齿轮副等)和构件属性信息,添加轮毂上的 旋转载荷,最后得到ADAMS的齿轮箱仿真模型如 图4所示(隐藏了齿轮箱外壳和行星架等部件)。

3振动激励

3.1正弦扫频 正弦扫频信号定义了定常幅值的正弦函数,在

振动激励对话框中定义该信号时,必须给定正弦函 数的幅值和初相位。

瑟第42卷2011年2月

75 0 kW风力发电机齿轮箱的振动分析

付松。吴金强 (新疆大学机械工程学院)

≯¨.“¨.““.¨““¨.““¨.”“Ⅲ““Ⅲ““…”“…““¨.““…^…“…一.…“…^…^…^…“…“...一.‰¨.“…^…一.…“..…一.m“.I…“…^岫““m““...““…““…““...“..…““…““...““.-.·

由于风机工作的特殊环境以及本身的因素,至今还 决这一问题。本文采用UG软件进行齿轮箱的零件

没有一套有效而准确的故障诊断方法,使风力发电 建模与整体装配,在UG中建立的750 kW风机齿轮

的成本居高不下,所以对齿轮箱作振动分析,深入 箱三维模型如图2和图3所示。

研究齿轮箱各主要部位对风机工作时一些常见的

输出轴饷侍’稼

一] 1

I

^^ ^

f\八

、, t y

/\

y

、

1

^\. ^ ^ ,\Y \/\ 7\八

^^ f ,\

|\| \||

| ‘}j J / \

V ’

y

门

V

\y 一

O.O

1.0

2.O

3.0

4.0