低碳低硅钢SPHC冶炼工艺及生产实践

济钢低碳低硅钢增硅原因分析及对策

Si 含量超标炉次改判为普通热轧商品卷原料, 改判后

经济损失约达 50 美元/吨钢, 如果 Si 含量超过 0.05%

则直接判废, 影响了济钢冷轧厂正常生产, 降低了集

团公司的经济效益。

3 理论分析

3.1 增硅的热力学条件

工 艺 路 线 : KR 铁 水 预 处 理 →BOF 转 炉 →LF 精

炼→连铸机。一般情况下精炼过程温度处在 1 580 ℃ ̄

后 降 为 1.93% , SiO2 含 量 也 从 精 炼 前 的 8.0% 下 降 到 期的实际生产数据也证实了这一点。精炼时间与增硅

7.3%。这表明精炼后炉渣已经从转炉终点时的强氧化 量的对应关系如图 3 所示, 随着精炼时间的延长, 增硅

性转变为精炼后的较强还原性, 由此也 可 判 断 出 LF 量也逐渐变大。因精炼时间过长导致硅含量超标炉次

1 600 ℃之间, 由氧势图可知在此温度区间 FeO、P2O5、 MnO、SiO2、Al2O3 化合物稳定性依次增强。因此, 在还原 性气氛下 FeO、P2O5、MnO、SiO2 等不稳态化合物很容易 被 Al 置换出来。由于其它元素对本钢种成分合格率无

明显影响, 故本文只讨论 SiO2 的反应问题。其化学反 应式为:

成 为 SiO2 的 主 要 来 源 。 出 钢 时 及 LF 精 炼 初 期 加 入 CaO、CaF2 及 MgO 等造渣料一定程度稀释了 SiO2 的浓

因 LF 精 炼 脱 硫 任 务 过 重 ( 精 炼 进 站 硫 含 量 大 于 0.025%) 占超标总炉数的 81.1% 。

度。随着精炼过程的继续进行, 渣 中 FeO、P2O5、MnO、 SiO2 含 量 呈 下 降 趋 势 , Al2O3 呈 上 升 趋 势 。 精 炼 末 期

冷轧基板SPHC钢转炉直上规模化生产

2020年第2期典型冷轧基板钢种SPHC 钢属低碳、低硅、低硫铝镇静钢,具有较强的延展性及冷加工性能,用途广需求量大。

钢种特性要求决定了其基本的冶炼任务为深脱氧、深脱硫、控铝、控硅、夹杂物控制。

生产实践表明,该类钢种冶炼工艺的复杂性和难点还比较突出,传统工艺为了实现低硫目标往往采用铁水预处理工艺;为实现精确控铝、深脱氧、深脱硫、夹杂物及流动性控制往往必须采用精炼处理工艺,从而形成了铁水预处理→转炉冶炼→LF (RH )精炼→连铸的典型生产工艺流程。

传统工艺流程已经很成熟稳定了,不论在生产的稳定性和连续性、质量控制已经没有太多问题,但存在工艺流程复杂、工序多、生产成本高、效率低等问题。

在行业产能过剩、市场竞争激烈、成本控制压力大的背景下,很多冶金工作者热衷于研究精简化的生产工艺流程。

传统工艺流程中铁水预处理和精炼工序趋于省略。

SPHC 钢转炉直上浇铸的生产工艺,近年来在国内也初步取得了一定的成果,但存在的问题是生产不稳定,钢水流动性不好(絮流)、钢中Al 和S 成分控制不稳定、连浇炉数低等。

笔者在柳州钢铁集团公司柳钢转炉炼钢厂120t 转炉作业区,通过研究摸索优化工艺,解决了上述难题,实现了冷轧基板SPHC 钢转炉直上连续规模化批量生产的目的,生产过程控制稳定、钢的质量控制接近或等同于原走精炼工艺流程的水平。

因简化了生产工序,提升了生产效率,降低了生产成本。

炼钢工序工艺简介柳钢为华南地区特大型钢铁联合企业。

柳钢转炉炼钢厂为柳钢钢铁制造流程上极其重要的工序,近年来通过技术改造,已装备了目前国内主流先进的炼钢工艺装备,在产量、品种、质量上面已达到国内同类企业先进水平。

2019年钢产量达到1367万吨,品种涵盖了建筑、造船、桥梁、汽车、及其他工业用材。

采用SPHC 转炉直上工艺的主要生产现状如下:生产条件柳钢转炉炼钢厂第二作业区装备2套颗粒镁喷吹脱硫装置,3座120t 顶底复吹转炉,2台120t LF 精炼炉,1台120t RH 精炼,3台断面220mm ×(1000~1810)mm 板坯连铸机,2台断面165mm ×165mm7机7流方坯连铸机。

新能源无取向硅钢 生产手册

新能源无取向硅钢生产手册一、概述新能源无取向硅钢是一种重要的钢铁材料,广泛应用于电机、发电机和变压器等电气设备中。

由于其优良的磁性能和机械性能,新能源无取向硅钢已成为新能源和节能领域的优选材料。

本生产手册详细介绍了新能源无取向硅钢的生产工艺和技术要点,以确保生产过程中的质量控制、环境保护、安全与健康等方面达到相关要求。

二、原材料选择1.铁矿石:选择优质铁矿石,保证铁含量和杂质元素含量达到标准要求。

2.碳素钢:选用符合标准要求的碳素钢作为原材料,保证钢的机械性能和加工性能。

3.合金元素:根据产品性能要求,选择适量的合金元素,如硅、锰、铬等。

4.辅助材料:包括脱氧剂、净化剂、孕育剂等,用于改善钢的冶金质量和加工性能。

三、生产工艺流程1.炼铁:采用高炉或直接还原炼铁法,将铁矿石还原成铁水。

2.炼钢:在转炉或电炉中进行炼钢,除去杂质元素,加入合金元素调整钢的成分。

3.连铸:将钢水连续浇注成一定规格的钢坯。

4.轧制:将钢坯加热后进行轧制,使其成为所需的钢板形状和厚度。

5.涂层处理:对钢板进行涂层处理,以提高其耐腐蚀性能和绝缘性能。

6.质量检测与包装:对成品钢板进行质量检测,如外观、尺寸、磁性能等,符合标准要求的钢板进行包装。

四、质量控制1.成分控制:严格控制钢的化学成分,保证各合金元素含量在规定范围内。

2.冶金质量:优化炼铁和炼钢工艺,减少钢中的杂质元素和气体含量,提高钢的纯净度。

3.轧制质量控制:确保钢板在轧制过程中的温度、轧制力、轧制道次等工艺参数控制在规定范围内,以保证钢板组织和性能的稳定性。

4.涂层质量:对涂层材料和涂层工艺进行严格控制,以提高涂层的均匀性、致密性和附着力。

5.质量检测与控制:定期对生产过程中的各项工艺参数进行检测和控制,以确保产品质量稳定。

同时,对成品钢板进行严格的质量检测和控制,确保产品符合相关标准和客户要求。

五、环境保护与资源利用1.节能减排:优化炼铁和炼钢工艺,降低能耗和减少废弃物排放。

包钢CSP生产低碳低硅钢的工艺及质量

K e r s: e lw c r o n elw ic n se lc niu u atn te — ma n CS r d c o rf y wo d t o ab n a d t o s io te ;o t o sc s gse l h h l n i kig, P po u t nc at i

维普资讯

第3 3卷第 6期 20 0 7年 1v0 .3. 13 No. 6 De e e , 0 c mb r20 7

Si c ce e&T c n l yo B o uS e ( r p o o t n n eh o g at t l G o )C r r i o f o e u p ao

pa sT er u s hw t th S rt f at t l r p Cro tnpouet P D s e [ ] . %, s le .h sl o a t C Pca o uSe ( o ) o r i r c e H el c ≤O0 [妇≤ t e ts h e fo B o e G u p ao d h S t 4

模式 。 铸坯规 格 : 度 5 r, 厚 0mn 由结 晶器 出 口处 6 r 7mf l 板坯 液芯 压 下至 5 r, 度 90~l50m 铸 坯 0mn 宽 8 6 m;

件 , 没有脱碳 精 炼 设施 ( R 在 如 H精 炼设 备 ) 的情 况

下, 冶炼 成 为生产低 碳 低 硅 钢 的关键 , 因此 , 研究 转

G A i , I a jn QA J g—q U N Ja LU Yh— u , I n N i n i u

( e ncl et atuS e( ru ) o , at 10 0 N i ngl C i ) Tc i n rfB o t l Gop C r B o u0 4 1 , e Mog o, h a h a C eo o e p. o n

SPHC钢的冶炼实践

用 挡渣锥 挡渣 , 少 下 渣 , 减 减少 转 炉 渣 向 钢水 传 氧 ,

并避 免精 炼 回硅 或 回磷 。出钢过 程 中加适量 小 颗粒 石灰 、 石造渣 , 证熔化 并有 良好 的流动性 。 萤 保 出钢 过程 中随 钢水 流加入 中碳锰 铁 和铝锭 预脱 氧, 先加 中碳锰 铁 , 再加铝 锭 , 出钢 2 3时 加完 , 据 / 根 残 锰配加 中碳 锰铁 。 喂铝线前 适 当控制氩 气 流量 保 证 化渣 并有 良好 的流动 性 。喂线后 吹氩 采用 弱搅 拌

qu lt f c t le e c d t e sa dad a d m e t h e ie e t or c so e s a i o asi biltr a he h tn r n y ng est e r qur m n sf m u t m r . K e o d lw — c r n lw — sl on aum ium le te ;ca tn r p ry;c m p ii n c nto ;p a tc y W r s:o abo o ii c l n kild se l si g p o e t o osto o r l r ci e

少 回硅 。精 炼炉 渣主要 成 分见 表 3 与 普通 钢 种 比 , , 渣 中 SO i 降低 了而 A : 增 加 了 , 渣没 有 完全 脱 1 O, 炉

氧 , 化性 相对 较强 。 氧

表 3 L F精 炼 渣 样 成 分

Ta 3 Co p st n o lg s m p e i e i i g b. m o i o f sa a l n LF r f n i n

性 问题 。由于 钢 中碳 含量 要求 低 , 钢水 氧化 性 强 , 钢 中铝 含量 要 求 高 , 易 出 现 钢 水 流 动 性 差 , 响 浇 容 影

SPHC钢热轧板卷破边成因及防治措施

第46卷 第6期 2011年6月钢铁Iron and SteelVo l.46,N o.6June 2011SPHC 钢热轧板卷破边成因及防治措施高新军1,2, 张小欢1, 李 阳1, 张家泉1(1.北京科技大学冶金与生态工程学院,北京100083; 2.安钢第二炼轧厂,河南安阳455004)摘 要:针对安钢热连轧SP HC 钢在轧后出现的严重破边现象,对热轧板卷破边的成因及防治措施进行了研究。

从机制认识出发,结合金相检验、扫描电镜分析、成分分析等方法,对破边缺陷的特征及成因进行了分析。

结果表明,热轧板卷破边可能与板坯角部表观质量没有直接关联,钢中M n/S 比偏低及加热温度偏高也将导致热轧板卷破边缺陷严重。

据此,从生产工艺上改进,提出相应的解决措施并取得明显效果。

关键词:热轧板卷;破边缺陷;M n/S 比;加热温度文献标志码:A 文章编号:0449 749X(2011)06 0096 04Mechanism and Countermeasures of the Edge CrackDefect in Hot Rolled Coils of SPHC SteelGAO Xin jun1,2, ZH ANG Xiao huan 1, LI Yang 1, ZH ANG Jia quan1(1.Schoo l of M eta llur gical and Ecolog ical Engineering ,U niv ersit y of Science and T echno log yBeijing,Beijing 100083,China; 2.T he Second Steelmaking P lant,A nyangIr on and Steel Coo per ation,Anyang 455004,H enan,China)Abstract:T he mechanism and countermeasures of the edge crack defect in hot r olled coils are studied fo r the ser ious edg e cr ack defect in SPH C g r ade hot ro lled coils of A ny ang Steel Plant.T he character istics and mechanism of edg e cr ack defect w er e inv est igated by the means of met allog raphic inspection,SEM analy sis as well as chemical composi tion analysis.T he results show that the coil edg e cr acks may no t be directly pr oduced fr om the co rner defects o f slabs.T he lo wer M n/S ratio in steel compositio n and higher heating temper ature o f the reheating process can also be the main r easo ns fo r the coil edg e cracks defect.T he relevant counter measur es w ere put forw ar d according ly which help eliminate the defect effectively.Key words:ho t ro lled coils;edge crack;M n/S ratio ;heating up temperature作者简介:高新军(1968 ),男,高级工程师; E mail :slabccshop@; 收稿日期:2010 08 10安钢自2007年8月在1780mm 热连轧生产线上进行SPH C 钢的生产以来,边部裂纹曾一度是生产中遇到的主要质量问题。

首钢京唐CAS—OB工艺冶炼SPHC实践与分析

首钢京唐CAS—OB工艺冶炼SPHC实践与分析作者:何道娟来源:《科技资讯》2015年第01期摘要:自首钢京唐投产以来,低碳铝镇静钢SPHC的产量和其他品种大幅度增加,如何提高钢水质量和可浇性,保证生产顺行成为最关键的问题。

京唐公司生产低碳铝镇静钢SPHC主要有3种工艺流程:1)转炉-LF炉-连铸;2)转炉-CAS-连铸;3)转炉-RH-连铸。

其中转炉-CAS-连铸工艺的成本较低,同时能够缓解LF炉生产低碳铝镇静钢的压力。

文章主要介绍了首钢京唐公司投产以来CAS工艺冶炼SPHC情况,并对冶炼过程出现的套眼现象进行分析。

关键词:套眼 CAS SPHC中图分类号:TF761文献标识码:A 文章编号:1672-3791(2015)01(a)-0000-00自首钢京唐投产以来,低碳铝镇静钢SPHC的产量和其他品种大幅度增加,如何提高钢水质量和可浇性,保证生产顺行成为最关键的问题。

冶炼预防水口结瘤,分析原因并采取得当措施是顺利生产的保证。

1 首钢京唐CAS-OB炉冶炼SPHC情况首钢京唐从2010年1月份开始试制CAS工艺路线冶炼SPHC,到2010年4月份已经冶炼400多炉,套眼发生率达40%。

冶炼初期,由于操作、设备等原因,造成套眼现象严重,甚至套眼回炉,套眼断浇。

2 水口堵塞机理及分析2.1 水口堵塞机理水口堵塞最重要的原因是钢水中的固态夹杂物在水口壁上的沉积;固态夹杂物来源较多,如炼钢及精炼过程中的脱氧产物、二次氧化产物、卷渣、化学反应形成的固态夹杂物等。

其他还有水口接缝处的吸气,造成氧气与钢中[Al]反应生成Al2O3夹杂;水口耐火材料和钢水之间的反应、钢水在水口壁上的凝固。

2.2 水口堵塞物质的检验结果取水口中堵塞物质进行化学分析,剔除堵塞物中的铁粉后,堵塞物中的主要化学成分见表1,水口中的堵塞物质主要为Al2O3。

取样时发现堵塞物质与水口的防堵层之间界限分明,水口内壁耐材的侵蚀不明显,说明耐材不构成堵塞。

济钢低碳低硅钢冶炼工艺的开发与应用

济钢低碳低硅钢冶炼工艺的开发与应用(总9页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March济钢低碳低硅钢冶炼工艺的开发与应用郑淑胜,唐立冬,张茂存(济南钢铁股份有限公司第三炼钢厂,山东济南250101)摘要:介绍了济钢第三炼钢厂采用转炉-LF精炼-ASP薄板坯连铸生产低碳低硅钢的工艺实践。

通过提高转炉终点命中率防止钢水过氧化,采取合适的钙铝比、强化连铸保护浇注等措施,解决了低碳低硅钢的钢水可浇注性问题;采取减少转炉下渣、控制加铝和精炼时间,减少了钢水回硅。

批量生产08Al、SPCC低硅钢4.22万t,统计分析表明,铸坯成分内控合格率为91.38%,综合合格率为99.8%。

关键词:低碳低硅钢;冶炼工艺;钢水可浇性;回硅中图分类号:TF761+.2文献标识码:A文章编号:1004-4620(2006)06-0011-02 Process Development and Application of Melting Low-carbon and Low-silicon Steel Grade in Jigang ZHENG Shu-sheng, TANG Li-dong, ZHANG Mao-cun(No.3 Steelmaking Plant of Jinan Iron and Steel Co., Ltd., Jinan 250101, China)Abstract :Introduces the process practice in producing low-carbon and low-silicon steel grade at medium and thin thickness CCM of the NO.3 steelmaking plant of Jigang by adopting Convert-LF-CCM. In order to ensure the pourability of the molten steel, some measures such as increasing hit-rate at end point of convert for preventing the steel liquid overoxidation, applying reasonable Ca/Al and strengthening protection casting etc are adopted; in order to reduce silicon kickback, other measures such as reducing slag carry-over and controlling aluminum feeding and refining time are adopted too. The low-silicon 08Al、SPCC has produced for 42.2 thousand tons and statistical analyses show that the composition percent of pass of the strand on internal standard is 91.38% and compositive percent of pass is 99.8%.Key words :low-carbon and low-silicon steel grade; smelting process; pourability of molten steel; silicon kickback1 前言目前国内外对低碳低硅钢的需求日益增大。

转炉冶炼sphc的工艺

转炉冶炼sphc的工艺SPHC是钢材的一种标准牌号,代表的是热轧一般用途结构钢。

转炉冶炼是SPHC 钢材的主要生产工艺之一。

下面将详细介绍SPHC的工艺流程。

转炉冶炼是一种常用的炼钢工艺,主要包括原料准备、炉料加入、冶炼过程、调质及精炼、浇铸等环节。

首先,在转炉冶炼之前,需要准备适量的铁矿石、废钢、焦炭和合适的炉渣等原料。

这些原料经过一系列的质检和分析之后,根据不同的配方和炉料配比确定使用的比例。

炉料加入是指将原料加入转炉内进行冶炼的过程。

一般情况下,铁水先倒入转炉内,然后加入适量的焦炭作为还原剂,并逐渐加入炉渣。

在炉内,焦炭通过还原作用将矿石中的氧气去除,同时炉渣的加入可吸附和分离炉料中的杂质,促进冶炼过程的进行。

冶炼过程是转炉冶炼中最主要的部分,它主要包括预加热、还原、熔化和脱硫等环节。

在预加热阶段,通过加热炉料提高其温度,有利于后续反应的进行。

然后,在还原阶段,焦炭通过化学反应将氧气与铁矿石中的氧化铁还原为金属铁。

在熔化阶段,炉渣的软化温度逐渐升高,使得炉料逐渐熔化并达到液态状态。

同时,熔化温度也有利于脱硫并提高合金的溶解度,进一步提高钢质。

最后,在脱硫阶段,通过加入适量的炉渣中的脱硫剂,将钢中的硫进行脱除,提高钢的质量。

调质及精炼是为了进一步提高钢质的纯净度和均匀性。

在这个过程中,可以采用钢包精炼等方法进行。

调质的目的是通过控制温度和添加合适的合金元素,使钢的成分和机械属性达到设计要求。

精炼的目的是通过氧吹和搅拌等方法,排除钢液中的气体和夹杂物,提高钢液的纯净度。

最后,经过调质和精炼处理的钢液被送入连铸机进行浇铸。

连铸机将钢液以合适的速度注入到冷却铸坯中,通过快速冷却和凝固,形成所需的铸件。

在浇铸过程中,添加适量的合金元素,以调整化学成分,保证最终产品的质量。

总结起来,SPHC的转炉冶炼工艺主要包括原料准备、炉料加入、冶炼过程、调质及精炼、浇铸等环节。

这些环节通过控制温度、添加合金元素等手段,使钢的成分和性能达到设计要求。

冶炼SPHC工艺控制

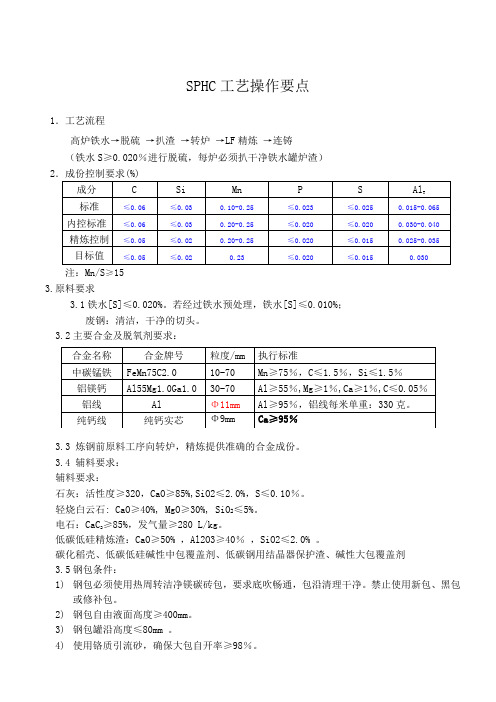

SPHC 工艺操作要点1.工艺流程高炉铁水→脱硫 →扒渣 →转炉 →LF 精炼 →连铸 (铁水S ≥0.020%进行脱硫,每炉必须扒干净铁水罐炉渣) 2.成份控制要求(%)成分 CSiMnPSAl T标准 ≤0.06 ≤0.03 0.10-0.25 ≤0.023 ≤0.025 0.015-0.065 内控标准 ≤0.06 ≤0.03 0.20-0.25 ≤0.020 ≤0.020 0.030-0.040 精炼控制 ≤0.05 ≤0.02 0.20-0.25 ≤0.020 ≤0.015 0.025-0.035 目标值 ≤0.05≤0.020.23≤0.020≤0.0150.030注:Mn/S ≥153.原料要求3.1铁水[S]≤0.020%。

若经过铁水预处理,铁水[S]≤0.010%; 废钢:清洁,干净的切头。

3.2主要合金及脱氧剂要求:3.3 炼钢前原料工序向转炉,精炼提供准确的合金成份。

3.4 辅料要求: 辅料要求:石灰:活性度≥320,CaO ≥85%,SiO2≤2.0%,S ≤0.10%。

轻烧白云石: CaO ≥40%, MgO ≥30%, SiO 2≤5%。

电石:CaC 2≥85%,发气量≥280 L/kg 。

低碳低硅精炼渣:CaO ≥50% ,Al2O3≥40% ,SiO2≤2.0% 。

碳化稻壳、低碳低硅碱性中包覆盖剂、低碳钢用结晶器保护渣、碱性大包覆盖剂3.5钢包条件:1) 钢包必须使用热周转洁净镁碳砖包,要求底吹畅通,包沿清理干净。

禁止使用新包、黑包或修补包。

2) 钢包自由液面高度≥400mm 。

3) 钢包罐沿高度≤80mm 。

4) 使用铬质引流砂,确保大包自开率≥98%。

合金名称 合金牌号 粒度/mm 执行标准 中碳锰铁 FeMn75C2.0 10-70 Mn ≥75%,C ≤1.5%,Si ≤1.5% 铝镁钙 Al55Mg1.0Ga1.0 30-70Al ≥55%,Mg ≥1%,Ca ≥1%,C ≤0.05% 铝线 AlΦ11mm Al ≥95%,铝线每米单重:330克。

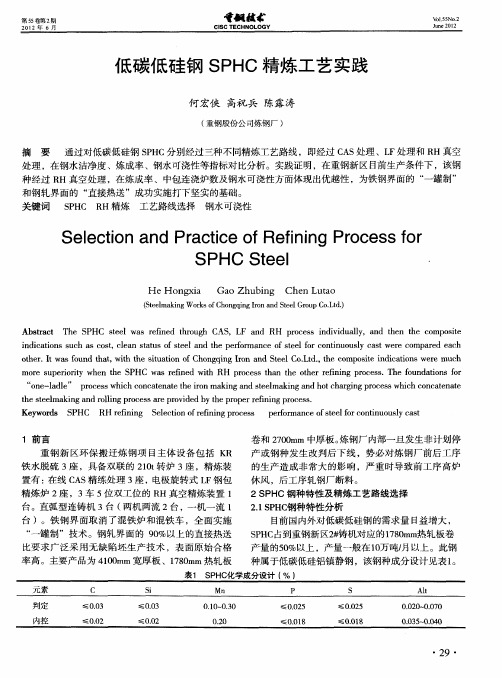

低碳低硅钢SPHC精炼工艺实践

图 1 同脱 氧工艺 R 不 H精炼结束后 T. O含量

3- . 2降低 R 1 H铝氧加热率 R H真空精炼过程 , 若钢包蓄热不饱和 , 真空槽 烘烤温度得不到保证 、 转炉出钢时间提前而延长 R H

・

3 ・ O

《 碳低 硅钢 S H 低 P C精 炼工 艺实践 》

工 序 时 间 、钢水 循 环 流量 控 制 不 当 等 因素 ,钢水 精

种属于低碳低硅铝镇静钢 ,该钢种成分设计见表 1 。

表1 S H P C化学成分设计 ( ) %

・

2 ・ 9

《 低碳低硅钢 S H P C精炼工艺实践 》

从 表 1 以看 出S HC 可 P 钢种 的主要 特 点 :

B F L + C O + H C 生产 工艺 , 工艺 效果 见 O + F C 、B F R + C 其 表2 。不 同生 产工 艺实 绩表 明 ,C S A 精炼 结束 后钢 中 TO 量较 高 ,连铸 浇注过 程 中A , 塞 中包 水 口 , .含 1 堵 O 连 续浇 注仅 4 7炉而 被迫 中断 生产 ,打破 “ ~ 一罐 制 ” 钢 铁界 面 平衡 。L 精 炼 过程 中 ,钢 水增 硅 、碳 得 不 F 到有 效控 制 ,硅或碳 成分 出格 综合 炼成 率仅 7.%, 5 6 因钢种 改 炼 而 中断铸 坯 热 送 ,严 重 时轧 钢 断坯 料 , 依 然打破 “ 一罐 制 ”钢 铁界 面平 衡 。R H精炼 结束 后 , 钢 中TO 定控 制在 3 .稳 5×1 0 以下 ,彻底 解决 了中包

专. 敞 黾

CI E SC T CHN L O OG Y

低 碳低 硅钢 S H P C精 炼工艺实践

何 宏侠 高祝 兵 陈露 涛

RH冶炼NW1300钢种浸渍管粘渣异常浅析

RH冶炼NW1300钢种浸渍管粘渣异常浅析刘少龙赵冰冰李昌南张浩高延强韦泽(宁波钢铁有限公司宁波315807)摘要:RH精炼在处理钢水时,在真空复压过程中,炉渣粘附在浸渍管耐材表面并在重力作用下沿耐材往下流动。

在冶炼硅钢时,出现炉渣聚集在浸渍管下端,随着生产的进行浸渍管不断长长,和钢包沿发生刮擦,影响生产安全。

通过分析优化钢水处理过程参数,解决了RH精炼冶炼硅钢浸渍管粘渣长长的问题。

关键词:RH精炼;浸渍管粘渣;冶炼参数0前言浸渍管寿命是RH稳定运行的重要标志。

浸渍管理想状态是耐材外环表面附着100mm的渣层,内环表面挂渣,即对耐材起到保护延寿的作用,又 给生产操作留下足够的安全空间。

生产不同的钢种对浸渍管的侵蚀和粘渣也不同,当粘渣严重时会导致浸渍管外形变化严重,引起浸渍管和钢包发生刮擦,造成浸渍管损坏、真空槽晃动,对生产安全造成不利影响。

1宁钢RH工艺现状1.1宁钢RH工艺装备及冶炼钢种宁钢180t RH工艺装备状况见表lo表1宁钢180吨RH工艺装备状况表工艺参数参数值工位类型简易双工位处理量/t190真空系统3Boosters+2Ejectors 极限真空度/mbar<0.25真空泵抽气能力(0.67mbar时)/kg e h_1800环流量/fmin-1160环流气体流量/Nl e min_1Max:3000顶枪系统MFB吹氧流量/Nm^h-1Max:2500平均处理周期/min34宁钢180t RH精炼炉设计上采取了许多先进的技术,主要有MFB顶枪技术、固定式热弯管技术、移动弯管连接管路技术、整体式真空槽技术、钢包车整车顶升技术、高温视频监控技术等。

宁钢RH常规冶炼的钢种有:冷轧用钢(SPHC、SPHD、IF),高碳钢(65Mn、SK85)、汽车用钢(SPFH590.800L),硅钢(无取向NW1300/NW800、取向NQS01)o1.2宁钢RH浸渍管维护状况宁钢RH浸渍管的日常维护主要依靠喷补和粘渣来完成。

无取向硅钢生产流程

无取向硅钢生产流程

无取向硅钢是一种重要的电工材料,广泛应用于电力设备、变

压器、电动机等领域。

它具有低损耗、低磁滞、高导磁性等优良特性,因此在电力行业中备受青睐。

下面我们来介绍一下无取向硅钢

的生产流程。

首先,无取向硅钢的生产过程通常包括原料准备、熔炼、连铸、轧制、退火、表面处理等环节。

原料准备阶段,主要是将铁矿石、废钢等原材料进行配比、混合,并加入适量的硅、铝、碳等合金元素,以保证最终产品的化学

成分符合要求。

熔炼阶段,将原料放入高炉或电弧炉中进行熔炼,使原料中的

金属成分充分融合,形成均匀的合金液态钢水。

连铸阶段,将熔炼好的钢水倒入连铸机中,通过连铸机的结晶器,使钢水凝固成坯料,这一步是确保产品的均匀性和质量的重要

环节。

轧制阶段,将坯料进行热轧、冷轧等工艺,使其逐渐变成所需

的薄片或带材。

退火阶段,通过热处理工艺,消除材料中的应力,提高其软磁

性能和延展性,使产品的磁性能达到最佳状态。

最后,进行表面处理,包括酸洗、镀锌等工艺,以提高产品的

表面光洁度和耐腐蚀性。

通过以上生产流程,无取向硅钢的性能得到了充分保证,能够

满足不同领域对于电工材料的需求。

这些工艺的精湛和技术的创新,为电力行业的发展提供了坚实的支撑。

Q195LSPHC工艺操作规程

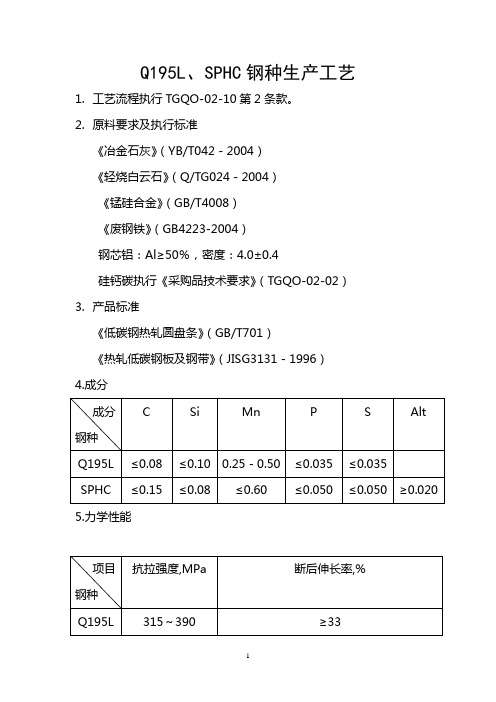

Q195L、SPHC钢种生产工艺1.工艺流程执行TGQO-02-10第2条款。

2.原料要求及执行标准《冶金石灰》(YB/T042-2004)《轻烧白云石》(Q/TG024-2004)《锰硅合金》(GB/T4008)《废钢铁》(GB4223-2004)钢芯铝:Al≥50%,密度:4.0±0.4硅钙碳执行《采购品技术要求》(TGQO-02-02)3.产品标准《低碳钢热轧圆盘条》(GB/T701)《热轧低碳钢板及钢带》(JISG3131-1996)4.成分成分C Si Mn P S Alt 钢种Q195L ≤0.08 ≤0.10 0.25-0.50 ≤0.035 ≤0.035SPHC ≤0.15 ≤0.08 ≤0.60 ≤0.050 ≤0.050 ≥0.020 5.力学性能项目抗拉强度,MPa 断后伸长率,%钢种Q195L 315~390 ≥33SPHC ≥270钢带规格,mm1.2~1.6 1.6~3.2 ≥3.2 ≥27 ≥29 ≥31SPHC冷弯性能,弯曲角度180°,厚度<3.2mm的钢带内侧半径为零,厚度≥3.2的钢带内侧半径是厚度0.5倍,拉伸和弯曲试样取横向试样6.铁水要求成分钢种铁水温度(℃)铁水成分,%Si P SQ195L≥1250 0.4~0.8 ≤0.08≤0.035 SPHC ≤0.050 7.冶炼操作7.1转炉装入量52-59吨,加入废钢要纯净,以中型废钢为主.7.2炉渣碱度控制在 2.8-3.0,保证初期渣早化,过程渣化透,终渣作粘.7.3出钢温度温度钢种第一炉第二炉连浇Q195L ≤1700 ≤1690 ≤1680 SPHC ≤1700 ≤1685 ≤1675 7.4钢包温度温度第一炉第二炉连浇钢种Q195L ≤1650 ≤1640 ≤1630 SPHC ≤1640 ≤1625 ≤16157.5吹氩时间≥6min,出钢时间控制在2min以上。

7.6中间包温度Q195L中间包温度1560~1585℃,SPHC中间包温度1555~1575℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

N 2 0

P

转 炉终 点碳 , 用 R 采 H真空脱氧 、 强化连铸保护浇注等措施 , 解决 了低碳低硅 钢的钢水 可浇注性与脱氧合

金化 之间的矛盾 ,试制生产 S HCI P 万多 t ,性能完全满足用户要求 。 关键词 低 碳低硅钢 冶炼工艺 钢水可 浇性

Pr u t a t e a d pr c s flw ar on a d lw od c i pr c i n o e s o on c o c b n o

转炉 要求 合理 搭 配热铁 水 与废 钢 比例 , 采用 “ 高

表2

入 炉铁 水成分情况 ( ) % Mn

2 0

拉补吹”工艺 ,早 、中期重点作好造渣脱磷 ;补吹 不得 大于 1 ,确 保C T 次 — 协调 出钢 ,复 吹终点 必须 采

用后 搅工 艺 。转炉 冶炼 要求 终点 碳控 制在 一定 范 围 ,

制钢中碳硅含量 ,连铸重点保证铸坯表面质量 ,因

此 ,对工序都提出了对应要求。 41 R控制要求 .K 铁水必须进行脱硫处理并除渣干净 ,人炉铁水

硫要求不大于0 0 %,以减轻后工序硫负荷 。 .5 0 4 . 2转炉控制要求 、

・

l ・ 3

《 低碳低硅钢 S H P C冶炼工艺及生产实践 》

S e e he g, HeW ex a g h n Ti c n i in

( t lm kn coy f h nqn o dS e C . t. s e— a igatr o og i I n n t l o Ld) e f C gr a e

Ab t c T i p p r n r d c dt e p o u t n p a t eo PHC,w ih we ema u a t r db ec n e tr RH s r t h s a e t u e r d ci r c i f a i o h o c S h c r n f cu e yt o v r - h e

第5 4卷第 2期 20 1年 6月 l

专● 技 黾

Cl ECH SC T N0L 0GY

低碳低 硅钢 S H P C冶炼工 艺及 生产 实践

文敏 舒遗 一 王铎 李斌 沈铁成 何 维祥

( 钢股份公 司钢研所 ) 重 ( 重钢股份公司炼钢厂 )

摘

要

介绍 了重钢炼钢厂采用转炉 一R H精炼一 板坯连铸生 产低 碳低 硅钢 S H P C的工艺实践 。 通过控制

2 生 产 工艺及 主 要设 备

SH P C为一般 冲压用 ( 冷轧用 ) 热轧钢板 , 要求 其化学成分见表 1 其性能要求为 : e 2 0 P , m , R  ̄ 8M aR <

≤ 3 MPa。 A≥ 31 。 90 %

重钢 炼钢 厂设 计 10转 炉 3 ,平 均 出钢 量2 0, 8t 座 1t

r f i g s b a tn p o e s S me e i n — l c si g r c s . o me s r s n a a u e we e d p e t r s le h c n it e w e p u a i t , r a o t d o e ov t e o f c s l b t e n o r b l y i d o i ia in a d a ly n f P e x d z t n l i g o HC. P o o S S HC h d b e r d c d 1 , 0 n r l ma u a t r , t r p r e a a e n p o u e 00 0 t si ti - n f cu e i p o e t sc n o n a s i s t f en e s f h u t me s a i yt e d ec so r . s h ot

sl o t e i nse I i c SPHC

W e i n M n, S i i W a u hu Y y , ng D o, Li n Bi (rn n teR sac s t e f hn qn o n t l o t I d e l eerhI tu og ig rnadSe .Ld) oa S n itoC I eC

Ke y wor s l w c r o n w sl o te se l ma i g p o e s p u a i t d o a b n a d l ii n se l te — k n r c s o r b l y o c i

1 前 言

目前 国内外 对低 碳低 硅 钢 的需求 E益 增 大 ,重 l 庆周 边地 区市 场 需求 在 20 t 0万 / 年左 右 。根据 市 场需 求 ,重钢 股份 公 司炼 钢 厂于 2 1年 l月份 开始 试制 00 1

表 1 SP HC钢 的化 学成 分 ( ) %

S H 热轧卷板要求表面质量好 ,延伸率高。为 PC

了保证钢材有 良好 的冲压性能,低碳低硅钢的成分 控制要求严格 ,且要求化学成分稳定 ,其它残余元 素含量越低越好。 4 过 程控 制要 求 为了保证S H 热轧卷板机械性能 ,冶炼重点控 PC

配L 精炼炉 1 ,R 精炼炉1 ,板坯铸机3 F 座 H 座 台。低 碳低硅钢 的冶炼采用K 铁水脱硫一 一 R 转炉冶炼 R 精 炼… 一 铸板 坯 的生 产工 艺 。 H 连 3 技 术条 件

… 一

低碳低硅钢S H ,并于2 1年 1 PC 0 月份开始批量生产 , 1 当月产量突破 1 ,产 品性能完全满足用户需求 。 万t