板式输送机选型

刮板输送机设计计算及选型讲解

4.1刮板输送机输送能力的计算4.1.1工作面刮板输送机的输送生产能力计算刮板输送机输送能力Q 按下式计算:Q =3600Av ρ (4-1)式中 Q ——刮板输送机输送量(t/h ); A ——溜槽上物料装载断面(m 2); v ——刮板链条速度(m/s ); ρ——物料堆积密度(t/m 3)。

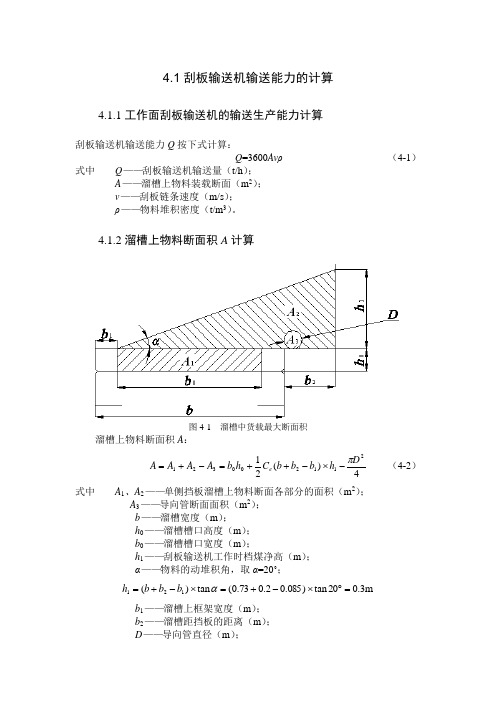

4.1.2溜槽上物料断面积A 计算图4-1 溜槽中货载最大断面积溜槽上物料断面积A :4)(21211200321D h b b b C h b A A A A e π-⨯-++=-+= (4-2)式中 A 1、A 2——单侧挡板溜槽上物料断面各部分的面积(m 2);A 3——导向管断面面积(m 2); b ——溜槽宽度(m ); h 0——溜槽槽口高度(m ); b 0——溜槽槽口宽度(m );h 1——刮板输送机工作时档煤净高(m ); α——物料的动堆积角,取α=20˚;m 3.020tan )085.02.073.0(tan )(121=︒⨯-+=⨯-+=αb b b hb 1——溜槽上框架宽度(m ); b 2——溜槽距挡板的距离(m ); D ——导向管直径(m );C e ——装载系数。

)(m 159.0 407.014.33.0)085.02.073.0(9.021087.056.022=⨯-⨯-+⨯⨯+⨯=AQ =3600×0.159×1.04×0.9=535(t/h)4.1.3刮板输送机上的物料断面面积的计算当给定工作面刮板输送机的生产能力,验算溜槽最大物料断面面积A':159.0119.09.004.136004003600=<=⨯⨯=='A v Q A e ρ(m 2)所设计的刮板输送机中部槽尺寸满足生产能力要求。

4.2刮板输送机水平弯曲段几何参数的计算工作面刮板输送机,随着采煤机的移动,需要整体逐段向煤壁推移,使工作面刮板输送机呈蛇形弯曲状态。

联系工作实际,叙述刮板输送机选型的内容与原则

刮板输送机是一种常见的输送设备,广泛应用于煤炭、电力、化工、建材等行业中。

在选型时,需要考虑多个因素,以确保所选的刮板输送机能够满足实际工作的需求。

选型的内容:

1. 输送能力:根据实际需要,选择具备足够输送能力的刮板输送机,以确保生产线的稳定运行。

2. 输送长度和宽度:根据生产现场的实际情况,选择适合的输送长度和宽度,以满足生产线的布局要求。

3. 链条类型和规格:根据物料特性和输送能力,选择适当的链条类型和规格,以确保设备的稳定性和可靠性。

4. 电机功率和减速器型号:根据输送能力和转速要求,选择合适的电机功率和减速器型号,以确保设备的动力性能和经济性。

5. 附件配置:根据实际需要,选择适当的附件配置,如料斗、支架、除尘器等,以提高设备的实用性和安全性。

选型原则:

1. 适用性:所选的刮板输送机应满足实际工作的需求,具备足够的输送能力和适应性。

2. 可靠性:设备的稳定性和可靠性是关键因素,应选择经过严格测试和验证的产品。

3. 经济性:在满足工作需求的前提下,应尽量降低设备的成本和维护费用。

4. 环保性:在选型过程中,应考虑设备的噪音、振动和排放等因素,

尽量选择低噪音、低排放的环保产品。

5. 安全性:设备的安全性能至关重要,应选择具有安全保护功能的产品,并确保设备在使用过程中符合相关安全标准。

总之,刮板输送机的选型需要综合考虑多个因素,包括输送能力、长度和宽度、链条类型和规格、电机功率和减速器型号等。

在选型过程中,应遵循适用性、可靠性、经济性、环保性和安全性的原则,以确保所选的设备能够满足实际工作的需求。

浅析综采工作面刮板输送机设计、选型方法

浅析综采工作面刮板输送机设计、选型方法发布时间:2021-06-29T11:10:35.650Z 来源:《基层建设》2021年第6期作者:杨旭光[导读] 摘要:文章分析了综采工作面基本参数的确定方法,阐述了工作面设备总体配套原则,进而分析了采煤机的基本参数的确定方法,在此基础上明确了刮板输送机设计、选型方法。

神东煤炭集团陕西神木 719315摘要:文章分析了综采工作面基本参数的确定方法,阐述了工作面设备总体配套原则,进而分析了采煤机的基本参数的确定方法,在此基础上明确了刮板输送机设计、选型方法。

关键词:综采工作面;基本参数;计算;设备;选型;配套前言综采工作面设备在进行设计和选型前,应当充分了解工作面地质条件,根据采区的地质条件确定采高、生产能力等参数,而不同的参数会影响到综采设备的设计情况,为此文章对综采工作面刮板输送机设计、选型方法展开了研究和探讨。

一、基本参数的确定1、工作面截深工作面截深的确定要根据煤层赋存、煤质及顶、底板特征、采煤机功率、刮板机运输能力、液压支架最大行程以及工作面支护方式等因素综合确定。

目前我国对于采高大于1.8m、煤质较硬、顶板不太稳定的煤层多采用0.5~0.6m的截深;顶板较稳定、地质构造简单、煤质较软的煤层多采用0.8~1.0m截深。

对于薄煤层来说,为提高工作面产量,在顶板较好的情况下,截深的增大有利于产量和生产率的提高。

总的说来工作面截深主要取决于顶板的破碎程度、煤质条件(过粘、过硬、夹矸)、瓦斯含量、支护能力等 2、工作面长度工作面长度根据地质(倾角、断层、瓦斯等)、设备、经济性等因素确定。

工作面长度L的选择可按下述计算进行:式中:Q——工作面日产,万t H——采高,m;γ——煤质容重,取γ=1.37t/m3; η——回采率,取η=98%;m——工作面日进尺,m,且有m=3n×B。

式中:n——每班进刀数;B——截深,m。

3、工作面走向长度单一工作面走向长度l可按下式进行计算:式中:l——工作面走向长度,m; Qy——工作面年产,万t;L——工作面斜长,m;H——采高,m;γ——煤质容重,取γ=1.37t/m3; η——回采率,取η=98%。

刮板输送机选型设计

刮板输送机选型设计指导老师:姓名:班级:——目录1、概述 (3)1.1刮板输送机的组成及工作原理 (3)1.2刮板输送机的类型与特点 (4)1.3刮板输送机的结构 (5)2、刮板输送机的选型设计计算 (13)2.1设计原始参数和要求 (13)2.2运输生产能力、电动机功率和刮板链强度计算的计算校核 (14)2.3最大铺设长度计算 (19)3.刮板输送机机头部和机尾部的设计 (20)4、刮板输送机的使用与发展 (21)4.1刮板输送机的安装、维护与启动 (21)4.2刮板输送机的发展状况 (22)参考文献 (24)感想 (24)1、概述1.1刮板输送机的组成及工作原理刮板输送机是一种以挠性体为牵引机构的连续输送机械,是目前长壁式采煤工作面唯一的运输设备。

其主要的组成部分有:机头部(包括机头架、电动机、液力耦合器、减速器、链轮组件等)、机尾部、中间部分(包括中部溜槽、过渡溜槽、刮板链组件)和附属装置(包括紧链器、铲煤板、挡煤板、电缆槽)。

图1—1所示为一部可弯曲刮板输送机,其工作原理为:由绕过机头链轮和机尾链轮的无极循环刮板链作为牵引机构,以溜槽作为承载机构,电动机经液力耦合器、减速器驱动链轮旋转,使链轮带动与之啮合的刮板链连续运转,将装在溜槽上的货载由刮板链从机尾运到机头处卸载。

图1—1一般的刮板输送机能在25°以下的条件下使用。

对于兼作采煤机轨道的刮板输送机,一般不超过10°,倾角再大时要采取防滑措施。

1.2刮板输送机的类型与特点(一)类型刮板输送机按机头卸载方式和结构分为端卸式、侧卸式和90°转弯刮板输送机。

按溜槽布置方式和结构分为重叠式和并列式、敞底式与封底式刮板输送机。

按单电机额定功率大小分为轻型(P≤75 kW)、中型(75 kW<P≤160 kW)和重型(P>160 kW)刮板输送机。

按刮板链的类型分为中单链型、边双链型和中双链型。

为使刮板输送机的生产实现标准化、系列化和通用化,我国制定了《矿用刮板输送机型式与参数》和《刮板输送机通用技术条件》。

BL系列鳞板式输送机

BL系列鳞板输送机BL系列鳞板输送机•作者:admin•来源:未知•发布日期:2013-04-28 10:32BL系列鳞板输送机产品概述:BL系列鳞板输送机是板式输送机的一种,广泛用于矿山、冶金和水泥等行业,是原料处理或连续生产过程中不可缺少的设备,对输送大块和尖锐的物料尤为适宜。

该系列输送机具有结构简单、运行可靠、使用寿命长,安装维修简单等特点,对物料粒度、块状、工作环境无特殊要求,运送单个物料(件)的重量可达70-120kg,输送机长度可达40-80米且允许25°倾角输送。

鳞板输送机可用于沿水平或倾斜方向由储仓向破碎机、输送机或其它工作机械输送各种块状或松散物料。

有轻型和重型之分。

本系列输送机适用于输送块粒及粉状物料,是水泥厂物料设备更新换代产品,常用于输送散状物料,也适应于锐利灼热物料的输送。

BL系列鳞板输送机是一种通用型固定式机械化输送设备,它用钢板做运载槽体可用于大量散状物料及单件重物的输送;尤其适用于大块的、沉重的、灼热的以及腐蚀性的物料,鳞板输送机用于铸造车间灼热铸件的输送并能在输送过程中同时完成清除浇冒口、冷却、干燥、加热、清洗及分类等工艺工程,广泛应用于机械、铸造、冶金、化工、建材、动力、矿山等工业部门。

BL系列鳞板输送机产品特点:鳞板输送机是一种固定的地面输送机,它可以沿水平、倾斜方向输送物料。

在冶金、煤碳、化工、汽车、电力、机械制造等行业被广泛应用。

其优点如下:1、用板链为牵引元件,不仅强度大、效率高、工作可靠,且可作为长距离输送(目前输送长度己达1000米),输送能力大,一些裙边式输送机的输送能力达每小时1000t以上;2、牵引链上可装各种结构的附件,以满足对不同物料的不同输送要求,实现各种连续工艺过程。

配上移行器后输送线布置灵活,这一性能是其它类型的输送机不可与之比拟的;3、与带式输送机相比,承托式输送机可在较大倾角和较小弯曲半径条件下输送物料。

板式输送机的倾的要求进行各种机架安装;5、机架(包括头架、尾架、中间支架和驱动装置架等)安装完毕后,进行轨道安装;6、安装传动链轮轴部件、拉紧链轮轴部件、链轮安装时应保证尽可能小的共面误差;链轮轴要相互平行;同一挂链条的链轮要保持在同一平面内避免歪斜和跳动。

刮板输送机设计计算和选型

刮板输送机设计计算和选型1.输送能力刮板输送机的输送能力是指单位时间内输送的物料质量或体积。

在进行输送能力的计算时,需要考虑物料的密度、颗粒大小、输送速度等因素。

常用的计算方法有图表法、经验公式法和尺寸参数法。

图表法是指根据实际使用经验,根据物料的种类和输送量直接查找输送能力表;经验公式法是根据实际使用经验,通过数学公式计算输送能力;尺寸参数法是根据输送机的尺寸参数和物料性质,通过计算机进行模拟计算。

根据具体的物料和工艺要求选择合适的计算方法,以确保输送机满足项目需求。

2.输送距离输送距离是指刮板输送机输送物料的起点和终点之间的直线距离。

输送距离会直接影响到输送机的选型和设计。

长距离的输送需要考虑输送机的结构强度和承载能力,同时还要考虑输送过程中的阻力和能耗。

对于长距离的输送,可以采用分段设计的方式,将整个输送距离分成若干段,每段都采用不同的输送机。

3.电机功率刮板输送机的运行需要驱动电机的功率。

电机功率的大小受到输送机的设计参数、物料特性以及输送能力的影响。

常用的电机功率计算公式为:P=(Q×H×η)/367,其中P为电机功率,Q为输送能力,H为输送高度,η为输送机的综合效率。

根据项目要求和电机的选型范围,选择合适的电机功率。

4.外形尺寸刮板输送机的外形尺寸直接影响到安装和使用的方便性。

在设计计算中,需要考虑输送机的总长度、宽度和高度。

通常,选择合适的尺寸需要结合现场的空间条件和使用要求。

同时,还需要考虑输送机的组装和维护的方便性,尽量减少零部件的数量和重量。

在选型时,还需要考虑刮板输送机的供应商和制造商的资质和信誉。

成熟的制造商通常具有丰富的经验和完善的售后服务,能够提供合适的选型和技术支持。

总之,刮板输送机的设计计算和选型需要考虑输送能力、输送距离、电机功率和外形尺寸等因素,同时需要结合具体的物料特性和实际使用条件进行综合考虑,才能选择合适的设备。

刮板输送机的选型计算

刮板输送机的选型计算一、输送能力及溜槽断面的校核1、刮板输送机输送能力,按连续运行方式进行计算,其公式为Q=3600FФrv(t/h)式中F=货载最大横断面积,m2F=F1+F2F1=b×h=0.9×0.129=0.1161㎡b=0.45×0.577=0.26㎡F2=tg2F=0.1161+0.26=0.3761㎡P—货载在溜槽中的动堆积角,对原煤p=20º~30ºФ—货载的装满系数,Ф=0.65~0.9r--货载的散集容重,t/m3,对原煤r=0.85~1.0t/ m3v—刮板输送机链速,m/sQ=3600×0.3761×0.85×0.9×1.3=1346.5t/h2、刮板输送与采煤机配套使用时,输送机的输送能力Q不得小于采煤机的生产能力Qc,即Q≥Qc=60B•Hv′vc(t/h)式中B—采煤机截深,mH—采煤机采高,mv′--原煤容重,t/ m3,一般v′=1.2~1.5t/ m3vc—采煤机牵引速度,m/min3、当给定输送机生产能力Q,验算溜槽最大货载断面时,按下式计算 F=υ'Φr 3600Q (m2)(5-1-4) 式中v ′--输送机对采煤机的相对速度,按下式计算 v ′=v ±60vc (m/s) 式中±号选取原则是:当刮板链与采煤机运动方向相反时取“+”号,相同时取“-”号二、电动机功率的校核输送机电动机功率的大小要根据工作面倾角、输送机铺设长度和输送量的大小等具体条件决定,其关系式为:N 0=()[]ηυβωββω1000L cos 2q sin cos q K K K 021'+±⋅⋅(KW) 式中q —货载每米重力,N/m ,按下式计算 q=υ3.6g Q ⋅(N/m) q 0—刮板链每米重力,N/mQ —输送量t/hK —电动机功率备用系数,K=1.15~1.2K 1—刮板链绕过两端链轮时的附加系数,K 1=1.1K 2—输送机水平弯曲时附加阻力系数,K 2=1.1L —刮板输送机铺设长度,mV —链速,m/sω—货载在溜槽中运行阻力系数ω′--刮板链在溜槽中运行阻力系数运行阻力系数与输送机的结构、货载在溜槽中的断面、货载性质、块度、湿度、卸载方式、底板情况、溜槽铺设质量、链速以及底链回煤情况等多种因素有关,一般要根据具体情况通过试验测定。

刮板输送机选型

刮板输送机选型一、初选刮板输送机综采工作面一般均使用重型可弯曲刮板输送机,其中有单链、双中心链、双边链等几种类型。

根据刮板输送机选型的基本原则和产品说明书介绍的技术特征及其使用条件来选择型号(并参考下面计算的运Q ')。

产品说明所列铺设长度一般均为水平长度货一定倾角煤层(如10°)向下运煤时的铺设长度,实际上各工作面长度和煤层倾角、煤层厚度等条件各不相同,所以确定了型号后需要验算所选刮板输送机的运输生产能力、电机功率及刮板链强度,并确定每台刮板输送机驱动电机的数量。

二、运输能力的验算1、 按采煤机生产能力计算刮板输送机的运输能力:运Q '=60⋅q V ⋅H ⋅J ⋅γ⋅1K ⋅2K 3K 〔T/h 〕 式中:⋅γ------煤的容量,1.353/m T ;⋅q V ⋅H ⋅J ------同前(⋅q V =3~5m/min ;⋅H ------平均采高,〔m 〕); ⋅1K ------装载不均匀系数,一般取1.5;⋅2K ------采煤机和运输机同向运输时的修正系数。

⋅2K =)/(00q V V V -,0V 为刮板输送机链速(查附录二);3K ------运输倾角和运输方向的系数。

见表3-1。

按此式计算的运Q '是要刮板输送机运走的煤量(小时生产能力)。

2、 按刮板输送机的工作状况及有关参数计算输送能力:主要是根据已选定的输送机技术特征,验算是否能够满足所要求的运输能力。

运Q ''=3.6·⋅q 0V 〔T/h 〕 式中:⋅q ------输送机单位长度上货载重量,〔Kg/m 〕;⋅q =1000·F 0γϕ⋅⋅F------货载断面积,〔2m 〕。

F=1F +2F 计算参考图3-1;1F ------溜槽承载段横截面积。

查特征表(查不到可近似计算);2F ------原煤在溜槽中的动堆积面积;α'------原煤动安息角,一般取20°;ϕ------装满系数,见表3-2;0γ------煤的松散容重,0.85~1.03/m T 。

提运选型设计

等重尾绳

Fjmax Q Qz g pn1(H h0 Hh ) Fjmax Fjc Q Fjc

重尾绳

Fjmax Q Qz g pn1h0 n2q(H Hh ) Fjmax Fjc Q H Fjc

轻尾绳

Fjmax Q Qz g pn1(H h0) n2qHh Fjmax Fjc Q H Fjc

未经过筛分 已筛分

普通分层帆布带 钢绳芯输送带 ●输送带垂度校核

m=Biσ/Fmax m=St·B /Fmax

Fzhmin

q qd

l

'2 g

g

c

osβ

8 ym ax

ymax ≤0.025lg'

Fzhmin ≥5 q qd lg' g cosβ

Fk min ≥5qdlg ''g cosβ

倾斜向上运输时ψ =0.6~0.9: 倾角<5º, ψ =0.9;

倾角5º~10º, ψ =0.8;

倾角>15º, ψ =0.6 )

γ ——货载的松散密度,kg/m3;

v ——刮板链的运行速度,m/s。

Q

} A0 3.6v

Q Qc

A0

Qc

3.6v

● 利用牵引力计算来选择电动机功率 1).牵引力计算

(4)货载松散密度 γ ,对于γ =0.8 ~ 1.0t/m3;

(5)货载在输送带上的堆积角α,对 煤 α =30°;

(6)货载的块度 a 。

ρ

2.选型

●输送带带宽B的计算

按输送机的输送能力 : Q=3.6Avγ

Q≥Q1

B≥f(Q1)

按块度计算

B≥2amax+200 mm B≥3.3aP+200 mm ●输送带强度校核

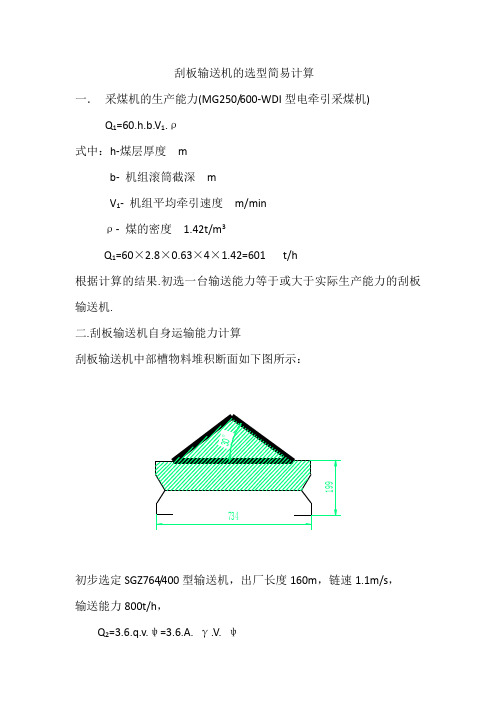

刮板输送机的选型简易计算

刮板输送机的选型简易计算一.采煤机的生产能力(MG250/600-WDI型电牵引采煤机) Q1=60.h.b.V1.ρ式中:h-煤层厚度mb- 机组滚筒截深mV1- 机组平均牵引速度m/minρ- 煤的密度 1.42t/m3Q1=60×2.8×0.63×4×1.42=601 t/h根据计算的结果.初选一台输送能力等于或大于实际生产能力的刮板输送机.二.刮板输送机自身运输能力计算刮板输送机中部槽物料堆积断面如下图所示:初步选定SGZ764/400型输送机,出厂长度160m,链速1.1m/s,输送能力800t/h,Q2=3.6.q.v.ψ=3.6.A. γ.V. ψ式中:q- 输送机单位长度上的货载质量Kg/mV- 刮板链运行速度m/sA-运行物料断面积m2(0.13-0.16)γ-物料的散碎密度Kg/m3(830-1000)ψ-装满系数(0.75-0.9)Q2=3.6×0.15×1000×1.1×0.9=534 t/h其中q也可简化计算:q===151 kg/m输送能力满足要求应Q1<Q2,如满足运输地点的设计生产率,但不满足采煤机的生产能力,应降低采煤机的牵引速度控制产出量。

三.运行阻力计算(1)在重段直线段阻力计算F zh=qLg(wcosβ±sinβ)+q O Lg(w1cosβ±sinβ) N或F Zh=(qw+q1w1)Lgcosβ±(q+q1)LgsinβF Zh=150×175×10×(0.8×cos4o-sin4o)+52×175×10×(0.4×cos4o-sin4o)=191177+29963=221140 N(2). 在空段直线段阻力计算F k=q0Lg(w1cosβ(-或+)sinβ) NF K=52×175×10×(0.4×cos4o+sin4o)=42659 N式中正负号的使用:当刮板链在该段的运行方向是倾斜向上时取“+”号.倾斜向下时.取“-”号。

第三章刮板输送机3选型设计

第三章刮板输送机3选型设计1.选型依据刮板输送机是常用的物料输送设备之一,广泛应用于矿山、冶金、化工、建材、粮食等行业。

选型设计是确保输送机性能满足生产要求的重要步骤。

本章将根据物料特性、工艺要求、环境条件等因素,选取合适的刮板输送机型号。

2.物料特性本次选型设计的物料是煤矸石,煤矸石的物料特性如下:(1)颗粒度较大,一般为10-300mm;(2)湿度较高,一般为10-20%;(3)具有一定的粉尘性。

3.工艺要求根据生产线的要求,刮板输送机需要具备以下工艺要求:(1)输送能力:根据生产线的产量要求,选择合适的输送能力;(2)连续工作:输送机需要能够连续工作,确保生产线的持续运行;(3)耐磨性:由于煤矸石颗粒较大,输送机的刮板和输送槽需要具备良好的耐磨性;(4)密封性:考虑到物料具有一定的粉尘性,输送机需要具备良好的密封性,避免粉尘外泄。

4.环境条件根据工作场所的实际环境条件,选型设计需要考虑以下因素:(1)温度:根据环境温度,选取合适的材质和控制方式,确保输送机正常工作;(2)湿度:考虑到湿度较高,选用防锈、防腐材料,以延长输送机的使用寿命;(3)粉尘:采取合适的防尘措施,确保环境清洁和操作员的健康安全。

5.选型方案综合以上要求,初步选取以下三种刮板输送机型号进行比较和评估。

型号1:TGSS型刮板输送机该型号刮板输送机具有以下特点:(1)输送能力大、速度较快,适用于高产量要求的生产线;(2)采用高强度耐磨材料制造,具有较好的耐磨性和耐腐蚀性;(3)可靠的密封设计,有效控制粉尘外泄,保护工作环境。

型号2:TGS型刮板输送机该型号刮板输送机具有以下特点:(1)输送能力中等,适用于中等产量要求的生产线;(2)选用优质钢材制造,表面经过特殊处理,具有较好的耐磨性和防腐性;(3)采用密封输送槽,减少粉尘外泄。

型号3:TGW型刮板输送机该型号刮板输送机具有以下特点:(1)输送能力较小,适用于较小产量要求的生产线;(2)选用优质铸铁材料制造,具有较好的耐磨性和耐腐蚀性;(3)采用密封输送槽和密封刮板,有效控制粉尘外泄。

刮板输送机设计计算及选型讲解

刮板输送机设计计算及选型讲解刮板输送机输送能力的计算工作面刮板输送机的输送生产能力计算Q按下式计算:=3600Avρ (4-1)Q——刮板输送机输送量(t/h);A——溜槽上物料装载断面(m2);v——刮板链条速度(m/s);ρ——物料堆积密度(t/m3)。

溜槽上物料断面积A计算4-1 溜槽中货载最大断面积A:)(21211200321DhbbbChbAAAAe (4-2)A、A2——单侧挡板溜槽上物料断面各部分的面积(m2);A——导向管断面面积(m2);b——溜槽宽度(m);h——溜槽槽口高度(m);b——溜槽槽口宽度(m);h——刮板输送机工作时档煤净高(m);α——物料的动堆积角,取α=20?;3.020tan)085.02.073.0(tan)(21bbbhb——溜槽上框架宽度(m);b——溜槽距挡板的距离(m);D——导向管直径(m);C——装载系数。

(m159.007.014.33.0)085.02.073.0(9.021087.056.022A=3600×0.159×1.04×0.9=535(t/h)刮板输送机上的物料断面面积的计算A':.0119.0.004.136004003600AvQAe(m2)刮板输送机水平弯曲段几何参数的计算随着采煤机的移动,需要整体逐段向煤壁推移,使工作4-2所示。

4-2 刮板输送机水平弯曲段示意图弯曲段曲率半径R的计算R:0sin2alR (4-3)R——弯曲段曲率半径(m);α'——相邻溜槽间的偏转角度(?);l——每节溜槽长度(m)。

.283sin25.1R(m)弯曲段长度L的计算L:(4-4)L——弯曲段长度(m);a——刮板输送机一次推移步距(m)。

.86.065.286.042L(m)L=8.27m的计算值。

弯曲段对应的中心角α的计算:202arcsinLa(4-5)——弯曲段对应的中心角,一般用弧度表示(rad)。

煤矿各种刮板输送机型号及技术参数

煤矿各种刮板输送机型号及技术参数普采型刮板输送机型号输送能力设计长度装机功率链速刮板链型式链条规格中部槽规格 SGB420/17 SGB620/40T 150t/h 100m 40KW 0.86m/s 边双链Φl8×64 1500×620×180 SGB620/80T 150t/h 160m 2×40KW 0.86m/s 边双链 4)18×64 1500×620×18080t/h 50m 17KW 0.78m/s 边双链中14×50 1200×420×150 SGZ730/320刮板输送机该机为前部刮板输送机,中部槽采用优质合金钢铸造挡板、铲板槽帮与高强度耐磨中板焊接而成的整体结构,提高了强度,增加了可靠性,与采煤机、液压支架、转载机及电控箱装置配套。

实现回采工作面的落煤、装煤、运煤、推溜和顶板支护等工序的综合机械化采煤。

设计长度一一一一 200m适用于煤矿井下缓倾斜、中厚煤层回采工作面。

是高产、高效综采机械化采煤工作面理想运输设备。

输送量一……… 700t/h刮板链速一一一… O.93m/s电机功率………… 2×160kW工作电压………… 660/1 140V圆环链规格一………(p26×92mm最小破断负荷一一……850kN刮板间距一一一一 1 104mm中部槽…___一一 1500×730×275mm减速器传动比………… 39 737:1减速器冷却方式…………水冷整机弯曲性能……一…水平±1°,垂直±3。

等离子熔覆合金陶瓷高耐磨刮板输送机系列1、完全兼容传统刮板输送机,用户可以像使用普通刮板输送机一样安装使用,而不必花费时间去熟悉新的安装工艺;2、整机系统达到最佳配合,使整机寿命大大延长;使用寿命是普通刮板输送机的2倍以上;3、熔覆层坚硬光滑,摩擦系数小,使输送机整体运行阻力减小,能耗降低,无挤链压溜现象发生。

提升机与刮板输送机选型设计

摘要本设计主要对矿井生产所用的提升机械设备和运输机械设备选型进行的一次合理选择。

矿井提升设备的任务是沿井筒提煤、矿石、矸石,下放材料,升降人员和设备。

本设计通过选容器型号、钢丝绳、提升机、天轮来叙述提升机的设备选型。

在矿井提升中,应根据不同的用途,选用合适的钢丝绳,扬长避短,充分发挥它们的效能为此必须对其结构、性能及选择计算方法予以了解。

矿井运输设备(刮板输送机)的任务是用于缓倾斜回采工作面中运输煤炭,也可用作采区顺槽与上下山、辅助巷、联络眼、采区平巷以及掘进工作面的运输设备。

本设计通过1、输送机运输能力;2、输送机运行阻力和电动机功率的验算;3、刮板链的强度计算;来叙述刮板输送机的设备选型斜井箕斗提升具有生产量大,装卸载机械化等有点为此,必须掌握矿井提升设备和运输设备的结构、工作原理、性能特点、选择设计、运转理论等方面的知识,以做到选型合理,正确使用与维护,使之安全、可靠、经济的运转。

关键词提升机;钢丝绳;刮板输送机;原始条件一、提升设备的选型矿井年产量:AN=60(万吨/年)筒斜长: L=520m井筒倾角: α=30°采用斜井箕斗提升选用JX-6型后卸式箕斗提升不均衡系数:C=1.25提升富裕系数:2.1af矿井工作制度:年工作日300d,生产作业时间为14h/d 二、运输设备的选型矿井年产量:AN=15(万吨/年)筒斜长: L=200m井筒倾角: α=18°运输地点:综采工作面矿井工作制度:年工作日300d,生产作业时间为14h/d提升设备选型一、一次提升量1、每小时提升量t t b A Ca A sr n f s 214143006000002.125.1=⨯⨯⨯==2、一次提升循环时间s T 计算s u L T p s 2.9883.6568=+=+=θ 式中:L----提升斜长,m m L L L L zh sh s 5685202325=++=++=S L ---卸载段斜长,m sh L ---斜井井筒斜长,m zh L ----装载段斜长,mθ---装卸时间,s; Q ≤6t 时取8s ,Q >6t 时取10sp u -----平均提升速度,一般s m u u m p /,)9.0~75.0(=3、每小时提升数7.362.9836003600===s s T n 4、一次提升量t n A m s s 8.57.36214===JX-6后卸式箕斗技术规格选用JX-6后卸式箕斗满足该矿生产任务二、选用钢丝绳1.计算条件:钢丝绳最大悬垂长度:m H c 568= 箕斗自重:kg m z 4496= 载重:kg m 6000= 井筒倾角:α=30° 容器运行阻力系数:01.01=ω钢丝绳运行与托辊和地板间的阻力系数:40.02=ω(1)初选型号:6x19(2)Ⅰ号钢丝绳(3)钢丝表面状况光滑(4)初选抗拉强度Mpa B 1550=σ (5)安全系数5.6=物a m 2.计算每次长的质量()()249kg/100m 2.49kg/m 30cos 4.030sin 5685.61015501011)30cos 01.030(sin 600044961)cos (sin 1011)cos )(sin (n 662611s =≥︒⨯+︒⨯-⨯⨯⨯︒⨯+︒⨯+⨯=+-⨯++≥--αωασαωαL m m m m aBz p 3、选取钢丝绳GB1102-74绳6X19股(1+6+12)4、验算安全强度()()()()()()5.6877.630cos 4.030sin 5688.974.230cos 01.030sin 8.9600044961449000cos sin cos sin 211安全系数≥=︒⨯+︒⨯⨯⨯+︒⨯+︒⨯⨯+⨯=++++=αωααωαgL m g m m n Q m p z c pa 选定钢丝绳型号:6X19-274-1550-光-I-交互捻GB1102-74三、提升机选择1、 提升机滚筒的直径确定用于安装地面提升机:80d D ≤D ≤δ1220 式中D---------滚筒的计算直径,mm; d---------已选定的钢丝绳直径,mm; δ----钢丝绳中最粗钢丝的直径,mmmmD mmD 21608.1120022402880=⨯≥=⨯≥初选用2JK-3/30E 双滚筒提升机,滚筒直径D=3m 、宽度B=1.5m 、传动比i=30、最大速度s m v ⋅=82.3max 、最大静拉力KN F j 130max =、最大静拉力差KN F c 80max = 2、滚筒宽度计算()εππ+⎥⎥⎦⎤⎢⎢⎣⎡+++=d D k D H B p )34(30式中d-----钢丝绳直径,mm K------缠绕层数;P D ----平均缠绕直径,mm()()mm B 9262286.302314.32300014.33430520000=+⨯⎥⎦⎤⎢⎣⎡⨯⨯⨯⨯+++=3、 校验最大静张力和最大静张力差()()()()()()KNKN N gL m m m g n F p z j c 13023.6543.6523030cos 4.030sin 5688.974.230cos 01.030sin 449660008.91cos sin cos sin 2111max ≤==︒⨯+︒⨯⨯⨯+︒⨯+︒+⨯⨯=++++≥αωααωα()()()()()()()()KNKN N g m n gL m m m g n F z c p z c 8095.3564.3595530cos 01.030sin 8.94496130cos 4.030sin 5688.974.230cos 01.030sin 449660008.91cos sin cos sin cos sin 112111jc ≤==︒⨯-︒⨯⨯⨯-︒⨯+︒⨯⨯⨯+︒⨯+︒+⨯⨯=--++++≥αωααωααωα所选提升机是适合的2JK-3/30E 双滚筒提升机参数四、计算天轮1. 天轮选择 d D 801≥δ12001≥D 式中D---------滚筒的计算直径,mm; d---------已选定的钢丝绳直径,mm; δ----钢丝绳中最粗钢丝的直径,mmmmD mmD 21608.1120022402880=⨯≥=⨯≥选择TSG162500、天轮直径2500mm 、绳槽半径16mm 、适用于钢丝绳直径范围27mm – 29mm运输设备选型一、运输能力的计算1、每小时运输量:h t t b A Q s r n /7.35143001500000=⨯==初选用SGB620/110型刮板输送机2、刮板输送机的小时运输能力h t u F Q /8.3219.011116.036003600=⨯⨯⨯==ϕρ式中:F----刮板输送机溜槽中货载断面积,2m ;ρ----货载的松散的密度,3/m tu -----刮板链运行速度,s m /ϕ-----货载装满系数验算运输能力:3.197.358.3210>==Q Q 二、运行阻力重载段直线总阻力:()()()()NLg q q Lg q q W e l l zh 1.96537sin 8.92006.644.10012cos 8.92004.06.66.044.100sin cos =⨯⨯⨯+-︒⨯⨯⨯⨯+⨯=+-+=βββωω空载段运行总阻力:()()NLg q W e k 1.891318sin 18cos 4.08.92006.6sin cos 1=︒+︒⨯⨯⨯⨯=+=ββω 式中:q----单位长度上的装煤质量,m kg /;m kg F q /44.1009.01116.010001000=⨯⨯==ρ; e q ----刮板链单位长度质量,m kg / ;L------刮板输送机的长度,m ;ω-----煤在槽内运行的阻力系数;e ω-----刮板链在槽内的运行阻力系数;β------刮板输送机的铺设倾角;由于采用重载段向下运行采用“+”,空载段向上运行采用“-”;三、牵引力计算由“逐点计算法”得N S S 400020002min 1=⨯==N W S S k 1.129131.8913400012=+=+=N S S 9.136871.1291306.106.123=⨯==N W S S zh 1102251.965379.1368734=+=+=式中:1S -----最小张力点主动链轮的牵引力()()N W W W k zh 2.1159951.89131.965371.11.10=+⨯=+=四、电动机功率电动机最大功率KW u W N d 4.11785.0100086.02.1159951000/0=⨯⨯==η 式中η------传动装置效率(包括减速器及液力耦合器)85.0~8.0=η 电动机最小功率KW g L q N e e 7.1285.010018cos 8.94.02006.621.1100/cos 21.1min =⨯︒⨯⨯⨯⨯⨯⨯=⨯=ηβω 刮板输送机电机容量KW N k N d d 8.1404.1172.10=⨯==初选电动机功率<N N d ,故满足五、刮板链强度验算2.49.41102251032085.02/23max≥=⨯⨯⨯==S S k p λ 式中k -----刮板链安全系数;λ-----双链负荷不均匀系数,采用圆环链85.0=λ;p S ----一条刮板链的破断拉力;m ax S ----最大张力点的张力;验算刮板链的安全系数大于规定安全系数故采用SGB620/110型刮板输送机。

刮板输送机选型解读

摘要 (1)Abstract (2)第一章概述 (3)1.1刮板输送机的基本组成及工作原理 (3)1.2刮板输送机的类型、适用范围与特点 (4)1.3刮板输送机型号的组成及排列 (5)1.4刮板输送机的发展趋势 (5)第二章刮板输送机的结构与功能 (9)2.1机头部、机尾部 (9)2.2中间部 (14)2.3附属装置 (18)第三章刮板输送机的选型计算法则 (21)3.1运输能力的计算 (21)3.2运输阻力的计算 (23)3.3牵引力与电动机功率的计算 (25)3.4刮板链强度的验算 (29)第四章刮板输送机的选型计算 (38)4.1原始数据 (38)4.2运输能力计算 (38)4.3运输阻力计算 (32)4.4电动机功率的计算 (33)4.5刮板链强度的计算 (33)4.6主要部件清单 (34)参考文献 (35)致谢 (36)内容摘要刮板输送机是一种挠性牵引的连续输送机械,是为采煤工作面和采区巷道运煤布置的机械。

它的牵引机构是刮板链,承载装置是中部槽,刮板链安装在中部槽的槽面。

中部槽沿运输路线全线铺设,刮板链绕经机头、机尾的链轮接成封闭形置于中部槽中,与滚筒采煤机和输送机推移装置配套,实现落煤、装煤、运煤及推移输送机械化。

沿输送机全长都可向溜槽中装煤,装入中部槽中的煤被刮板链拖拉,在中部槽内滑行到卸载端卸下。

一般的刮板输送机能在25°以下的条件使用。

刮板输送机在使用中要受拉、压、弯曲、冲击摩擦和腐蚀等多种作用,因此,必须有足够的强度、刚度、耐磨和耐腐蚀性。

由于它的运输方式是物料和刮板链都在槽内滑行,因此运行阻力和磨损都很大。

但是,在采煤工作面运煤,目前还没有更好的机械可代替,只能从结构上、强度上和制造工艺上不断研究,使它更加完善、耐用。

刮板输送机是与大型综采工作面设备配套使用的液压支架、采煤机,完成把工作面采煤机采下的煤输送、转运到后续运输设备上的任务,并提供相应的连接手段。

本刮板输送机与MG300/700-WD采煤机配套使用,运量可达800t/h,技术先进,工作可靠,是大型综采配套设备的优秀机型。

采煤工作面刮板输送机选型计算

采煤工作面刮板输送机选型计算工作面刮板输送机选型需满足三个方面要求:一是运输能力与采煤机生产能力相适应;二是外型尺寸和牵引方式与采煤机相匹配;三是运输机长度与工作面长度相一致。

对于综放回采工作面,前、后刮板输送机应考虑工作面的采放比,并与工作面采煤装备相配套。

(1)前刮板输送机前刮板输送机的运输能力应不低于采煤机的最大割煤能力,故前刮板输送机的运输能力为:Q q ≥K·Q max式中:K—能力富裕系数,取1.2Q q ≥1.2×237.6=285.1t/h(2)后刮板输送机前、后刮板输送机之间的配套主要取决于回采工作面的采放比。

15号煤层开采厚度为6.23m ,采煤机的切割高度一般为2.5m ,放顶煤的高度为3.73m 左右,采放高度比为1:1.5。

后部刮板输送机的能力应与放煤能力相适应。

工作面平均放顶煤速度按下列经验公式计算:式中:V f —工作面平均放顶煤速度,m/min ;L f —工作面放顶煤长度,125m ;L—工作面长度,135m ;L S —刮板输送机弯曲段长度,45m ;L m —采煤机两滚筒中心距,取15m ;t d —采煤机的反向时间,取5.0min ;132t t t V L L L L V dt d C m S ff -++++=t dt —工作面端头作业时间,取40.0min ;t 1—工作面放顶煤辅助工序时间,取30.0min ;V C —采煤机平均割煤速度,1.38m/min 。

=-+⨯++⨯+=0.300.400.531.3815452135125V f 0.63(m/min) 工作面平均放顶煤能力为:Q f =60H f ·B·C f ·γ·(1+C g )·V f 式中:Q f —工作面平均放顶煤能力,t/h ;H f —放顶煤高度,3.73m ;B—采煤机滚筒截深,0.63m ;C f —顶煤的采出率,取85%;γ—煤的视密度,1.40t/m 3;C g —放顶煤的含矸率,取10%;V f —工作面平均放顶煤速度,0.63m/min 。

刮板输送机设计计算及选型

刮板输送机设计计算及选型一、设计计算1.输送能力计算:Q=(S×V×K)/1000其中,Q为输送能力(t/h);S为输送带的有效宽度(m);V为带速(m/s);K为输送能力修正系数。

2.功率计算:P=(Q×H×f×η)/1000其中,P为功率(kW);Q为输送能力(t/h);H为提升高度(m);f为输送带所承受的摩擦力(N/t);η为机械效率。

传动功率是传动设备传递的功率,通常根据传动装置的类型进行计算。

3.输送带选择:对于刮板输送机的输送带,其选择应考虑物料的性质、输送能力和工作环境等因素。

主要包括以下几个方面:(1)带材性能:包括耐磨性、耐拉强度和耐热性等。

(2)带面结构:一般分为平面、凸起和防滑等,根据物料的粘附性选择合适的带面结构。

(3)带宽:根据输送能力来选择合适的带宽。

(4)带速:根据物料的流动性和输送能力来选择合适的带速。

(5)连接方式:常用的连接方式包括机械连接和热连接,根据实际情况选择。

二、选型过程1.确定输送要求:首先要确定需要输送的物料种类、输送能力、输送距离和工作环境等,这些参数将对刮板输送机的选型和设计产生直接影响。

2.选择适当的型号:根据输送要求,选择符合要求的刮板输送机型号。

需要考虑的因素包括输送带宽度、输送能力、驱动功率和输送线路的布置等。

3.进行设计计算:根据选定的型号,进行刮板输送机的设计计算,包括输送能力计算、功率计算和输送带的选择等。

4.结构优化:根据实际情况,对刮板输送机的结构进行优化,比如减少零件数量、提高刚度和稳定性等,以提高输送效果和使用寿命。

5.选用合适的电机和传动装置:根据驱动功率和工作条件,选择合适的电机和传动装置,确保刮板输送机正常工作。

6.考虑维修和维护:在选型过程中,还要考虑刮板输送机的维修和维护方便性,包括易损件的更换和维护通道的设置等,以提高刮板输送机的使用效率和维修便利性。

以上是刮板输送机设计计算和选型的基本过程,根据具体的工程要求和选型标准,还需要进行详细的计算和分析,以确保刮板输送机的正常运行和使用效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

板式输送机

㈠式输送机的分类:

板式输送机的结构型式多样.按JB2389-78的规定, 板式输送

一般可按下述分类:

⑴按输送机的安装形式可分为固定式和移动式;

⑵按输送机的布置形式可分为水平型(a)、水平-倾斜型(b)、倾斜型

(c)、倾斜-水平型(d)、水平-倾斜-水平型(e) 、综合型(f);

⑶按牵引构件的结构型式可分为片链式、冲压链式、铸造链式、

环链式及模锻可拆链式等;

⑷按牵引链的数量可分为单链式和双链式;

⑸按底板的结构型式可分为鳞板式(有挡边波浪器, 无挡边波浪器, 有挡边深型等)和平板式(有挡边平型和无挡边平型等);

⑹按输送机的运行特征可分为连续性和脉动式;

⑺按驱动方式可分为电力机械驱动式及液力驱动式.

⑻按链条的运行方式可分为垂直地链和环型地链.

㈡主要部件(以垂直地链为例):

1-驱动装置 2-头轮装置 3-机架 4-尾轮装置 5-输送板

6- 牵引链

⑴驱动装置:

由于板式输送机的速度低,只靠减速器不易满足大速比的要求,因此,一般均采用综合式,即除减速机外,还需配置如链轮、齿轮、V带等减速设备构成的开式传动机构.

在一般情况下, 板式输送机大多采用单一速度.当运输工艺有变速要求时,可在减速装置中安设变速机构或采用变频电机变速.

板式输送机多采用单驱动,只有对特别长 (200M以上) 的重载输送机,才采用多点驱动.

⑵头轮装置:(单链式图例)

输送机的头轮装置由轴、轴承座、牵引链链轮、安全销、驱动链轮等组成.

⑶支架:

板式输送机的机架有头轮装置支架、尾轮装置支架、中间支架、凸弧段支架和凹弧段支架等. 输送机中间的供滚轮行走用的水平支承轨道,一般每4-6M制成一节.

⑷尾轮装置:(单链式图例)

输送机的尾轮装置由轴、张紧装置、牵引链链轮等组成.

①张紧装置:

张紧装置按结构型式可分为普通式张紧装置、螺旋-弹簧式张紧装置、蜗轮蜗杆张紧装置等几种型式. 张紧行程一般有200、320、500和800mm四种.

⒈普通式张紧装置:

普通式张紧装置由调节丝杆、支架、带滑槽轴承座等组成.

⒉螺旋-弹簧式张紧:

螺旋-弹簧式张紧装置由调节丝杆、弹簧、支架、带滑槽轴承座、行程开关等组成.有压缩弹簧张紧装置﹑蜗卷弹簧式张紧装置两种.

⒊蜗轮蜗杆式张紧装置:

蜗轮蜗杆式张紧装置由调节丝杆、支架、带滑槽轴承座、蜗轮蜗杆

等组成.

⑸输送板(略)

⑹牵引链:

①片式链(直板滚子输送链):

1.按滚子的结构型式分:

(a).S型滚子链、(b).P型滚子链、(c).F型滚子链、(d).B型链条、(e).空心

销轴链条

2. 按链条附件的结构型式分: K型附件和H型附件

(a).K型附件分K1型附件、K2型附件、K3型附件(注: 附件可在链条的一侧

或两侧及内外链节上按需要配置.)

(b).H型附件

3.链条的标准:

我国在1987年发布了GB/T8350-1987标准<<输送链、附件和链轮>>,这一标准等效采用相应的国际标准ISO/1977/I、II和III<<输送链、附件和链轮>>.

标准规定了实心销轴的12档规格、91种输送链条与空心销轴的4档规格.具体尺寸参数见表1与表2及表3.

注:A.链号由字母与数字组成,字母M表示实心销轴,数字表示由千牛顿(KN)计的极限拉伸载荷.

B.节距栏中带X号者,仅用于B型和S型链条.

4.标准规定输送链的标记方法为:

链号-滚子型式-节距×整链链节数-附件型式-标准号

如标记为M80-F-100×80 K1 GB8350-1987的链条表示符合GB8350-1987标准, 链号为M80,配置F型滚轮,链条节距为100mm,整链节数为80节,带K1型附件的输送链.

②冲压链:

④环链:(略)

⑤ 模锻易拆链:

模锻易拆链的结构简单,而链条的最小拉伸栽荷与每米重量之比得出的比强系数很高.因链条在工作只承受牵引力,而且在垂直平面内有一定的侧弯能力.所以,

㈢ ⑴ 设计依据:

工件质量: 1580kg ; 工位间距: 6m ; 工位数: 9个

生产节拍: 4.3min/台; 输送速度: 0.5-2m/min 牵引链条节距: 200mm ; 设输送机总的工位数为19个,则 输送机展开长度L : L=6000X19=114000mm

0L 输送机头、尾中心距

L 0≈(114000/200-8) X200/2=56200 设计选L 0=56200mm

2、1载荷计算

T1=1.35mL1g/1000

T2=(L-L1)mf1g/1000+T1

T3=1.1T2

Fmax=(Mf+m)Lf1g/1000+T3

Fmax—链条最大(静态)张力(KN)

L —两轮间中心距(m) L =56200mm

m —输送装置的重量(链条,链板等)(kg/m) m =60.4 kg/m

M —每米被输送物料的重量(kg/m)

散装物料:M=(1000/60)× W/v =16.7×W/v

件装物料:M=被输送物料的重量(kg/件)÷装载间隔(m) M=1580÷6=263.33 (kg/m)

f1—链条与导轨间的摩擦系数

f1=0.08

T1=1.35mL1g/1000

=1.35×60.4×0.4×9.81÷1000=0.28(kN)

T2 =(L-L1)mf1g/1000+T1

=(56.2-0.4)×60.4×0.08×9.81/1000+0.28=2.95(kN) T3 =1.1T2 =3.25 (kN)

Fmax=(Mf+m)Lf1g/1000+T3

=(263.3X1+60.4)×56.2×0.08×9.81/1000+3.25=17.53(kN)

3、功率计算:

3、1功率:

P =1.1×Fmax×V×1/η

=1.1×17.5×2÷60×1/0.85 = 0.75 (KW) 3、2扭矩:

Tr = Fmax × r =17.5×522.63/2×1/1000 =4573 (N.m)

4、电机选型:

初选SEW 公司

电机功率:2.2KW

R147R77DV100L4/2.3rpm/ M1/VS

减速器输出转数: n 0=2.3转/分 I=619

输出扭矩: M N =11600(Nm)

5、 输送链选型:

链条安全系数:8

S f = 8×Fmax=8×17.5=140(kN)

初选每根链条的抗拉载荷:

Q=160(KN)

5、校核减速器输出轴扭矩: )(4413)(1217842.1)2

496.09040()2(m N M m N i D

P M n ⋅=<⋅=⨯== 因此驱动装置选标准图JAB100-11,电机减速器为 6、拉紧装置拉紧力计算:

2343G k W W S S P c c

c =++=

3k —拉紧装置在滑轮上的阻力系数: 3k =0.4 c G —拉紧轴及拉紧装置和链轮总重:

c G )(7352180623740N =⨯+=

)(1149973524.043634195N P C =⨯++=

∴每个张紧装置最大张力:

)(69002.12

N P Q c =⨯= (1.2系数是考虑链条受力不均)。

设计中选标准图JAB103-3,最大张紧力13600N 。

7、拉紧轴计算

图2

mm M D mm

N Q M b 7.71651.0104.2][1.0104.269003503503631max 16max =⨯⨯==∴⋅⨯=⨯==-σ

设计中选轴径D 1=120mm 。

8、传动轴计算

图3

根据图3分析,轴径为D2处承受弯扭组合载荷,因此计算该处轴径。

减速器输出功率:Njs=1.74/0.98=1.78kW

滚子链链速:v=z 1pn 0/60000=19×44.5×8/60000=0.113m/s

有效圆周力:F=1000Njs/v=1000×1.78/0.113=15752N

压轴力: Q ≈F=15752

输入扭矩: T=1217N.m

D2处弯矩: M1=Q ×0.173=15752×0.173=2725N.m

根据第三强度理论:

222211)12176.0(2725)(⨯+=+=T M M ca α=2821N.m 36311210

651.02821][1.0⨯⨯=≥-b ca M D σ

=0.076m

设计中选标准图JAB101-10,轴径D2=140mm。

9、输送链链轮

有效圆周力:F=1000Njs/v=1000×1.78/0.113=15752N。