热轧双相钢超快冷工艺参数设计

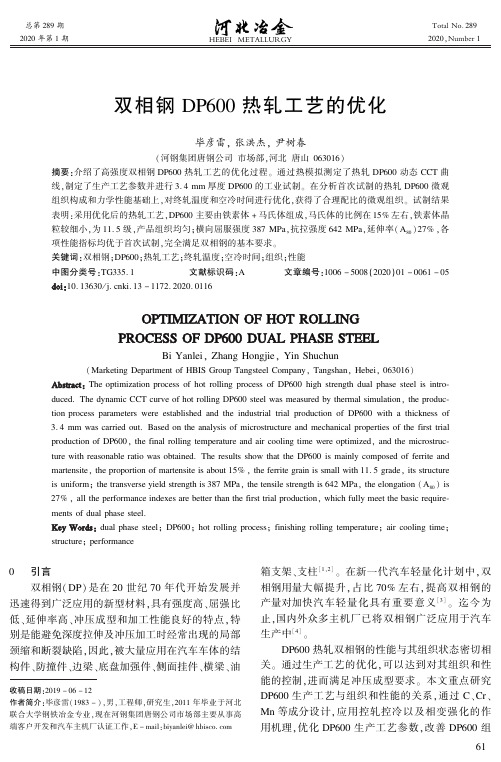

双相钢dp600热轧工艺的优化

is uniformꎻ the transverse yield strength is 387 MPaꎬ the tensile strength is 642 MPaꎬ the elongation ( A80 ) is

27% ꎬ all the performance indexes are better than the first trial productionꎬ which fully meet the basic require ̄

相钢用量大幅提升ꎬ占比 70% 左右ꎬ提高双相钢的

产量对加快汽车轻量化具有重要意义 [3] ꎮ 迄今为

止ꎬ国内外众多主机厂已将双相钢广泛应用于汽车

生产中 [4] ꎮ

DP600 热轧双相钢的性能与其组织状态密切相

关ꎮ 通过生产工艺的优化ꎬ可以达到对其组织和性

能的控制ꎬ进而满足冲压成型要求ꎮ 本文重点研究

ture with reasonable ratio was obtained. The results show that the DP600 is mainly composed of ferrite and

martensiteꎬ the proportion of martensite is about 15% ꎬ the ferrite grain is small with 11. 5 gradeꎬ its structure

收稿日期:2019 - 06 - 12

作者简介:毕彦雷(1983 - ) ꎬ男ꎬ工程师ꎬ研究生ꎬ2011 年毕业于河北

联合大学钢铁冶金专业ꎬ现在河钢集团唐钢公司市场部主要从事高

端客户开发和汽车主机厂认证工作ꎬE - mail:biyanlei@ hbisco. com

《热轧钢板超快速冷却工艺的研究》

《热轧钢板超快速冷却工艺的研究》篇一一、引言随着现代工业的快速发展,热轧钢板作为一种重要的金属材料,在汽车、建筑、机械制造等领域有着广泛的应用。

然而,传统的热轧钢板生产工艺中,冷却过程往往较为缓慢,导致材料性能无法达到更高的标准。

因此,研究热轧钢板超快速冷却工艺,对于提高材料的性能、满足市场需求具有重要意义。

本文将就热轧钢板超快速冷却工艺进行研究,以期为相关领域的研究和应用提供参考。

二、热轧钢板超快速冷却工艺概述热轧钢板超快速冷却工艺是指在热轧过程中,通过采用特殊的冷却技术和设备,使钢板在极短的时间内完成冷却过程。

这种工艺可以显著提高钢板的强度、硬度、耐磨性等性能,同时还可以改善钢板的组织和结构,从而提高其使用寿命和可靠性。

三、超快速冷却工艺的研究内容1. 冷却技术的选择超快速冷却技术是热轧钢板超快速冷却工艺的核心。

目前,常见的超快速冷却技术包括喷射冷却、气雾冷却、激光束冲击等。

本文将对这些技术进行详细的研究和比较,以确定最适合热轧钢板的超快速冷却技术。

2. 工艺参数的优化在确定超快速冷却技术后,需要对工艺参数进行优化。

这包括冷却速度、温度控制、喷水压力等参数的调整和优化。

本文将通过实验和模拟的方法,研究这些参数对热轧钢板性能和组织结构的影响,以确定最佳的工艺参数组合。

3. 组织和性能的分析在完成超快速冷却后,需要对钢板的组织和性能进行分析。

这包括金相组织观察、硬度测试、拉伸试验等。

本文将通过这些分析方法,研究超快速冷却工艺对热轧钢板组织和性能的影响,以评估其应用效果。

四、实验与结果分析1. 实验方法与步骤本文采用实验和模拟相结合的方法进行研究。

首先,通过模拟软件对不同的超快速冷却技术进行模拟和分析,以确定最适合的冷却技术。

然后,在实际生产过程中进行实验,对不同的工艺参数进行优化和调整。

最后,对实验结果进行金相组织观察、硬度测试和拉伸试验等分析。

2. 结果分析通过对实验结果的分析,可以得出以下结论:(1)采用喷射冷却技术可以实现热轧钢板的超快速冷却;(2)在一定的工艺参数范围内,随着冷却速度的提高,钢板的强度和硬度均有所提高;(3)通过优化工艺参数,可以显著改善钢板的组织和结构,提高其耐磨性和使用寿命;(4)实验结果与模拟结果基本一致,证明了研究的可靠性和有效性。

《热轧钢板超快速冷却工艺的研究》

《热轧钢板超快速冷却工艺的研究》篇一一、引言随着现代工业的快速发展,热轧钢板因其良好的力学性能和较高的生产效率,在各个领域得到了广泛应用。

然而,传统的热轧钢板生产工艺中,冷却环节往往成为制约产品质量和性能提升的关键因素。

因此,研究并优化热轧钢板的超快速冷却工艺,对于提高产品质量、降低成本、增强企业竞争力具有重要意义。

本文旨在研究热轧钢板超快速冷却工艺,探讨其工艺参数对钢板性能的影响,为实际生产提供理论依据。

二、热轧钢板超快速冷却工艺概述热轧钢板超快速冷却工艺是一种新型的钢板生产技术,通过在传统热轧工艺的基础上,引入超快速冷却装置,使钢板在极短的时间内完成冷却过程。

该工艺具有冷却速度快、温度梯度大、组织结构均匀等特点,能够有效改善钢板的力学性能和耐腐蚀性能。

三、超快速冷却工艺参数研究1. 冷却速度:超快速冷却工艺的关键在于快速降温,其速度直接影响钢板的组织结构和性能。

本文研究了不同冷却速度对钢板硬度、强度和韧性的影响,发现随着冷却速度的增加,钢板的强度和硬度得到提高,韧性有所降低。

2. 冷却介质:冷却介质的选择对超快速冷却工艺的效果具有重要影响。

本文对比了水、油、气等不同介质在超快速冷却过程中的应用效果,发现水作为冷却介质具有较高的冷却效率和较好的环境适应性。

3. 温度控制:温度控制是超快速冷却工艺中的重要环节。

本文研究了不同温度控制策略对钢板组织结构和性能的影响,发现合理的温度控制能够使钢板获得良好的组织结构和性能。

四、超快速冷却工艺对钢板性能的影响通过实验研究,本文发现超快速冷却工艺能够有效提高钢板的硬度、强度和耐腐蚀性能。

具体而言,超快速冷却工艺能够使钢板获得更细小的晶粒结构,提高钢板的强度和硬度;同时,该工艺还能使钢板表面形成致密的氧化膜,提高钢板的耐腐蚀性能。

此外,超快速冷却工艺还能缩短生产周期,降低生产成本。

五、实际应用与展望热轧钢板超快速冷却工艺在实际生产中已得到广泛应用。

通过优化工艺参数,企业可以根据产品需求调整钢板性能,满足不同领域的应用要求。

首钢热轧双相钢热轧工艺与组织性能分析

三段 式 冷却 模 式 和 低 温 卷 取 , 成功实现在 1 5 8 0 mm机 组 上 工 业 试 生 产 5 8 0 MP a级 热 轧 双 相 钢 。结 果 表

明, 通 过 合 理 的终 轧 温 度 、 冷却速度 、 中 间待 温 温 度 和 待 温 时 间 配合 , 工业 试 验 钢 可 获 得 比例 适 合 的 铁 马 双相 组 织 , 力学性能满足双相钢设计要求 。

第2 2卷 增 刊 2 0 1 3年 1 1 月

矿

冶

Vo 1 . 2 2, S u p p l No v e mb e r 2 0l 3

MI NI NG & M ET ALL URGY

文章 编 号 : 1 0 0 5 — 7 8 5 4 ( 2 0 1 3 ) S 0 - 0 0 8 3 — 0 5

为协调 强度 与 塑 性 配合 , 引 人 复合 材 料 设 计 理 念, 开 发 了双相 钢 , 由于 双相 钢 具 有 其 低 屈 强 比、 高 加 工硬 化速 率 、 优 良的强度 和 延展性 配 合等优 点 , 成

为 成形 性 良好 的新 型 高 强度 冲压 用 钢 , 广 泛 用 于 汽 车工业 … 。热 轧 双 相 钢 主 要 分 为 低 温 卷 取 型 和 中 温 卷取 型两 类 。低 温 卷取 型热 轧双 相钢 是在 终轧 后 和 卷取 前完 成主 要 铁 马组 织 的转 变 , 其 卷 取 温 度 通

形温 度 , 终 轧温 度 控制 在 7 8 0— 8 8 0℃ , 轧 后 采 用 分 段冷却 模 式冷却 , 即水冷 +空 冷 + 水 冷 的冷却 模式 , 快速 冷却 至 2 0 0 o 【 = 以下 并卷 取 , 轧 制及 冷 却 工 艺示

《热轧钢板超快速冷却工艺的研究》范文

《热轧钢板超快速冷却工艺的研究》篇一一、引言热轧钢板作为重要的金属材料,在汽车制造、机械制造、桥梁建筑等多个领域都有着广泛的应用。

为了满足工业发展的需求,热轧钢板的性能提升变得尤为重要。

超快速冷却工艺作为一项先进的钢铁制造技术,能显著改善热轧钢板的性能,因而成为了近年来的研究热点。

本文将对热轧钢板超快速冷却工艺进行研究,以期为工业生产提供理论支持。

二、热轧钢板超快速冷却工艺概述热轧钢板超快速冷却工艺,即通过高效率的冷却设备和方法,将高温状态下的热轧钢板在极短时间内降低到常温,以改善钢板的组织结构,从而提高其机械性能、抗腐蚀性能等。

这种工艺在保证钢板质量的同时,还能提高生产效率,降低能耗。

三、热轧钢板超快速冷却工艺的研究内容1. 冷却速率对热轧钢板性能的影响本研究首先关注了冷却速率对热轧钢板性能的影响。

通过对比不同冷却速率下的钢板性能,我们发现,适当的超快速冷却可以显著提高钢板的强度和韧性,同时也能提高其抗腐蚀性能。

这主要是因为超快速冷却可以使得钢板的组织结构更加均匀、致密。

2. 冷却过程中组织结构的变化本研究还关注了超快速冷却过程中钢板组织结构的变化。

通过金相显微镜和电子显微镜观察发现,超快速冷却能够使得钢板的组织结构变得更加致密、晶粒更加细小。

这种组织结构的改变,使得钢板的机械性能和抗腐蚀性能得到了显著提升。

3. 工艺参数的优化为了进一步提高超快速冷却工艺的效果,我们还对工艺参数进行了优化。

通过调整冷却设备的参数、优化冷却介质的选择等措施,我们成功提高了冷却效率,同时保证了钢板的性能和质量。

四、研究方法本研究采用了理论分析、实验研究和数值模拟相结合的方法。

首先,我们通过查阅文献和资料,对超快速冷却工艺的原理和影响因素进行了理论分析。

然后,我们设计了实验方案,通过实验研究了不同条件下超快速冷却对热轧钢板性能的影响。

最后,我们还采用了数值模拟的方法,对实验结果进行了验证和预测。

五、结论通过对热轧钢板超快速冷却工艺的研究,我们得出以下结论:1. 超快速冷却工艺可以显著提高热轧钢板的性能,包括强度、韧性以及抗腐蚀性能等。

《2024年热轧钢板超快速冷却工艺的研究》范文

《热轧钢板超快速冷却工艺的研究》篇一一、引言随着现代工业的快速发展,对钢材的需求与日俱增,特别是在机械制造、建筑桥梁、船舶制造等重要领域中,对热轧钢板的质量与性能提出了更高的要求。

为了满足市场对高强度、高韧性、高耐腐蚀性等特性的需求,热轧钢板的加工工艺成为了研究的热点。

其中,超快速冷却工艺作为一种新型的加工技术,对于提高热轧钢板的综合性能具有显著的效果。

本文旨在研究热轧钢板超快速冷却工艺,探讨其工艺特点、影响因素及优化措施。

二、热轧钢板超快速冷却工艺概述热轧钢板超快速冷却工艺是一种通过快速降低钢板温度,以改善其组织和性能的加工技术。

该工艺主要利用高压水或冷却气体等介质,在极短的时间内将钢板从高温状态冷却至室温,从而达到优化钢板组织和性能的目的。

超快速冷却工艺具有冷却速度快、组织细化、性能提升等优点,在提高钢材的强度、韧性、耐磨性等方面具有显著效果。

三、热轧钢板超快速冷却工艺的特点及影响因素1. 工艺特点:(1)冷却速度快:超快速冷却工艺的冷却速度可达每秒数百至数千摄氏度,远高于传统冷却工艺。

(2)组织细化:快速冷却使得钢板的组织得到细化,提高了材料的力学性能。

(3)性能提升:通过优化组织和性能,提高了钢板的强度、韧性、耐磨性等。

2. 影响因素:(1)冷却介质:不同的冷却介质对钢板的冷却效果和组织性能有显著影响。

(2)冷却速度:冷却速度是影响钢板组织和性能的关键因素。

(3)钢板成分与初始状态:钢板的化学成分及初始组织状态对超快速冷却工艺的效果也有重要影响。

四、热轧钢板超快速冷却工艺的优化措施为了进一步提高热轧钢板超快速冷却工艺的效果,可以采取以下优化措施:1. 优化冷却介质:选择合适的冷却介质,以提高钢板的冷却效果和组织性能。

2. 控制冷却速度:根据钢板的特点和性能要求,合理控制冷却速度。

3. 调整钢板成分与初始状态:通过调整钢板的化学成分和初始组织状态,以提高超快速冷却工艺的效果。

4. 引入智能控制技术:利用计算机技术和自动化控制技术,实现超快速冷却工艺的智能化控制,提高生产效率和产品质量。

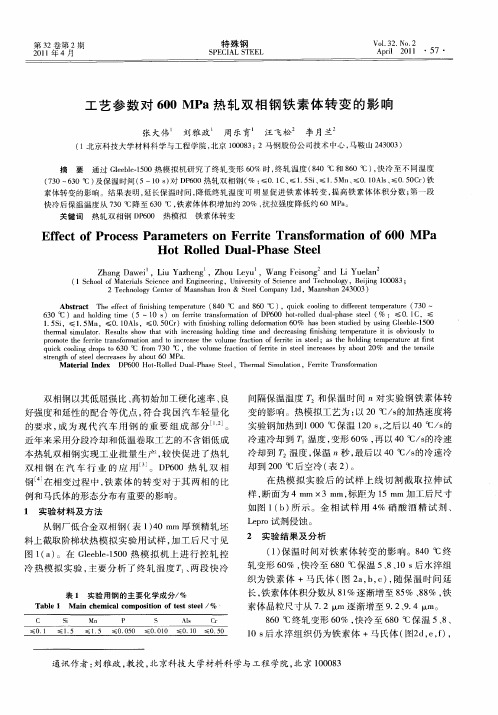

工艺参数对600MPa热轧双相钢铁素体转变的影响

A sr c T eef t f nsigtm ea r 8 0℃ a d8 0℃ ) q i o l gt df rn t p r ue( 3 b ta t h f c o i n p rt e( 4 e f h i e u n 6 , uc c o n ie t e e tr 7 0~ k i o fe m a 6 0℃ )a d h lig t e ( 3 n odn m 5~1 )o ere t nf m t n o D 6 0 h t o e u l h s te % :≤0 1 ,≤ i 0 S n ft t r s r a o f P 0 o rl d d a p ae s l( i a o i — l — e . C

t e ma i ua o . Re uhs s o t a t i r sn oli g tme nd d c e sn ns i g tm p rt r t s o i u l t h r lsm lt r s h w h twih ncea ig h d n i a e r a i g f ih n e e au e i bvo sy o i i prm oe t e frie ta fr to nd t nc e s h ou l r cin o e rt n se l s te h l ng tmpe au e a rt o t h e rt r nso ma in a o i r a e te v l n efa to ffrie i te :a h odi e r tr tf s i q ik e o i g d o s t 3 ℃ fo 3 ℃ .t e v l mefa t n o ri n se li ce s s b b u O uc o l r p o 6 0 n rm 7 0 h o u r ci ff r e i te n r a e y a o t2 % a d t e t n i o e t n h e sl e sr n t fse 1de ra e y a o 0 a. M a e i lI t r a nde DP6 0 H o— le a — a e Ste .Th r lS mu ain.Fe rt a fr t n x O tRol d Du lPh s e 1 e ma i lto rie Trnso mai o

冷轧热镀锌双相钢CGL生产工艺参数最佳化

冷轧热镀锌双相钢CGL生产工艺参数最佳化1. 前言当今世界汽车工业在钢板开发方面有两个显著倾向:高强度和高耐蚀性,这和汽车发展的轻量化和高耐蚀性要求相呼应的。

重量轻的汽车使得耗油量降低,从而使得驾驶更为经济,同时降低汽车废气对大气环境污染。

而高耐蚀性则会提高车的寿命[1]。

通常,对于相同等级车型的汽车,在保证其使用安全性的前提下,降低重量只有通过两个途径来实现。

其一是通过采用重量轻但强度高的钢材制造零件和构件来实现。

其二是选用钢材之外的其它替代材料,例如塑料和铝。

多年研究已证明第一个方案目前更切实可行。

另一方面,在满足汽车轻量化的同时,汽车的耐蚀性也成为人们对高档汽车一个日益增长的要求。

汽车的使用环境是大气, 大气中含有各种腐蚀介质,因而对汽车构件的侵蚀是不可避免的。

金属的涂镀是利用在金属表面形成一层抗腐蚀膜把金属构件与周围环境隔离开来,从而达到对钢铁构件的保护。

双相钢(Dual Phase钢或DP钢)由低碳钢或低合金高强度钢经临界区处理或控制轧制而得到的,微观组织主要由铁素体和马氏体两相所构成[2]。

作为汽车用双相钢,马氏体含量通常在10%~20%之间。

这种钢具有屈服点低,初始加工硬化速率高以及强度和延性匹配好等特点,已成为一种强度高、冲压成型性能好的新型冲压用钢。

它的出现为发展和生产高强度、高延性、低合金高强度钢板开辟出了一条新的途径,因而引起了人们的极大兴趣。

目前汽车用双相钢家族包括:热轧双相钢、冷轧双相钢和冷轧热镀锌双相钢。

冷轧热镀锌双相钢的主要生产工艺过程包括:炼钢、热轧、冷轧和CGL(连续热镀锌)。

其中CGL包含退火和镀锌两个工序。

CGL生产的主要工艺参数包括:退火温度,走带速度和锌锅温度。

通常,锌锅温度可调节范围很窄,因而这里对锌锅温度的影响不予讨论。

相反,退火温度和走带速度的可调节范围较大,而且对基板的力学性能和组织影响较大。

提高退火温度,铁素体向奥氏体转变的速度加快,也即退火温度决定高温奥氏体化的速度,在相同的退火保温时间下,转变得到的奥氏体量增加,奥氏体量增加进而提高快速冷却后所得到的马氏体的量,所以退火温度对CGL后带材组织中马氏体形成具有巨大影响。

《2024年热轧钢板超快速冷却工艺的研究》范文

《热轧钢板超快速冷却工艺的研究》篇一一、引言随着现代工业的快速发展,热轧钢板作为一种重要的金属材料,在汽车、建筑、机械制造等领域得到了广泛应用。

为了提高热轧钢板的性能,研究人员不断探索各种工艺方法。

其中,超快速冷却工艺作为一种新型的工艺技术,能够有效改善钢板的组织结构和性能。

因此,对热轧钢板超快速冷却工艺进行研究具有重要的理论价值和实际意义。

二、热轧钢板超快速冷却工艺概述热轧钢板超快速冷却工艺是一种通过高速冷却技术,使钢板在极短时间内完成冷却过程,从而达到改善钢板性能的目的。

该工艺具有冷却速度快、组织结构均匀、性能优异等特点,能够有效提高钢板的强度、韧性、耐磨性等性能。

三、热轧钢板超快速冷却工艺的研究方法1. 实验方法:通过设计不同的实验方案,研究超快速冷却工艺对热轧钢板组织结构和性能的影响。

实验中,可以采取金相显微镜、扫描电镜、硬度计等手段对钢板的组织结构和性能进行观察和测试。

2. 数值模拟方法:利用有限元分析软件,建立热轧钢板超快速冷却过程的数学模型,通过模拟不同工艺参数下的冷却过程,研究冷却速度、温度场、组织结构等方面的变化规律。

3. 理论分析方法:结合金属学、材料科学等相关理论,分析超快速冷却工艺对热轧钢板组织结构和性能的影响机制,为优化工艺参数提供理论依据。

四、热轧钢板超快速冷却工艺的实验研究通过实验研究,我们发现超快速冷却工艺能够有效改善热轧钢板的组织结构和性能。

在实验中,我们采用了不同的冷却速度和温度制度,观察了钢板组织结构的变化规律。

结果表明,适当的超快速冷却工艺能够使钢板获得均匀细小的组织结构,提高钢板的强度和韧性。

此外,我们还研究了超快速冷却工艺对钢板耐磨性的影响,发现经过超快速冷却处理的钢板具有更好的耐磨性能。

五、热轧钢板超快速冷却工艺的优化与展望针对热轧钢板超快速冷却工艺,我们还需要进一步优化工艺参数,提高工艺的稳定性和可靠性。

未来,我们可以从以下几个方面进行研究和探索:1. 深入研究超快速冷却工艺对热轧钢板组织结构和性能的影响机制,为优化工艺参数提供更加准确的依据。

首钢热轧双相钢DP580的热轧工艺与组织性能分析

S h o u g a n g 1 5 8 0 mm h o t r o l l i n g mi l 1 .T h e r e s u l t s s h o we d t h a t t h e r e a s o n a b l e d e s i g n o f i f n i s h r o l l i n g

三段式冷却模式 和低温 卷取 ,成 功实 现了在 1 5 8 0 mm机组上工业试生产 D P 5 8 0 。结果表 明,通过合理 的终 轧温度 、冷却速度 、中间温度和空冷 时间配合 ,D P 5 8 0可 获得 比例适 合 的铁素体 和马 氏体 双相 组织 ,力学

性能 满足设计要求 。

l o w— t e mp e r a t u r e c o i l i n g ,t h e h o t — r o l l e d d u a l p h a s e s t e e l D P 5 8 0 w a s s u c c e s s f u l l y p r o d u c e d b y

t e mp e r a t u r e ,c o o l i n g s p e e d,i n t e r me d i a t e h o l d i n g t e mp e r a t u r e a n d a i r c o o l i n g t i me we r e t h e k e y

《热轧钢板超快速冷却工艺的研究》范文

《热轧钢板超快速冷却工艺的研究》篇一一、引言随着现代工业的快速发展,热轧钢板因其良好的力学性能和较高的生产效率,在汽车、建筑、机械制造等领域得到了广泛应用。

然而,传统的热轧钢板生产工艺中,冷却环节往往存在冷却速度慢、效率低下等问题,这在一定程度上限制了产品的性能和应用范围。

因此,研究热轧钢板超快速冷却工艺,对于提高产品质量、生产效率和降低成本具有重要意义。

二、热轧钢板超快速冷却工艺的必要性超快速冷却工艺是指通过采用先进的冷却技术和设备,使热轧钢板在极短的时间内完成冷却过程。

这种工艺的必要性主要体现在以下几个方面:1. 提高产品性能:超快速冷却可以显著提高钢板的强度、硬度和耐磨性,同时改善其韧性和抗疲劳性能。

2. 扩大应用范围:超快速冷却工艺可以生产出满足不同领域需求的高性能钢板,如汽车制造、航空航天等。

3. 降低成本:通过提高生产效率和降低能耗,超快速冷却工艺可以降低企业的生产成本。

三、热轧钢板超快速冷却工艺的研究内容1. 冷却设备的研发:研究开发高效、可靠的超快速冷却设备,如喷水式、喷气式等设备,以满足不同钢种和工艺需求。

2. 冷却速度的优化:通过调整冷却设备的参数和工艺流程,研究不同钢种的最佳冷却速度,以达到最佳的力学性能和微观组织结构。

3. 微观组织结构的研究:通过金相显微镜、电子显微镜等手段,研究超快速冷却过程中钢板的微观组织结构变化,为优化工艺提供理论依据。

4. 力学性能的测试与分析:对超快速冷却后的钢板进行拉伸、冲击、硬度等力学性能测试,分析其性能变化规律,为实际应用提供参考。

四、热轧钢板超快速冷却工艺的应用及前景1. 应用领域:热轧钢板超快速冷却工艺已广泛应用于汽车制造、建筑、机械制造等领域,取得了显著的成果。

2. 技术进步:随着科技的不断发展,超快速冷却技术将进一步改进和完善,提高冷却效率和效果,拓宽应用范围。

3. 发展趋势:未来,热轧钢板超快速冷却工艺将与智能化、自动化技术相结合,实现生产过程的智能化控制和优化,提高生产效率和产品质量。

热轧双相钢的轧制工艺研究

工艺装备

热轧双相钢的轧制工艺研究

杨海根,喻进安

(江西新余钢铁股份有限公司, 江西 新余 338001)

摘 要: 简要说明了热轧双相钢组织及生产特点, 并结合本钢 DP590 级热轧双相钢的生产介绍了工艺条件对 C-Si-Mn-Cr-Mo 系双相钢组织性能的影响及工艺参数的确定。 关键词: 热轧双相钢;控制冷却;终轧温度

图 2 中温卷曲冷却工艺图

这种工艺要求双相钢的 CCT 曲线应具备 2 个 条件:

(1)介于 A→F 和 A→B 转变之间有一个奥氏 体亚稳区以满足工艺需要的“卷取窗口”。由于珠

光体转变曲线大幅度右移产生了较宽的铁素体析 出区,即 CRmax 和 CRmin 之间还要有一个较宽的“速 度窗口”。“卷取窗口”要求纵向温度差 Δt≥80℃; “速度窗口”要求 PS/ PF75 ≥10。

0 4 8 12 1 6 20 24 28 30

图 5 拉伸曲线

双相钢无屈服平台的原因是马氏体形成时, 与 原剩余奥氏体相比体积增加较大且膨胀迅速, 将周 围铁素体晶粒压迫变形, 同时在变形的铁素体晶粒 内, 与马氏体相邻的晶界附近, 形成大量的可动位 错又称林位错, 因此双相钢拉伸变形时, 有足够的

46 金属世界 2009 年第 1 期

工艺装备

图 1 低温卷曲冷却工艺图

首钢热轧双相钢热轧工艺与组织性能分析

首钢热轧双相钢热轧工艺与组织性能分析一、引言介绍首钢热轧双相钢的发展背景和重要性,概述本文的研究内容和目的。

二、首钢热轧双相钢的工艺流程阐述首钢热轧双相钢的工艺流程包括原材料选择、钢种设计、热轧工艺和组织调控等步骤。

三、首钢热轧双相钢的组织性能分析分析首钢热轧双相钢的微观组织特征和宏观力学性能,包括相结构、晶粒尺寸、硬度、延展性、强度等方面的性能。

四、影响首钢热轧双相钢制备的关键因素探讨影响首钢热轧双相钢制备的关键因素,如热轧温度、保温时间、压下量、冷却速率等因素,并分析其对钢材机械性能和组织性能的影响。

五、未来发展方向总结首钢热轧双相钢的制备工艺和组织性能分析研究,探讨该材料的未来发展方向和研究方向。

六、结论总结研究内容,强调首钢热轧双相钢的重要性和应用前景,并提出未来研究的建议和展望。

第一章:引言随着工业化进程的加速,汽车、航空、建筑等领域的应用需求不断增长,对结构性能高、形变加工性能好的材料提出了新的要求。

金属材料作为重要的工程材料之一,在工业应用中起到了不可替代的作用。

例如,高速列车、飞机和大型机械设备等领域都需要使用高强度、高韧性、高延展性的金属材料。

因此,针对这些应用需求,双相钢在工业制造过程中的应用越来越受到关注。

首钢热轧双相钢是一种具有高强度、优异韧性和良好延展性的金属材料,已经成为目前国内外应用广泛的一种材料。

双相钢的关键特点在于它具有不同的组织结构,即含有相似或不同的珠光体相和铁素体相。

这使双相钢有着更高的强度和韧性,同时也具有较好的延展性,能够满足结构安全性和产品质量的需求。

然而,要想使这种材料具有最佳的性能和应用效果,需要与其制备工艺和组织性能相结合的深入分析。

因此,本文旨在对首钢热轧双相钢的制备工艺和组织性能进行分析,并总结其未来发展的方向。

本文的研究内容涵盖了首钢热轧双相钢的工艺流程、组织性能分析、影响制备工艺的关键因素以及未来的发展方向。

这些研究内容将为双相钢的制备和应用提供重要参考,为推动材料技术的进步做出贡献。

《2024年热轧钢板超快速冷却工艺的研究》范文

《热轧钢板超快速冷却工艺的研究》篇一摘要本研究专注于热轧钢板超快速冷却工艺的深入探索,分析其工作原理及实际生产中的应用。

通过对该工艺的理论依据进行详述,并结合实际操作和效果分析,力求为相关企业提供工艺改进及优化方向,提高产品质量与生产效率。

一、引言随着钢铁行业的发展,热轧钢板的生产技术逐渐成为研究焦点。

超快速冷却工艺作为一种新型的轧后处理技术,其在提高钢材性能、改善产品组织和降低生产成本方面具有重要意义。

本文将就热轧钢板超快速冷却工艺展开深入研究,旨在揭示其技术特性和优势。

二、超快速冷却工艺的理论基础1. 工艺原理热轧钢板超快速冷却工艺主要利用高效率的冷却系统,在轧制后迅速将钢板降温,以达到改变其组织结构、提高性能的目的。

此过程需确保钢板不产生裂纹或其他内部缺陷。

2. 理论基础分析根据金属学和热力学原理,超快速冷却可以显著影响钢板的组织结构。

在高温状态下,钢的晶粒较大,经过快速冷却后,晶粒细化,从而获得更好的力学性能和加工性能。

此外,适当的冷却速率还能有效减少钢中的残余应力,提高产品的抗疲劳性能。

三、超快速冷却工艺的实践应用1. 工艺流程超快速冷却工艺通常与热轧工艺紧密结合。

在热轧后,钢板经过除鳞、清洗等预处理后,进入快速冷却系统。

该系统通过高压喷水或气流等方式,使钢板迅速降温。

2. 实际应用案例以某钢铁企业的生产实践为例,通过引入超快速冷却工艺,不仅有效提高了钢材的强度和硬度,还改善了产品的组织和性能的均匀性。

在降低成本和提高生产效率的同时,产品还得到了用户的广泛好评。

四、超快速冷却工艺的优势与挑战1. 优势分析(1)提高产品性能:通过超快速冷却,可以显著提高钢板的强度、硬度和耐磨性。

(2)优化产品组织:使钢板的组织更加均匀、致密。

(3)降低生产成本:提高生产效率,减少材料浪费。

(4)增强产品竞争力:提升产品性能和外观质量,提高市场竞争力。

2. 挑战与对策(1)设备投资大:超快速冷却系统需要高精度的设备和较高的投资成本。

《热轧钢板超快速冷却工艺的研究》范文

《热轧钢板超快速冷却工艺的研究》篇一一、引言热轧钢板作为一种重要的金属材料,在机械制造、汽车制造、建筑桥梁等领域有着广泛的应用。

随着现代工业技术的不断发展,对热轧钢板的质量和性能要求也越来越高。

其中,超快速冷却工艺作为一种新兴的加工技术,在提高热轧钢板的力学性能、耐腐蚀性和加工性能等方面具有重要的意义。

因此,对热轧钢板超快速冷却工艺进行研究,不仅有助于提高产品质量,还可以为相关领域的工业生产提供技术支持。

二、热轧钢板超快速冷却工艺的原理与特点热轧钢板超快速冷却工艺是指在热轧过程中,通过特定的技术手段使钢板迅速冷却的一种加工方法。

该工艺的核心原理是利用高压冷却介质对高温状态的钢板进行强制冷却,使其在极短的时间内达到较低的温度,从而改变钢板的组织结构和性能。

与传统的自然冷却或慢速冷却工艺相比,超快速冷却工艺具有以下特点:1. 冷却速度快:超快速冷却工艺可以在几秒甚至更短的时间内将钢板从高温状态冷却到室温,大大缩短了冷却时间。

2. 组织结构优化:由于冷却速度极快,钢板在极短的时间内经历了较大的温度变化,从而使其组织结构得到优化,提高了钢板的力学性能和耐腐蚀性。

3. 节约能源:由于冷却时间大大缩短,可以减少能源的消耗,同时也可以减少设备的热负荷和维修成本。

三、热轧钢板超快速冷却工艺的实验研究为了研究热轧钢板超快速冷却工艺的工艺参数和效果,我们进行了大量的实验研究。

实验中,我们采用了不同的冷却介质和不同的冷却速度,对热轧钢板的组织结构和性能进行了分析和比较。

实验结果表明,采用超快速冷却工艺后,钢板的组织结构得到了明显的优化,力学性能和耐腐蚀性得到了显著的提高。

同时,我们还发现,不同的冷却介质和不同的冷却速度对钢板的组织和性能有不同的影响。

因此,在实际生产中,需要根据具体的生产条件和产品要求,选择合适的冷却介质和冷却速度。

四、热轧钢板超快速冷却工艺的应用与前景目前,热轧钢板超快速冷却工艺已经在一些大型钢铁企业得到了应用,并取得了显著的效果。

600MP级热轧双相钢生产工艺与组织性能的研究

600MP级热轧双相钢生产工艺与组织性能的研究目录1 课题来源、背景及意义 (1)1.1 课题来源 (1)1.2 课题的背景及意义 (1)2 文献综述 (2)2.1 汽车用钢发展状况 (2)2.2 双相钢的分类和特点 (3)2.3 双相钢的组织和性能 (4)2.3.1 双相钢的显微组织特征 (4)2.3.2 双相钢的力学性能特征 (5)2.4 双相钢的强化机制 (7)2.5 热轧双相钢 (8)2.5.1 热轧双相钢的生产工艺 (8)2.5.2 影响热轧双相钢组织和性能的因素 (11)2.5.3 国内外热轧双相钢状况 (15)3 研究内容与工艺方案 (18)3.1 研究内容 (19)3.2 技术路线 (20)4 计划与进度 (20)参考文献 (22)1 课题来源、背景及意义1.1 课题来源本课题来自某科技大学和某钢铁企业集团有限公司签订的项目——高品质汽车钢板的开发与产业化。

选定了《600MP级热轧双相钢生产工艺与组织性能的研究》作为硕士研究生毕业课题的题目。

1.2 课题的背景及意义自2000年以来,中国汽车工业发展迅速。

2009年,在金融危机笼罩下的中国汽车业依旧火爆,根据中国汽车工业协会的统计,至5月份,中国汽车市场月销量已经连续三个月超过100万辆,并且连续五个月保持全球最大汽车市场地位。

随着我国汽车工业的迅速发展,对汽车用钢的需求日益增长,双相钢因其优异的力学性能成为目前应用最多的先进高强度钢之一,在汽车用材中占有绝对优势,在国际钢铁协会超轻钢车体计划-先进车概念(ULSAB-A VC)和美国新一代汽车伙伴计划(PNGV)项目中,DP钢的单车用量为162. 25吨,约占整车用先进高强度钢板总质量的74.3%[1]。

然而由于我国对双相钢的研制起步较晚(始于上个世纪八十年代),使我国的双相钢,尤其是热轧双相钢的产量与质量仍落后于美国和日本等钢铁强国,从1978年开始,国内企业开发出了540、590和640Mpa等热轧双相钢[2-4],但由于工艺复杂、成本偏高,使生产厂家较少,产量与质量无法满足大规模需求。

一种前置式超快冷制备热轧双相钢的方法[发明专利]

![一种前置式超快冷制备热轧双相钢的方法[发明专利]](https://img.taocdn.com/s3/m/9f1da5e50740be1e640e9a01.png)

专利名称:一种前置式超快冷制备热轧双相钢的方法专利类型:发明专利

发明人:刘振宇,蔡晓辉,周晓光,王国栋

申请号:CN201210085758.0

申请日:20120328

公开号:CN102605251A

公开日:

20120725

专利内容由知识产权出版社提供

摘要:本发明属于轧钢技术领域,具体涉及一种前置式超快冷制备热轧双相钢的方法。

实现本发明的技术方案是:将连铸坯,经隧道炉加热,控制加热温度1150~1200℃,加热时间为120min,出炉温度1100~1150℃;出炉后的连铸坯在热连轧机组上进行轧制,控制入粗轧机温度1000~1100℃,精轧温度950~990℃,终轧温度800~830℃;热轧后进行冷却控制,首先经超快速冷却,温降为110~130℃,冷却速度为100~140℃/s,随后空冷2~6s,再经层流冷却至100~240℃进行卷取,得到厚度为2.75~4.7mm的钢板。

本发明的技术方案是改变了传统的生产双相钢的后置式超快冷工艺,应用工业生产中已有的前置式超快冷设备,避免了对控冷设备的改造,性能完全满足用户要求。

申请人:东北大学

地址:110819 辽宁省沈阳市和平区文化路3号巷11号

国籍:CN

代理机构:沈阳东大专利代理有限公司

代理人:李在川

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热轧双相钢超快冷工艺参数设计

1 简介

双相钢是20%~80% 铁素体(软相)和10%~20%马氏体(硬相)的混合物。

它具有低屈服点,高加工硬化速率,好的延伸特性。

作为一种新的拉伸

材料,双相钢被广泛应用在汽车制造上。

采用双相钢可以减重约20%。

研究和发展双相钢对世界范围内的节省原材料、降低能耗和可持续发展具有重要意义。

许多因素影响双相钢的生产工艺,例如化学成分,临界退火温度/时间,初始显微组织等。

本文主要介绍超快冷工艺在双相钢生产上的几个工艺参数的设计。

2 双相钢的控制冷却过程

根据双相钢热处理过程的不同,双相钢可分为:热处理双相钢、热轧和冷

轧双相钢。

热轧双相钢所需的设备相对简单,并且节省生产消耗。

因此热轧双

相钢发展得更为广泛一些。

通常双相钢的轧制和冷却过程应满足以下条件:足够的铁素体生成;抑制珠光体的产生;抑制贝氏体的产生;残余奥氏体转变为马氏体。

首先必须能够生产足够量的铁素体。

轧制过程加速了形核,所以随后的冷

却中很快生成铁素体。

为了避免珠光体和贝氏体的形成和考虑到冷却区长度的

限制冷却过程应尽可能快。

通常带钢在空气中停留片刻足以产生足够量的铁素体。

终冷温度应该低于Ms温度,以确保残余奥氏体转变为马氏体。

根据冷却

工艺的要求,两阶段冷却制度常常被应用在双相钢的生产上。

比较合理的冷却

速度是在60~200℃之间。

超快冷工艺被应用在双相钢的生产上。

在一些钢厂,对层流冷却系统进行改造,增加了超快冷设备,其经济效益可观,具有可行性。

3 冷却过程参数设计

冷却过程参数,包括终轧温度、中间温度、终冷温度、过钢速度等,是冷

却过程的重要控制目标。

水冷过程中轧件通常在空气中冷却数秒钟以生成足够铁素体。

应该在尽可

能短的时间里得到准确量的铁素体。

根据Avrami方程X=1-exp(-btn)转变速度取决于参数n和b。

n由化学成分和转变类型决定,近似常数。

有文献表明,n 值在相变的开始和结束有明显的波动。

b值是温度、孕育期等的函数。

当转变

温度接近鼻温时,转变速度最快。

因此中间温度应尽可能在鼻温附近。

中间空冷时间决定了铁素体在有限的冷却区内的生成量,但又被冷却区长

度限制,是决定产品组织组成的一个重要控制参数。

双相钢的理想铁素体含量

是80%~90%。

根据Avrami方程,4mm厚轧件在850℃终轧温度条件下,在不同的中间温度下得到的铁素体体积分数,可见,在5~7s内铁素体的含量满

足要求,尤其是冷却6s所得到的铁素体含量是最佳的。

此前,铁素体生成速率很快。

理想的中间空冷时间应确保轧件断面上的铁素体分布均匀且在目标范围内。

同时,中间空冷时间应保证尽可能短以缩短冷却区长度。

此外,铁素体晶

粒尺寸随中间空冷时间和中间温度的提高而增大。

卷取温度应该低于Ms以确保残余奥氏体能完全转变成马氏体。

首先要准

确的计算Ms,该值随铁素体份数变化。

Ms随残余奥氏体中的碳含量增加而降低。

残余奥氏体中的碳含量随铁素体含量增加而增加,也就是说,Ms随生成的铁素体分数变化。

因此Ms必须根据动态碳含量进行计算。

当中间空冷时间根据目标铁素体含量被确定下来且冷却速度根据CCT相图和冷却能力被确定下来后,轧件的通过速度受轧机限制,轧件的通过速度决定

了冷却区的长度,同时该速度又受轧机的限制。

一方面,轧件速度应尽可能快,

以提高生产效率;另一方面轧件速度应尽可能低以缩短冷却区长度。

轧件速度

最好保持在3.12~5.83m/s。

4 在线应用

两阶段冷却是双相钢生产中最常用的冷却方法,越接近表面,硬度值越高,这是因为表面冷却速度大,生成更多的马氏体。

铁素体晶粒尺寸大约5μm,屈服强度是484 MPa,抗拉强度635 MPa,伸长率26%。

5结论

二阶段冷却策略是双相钢生产的最优工艺。

CSP生产线进行改造后仍能满

足生产要求。

重要的工艺参数决定着产品性能,比如中间温度,中间空冷时间,卷取温度,轧件通过速度等。

在线应用结果表明,采用该冷却工艺能得到满意

的力学性能。