锌焙砂热酸浸出液还原-中和沉铟的工艺试验研究

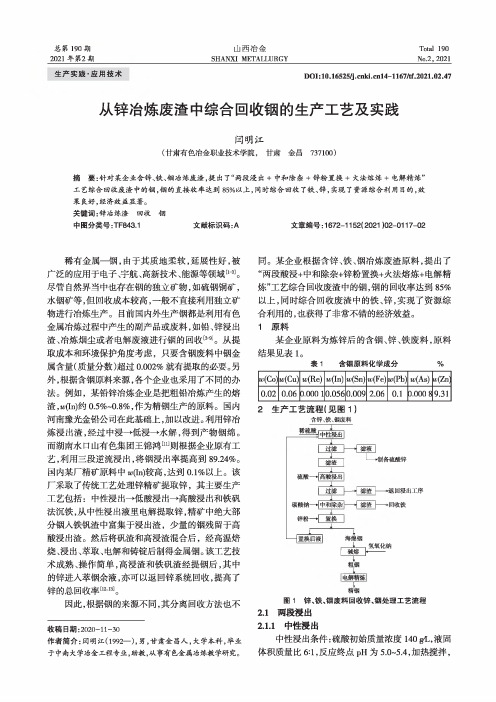

从锌冶炼废渣中综合回收铟的生产工艺及实践

因此,根据钢的来源不同,其分离回收方法也不

收稿日期:2020-11-30 作者简介:闰明江(1992—),男,甘肃金昌人,大学本科,毕业

于中南大学冶金工程专业,助教,从事有色金属冶炼教学研究。

同。某企业根据含锌、铁、钢冶炼废渣原料,提出了 “两段酸浸+中和除杂+锌粉置换+火法熔炼+电解精

炼”工艺综合回收废渣中的钢,钢的回收率达到85% 以上,同时综合回收废渣中的铁、锌,实现了资源综

2007,23(1):25-26.

:10]夏兆泉,杨扬.从含钢锡粗铅电解液中分离回收锢和锡[J].湿法

冶金,2011,30(1):60-63.

[11] 王锦鸿•铅反射炉烟灰综合回收锌钢工艺研究[J] ■中国有色冶

金,2014(3):67-69.

[12] 刘大星,蒋开喜,王成彦.湿法冶金的现状及发展趋势[J].有色

中性浸出后的渣采用高温、高酸浸出,液固比3: 1,开始酸为300 g/L,浸出温度90-95七,浸出时间 3~4h,酸性浸出渣渣率(固含)为32%~35%,浸出渣 含 w(Zn)为 0.5%~0.85%、w(In)为 0.015%~0.017%。浸 出液中 p(In)为 50-60 g/Lo 2.2中和除杂

摘 要:针对某企业含锌、铁、锢冶炼废渣,提出了 "两段浸出+中和除杂+锌粉置换+火法熔炼+电解精炼”

工艺综合回收废渣中的锢,钿的直接收率达到85%以上,同时综合回收了铁、锌,实现了资源综合利用目的,效

果良好,经济效益显著。 关键词:锌冶炼渣回收钿

中图分类号:TF843.1

文献标识码:A

文章编号:1672-1152( 2021 )02-0117-02

氧化锌低酸上清经还原再用锌浮渣或氧化锌焙砂沉铟试验研究

现场取 得 细颗 粒锌 浮渣 和多 膛 炉 氧化 锌 焙 砂 , 化验 结果 见表 1 。

2

低 酸 浸 出液 中 的铟 完全 沉 下 来 , 铟 富集 渣 的品 位 但 没 有得 到提 高 , 12 仅 .%左 右 , 锌浮 渣用量 大 , 铟 且 沉

渣 量也 大 。

表 5 铁粉还 原试 验结果

2 2 低 酸上 清经 铁粉 还原再 沉铟试 验 . 2 2 1 低 酸上 清经铁 粉还 原试验 .. 低 酸上 清铁 粉还原 试验结 果见 表 5 。

湖 南有 色金 属

3 3 3

第2 8卷

一

1

一

2

一

3

6

凹 2 如 7

O

O

O

4

9

啷

7

: 3

的

∞

舛

从 表 4可 以看 出 , 用锌 浮 渣 直 接沉 铟 可 以将 采

6

和氧 化锌焙 砂沉 铟 , 验结果 见表 6和 表 7 试 。

3 %以上 , 铁 在 2 以下 , 含 % 结果 比较 理想 , 于还 原 由 渣量 大 , 渣易 夹带铟 , 建议 对还 原渣进 行洗 涤 。

p H值 控制 。

4 低 酸上 清 中的三 价铁 离 子采 用 锌精 矿 还原 , .

还原 液用锌 浮渣 沉铟 , 得到 的铟 富集 渣 含铟 较 高 , 高 达 3 , 时铟富集 渣 中的铁 含量 也 较低 , 于 2 ; % 同 低 %

Zn-Fe(Ⅱ)-SO42-H2O体系热酸浸出液净化除砷及水热沉铁工艺研究的开题报告

Zn-Fe(Ⅱ)-SO42-H2O体系热酸浸出液净化除砷及水

热沉铁工艺研究的开题报告

研究背景:

近年来,针对废弃锌铁电池的资源化利用成为了研究的热点之一。

其中,热酸浸出的方法提取废旧锌铁电池中的有价值的金属元素,但这

种方法后处理液中含有大量的杂质,如砷、铟等,需要进行净化处理。

本研究将针对这个问题进行探究,研究除砷及水热沉铜技术的可行性。

研究内容:

本研究主要是针对废旧锌铁电池的热酸浸出液进行处理,研究除砷

及水热沉铜技术的可行性。

具体步骤如下:

1. 研究废旧锌铁电池热酸浸出液中砷的存在形态以及其影响因素;

2. 探究不同条件下水热处理对废旧锌铁电池热酸浸出液中砷的去除

效果;

3. 基于三元相图理论,研究除砷及水热沉铜技术在Zn-Fe(Ⅱ)-SO42-H2O体系中的应用;

4. 研究除砷及水热沉铜工艺对废旧锌铁电池热酸浸出液的净化效率

及对环境的影响。

研究意义:

本研究将探讨废旧锌铁电池中有价值金属元素的提取和回收,给废

旧锌铁电池资源化利用提供技术支持。

通过对热酸浸出液中砷的去除和

环境的影响研究,可以为废弃原电池资源重利用提供技术与理论的支撑。

富铟高铁硫化锌精矿加压浸出液中沉铟工艺的研究

富铟高铁硫化锌精矿加压浸出液中沉铟工艺的研究铟的应用深入到国民经济的每个领域,但其并不存在于可供开采的独立工业矿床,多数都伴生在锌精矿中,从锌冶炼的副产物中提取。

而在炼锌的生产技术中,加压酸浸工艺已经投入生产,且表现出了很多优势。

本文在前人基础上,研究了铁矾法、针铁矿法以及利用五钠作为沉淀剂,从富铟高铁加压浸出液中沉铟的工艺方法。

此法既能很好地富集铟,同时又能使铁与主体金属锌得到分离,降低生产成本。

第一部分:首先利用铁矾法研究了从富铟高铁加压浸出液中沉铟的影响因素。

本文主要探索黄钾铁矾法,并与黄铵铁矾法沉铟作了比较。

结果表明,黄钾铁矾法与黄铵铁矾法沉铟时,在相同条件下,黄钾铁矾法具有更大的沉铟能力,所需时间为3h,远低于黄铵铁矾法沉铟需要的时间。

从而得出黄钾铁矾法沉铟最佳工艺条件:pH值为1.73-1.75,温度在96-98℃,铁锢摩尔比大于200,反应时间为3h,需添加晶种,晶种添加量为理论生成铁矾重量的1.5倍时,黄钾铁矾法沉铟率高达97%以上,铁的沉淀率也达到98%左右。

利用针铁矿法从富铟液中进行沉铟研究中,加入铁形成针铁矿时铟的沉淀率远高于未加入铁时铟的沉淀率,且加入铁在反应时间为3.5小时,铟的沉淀率即达到了96.5%,此时铁的沉淀率为86%。

然而,未加入铁在反应时间为3.5小时,铟的沉淀率仅为20.75%。

随着反应时间的延长,铟的沉淀率变化不明显,说明两种方法对铟的沉淀率均达到了极限,此时对应的铟的沉淀率即为最大值。

第二部分:五钠沉铟工艺研究中,以三聚磷酸钠(俗称五钠)为沉淀剂,研究了模拟含铟加压浸出液和实际含铟加压浸出液中影响铟沉淀率的因素。

结果表明:常温下,pH值范围在2.5-2.7,搅拌时间为1.5 h,三聚磷酸钠与锢摩尔比为0.91:1,体系中Fe3+浓度小于0.04g/L时,铟的沉淀率高达95%以上。

溶液中Fe3+对铟的沉淀率有显著影响,当体系中Fe3+浓度为4.8g/L时,铟的沉淀率从96%降到34%,Fe2+、Cu2+、Zn2+等金属离子对铟的沉淀率没有影响,温度对铟的沉淀率也没有影响。

锌精矿浸出液中铟铁分离工艺研究

m u fe t m e fc.

Ke wo ds Sph l rt y r : a e ie;I di m ;I o n u r n;P5 07

铟是 稀散金 属 之一 , 在地 壳 中的含 量很低 , 没有 单独 的铟矿 床 , 主要 富集 于硫 化矿 中 , 别是 闪锌 矿 特 内, 冶炼 锌 、 的 副产物 _ ] 是 铅 1 。 铟 的分 离提 取方 法有 萃淋树 脂 分离 、 液膜 分离 、 溶剂萃 取 等 , 中溶 剂 萃 取 在 工业 上 得 到 了广 其

铁 , 和铟 有着 相似 的性质 , 为 最难 分离 的共存 杂 铁 成

质 . 铟铁 分离成 为 回收 铟 的关键 。 故

1 实验 部 分

试 验原 料 : 锰 矿 ( 二 氧 化 锰 3 ) 锌 精 软 含 0 和 矿 , 精 矿 的 主 要 成 分 : n 4 %、 e 3 、 b 锌 Z 8 F 6 P

Ab ta t S h l rt s o i i e n e c e y m a g n s r n a i i c n i o ( u f rc a i y t m ) sr c : p a e ie wa x d z d a d l a h d b n a e e o e i cd c o d t n s lu i cd s s e i ,

表 1 酸 度对 萃取 率 的影 响

Ta l Thee f c fa i iy o x r c i ee fce c be 1 fe to c d t n e t a tv f ii n y 平衡水相E H ] (to ・L / o l 一) 40 . 35 . 30 . 25 . 20 . 15 . 10 . 05 ・

从还原挥发氧化锌烟尘中提锌、铟工艺研究

从还原挥发氧化锌烟尘中提锌、铟工艺研究

谢美求

【期刊名称】《矿冶工程》

【年(卷),期】2008(28)2

【摘要】为了从还原挥发的氧化锌烟尘中提锌、铟,设计了浓酸熟化、三段浸出、萃取提铟、中和除杂工艺流程,经探索试验和周期试验结果表明:锌浸出率为

99.63%,铟浸出率为95.13%,铟萃取率为99.63%,铁、砷、锑的脱除率(%)分别为:85.01、95.22、94.92,流程畅通,运行稳定,达到了有效回收锌、铟和脱除杂质的目的,可为处理类似氧化锌烟尘提锌、铟建厂提供参考.

【总页数】3页(P63-65)

【作者】谢美求

【作者单位】长沙矿冶研究院,湖南,长沙,410012

【正文语种】中文

【中图分类】TF111

【相关文献】

1.高效提取氧化锌烟尘中铟新工艺研究 [J], 王大伟;刘维;覃文庆;罗虹霖;韩俊伟

2.从含铟氧化锌烟尘中回收铟 [J], 高照国;曹耀华;刘红召;王威

3.氧化锌烟尘中铟的挥发富集 [J], 罗虹霖;刘维;覃文庆;刘瑞增;郑永兴;杨康;韩俊伟

4.还原挥发氧化锌烟尘中有价金属分离工艺研究 [J], 范兴祥;汪云华;吴跃东;赵家春;董海刚

5.2016054湿法含铟次氧化锌或锌精矿提炼铟中还原三价铁方法 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

铟锌焙烧矿低酸浸出—还原液中和提铟及铁资源利用方法研究的开题报告

铟锌焙烧矿低酸浸出—还原液中和提铟及铁资源利用方法研究的开题报告题目:铟锌焙烧矿低酸浸出—还原液中和提铟及铁资源利用方法研究一、研究背景铟是一种稀有金属,具有良好的磁性、导电性、机械性能和其它特殊性质,广泛应用于光电子技术、显示技术、航空航天、新材料等领域,具有很高的经济价值和战略意义。

铟的主要资源为铟锌焙烧矿,在国内外都处于紧缺状态。

同时,铁是矿石的主要组成元素之一,不仅在冶金、机械、建筑、化工等领域有广泛应用,而且是国家重要的战略资源。

因此,提高铟和铁的资源利用效率,对于保障国家经济和发展具有重要意义。

传统的铟锌焙烧矿的冶炼过程中,采用高酸浸出法,会产生大量废酸,对环境造成污染。

低酸浸出法能够减少废酸产生,但同时产生的还原液中含铟量较低,难以满足工业需求。

目前,国内外已有一些研究采用化学、物理或生物法提取提铟还原液中的铟,但这些方法存在不足,如效率低、成本高、对环境影响大等。

因此,有必要对铟锌焙烧矿低酸浸出—还原液中和提铟及铁资源利用方法进行研究。

二、研究目的和内容本研究旨在:1.比较不同浸出溶液、浸出时间和温度等条件下铟锌焙烧矿的低酸浸出效率及还原液中铟的含量,并确定最佳浸出条件。

2.评估不同方法对还原液中铟的提取效率,包括化学法、物理法和生物法等,并选定最佳方法。

3.研究铁资源在还原液中的分布规律,评估其可回收性。

4.开展铟、铁资源的利用方法研究,确定最佳利用途径。

本研究的具体内容包括:1.铟锌焙烧矿的化学组成和物理性质分析。

2.铟锌焙烧矿的低酸浸出实验研究,包括浸出条件的优化和浸出液中的元素分析。

3.铟还原液中和提铟方法的实验研究,包括不同方法的试验、提取效率的比较和分析。

4.铁在还原液中的分布规律研究,评估其可回收性,为铁的资源化提供科学依据。

5.铟、铁资源利用方法的研究,包括铟的物理化学分离、直接还原法制备金属铟、溶剂萃取法制备高纯度铟等。

三、研究意义本研究对于提高铟和铁的资源利用效率,降低生产成本,减少环境污染,促进资源科学化、多样化和循环利用都具有重要意义。

锌焙砂中性浸出渣还原酸浸试验研究

i t e a s t h e s t u d y o b j e c t h a s b e e n c a r r i e d o u t . T h e i n l f u e n c i n g f a c t o r s s u c h a s ma s s r a t i o o f t h e n e u t r a l r e s i d u e t o t h e

ABSTRA CT :I n o r de r t o r e c y c l e t h e v a l ua b l e me t a l r i c h i n n e u t r a l l e a c h i n g r e s i d u e f r o m t h e p r o c e s s o f z i n c h y dr o -

陈先友 , 邓志敢 魏 昶 李存兄 朱北平 曹元庆

( 1 .昆明理 工大 学冶 金 与能 源工程 学 院 , 昆明 6 5 0 0 9 3 ;

2 .云 南 华 联 锌 铟 股 份 有 限 公 司 , 云南文山 6 6 3 7 0 1 )

摘 要 :为了综合回收湿法炼锌过程富集于 中浸渣 中的有价金属 , 以高铁 闪锌矿为研 究对象 , 开展 了

第2 4卷

第 2期

次氧化锌中铟的富集提取技术的研究

次氧化锌中铟的富集提取技术的研究黄亚君【摘要】综合介绍了铟在湿法炼锌中的含量走向以及铟的富集提取技术工艺,分析了西北某锌冶炼厂提取铟的工艺流程及存在的问题,通过小型试验和工业试验分析影响铟回收率的因素.数据结果表明高温高酸浸出渣率18.8%~22.7%,Zn总浸出率达98%以上,西北某锌冶炼厂可以达到各项数据指标,经济效益良好.通过工艺流程改造,取得良好的效果,铟产量和回收率得到很大提高.通过正交试验和数据分析,得到影响铟富集回收各项因素的最优条件:加酸量倍数0.6,温度100℃,时间240min,液固比3∶1.【期刊名称】《世界有色金属》【年(卷),期】2017(000)019【总页数】3页(P14-16)【关键词】次氧化锌;铟;富集提取;回收率【作者】黄亚君【作者单位】西部矿业集团科技发展有限公司,青海西宁810000【正文语种】中文【中图分类】TF843.1铟主要应用于电工电子,航空航天、合金制造、感光材料等高科技领域,尤其是液晶显示器材上的铟锡氧化物透明导电膜的制造。

铟属于稀有金属,在地壳中含量少,无成型独立地矿床,分布在其他矿物中,在选矿过程中主要富集在硫化矿,特别是锌精矿中,铟的含量达到0.002%时就具有工业回收价值。

目前生产的铟大多是从铅、锌、铜等冶炼过程中回收的。

现在主要采用低酸浸出—溶剂萃取法从次氧化锌中提铟。

铟作为一种不可再生的战略性资源,提高铟的提取回收率是解决铟资源匮乏的有效途径之一。

研究新的铟的富集提取技术,有利于提高铟的回收率,对铟材料产业的可持续发展有重大意义,同时也能提高企业经济效益,一举两得。

锌精矿一般含铟量在0.003%~0.013%,当锌精矿进行焙烧时,由于矿石中的铟被氧化成难挥发的氧化铟,95%以上的铟留在焙砂中,当采用常规浸出时,80%~100%的铟留在浸出渣中,采用回转窑挥发处理渣,有60%~70%的铟进入氧化锌烟灰中。

这种氧化锌用来作为生产铟棉的原料,铟在产物中的分布如表1所示。

锌焙砂热酸还原浸出赤铁矿法沉铁提取锌铟半工业试验研究报告

来宾冶炼厂质量体系文件锌焙砂热酸还原浸出-赤铁矿法沉铁提取锌铟半工业试验研究报告锌焙砂热酸还原浸出-赤铁矿法沉铁提取锌铟半工业试验研究报告1、前言广西华锡集团股份有限公司是我国特大型金属矿产资源基地,拥有大厂锡锑铟锌铅银多金属资源,集团以产锡为主,综合回收铟、铅、锑、锌、银、镉、铋等多种金属,现已形成年采选250万吨矿石、年冶炼2.5万吨锡、80吨铟、4万吨铅锑、6万吨锌、70吨银的生产能力。

华锡集团拥有得天独厚的矿产资源,其中铟储量居世界第一位,锡储量约占全国总量的三分之一,锌占广西总量的60%强,居全国第二位,锑名列全国前茅,同时富含铂、钌、钯、镓、锗、铊等可综合回收的稀贵、稀散金属元素。

来宾冶炼厂是广西华锡集团股份有限公司下属主要冶炼生产企业之一,是国家大型有色冶炼基地,现有锡冶炼和锌铟冶炼两大系统,主要产品有锡锭、锌锭、铟锭、硫酸等。

其中锌铟系统是目前世界上最大的铟冶炼基地,除生产铟锭外,同时可生产锌锭6万吨,硫酸12万吨。

来宾冶炼厂目前年处理华锡自产锌精矿12.00万吨,外购锌精矿1.64万吨,自产锌精矿中含锌平均46.47%,含铁平均达到16.5%),含铟0.07%,同时含Cu0.3%~0.6%、Cd0.3%~0.6%、Sn0.3%~0.5%、Pb0.3%~0.6%、Ag80~150g/t,精矿中的铜、镉、锡、铅、银和铁也是可以利用的资源。

每年处理的锌精矿含铟大约80 t。

该锌精矿具有铟品位高,锌品位低,铁品位高的特点,因而在提取锌的过程中,回收铟与除铁是工艺流程选择的关键。

目前锌系统采用沸腾炉焙烧脱硫—热酸浸出铁矾法沉铁铟—净化—电积的湿法冶炼技术,来宾冶炼厂锌冶炼系统是为了处理大厂矿区产出的含Fe高达14%~18%,含In 800~1200g/t的锌精矿而建设、有其专门的工艺特点。

为适应精矿含铁、铟高的特点,解决铁与锌的分离以及铟的有效富集是浸出工艺技术关键。

现在,锌焙烧砂浸出采用“热酸浸出-铁矾法沉铁铟”工艺,获得较高的锌浸出率,同时,铁和铟一起沉淀富集到铁矾渣中。

锌粉置换沉铟小型试验报告

〜锌粉置换沉铟小型试验报告一、前言来宾冶炼厂于2010年进行了热酸还原-赤铁矿法沉铁工业试验。

在试验的氧化锌粉中和沉铟工序中出现了沉铟渣品位低,渣量大的现象。

针对此现象,2010年10月,冶金室进行了锌粉置换沉铟小型试验。

试验原料1、工业试验所产预中和后液表一预中和后液成分表2、锌粉:分析纯锌粉、工业锌粉3、工业氧化锌三、试验过程及数据分析1、试验条件a、锌粉置换试验条件本次试验,每周期投入预中和后液3升,投入不同锌粉量。

从试验的沉铟率来确定锌粉的最佳加入量。

反应时间:1小时反应温度:50~60Cb、氧化锌粉中和沉铟对比试验条件反应温度:90~C反应终点:PH=4.0反应时间:0.5小时2、试验现象a、锌粉置换试验锌粉投入初期有气泡产生;反应结束后渣呈黑色团状悬浮;溶液呈绿色;极易过滤。

b、氧化锌粉中和沉铟对比试验在逐步加入氧化锌的过程中,溶液由绿色逐渐转为黄褐色;反应结束后渣呈褐色;溶液呈黄褐色;可过滤。

3、试验结果表二第一组试验结果(分析纯锌粉)第一组试验所用原料溶液成分如表三表三第一组试验所用原料溶液成分表四第一组试验结果使用分析纯锌粉置换,以每升溶液加入3. 0g锌粉,可以使置换后液含铟降低到7.89mg/L,沉铟率91.3%,沉铟渣含In3.43%,进一步加大锌粉加入量到每升溶液加入 4.0g锌粉,对沉铟率提升不明显,但沉铟渣含In降低到0.79%,In的富集程度降幅大,在锌粉投入量为3g/l时,锌粉置换沉铟率与氧化锌中和沉铟率相当。

表五第二组试验结果(工业锌粉)使用工业锌粉置换,以每升溶液加入3. 0g锌粉,可以使置换后液含铟降低到22mg/L,沉铟率88%,沉铟渣含In5.31%,进一步加大锌粉加入量到每升溶液加入 4.0g锌粉,可以使置换后液含铟降低到11mg/L,,沉铟率93.9%,得到明显提高,沉铟渣含In仍达到4.63%,以每升溶液加入4.0g锌粉为宜,在锌粉投入量为3g/l时,锌粉置换沉铟率与氧化锌中和沉铟率相当表六第三组试验结果(工业锌粉)第三组试验结果与第二组试验结果相近4、预中和终点控制用含In 190mg/L的热酸还原浸出液进行预中和试验,考察不同预中和终点酸度与预中和后液含铟的关系表七预中和后液酸度与预中和后液铟含量的关系预中和要确保溶液的In基本不被沉淀,从表七可见,预中和终点酸度宜控制在7〜8g/L左右,相当于PH值1.5。

热酸浸出针铁矿除铁湿法炼锌中萃取法回收铟

第2期(总第62期) 1997年6月湿法冶金Hydrom etallurgy№.2(Sum№.62)Jun.1997热酸浸出针铁矿除铁湿法炼锌中萃取法回收铟马荣骏(冶金工业部长沙矿冶研究院 湖南长沙 410012) 本文介绍了作者提出的在热酸浸出、针铁矿除铁、湿法炼锌工艺中,用P204直接由低酸浸出还原液萃取回收铟的新工艺。

试验表明,流程畅通,铟、铁萃取分离效果好,没有乳化产生,运行可靠,操作容易控制,铟回收率高。

较从中和渣或铁矾渣中萃取回收铟有一系列优点。

关键词 湿法炼锌 针铁矿 萃取 铟 在我国锌矿资源中,有些锌精矿含铟很高(高达0.09%),在这种情况下,铟的价值甚至高过于锌,所以一定要选用铟锌并重、能有效回收铟、锌的流程。

为此,长沙矿冶研究院及广西冶金研究院分别研究了铁矾及针铁矿沉铁的工艺流程[1、2]。

铁矾法流程是从铁矾渣中回收铟,而针铁矿法是从预中和渣中回收铟。

二者都存在着流程长、设备投资大的缺点。

铁矾法存在操作条件严格、容易产生乳化等问题[1]。

我们根据针铁矿法及萃取剂性能等特点,研究了直接从低酸浸出液的还原液中用萃取法直接萃取回收铟的工艺。

该工艺运行可靠、操作方便、铟回收率高、萃取中不产生乳化等一系列优点,可以达到有效回收铟、锌的目的。

1 P204对Fe(Ⅲ)、Fe(Ⅱ)及In (Ⅲ)的萃取性能 关于用烷基磷酸萃取剂萃取Fe(Ⅲ)及Fe(Ⅱ)的情况,在文献[3、4]中均有报道,对In(Ⅲ)的萃取在文献[5]中也有阐述,但为了结合我们的需要,进行了必要的如下基本性能考察与研究。

不足10%提高到60~70%。

(4)本工作提出的抑制技术已能达到或接近该类各种矿石的极限浸出率。

参考文献1 Gu ay W.J.,Gold Silver:Leach ing,Recovery,E con.Proces s,1981,172 C.A.Pat.1062918(1970)3 冶金工业部长春黄金研究所,微细粒难选冶金矿石研究课题简介,1991,P14(内部资料)4 北京有色金属设计研究总院,贵州省西南州戈塘金矿设计报告,1990(内部资料)5 王槐三,CN94111813.146 王槐三等,黄金,1995,16(10),257 王槐三等,黄金,1995,16(11),30・58・1.1 P202对Fe(Ⅲ)及Fe(Ⅱ)的萃取性能1.1.1 酸度的影响有机相:15%P204+200#煤油;水相:含5g/L Fe(Ⅲ)及Fe(Ⅱ)、不同pH的硫酸水溶液;萃取条件:相比1 1,室温,萃取时间5min。

锌浸出渣综合利用回收铟的研究

锌浸出渣综合利用回收铟的研究

韩照炎

【期刊名称】《有色金属:冶炼部分》

【年(卷),期】1997(000)006

【摘要】用硫酸高温浸取某浸出渣,使其中的铟转入浸取液,用P204直接从这种含铁9 ̄19g/L,铟0.1 ̄0.3g/L的浸取液中萃取铟,其关键是浸取液的精制,讨论了直接萃取流程的几个主要问题,并与锌粉置换流程进行了比较。

【总页数】3页(P41-42,45)

【作者】韩照炎

【作者单位】柳州锌品股份有限公司

【正文语种】中文

【中图分类】TF813.052

【相关文献】

1.锌浸出渣综合回收铟的工艺改进与生产实践 [J], 黄昌元;陈春发;吴国钦;陆永森

2.铜渣综合利用中铟的回收 [J], 李俊红

3.含铟锌浸出渣硫酸溶液中铟的浸出过程动力学 [J], 张帆;魏昶;邓志敢;李兴彬;李存兄;李旻廷;

4.含铟锌浸出渣硫酸溶液中铟的浸出过程动力学 [J], 张帆;魏昶;邓志敢;李兴彬;李存兄;李旻廷

5.锌浸出渣挥发锌铅铟试验研究 [J], 李强;刘三平;张学东;郑朝振

因版权原因,仅展示原文概要,查看原文内容请购买。

还原共沉淀-原子吸收光谱法测定锌焙砂浸液中铟

还原共沉淀-原子吸收光谱法测定锌焙砂浸液中铟韦小玲;潘雪珍;韦湫阳;龚琦;朱薇【摘要】针对锌焙砂酸浸液中高浓度Fe~(3+)和Zn~(2+)对微量In~(3+)的光谱测定存在严重的基体干扰,提出一种铟与锌、铁粗分离,并使铟得以富集的还原-共沉淀前处理方法.用Na_2 SO_3溶液将锌焙砂酸浸液中大量Fe~(3+)还原成Fe~(2+),调节溶液pH值为4.0~4.5,溶液中少量未被还原的Fe~(3+)形成Fe(OH)_3沉淀,In~(3+)也以In(OH)_3形式共沉淀而得到富集,大量Zn~(2+)和Fe~(2+)则留在溶液中.富集铟的滤泥用酸溶解,以原子吸收光谱法测定铟.该方法对铟富集率达到98%以上,锌和铁的去除率分别达到90 %以上,基本满足铟光谱测定的要求.【期刊名称】《冶金分析》【年(卷),期】2010(030)003【总页数】5页(P45-49)【关键词】铟;还原;共沉淀;分离富集;预处理;原子吸收光谱法【作者】韦小玲;潘雪珍;韦湫阳;龚琦;朱薇【作者单位】广西大学化学化工学院,广西南宁,530004;广西大学化学化工学院,广西南宁,530004;广西大学化学化工学院,广西南宁,530004;广西大学化学化工学院,广西南宁,530004;广西大学化学化工学院,广西南宁,530004【正文语种】中文【中图分类】O652.61;O657.31铟是稀散金属元素,其往往伴生在铅锌矿等矿物中,含量稀少,在测定矿物或矿物浸取液中铟含量时,常因大量基体元素存在,而铟含量太低使得测定难以进行或结果准确度差。

如用原子吸收、原子发射光谱法测定锌焙砂酸浸液中铟测定时,就会因为大量存在的Fe3+、Zn2+等基体干扰使分析结果难尽人意。

因此,测定前如何进行样品溶液前处理,富集浓缩铟以及分离大量基体元素是锌焙砂酸性浸出液铟测定的必要步骤。

铟分离与富集方法有多种,如:萃取法[1-5]、离子交换分离法[6-8]、液膜分离[9-11]、共沉淀分离富集法[12-14]等。

湿法炼锌过程中铟铁的分离

湿法炼锌过程中铟铁的分离宋素格1,2,蒋开喜2,李运刚1,王海北2(11河北理工大学冶金与能源学院,河北唐山 063009;21北京矿冶研究总院,北京 100044)摘要:以锌焙砂的热酸浸出液为原料,采用先还原高价铁后中和沉铟的方法,对湿法炼锌过程中铟铁分离进行研究。

结果表明,还原过程中温度对Fe 3+的还原率影响最大,在95℃还原3h 、锌精矿过量112倍情况下,溶液中Fe 3+的还原率在95%左右;中和沉铟过程中终点p H 对铟沉淀影响较大,控制终点p H 在410左右,中和时间110h ,温度在80℃时,铟的沉淀率在99%以上。

关键词:还原;锌精矿;中和沉铟;铟铁分离中图分类号TF84311;TF813 文献标识码:A 文章编号:1007-7545(2006)03-0005-03Indium 2iron Separation in Zinc H ydrometallurgy ProcessSON G Su 2ge 1,2,J IAN G Kai 2xi 2,L I Yun 2gang 1,WAN G Hai 2bei 2(11School of Metallurgy and Energy ,Hebei Polytechnic University ,Tangshan 063009,China ;21Beijing G eneral Research Institute of Mining &Metallurgy ,Beijing 100044,China )Abstract :The indium 2iron separation process with the hot acid leaching solution of roasted zinc ore as the raw material by the method of neutralizing precipitation after reducing Fe 3+is studied 1The results indicate that the temperature has the most impact on the Fe 3+reducing rate during the reducing process ,and the Fe 3+reducing rate was about 95%in the solution reduced 3hours at 95℃with the quantities of zinc concentrate was 112times than the theory 1It also indicates that the final p H also effect the indium precipitation rate during the indium neutralizing precipitation process ,and the indium precipitation rate was more than 99%when the final p H was about 410,the temperature was 80℃and the reacting time was 1hour 1K eyw ords :Reducing ;Zinc concentrate ;Indium neutralizing precipitation ;Indium 2iron separation作者简介:宋素格(1978-),女,河北邢台人,硕士 铟是一种稀散金属,极少存在可供独立开采的工业矿床。

热酸浸出富铟锌浸渣提取锌铟的研究

· 46·

矿 冶

传统 湿 法 炼锌 过 程 中 ,一 般 采用 高 温 还原 挥 发 法处 理锌 浸 出渣 ,回收锌 、铅 、铟 、锗等 有价 金属 。然 而 ,该 方 法存 在能 耗大 、有 价金 属 回收率低 及低 浓度 SO,气 体 环境 污染 严 重等 问题 ,其 应 用 受 到 了限制 。 热 酸浸 出作 为一 种 强 化 浸 出 手段 ,能够 有 效 溶 解 锌 浸 出渣 中难溶 的铁 酸 锌 ,进 一 步 提 高锌 等 有 价 金 属 浸 出率 。 同时 ,使 渣 中的铅 、银等 有价 金属 富集 于浸 出渣 中 ,有 利于金 属 的进一 步 回收 。 因此 ,热 酸浸 出 处 理锌 浸 出渣 回收有 价金 属成 为研 究 的热点 。本 文

REC0VERY ZINC AND INDIUM FROM INDIUM .BEARING ZINC RESIDUE BY HOT.ACID LEAC HING

ZH n ZHAN G Fan WEI Chang

(1.Yunnan Hualian Zinc and Indium Co.,Ltd.,Wenshan 663701,Yunnan,China; 2.Faculty of Metallurgical and Energy Engineering,Kunming University o f Science and Technology,Kunming 650093,China)

ABSTRACT:The treatment of indium-bearing zinc residue by hot-acid leaching was studied. By dissolving zinc ferrite.Fe was released. The concentration of Fe and redox potential of solution was increased with increasing reaction time. The high Fe¨ concentration and rcdox potential of solution were adverse to the dissolution of zinc ferrite. The leaching behavior of zinc and indium was analyzed during the hot-acid leaching. The leaching rate of zinc and indium were 96.53% and 94.85% ,respectively, by a two-stage adverse current leaching. The optimum parameters of the f irst stage are temperature 90 oC ,liquid-to—solid ratio 10:1 and leach time 4 h;The optimum pa‘ rameters of the second stage are initial sulfuric concentration 1 60 g/L,temperature 90 ℃ ,liquid—to—solid ratio 1 0 mL/g and leach time 4 h. KEY W ORDS:indium·bearing zinc residue;hot-acid leaching;zinc;indium

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基 于 上述 原 因 , 对 热 酸 浸 出 得 到 的高 铟 浸 出 针

液 , 在 针 铁 矿 沉铁 段 前 引 入 还原 一中 和沉 铟 工 序 拟

富集 回收铟 , 具体 的 工艺流 程 如 图 1所示 , 即先 将 浸

出液 中 F 3 原 为 F , e 还 d 然后 中 和沉 铟 , 样 一 方 这

得 的综合 溶液 , 主 要化 学 成 分 见 表 1还 原 剂选 用 其 , 低铁 硫 化锌精 矿 , 主要化 学成 分见 表 2 其 。沉铟 中和

剂采 用 电 收 尘 氧 化 锌 粉 , 中 z 45 %、 e 其 n 6 .9 F

3. 45% 、 n 1 9 3 /t Pb 3. I 3 8. 0 g 、 62% 。

2 4

湖 南有 色金属

H U NAN N0 NFERR OU S M ETALS

第2 7卷 第 5期 21 0 1年 1 0月

锌 焙 砂 热 酸浸 出液 还 原 一中 和 沉 铟 的工 艺 试 验 研 究

杨美彦 , 戴兴征 , 陈国木 , 黄孟 阳 , 国峰 , 李 王洪亮 , 鹏 曾

图 2 硫 化锌 过剩 系数 对铁 还原 的影 响

原 时 间对铁 还 原 率影 响试 验 结 果 如 图 3所 示 ( 原 还 前 液 1L F 5 5 / H S 43 .7gL , 图 3 , e2 .4gL、 2O 2 8 / )从 中可 以看 出 , 溶液 酸度 一定 的条 件 下 , 管硫 化 锌 精 不 矿 用 量 ( 量系 数 ) 少 , 铁还 原率 要达 到 9 % , 过 多 使 0 反 应 均需 3h 而且 还原 率 要 求 越 高 , 应 时 间 要 求 越 , 反 长; 当然提 高硫化 锌精 矿用 量 ( 量 系数 )能 明显 改 过 , 善铁 的还原效 果 , 当过 量 系数 为 14时 , 还 原 率 可 . 铁

作者简介 : 杨美彦 (9 3一)男 , 17 , 工程 师 , 主要从 事锌 、 等有色 金属 铜

冶炼技术 】 。 ‘ 作

现铟 的优 先 中和沉 淀 , 实现 铟 与 铁 、 等 的分 离 。 表 锌 4列 出了铟 水解 时 D H值 随 温度 的变 化 情 况 , 中 叮 从

第5 期

中性 浸 出 一弱 酸浸 出 ~热 酸浸 出 一高酸 浸 出 一针铁 矿 沉铁 强化 浸 出 的工 艺流程 试 验 , 该 工 艺 流程 中 , 在 有 效 回收 铟 是 工 艺 流 程需 要 考 虑 的 重 要 因 素 之 一 , 为此 , 开展 了锌 焙 砂 热酸 浸 出液 还原 一中和 沉 铟 的

人 们一 直在 探索 高铟 热酸 浸 出液 直 接 中 和沉 铟 工 艺

的可能 性 。

有 关金 属离 子 的水解 D H值 见 表 37, i1由表 3可

以看 出 :n 的水解 D 明显低 于 F 2 Z 、 u , I H e 、 n C 因此 , 水 解 基 本 不 受 溶 液 中 F 、 n 、 u 影 其 e z c

0 3 % 。采 用 还 原 一中和 沉 铟 工 艺 , 可有 效 回 收 铟 , 利 于 下一 步 针铁 矿 沉 铁 。 .6 既 又

关键词 : 湿法炼锌 ; 热酸浸 出液 ; 还原 ; 铁 中和 沉铟

中 图分 类号 : F 1 . 1 T 1 1 3 文 献 标 识 码 : A 文 章 编 号 :0 3—54 (0 10 —0 2 —0 10 5 0 2 1 )5 0 4 3

还 原 后 液 V3 度 小 于 10g L 中和 沉 铟 过 程 : 应 D 4 0 反 应 温 度 6 e 浓 . / ; 反 H ., 0℃ , 应 时 间 3 i, 反 0r n 采 a

用该条件 , 在浸出液 中铟含量 0 1 / .5mg L情况 下 , 还原 率 9 . 1 , 铁 3 8 % 中和沉铟 率 9 .0 渣含铡 9 8 %,

表 1 浸 出液 的化 学 成分

2 工 艺 流 程 的选 择 及 其 原 理

从 18 9 0年 起 , 于 高 铟 锌 焙 砂 热 酸 浸 出液 处 对 理 , 内锌 冶炼 企 业 曾采 用 黄 钾 铁 矾 沉铁 法 得 到 富 国 铟 的黄钾铁 矾 渣 , 后再 回转 窑 挥 发/ 然 富集 一高 铟 烟 尘 湿 法浸 出 回收铟 , 由于黄 钾铁 矾渣 量 大 、n品位较 I

4 4 0 t2 j 0 l

。

1 试 验 原 料

试验 使用 的锌 焙砂 热 酸浸 出 液 系 高铁 高 铟锌 焙

砂经 中性 浸 出 一弱 酸浸 出 一热 酸 浸 出 一高 酸 浸 出所

云南 某公 司的锌 焙砂 及 氧 化 锌 烟尘 中

的铟 、 含 量都 较高 , 强化 锌 、 回收 出发 , 铁 从 铟 开展 了

铟 及 其 化 合 物 在 现 代 高 科 技 产 业 中 占据 着 重 要 地位 l , 1 但是 铟在 地 球 中分 布 十分 分散 , 于其 地 ] 由

工艺试 验研 究 。

球 化学 性质 与锌 、 金 属相 似而 常 与 闪锌 矿 、 铅 方铅 矿 等 伴 生 , 国 铟 资 源 十分 丰 富 , 南 铟 资 源储 量 约 我 云

杨美彦, : 等 锌焙砂热酸浸 出液还原 一中和沉铟 的工艺试验研 究

2 5

以看 出 , 高温 度能 在 更低 的 p 升 H值下 实现 铟 的 中和 沉 淀 , 而减低其 他金属 的沉 淀 , 从 提高沉铟渣 的品位 。

表 3 部 分金 属 离子 的水解 p 值 H

表 4 不 同温度 下 I3 解 p 值 n 水 H

响, 是 ,e 但 F。 的水 解 D 比 I 更 低 , H n 比铟 离 子 更 先沉 淀 , 以 , 了避 免 F 水 解 对 铟 沉 淀 造 成 干 所 为 e

扰 。应 先将 热 酸浸 出液 中 F 。 原 为 F 2 从 而 实 e 还 e ,

低 , 流程 长 、 该 能耗 大 、 本 高 , 济效 益 差 。为 此 , 成 经

( 南 云铜 锌 业 股 份 有 限公 司 , 南 昆明 6 0 9 ) 云 云 5 0 3

摘

要: 针对 高铁 高铟锌焙砂 的热酸浸 出液 , 进行 了还 原 一中和沉铟 工艺条 件试验 研究 , 确定 了最

佳工 艺条件 , 其中还原过程 : 化锌 精矿过量系数 13 酸度 6 L 反应 温度 9 硫 ., 0 , O℃ , 反应 时间 4h ,