定尺定重系统在小方坯连铸机上的应用_陈树林

小方坯连铸机自动定尺与切头技术改进

4 3

产时, 拉矫机启动后 , 安装在拉矫机 直流 电机 同轴

自动定 尺系统 与剪 切 坯 头是 可 以完成 正常 功 能 的 。

上的测速发电机输出一定 的电压信号, 供给仪器作

为模拟输人信号 。通过仪器 的综合 处理、 取样 、 修 正、 显示等。从而将拉矫 速度 波动 面引起的长度变 化寄存累计 , 了设定 的定尺 长度后 , 到 向剪 切机发 出剪切信号 , 也就保证了计长测量和定尺控制 的一

1 自动 定 尺 系统

1 1 组成 .

一

测量 误差 : 大于 ±0001 不 .0 ;

显示 最小位置 :. 0 I。 0 0 01n

()定 尺精 度 : 长 误 差 :~ + 00 5m, 证 8 坯 O .0 保 致性 。预置最小 位显示 值 :. 1 00 m;

自动定尺系统 由计 长测速仪 和铸坯定尺记数 仪两个不可分割 的部 分组成 。计长测速仪部分 由 A D转换 电路 、 / 比例修正 、 电路主控振荡电路、 计长 寄存计数电路 、 测速 自校电路、 数据选择 电路 、 锁定 及译码 、 驱动及显示单元 、 控制 电路单元等组成 ; 铸 坯定尺记数 仪部分 由输入 电路, 坯长寄存器记数 、

量铸 坯长 度和 速 度 。又用 来 控 制 坯 长定 尺 , 机两 一

()定尺 范围 :.~9 9 I 续可 调预置 ; 4 0 O .91连 T ()切坯记 数量程 :9P ̄ 5 99

用, 分别按装 于 P 操作室 ( 1 测长 , 测速) P 操作 和 4 室( 定尺) 。这套仪器为 38 . 万元一套 , 机 3 , 3 流 每 流一套 , 1 4万元 。 1.

A;

( 1 使用电源 : C20 1) A 2 V一1%, O 频率 5  ̄6 0 0

安钢小方坯连铸机的改造_陈树林

段数 长度 /mm 喷嘴数量 间距 /mm 喷嘴型号

0段 330 9 125 HH15

一段 1550 44 140 HH15

二段 2200 44 225 HH6. 5

合计 4080 97

(2)导向段的改进 导向辊全部采用免调整结构 ,只要导向轮安装

螺栓紧固 ,导向辊就正确地定位在 R5. 25m 半径上 , 托辊表面焊有耐磨材料 ,可保证铸机在长期的运行 下始终保持 R5. 25m 圆弧的正确性 ,如图 5所示 。

·34·

连 铸 2007年第 1期

水量分配比为 5∶11∶4,配水模型采用比例控制形式 , 喷嘴型号为 HH15和 HH6. 5。使铸坯的冷却水量分 布的更为合理 ,有利于拉速的进一步提高和改善铸坯 质量。各段长度及喷嘴分布如表 3。

表 3 二冷各段长度及喷嘴分布表

= 90Hz; v≥1m /m in时 , f = 46v + 44Hz。从而延长在 低拉速及高拉速下的负滑脱时间 ,改善脱壳效果 。 改动前后振动模型和振动参数如图 4、表 2所示 。

表 2 振动参数对比

拉坯

f = 74v h = 9mm Nhomakorabeaf = 46v + 44 h = 10mm

速度 / 振动频率 负滑脱 负滑脱 振痕间 振动频率 负滑脱 负滑脱 振痕间

2. 6 192. 4 0. 23 - 0. 332 13. 51 164 0. 121 - 0. 258 15. 89

3. 2 236. 8 0. 23 - 0. 332 13. 51 196 0. 097 - 0. 186 16. 85

3. 7 240 0. 23 - 0. 167 15. 41 200 0. 087 - 0. 052 19

非接触式定尺切割系统在板坯连铸机上的应用

避免的发生直流系统接地。特别在变 电站建设施 工 中或 扩建 过 程 中 , 由于施 工及 安 装 的种 种 问题 , 难 以避 免 会 遗 留 电力 系统 故 障 的隐 患 , 流 系统 直 更 是一 个 薄弱 环节 。投 运时 间 越 长 的系 统 出现接 地故 障的 概率 越 大 。 电力 系统 中直 流 操作 系统采 用对 地 绝缘 运 行方 式 , 当发生 一 点 接地 时 , 不 引 并 起 任 何 危 害 , 必 须及 时处 理 , 但 否则 当发 生 另一 点 接 地 时 , 可 能 使 继 电器 保 护 发 生 误 动 或 拒 动 。 有 运行 实 践 中发 现 , 流 接 地 还会 造 成 采 用 直 流 控 直 制 的设 备误 动或 拒 动 , 以至损 坏 设备 , 成 大 面积 造 停 电、 系统 瓦解 的严重 后 果 。

第 2 卷 2 1年第 6 ( 第 10 ) 8 00 期 总 5期

使 用与维护

非接 触 式定 尺 切 割 系统在 板 坯 连铸 机 上 的应 用

蒋 涛 纪 云龙 ( 阳钢 铁 集 团公 司 安 阳 4 5 0 ) 安 5 0 4

摘 要 介 绍 了非 接 触 式 定 尺切 割 系统 的构 成 , 与传 统 切 割 系统 相 比 的 更加 智 能化 , 作 的 更加 简便 直 观 , 操 定 尺切 割 图像 处 理技 术 激 光 测 距仪

完全 依靠 编码 器 的精度 , 可调 整 , 不 非接 触式 切割 系统 采 用 激光 测 距 定 位 , 度 可 以根 据 要求 进 行 精

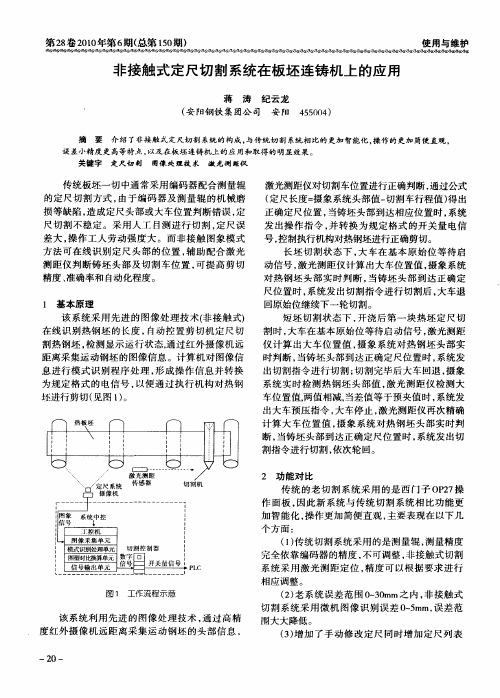

图 1 工 作流 程 示 意

相应调 整 。 ( ) 系统 误差 范 围 0 3 m 2老 ~ 0 m之 内 , 接触 式 非

该 系 统利 用 先 进 的 图像 处 理 技术 , 过 高精 通

定重定尺切割技术在连铸坯切割中的应用研究

3 定 重 定 尺 切 割 工 艺

3 . 1 定 重 切 割 控 制 系 统

现2 #连铸 机切 割钢坯 合 格率 低 、 稳定 性 差 , 从 节 能 降耗方 面来 说 , 可 以提 高钢 坯合 格率 , 进而提 高定 尺 率、 轧线成 材 率 , 降 低通 尺材 率 。我 们对 铸坯 单 重 的影 响 因素做 了调 查分 析 , 主要存 在 问题是 : ①在 同规格 同

2 O 1 . 1

2 0 2 . 1

2 0 2 . 6

2 O 1 . 7

按 1 0 . 5 m单支重( 2 2 . O 5 2 1 2 7 . 2 2 1 1 7 . 8 5 1 5 . 6 5

由表 1 看出, 按 2 #连铸 机 生 产 1 6 O x 1 6 0规 格 钢 坯, 在 不 同流 的结 晶器下 口断面 有差 距 时 , 铸坯 单重 相 差较 大 , 最大为 l - 5 k g / m。在 理 论 定 尺 下 铸 坯 按 l O . 5 m 定 尺单 支重 量差别 可达 l 5 .5 k g , 但 在实 际钢

钢种 同定 尺不 同流 位不 同拉 速情况 下 钢坯重 量有差 别

( 即在相 同断 面不 同 拉速 下 钢坯 单 重 有 差 别 ) , 不 同 拉 速 的影响 导致 切割 系 统 对铸 坯 切 割 精度 不 高 , 有 长 有

短, 切割 长短 差可达 ±2 0 mn l 以上 , 长则重 , 造成 轧制

定重 切割 控 制 系统 采 用 德 国 西 门子 公 司 S 7 — 3 0 0

后余 料太 多 , 短则轻 , 造成 轧制 后 通 尺增 加 ; ② 各 流 结 晶 器断 面存在 一定 面 积 差 , 以及 在铸 坯 生 产过 程 中存 在损 耗 , 导 致 钢坯截 面积 增 大 、 单 位 质 量 变化 、 各 流 损

激光定尺系统在大圆坯连铸机上的研究与应用

China New Technolo ̄ies and Products

工 业 技 术

激光 定尺系统在 大圆坯连铸机 上的

研 究 与应 用

牛 传 峰 (山东钢铁股份有限公 司莱芜分公司 自动化部 ,山 东 莱芜 271104)

摘 要 :连铸 机 定尺精 度 严 重影 响着 冶炼 成本 ,针 对 莱钢 大 圆坯 连铸 机 定尺 精度 较低 的 问题 进行技 术改 造 ,将 编码 器测

1采 用 先 进 的激 光 处 理 技 术 ,在 线

可 以在 浇铸 结束 时 ,及 时 对 尾 坯进 行 处 铸 坯 到 达 定 尺 长 度 时 , 火 切 机 割 枪 启 识 别 热 钢 坯 的长 度及 切割 大 车 的位 置 ,

理 ,保 障 产 品质 量 ,减 少 经 济 损失 。 由 动 ,开始 进行 铸坯切 割 。

将 填 料 滑石 粉 的 比例 降 为40%一50%,表 断 裂 或 表 面 环 氧胶 层 开 裂 等 严 重 质 量 问

结 语

面环 氧胶 流 动 较 好 ,气孔 易排 ,但 因 题 。分 析 原 因主 要 是 : (1)拉 形 模 本

拉 形 模 工 艺 流程 较 简 单 、易 操 作 ,

展 ,连铸 机 定 尺 的精 准 度 不断 得 到 人 们 的计 数 率 变 化 情 况计 算 出铸 坯 行 进 的距 的 重 视 ,精 确 的定 尺 不 仅 可 以有 效 计 算 离 ,并 形 成 铸 坯 的 总 长度 ,然 后 根 据 铸

二 、 系统 工 作 原 理

产 量 、防 止 切废 钢 、提 高 生产 效 率 ,也 坯 的 总长 度 计 算 出 当前铸 坯 的长 度 , 当

红外摄像定尺切割在板坯连铸机的应用及优化

原设计中编码器仅接人 A相、 B相信号线可基

本 满足 使用要 求 , 在某些 时候 如外 部 千扰过 强或 提 升更 高 的 计数 精 确 度 可将 一 A、 一 B信 号 线接 人 。 对 于本方 面我们 定期 检查 编码器 接线 及其 屏蔽 情 况 , 有 隐患 的及 时处理 。 在 编 码 器 与 齿 轮 的 连 接 方 面 , 我 们 采 用 L K 5 一 C 2 6 一 I O 1 0 WP型软联 轴器 , 减小 切割机 运行 时

对 编码 器带来 的抖 动影 响 ; 同时采 用双 螺栓 定位 处

3 . 1 标 定误 差

最开始对红外定尺摄像头进行标定时较为随 意, 未 完全 采用 出尾坯 时 的红坯 和常 生产 断面 板坯 进行 标 定 , 造 成有 时 标定 后 的定 尺误 差偏 大 , 后 统

一

规 范采用 常用 断面生 产尾 坯进 行摄 像头 标定 , 消

通过 对切 割机 同步机 构 的优化 , 生 产不 同厚 度 的断面 时进行 调整 , 使预 压紧 时压 头下 部离 板坯 上

离板 坯上 表面 的距离 不尽 相 同 , 造成 主压 的时 间不

对定尺进行补偿调节 , 但鉴于定尺系统存在 固有误 差及一 定 的标 定误 差 , 所 以不 同的切割 机原 位位 置 定 尺纳 入 补 偿 后 也会 带来 新 的未 知 位 差 。 2 0 1 2年

初就 出现 了切割 机 原 位靠 前 1 5 m m 造 成 切割 后 定 尺偏长 的情况 。后 通过 对切 割机 减速位 接 近开关 、 原位 检 测接 近 开关 、 切割 机走 行 制 动器 、 原位 处 轨 道打磨 等进行 一段 时 间的摸 索 、 综 合调 整后 相邻 两 次切 割机 原位 位 置相 差控 制 在 5 m m内 , 2 4小 时 内 任意两 次 的原位 位 置相差 控制 在 1 0 mm 内 , 稳定 了

连铸坯定尺定重控制探讨

单重(t) 理论重量(t) 理论偏差(t) 折10米坯 偏差(t) 0.2270 0.2269 +0.0001 +0.001 0.2276 0.2269 +0.0007 +0.007

170×170

170×170 170×170

0.2282 0.2269 0.2273 0.2269

+0.0013 +0.0004

结束语 4、因连铸机建设时没有配置工艺辊道称量装置,在 辊道秤设计、运行、维护经验不足,如果在现有连 铸机上增辊道称量装置,调试难度大,达效风险高, 因此辊道秤量装置不应该为首选方案,即使选用辊 道秤也应该在冷床后段集中资金建设一台稳定性、 精度相对高的就可以了。

坯重称量模式的比较

结束语 5、吊挂式称量装置设计理念和思路很好,但这类秤 一般是钢厂自己研制的装置,有专利技术秘密,也 比较难以进行复制,需要与工艺布局结合起来考虑。 因该装置使用时等同离线称量装置,因此可以作为 选择方案,但需要进行可行性分析。

280×280

280×280 280×280

0.6260 0.6154 0.6011 0.6154

+0.0106 -0.0143

+0.106 +0.143

成材率与定尺定重 2、部分钢坯重量抽查情况 近期的数据单重指每米单重,炼钢部连铸坯。

断面

320×425

单重(t) 理论重量(t) 理论偏差(t) 折10米坯 偏差(t) 1.0743 1.0676 +0.0067 +0.067 1.0832. 1.0676 +0.0156 +0. 156

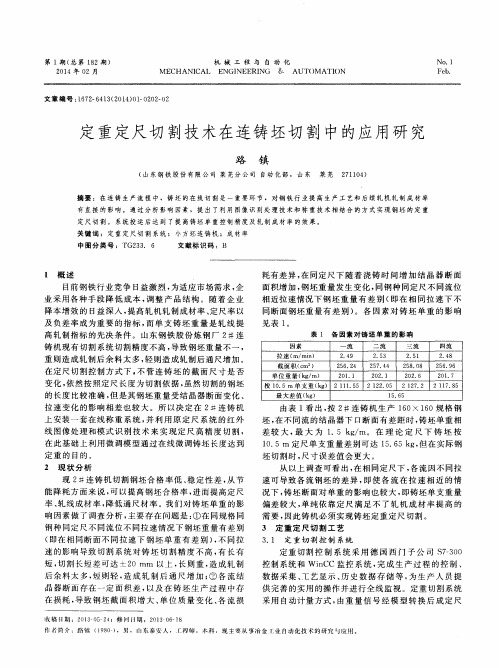

10.06 10.04 10.02 10 9.98 9.96 9.94 9.92 9.9 炉号1 炉号2 炉号3 炉号4 理论长度尺定重剪切

PLC定尺系统在炼钢厂5 #连铸生产中的研究与应用

系统进行修正。对定尺系统的设定和修正是通过计

算 机 画面 实现 的 ,输 入 的参 数 有定 尺设 定值 、修 正 值两 个参 数 。人工 修 正就 是 由操作 员工 根 据切 割工 实测 的铸 坯 长度 在 修 正 值输 入域 内输 入 一 个 数 值 ,

从 而实 现 修正 。

尤其是切割火焰 )对 系统的影 响较大 ,很 容易造 成系 统误 动 作 。 由 于 5连 铸 机有 6个 铸 流 ,采 用

火焰 切割机 ,因此 在 生产 定 尺 为 26m 的铸 坯 时 , . 切 割火 焰对 红外 定尺 系统 的影 响非 常大 ,经 常造成 系统误 动作 而产 生短 尺铸 坯 ,对 生产 的影 响较 大 。

讯

铸 机 ,采 用火焰 切割 系统 以及红 外线 无接触 定 尺 系 统 。红外 线无 接触 定尺 系统 是通 过摄 像机摄 取铸 坯 图像 ,由计算 机来 分析 图像 ,从 而实 现连铸 坯 的定 尺测量 。这种定 尺 系统 的优点 是切 割 系统与 连铸 系

统基本上是分离 的,定尺不受 生产 设备状况 的影 响 ,可 以有效 地 避免 由于 拉矫 系统 打滑 、堵转 等造 成 的长 短 尺 。它 的 主 要 缺 点 就 是 受 外 界 的干 扰 较

圈

图 1 系统 简 图

5连铸机 的拉矫 系统是 通 过变 频器 实 现 拉速 调 整 的 。在计算 机 上可 以得 到拉 矫机 变频 器 的实 际输

出频 率 f ,因此 ,电机 的转 速 :

=

大。由于计算机系统是根据铸坯 的亮度来确定铸坯

位置 的 ,所 以外 界 的 光 线 ( 如 电焊 、强 烈 阳光 例

题 ,开发 了 P C定 尺 系统 ,很 好 地 解 决 了 5 连铸 L

连铸机模拟定尺自动控制系统的研究与应用

连 铸 机 模 拟 定 尺 自动 控 制 系 统 的 研 究与 应 用

赵 春 佳

( 钢 集 团 自动 化 部 山 东 莱 芜 2 1 o 莱 7 1 4)

[ 摘 要 ]在 现 代 化 连 铸 工 艺 生 产 过 程 中 ,铸 坯 需 按 一 定 长 度 精 度 进 行 切 割 ,本 文 提 出 的 模 拟 定 尺 切 割 系 统 ,利 用 铸 机 自带 的 西 门 子 S7 ~ 4 L 控 制 系 统 编 程 , 实 j 铸 坯 高 精 度 定 长 切 割 , 与 传 统 的 红 外 定 尺 系 统 相 比 , 具 有 投 资 少 、 故 障 率 低 、 运 行 稳 定 等 优 点 ,在 冶 金 行 oP 0 C 见了 业具 有广 泛 的应 用 前景 。 [ 关键 词 ]自动 控 制 模 拟 定 尺 连 铸 中 图 分 类 号 :T P 文 献 标 识 码 :A 文 章 编 号 :1 0 - 1 X( 0 ) 6 0 4 - 1 9 9 2 1 0 - 0 9 0 0 4 0

备 。其 工 作 原 理 如 下 : ( ) 据 采 集 1数

! ±

2

其 中 :

S :铸坯 的行程 ;S :铸坯每 个 8 m n 0 S的行程 ;V:铸坯每个 8 m 0s 的 平均速 度 ;V :每 个 8 I . 0l l S开始 时 的瞬 时拉速 ;V, :每个 8 m 0 S结 时的瞬 时 拉速 ;Sl .在 监控 操 作画面 上 设定 的定尺 长度 ;q:根 _ 据 实 际工 况 设定 的补 偿 系数 。

1、 前 言

=

20 0 5年 7月莱 钢炼钢厂新 二区 5 替连铸红 外切割定尺 系统正式投 产 以来,频繁 出现不 检测或切 长短尺 的现象 ,在此条件下 ,通过对定 尺系统的改造 ,利用编程算 出切割尺 寸并发 出切割信 号,避免 了原有 红外定尺系统依靠摄 像头检 测铸坯 度 ,容 易受外界环境 的影响 ,故 障率较高等缺点 。木 系统 的成 功应用 ,不仪 降低 了生产成 本,减少 了 劳动 强度 , 而 且还 大 大 提 高 了钢 坯 成 坯 合 格 率 , 提 高 了 生 产 膏 。 夏 2、模拟 切 割 系 统 的 自 动控 制 2 1模拟切 割定尺 自动控制系统 的硬件 . 本系统涉及 到的连铸机 设备有 铸流 西门子 S — 0 7 4 0控 t 系 统 、 液 i 9 面 自控 系 统 、 执 行 设 备 ( 括 火 焰 切 割 机 、 加 紧 汽 缸 、 返 回 汽 缸 )等 , 包 需 要 通 汛模 块 与 变 频 器 建 立 通 讯连 接 ,通 过 A I和 D I采 集 的 数 据 送 到 CU P ,经 过 数 据 处 理 ,通 过 D 0模 板 发 出命 令 , 敛 使 继 电器 和 接 触 器 吸 合 ,使 汽 缶 、 火 切 机 完 成 切 割 动 作 。 丁 2. 拟 定 尺 切 割 系 统 的 软 件 实 现 2模 模 拟定尺切 割系统直接 利用连 铸机铸 流西 门子 s — 0 7 4 0控 制系统 采 集 的 铸 坯 瞬 时 拉述 V,进 行 数 学 运 算 得 到 铸 坯 行 程 ,并 根 据 铸 坯 行 程 控 制 火 焰 切 割 机 、加 紧 汽 缸 、返 回 汽 缸 完 成 铸 坯 切 割 。 整 个 过 程 在 连铸机铸 流西 门予 S — 0 4 0控 制 系 统 中 完 成 , 编 程 语 言 使 用 S P 7 TE 7, 操 作 及 监 控 画 面 在 铸 机 工控 机 ( 用 W N C . 使 IC 6 0)上 完 成 ,无 需额 外 设

红外自动定尺使用手册

视频电源 控制线

定尺切割机

红 绿 蓝 ⊙ 摄 像 机

距地面高 3-5 米

视角

剪机 剪切机 ``````

导轨 2~6 米

6~10 米

10~16 米

热 钢 坯

摄像机号与定尺切割机摄像源红、绿、蓝一一对应。可通过 系统软件“精度参数设置”菜单选择摄像源号“0”,“1”,“2” , 确定几号摄像机投入工作,同时也可根据输入定尺长度自动切换 摄像机。

3、系统总体布置及工作原理示意图如下:

2

热方坯 6流 定尺标志 5流 定尺微调

定尺微调

定尺

剪切机

4流

3流

2流

1流

切割线

热板坯 摄像机

切割车

摄像机

FPQG-Ⅲ型 切割控制机 控制室

3

三、系统功能

1、 适用于火焰切割、液压剪切割、机械剪等。 2、 采用先进的图像模式识别算法抗阳光、抗行人走动、电焊割枪 等硬性操作。 3、 可根据用户的要求预留通讯接口。与上位机联网通讯,在调度室 根据生产要求直接改变定尺。进行优化定尺切割。 4、 光标键可对定尺实时跟踪,不断显示钢坯长度数据。 5、 可以储存不同规格、不同截面的各种定尺,每流 200 个。在线 自动转换,快捷方便。 6、 剪机回位严重不准,变换定尺非常频繁(如:每炉变换多次定 尺来不及存入计算机) 。有独特的解决办法,并保证剪切精度 7、 每流可根据用户的要求发出预夹紧、夹紧、切割、辊升、辊降 切割车的返回等信号。 8、 监视器实时显示当前的热钢坯的运行状态,显示相应参数,如: 切割状态,定尺长度,时钟,每流拉速,统计并显示每流切割 根数,1-6 流总切割根数及总产量。 9、 生产数据库查询----按日、月查询生产中各种数据.当查询完毕 后打印机将此结果实时在线打印生成报表。 10、 可按班次对生产进行管理。 每班接班时必须电子签到, 签到后 当班的钢种,定尺,钢坯规格,每流切割支数,拉速,产量, 总产量等数据,记入该班生产数据库。

一种多流多定尺连铸坯在线定尺称重系统[发明专利]

![一种多流多定尺连铸坯在线定尺称重系统[发明专利]](https://img.taocdn.com/s3/m/9800d51fba0d4a7303763ad2.png)

专利名称:一种多流多定尺连铸坯在线定尺称重系统专利类型:发明专利

发明人:幸伟,袁己百

申请号:CN201410287080.3

申请日:20140625

公开号:CN104117648A

公开日:

20141029

专利内容由知识产权出版社提供

摘要:本发明公开一种多流多定尺连铸坯在线定尺称重系统,采用在线定尺称重系统,准确测量每根铸坯的重量,把重量与设定重量偏差的部分转换成定尺长度修正值,通过不断修正定尺长度的值,实现定重切割,使得铸坯的重量控制在合理范围内;每流设一套定尺称重装置,各流之间相互独立,减少因流数而造成的出坯等待时间;根据不同定尺长度,每流上设计多个称重装置,称重装置的数量取决于生产要求的最长定尺;在多流多定尺在线定重系统上采用闭环控制系统。

系统的自动化程度高,工作稳定,各流之间相互独立,减少因流数而造成的出坯等待时间,称重过程对生产影响小,输送辊道后的铸坯能顺利通过称重辊道,简单实用。

申请人:中冶连铸技术工程有限责任公司

地址:430073 湖北省武汉市东湖新技术开发区光谷大道51号

国籍:CN

代理机构:武汉帅丞知识产权代理有限公司

代理人:朱必武

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

定尺定重系统在小方坯连铸机上的应用陈树林 樊安国 柴学旺 吴曙晶 姜振强(安阳钢铁股份有限公司, 安阳 455004)摘 要 在炼钢-连铸生产工艺流程中,连铸坯的在线长度检测和切割是其中的重要环节。

对影响铸坯单重的因素进行了调查,在小方坯连铸机上试验使用了定尺定重切割系统,提高了铸坯单重控制精度及轧机轧制成材率。

关键词 小方坯连铸机,定尺定重系统,成材率中图分类号 TF777.3 文献标识码 BApplication of length and w ei ght cutti ng syste m on a bill et casterC H E N Shu li n,FAN Anguo,C HA I Xue w ang,WU Shujing,JI A NG Zhenqiang(Anyang Ir on&Steel Co.,Ltd.,Anyang455004)ABSTRACT A leng th and w eigh t cutti n g syste m w as insta lled and tra iled i n a b illet caster.Factors to influence length cut strand w ere investi g ated.Based on above eff o rts,accuracy control of cut strand and the y ield duri n g ro lli n g process w ere i m proved.KEY WORDS b illet caster,length and we i g ht cutting syste m,r o lli n g y ield1 前言安钢第二炼轧厂3号小方坯连铸机,设计曲率半径为5.25m,4机4流,流间距900mm,铸坯断面为120mm 120mm,结晶器长度为850mm,定径水口敞开浇注,油润滑,该机于1984年12月投产。

为适应高效率、快节奏的生产要求,先后进行了结晶器、振动等系列高效技术改造,拉速平均达到了3.20m/m in。

生产铸坯主要提供给250、260机组轧制线材使用。

随着钢铁行业降本增效的日益深入,轧机提高轧制成材率、定尺率以及负差率成了主要的指标,而坯料的切割精度是提高轧制指标的先决条件。

铸坯切分精度不高、超长造成轧制后余料太多;若过短则造成次品量增加;对于切面质量不高的钢坯,在轧制时必须切除不齐部分,这样造成严重浪费和出现过短次品。

3号连铸机切割系统采用机械定尺挡板,切割误差大,断面平整度低,切割最大误差可达40mm左右。

而且在定尺剪切控制方式下,不管连铸坯的截面尺寸是否已经变化,只能按照规定的定尺长度剪切,即使连铸坯的长度比较准确,而其重量受结晶器断面、拉速的影响相差也较大。

而下道工序按重量轧制,炼钢、轧钢对铸坯的不同要求造成了轧材的浪费。

为此,利用红外线图像处理和模式识别技术实现定尺高精度切割,在此基础上利用微调模型通过在线微调铸坯长度达到定重的目的。

通过理论研究和试验,在3号连铸机上实现了定尺定重钢坯智能切割。

2 铸坯单重的影响因素(1)同钢种同定尺同流位不同拉速情况下铸坯重量差别(相同断面不同拉速下铸坯单重差别)。

不同拉速下铸坯单重的差别见表1。

表1 不同拉速下铸坯单重的差别炉号结晶器寿命/t拉速m/m i n单位重量差别/kg按6m定尺铸坯单支重量差值/kg 5F3150850~6.52.56108.565E1151856.5~133.14108.09 2.82差值可忽略结晶器因素0.580.47从表1可以看出,相同工艺条件同一流位下,拉速差为0.58m/m i n时,铸坯单重差值为0.47kg/m,铸坯按6m定尺慢拉速单支铸坯比快拉速单支重2.82kg。

(2)同钢种同定尺不同流位相近拉速情况下铸坯重量差别(相同拉速下不同断面铸坯重量差别)。

不同断面铸坯的单重的差别见表2。

在结晶器下口断面相差较大时,铸坯单重相差较大,最大为1.41kg/m。

铸坯按6m定尺单支重量差别可达8.46kg。

即使同一批铜管其下口断面也存在偏差。

34连 铸 2007年第4期从以上调查可看出,在相同定尺下,铸坯单支重量偏差较大,铸坯断面对单重的影响较大。

单纯依靠定尺满足不了提高轧机成材率的需要。

所以铸机必须实现铸坯定尺定重切割。

表2 不同断面铸坯单重的差别流位一流二流三流四流结晶器寿命/t15043924392150拉速/m/m i n 3.1 2.92.922.93断面积/mm214254.8514169.4514207.1314118.23单重/kg/m109.44109.68109.31108.27按6m定尺单支重量/kg656.65658.08655.87649.62按6m定尺铸坯单重量最大差值/kg8.463 定尺定重系统原理该系统通过红外摄像机远距离采集运动坯的图像信息,采用先进的图像处理技术(非接触式),在线识别热坯的长度,利用计算机对图像信息进行模式识别程序处理和闭环反馈装置,形成操作信息并转换为规定格式的电控信号,通过执行机构自动控制切割装置切割热坯,切割后进行称重并与目标重量进行比较,依据实际计算铸坯比重自动进行定尺长度调整,下支铸坯实现目标重量切割。

其工作过程分为:图像采集;图像预处理;图像识别;铸坯长度信息的确定以及执行切割动作,最后为调整长度信息的确定以及执行下一次切割动作完成定重。

工艺流程示意图见图1。

图1 定尺定重流程示意图4 定尺定重系统设备组成根据生产现场条件,选择焦距为3~8mm,视角为30 的可变焦距的高精度摄像机1台,为了防尘、防水采用新型的全不锈钢水冷防护罩,在辊道旁2m 左右将摄像机安装在4m高的铁架上;通过双屏蔽视频电缆与工控图像处理专用机相联,采集到的图像信息传输到计算机,利用图像模式识别、定尺切割控制、定尺调节等软件处理,再经过A/D转换,发出预压、压下、切割等控制信号,经过系统PLC集中控制,对切割装置进行控制。

4.1 系统硬件组成主要有图像采集系统、图像分析系统、称重系统与切割控制系统。

1)图像采集系统也是图像的输入设备,高精度红外摄像机,全不锈钢防护罩,多路云台控制器等;2)图像分析系统包括CPE3000数字图像采集卡,工业控制机,VGA示器,工控专用抗干扰键盘,图像模式自动识别模块等;3)称重系统主要有吊挂、传感器、电动推杆和称重仪表组成;4)切割控制系统包括I/0输出卡,PLC和切割装置。

4.2 软件组成软件组成主要有图像模式识别软件、定尺切割控制软件、定尺精度条件软件、上位机通讯软件、网络管理及通讯传输软件、数据库查询及动态存储软件、称重调整软件组成。

5 使用效果5.1 切割断面平整度与机械挡板相对比使用定尺定重智能切割后铸坯断面平整度大幅度提高(见图2)。

图2 实现智能切割前后铸坯切割断面对比图(a)改造前铸坯切割断面;(b)改造后铸坯切割断面5.2 铸坯单重精度2006年1月,3号连铸机与小型厂260机组进行了定重定尺系统联调试验,共计定重热送铸坯22个班524炉,目标重量从639~658kg共计14种,更改铸坯重量共计29次,共计称重1840次,称重次数见表3。

从表3可看出,在目标范围内的称重次数占总35设 备 技 术次数的91.63%,命中目标重量概率较高。

同时抽查单炉260机组过磅实际重量及每炉支数计算单重如表4所示。

表3 称重次数范围 1kg范围内次数超过调整次数总次数次数16861541840占总次数的比率/%91.638.37100表4 入库铸坯平均单重炉数总重/kg总支数目标重量/kg平均单重/kg28728.481116653652.7619510.2786649649.11从热送入库时称重反馈重量看,单炉重量稳定且平均单支重量百分百在 1kg公差范围内。

5.3 轧机轧制效果把第二炼轧厂1号、2号铸机与实施定重切割的3号铸机铸坯在轧钢厂进行了轧制效果对比,3号连铸机40%坯料定重供应到260机组,55%坯料定重供应到250机组。

成材率及定尺率的提高如表5所示。

使用铸坯定重入库的3号铸机铸坯轧制成材率分别比定尺入库的1号、2号铸机铸坯轧制成材率提高0.23%、1.12%,定尺率分别提高0.12%、0.29%,每年可创造效益达到418.4万元。

表5 定尺轧制与定重轧制成材率、定尺率对比表260机组250机组1号、2号机3号机提高率/%1号2、号机3号机提高率/%成材率/%100.9101.13+0.2399.65100.77+1.12定尺率/%98.3498.46+0.1297.2197.5+0.29 6 结论(1)铸坯实现定重切割是必要的;(2)忽略钢水温度、二冷对铸坯单重影响,在只考虑断面与拉速条件下对铸坯进行定重控制可满足轧机轧制对铸坯重量精度的要求;(3)实施铸坯定重切割可明显提高轧制成材率与定尺率,提升企业整体经济效益。

参考文献1 安辉耀,沈德耀.基于图像处理的钢坯定尺定重智能切割系统.中南工业大学学报,2002,33(16).2 李庆云.连铸坯定重剪切自动控制系统.计算技术与自动化.2002,19 4 .(上接第33页)1)改进系统软件改进后的系统软件流程图如图4所示。

2)优化液压系统控制算法比例阀的液压系统控制系统可认为是一个具有式(1)传递函数的系统[1]。

G(S)=KS(T S+1)(1)式中,K为放大倍数,T为液压系统的时间常数。

对此类系统,采用PD控制算法,利用单纯型方法对PD控制器进行参数优化,可提高系统的响应速度,做到超调小,时间响应快。

5 结论针对结晶器液压振动系统出现的停振等故障,采用了修改软件、附加控制电压和优化控制器参数等方法,很好地解决了问题。

采取改正措施的2年多来,该系统运行正常,再没有出现卡阻、停振现象,提高了生产的可靠性和产品质量。

参考文献1 胡寿松。

自动控制原理(第4版).北京:科学出版社,2003.36连 铸 2007年第4期。