卧式加工中心技术资料表

TC2-S08卧式加工中心搬迁施工方案

卧式加工中心搬迁施工方案TC2-S08 西德NC800TTM¢4 俄罗斯施工单位:编制:第一部分:搬迁前准备工作1.人员准备:对所有参加施工人员进行工程的技术交底,对具体施工人员进行施工工艺要求、质量要求、施工注意事项等进行交底,所有参加施工人员均应熟悉现场、图纸及规范、规程要求,作到人人心中有数,不盲目操作。

人员计划;(1)机床拆除7人(2)机床安装7人(3)管理人员1人2.技术资料整理:2.1对机床NC数据、PLC数据、HMI数据等进行文档备份和外部PC备份,确保系统数据安全准确;2.2交接一套完整的机床技术资料,深入消化理解机床各部分功能原理,制定拆卸、安装、调试及验收等详细施工节点计划;2.3测绘主机与刀库的相互位置尺寸,操作位置,画出相关图,记录原始位置;2.4交接一套正确完整的基础施工图纸,用于施工方安装时尺寸核对;4.机床原始状态检查,施工双方备忘:4.1 检验机床的外观,确认各功能单元有无明显缺损;4.2 确认设备的技术参数、各功能单元动作是否正常;4.3 检查机床的当前几何精度,如存在严重背离出厂合格证要求的检查项,双方应就该项进行分析协商,形成统一处理意见备忘;5. 搬迁前沟通:为了确保机床安全、快速、高质量搬迁,甲乙双方相关人员必须就搬迁细节进行沟通并备忘:5.1 对机床目前存在的问题进行分析协商,确定解决方案;5.2 对拆卸、吊运及安装关键工序的细节进行探讨,确定实施方案;5.3 确定双方的现场联系人,有助于及时沟通,避免工作拖沓扯皮。

6. 检查机床新基础及周边配套设施:6.1双方根据基础施工图纸技术要求对安装尺寸、施工质量等进行检验,确保新基础尺寸准确,并能满足机床承载要求;6.2 确认机床配套要求的地脚螺栓、垫铁、供电及供气等设施满足使用要求,如不满足,请甲方给予及时完善;7. 清理拆卸工作场地,清理铁屑及杂物,确保场地卫生、部件整洁摆放有序。

第二部分:机床拆卸1.拆卸基本顺序:1.1各轴及刀库回归零位;;1.2主轴箱运动到一定高度,配重下方穿铁棒支撑,主轴箱下方用木方或千斤顶支撑;1.3机床断电,拆除电源;1.4拆卸全机床封闭式防护罩;1.5拆卸刀库、油管、气管、电缆接线、配电柜、排屑机、冷却液单元;1.6拆卸主轴箱与配重间的钢丝绳或链条,吊出配重块;1.7拆卸主轴箱压板,整体吊下主轴箱;1.8立柱拆卸;1.9床身拆卸,清理垫铁;2.拆卸原则及要求:2.1先小后大,先易后难,先地面后高空,先外围后主机,必须要解体的设备要尽量少分,同时又要满足包装要求,最终达到设备重新安装后的精度性能同拆卸前一致。

hec1600卧式加工中心技术参数

hec1600卧式加工中心技术参数HEC1600卧式加工中心技术参数HEC1600卧式加工中心是一种高精度、高效率的机床设备,广泛应用于航空航天、汽车制造、模具加工等领域。

下面我们将详细介绍该设备的技术参数。

1. 机床主轴HEC1600卧式加工中心采用的主轴为高速电主轴,最高转速可达15000转/分钟。

主轴具有较高的刚性和稳定性,能够满足各种加工要求。

2. 行程范围HEC1600卧式加工中心的X轴行程为1600mm,Y轴行程为1300mm,Z轴行程为1000mm。

这一行程范围足够大,能够满足大型工件的加工需求。

3. 工作台HEC1600卧式加工中心的工作台尺寸为1600mm×1300mm,承载能力为4000kg。

工作台采用T型槽设计,方便夹紧工件,确保加工稳定性。

4. 刀库HEC1600卧式加工中心配备了24个刀位的刀库,可以实现多刀具的自动换刀。

刀库采用伺服驱动,刀具换位快速准确,提高了生产效率。

5. 控制系统HEC1600卧式加工中心采用的是先进的数控系统,具有高度灵活性和稳定性。

该系统支持G代码和M代码编程,能够实现复杂零件的加工。

6. 快速移动速度HEC1600卧式加工中心的快速移动速度为30m/min,加工速度为15m/min。

快速移动速度的提高,能够显著提高加工效率,缩短生产周期。

7. 加工精度HEC1600卧式加工中心的定位精度为0.008mm,重复定位精度为0.005mm。

高精度的加工精度可以满足对零件精度要求较高的加工任务。

8. 冷却系统HEC1600卧式加工中心配备了冷却系统,能够及时降低机床温度,保证加工过程中的稳定性和精度。

9. 自动润滑系统HEC1600卧式加工中心自带自动润滑系统,能够对机床的各个润滑点进行定期润滑,保证机床的正常运行和寿命。

10. 外形尺寸HEC1600卧式加工中心的外形尺寸为4200mm×6200mm×3600mm,整机重量约为15吨。

加工中心的主要技术参数

加工中心的主要技术参数

加工中心是一种精密加工设备,可以完成多种复杂的加工操作。

在选择加工中心时,需要了解其主要技术参数,以便对设备进行有效的比较和选择。

以下是加工中心的主要技术参数:

一、加工尺寸

加工尺寸是指加工中心能够加工的最大工件尺寸,它通常由

X,Y,Z三轴行程限制。

在选择加工中心时,需要根据加工件的尺寸要求来选择合适的加工中心。

二、精度和稳定性

加工中心的精度和稳定性包括加工精度、定位精度、重复定位精度、表面光洁度等指标。

这些指标直接影响到加工件的质量和加工效率。

三、主轴转速

主轴转速是指加工中心主轴的最高转速,它决定了加工中心能够加工的材料种类和加工效率。

在选择加工中心时,需要根据加工件的材料要求来选择主轴转速。

四、进给速度

进给速度是指加工中心在加工过程中工具的移动速度,它决定了加工中心的加工效率。

在选择加工中心时,需要根据加工件的材料要求来选择适当的进给速度。

五、刀库容量

刀库容量是指加工中心刀具的存放数量,它决定了加工中心的加工灵活性和自动化程度。

在选择加工中心时,需要根据加工件的加工要求来选择合适的刀库容量。

六、控制系统

加工中心的控制系统决定了其加工精度和加工效率。

常见的控制系统有普通数控系统、高级数控系统等。

在选择加工中心时,需要选择控制系统与加工件要求相匹配的加工中心。

综上所述,加工中心的主要技术参数包括加工尺寸、精度与稳定性、主轴转速、进给速度、刀库容量和控制系统等方面。

在选择加工中心时,需要根据加工件的要求来确定各项技术参数,以获得最佳的加工效果和经济效益。

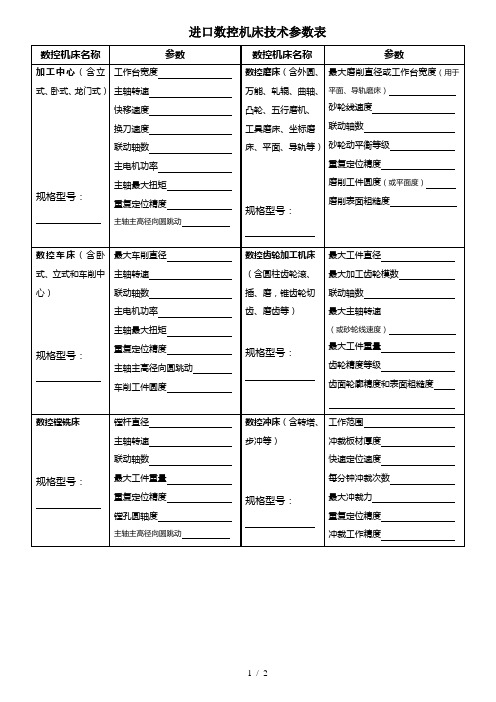

进口数控机床技术参数表

联动轴数

砂轮动平衡等级

重复定位精度

磨削工件圆度(或平面度)

磨削表面粗糙度

数控车床(含卧式、立式和车削中心)

规格型号:

最大车削直径

主轴转速

联动轴数

主电机功率

主轴最大扭矩

重复定位精度

主轴主高径向圆跳动

车削工件圆度

数控齿轮加工机床(含圆柱齿轮滚、

插、磨,锥齿轮切齿、磨齿等)规 Nhomakorabea型号:最大工件直径

进口数控机床技术参数表

数控机床名称

参数

数控机床名称

参数

加工中心(含立式、卧式、龙门式)

规格型号:

工作台宽度

主轴转速

快移速度

换刀速度

联动轴数

主电机功率

主轴最大扭矩

重复定位精度

主轴主高径向圆跳动

数控磨床(含外圆、万能、轧辊、曲轴、凸轮、五行磨机、工具磨床、坐标磨床、平面、导轨等)

规格型号:

最大磨削直径或工作台宽度(用于平面、导轨磨床)

最大加工齿轮模数

联动轴数

最大主轴转速

(或砂轮线速度)

最大工件重量

齿轮精度等级

齿面轮廓精度和表面粗糙度

数控镗铣床

规格型号:

镗杆直径

主轴转速

联动轴数

最大工件重量

重复定位精度

镗孔圆轴度

主轴主高径向圆跳动

数控冲床(含转塔、步冲等)

规格型号:

工作范围

冲裁板材厚度

快速定位速度

每分钟冲裁次数

最大冲裁力

重复定位精度

数控折弯、剪切或矫平机床

规格型号:

门宽

左右驱动同步

最大压力

折弯精度

填表人:联系电话:单位公章:

HCN5000-Ⅱl卧式加工中心技术协议-new复习课程

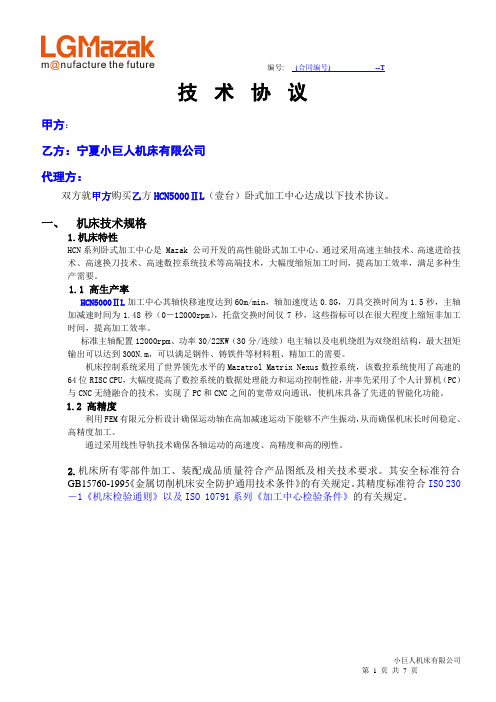

技术协议甲方:乙方:宁夏小巨人机床有限公司代理方:双方就甲方购买乙方HCN5000ⅡL(壹台)卧式加工中心达成以下技术协议。

一、机床技术规格1.机床特性HCN系列卧式加工中心是 Mazak 公司开发的高性能卧式加工中心。

通过采用高速主轴技术、高速进给技术、高速换刀技术、高速数控系统技术等高端技术,大幅度缩短加工时间,提高加工效率,满足多种生产需要。

1.1 高生产率HCN5000ⅡL加工中心其轴快移速度达到60m/min,轴加速度达0.8G,刀具交换时间为1.5秒,主轴加减速时间为1.48秒(0-12000rpm),托盘交换时间仅7秒,这些指标可以在很大程度上缩短非加工时间,提高加工效率。

标准主轴配置12000rpm、功率30/22KW(30分/连续)电主轴以及电机绕组为双绕组结构,最大扭矩输出可以达到300N.m,可以满足钢件、铸铁件等材料粗、精加工的需要。

机床控制系统采用了世界领先水平的Mazatrol Matrix Nexus数控系统,该数控系统使用了高速的64位RISC CPU,大幅度提高了数控系统的数据处理能力和运动控制性能,并率先采用了个人计算机(PC)与CNC无缝融合的技术,实现了PC和CNC之间的宽带双向通讯,使机床具备了先进的智能化功能。

1.2 高精度利用FEM有限元分析设计确保运动轴在高加减速运动下能够不产生振动,从而确保机床长时间稳定、高精度加工。

通过采用线性导轨技术确保各轴运动的高速度、高精度和高的刚性。

2.机床所有零部件加工、装配成品质量符合产品图纸及相关技术要求。

其安全标准符合GB15760-1995《金属切削机床安全防护通用技术条件》的有关规定。

其精度标准符合ISO 230-1《机床检验通则》以及ISO 10791系列《加工中心检验条件》的有关规定。

4. HCN5000ⅡL卧式加工中心标准主机技术规格参数表5、HCN5000ⅡL卧式加工中心机床配置ABC、标准技术文件二、设备验收机床验收分预验收和终验收。

MDH80

一、机床主要性能及特点MDH—80卧式加工中心是大连机床(DMTG)引进日本大坂机工(OKK)技术开发生产的具有国内领先水平,国际先进水平的卧式加工中心之一,该机床广泛适用于军工、航天、汽车、模具、机械制造等行业的箱体零件、壳体零件、盘类零件、异形零件的加工,零件经一次装夹可自动完成四个面的铣、镗、钻、扩、铰、攻丝的多工序加工。

二、机床特点1、加工范围大,X、Y、Z行程:1400、1100、1050;2、采用带保持架的直线滚动导轨使导轨寿命提高2.4倍;3、采用内部两档变速的高速电主轴保证机床高、低速的加工性能及高速加工;4、用先进的高精度中空冷却丝杠技术提高机床加工精度;5、用先进的温度补偿技术提高加工精度;6、机床45m/min的快速移动速度缩短了加工时间,提高加工效率;7、机床的机械手在换刀过程中将主轴松、拉刀通过凸轮连动实现快速换刀(换刀时间:2.5秒);8、工作台交换的全过程也采用两组凸轮连续运动实现快速交换(交换时间:12.5秒);9、机床体为整体铸件,机床在设计过程中通过有限元分析使结构更加合理,该机床整机重达24.5吨说明机床高刚性;10、先进的FANUC180i数控系统;三、MDH—80卧式加工中心技术参数1、工作台尺寸:800×800㎜2、工作台顶面到主轴中心距离:80~1180㎜3、工作台中心到主轴前端面距离:200~1250mm4、工作台最大承重:2000kg(等分布重量)5、工作台分度:1°×360°6、工作台分度时间:4.5秒(90°)7、行程X/Y/Z向:1400/1100/1050(㎜)8、快速移动速度:36m/min(OP:45 m/min)9、主轴转速:8000rpm(电主轴,2档变速)10、主轴速度档数:2(MS)11、主轴内锥度:7/24 No.5013、刀柄形式:BT-5014、拉钉形式:45°15、刀库容量:40(OP:60、80、120、160)16、换刀时间:2.5秒(刀-刀),6秒(切-切)17、最大刀具重量:25kg18、最大刀具直径:Φ115㎜(邻空:Φ270㎜)19、最大刀具长度:500㎜20、主轴电机功率:30kW(30min)25kW(连续)21、进给电机功率:X/Z:6kW Y:9kW B:1.6kW22、交换工作台数量:223、工作台交换时间:12.5秒25、定位精度:±0.0025㎜26、重复定位精度:±0.0015㎜27、机床重量:24500kg28、机床占地面积:3682×6375㎜四、MDH—80卧式加工中心机床标准配置1、自动刀具交换系统(MG40,ATC)2、螺旋排屑器(双侧)3、封闭防护罩4、自动润滑系统5、刚性攻丝6、可调垫铁7、主轴冷却装置8、工件冷却装置9、工具及工具箱10、RS-232传输系统11、双交换工作台及交换系统12、电器柜及热交换系统13、丝杠中空冷却系统14、两档内变速电主轴(8000rpm)15、机床工作灯16、警示灯17、机床液压系统18、EM02/EM03自动断电19、接地漏电断路器五、MDH—80卧式加工中心机床选项配置1、刀库数量:60、80、120、160把2、主轴转速:35~12000rpm电主轴3、提升式排屑器4、高压冷却单元(2 Mpa,7Mpa)5、主轴内冷6、数控转台7、清洗水枪8、电气备件9、喷淋式冷却10、刀具寿命管理系统11、刀具损坏自动重新开始12、自动刀具长度测量系统G37卧加MDH65加工中心的详细信息∙品牌/型号:MDH65∙∙卧加MDH65加工中心MDH65卧式加工中心是大连机床与日本大坂机工(OKK)合资合作开发,并在中国和欧美同步生产的具有国内领先水平,国际先进水平的卧式加工中心之一。

VMC850加工中心技术参数

V M C850加工中心技术参数(共3

页)

-本页仅作为预览文档封面,使用时请删除本页-

VMC850

相关介绍

主要结构特点:

★高刚性:采用床身式加工中心结构,机床由底座、滑座、工作台、立柱、主轴箱组成;主要基础件均经有限元结构分析,结构合理,刚性大;

★★机床采用台湾进口的高速高精高刚性主轴单元,主轴材质选用高性能合金刚,选用NSK主轴专用的P4级高速精密轴承,并使用NSK指定高速润滑脂,主轴转速达8000rpm,主轴径向跳动小于300。

主轴可实现中心出水或主轴鼻端出水的冷却方式,主轴配置中心出气功能,可吹掉刀柄锥部粘有的切屑等杂物,保护主轴及刀柄的寿命。

★★X、Y、Z方向进给采用C3级双螺母预加载荷之精密滚珠丝杠,伺服电机通过大扭矩低惯量进口弹性联轴器与丝杠直联,丝杠支承采用预拉伸结构,能消除传动背隙并预先补偿机床长时间运转中热变形对精度的影响,确保定位精度和重复定位精度;

相关介绍

VMC850立式加工中心。

卧式加工中心斜立柱加工技术

achine Tools/Accessories/Fixture M机床/附件/工装数控加工中心机床正在不断垄断机械加工行业,由十几年前国外引进到目前开发自制,由单机开发到批量生产,正以较快的速度步入市场。

所以,研究和开发数控加工中心机床的关键零部件加工技术尤为重要。

斜立柱是数控卧式加工中心的重要零件,在机械加工零件中,凡是带有角度的加工件均称为疑难件。

该件除了体积大外,关键是工件在装夹中的难度。

在本文前,该件加工中,每次找正所用的时间和加工时间基本持平。

所以,解决斜床体工件加工中的夹具尤为重要。

本文介绍的就是采用专用夹具,粗精加工能完全使用,降低了工件安装时间近20倍,保证了工件的完全定位,使工件在加工中定位牢固,特别是粗加工中可大胆上刀,同时降低了加工时间3~4倍。

本夹具特点是,设计了一种微调千斤顶,完全解决了工件的三点定一平面疑难问题;另外在微调千斤顶的两侧,采用了弹性钢球定位的辅助支撑,使工件定位牢固,保证了加工中大胆使用进刀量和走刀量。

本文采用先进的工艺方法,分别制作了先进的工艺装备,在工件的安装和调试中,分别采用了微调千斤顶和弹性钢球辅助支撑的先进技术,保证了工件从粗加工到精加工各工序的正常进行,大大提高了工件的工作效率,保证了零件的加工精度。

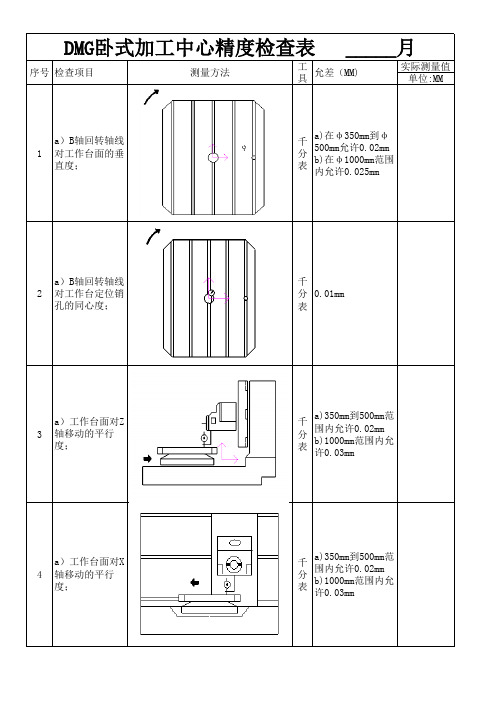

卧式加工中心M D H65、M D H80由于机床需要,采用的后立柱的几何形状是倾斜式,给工件安装和夹压带来了不少麻烦。

如图1所示。

从图1可看出,卧式加工中心的斜立柱加工的关键环节是工件装夹。

在解决关键环节中,必须解决工件安装调试难题,使工件牢固定位,在设计专用夹具中,必须具备以下特点:大连机床集团自动化装备研究所 (辽宁 116620) 马健明大连机床集团工艺研究所 (辽宁 116620) 李长义卧式加工中心斜立柱的加工技术3. 卡爪的安装与使用使用时将做好的卡爪放入到卡盘槽中用螺丝轻轻固定。

车偏心时任意一卡爪垫上垫片或调整卡爪都可以车出偏心。

加工中心的特点、种类、功能和主要技术参数

加工中心的特点、种类、功能和主要技术参数本项目主要对加工中心的特点、种类、功能和主要技术参数加以概述,使初学者对加工中心有一个基本认识。

项目一加工中心的基本组成同类型的加工中心与数控铣床的结构布局相似,主要在刀库的结构和位置上有区别,一般由床身、主轴箱、工作台、底座、立柱、横梁、进给机构、自动换刀装置、辅助系统(气液、润滑、冷却)、控制系统等组成,如图5-1 所示。

项目二加工中心分类加工中心的品种、规格较多,这里仅从结构上对其作一分类。

一、立式加工中心指主轴轴线为垂直状态设置的加工中心。

其结构形式多为固定立柱式,工作台为长方形,无分度回转功能,适合加工盘、套、板类零件。

一般具有三个直线运动坐标,并可在工作台上安装一个水平轴的数控回转台,用以加工螺旋线零件。

立式加工中心装夹工件方便,便于操作,易于观察加工情况,但加工时切屑不易排除,且受立柱高度和换刀装置的限制,不能加工太高的零件。

立式加工中心的结构简单,占地面积小,价格相对较低,应用广泛。

二、卧式加工中心指主轴轴线为水平状态设置的加工中心。

通常都带有可进行分度回转运动的工作台。

卧式加工中心一般都具有三个至五个运动坐标,常见的是三个直线运动坐标加一个回转运动坐标,它能够使工件在一次装夹后完成除安装面和顶面以外的其余四个面的加工,最适合加工箱体类零件。

卧式加工中心调试程序及试切时不便观察,加工时不便监视,零件装夹和测量不方便,但加工时排屑容易,对加工有利。

与立式加工中心相比,卧式加工中心的结构复杂,占地面积大,价格也较高。

三、龙门式加工中心龙门式加工中心的形状与龙门铣床相似,主轴多为垂直设置,除自动换刀装置外,还带有可更换的主轴附件,数控装置的功能也较齐全,能够一机多用,尤其适用于加工大型或形状复杂的零件,如飞机上的梁、框、壁板等。

项目三加工中心主要加工对象加工中心适用于复杂、工序多、精度要求高、需用多种类型普通机床和繁多刀具、工装,经过多次装夹和调整才能完成加工的具有适当批量的零件。

卧式加工中心(华中数控)改造方案

卧式加工中心改造技术方案一. 概述由于电气系统老化,控制系统陈旧落后,缺乏相关系统资料,电气系统故障频繁,维修困难,现已不能满足生产加工需要.b5E2RGbCAP二. 技术方案鉴于上述情况,我们建议对该机床电气系统进行全面改造,拆除原机床所有电气控制部分,按照机床设计地功能,采用新地控制系统,重新设计电气控制部分,实现原机床地所有功能,提高控制地稳定性及安全性,降低机床故障率,方便操作,使改造后整机在电气上达到原机床地各项性能指标•具体方案及主要电气元件地选择如下 : plEanqFDPw㈠主要改造内容:•采用华中数控HNC-22M铣削数控系统,数字量控制接口,具有10.4英寸彩色LCD显示器,显示分辨率为680 X 480;DXDiTa9E3d•扩充系统电子盘容量至1GB,以满足大容量模具零件程序地存储和加工;•配置标准机床工程面板,不占用PLC地输入输出接口;•内置40路光电隔离输入接口和32路功率放大光电隔离开关量输出接口,扩展20路输入/16路输出接口;RTCrpUDGiT•主轴装置采用西门子6RA70 SIMOREG DC MASTER^定位功能,以实现自动换刀时地主轴定位功能;5PCzVD7HxA•拆除原机床各轴伺服电机,进给系统更换为安川交流伺服驱动系统,伺服电机扭距和额定转速分别大于或等于原机床各轴伺服电机扭距及额定转速;jLBHrnAILg •增加电子手轮,带急停、轴选择及倍率选择开关,方便对刀;•制作新地电气控制柜及悬挂按钮站;•更换原机床上已损坏地行程及限位开关;•更换原机床床身导线,导线裸露部分穿金属软管防护;•重新设计更换原机床电气控制系统,保证机床运行稳定,刀库换刀可靠;•低压电器均采用西门子、施耐德或国内知名品牌产品;•重新设计各坐标轴伺服电机地机械联接,并加工制造相应联接件;•保留机床原冷却、液压、气动等辅助控制部分.㈡电气原理设计遵循以下规则:★机床各电磁阀均采用单独地熔断器<带熔断指示灯)进行保护;★机床各电磁阀、三相异步电机,电柜内各中间继电器、接触器等噪声元件均合理加装浪涌吸收元件,保护PLC I/O点及接触器、继电器触点,使控制系统稳定可靠地工作;XHAQX74J0X★PLC输出至电磁阀、接触器等瞬时吸合电流大地负载时,均采用施奈德带灯中间继电器进行转接保护PLC输出点不至过流损害;LDAYtRyKfE★机床各交流三相异步电机均用西门子自动空气开关单独保护;★电柜内布线及元器件布置符合相关国家标准,遵守电磁兼容性<EMC)原则;★电柜内线号齐全、整齐,所有线号均采用打印耐油线号;★电柜控制电源均从隔离变压器输出端取出,隔离层可靠接地;★电柜内安装接地铜排,并可靠接地,使控制系统符合相关接地标准;★电柜按原走线方式出线与联接,并适当改进;★线缆采用国内正规厂家或进口产品,重要信号线均采用屏蔽双绞线,防止被干扰;★考虑到维修方便,电柜内安装维修照明灯,提供维修电源<AC 220V);★预留AC 24V、AC 36V工作照明电源;★电柜整体安全性能符合相关国家标准;★提供详细地改造资料技术文档2份、华中数控HNC-22MD系统资料1 套、制作改造资料、参数及PLC源程序备份电子文档1份,方便日后地维护工作.Zzz6ZB2Ltk三、所选改造方案地主要特点及系统功能1 . 技术成熟:应用华中数控系统已经成功地改造了常柴股份有限公司、东方电机股份有限公司、南昌飞机制造公司地多台美国、俄罗斯进口地机床,该系统是目前国内最成熟地数控系统之一.dvzfvkwMI12.高可靠性:•基于PC地数控系统,先进地开放式体系结构,内置原装进口嵌入式工业PC机,采用120MH姒上地In tel 系列CPU rqyn14ZNXI•全密封防静电面板结构,具有超强抗干扰能力,电磁兼容性指标比国家标准高出一倍以上,达到欧洲四级标准.•结构牢靠,造型美观,体积小巧,外形尺寸小.3.高性能:•可配置4个进给轴,支持4轴联动.•具有1个主轴控制接口,可选配多种机械调速主轴、变频调速主轴和交流伺服主轴单元,支持车、铣、加工中心和车铣复合机床功能.EmxvxOtOco•刀具长度、半径补偿、刀具寿命管理功能••采用国际ISO通用地G代码编程,具有直线、圆弧、螺旋线插补功能.•强大地系统自诊断及报警功能:计算机软件诊断、CNC初始状态及通讯诊断、伺服系统诊断、PLC诊断、用户自定义报警信息.SixE2yXPq5•支持刚性攻丝,直接控制进给和主轴转速实现同步.•先进地小线段连续加工功能<G64 ,适合CAD/CA软件生成地复杂模具加工程序.•加工断点保存/恢复、任意行程序运行功能.•反向间隙补偿、丝杠螺距误差补偿<单向/双向),螺距补偿数据最多可达5000点.•内置DNC接口和以太网接口,实现机床联网、车间群控.支持远程诊断与远程机床共享,支持工厂工业加工网络与工厂办公网络进行快速简捷连接、数据传输和资源共享.6ewMyirQFL •支持G代码压缩,用一张1.44MB软盘,可输入6〜12MB地G代码加工程序.•直接采用最先进地数据存储卡vFLASH ,存储量最小是8MB保存数据时间大于20 年,可重复多次使用,既可靠、又方便.完全避免了传统数控系统因为用户加工程序空间有限而采取DNC加工方式,利用PC地RS232接口,分段传送、分段加工G 代码程序,既不可靠速度又慢地缺点.kavU42VRUs•跟踪误差允差设定与报警:数控系统实时监控机床实际坐标,对机床地非正常运动状态和加工地非正常状态进行报警,防止废品发生.y6v3ALoS894.易使用:•可直接使用MasterCAM UG PRO/E等CAD/CA软件生成地数控加工代码.•G M S、T代码和PLC指令丰富,固定循环功能强大,能覆盖国内外主要系统地绝大部分功能.•宏程序:支持逻辑运算符<AND OR、NOT)、函数vSIN, COS, TAN, ATAN,ATAN2,ABS, INT, SQRT, EXF)、条件判别语句<IF, ELSE, ENDIF )和循环语句VWHILE, END),可实现复杂地运算M2ub6vSTnP•子程序调用支持8重子程序调用•采用全中文菜单式操作界面,操作简便直观.•具有丰富实用地图形显示功能:刀具中心轨迹、三维立体程序核对及同步加工图形及XY YZ ZX平面图形联合显示.OYujCfmUCw•后台编辑功能:系统在按某程序进行加工地过程中,可以同时对其他任何程序进行编辑.5.系统地维护和更新换代方便容易:由于工控机与通用PC微机完全兼容,PC微机地外部设备如显示卡、电子盘、软_________________________ 个人资料整^ _ .仅限学习使用_硬驱动器、网络接口卡、RS232通讯接口、标准键盘、视频功能卡均能直接在华中数控系统上使用,这使得系统地维护和更新换代方便容易•随着微机地发展和升级,华中数控系统也同时得到升级换代•并且用户可非常方便地购置到系统维护所需要地一切配件. eUts8ZQVRd 6.开放性好:由于华中数控单元采用基于DOS寻软件平台,其软件资源丰富,使得华中数控系统地开发环境非常方便友好,且用户可方便地进行二次开发•这使得华中数控系统可方便地与CAD CAM系统、数字化仿型测量系统、智能化故障诊断与误差补偿系统、网络通讯功能集成化、一体化.sQsAEJkW5T7.便于学习:华中数控系统在操作界面上是仿FANUC地数控系统,其操作习惯和编程语言与FANU相似.在FANUC上运行地G代码数控程序,基本不需修改.GMsIasNXkA8.总费用低:采用该技术路线改造地费用低,当设备超出保修期,其维修、购买配件、得到技术服务地费用同采用国外数控地系统相比低得多.TIrRGchYzg9.HNC-22M铣床数控系统主要功能•最大控制轴数:4轴<X Y、Z、4TH•最大联动轴数:4轴<X 丫、Z、4TH•主轴数:1轴•最大编程尺寸:99999.999mm•最小分辨率:0.01卩m— 10卩m<可设置)•直线、圆弧、螺旋线插补•小线段连续高速插补•用户宏程序,固定铣削循环,坐标旋转、缩放、镜像•自动加减速控制<S曲线)•加速度平滑控制•MDI功能•MS、T功能•故障诊断与报警•全屏幕程序在线编辑•空运行及程序校验功能•参考点返回•工件坐标系G54- G59•加工轨迹彩色图形仿真,加工过程实时三维图形显示•加工断点保护/恢复•双向螺距误差补偿<可达5000点)•反向间隙补偿•刀具长度及半径补偿_________________________ 个人资料整豐.仅限学习使用_•刀具寿命管理•超前预处理功能vlook-ahead ) : G64超前预读程序,将小线段按连续轨迹高速进给,根据拐角大小,自适应控制进给速度,保证拐点处地误差小于跟踪误差允许7EqZcWLZNX •主轴转速及进给速度倍率控制•CNC通讯:RS232接口•网络:支持NT Novell、In ternet 网络•支持DIN/ISO标准G代,零件程序容量:标准配置6000K,支持硬盘或网络,不需DNC最大可直接执行2GB地程序lzq7IGf02E•内部二级电子齿轮•系统参数备份与恢复四、主要配置及报价1.基本配置改造费用总计为人民币:五、设备改造周期:1、合同生效后2个月内交付使用;2、现场安装调试周期10〜18天;六、服务响应:24小时;七、其他未尽事宜敬请协商.。

卧式加工中心说明书

目录机床的主要用途和技术参数------------------------------------------------------------41机床安全须知--------------------------------------------------------------------------5-101.1机床启动安全注意事项-------------------------------------------------------------------------51.2安全操作指南-------------------------------------------------------------------------------------72搬运及安装----------------------------------------------------------------------------10-142.1搬运已包机床------------------------------------------------------------------------------------102.2开箱------------------------------------------------------------------------------------------------10 2.3搬运未包机床------------------------------------------------------------------------------------102.4安装------------------------------------------------------------------------------------------------11 2.5电源连接------------------------------------------------------------------------------------------142.6试运行---------------------------------------------------------------------------------------------14 3机床的调整与保养------------------------------------------------------------------15-173.1预运行---------------------------------------------------------------------------------------------15 3.2床身水平调整------------------------------------------------------------------------------------153.3机床液压系统的调整---------------------------------------------------------------------------153.4定期保养------------------------------------------------------------------------------------------154机床外观图----------------------------------------------------------------------------17-215机床传动系统------------------------------------------------------------------------22-255.1机床传动系统图---------------------------------------------------------------------------------225.2蜗杆、蜗轮、皮带轮、滚珠丝杠明细表------------------------------------------------------245.3机床滚动轴承明细表---------------------------------------------------------------------------256机床的主要结构及性能-----------------------------------------------------------25-296.1底座------------------------------------------------------------------------------------------------26 6.2立柱------------------------------------------------------------------------------------------------26 6.3滑鞍和分度转台---------------------------------------------------------------------------------266.4主轴箱及自动夹刀装置------------------------------------------------------------------------276.5刀库结构------------------------------------------------------------------------------------------297液压系统--------------------------------------------------------------------------------30-357.1液压系统原理图---------------------------------------------------------------------------------307.2液压站---------------------------------------------------------------------------------------------32 7.3液压执行装置------------------------------------------------------------------------------------327.4液压控制装置------------------------------------------------------------------------------------337.5辅助装置------------------------------------------------------------------------------------------347.6本机床所用液压元件明细表------------------------------------------------------------------357.7液压系统的保护---------------------------------------------------------------------------------358冷却系统-----------------------------------------------------------------------------------369润滑系统----------------------------------------------------------------------------------36-379.1自动定时定量润滑装置------------------------------------------------------------------------379.2各向丝杠轴承润滑-----------------------------------------------------------------------------379.3分度工作台蜗杆蜗轮副及轴承润滑---------------------------------------------------------379.4刀库润滑------------------------------------------------------------------------------------------379.5润滑油牌号及要求------------------------------------------------------------------------------3710主轴气路---------------------------------------------------------------------------------3810.1主轴吹气----------------------------------------------------------------------------------------3810.2主轴气封----------------------------------------------------------------------------------------3811机床拓展功能---------------------------------------------------------------------------38机床的主要用途MC-H50G型卧式加工中心是一种高性能、高效率、高速度的自动换刀数控机床,在加工过程中可以自动交换刀具,可一次装夹进行多个侧面的铣削、钻孔、扩孔、镗孔、铰削、攻丝等多种工序的加工。

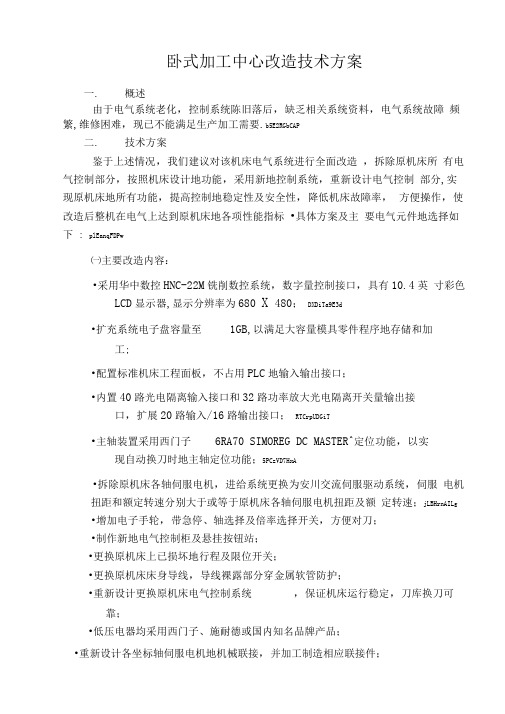

DMG卧式加工中心精度检查表

X轴重复定位 Y轴重复定位 Z轴重复定位 X轴轴向间隙 Y轴轴向间隙 Z轴轴向间隙

千 分 表 千 分 表

0 0 0 0 0 0

工 允差(MM) 具

9

主轴轴线对Z轴 轴线运动的平行 度;

千 分 表 检 验 棒

300mm范围内允许 0.02mm

10

主轴轴线对Y轴 轴线的垂直度;

千 分 表 方 规

在直径300mm范围 内0.02mm

11

主轴轴线对X轴 轴线的垂直度;

千 分 表 方 规

在直径300mm范围 内0.02mm

9 10 11 12 13 14

7

a)X轴轴线对Y 轴轴线的垂直 度;

千 分 a)300mm到500mm范 表 围内允许0.02mm 方 规

8

主轴锥孔的径向 跳动;

千 分 表 检 验 棒

a)主轴根部 0.01mm b)离根部300mm处 0.02mm

DMG卧式加工中心精度检查表

序号 检查项目 测量方法

_____月

实际测量值 单位:MM

DMG卧式加工中心精度检查表

序号 检查项目 测量方法

_____月

实际测量值 单位:MM

工 允差(MM) 具

5

a)Z轴移动对X 轴轴线的垂直 度;

千 分 a)300mm到500mm范 表 围内允许0.02mm 方 规

6

a)Z轴轴线对Y 轴轴线的垂直 度;

千 分 a)300mm到500mm范 表 围内允许0.02mm 方 规

千 分 0.01mm 表

3

a)工作台面对Z 轴移动的平行 度;

a)350mm到500mm范 千 围内允许0.02mm 分 b)1000mm范围内允 表 许0.03mm

HCN5000-Ⅱl卧式加工中心技术协议 new

技术协议甲方:乙方:宁夏小巨人机床有限公司代理方:双方就甲方购买乙方HCN5000ⅡL(壹台)卧式加工中心达成以下技术协议。

一、机床技术规格1.机床特性HCN系列卧式加工中心是 Mazak 公司开发的高性能卧式加工中心。

通过采用高速主轴技术、高速进给技术、高速换刀技术、高速数控系统技术等高端技术,大幅度缩短加工时间,提高加工效率,满足多种生产需要。

1.1 高生产率HCN5000ⅡL加工中心其轴快移速度达到60m/min,轴加速度达0.8G,刀具交换时间为1.5秒,主轴加减速时间为1.48秒(0-12000rpm),托盘交换时间仅7秒,这些指标可以在很大程度上缩短非加工时间,提高加工效率。

标准主轴配置12000rpm、功率30/22KW(30分/连续)电主轴以及电机绕组为双绕组结构,最大扭矩输出可以达到300N.m,可以满足钢件、铸铁件等材料粗、精加工的需要。

机床控制系统采用了世界领先水平的Mazatrol Matrix Nexus数控系统,该数控系统使用了高速的64位RISC CPU,大幅度提高了数控系统的数据处理能力和运动控制性能,并率先采用了个人计算机(PC)与CNC无缝融合的技术,实现了PC和CNC之间的宽带双向通讯,使机床具备了先进的智能化功能。

1.2 高精度利用FEM有限元分析设计确保运动轴在高加减速运动下能够不产生振动,从而确保机床长时间稳定、高精度加工。

通过采用线性导轨技术确保各轴运动的高速度、高精度和高的刚性。

2.机床所有零部件加工、装配成品质量符合产品图纸及相关技术要求。

其安全标准符合GB15760-1995《金属切削机床安全防护通用技术条件》的有关规定。

其精度标准符合ISO 230-1《机床检验通则》以及ISO 10791系列《加工中心检验条件》的有关规定。

4. HCN5000ⅡL卧式加工中心标准主机技术规格参数表项目单位HCN5000ⅡL行程行程X(立柱左右移动)mm 730行程Y(主轴上下移动)mm 730行程Z(工作台前后移动)mm 740主轴端面到托盘中心距离mm 70-810 主轴中心到托盘端面距离mm 80-830工作台托盘尺寸mm □500托盘最大工件尺寸mm Φ800×1000托盘最大载荷(平均分布)kg 700托盘上表面M16×P2 25个间距:100mm 最小分度值度1度分度时间sec 1.3s/90度主轴主轴转速rpm 35-12000主轴减速齿轮级数2(电子式)主轴锥孔7/24 BT40主轴轴承内径mm Φ80mm主轴加减速时间 1.8sec(0--12000rpm) 最大扭矩N.m 300主轴电机(30分钟额定/连续额定)kw AC30/22进给快移速度m/min 60 最大进给速度m/min 60 轴加速度G 0.8刀库刀柄规格BT40刀具数量把40最大刀具直径/长度/重量95mm/420mm/12kg最大刀具直径(相邻刀位无刀具)mm 150mm刀具选择方式随机选择/最短路径切削对切削时间sec 2.7(刀具重量小于6kg时)sec 3.2(刀具重量在6kg到12kg之间时)工作台交换托盘数量 2交换方式旋转式托盘交换时间sec 7能源电源容量(30分钟额定/连续额定)KVA 67.1/56.0气源0.5Mpa-09Mpa 200L/min 润滑主轴润滑单元容量L 1.8进给系统脂润滑单元容量L 0.26液压液压单元容量L 25冷却主轴冷却单元容量L 45冷却液单元容量L 510机床尺寸机床高度mm 2814 机床宽度mm 2330 机床长度mm 4690 机床重量ton 11机床运行环境要求电源要求3 380V ±10% 50/60±1HZ运行环境温度(24小时内平均温度不高于35℃)5~40℃运行环境相对湿度30%--75%振动小于0.5G远离尘埃多、腐蚀性/有机性气体环境接地电阻小于10欧姆(单独接地,不串联接地)5、HCN5000ⅡL卧式加工中心机床配置A、标准配置NO. 名称1 冷却系统2 照明装置3 手册一套4 智能振动抑制功能5 智能热屏蔽功能6 智能干涉抑制功能7 MAZAK 语音提示功能8 虚拟加工9 调整工具一套10 地基套件(水平调整方式)11 LGMAZAK标准色12 世界同一级别安全措施13 MAZATROL MATRIX NEXUS 控制系统14 12.1" 彩色液晶显示器15 2托盘交换16 变压器17 主轴电机AC 30/22KW(30分钟额定/连续额定)18 主轴速度 12000RPM(#40)19 刀库(40 把刀)20 工作台1度分度21 主轴冷却单元22 绝对位置反馈23 2PC用安全防护罩24 丝杠中心冷却 (X,Y,Z轴)25 主轴中心气吹(回转中不可用)26 尼亚加拉冷却(推荐配置)27 机床门互锁功能28 可视刀具ID/数据管理准备29 全防护装置30 排屑器准备(后出式)31 宏代码(通用变量600組)32 MAZAK 螺旋攻丝及镗孔 (MAZATROL)33 MAZAK 螺旋攻丝及镗孔 (EIA/ISO)34 EIA/ISO 代码输入功能 (标准)35 增加 EIA/ISO 功能 (需要 EIA/ISO)36 EIA 恒定时间常数进给37 EIA自动刀具长测定38 EIA照合停止39 后台刀具路径检查40 B)MAZACC-2D 软件(形状补正)41 追加工件坐标系统(300組)42 螺纹切削功能43 EIA模式循环(栅格,圆弧)44 USB I/F(2端口)45 局域网端口46 三段灯47 工件气吹装置48 拉钉6枚49 同步攻丝B、客户选定的特殊配置序号选项名称及规格单位数量备注123456C、标准技术文件NO 名称数量1 机械图册 12 操作说明书 13 程序设计说明书(MAZATROL编程) 14 维修说明书 15 电气图册 16 参数一览表 17 报警一览表 18 电气图册-梯形图 19 程序设计说明书(EIA/ISO) 110 操作说明书(自动运行操作) 111 操作说明书(NC单元的操作和自动运行准备) 112 刀具说明书 113 操作说明书(NC装置的应用软件) 114 出厂合格证 115 装箱单 1二、设备验收机床验收分预验收和终验收。

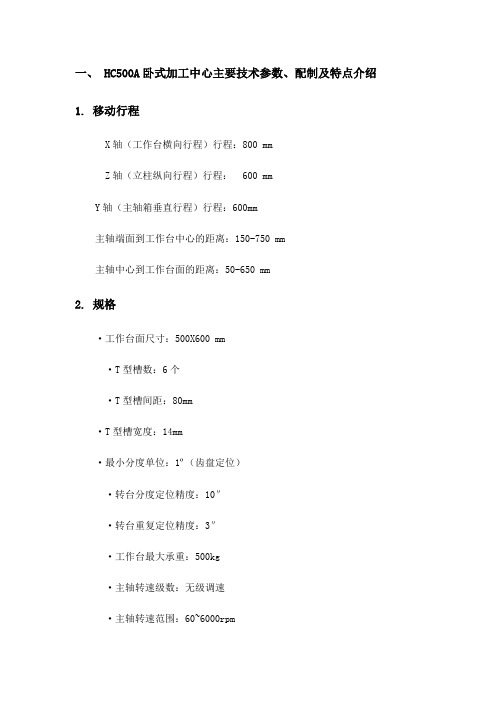

HC500A卧式加工中心主要技术参数

一、HC500A卧式加工中心主要技术参数、配制及特点介绍1.移动行程X轴(工作台横向行程)行程:800 mmZ轴(立柱纵向行程)行程: 600 mmY轴(主轴箱垂直行程)行程:600mm主轴端面到工作台中心的距离:150-750 mm主轴中心到工作台面的距离:50-650 mm2.规格·工作台面尺寸:500X600 mm·T型槽数:6个·T型槽间距:80mm·T型槽宽度:14mm·最小分度单位:1º(齿盘定位)·转台分度定位精度:10″·转台重复定位精度:3″·工作台最大承重:500kg·主轴转速级数:无级调速·主轴转速范围:60~6000rpm·主轴锥孔:BT503.机床精度标准·JB / T8771.1-1998 《加工中心检验条件》·JB / T8771.4-1998 《加工中心线性定位精度和重复定位精度检验》·JB / T8771.7-1998 《加工中心精加工试件精度检验》·JB / T 8801-1998 《加工中心技术条件》·定位精度:0.012mm·重复定位精度:0.006mm4.主轴传动系统·配FANUC公司的0i-MD系统·主电机功率:11/15Kw·主轴润滑:使用进口高级润滑脂润滑、全封闭、免维护。

5.进给系统·交流伺服电机扭矩:22/30/22 N.m(X、Y、Z轴),12N.m(B轴)·三轴快速移动速度:15m/min(X、Z)12m/min(Y)·切削进给率:1~5000mm·手动进给率:0~2000mm·最小设定与移动单位:0.001mm6.机床结构·主轴具有高刚性结构,可作高精度的切削加工。

·四轴三联动。

vmc850立式加工中心技术说明资料全编 cnc中心机机械中文使用说明

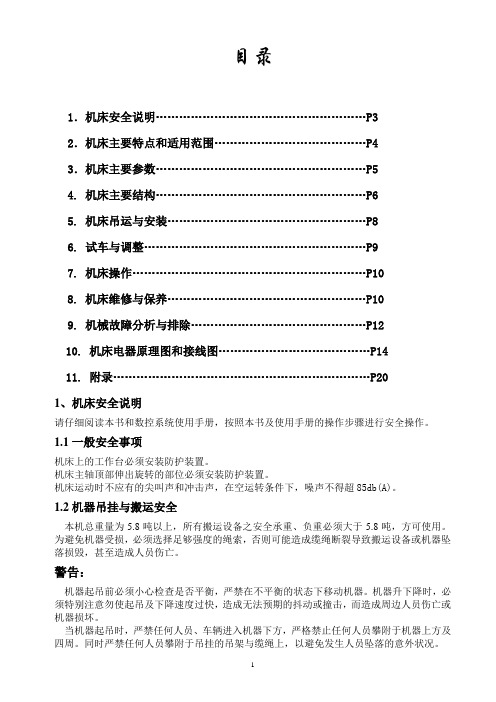

目录1.机床安全说明………………………………………………P3 2.机床主要特点和适用范围…………………………………P43.机床主要参数………………………………………………P54. 机床主要结构………………………………………………P65. 机床吊运与安装……………………………………………P86. 试车与调整…………………………………………………P97. 机床操作……………………………………………………P108. 机床维修与保养……………………………………………P109. 机械故障分析与排除………………………………………P1210. 机床电器原理图和接线图…………………………………P1411. 附录…………………………………………………………P201、机床安全说明请仔细阅读本书和数控系统使用手册,按照本书及使用手册的操作步骤进行安全操作。

1.1一般安全事项机床上的工作台必须安装防护装置。

机床主轴顶部伸出旋转的部位必须安装防护装置。

机床运动时不应有的尖叫声和冲击声,在空运转条件下,噪声不得超85db(A)。

1.2机器吊挂与搬运安全本机总重量为5.8吨以上,所有搬运设备之安全承重、负重必须大于5.8吨,方可使用。

为避免机器受损,必须选择足够强度的绳索,否则可能造成缆绳断裂导致搬运设备或机器坠落损毁,甚至造成人员伤亡。

警告:机器起吊前必须小心检查是否平衡,严禁在不平衡的状态下移动机器。

机器升下降时,必须特别注意勿使起吊及下降速度过快,造成无法预期的抖动或撞击,而造成周边人员伤亡或机器损坏。

当机器起吊时,严禁任何人员、车辆进入机器下方,严格禁止任何人员攀附于机器上方及四周。

同时严禁任何人员攀附于吊挂的吊架与缆绳上,以避免发生人员坠落的意外状况。

注意:当机器起吊搬运时,必须注意机械四周是否有障碍物或无关人员,应预先采取措施后再吊运。

以避免机器与人员物品产生碰撞,造成危险。

当机器吊运时,速度不可过快,还应避免中途煞车,以免机器因运动惯性太大造成机器晃动失去平衡而脱落下坠。

技术资料HHMC630E-SIEMENS-中心出水

技术文件产品型号:HHMC630E产品名称:双交换工作台型卧式加工中心汉川机床集团有限公司HHMC630E双交换工作台型卧式加工中心一、机床功能及用途该机床是引进国际先进的卧式加工中心机床的动态刚性设计理念的基础上引进德国力矩电机直联驱动转台的技术。

主要特点是机床刚性强、结构对称,动态响应速度快,精度高、稳定性好。

机床具备铣、钻、镗、铰、攻、锪等多种工序加工。

零件一次装夹可自动、高效、高精度的连续完成零件的四个面的的多种工序的加工,包括斜面、曲面等复杂工序的加工。

广泛适用于普通机械、能源、航空航天、汽车零部件、机车、机床、电子、印刷、纺织等制造行业。

二、货物组成说明,货物主要技术参数、性能特点(一)货物的组成说明(二)货物主要技术参数(三)机床的性能特点1.床身、工作台、立柱等主要铸件为优质灰铸铁,均采用高强度材料和树脂砂工艺铸造,采用合理的科学的布筋,极大的提高机床的刚性和强度。

2.立柱采用“龙门框架结构”,刚性好,主轴中心线和立柱两导轨中心线在同一平面,主轴系统变形小,加工精度高。

主轴箱采用双电机、双丝杠双驱动技术无重锤平衡。

3.数控系统:机床采用性能优越的SIEMENS840D数控系统。

机床主轴驱动单元、交流主轴电机、进给驱动单元、交流进给伺服电机随系统原装进口、性能先进、稳定可靠。

4.三轴导轨: X、Y、Z轴导轨均采用两条进口重载滚动直线导轨副,具有承载重量大、切削抗振性能好、摩擦系数小,动态响应快的优点,可大大提高机床的稳定性。

5.三轴丝杠:三轴丝杠均采用进口滚珠丝杠传动。

6.三轴传动系统:X、Y、Z坐标轴通过交流伺服电机经联轴节和滚珠丝杠副直联。

7.主轴电机采用交流伺服主轴电机,主轴传动采用德国ZF 减速箱减速,主轴输出精度高。

8.主轴轴承采用德国FAG高速、高精度专用主轴轴承,油脂润滑。

主轴采用前、后轴承成组支撑,使主轴具有高精度、高转速、高负载、低温升的特点,承受大的功率和大扭矩切削,同时具有较高的主轴精度和较长的使用寿命。

HCN6800简介

HCN系列卧式加工中心简介1.机床特性:MAZAK公司的卧式加工中心HCN6800是MAZAK中型加工中心中的代表机型,是一种高速、高精度的全功能数控卧式加工中心。

对与多品种少、中量生产的工件,超高速化可缩短非切削加工时间,此外通过最新的数控操作系统MAZATROL MATRIX NEXUS,更可缩短切削加工时间。

该设备通过缩短非切削时间提高生产力。

各轴快速进给60m/min,ATC切削对切削时间4.2秒,工作台交换时间10秒,工作台分度时间2.2秒/90°,如上机床的各种动作都在高速情况下运转。

特别适用于需要频繁交换刀具、旋转工作台的工件,或者单个加工时间短,需要频繁交换工作台的工件,非切削时间大大缩短。

机床的主轴是高扭距型高速重切削主轴。

主轴转速为10000rpm,主轴电机功率37/30kW (30分/连续),主轴最大扭距586Nm,特别适于钢材工件的重切削加工。

在各轴快速进给机构方面,通过使用低惯性伺服电机和高速滚珠丝杠,每分钟可达60m,加速度可达到0.784G。

短距离范围内的定位时间也显著缩短了。

机床的立柱通过FEM分析采用了一种名为应力构造的特殊构造,不仅可在高加减速的时候减少振动,还实现了稳定的加工精度和长期高精度的保持。

托盘与工作台之间使用锥度销孔连接,不仅有刚性好,在工作台进行交换的时候也提高了重复定位精度。

机床导轨采用线性导轨,具有高速、高精度、高刚性的特点。

机床控制系统采用了世界领先水平的Mazatrol MATRIX数控系统,该数控系统使用了高速的64位双CPU,大幅度提高了数控系统的数据处理能力和运动控制性能,并率先采用了个人计算机(PC)与CNC无缝融合的技术,实现了PC和CNC之间的宽带双向通讯,使机床具备了先进的智能化和信息化功能。

HCN6800II系列的机床还有以下先进功能。

振动防止控制功能:通过ACTIVE VIBRATION CONTROL功能,可以大幅度地抑制在由于轴进给而产生的震动,在整个进给速度范围实现了高精度定位。

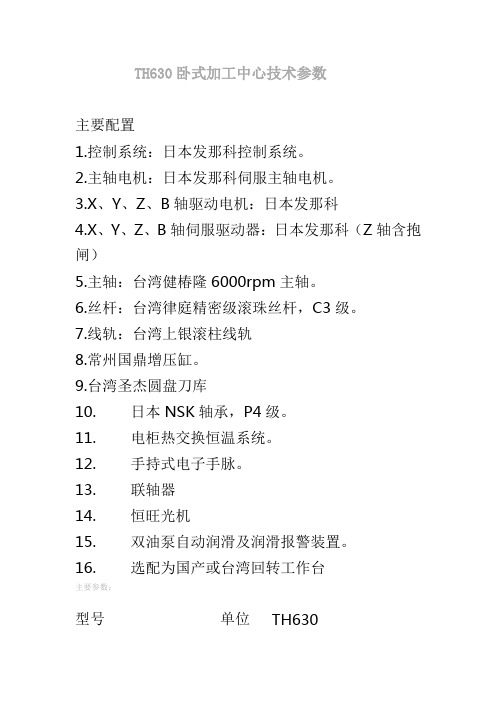

国产单工作台TH630卧式加工中心技术参数

TH630卧式加工中心技术参数

主要配置

1.控制系统:日本发那科控制系统。

2.主轴电机:日本发那科伺服主轴电机。

3.X、Y、Z、B轴驱动电机:日本发那科

4.X、Y、Z、B轴伺服驱动器:日本发那科(Z轴含抱闸)

5.主轴:台湾健椿隆6000rpm主轴。

6.丝杆:台湾律庭精密级滚珠丝杆,C3级。

7.线轨:台湾上银滚柱线轨

8.常州国鼎增压缸。

9.台湾圣杰圆盘刀库

10.日本NSK轴承,P4级。

11.电柜热交换恒温系统。

12.手持式电子手脉。

13.联轴器

14.恒旺光机

15.双油泵自动润滑及润滑报警装置。

16.选配为国产或台湾回转工作台

主要参数:

型号单位TH630

工作台尺寸mm630×630

工作台分度1°

最大承重Kg1000kg

工作台T型槽5/20/100

X/Y/Z轴行程mm1000*800*700主轴中心线至工作台

面距离mm100-900

主轴转速rpm4000/6000

主轴锥度BT50

X,Y,Z轴快速位移m/min15/15/12

切削进给mm1-6000

最小输入单位mm0.001

主轴伺服电机Kw15/18.5

X Y Z向伺服电机N.m18/28/28

B伺服电机N.m11

定位精度mm+0.005

重复精度mm+0.003

净重Kg10000。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机床各种参数 的最小距离 mm

加工 区的工件或夹

具最大允许高度 mm 三轴定位精度 mm

三轴重复定位精度mm

三轴反向差值 mm

B轴定位精度 rad

B轴重复定位精度

rad

B轴反向差值 rad

机床颜色 静态精度

床身材料 床身制造厂家

机床立柱厂家

机床长 mm

床身

机床宽 mm

机床高 mm

设备底部距地面距mm

铁屑小车

是否有大流量冲洗 自动吸雾装置 切削液恒温装置

清洗水枪

刀具中冷功能

冷却 外冷却液流量 L/min 系统 外冷却压力 Pa

内冷却液流量 L/min

内冷却压力 Pa

冷却箱容量 L

内冷供应的旋转接头

烟雾抽排装置

润滑 是否集中润滑 系统 品牌

液压元件

液压夹紧元件

液压夹紧系统压力Pa

液压 辅助支撑压力(上面

系统 有夹紧元件)Pa

辅助支撑压力(上面 无夹紧元件)Pa

辅支夹紧压力 Pa

气动元件

调整元件

工作区域防护罩

滚动防护罩

伸缩防护罩

备件 工具 附件

结构 定位方式 夹具刚性

夹紧刚性 夹紧是否自动

操作方便性 快换结构

夹具

刀具

变壳品种更换时间

离壳品种更换时间 刀柄 镗刀 面铣刀

钻头、铰刀、丝锥等 其它

加工节拍

技术 支持 与服 务

工期

加工精度

技术文 件

操作、调整、维修有关手册 、平面图、地基图、夹具图

、刀具图、接口图等

培训

预终 验收

培训时间 培训内容 后续培训

备件供应的支持

后续的技术支 软件升级的支持

持

设备功能扩展的支持

设备改造的支持 质保期

服务网点地址 国内备件库

故障响应时间 以往服务质量

交货期

安装调试时间 付款方式

托盘交换时间 S 工作台承载重量 KG

工作台分度 ° 工作台最大旋转速度

主轴转速 RPM

主轴加减速时间 S

主轴最大扭矩 N*M

主轴前轴承直径 mm

X行程 mm

Y行程 mm

Z行程 mm

X/Y/Z轴快速移动速

度 m/min X/Y/Z轴加最速 大度进给G力

N

主轴前端与托盘中心 的最小距离 mm

主轴中心与托盘表面

卧式加工中心

机床

资质 实力

厂家

所有制性质

产值

总人数

技术人员

人数 服务人员

厂房 面积

占地面积(平方米) 厂房面积(平方米) 建筑面积(平方米)

资产 负债

固定资产(万元) 流动资产(万元) 净值(万元)

营业执照

生产许可证

银行资信证明

税务登记证明 设备生产历史 生产此种设备历史

注册资金 年产 总产值 规模 值 投标设备年产值 是否通过ISO9000质量认证体系

远程手轮 控制系统 数控回转工作台

三色灯/四色灯 电气控制系统和电气

电器柜空调 方便循环开关 输入输出接口 低压电器

接触器

位置开关

接近开关

电磁开关

其它 夹具

电主轴冷却装置

空气交换器/电器柜 冷却装置

防护门互锁

机床 防护

防护门控制及操作 是否全封闭 防护门形式

防护玻璃 排屑位置 排屑 排屑器

器ห้องสมุดไป่ตู้冷却泵

机床总重 kg

主机

床身刚性 主轴连接方式

主轴内锥

主轴

详细 配置 、档 次

主机

主轴驱动电机厂家

主轴

主轴电机功率 KW 主轴电机负荷监测装

置功能

主轴轴承厂家、精度

主轴冷却方式

是否采用线性导轨

线性导轨厂家、精度

导轨 滚珠丝杠厂家、精度

及传 动

丝杠轴承厂家、精度 交流进给驱动

交流伺服电机X/Y/Z

刀库形式

设备操 作方便

安全性 环保 设备通 用性(柔

设备维 修性

单位时间平均耗电量KW 单位时间压缩空气消耗量

切削液消耗量 刀具消耗量 其它(含备件等)

设备通用性 设备功能扩展性

可维修性

技术资料表

设备维

故障率

修性

保养方便性 占地面积 mm*mm

型号

工作台尺寸 mm

工作台回转直径 mm

托盘交换个数

机床加 工范围 及有关 参数

刀库容量 把

刀具最大直径 mm 刀具最大长度 mm

刀具最大重量 kg

刀库及刀具

刀柄形式 主轴中心出水压力Pa

刀具交换方式

刀具交换时间 S

刀具破损自动检测时 间 刀具夹紧机构

数控系统 显示屏

人机对话

公/英制转换 刚性攻丝

中/英文显示 刀具补偿组数 工件坐标系组数

刀具寿命管理 刀具长度自动测量

程序存储容量 线外编程接口 主轴内冷过滤装置

业内排名 厂家地址

其它行业台数及主要用户(近三年) 变速箱行业台数及主要用户(近三

业绩 现公司使用情 况

台数 使用情况 服务情况

其它公司使用

使用情况

情况

常见故障

设备型号

主要设备 设备台数

生产节拍

生产能力 品种更换时间

生产质量有关 主要孔位置度Cm/Cmk 总功率 KVA

技术 方案 及技 术评 价

使用成 本(按正 常批量 生产)