半导体制造技术(1)

半导体工艺讲解

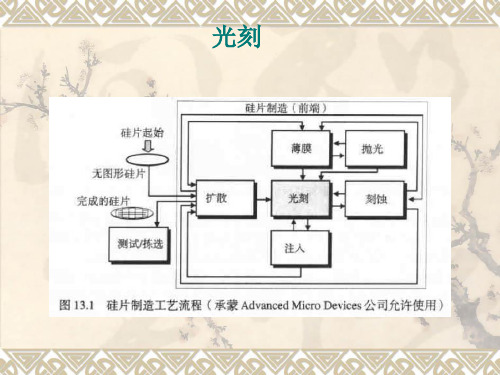

半导体⼯艺讲解半导体⼯艺讲解(1)--掩模和光刻(上)概述光刻⼯艺是半导体制造中最为重要的⼯艺步骤之⼀。

主要作⽤是将掩膜板上的图形复制到硅⽚上,为下⼀步进⾏刻蚀或者离⼦注⼊⼯序做好准备。

光刻的成本约为整个硅⽚制造⼯艺的1/3,耗费时间约占整个硅⽚⼯艺的40~60%。

光刻机是⽣产线上最贵的机台,5~15百万美元/台。

主要是贵在成像系统(由15~20个直径为200~300mm的透镜组成)和定位系统(定位精度⼩于10nm)。

其折旧速度⾮常快,⼤约3~9万⼈民币/天,所以也称之为印钞机。

光刻部分的主要机台包括两部分:轨道机(Tracker),⽤于涂胶显影;扫描曝光机(Scanning )光刻⼯艺的要求:光刻⼯具具有⾼的分辨率;光刻胶具有⾼的光学敏感性;准确地对准;⼤尺⼨硅⽚的制造;低的缺陷密度。

光刻⼯艺过程⼀般的光刻⼯艺要经历硅⽚表⾯清洗烘⼲、涂底、旋涂光刻胶、软烘、对准曝光、后烘、显影、硬烘、刻蚀、检测等⼯序。

1、硅⽚清洗烘⼲(Cleaning and Pre-Baking)⽅法:湿法清洗+去离⼦⽔冲洗+脱⽔烘焙(热板150~2500C,1~2分钟,氮⽓保护)⽬的:a、除去表⾯的污染物(颗粒、有机物、⼯艺残余、可动离⼦);b、除去⽔蒸⽓,是基底表⾯由亲⽔性变为憎⽔性,增强表⾯的黏附性(对光刻胶或者是HMDS-〉六甲基⼆硅胺烷)。

2、涂底(Priming)⽅法:a、⽓相成底膜的热板涂底。

HMDS蒸⽓淀积,200~2500C,30秒钟;优点:涂底均匀、避免颗粒污染; b、旋转涂底。

缺点:颗粒污染、涂底不均匀、HMDS⽤量⼤。

⽬的:使表⾯具有疏⽔性,增强基底表⾯与光刻胶的黏附性。

3、旋转涂胶(Spin-on PR Coating)⽅法:a、静态涂胶(Static)。

硅⽚静⽌时,滴胶、加速旋转、甩胶、挥发溶剂(原光刻胶的溶剂约占65~85%,旋涂后约占10~20%);b、动态(Dynamic)。

低速旋转(500rpm_rotation per minute)、滴胶、加速旋转(3000rpm)、甩胶、挥发溶剂。

半导体制造技术导论离子注入工艺

• 阈值电压控制:通过离子注入工艺调节PMOS和NMOS

区

的阈值电压

• NMOS器件:N型半导体作为沟道,P型半导体作为源漏

• 掺杂区形成:通过离子注入工艺形成PMOS和NMOS的

区

源漏区

离子注入工艺在光电二极管中的应用

光电二极管的结构特点

• P-N结:由P型半导体和N型半导体组成的结

• 光敏区:位于P-N结附近的区域,对光敏感

• 掺杂浓度均匀性:如何实现更均匀的掺杂,提高器件性能

• 注入损伤:离子注入过程中如何减少对半导体材料的损伤

• 工艺集成:如何将离子注入工艺与其他工艺集成,提高生产效率

解决方案

• 优化离子注入设备和工艺:提高掺杂浓度的均匀性和降低注入损伤

• 采用新型离子注入技术:如扫描离子注入、等离子体浸入离子注入等,提高工艺效

• 多离子注入技术的发展:实现多种元素的共注入,提高器件的性能和可靠性

离子注入工艺的发展方向

• 精确控制掺杂:实现更精确的浓度控制和更均匀的掺杂

• 降低能耗优化离子注入设备和工艺,降低能耗

• 环保减排:减少离子注入过程中的污染排放,提高环保水平

离子注入工艺面临的挑战及解决方案

离子注入工艺面临的挑战

果

• 加强工艺集成:与光刻、刻蚀等工艺进行集成,提高生产效率

离子注入工艺在未来半导体制造中的应用前景

离子注入工艺在集成电路制造中的应用

• 提高晶体管、二极管等器件的性能,提高集成电路的整体性能

• 实现新型器件的制作,如鳍式场效应晶体管(FinFET)等

离子注入工艺在光电二极管制造中的应用

• 提高光电二极管的光电转换效率,提高光电传感器的性能

• 大电流器件:需要承受大电流的器件

半导体制造技术智慧树知到答案章节测试2023年上海工程技术大学

第一章测试1.“摩尔定律”是()提出的?A:1965年B:1958年C:1960D:1970年答案:A2.第一个晶体管是()材料晶体管?A:锗B:硅C:碳答案:A3.戈登摩尔是()科学家。

A:德国B:美国C:法国D:英国答案:B4.第一个集成电路在()被研制。

A:1960B:1955C:1965D:1958答案:D5.()被称为中国“芯片之父”。

1、A:邓中翰B:许居衍C:沈绪榜D:吴德馨答案:A第二章测试1.硅在地壳中的储量为()。

A:第四B:第二C:第三D:第一答案:B2.脱氧后的沙子主要以()的形式。

A:碳化硅B:硅C:二氧化硅答案:C3.半导体级硅的纯度()。

A:99.99999%B:99.999999%C:99.999%D:99.9999999%答案:D4.西门子工艺制备得到的硅为单晶硅。

()A:对B:错答案:B5.一片硅片只有一个定位边。

()A:错B:对答案:A6.晶面指数(m1 m2 m3): m1 、m2 、m3分别为晶面在X、Y、Z轴上截距的倒数。

()A:错B:对答案:B第三章测试1.通过薄膜淀积方法生长薄膜不消耗衬底的材料。

()A:对B:错答案:A2.热氧化法在硅衬底上制备二氧化硅需要消耗硅衬底。

()A:错B:对答案:B3.二氧化硅可以与氢氟酸发生反应。

()A:错B:对答案:B4.薄膜的密度越大,表明致密性越低。

()A:对B:错答案:B5.电阻率,表征导电能力的参数,同一种物质的电阻率在任何情况下都是不变的。

()A:错B:对答案:A第四章测试1.光刻本质上是光刻胶的光化学反应。

()A:错B:对答案:B2.一个透镜的数值孔径越大就能把更少的衍射光会聚到一点。

()A:错B:对答案:A3.使用正胶进行光刻时,晶片上所得到的图形与掩膜版图形相同。

()A:错B:对答案:B4.使用负胶进行光刻时,晶片上得到的图形与掩膜版上的图形相反。

()A:对B:错答案:A5.正性光刻胶经过曝光后,可以溶解于显影液。

半导体制造技术

Semiconductor Manufacturing Technology半导体制造技术Instructor’s ManualMichael QuirkJulian SerdaCopyright Prentice HallTable of Contents目录OverviewI. Chapter1. Semiconductor industry overview2. Semiconductor materials3. Device technologies—IC families4. Silicon and wafer preparation5. Chemicals in the industry6. Contamination control7. Process metrology8. Process gas controls9. IC fabrication overview10. Oxidation11. Deposition12. Metallization13. Photoresist14. Exposure15. Develop16. Etch17. Ion implant18. Polish19. Test20. Assembly and packagingII. Answers to End-of-Chapter Review QuestionsIII. Test Bank (supplied on diskette)IV. Chapter illustrations, tables, bulleted lists and major topics (supplied on CD-ROM)Notes to Instructors:1)The chapter overview provides a concise summary of the main topics in each chapter.2)The correct answer for each test bank question is highlighted in bold. Test bankquestions are based on the end-of-chapter questions. If a student studies the end-of-chapter questions (which are linked to the italicized words in each chapter), then they will be successful on the test bank questions.2Chapter 1Introduction to the Semiconductor Industry Die:管芯 defective:有缺陷的Development of an Industry•The roots of the electronic industry are based on the vacuum tube and early use of silicon for signal transmission prior to World War II. The first electronic computer, the ENIAC, wasdeveloped at the University of Pennsylvania during World War II.•William Shockley, John Bardeen and Walter Brattain invented the solid-state transistor at Bell Telephone Laboratories on December 16, 1947. The semiconductor industry grew rapidly in the 1950s to commercialize the new transistor technology, with many early pioneers working inSilicon Valley in Northern California.Circuit Integration•The first integrated circuit, or IC, was independently co-invented by Jack Kilby at Texas Instruments and Robert Noyce at Fairchild Semiconductor in 1959. An IC integrates multiple electronic components on one substrate of silicon.•Circuit integration eras are: small scale integration (SSI) with 2 - 50 components, medium scale integration (MSI) with 50 – 5k components, large scale integration (LSI) with 5k to 100kcomponents, very large scale integration (VLSI) with 100k to 1M components, and ultra large scale integration (ULSI) with > 1M components.1IC Fabrication•Chips (or die) are fabricated on a thin slice of silicon, known as a wafer (or substrate). Wafers are fabricated in a facility known as a wafer fab, or simply fab.•The five stages of IC fabrication are:Wafer preparation: silicon is purified and prepared into wafers.Wafer fabrication: microchips are fabricated in a wafer fab by either a merchant chip supplier, captive chip producer, fabless company or foundry.Wafer test: Each individual die is probed and electrically tested to sort for good or bad chips.Assembly and packaging: Each individual die is assembled into its electronic package.Final test: Each packaged IC undergoes final electrical test.•Key semiconductor trends are:Increase in chip performance through reduced critical dimensions (CD), more components per chip (Moore’s law, which predicts the doubling of components every 18-24 months) andreduced power consumption.Increase in chip reliability during usage.Reduction in chip price, with an estimated price reduction of 100 million times for the 50 years prior to 1996.The Electronic Era•The 1950s saw the development of many different types of transistor technology, and lead to the development of the silicon age.•The 1960s were an era of process development to begin the integration of ICs, with many new chip-manufacturing companies.•The 1970s were the era of medium-scale integration and saw increased competition in the industry, the development of the microprocessor and the development of equipment technology. •The 1980s introduced automation into the wafer fab and improvements in manufacturing efficiency and product quality.•The 1990s were the ULSI integration era with the volume production of a wide range of ICs with sub-micron geometries.Career paths•There are a wide range of career paths in semiconductor manufacturing, including technician, engineer and management.2Chapter 2 Characteristics of Semiconductor MaterialsAtomic Structure•The atomic model has three types of particles: neutral neutrons(不带电的中子), positively charged protons(带正电的质子)in the nucleus and negatively charged electrons(带负电的核外电子) that orbit the nucleus. Outermost electrons are in the valence shell, and influence the chemical and physical properties of the atom. Ions form when an atom gains or loses one or more electrons.The Periodic Table•The periodic table lists all known elements. The group number of the periodic table represents the number of valence shell electrons of the element. We are primarily concerned with group numbers IA through VIIIA.•Ionic bonds are formed when valence shell electrons are transferred from the atoms of one element to another. Unstable atoms (e.g., group VIIIA atoms because they lack one electron) easily form ionic bonds.•Covalent bonds have atoms of different elements that share valence shell electrons.3Classifying Materials•There are three difference classes of materials:ConductorsInsulatorsSemiconductors•Conductor materials have low resistance to current flow, such as copper. Insulators have high resistance to current flow. Capacitance is the storage of electrical charge on two conductive plates separated by a dielectric material. The quality of the insulation material between the plates is the dielectric constant. Semiconductor materials can function as either a conductor or insulator.Silicon•Silicon is an elemental semiconductor material because of four valence shell electrons. It occurs in nature as silica and is refined and purified to make wafers.•Pure silicon is intrinsic silicon. The silicon atoms bond together in covalent bonds, which defines many of silicon’s properties. Silicon atoms bond together in set, repeatable patterns, referred to asa crystal.•Germanium was the first semiconductor material used to make chips, but it was soon replaced by silicon. The reasons for this change are:Abundance of siliconHigher melting temperature for wider processing rangeWide temperature range during semiconductor usageNatural growth of silicon dioxide•Silicon dioxide (SiO2) is a high quality, stable electrical insulator material that also serves as a good chemical barrier to protect silicon from external contaminants. The ability to grow stable, thin SiO2 is fundamental to the fabrication of Metal-Oxide-Semiconductor (MOS) devices. •Doping increases silicon conductivity by adding small amounts of other elements. Common dopant elements are from trivalent, p-type Group IIIA (boron) and pentavalent, n-type Group VA (phosphorus, arsenic and antimony).•It is the junction between the n-type and p-type doped regions (referred to as a pn junction) that permit silicon to function as a semiconductor.4Alternative Semiconductor Materials•The alternative semiconductor materials are primarily the compound semiconductors. They are formed from Group IIIA and Group VA (referred to as III-V compounds). An example is gallium arsenide (GaAs).•Some alternative semiconductors come from Group IIA and VIA, referred to as II-VI compounds. •GaAs is the most common III-V compound semiconductor material. GaAs ICs have greater electron mobility, and therefore are faster than ICs made with silicon. GaAs ICs also have higher radiation hardness than silicon, which is better for space and military applications. The primary disadvantage of GaAs is the lack of a natural oxide.5Chapter 3Device TechnologiesCircuit Types•There are two basic types of circuits: analog and digital. Analog circuits have electrical data that varies continuously over a range of voltage, current and power values. Digital circuits have operating signals that vary about two distinct voltage levels – a high and a low.Passive Component Structures•Passive components such as resistors and capacitors conduct electrical current regardless of how the component is connected. IC resistors are a passive component. They can have unwanted resistance known as parasitic resistance. IC capacitor structures can also have unintentional capacitanceActive Component Structures•Active components, such as diodes and transistors can be used to control the direction of current flow. PN junction diodes are formed when there is a region of n-type semiconductor adjacent to a region of p-type semiconductor. A difference in charge at the pn junction creates a depletion region that results in a barrier voltage that must be overcome before a diode can be operated. A bias voltage can be configured to have a reverse bias, with little or no conduction through the diode, or with a forward bias, which permits current flow.•The bipolar junction transistor (BJT) has three electrodes and two pn junctions. A BJT is configured as an npn or pnp transistor and biased for conduction mode. It is a current-amplifying device.6• A schottky diode is formed when metal is brought in contact with a lightly doped n-type semiconductor material. This diode is used in faster and more power efficient BJT circuits.•The field-effect transistor (FET), a voltage-amplifying device, is more compact and power efficient than BJT devices. A thin gate oxide located between the other two electrodes of the transistor insulates the gate on the MOSFET. There are two categories of MOSFETs, nMOS (n-channel) and pMOS (p-channel), each which is defined by its majority current carriers. There is a biasing scheme for operating each type of MOSFET in conduction mode.•For many years, nMOS transistors have been the choice of most IC manufacturers. CMOS, with both nMOS and pMOS transistors in the same IC, has been the most popular device technology since the early 1980s.•BiCMOS technology makes use of the best features of both CMOS and bipolar technology in the same IC device.•Another way to categorize FETs is in terms of enhancement mode and depletion mode. The major different is in the way the channels are doped: enhancement-mode channels are doped opposite in polarity to the source and drain regions, whereas depletion mode channels are doped the same as their respective source and drain regions.Latchup in CMOS Devices•Parasitic transistors can create a latchup condition(???????) in CMOS ICs that causes transistors to unintentionally(无心的) turn on. To control latchup, an epitaxial layer is grown on the wafer surface and an isolation barrier(隔离阻障)is placed between the transistors. An isolation layer can also be buried deep below the transistors.Integrated Circuit Productsz There are a wide range of semiconductor ICs found in electrical and electronic products. This includes the linear IC family, which operates primarily with anal3og circuit applications, and the digital IC family, which includes devices that operate with binary bits of data signals.7Chapter 4Silicon and Wafer Preparation8z Semiconductor-Grade Silicon•The highly refined silicon used for wafer fabrication is termed semiconductor-grade silicon (SGS), and sometimes referred to as electronic-grade silicon. The ultra-high purity of semiconductor-grade silicon is obtained from a multi-step process referred to as the Siemens process.Crystal Structure• A crystal is a solid material with an ordered, 3-dimensional pattern over a long range. This is different from an amorphous material that lacks a repetitive structure.•The unit cell is the most fundamental entity for the long-range order found in crystals. The silicon unit cell is a face-centered cubic diamond structure. Unit cells can be organized in a non-regular arrangement, known as a polycrystal. A monocrystal are neatly arranged unit cells.Crystal Orientation•The orientation of unit cells in a crystal is described by a set of numbers known as Miller indices.The most common crystal planes on a wafer are (100), (110), and (111). Wafers with a (100) crystal plane orientation are most common for MOS devices, whereas (111) is most common for bipolar devices.Monocrystal Silicon Growth•Silicon monocrystal ingots are grown with the Czochralski (CZ) method to achieve the correct crystal orientation and doping. A CZ crystal puller is used to grow the silicon ingots. Chunks of silicon are heated in a crucible in the furnace of the puller, while a perfect silicon crystal seed is used to start the new crystal structure.• A pull process serves to precisely replicate the seed structure. The main parameters during the ingot growth are pull rate and crystal rotation. More homogeneous crystals are achieved with a magnetic field around the silicon melt, known as magnetic CZ.•Dopant material is added to the melt to dope the silicon ingot to the desired electrical resistivity.Impurities are controlled during ingot growth. A float-zone crystal growth method is used toachieve high-purity silicon with lower oxygen content.•Large-diameter ingots are grown today, with a transition underway to produce 300-mm ingot diameters. There are cost benefits for larger diameter wafers, including more die produced on a single wafer.Crystal Defects in Silicon•Crystal defects are interruptions in the repetitive nature of the unit cell. Defect density is the number of defects per square centimeter of wafer surface.•Three general types of crystal defects are: 1) point defects, 2) dislocations, and 3) gross defects.Point defects are vacancies (or voids), interstitial (an atom located in a void) and Frenkel defects, where an atom leaves its lattice site and positions itself in a void. A form of dislocation is astacking fault, which is due to layer stacking errors. Oxygen-induced stacking faults are induced following thermal oxidation. Gross defects are related to the crystal structure (often occurring during crystal growth).Wafer Preparation•The cylindrical, single-crystal ingot undergoes a series of process steps to create wafers, including machining operations, chemical operations, surface polishing and quality checks.•The first wafer preparation steps are the shaping operations: end removal, diameter grinding, and wafer flat or notch. Once these are complete, the ingot undergoes wafer slicing, followed by wafer lapping to remove mechanical damage and an edge contour. Wafer etching is done to chemically remove damage and contamination, followed by polishing. The final steps are cleaning, wafer evaluation and packaging.Quality Measures•Wafer suppliers must produce wafers to stringent quality requirements, including: Physical dimensions: actual dimensions of the wafer (e.g., thickness, etc.).Flatness: linear thickness variation across the wafer.Microroughness: peaks and valleys found on the wafer surface.Oxygen content: excessive oxygen can affect mechanical and electrical properties.Crystal defects: must be minimized for optimum wafer quality.Particles: controlled to minimize yield loss during wafer fabrication.Bulk resistivity(电阻系数): uniform resistivity from doping during crystal growth is critical. Epitaxial Layer•An epitaxial layer (or epi layer) is grown on the wafer surface to achieve the same single crystal structure of the wafer with control over doping type of the epi layer. Epitaxy minimizes latch-up problems as device geometries continue to shrink.Chapter 5Chemicals in Semiconductor FabricationEquipment Service Chase Production BayChemical Supply Room Chemical Distribution Center Holding tank Chemical drumsProcess equipmentControl unit Pump Filter Raised and perforated floorElectronic control cablesSupply air ductDual-wall piping for leak confinement PumpFilterChemical control and leak detection Valve boxes for leak containment Exhaust air ductStates of Matter• Matter in the universe exists in 3 basic states (宇宙万物存在着三种基本形态): solid, liquid andgas. A fourth state is plasma.Properties of Materials• Material properties are the physical and chemical characteristics that describe its unique identity.• Different properties for chemicals in semiconductor manufacturing are: temperature, pressure andvacuum, condensation, vapor pressure, sublimation and deposition, density, surface tension, thermal expansion and stress.Temperature is a measure of how hot or cold a substance is relative to another substance. Pressure is the force exerted per unit area. Vacuum is the removal of gas molecules.Condensation is the process of changing a gas into a liquid. Vaporization is changing a liquidinto a gas.Vapor pressure is the pressure exerted by a vapor in a closed container at equilibrium.Sublimation is the process of changing a solid directly into a gas. Deposition is changing a gas into a solid.Density is the mass of a substance divided by its volume.Surface tension of a liquid is the energy required to increase the surface area of contact.Thermal expansion is the increase in an object’s dimension due to heating.Stress occurs when an object is exposed to a force.Process Chemicals•Semiconductor manufacturing requires extensive chemicals.• A chemical solution is a chemical mixture. The solvent is the component of the solution present in larger amount. The dissolved substances are the solutes.•Acids are solutions that contain hydrogen and dissociate in water to yield hydronium ions. A base is a substance that contains the OH chemical group and dissociates in water to yield the hydroxide ion, OH-.•The pH scale is used to assess the strength of a solution as an acid or base. The pH scale varies from 0 to 14, with 7 being the neutral point. Acids have pH below 7 and bases have pH values above 7.• A solvent is a substance capable of dissolving another substance to form a solution.• A bulk chemical distribution (BCD) system is often used to deliver liquid chemicals to the process tools. Some chemicals are not suitable for BCD and instead use point-of-use (POU) delivery, which means they are stored and used at the process station.•Gases are generally categorized as bulk gases or specialty gases. Bulk gases are the relatively simple gases to manufacture and are traditionally oxygen, nitrogen, hydrogen, helium and argon.The specialty gases, or process gases, are other important gases used in a wafer fab, and usually supplied in low volume.•Specialty gases are usually transported to the fab in metal cylinders.•The local gas distribution system requires a gas purge to flush out undesirable residual gas. Gas delivery systems have special piping and connections systems. A gas stick controls the incoming gas at the process tool.•Specialty gases may be classified as hydrides, fluorinated compounds or acid gases.Chapter 6Contamination Control in Wafer FabsIntroduction•Modern semiconductor manufacturing is performed in a cleanroom, isolated from the outside environment and contaminants.Types of contamination•Cleanroom contamination has five categories: particles, metallic impurities, organic contamination, native oxides and electrostatic discharge. Killer defects are those causes of failure where the chip fails during electrical test.Particles: objects that adhere to a wafer surface and cause yield loss. A particle is a killer defect if it is greater than one-half the minimum device feature size.Metallic impurities: the alkali metals found in common chemicals. Metallic ions are highly mobile and referred to as mobile ionic contaminants (MICs).Organic contamination: contains carbon, such as lubricants and bacteria.Native oxides: thin layer of oxide growth on the wafer surface due to exposure to air.Electrostatic discharge (ESD): uncontrolled transfer of static charge that can damage the microchip.Sources and Control of Contamination•The sources of contamination in a wafer fab are: air, humans, facility, water, process chemicals, process gases and production equipment.Air: class number designates the air quality inside a cleanroom by defining the particle size and density.Humans: a human is a particle generator. Humans wear a cleanroom garment and follow cleanroom protocol to minimize contamination.Facility: the layout is generally done as a ballroom (open space) or bay and chase design.Laminar airflow with air filtering is used to minimize particles. Electrostatic discharge iscontrolled by static-dissipative materials, grounding and air ionization.Ultrapure deiniozed (DI) water: Unacceptable contaminants are removed from DI water through filtration to maintain a resistivity of 18 megohm-cm. The zeta potential represents a charge on fine particles in water, which are trapped by a special filter. UV lamps are used for bacterial sterilization.Process chemicals: filtered to be free of contamination, either by particle filtration, microfiltration (membrane filter), ultrafiltration and reverse osmosis (or hyperfiltration).Process gases: filtered to achieve ultraclean gas.Production equipment: a significant source of particles in a fab.Workstation design: a common layout is bulkhead equipment, where the major equipment is located behind the production bay in the service chase. Wafer handling is done with robotic wafer handlers. A minienvironment is a localized environment where wafers are transferred on a pod and isolated from contamination.Wafer Wet Cleaning•The predominant wafer surface cleaning process is with wet chemistry. The industry standard wet-clean process is the RCA clean, consisting of standard clean 1 (SC-1) and standard clean 2 (SC-2).•SC-1 is a mixture of ammonium hydroxide, hydrogen peroxide and DI water and capable of removing particles and organic materials. For particles, removal is primarily through oxidation of the particle or electric repulsion.•SC-2 is a mixture of hydrochloric acid, hydrogen peroxide and DI water and used to remove metals from the wafer surface.•RCA clean has been modified with diluted cleaning chemistries. The piranha cleaning mixture combines sulfuric acid and hydrogen peroxide to remove organic and metallic impurities. Many cleaning steps include an HF last step to remove native oxide.•Megasonics(兆声清洗) is widely used for wet cleaning. It has ultrasonic energy with frequencies near 1 MHz. Spray cleaning will spray wet-cleaning chemicals onto the wafer. Scrubbing is an effective method for removing particles from the wafer surface.•Wafer rinse is done with overflow rinse, dump rinse and spray rinse. Wafer drying is done with spin dryer or IPA(异丙醇) vapor dry (isopropyl alcohol).•Some alternatives to RCA clean are dry cleaning, such as with plasma-based cleaning, ozone and cryogenic aerosol cleaning.Chapter 7Metrology and Defect InspectionIC Metrology•In a wafer fab, metrology refers to the techniques and procedures for determining physical and electrical properties of the wafer.•In-process data has traditionally been collected on monitor wafers. Measurement equipment is either stand-alone or integrated.•Yield is the percent of good parts produced out of the total group of parts started. It is an indicator of the health of the fabrication process.Quality Measures•Semiconductor quality measures define the requirements for specific aspects of wafer fabrication to ensure acceptable device performance.•Film thickness is generally divided into the measurement of opaque film or transparent film. Sheet resistance measured with a four-point probe is a common method of measuring opaque films (e.g., metal film). A contour map shows sheet resistance deviations across the wafer surface.•Ellipsometry is a nondestructive, noncontact measurement technique for transparent films. It works based on linearly polarized light that reflects off the sample and is elliptically polarized.•Reflectometry is used to measure a film thickness based on how light reflects off the top and bottom surface of the film layer. X-ray and photoacoustic technology are also used to measure film thickness.•Film stress is measured by analyzing changes in the radius of curvature of the wafer. Variations in the refractive index are used to highlight contamination in the film.•Dopant concentration is traditionally measured with a four-point probe. The latest technology is the thermal-wave system, which measures the lattice damage in the implanted wafer after ion implantation. Another method for measuring dopant concentration is spreading resistance probe. •Brightfield detection is the traditional light source for microscope equipment. An optical microscope uses light reflection to detect surface defects. Darkfield detection examines light scattered off defects on the wafer surface. Light scattering uses darkfield detection to detectsurface particles by illuminating the surface with laser light and then using optical imaging.•Critical dimensions (CDs) are measured to achieve precise control over feature size dimensions.The scanning electron microscope is often used to measure CDs.•Conformal step coverage is measured with a surface profiler that has a stylus tip.•Overlay registration measures the ability to accurately print photoresist patterns over a previously etched pattern.•Capacitance-voltage (C-V) test is used to verify acceptable charge conditions and cleanliness at the gate structure in a MOS device.Analytical Equipment•The secondary-ion mass spectrometry (SIMS) is a method of eroding a wafer surface with accelerated ions in a magnetic field to analyze the surface material composition.•The atomic force microscope (AFM) is a surface profiler that scans a small, counterbalanced tip probe over the wafer to create a 3-D surface map.•Auger electron spectroscopy (AES) measures composition on the wafer surface by measuring the energy of the auger electrons. It identifies elements to a depth of about 2 nm. Another instrument used to identify surface chemical species is X-ray photoelectron spectroscopy (XPS).•Transmission electron microscopy (TEM) uses a beam of electrons that is transmitted through a thin slice of the wafer. It is capable of quantifying very small features on a wafer, such as silicon crystal point defects.•Energy-dispersive spectrometer (EDX) is a widely used X-ray detection method for identifying elements. It is often used in conjunction with the SEM.• A focused ion beam (FIB) system is a destructive technique that focuses a beam of ions on the wafer to carve a thin cross section from any wafer area. This permits analysis of the wafermaterial.Chapter 8Gas Control in Process ChambersEtch process chambers••The process chamber is a controlled vacuum environment where intended chemical reactions take place under controlled conditions. Process chambers are often configured as a cluster tool. Vacuum•Vacuum ranges are low (rough) vacuum, medium vacuum, high vacuum and ultrahigh vacuum (UHV). When pressure is lowered in a vacuum, the mean free path(平均自由行程) increases, which is important for how gases flow through the system and for creating a plasma.Vacuum Pumps•Roughing pumps are used to achieve a low to medium vacuum and to exhaust a high vacuum pump. High vacuum pumps achieve a high to ultrahigh vacuum.•Roughing pumps are dry mechanical pumps or a blower pump (also referred to as a booster). Two common high vacuum pumps are a turbomolecular (turbo) pump and cryopump. The turbo pump is a reliable, clean pump that works on the principle of mechanical compression. The cryopump isa capture pump that removes gases from the process chamber by freezing them.。

半导体制造技术

半导体制造技术

半导体制造技术是指以半导体材料为基础,利用先进的设备、工艺和测试技术,在晶圆上制作各种尺寸、形状和功能的集成电路(IC)元件。

半导体制造技术包括晶圆生产、片上集成、封装、测试等一系列步骤。

晶圆生产技术是半导体制造的核心步骤,其目的是在晶圆表面形成一层导电层,用于在其表面制作微纳米尺寸的元件及连接线路。

常用的晶圆生产技术有光刻、电镀、气相沉积、激光刻蚀、无损整形、金属化学气相沉积等。

片上集成技术是将器件与线路集成在一个晶片上,实现信号传输及功能实现。

目前,在片上集成中使用的技术主要有光刻、激光刻蚀和激光加工等。

封装技术是指将晶片封装到一个容器中,以便将其与外部电路和环境完全隔离,并保护其内部结构。

一般来说,封装技术可以分为焊接、固化、涂覆、压合和滴胶等。

测试技术是检查半导体元件及集成电路性能的手段,如功耗测试、性能测试、动态测试、稳态测试等。

第六讲:光刻工艺(半导体制造技术)

❖ 工艺宽容度

整个光刻过程步骤之多,而且每一步骤都 会影响最终的图形尺寸, 另外每一工艺步骤都 有它的内部变异。不同的光刻胶对工艺变异的 容忍性都不一样。那么,容忍性越高,在晶圆 表面达到所需要尺寸的可能性就越大,或者说 工艺的宽容度就越大。

❖ 针孔

所谓针孔是指光刻胶层中尺寸非常小的空 穴。可以是涂胶工艺中由环境中的微粒污染物 造成的,也可以由光刻胶层结构上的空穴造成。 针孔是有害的,因为它可以允许刻蚀剂渗过光 刻胶层进而在晶圆表面层刻蚀除小孔。

光源则来自电磁 接近式 光谱的其他成分。

投影式

X 射线 电子束

步进式

曝光光源

普通光源光的波长范围大,图形边缘衍射现象 严重,满足不了特征尺寸的要求。所以作为晶圆生产 用的曝光光源必须是某一单一波长的光源;另外光源 还必须通过反射镜和透镜,使光源发出的光转化成一 束平行光,这样才能保证特征尺寸的要求。

时间和温度是软烘焙的参数,不完全的烘焙在 曝光过程中造成图像形成不完整和在刻蚀过程 中造成多余的光刻胶漂移;过分烘焙会造成光 刻胶中的聚合物产生聚合反应,并且不与曝光

射线反应。

负胶必须在氮气中进行烘焙,而正胶可以 在空气中烘焙。

下表总结了不同的烘焙方式

方法

烘焙时间(分钟) 温度控制 生产率

速度

光刻胶

正性

负性 PMMA PMIPK PBS TFECA COP (PCA)

聚合物

酚醛树脂(间 甲酚甲醛) 聚异戊二烯 聚甲基丙烯酸酯

聚甲基异丙烯基酮

聚丁烯 1 砜

聚三氟乙烷基氯丙烯 酸酯 共聚物( a 氰乙基丙烯酸, a 氨基乙烷基丙烯酸酯)

极性

感光性

曝光光源

(Coul/cm )

+

半导体sgt工艺(一)

半导体sgt工艺(一)半导体sgt工艺介绍•半导体sgt工艺是一种重要的制程技术,用于制造先进的半导体器件。

•SGT是Selective Growth Transistor的缩写,选择性生长晶体管。

•它通过控制晶体管的生长方向和材料特性,使得器件性能更优秀。

工艺流程1.接收基片–首先,选择合适的半导体基片作为起始材料。

–基片的选择要符合所需器件的特定要求。

2.清洗准备–对基片进行严格的清洗准备,以去除表面的杂质和污染物。

–清洗过程中使用特定的溶液和工艺参数,确保表面的纯净度和平整度。

3.预先处理–对基片进行一系列的预处理步骤,以增强材料的表面活性和吸附能力。

–预处理通常包括化学气相沉积(CVD)或物理气相沉积(PVD)等工艺。

4.蚀刻处理–利用化学蚀刻或物理蚀刻的方式,对基片进行局部削减和形状调整。

–蚀刻处理会在基片表面形成必要的结构和凹陷,以便后续的生长步骤。

5.晶体管生长–在设计好的区域上进行晶体管的选择性生长。

–借助CVD或其他生长工艺,沉积特定材料在预定位置上,形成晶体管结构。

6.后续处理–对晶体管进行后续的清洗和退火处理,提高材料的结晶质量和界面特性。

–还可能包括沉积其他材料层、刻蚀、光刻等工艺,以完成整个器件的制造。

应用领域•SGT工艺广泛应用于高性能和先进的半导体器件制造,特别是:–高频器件:如射频放大器、微波器件等。

–低功耗CMOS器件:如功耗控制电路、片上系统等。

–光电器件:如光电二极管、光电传感器等。

优势和挑战•优势:–半导体sgt工艺能够提高器件性能,如频率响应、开关速度、功耗等。

–可实现精确的材料控制和器件结构设计。

–适应性强,可以应用于不同材料和器件类型。

•挑战:–工艺复杂,需要精确的控制和长时间的优化。

–成本较高,对设备和材料的投入要求较高。

–需要与其他工艺相结合,以实现完整的器件制造。

结论•半导体sgt工艺作为一种先进的制程技术,在半导体器件制造领域发挥着重要作用。

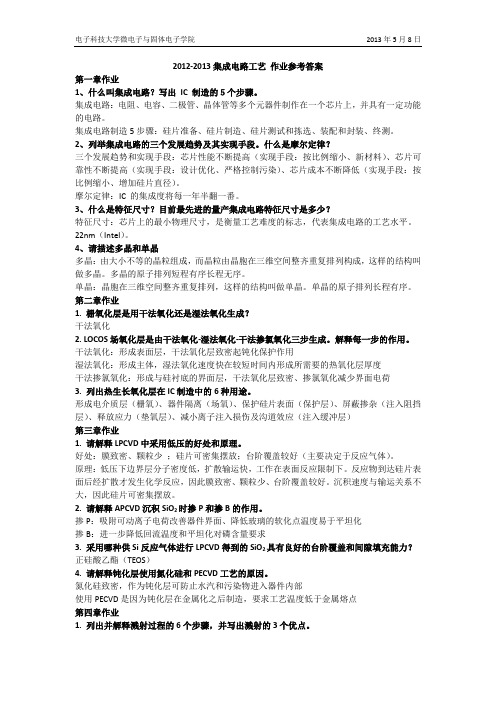

半导体工艺《半导体制造技术》答案

光刻 NMOS 管源漏区→NMOS 管源漏区磷注入

光刻 PMOS 管源漏区→PMOS 管源漏区硼注入

BPSG 沉积回流/增密

电子科技大学微电子与固体电子学院

2013 年 5 月 8 日

光刻接触孔BPSG 刻蚀

溅射 Si-Al-Cu→光刻金属互连刻蚀 Si-Al-Cu

该截面实际无压焊窗口,此图仅为示意,压焊窗口版图为一些亮区方块 SiO2 和 SiN 钝化层沉积→光刻压焊窗口→SiO2 和 SiN 刻蚀合金化退火 4. 什么是浅槽隔离 STI?(即简要描述浅槽隔离 STI) ,它取代了什么工艺? 浅槽隔离是在衬底上通过刻蚀槽、 氧化物填充及氧化物平坦化等步骤, 制作晶体管有源区之 间的隔离区的一种工艺。它取代了 LOCOS 隔离工艺。

N MAX 0.4 0.4 5 1015 cm2 9.7 1020 cm3 RP 207 A

exp t kT

x j RP RP 2 ln N MAX N B 582 A 207 A 2 ln 9.7 1020 cm 3 1016 cm 3 1574 A

电子科技大学微电子与固体电子学院

2013 年 5 月 8 日

步骤:等离子体形成、高能氩离子轰击金属靶材、金属原子溅射、金属原子输运、金属原子 沉积、尾气排出。 优点:台阶覆盖能力相对好、能沉积合金材料、能进行原位溅射刻蚀(反溅) 2. 列出集成电路金属互连对金属的 7 种要求。 电阻率低、电流密度高;粘附性好、接触电阻低;易于沉积、间隙填充好(大马士革) ;易 于刻蚀、易于平坦化(大马士革) ;抗温循性能好(延展性好) ;抗腐蚀性能好;抗应力性能 好。 3. 现代集成电路用铜互连取代铝互连的原因是什么?简要描述大马士革工艺的流程。 原因:铜电导率更低可以降低 RC 延迟;铜抗电迁移能力更好。 大马士革工艺流程:层间介质沉积和图形化、金属填隙、金属平坦化 CMP。 4. 列出硅化物的 3 个作用。 降低器件寄生电阻;降低接触电阻;作为金属与硅之间的粘合剂。 第五章作业 1. 请写出光刻的 8 个基本步骤 气相成底模、涂胶、软烘、对准和曝光、曝光后烘焙、显影、坚膜、显影后检查。 2. 请列出软烘的至少 2 个作用 去除溶剂从而: 改善胶的粘附性、 优化胶的光吸收特性和显影能力、 缓解涂胶时产生的应力、 防止曝光时挥发污染设备。 3. 已知接触孔版图图形为一些小方块,如果使用正胶,掩膜版应该是暗版还是亮版? 暗版。 接触孔处待刻蚀层材料应该去除, 因此不应被光刻胶覆盖, 因此该处光刻胶应曝光 (正胶) , 因此版图图形为透光部分,而其他部分为不透光部分,故为暗版。 4. 已知某台分步重复光刻机的紫外光源波长为 248nm、光学系统的数值孔径为 0.7、工艺 因子为 0.7,试计算该设备光刻的分辨率和焦深。 分辨率:R=kλ/NA=0.7*248nm/0.7=248nm 焦深:DOF=λ/2(NA)2=248nm/(2×0.72)=253nm 第六章作业 1. 为什么现代集成电路工艺多采用干法刻蚀? 干法刻蚀各向异性,可以实现图形精确转移。 2. 待刻蚀层厚度为 5000A,待刻蚀层与掩膜层选择比为 5:1,待刻蚀层与刻蚀终止层选择比 为 10:1,过刻蚀时间为 20%,请问需要掩膜层的最小厚度是多少?刻蚀终止层的刻蚀深度 是多少? 掩膜层厚度:5000A/(5:1)*(1+20%)=1200A 刻蚀终止层的刻蚀深度:5000A/(10:1)*20%=100A 3. 描述反应离子刻蚀的机理。 反应离子刻蚀属于物理和化学混合刻蚀。 ①进入真空反应室的刻蚀气体在射频电场的作用下分解电离形成等离子体, 等离子体由高能 电子、反应正离子、自由基、反应原子或原子团组成。 ②反应室被设计成射频电场垂直于被刻蚀样片表面且射频电源电极 (称为阴极) 的面积小于 接地电极(称为阳极)的面积时,在系统的电源电极上产生一个较大的自偏置电场。 ③等离子体中的反应正离子在自偏置电场中加速得到能量轰击样片表面, 这种离子轰击不仅 对样片表面有一定的溅射作用形成物理刻蚀, 而且提高了表面层自由基和反应原子或原子团 的化学活性,加速与样片的化学反应。 ④由于离子轰击的方向性,遭受离子轰击的底面比未遭受离子轰击的侧面的刻蚀要快得多,

半导体制造技术ppt

半导体制造的环保与安全

05

采用低能耗的设备、优化生产工艺和强化能源管理,以降低能源消耗。

节能设计

利用废水回收系统,回收利用生产过程中产生的废水,减少用水量。

废水回收

采用低排放的设备、实施废气处理技术,以减少废气排放。

废气减排

半导体制造过程中的环保措施

严格执行国家和地方的安全法规

安全培训

安全检查

半导体制造过程的安全规范

将废弃物按照不同的类别进行收集和处理,以便于回收利用。

废弃物处理和回收利用

分类收集和处理

利用回收技术将废弃物进行处理,以回收利用资源。

回收利用

按照国家和地方的规定,将无法回收利用的废弃物进行合法处理,以减少对环境的污染。

废弃物的合法处理

未来半导体制造技术的前景展望

06

新材料

随着人工智能技术的发展,越来越多的半导体制造设备具备了智能化控制和自主学习的能力。

半导体制造设备的最新发展

更高效的生产线

为了提高生产效率和降低成本,各半导体制造厂家正在致力于改进生产线,提高设备的联动性和生产能力。

更先进的材料和工艺

随着科学技术的发展,越来越多的先进材料和工艺被应用于半导体制造中,如石墨烯、碳纳米管等材料以及更为精细的制程工艺。

薄膜沉积

在晶圆表面沉积所需材料,如半导体、绝缘体或导体等。

封装测试

将芯片封装并测试其性能,以确保其满足要求。

半导体制造的基本步骤

原材料准备

晶圆制备

薄膜沉积

刻蚀工艺

离子注入

封装测试

各步骤中的主要技术

制造工艺的优化

通过对制造工艺参数进行调整和完善,提高产品的质量和产量。

制造工艺的改进

半导体制造技术考试资料(1)

一.论述1、例出光刻的8个步骤,并对每一步做出简要解释。

(P316)第一步:气相成底膜处理,光刻的第一步是清洗、脱水和硅片表面成底膜处理,其目的是增强硅片和光刻胶之间的粘附性。

脱水烘干以去除吸附在硅片表面大部分水汽。

脱水烘干后硅片立即要用六甲基二硅胺烷(HMDS)进行成膜处理,起到粘附促进剂的作用。

第二步:旋转涂胶,成底膜处理后,硅片要立即采用旋转涂胶的方法涂上液相光刻胶材料。

将硅片被固定在真空载片台上,它是一个表面上有很多真空孔以便固定硅片的平的金属或聚四氯乙烯盘。

一定数量的液体光刻胶滴在硅片上,然后硅片旋转得到一层均匀的光刻胶图层第三步:软烘,去除光刻胶中的溶剂第四步:对准和曝光,把掩膜版图形转移到涂胶的硅片上第五步:曝光后烘培,将光刻胶在100到110的热板上进行曝光后烘培第六步:显影,在硅片表面光刻胶中产生图形。

光刻胶上的可溶解区域被化学显影剂溶解,将可见的岛或者窗口图形留在硅片表面。

最通常的显影方法是旋转、喷雾、浸润,然后显影,硅片用去离子水(DI)冲洗后甩干。

第七步:坚膜烘培,挥发掉存留的光刻胶溶剂,提高光刻胶对硅片表面的粘附性第八步:显影后检查,检查光刻胶图形的质量,找出有质量问题的硅片,描述光刻胶工艺性能以满足规范要求2.解释发生刻蚀反应的化学机理和物理机理。

(P412)干法刻蚀系统中,刻蚀作用是通过化学作用或物理作用,或者化学和物理的共同作用来实现的。

在纯化学机理中,等离子体产生的反应元素(自由基和反应原子)与硅片表面的物质发生反应。

物理机理的刻蚀中,等离子体产生的能带粒子(轰击的正离子)在强电场下朝硅片表面加速,这些离子通过溅射刻蚀作用去除未被保护的硅片表面材料。

3.描述CVD反应中的8个步骤。

(P247)1) 气体传输至淀积区域:反应气体从反应腔入口区域流动到硅片表面的淀积区域;2) 膜先驱物的形成:气相反应导致膜先驱物(将组成最初的原子和分子)和副产物的形成;3) 膜先驱物附着在硅片表面:大量膜先驱物输运到硅片表面;4)膜先驱物粘附:膜先驱物粘附在硅片表面;5) 膜先驱物扩散:膜先驱物向膜生长区域的表面扩散;6) 表面反应:表面化学反应导致膜淀积和副产物的生成;7) 副产物从表面移除:吸附(移除)表面反应的副产物8)副产物从反应腔移除:反应副产物从淀积区域随气体流动到反应腔出口并排出5.离子注入设备的5个主要子系统。

半导体制造技术题库一

半导体制造技术题库一1、问答题画出侧墙转移工艺和self-aligned double patterning(SADP)的工艺流程图。

解析:2、问答题从寄生电阻和电容、电迁移两方面说明后道工艺中(Back-End-Of-Line,BEOL)采用铜(Cu)互连和低介电常数(low-k)材料的必要性。

解析:寄生电阻和寄生电容造成的延迟。

电子在导电过程中会撞击导体中的离子,将动量转移给离子从而推动离子发生缓慢移动。

该现象称为电迁移。

在导电过程中,电迁移不断积累,并最终在导体中产生分散的缺陷。

这些缺陷随后集合成大的空洞,造成断路。

因此,电迁移直接影响电路的可靠性。

采用铜互连可大幅降低金属互连线的电阻从而减少互连造成的延迟。

铜的电迁移比铝材料小很多:铜的晶格扩散的激活能为2.2eV,晶界扩散结合能在0.7到1.2eV之间;而铝分别为1.4eV和0.4-0.8eV.采用低介电常数材料填充平行导线之间的空间可降低金属互连线之间的电容从而减少延迟。

采用铜/low-k互连可大幅减小互连pitch,从而减少互连金属层数。

3、问答题简述APCVD、LPCVD、PECVD的特点。

解析:APCVD——一些最早的CVD工艺是在大气压下进行的,由于反应速率快,CVD系统简单,适于较厚的介质淀积。

APCVD缺点:台阶覆盖性差;膜厚均匀性差;效率低。

常压下扩散系数小,hg<<ks,apcvd一般是由质量输运控制淀积速率一个主要问题是颗粒的形成。

在气体注入器处可能发生异质淀积,在淀积了若干晶圆片后,颗粒变大剥落并落在晶圆片表面。

为避免这一问题可采用多通道的喷头设计。

lpcvd——低压化学气相淀积系统淀积的某些薄膜,在均匀性和台阶覆盖等方面比apcvd系统的要好,而且污染也少。

另外,在不使用稀释气体的情况下,通过降低压强就可以降低气相成核。

br="">在LPCVD系统中,因为低压使得扩散率增加,因此PECVD——等离子体增强化学气相淀积(PECVD.是目前最主要的化学气相淀积系统。

半导体芯片制造技术晶圆制备课件

4.氧含量

控制硅锭中的氧含量水平的均匀性是非常重要 的,而且随着更大的直径尺寸,难度也越来越大。 少量的氧能起到俘获中心的作用,它能束缚硅中的 沾染物。然而,硅锭中过量的氧会影响硅的机械和 电学特性。例如,氧会导致P-N结漏电流的增加,也 会增大MOS器件的漏电流。

硅中的氧含量是通过横断面来检测的,即对硅 晶体结构进行成分的分析。一片有代表性的硅被放 在环氧材料的罐里,然后研磨并抛平使其露出固体 颗粒结构。用化学腐蚀剂使要识别的特定元素发亮 或发暗。样品准备好后,使用透射电镜(TEM)描述 晶体的结构,目前硅片中的氧含量被控制在24到 33ppm。

一旦晶体在切割块上定好晶向,就沿着轴滚磨出 一个参考面,如图4-4所示。

图4-4定位面研磨

图4-5 硅片的类型标志

四、切片

单晶硅在切片时,硅片的厚度,晶向,翘曲度和 平行度是关键参数,需要严格控制。晶片切片的要求 是:厚度符合要求;平整度和弯曲度要小,无缺损, 无裂缝,刀痕浅。

单晶硅切成硅片,通常采用内圆切片机或线切片 机。

图4-18 硅片变形

2.平整度

平整度是硅片最主要的参数之一,主要是因为 光刻工艺对局部位置的平整度是非常敏感的。硅片 平整度是指在通过硅片的直线上的厚度变化。它是 通过硅片的上表面和一个规定参考面的距离得到的。 对一个硅片来说,如果它被完全平坦地放置,参考 面在理论上就是绝对平坦的背面,比如利用真空压 力把它拉到一个清洁平坦的面上,如图4-19所示, 平整度可以规定为硅片上一个特定点周围的局部平 整度,也可以规定为整体平整度,它是在硅片表面 的固定质量面积(FQA)上整个硅片的平整度。固定 质量面积不包括硅片表面周边的无用区域。测量大 面积的平整度要比小面积难控制。

然而,晶圆具有的一个特性却限制了生产商随 意增加晶圆的尺寸,那就是在芯片生产过程中,离 晶圆中心越远就越容易出现坏点,因此从晶圆中心 向外扩展,坏点数呈上升趋势。另外更大直径晶圆 对于单晶棒生长以及芯片制造保持良好的工艺控制 都提出了更高的要求,这样我们就无法随心所欲地 增大晶圆尺寸。

半导体制造工艺技术(PPT 68页)

半导体制造技术 by Michael Quirk and Julian Serda

电信学院微电子教研室

目标

通过本章的学习,将能够:

1. 描述出多层金属化。叙述并解释薄膜生长的三个阶段。 2. 提供对不同薄膜淀积技术的慨况。 3. 列举并描述化学气相淀积(CVD)反应的8个基本步骤,包

Figure 11.10

电信学院微电子教研室

CVD 反应中的压力

如果CVD发生在低压下,反应气体通过边 界层达到表面的扩散作用会显著增加。这会增 加反应物到衬底的输运。在CVD反应中低压的 作用就是使反应物更快地到达衬底表面。在这 种情况下,速度限制将受约于表面反应,即在 较低压下CVD工艺是反应速度限制的。

半导体制造技术 by Michael Quirk and Julian Serda

电信学院微电子教研室

MSI时代nMOS晶体管的各层膜

顶层

垫氧化层

Poly

n+

金属前氧化层 侧墙氧化层

栅氧化层

ILD 场氧化层

n+

p- epi layer

氮化硅

氧化硅

氧化硅 多晶

p+

金属

金属

p+

n-well

p+ silicon substrate

Photo 11.3

电信学院微电子教研室

CVD 化学过程

• 高温分解: 通常在无氧的条件下,通过加热化 合物分解(化学键断裂);

2. 光分解: 利用辐射使化合物的化学键断裂分解; 3. 还原反应: 反应物分子和氢发生的反应; 4. 氧化反应: 反应物原子或分子和氧发生的反应; • 氧化还原反应: 反应3与4地组合,反应后形成两

【技术】半导体制造技术半导体天地

【关键字】技术半导体制造技术-半导体天地半导体论坛1.扩散工艺的性能指标有哪些啊主要是方块电阻和结深,这两个指标达到了,其他的方面也就满足要求了多晶硅的方块电阻和结深对于生产线来说,主要监控片内和片间的均匀性和方块大小,结深测试是破坏性的仅有在开发阶段进行验证正常只要方阻和片内及片间的均与性,测试结深一般需要破坏圆片的,正常是在试验期做,批量生产时也可以利用陪片来测量。

片子的均匀性是指电阻分布的均匀性,RS测量包括49个点及9点的测量类型,均匀性就是这49个点或9点的电阻的均方差3.为什么注入的深,方块电阻小?注入菜单仅能量不一样。

谁来说说?一直没明白。

是因为注入的浅点的话,退火时外扩散,剂量损失?载流子浓度越大,电阻低。

可以想象成导线直径越大,电阻越小就是注入越深PN结就越窄以前在书上有看到过关于注入时浓度最高的地方不是在最上和最底下是在靠中间的位置,这样分析的话可能深度越深的话高的浓度越易产生吧,不敢肯定是这样有问题大家指正哈!注入相同剂量,注入能量越大,激活后纵向分布越宽广,区域浓度变淡,相应的迁移率变大,综合下来电阻变小.RS=P(resisitivity)/t(thickness) 深度增加,RS减小注入相同剂量,注入能量越大,激活后纵向分布越宽广,区域浓度变淡,相应的迁移率变大,综合下来电阻变小.例举一下吧,你扩散的越深,载流子越多,导电性越强,电阻自然会变小了4. AP和LP炉管的区别AP表示常压process,LP表示低压下processAP有reactive tube,通常gas由上至下流下經由控压至exhaustLP gas由下往上流.經由pump抽真空作process.AP制程是靠晶片本身氧化作用LP制程是GAS反映depo在晶片上.APCVD是常压CVD, 好像没有炉管可以做APCVD的,LPCVD是低压CVD,一般process时压力达到200mmtor,水平或垂直炉管都可以实现,有PUMP抽气,APC实现压力的控制AP 管主要是thermal 和氧化SI SUBSTRACE 长OX 而LP 管主要是通过反应在SI 上面长film5.氧化层厚度如何控制好?我觉得只能是试验的问题了,多试几次,保证重复性.炉管温度是能稳定得很好的,气流流量自然也能控制得比较好.每次氧化这两个量都能比较好的重复.推进和拉出的时间也要每次一致.所能做的就是降低氧化速度,这样的话控制起来会更容易一点,不过就增加了时间,高温过程时间变长是很不利的.所以就中和考虑一下,在能容忍的时间范围内尽量降低氧化速度.个人意见,不知道对不对,6.另外还有个问题,在掺杂的硅片上为什么掺B氧化层厚度与Rs成反比,而掺P的成反比!分凝系数不一样,B趋向于向氧化层混合,而P趋向于远离氧化层,至于为什么分凝系数不一样,就从材料内部Si和二氧化硅的晶格结构上解释简单说::就是长氧化层后,B有一部分会向氧化层中扩散,而P向背向氧化层扩散sio2会排磷吸硼因磷和硼分子大小不同,穿透oxide的能力不同,亦即主要穿透方式不同(P motion by vacancy ; B motion by interstitialcy)对呀,硼的分凝系数(杂质在硅中的平恒浓度/杂质在二氧化硅中的平恒浓度)m1.不过真的有正反比的关系吗7.求教:二氧化硅问题(隔离机制) 我看到一篇关于二氧化硅的材料:1,若杂质比硅更可溶于氧化物,则杂质氧化过程中会迁移到氧化物中,如硼.相反,杂质更易溶于硅,氧化界面会把杂质推移到硅中.如磷.在硅----二氧化硅界面会有较高浓度.也就是所谓的隔离机制(亲硼排磷)吧.2,杂质(硼,磷,砷等)在氧化层中的扩散系数远小于在硅中的扩散系数,因此氧化层具有阻挡杂质向半导体中扩散的能力.请问这两者有矛盾吗?没矛盾啊,隔离主要发生在interface,而后面的扩散是指在si或者sio2内的.是呀,我问过公司前辈了.阻挡层主要是注入时的屏蔽作用.扩散隔离机制是在si或者sio2内时,才考虑分凝系数的.在Si和SiO2界面,B会向SiO2和Si两个方向扩散,但B在SiO2中的扩散系数、固溶度比P等其他元素大,所以这种分凝系数就大,在考虑浓度时就要考虑B在SiO2中扩散的那一部分,相对没有氧化层的浓度低很多。

半导体制造工艺基础(3篇)

第1篇一、引言半导体制造工艺是半导体产业的核心技术,它是将半导体材料制备成各种电子器件的过程。

随着科技的飞速发展,半导体产业在电子信息、通信、计算机、国防等领域发挥着越来越重要的作用。

本文将从半导体制造工艺的基本概念、主要工艺步骤、常用设备等方面进行阐述。

二、半导体制造工艺的基本概念1. 半导体材料半导体材料是指导电性能介于导体和绝缘体之间的材料。

常用的半导体材料有硅、锗、砷化镓等。

其中,硅是半导体产业中最常用的材料。

2. 半导体器件半导体器件是指利用半导体材料的电学特性制成的各种电子元件,如二极管、晶体管、集成电路等。

3. 半导体制造工艺半导体制造工艺是指将半导体材料制备成各种电子器件的过程,包括材料制备、器件结构设计、器件制造、封装测试等环节。

三、半导体制造工艺的主要步骤1. 原料制备原料制备是半导体制造工艺的第一步,主要包括单晶生长、外延生长等。

(1)单晶生长:通过化学气相沉积(CVD)、物理气相沉积(PVD)等方法,将半导体材料制备成单晶硅。

(2)外延生长:在外延衬底上生长一层或多层半导体材料,形成具有特定结构和性能的薄膜。

2. 器件结构设计器件结构设计是根据器件的功能需求,确定器件的结构和参数。

主要包括器件类型、结构尺寸、掺杂浓度等。

3. 器件制造器件制造是半导体制造工艺的核心环节,主要包括光刻、蚀刻、离子注入、化学气相沉积、物理气相沉积等。

(1)光刻:利用光刻机将器件图案转移到半导体材料上。

(2)蚀刻:利用蚀刻液或等离子体将半导体材料上不需要的部分去除。

(3)离子注入:将掺杂剂以高能离子形式注入半导体材料中,改变其电学特性。

(4)化学气相沉积:利用化学反应在半导体材料表面沉积一层薄膜。

(5)物理气相沉积:利用物理过程在半导体材料表面沉积一层薄膜。

4. 封装测试封装测试是将制造好的半导体器件进行封装,并进行性能测试的过程。

(1)封装:将半导体器件封装在保护壳中,以防止外界环境对器件的影响。

(完整word版)半导体制造技术

半导体制造技术1.列举出在一个单晶硅衬底上制作电阻器的三种方法。

答:集成电路电阻可以通过金属膜,掺杂的多晶硅,或者通过杂质扩散到衬底的特定区域中产生。

2.什么是平面电容器?描述在硅衬底上制作这种元件的四种技术。

答:平面电容器可由金属薄层,掺杂的多晶硅,或者衬底的扩散区形成.通常衬底上的电容器由4种基本工艺组成。

3.什么是CMOS器件的闩锁效应?它能引起什么样的不希望情况?答:CMOS器件中的pn结能产生寄生晶体管,它能在CMOS集成电路中产生闩锁效应以致引起晶体管的无意识开启.4.为什么掺杂材料要在CZ法中加入到熔体中?答:5.描述或画出4种硅片定位边的图。

在200mm及以上硅片中用什么代替了定位边?答:在硅锭上做一个定位边来标明晶体结构和硅片的晶向。

主定位边标明了晶体结构的晶向,次定位边标明了硅片的晶向和导电类型.四种定位边分别为P型(111),P型(100),N型(111),N型(100).在200mm及以上硅片中用定位槽代替了定位边。

6.描述在硅片厂中使用的去离子水的概念。

答:去离子水是在半导体制造过程中广泛使用的溶剂,在它里面没有任何导电的离子。

它的PH值为7,既不是酸也不是碱,是中性的。

它能溶解其他物质,包括许多离子化合物和共价化合物。

当水分子溶解离子化合物时,它们通过克服离子间离子键使离子分离,然后包围离子,最后扩散到液体中.7.对净化间做一般性描述。

答:8.说明五类净化间沾污。

答:净化间沾污分为五类:1)颗粒2)金属杂质3)有机物沾污4)自然氧化层5)静电释放。

9.什么是颗粒?什么是浮质?为什么颗粒是半导体制造的一个问题?答:颗粒是能粘附在硅片表面的小物体。

悬浮在空气中传播的颗粒被称为浮质。

对于半导体制造,我们的目标是控制并减少硅片与颗粒的接触。

在硅片制造过程中,颗粒能引起电路开路或短路。

它们能在相邻导体间引起短路。

颗粒还可以是其他类型沾污的来源.10.解释自然氧化层。

识别由自然氧化层引起的三种问题。

“半导体制造技术”题库

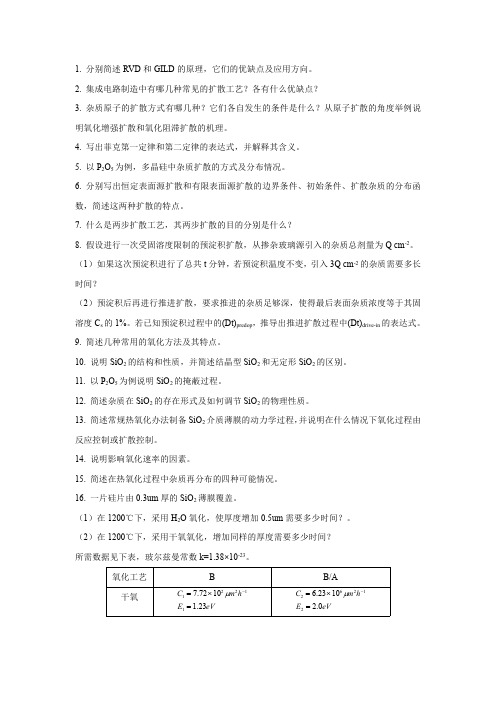

1. 分别简述 RVD 和 GILD 的原理,它们的优缺点及应用方向。 2. 集成电路制造中有哪几种常见的扩散工艺?各有什么优缺点? 3. 杂质原子的扩散方式有哪几种?它们各自发生的条件是什么?从原子扩散的角度举例说 明氧化增强扩散和氧化阻滞扩散的机理。 4. 写出菲克第一定律和第二定律的表达式,并解释其含义。 5. 以 P2O5 为例,多晶硅中杂质扩散的方式及分布情况。 6. 分别写出恒定表面源扩散和有限表面源扩散的边界条件、初始条件、扩散杂质的分布函 数,简述这两种扩散的特点。 7. 什么是两步扩散工艺,其两步扩散的目的分别是什么? 8. 假设进行一次受固溶度限制的预淀积扩散,从掺杂玻璃源引入的杂质总剂量为 Q cm-2。 (1)如果这次预淀积进行了总共 t 分钟,若预淀积温度不变,引入 3Q cm-2 的杂质需要多长 时间? (2)预淀积后再进行推进扩散,要求推进的杂质足够深,使得最后表面杂质浓度等于其固 溶度 Cs 的 1%。若已知预淀积过程中的(Dt)predop,推导出推进扩散过程中(Dt)drive-in 的表达式。 9. 简述几种常用的氧化方法及其特点。 10. 说明 SiO2 的结构和性质,并简述结晶型 SiO2 和无定形 SiO2 的区别。 11. 以 P2O5 为例说明 SiO2 的掩蔽过程。 12. 简述杂质在 SiO2 的存在形式及如何调节 SiO2 的物理性质。 13. 简述常规热氧化办法制备 SiO2 介质薄膜的动力学过程, 并说明在什么情况下氧化过程由 反应控制或扩散控制。 14. 说明影响氧化速率的因素。 15. 简述在热氧化过程中杂质再分布的四种可能情况。 16. 一片硅片由 0.3um 厚的 SiO2 薄膜覆盖。 (1)在 1200℃下,采用 H2O 氧化,使厚度增加 0.5um 需要多少时间?。 (2)在 1200℃下,采用干氧氧化,增加同样的厚度需要多少时间? 所需数据见下表,玻尔兹曼常数 k=1.38×10-23。 氧化工艺 干氧 B

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二.工艺流程 衬底选择 光刻 晶圆处理 构装 测试

1.前段(FrontEnd)制程(典型的PN结隔离的掺 金TTL电路工艺流程)

• 1.衬底选择 10Ω.cm111晶向,偏离2O~5O P型Siρ 晶圆(晶片)晶圆(晶片) 的生产由砂即(二氧化硅)开始,经由电弧炉的提炼还原成冶炼级的硅,再经 由盐酸氯化,产生三氯化硅,经蒸馏纯化后,透过慢速分解过程,制成棒状或 粒状的「多晶硅」。一般晶圆制造厂,将多晶硅融解后,再利用硅晶种慢慢拉 出单晶硅晶棒。一支85公分长,重76.6公斤的8寸硅晶棒,约需2天半时间长成 。经研磨、抛光、切片后,即成半导体之原料晶圆片 第一次光刻—N+埋层扩 散孔 1。减小集电极串联电阻 2。减小寄生PNP管的影响 外延层淀积 1。 VPE(Vaporousphaseepitaxy)气相外延生长硅 SiCl4+H2→Si+HCl 2。氧化 Tepi<Xjc+Xmc+TBL-up+tepi-ox 第二次光刻—P+隔离扩散孔 在衬底上形成孤立 的外延层岛,实现元件的隔离. 第三次光刻—P型基区扩散孔 决定NPN管的基区 扩散位置范围 第四次光刻—N+发射区扩散孔 集电极和N型电阻的接触孔,以及 外延层的反偏孔。 Al—N-Si欧姆接触:ND≥1019cm-3, 第五次光刻—引线接触 孔 第六次光刻—金属化内连线:反刻铝

2.晶圆处理

• 一、晶圆处理制程

• 晶圆处理制程之主要工作为在矽晶圆上制作电路与电子元件(如电晶体、电容体、逻辑闸等) ,为上述各制程中所需技术最复杂且资金投入最多的过程,以微处理器(Microprocessor)为例 ,其所需处理步骤可达数百道,而其所需加工机台先进且昂贵,动辄数千万一台,其所需制造 环境为为一温度、湿度与含尘(Particle)均需控制的无尘室(Clean-Room),虽然详细的处理 程序是随著产品种类与所使用的技术有关;不过其基本处理步骤通常是晶圆先经过适当的清洗 (Cleaning)之後,接著进行氧化(Oxidation)及沈积,最後进行微影、蚀刻及离子植入等反覆 步骤,以完成晶圆上电路的加工与制作。

4.测试(1)

• 测试制程(InitialTestandFinalTest) 1晶片切割(DieSaw) 2黏晶( DieBond) 黏晶之目的乃將一顆顆之晶粒置於導線架上並以銀膠( epoxy)黏著固定。黏晶完成後之導線架則經由傳輸設備送至彈匣( magazine)內,以送至下一製程進行銲線。 3銲線(WireBond) IC構裝製程(Packaging)則是利用塑膠或陶瓷包裝晶粒與配線以成 積體電路(IntegratedCircuit;簡稱IC),此製程的目的是為了製造出 所生產的電路的保護層,避免電路受到機械性刮傷或是高溫破壞。 最後整個積體電路的周圍會向外拉出腳架(Pin),稱之為打線,作 為與外界電路板連接之用。 4封膠(Mold) 封膠之主要目的為防 止濕氣由外部侵入、以機械方式支持導線、內部產生熱量之去除及 提供能夠手持之形體。其過程為將導線架置於框架上並預熱,再將 框架置於壓模機上的構裝模上,再以樹脂充填並待硬化。

• 後段(BackEnd)---后工序

3.构装

• 三、IC构装制程 • IC構裝製程(Packaging):利用塑膠或陶瓷包裝晶粒與配線以成積

體電路 目的:是為了製造出所生產的電路的保護層,避免電路受到 機械性刮傷或是高溫破壞。 • 构装(Packaging):IC構裝依使用材料可分為陶瓷(ceramic)及塑 膠(plastic)兩種,而目前商業應用上則以塑膠構裝為主。以塑膠構 裝中打線接合為例,其步驟依序為晶片切割(diesaw)、黏晶( diemount/diebond)、銲線(wirebond)、封膠(mold)、剪切/成 形(trim/form)、印字(mark)、電鍍(plating)及檢驗( inspection)等。

• 二、晶圆针测制程

• 经过WaferFab之制程後,晶圆上即形成一格格的小格,我们称之为晶方或是晶粒(Die),在 一般情形下,同一片晶圆上皆制作相同的晶片,但是也有可能在同一片晶圆上制作不同规格的 产品;这些晶圆必须通过晶片允收测试,晶粒将会一一经过针测(Probe)仪器以测试其电气特 性,而不合格的的晶粒将会被标上记号(InkDot),此程序即称之为晶圆针测制程( WaferProbe)。然後晶圆将依晶粒为单位分割成一粒粒独立的晶粒

测试(2)

• 5剪切/成形(Trim/Form) 剪切之目的為將導線架上構裝完成之晶 粒獨立分開,並把不需要的連接用材料及部份凸出之樹脂切除( dejunk)。成形之目的則是將外引腳壓成各種預先設計好之形狀, 以便於裝置於電路版上使用。剪切與成形主要由一部衝壓機配上多 套不同製程之模具,加上進料及出料機構所組成。 6印字(Mark) 印字乃將字體印於構裝完的膠體之上,其目的在於註明商品之規格 及製造者等資訊。 7檢驗(Inspection) 晶片切割之目的為將前製 程加工完成之晶圓上一顆顆之檢驗之目的為確定構裝完成之產品是 否合於使用。其中項目包括諸如:外引腳之平整性、共面度、腳距 、印字是否清晰及膠體是否有損傷等的外觀檢驗。 8封装 制程处 理的最后一道手续,通常还包含了打线的过程。以金线连接芯片与 导线架的线路,再封装绝缘的塑料或陶瓷外壳,并测试集成电路功 能是否正常。

半导体制造技术

一.概述 二.半导体生产工艺流程 三.成果与应用

2020/4/6

一.概述

详细追述了半导体发展的历史并吸收了当今最新技术资料,全书共分20章,根据应用于半导体制 造的主要技术分类来安排章节,包括与半导体制造相关的基础技术信息;总体流程图的工艺模型概 况,用流程图将硅片制造的主要领域连接起来;具体讲解每一个主要工艺;集成电路装配和封装的 后部工艺概况。此外,各章为读者提供了关于质量测量和故障排除的问题,这些都是会在硅片制造 中遇到的实际问题。