北京地铁8号线车辆轴箱轴承国产化研制和试验

地铁2、3号线工程车辆段检修设备(第三批)设备清单【模板】

附件:XX地铁2、3号线工程车辆段检修设备(第三批)设备清单第1包:XX地铁2号线工程转向架/轮对检修流水线设备清单

第2包:XX地铁2号线工程机械类检修设备清单

第3包:XX地铁2号线工程起重机设备清单

第4包:XX地铁2号线工程转向架专用机床设备清单

第5包:XX地铁2号线工程救援设备清单

第6包:XX地铁2号线工程探伤机设备清单

第7包:XX地铁2号线工程立体仓库设备清单

第8包:XX地铁3号线工程救援设备清单

第9包:XX地铁3号线工程内燃调车机/平板车设备清单

第10包:XX地铁3号线工程起重机设备清单

第11包:XX地铁3号线工程液压升降作业车设备清单。

城市轨道交通新线设备国产化评审及进口设备免税申报管理

城市轨道交通新线设备国产化评审及进口设备免税申报管理余华辉【摘要】由于新建城市轨道交通的企业对新线设备国产化管理经验的不足,难以在较短时间内组织好新线设备国产化申报及进口设备免税申报工作。

介绍了相关政策背景并分析申报管理的重难点,提出明确企业部门责职、规范流程的建议。

通过明晰申报流程,理顺各种工作界面间的关系,帮助企业获得相关进口设备免税,以及顺利通过设备国产化审核。

% This paper introduces relative policy background, analyzes its key points and difficulties, and puts forward suggestions on clearing responsibilities of enterprise’s departments and standardizing its process. Through clearing exemption process, enterprises could arrange well the relationship among each working interface, achieve tax exemption of relative import equipments and smoothly pass the evaluation of equipment localization.【期刊名称】《现代城市轨道交通》【年(卷),期】2013(000)003【总页数】5页(P49-52,58)【关键词】城市轨道交通;新线设备;国产化;免税;项目管理【作者】余华辉【作者单位】广州中咨城轨工程咨询有限公司,高级工程师,广东广州 510030【正文语种】中文为打破垄断、降低造价,国家发改委、财政部、海关总署等部委出台了旨在推动国家轨道交通行业装备国产化的一系列政策,明确城市轨道交通新线机电设备和车辆的国产化要求和免税措施。

地铁车辆轴箱轴承退卸装置的设计

地铁车辆轴箱轴承退卸装置的设计摘要:随着城市轨道交通的迅猛发展,城市轨道交通高强度的运营压力对缩短车辆维护周期的要求越来越高,根据地铁车辆转向架大修流水线生产工艺,轴箱轴承退卸严重制约着后续生产计划,因而需设计结构合理轴箱轴承退卸装置,以提高生产效率。

关键词:地铁车辆;轴箱轴承;退卸装置;生产效率城市轨道交通高强度的运营压力对缩短车辆维护周期的要求愈来愈高,地铁车辆轴箱轴承的退卸效率是制约车辆架大修周期、轴承检修的关键影响因素。

通过设计结构合理的轴箱轴承退卸装置,达到满足流水线检修工艺的要求,以提高地铁车辆架大修生产效率、轴承检修效率。

1轮对轴箱装置组成1.1轮对将一根车轴与两个相同的车轮采用过盈配合牢固地结合在一起称为轮对。

在轮轴接合部位采用过盈配合,使两者牢固地结合在一起,为保证安全,绝对不允许有任何松动现象发生。

轮对是转向架不可缺少的重要部件,不仅承担着车辆的全部载荷,还承受着钢轨接头、道岔等横向、垂向的冲击力和摩擦力。

拖车转向架安装拖车轮对,由车轴、车轮、降噪阻尼环组成;动车转向架上安装动车轮对,由车轴、车轮、降噪阻尼环、齿轮箱、联轴节组成,通用零部件有车轮、降噪阻尼环、车轮用防护螺堵。

1.2轴箱及轴承地铁车辆普遍采用滚动轴承轴箱装置,轴箱装置包括轴箱体、轴承、防尘挡圈、前后端盖等,其作用是组装、支撑各零部件,连接构架,传递载荷。

滚动轴承按滚子形状可分为圆柱滚动轴承、圆锥滚动轴承、球面滚动轴承。

轴承由外圈、内圈、滚子、保持架组成。

2轴箱轴承退卸装置设计要求采用在线通过式布置,轴承退卸后可自动将轮对推出,满足流水线检修规程及工艺要求。

退卸机构上设置顶针能自动与轮对轴线准确对中,由退卸拉爪从上方扣住轴承后盖进行退卸,不同型号轴承退卸时,只须更换退卸拉板即可。

设备退卸采用左右独立阀组,保证左右退卸分立,不左右窜动,不相互影响。

设备含轴承保护套及接料装置,可保证退卸过程中轴颈或轴承不被磕伤,接料装置由接料架、挡料板、尼龙垫板等组成,退卸时能使所退下的轴承落在接料架上,便于人员搬运或自动运输,保证整个工艺流程及物流的顺畅。

轨道交通车辆轴承耐久度试验方法和标准

轨道交通车辆轴承耐久度试验方法和标准轨道交通车辆轴承是保证车辆正常运行的关键部件之一,其在车辆运行过程中承受着巨大的载荷和冲击力,因此轴承的耐久度测试是评估轴承质量和可靠性的重要手段之一。

本文将介绍轨道交通车辆轴承耐久度试验方法和标准。

一、轨道交通车辆轴承耐久度试验方法1.试验样件的选择轨道交通车辆轴承耐久度试验的首要任务是选择合适的试验样件。

通常情况下,样件应该与实际使用的轴承完全一致,包括材料、结构、加工工艺等。

同时,还需考虑到车辆运行时的实际工况,如载荷、速度、轴向力等。

2.试验台的设计为了进行轨道交通车辆轴承耐久度试验,需要设计和制造相应的试验台。

试验台应该能够模拟车辆的实际工况,包括载荷、速度、轴向力等。

同时,试验台还应该具备高精度的控制系统,可以对试验参数进行精确控制和记录。

3.试验条件的设置轨道交通车辆轴承耐久度试验中,试验条件的设置非常重要。

应该参考轴承的设计规范和实际工况,确定试验参数,如载荷、速度、轴向力等。

在试验过程中,还需要不断监测和调整试验条件,以保证试验的准确性和可重复性。

4.试验过程的监测和记录在轨道交通车辆轴承耐久度试验过程中,需要对试验样件的状态进行监测和记录。

可以使用各种传感器和仪器,如应力传感器、振动传感器、温度传感器等,对样件的载荷、振动、温度等参数进行实时监测和记录。

通过对这些数据的分析,可以评估轴承的耐久性能。

5.试验结束后的评估和分析试验结束后,需要对试验结果进行评估和分析。

可以通过对试验样件的破坏分析、表面形貌观察等手段,来评估样件的耐久性能。

同时,还可以对试验数据进行统计和分析,得出相关的参数和曲线,为轴承的设计和改进提供参考依据。

二、轨道交通车辆轴承耐久度试验标准1.《轴承-耐久性试验(循环载荷,低接触应力)》该标准适用于各种轴承的耐久性试验。

其中,循环载荷试验是轴承耐久性试验的核心内容之一,可以评估轴承在正常工作状态下的寿命。

2.《电力机车和动车组车辆轴承试验方法》该标准适用于电力机车和动车组车辆轴承的试验方法。

轨道交通车辆检修新技术及装备研究

轨道交通车辆检修新技术及装备研究摘要:轨道交通车辆是城市轨道交通系统的重要组成部分,其运行安全、稳定和高效直接关系到城市交通的畅通和公众的出行需求。

为了保障轨道交通车辆的良好性能和延长寿命,必须对其进行定期的检修和维护。

随着轨道交通车辆的技术进步和规模扩大,传统的检修工艺和装备已经不能满足现代化的要求,需要引入新的技术和装备,提高检修效率、质量和水平。

本文将从以下几个方面阐述轨道交通车辆检修新技术及装备应用的具体策略,为相关技术人员提供参考。

关键词:轨道交通;车辆检修;新技术;装备研究一、轨道交通车辆检修新技术及装备应用的具体策略(一)车辆智能化检修技术及装备车辆智能化检修技术及装备是指利用信息化、自动化、网络化等现代科技手段,对车辆进行智能化的诊断、分析、处理和管理的技术及装备。

车辆智能化检修技术及装备可以实现对车辆各部件和系统的全面、精确、实时的监测和评估,发现故障和隐患,提供优化的检修方案,自动执行检修任务,记录检修过程和结果,提供检修报告和反馈,从而提高检修效率、质量和水平。

车辆智能化检修技术及装备主要包括以下几类:车载故障诊断系统。

车载故障诊断系统是指安装在车辆上的故障诊断设备,通过与车辆各部件和系统的传感器、控制器等进行数据交换,实时采集、分析、处理车辆运行状态信息,实现对车辆故障的自动诊断、预警和提示。

车载故障诊断系统可以有效地提高车辆运行安全性和可靠性,减少故障发生率和停运时间,降低维修成本。

例如,北京地铁8号线采用了基于CAN总线的车载故障诊断系统¹,可以实时监测车辆各部件和系统的工作状态,自动判断故障等级和原因,显示故障位置和处理方法,并将故障信息传输给地面控制中心[1]。

车间智能化检修设备。

车间智能化检修设备是指安装在车间内的检修设备,通过与车载故障诊断系统或其他信息系统进行数据交换,根据预设的检修程序或人工输入的指令,自动执行检修任务,如清洗、更换、调整、测试等。

城轨交通车辆构架、轮对与轴承轴箱装置

构架、轮对与轴承轴箱装置

图3-9 北京地铁10号线 车辆拖车用转向架构架

构架、轮对与轴承轴箱装置

1 构架

2.构架的分类

按制造工艺,构架分为铸钢和焊接构架两种形式,城轨车 辆一般采用焊接构架。一般焊接构架的梁为中空箱形,重量 轻,节省材料,又能满足强度和刚度的要求,应用比较广泛。

如图3-10所示,构架按结构形式有开口式、封闭式,或 形、“日”字形、“目”字形等,主要根据横梁的数目与位置 而定。其中,开口式、形、“日”字形形式最常见。

车轮; 2—车轴

构架、轮对与轴承轴箱装置

2 轮对与轴承轴箱装置

1.轮对

(1)车轴

图3-12和图3-13分别为城轨车辆拖车 车轴和动车车轴的结构,它们的主要区别 是动车车轴配有齿轮箱与齿轮座。

构架、轮对与轴承轴箱装置

图3-12 城轨车辆拖车车轴的结构 1—轴颈; 2—防尘板座; 3—轮座

城轨交通车辆

项目 构架、轮对与

轴承轴箱装置

构架、轮对与轴承轴箱装置

1 构架

1.构架基础知识

构架是转向架的骨架,用于安装转向架上的各类部件并传 递各种作用力。图3-9为北京地铁10号线车辆拖车用转向架构 架。由图可知,构架主要由左、右侧梁,一根或几根横梁及前 后端梁组焊而成。构架上还设有空气弹簧座、中心座安装座、 轴箱吊框、电机安装座、齿轮箱吊座、制动吊座、牵引拉杆安 装座、高度控制阀座、抗侧滚扭杆座、减振器座、止挡等,用 于安装相关设备。

构架、轮对与轴承轴箱装置

图3-17 装ATP测速电机的轴箱

构架、轮对与轴承轴箱装置

2 轮对与轴承轴箱装置

2.轴承轴箱装置

(1)轴箱装置的基础知识

③轴承轴箱装置的作用。轴承轴箱装置将轮对 和构架联系在一起,使轮对沿钢轨的滚动转化为车 体沿轨道的直线运动,并把车辆的重量以及各种载 荷传递给轮对。

地铁车辆轴承故障的在线检测

地铁车辆轴承故障的在线检测李威; 张陆军; 张志福; 马兴宇; 宗立明【期刊名称】《《现代城市轨道交通》》【年(卷),期】2019(000)012【总页数】6页(P16-21)【关键词】地铁车辆; 轴承; 早期故障; 检测系统; 声学技术诊断【作者】李威; 张陆军; 张志福; 马兴宇; 宗立明【作者单位】北京市地铁运营有限公司北京 100044; 哈尔滨铁路科研所科技有限公司黑龙江哈尔滨 150090【正文语种】中文【中图分类】U270.70 引言地铁是城市轨道交通中最重要的出行方式,在地铁列车发车间隔密集并且客流量大的情况下,车辆运行状态是运营安全的焦点。

走行部是地铁车辆运行的一个重要部件,其中,滚动轴承在长期高速旋转和振动冲击的状态下最容易发生故障引起事故,一旦发生故障会带来严重后果,轻则引发地铁行车中断以及影响后续列车正常运行,重则会造成地铁列车倾覆和脱轨等严重事故,影响到乘客的生命财产安全。

地铁车辆目前的检修方式主要是按规定时间进行维修和根据设备的状态进行维修2种,按照地铁车辆行驶里程制定相应修程,对轴承的检修工作主要以检查和维护为主,观察外观,查看螺栓是否松动、轴承是否渗油等,只有到架修时才对轴承进行分解。

滚动轴承在高速旋转时,如果出现早期故障,例如磨损、裂纹或者剥离损伤时,振动冲击产生的噪声信号与正常状态下滚动轴承转动时产生的噪声特性有明显区别。

所以,开发基于声发射技术的地面监测系统,利用现场监测到的声音信号判别轴承早期故障是非常有必要的。

基于以上原因,开发地铁车辆轴承故障在线检测装置(MBD)有重要的实际意义,可为地铁运营公司提供指导性建议。

1 地铁车辆轴承故障检测原理1.1 地铁车辆轴承特点目前,我国地铁车辆轴承多数为进口,主要包括瑞典SKF、德国FAG和日本的轴承,轴承多数采用单向技术,出厂前已经装配好,加进油脂并密封,极易安装。

地铁车辆中使用最多的2种轴承如图1所示。

1.2 轴承故障规律图1 地铁车辆轮对轴承基本结构滚动轴承在工作时,转向架固定在轴承的外圈上,相对静止,内圈固定在车轮轴颈上,车轮转动时内圈也随其转动。

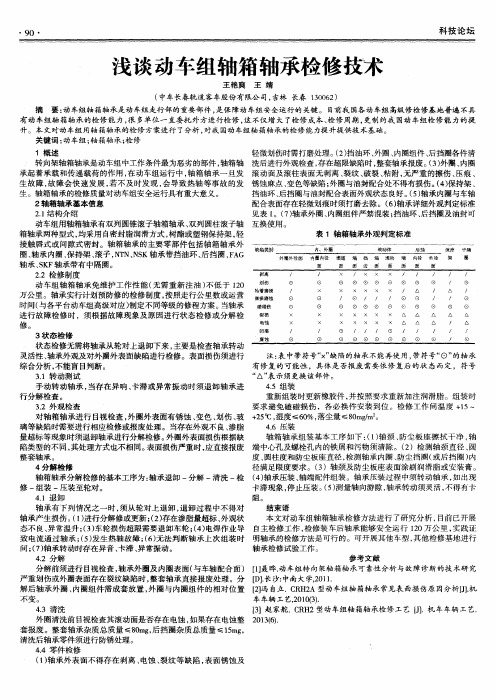

浅谈动车组轴箱轴承检修技术

浅谈 动车组 轴箱 轴承检修 技术

王 艳爽 王 靖

( 中车长春轨道客车股份 有限公 司, 吉林 长春 1 3 0 0 6 2 )

摘 要: 动 车组轴箱轴承是动车组走 行部 的重要部件 , 是保障动车组安全运行的 关键 。 目 前我 国各动 车组 高级修检修基地普遍 不具 有动 车组 轴箱轴承的检修 能力 , 很 多单位一 直委托 外方进行检修 , 这不仅增 大 了检修 成本 、 检修周期 , 更制约我 国动车组检修 能力 的提

升 。 本 文 对 动 车 组 用 轴 箱 轴 承 的检 修 方 案 进 行 了分 析 , 对我 国动 车 组 轴 箱 轴 承 的检 修 能 力提 升 提 供技 术 基础 。 关键 词 : 动车组 : 轴 箱轴 承 ; 检修

1概 述 轻微划伤时需 打磨处理 。 ( 2 ) 挡油环 、 外圈 、 内圈组件 、 后挡 圈各件清 转向架轴箱轴承是动车组 中工作条件最为恶劣 的部件 , 轴箱轴 洗后进行外观检查 , 存在超限缺 陷时 , 整套轴承报废 。 ( 3 ) 外圈 、 内圈 承起 着承载和传递 载荷的作用 , 在动 车组运 行中 , 轴箱轴 承一旦发 滚动面及滚 柱表面无剥离 、 裂纹 、 破裂 、 粘附, 无严 重的擦伤 、 压痕 、 生故 障 , 故 障会 快速 发展 , 若 不及时发 现 , 会导 致热轴 等事故 的发 锈蚀麻点 、 变色等缺陷 I 夕 圈与油封配合处不得有损伤 。 ( 4 ) 保持架 、 生 。轴箱轴承 的检修质量对动车组安 全运行具有重大意义 。 挡油环 、 后挡圈与油封配合表 面外观状态 良好。 ( 5 ) 轴承 内圈与车轴 2轴 箱 轴 承 基 本 信 息 配合表面存在轻微划痕 时须 打磨去 除。( 6 ) 轴承详细外观判定标准 2 . 1 结构介绍 见表 1 。( 7 ) 轴承外圈 、 内圈组件严禁混装 ; 挡油环 、 后挡圈及油封可 动车组用轴箱轴承有双列 圆锥滚子轴箱轴承 、 双列圆柱滚子轴 互换使用。 箱轴承两种型式 , 均采 用 自密封 脂润滑方式 , 树酯或塑钢保持架 , 轻 表 1轴箱轴承外观判定标准 接触 唇式或间 隙式 密封。轴箱轴承 的主要零部件 包括轴箱 轴承外 保 持 中 隅 缺陷凳别 内、扑圈 滚动体 圈、 轴承 内圈 、 保持架 、 滚子, N T N、 N S K轴承带挡 油环 、 后 挡圈 , F A G 架 圈 外 圈外径 面 内圈 内径 壤道 端 挡 端 滚动 轴承 、 S K F轴承带有 中隔圈 。 面 面 面 边 面 面 剥离 2 . 2检修制度 0 0 动 车组轴箱 轴承免维 护工作性 能( 无 需重 新注 油 ) 不 低于 1 2 0 划伤 × × 粘 着磨损 / 0 / 0 0 × × / 0 万公里 。轴承实行计划预防修 的检修制度 , 按照走行公里数或运营 微振 磨蚀 } | 0 0 时间 ( 与各平台动车组 高级 对应 ) 制定 不同等级 的修程方案 。 当轴承 磕 碰伤 进行 故障检修 时 ,须根据故 障现象 及原 因进行 状态检修 或分解检 裂损 / 0 × 0 0 × × / 0 × × 电蚀 修。 凹痕 / 0 3状态检修 0 0 腐蚀 × 0 × / 0 × × 0 0 状态检修无需将轴承从 轮对 上退 卸下来 , 主要是检查轴承转动 灵活性 、 轴承外观及对外圈外表面缺陷进行检修 。表面损伤须进行 注 /: 表 0 中带符号“ × 0 0 × × x ” / 缺0 陷的轴承不 能再使 用, 带符号“ 0” 的轴承 综合分析 , 不能盲 目判断 。 有修 复的可 × 0 × 能性 / 0 ,具 × ×体是 / 0否报废 需要依修 复后 的状 态而定 ,符号 “ △” 表 示须 更 换 该 部 件 。 3 . 1转 动测试 4 . 5 组 装 手动转动轴 承 , 当存 在异响 、 卡滞或异常 振动时须 退卸轴承进 行分解检 查。 重新组装 时更新橡胶件 , 并按照要求重新加 注润滑脂 。组 装时 端 求避免磕 面一 / 0 /碰损 0 0伤 △,各必 △ , 0 3 . 2 外 观检 查 要 换件安装 到位 。检修 工作 间温 度 + 1 5~ 对轴箱轴 承进 行 目视检查 , 外 圈外表 面有锈蚀 、 变色 、 划伤 、 玻 + 2 5 ℃, 湿度 ≤6 0 %, 落尘量 ≤8 0 m g / m 。 舱 面 一 , 。 △ 。 。 △ △ , 。 4 . 6压 装 璃等缺陷时需要进行相应检修 或报废处理 。当存在外观不 良、 渗脂 一 量超标等 现象 时须退卸轴 承进行分解检修 。 外圈外表面损 伤根据缺 轴箱 轴承组装 基本工序 如下 : ( 1 ) 轴颈、 防尘板座擦 拭干 净 , 轴 面 一 ,。, ,。△ △,。 2 )检测轴颈直径 、 圆 陷类 型的不 同 , 其处理方式也不相同。 表面损伤严重 时 , 应直接报废 端 中心孔及螺栓孔内的铁屑和污物须清除 。( 整套 轴 承 。 度、 圆柱度和防尘板座直径 , 检测 轴承内圈 、 防尘挡 圈( 或后挡 圈 ) 内 4分 解 检 修 径满足 。 / 限度要求 0 / 0 0。( △3 △)轴颈及防尘板座表面涂刷润滑脂或安装膏 , 0 轴箱 轴承分解 检修 的基本工序为 : 轴 承退卸 一分解 一清洗 一检 ( 4 ) 轴承压装 、 轴端配件组装。轴承压装过程 中须转动轴承 , 如 出现 修 一组装 一压装 至轮对 。 卡滞现象 , 停止压装 。 ( 5 ) 测量轴向游隙 , 轴承转动须灵 活 , 不得有卡 4 . 1退 卸 阻。 轴承有下列 情况之一时 , 须从轮对 上退卸 , 退卸过 程 中不得对 结束语 轴承产生损伤 。 ( 1 ) 进行分解修或更新 ; ( 2 ) 存在渗脂 量超标 、 外 观状 本文对 动车组 轴箱 轴承检修 方法进行 了研究分 析 , 目前 已开展 态不 良、 异 常温升 ; ( 3 ) 车 轮损伤超 限需要退 卸车轮 ; ( 4 ) 电焊作业导 自主检修工作 , 检修装 车后 轴承能够安全 运行 1 2 0万公 里 , 实践证 其他检修基地进行 致 电流通 过轴承 ; ( 5 ) 发生热轴故 障 ; ( 6 ) 无法判断 轴承上次组装 时 明 轴 承 的检 修 方 法 是 可 行 的 。可 开 展 其 他 车 型 , 间; ( 7 ) 轴承转动时存在异音 、 卡滞 、 异 常振动 。 轴承检 修试验工作 。 4 . 2分解 参考文献 1 】 聂晔. 动车组转向 架轴箱轴承可 靠性分析 与故 障诊 断的技术研 究 分解前须进行 目视检查 , 轴承外 圈及 内圈表 面( 与车轴 配合 面) 【 严重划伤或外圈表面存在裂纹缺陷时 , 整套 轴承直接报废处理 。分 [ D ] . 长 沙: 中南大学, 2 0 1 1 . 解后轴 承外圈 、 内圈组件需 成套放置 , 外圈与 内圈组件 的相对 位置 『 2 ] 冯 自立. C R H2 A型动车组轴箱轴承常见表 面损伤原 因分析 『 J ] . 机 不变 。 车车辆工艺, 2 0 1 0 ( 3 ) . 4 . 3清洗 『 3 】赵 家舵.C R H 2型动 车组轴 箱轴承检修 工艺 『 J ] _ 机车 车辆 工艺. 外圈清洗前 目视检查其滚动面是否存在 电蚀 , 如果存在电蚀整 2 0 1 3 ( 6 ) . 套报废 。整套 轴承杂质总质量 ≤8 0 ag r , 后挡 圈杂质总质量 ≤1 5 ag r , 清洗后轴承零件须进行防锈处理 。 4 . 4零件检修 ( 1 ) 轴 承外表 面不得存在剥离 、 电蚀 、 裂纹 等缺 陷 , 表 面锈 蚀及

地铁车辆轴箱轴承故障分析及预防措施

行 的条件。轴箱轴承是 地铁 车辆 的主要构成部分 , 一旦发 生故 障 , 便 会造成安 全事故 , 不利 于地铁 交通 的发展 。正 因如

此, 地铁 车辆轴 箱轴承的故障分析是一项重要的工作。对地铁 车辆轴 箱轴 承的结构进行分析 , 根据轴 箱轴承 容 易出现故

障 的 类型 , 进 一 步 分析 其 产 生 原 因 , 提 出地 铁 车 辆 轴 箱 轴 承故 障 的预 防 措 施 , 使 地 铁 车辆 更加 安 全 , 更好 地 为 人 们 出行 提

大对 车辆 的磨 损 。轴 箱 轴 承 的 磨 损 会 降 低 它 们 的使 用 周 期 和 使 用 效果 , 是 地 铁 车辆 运 行 的安 全 隐患 , 需 要 引 起 相 关 部 门 的

重视 。 2 . 3 轴 箱 轴 承 的 塑 性 变 形

计研究 也较 多。 目前 , 我国地铁车辆主要采用 3种轴箱轴 承形 式, 分别是圆锥滚子轴承 、 圆柱滚子轴承 、 鼓型滚子轴 承。对于 圆锥滚子轴 承来说 , 它包 括三个部分 : 槽板 、 锥形滚子 内圈和外 圈, 并且 内圈和外圈是可 以进行 分离 的 , 它 主要用 于支持 同一 方 向的水平负载力 以及径 向负载。而鼓形 滚子轴 承主要 为单 列并且是 自调心滚子轴 承 , 它 的外 圈带有球 面滚道 , 内圈带有 挡边 、 小孑 L , 而主要 的轴承呈鼓型 , 且带有保持架 。鼓 型滚子轴

技 术研发

T E C HN oL o G Y A N D MA R K E T

地 铁 车辆 轴 箱 轴 承 故 障分 析 及 预 防措 施

周 全

( 深圳 市地铁 集 团有 限公 司 运 营 总部 ,广 东 深圳 5 1 8 0 0 0 )

[]ZHO轴箱轴承弹流润滑拖动力测试方案设计

![[]ZHO轴箱轴承弹流润滑拖动力测试方案设计](https://img.taocdn.com/s3/m/878422b2f46527d3250ce035.png)

[]ZHO轴箱轴承弹流润滑拖动力测试方案设计摘要:为真实的模拟多种实际工况下轴箱轴承弹流润滑状态下的拖动特性,通过对现有轴箱常规试验平台进行分析,设计了轴箱轴承弹流润滑拖动力测试方案。

该方案可在轴向、垂向和纵向同时或分别施加载荷,测试范围宽,结构易于规划和实施、且具有一定的可扩展性,以便进一步搭配组件进行更多常规试验。

关键词:轴箱;轴承;弹流润滑;拖动力;测试0 引言高速铁道机车车辆轴承一般采用的是滚子轴承,滚子与滚道之间的润滑状态一般属于弹性流体动力润滑。

弹流润滑理论中的弹流润滑膜的拖动力问题,至今没有得到很好的解决。

为了探索弹流润滑的规律,国内外学者开展了大量实验研究,根据所需要的各不同的具体目标,设计了各种各样的专用实验设备,其中对油膜厚度和油膜形状测量的比较多,而对于润滑剂拖动力测试的较少。

由于我国这方面研究起步较晚,而动力数据又是一个很难准确获得的参数,因此,对各种润滑剂拖动特性的研究很有必要,尤其是一些新型的润滑剂。

现有技术的润滑剂拖动力检测平台结构复杂且功能单一、专机专用。

1 总体方案设计为真实的模拟多种实际工况下轴箱轴承弹流润滑状态下的拖动特性,还可以在轴向、垂向和纵向同时或分别施加载荷,保证足够宽的测试范围,且结构易于规划和实施、具有一定的可扩展性,以便进一步搭配组件进行更多常规试验。

轴箱轴承弹流润滑拖动力测试方案设计示意图如图1所示。

图1 轴箱轴承弹流润滑拖动力测试方案设计示意图1-轴向压力加载机构,2-轴箱轴承单元,3-垂向压力加载机构,4-纵向压力加载机构,5-第一圆盘试件,6-限位轴承,7-车轴,8-齿轮箱,9-第一旋转驱动机构,10-限位轴承,11-第一圆盘试件,12-垂向压力加载机构,13-轴箱轴承单元,14-纵向压力加载机构,15-轴向压力加载机构,16-横梁吊架,17-立柱支架,18-底座平台,19-液体静压回转平导轨,20-第二旋转驱动机构,24-第二圆盘试件,25-立柱支架。

地铁车辆基地转向架架修工艺改造的研究

地铁车辆基地转向架架修工艺改造的研究发布时间:2023-02-17T02:34:44.921Z 来源:《科技新时代》2022年19期作者:吴方厚[导读] 通过对地铁车辆架修转向架检修介绍,探讨转向架检修区域的工艺布局,吴方厚(福州地铁集团有限公司福州市晋安区 350012)摘要:通过对地铁车辆架修转向架检修介绍,探讨转向架检修区域的工艺布局,对转向架检修工艺改造分析对比,对地铁车辆架修转向架检修区域的工艺布局和检修工艺给出可行性的参考意见。

关键词:地铁车辆,架修,转向架,工艺改造1 引言福州地铁1号线2016年开通运营,至2021年初列车陆续开始进入5年架修期,按照车辆运营里程长短,开展计划每列车为期一个月的架修。

架修即为将车体与转向架分解,对电机、齿轮箱、轴承等关键部件进行检修,更换故障部件,对各系统部件进行全面检测、试验、调试,以期恢复车辆运用状态及相关性能。

福州新店车辆基地是地铁车辆停放、检查、整备、运用和检修的管理中心,承担此次地铁1号线车辆运用检修任务。

根据2012 年《福州市城市轨道交通线网规划》,新店车辆基地设计承担1、2、3 号线架大修任务,并承担1 号线部分车辆停放、运用、双周三月检及定临修任务。

地铁车辆的架大修采用的是移位作业方式,从车辆进入联合检修库的架车线开始,车体与转向架分解,随后分别进入各工位检修流转,其余的部件检修流程均围绕这两个核心部件进行工艺布局。

地铁车辆架大修部件众多,流程组织复杂。

若工艺流程衔接不顺畅或检修能力与工艺规划不匹配,均会影响工作效率。

2 改造前工艺现状结合福州地铁1号线架修工艺修程,对转向架检修进行工艺流程分解,具体如图1所示。

列车转向架架修采用自主修和部件委外修模式。

转向架委外修部件为轴承、联轴节、减振器、差压阀。

委外工序为清洗、脱漆、涂装。

福州新店联合检修库内转向架分解、部件检修、组装和落成交验都集中在同一场地,作业环节区分不明显,质量过程控制难度大,配件分区管理困难。

城市轨道车辆复习题及参考答案

中南大学网络教育课程考试复习题及参考答案城市轨道车辆一、填空题:1.第二类车辆限界,即指采用受电的车辆的限界。

2.轮对直接向钢轨传递重量,通过产生牵引力或制动力,并通过实现车辆在钢轨上的运行(平移)。

3.液压减振器阻尼力主要取决于和。

4.轮对的组装工艺通常有两种:和。

5.驱动装置的作用就是将的扭矩有效地转化为转矩,利用,驱使机车或动车沿着钢轨运行。

6.WN挠性浮动齿式联轴节不仅具有的能力,而且具有,等特点。

7.国内外常见的密接式车钩有3种结构形式:,,。

8. 是激起车辆垂向振动的主要因素。

9.为了便于机车车辆通过曲线,通常在曲线上将内轨适当内移使该区段曲线加宽,这个内移量与有关。

10.制动盘卡钳的夹紧动作是由驱动的,而推动该液压油缸的高压油则是通过一套将制动管内压缩空气的压力放大若干倍(即制动倍率)后而获得的。

11.旋转电机通过,可以实现反向旋转。

12.直线电机轨道交通系统总体的特征主要有:;;采用直线电机驱动;钢轮钢轨;轻型车辆;。

13.城市轨道交通系统通常由、、通讯信号、供变电、、维护检修基地、指挥控制中心等组成。

14.一般城轨车辆的非动力转向架与动力转向架的最主要区别是:。

15.抗蛇行液压减震器一定是纵向安装在车体与转向架之间,所以也常被称为(有人也称其为)。

16.弹性车轮的结构形式有3种,其中现代城市轨道车辆上用的最多的是车轮。

17.车体与转向架间的连接装置实际上就是,主要包括各种形式的旁承、、和、各种减振器等(有的机车车辆还有等)。

18.现城轨车辆代采用的制动控制系统实际上是与相辅相成、紧密结合在一起的,它们都是以为控制对象。

19.通常盘形制动装置采用结构,即将、杠杆、制动夹钳、和闸片托等集中在一个模块内,形成一个相对独立的制动单元。

20.我国铁路一般客、货车均采用车钩,对于高速列车和城市轨道交通车辆则应采用车钩。

21.与轨道有关的激振因素:、钢轨的垂向变形、、。

22.直线电机的技术效应主要表现为、和。

地铁车辆轴箱轴承故障分析及预防

地铁车辆轴箱轴承故障分析及预防摘要:有效预防和减少轴箱轴承故障的发生,做好列车轴箱轴承的合理检修和科学管理,保证地铁列车轴箱轴承质量的有序可控具有重要意义。

本文主要介绍了地铁车辆转向架轴箱所用轴承形式、结构原理,对轴承故障现象进行了梳理,分析了故障发生的原因,研究了轴箱轴承故障变化趋势、外在现象以及对运营的影响程度,并针对轴箱故障提出了预防检修思路。

关键词:轴箱;轴承;保持架;润滑引言:本文通过对某市地铁1号线车辆近期发生的轴箱轴承故障进行原因调查及分析,研究轴承故障变化趋势和具体现象,探讨预防轴箱轴承故障的运转监控方法,为其他线路车辆轴箱轴承运转监控、故障预防提供借鉴思路。

1地铁车辆轴承故障分析1.1故障发现及判定1.1.1轴箱异常车辆正线运行时,轴箱出现周期性振动和异响,随车辆运行速度频率升高或降低。

1.1.2开盖检查油脂将疑似故障轴箱开盖检查,发现靠轴端部轴承端面渗出大量黑色油脂,且油脂硬化呈块状,与其他位置对比差异明显。

同时对渗出油脂进行称重,质量达到25g,接近厂家给出的可保证轴承正常运行的最大渗出量。

1.1.3跑合测试使用不落轮旋床对故障轮对跑合45min,发现故障轴箱振动很大,内部伴有滚子撞击声音,故障轴箱端温升相对另一侧温升高12℃。

2.1.4轴箱拆解对故障轴箱轴承拆解,发现内部保持架完全断裂。

1.2排查统计鉴于上述发现首起轴箱轴承故障,后续现场加大了对轴箱状态盯控,又发现了4起同类故障,其内部轴承保持架均有不同程度的损坏,保持架轻则磨损重则断裂。

统计运行里程均发生在45万km左右。

1.3拆解检验选取1.3.1外观检查通过拆解,发现轴承其中一侧防尘盖内油脂稀少、缺失,保持架窗梁完全碎裂,内锁口磨损严重;轴承内外圈滚道、滚子表面变色,局部有擦痕,说明滚子与滚道之间存在异常磨损,轴承已处于润滑不良状态。

1.3.2尺寸检验(1)对轴承外圈、内圈、滚子进行基本尺寸(外径、内径及宽度)测量,测量结果无明显异常,轴承外形尺寸较好。

地铁车辆转向架轴承故障诊断方法研究

地铁车辆转向架轴承故障诊断方法研究摘要:随着我国城市现代化建设事业的不断发展与深入,城市化进程日益加快,地铁逐步成为我国城市交通中的重要组成部分,并逐步发挥其越来越重要的作用。

随着地铁在城市公共交通运输中占比的不断提升,选择地铁出行的市民越来越多,保障地铁运行的安全性、准点性尤为重要。

地铁车辆为城市运输、载客的核心平台,与人们的生命安全息息相关,同时保证着城市交通运输的服务质量。

转向架轴承为地铁车辆核心构成,车辆运行需轴承予以传力,但其使用频次及强度不断增加,致使出现故障概率升高,因此很有必要对轴承进行相关故障诊断分析。

关键词:地铁车辆;转向架轴承;故障诊断;方法一、地铁车辆结构中转向架的作用1、灵活性。

地铁车辆转向架在车辆正常运行的情况下能够确保车辆的灵活性,车辆能够始终在转向架上,轴轮装置能够使车辆的车轮顺着钢轨线路平动行驶,简单来说,也就是实现地铁车辆的直线行驶,还可以顺利经过转弯处,提升地铁车辆的灵活性。

2、重力。

地铁车辆的转向架主要是承载车体的全部重量,使得地铁车辆的车轴的重量能够得到均匀的分配,将车轮和钢轨之间的质量和各种力进行传送、牵引。

3、动力。

地铁车辆的转向架可以将车轮和钢轨之间的结合点充分利用,从制动装置将牵引力传达,使得地铁车辆的制动得到大幅度的提升,从而缩短车辆在紧急制动时候的距离。

4、速度。

车辆转向架能够能够承受车辆本身以及车厢内的变动荷载,有效的提高地铁车辆的高速、稳定。

安全的运行。

地铁安全稳定运行的前提就是车辆转向架的故障检修工作,转向架轴承作为地铁车辆的主要部件之一,对其故障检修尤为重要。

如果转向架的轴承出现故障,就会直接影响整个地铁车辆的安全运转。

所以,转向架的轴承和地铁车辆的安全运行关系密切。

根据相关的调查显示,在实际中常见的转向架故障包括:轴承的损坏、轴承有大量油污、磨损等,这些都会直接影响车辆的稳定运行。

地铁车辆长时间的连续工作,就会加大车轮的磨损,导致轴承坏死。

地铁车辆轴箱轴承故障分析及预防

地铁车辆轴箱轴承故障分析及预防当前城市轨道交通建设水平的快速提升,对地铁车辆组成结构的性能可靠性提出了更高要求。

在此背景下,为了优化地铁车辆轴箱轴承的使用功能,确保其具备良好的应用状况,则需要对这类构件的故障加以分析,运用有效的预防措施予以处理,进而延长地铁车辆轴箱轴承的使用寿命,最大限度地降低其应用风险。

基于此,本文将对地铁车辆轴箱轴承故障及预防进行系统阐述,以便为地铁车辆的安全运行提供支持。

标签:地铁车辆;轴箱轴承;故障;预防措施;使用功能加强地铁车辆轴箱轴承故障分析,落实好相应的故障预防工作,可提升这类构件在地铁车辆中的安全应用水平,保持轴箱轴承良好的功能特性,避免给地铁车辆运行中埋下安全隐患。

因此,在使用地铁车辆轴箱轴承的过程中,应通过对其安全性能优化要求的考虑,针对性地开展故障分析工作,并提高与之相关的预防措施利用效率,实现对地铁车辆轴箱轴承的有效处理。

在此基础上,可增加地铁车辆轴箱轴承安全应用方面的技术含量。

一、地铁车辆轴箱轴承概述为实现地铁车辆轴箱轴承的高效利用,须结合运营车辆轴箱轴承相关故障对这类构件进行深入研究,同时还需了解轴箱轴承的相关内容。

具体包括以下方面:(1)地铁车辆运行中轴箱轴承实际作用的发挥,可将水平、垂直方向上的力传递给主轴,且车轮的制动力和牵引力可作用于轴箱,并能使列车运行中有着较高的运行速度。

因此,需要注重轴箱轴承在地铁车辆中的合理设置,完善列车行驶中的结构体系。

(2)通过对圆锥滚子轴承、圆柱滚子轴承、鼓型滚子轴承的合理选择与使用,可满足地铁车辆对轴箱轴承的选型要求。

二、地铁车辆轴箱轴承故障分析(一)剥落现象由于地铁车辆运行中具有行驶速度快、冲击力大等特点,会对其轴箱轴承内部零件造成不同程度的冲击影响。

若这种影响所持续的时间较长,相应的处理工作开展不及时,则会引发地铁车辆轴箱轴承接口处的裂缝问题,且在剪应力的影响下,会加剧这方面的裂缝,导致轴箱轴承在地铁车辆应用中出现了剥落现象,增加了地铁车辆运行中的噪音,制约着轴箱轴承实际作用的发挥,加大了其应用风险。

运营三分公司_企业报告(业主版)

4/17

重点项目

项目名称

中标单位

中标金额(万元) 公告时间

TOP7

2 号线车辆广播系统改造(二次发 天 津 市 北 海 通 信 技

布原单号 17288)

术有限公司

4.8

2023-02-02

TOP8 2 号线车辆广播系统改造

\

2022-03-21

TOP9Байду номын сангаас

10 号线、13 号线车辆广播系统改 造(二次发布原单号 17269)

1.3 项目规模

1.3.1 规模结构 近 1 年运营三分公司的项目规模主要分布于 10-100 万区间,占项目总数的 60.4%。500 万以上大额 项目 2 个。 近 1 年(2022-03~2023-02):

本报告于 2023 年 02 月 21 日 生成

2/17

1.4 行业分布

近 1 年运营三分公司的招标采购项目较为主要分布于专用设备修理 广播、电视、电影设备 车辆行业, 项目数量分别达到 28 个、12 个、9 个。其中专用设备修理 人力资源服务 车辆项目金额较高,分别 达到 3054.59 万元、1121.00 万元、406.38 万元。 近 1 年(2022-03~2023-02):

企业基本信息

单位名称: 营业范围:

运营三分公司

一、采购需求

1.1 总体指标

近 1 年(2022-03~2023-02):

项目数(个)

129

同比增长:-18.9%

项目总金额(万元)

(不含费率与未公示金额)

¥7932.07

同比增长:47.7%

平均金额(万元)

¥87.17

同比增长:7.1%

平均节支率

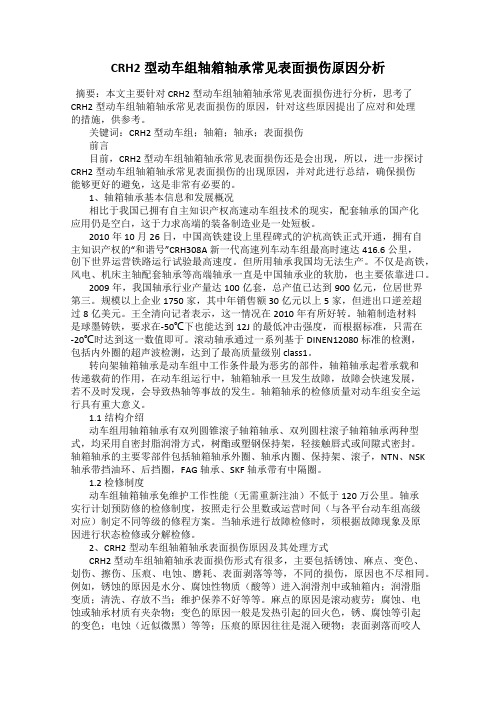

CRH2型动车组轴箱轴承常见表面损伤原因分析

CRH2型动车组轴箱轴承常见表面损伤原因分析摘要:本文主要针对CRH2型动车组轴箱轴承常见表面损伤进行分析,思考了CRH2型动车组轴箱轴承常见表面损伤的原因,针对这些原因提出了应对和处理的措施,供参考。

关键词:CRH2型动车组;轴箱;轴承;表面损伤前言目前,CRH2型动车组轴箱轴承常见表面损伤还是会出现,所以,进一步探讨CRH2型动车组轴箱轴承常见表面损伤的出现原因,并对此进行总结,确保损伤能够更好的避免,这是非常有必要的。

1、轴箱轴承基本信息和发展概况相比于我国已拥有自主知识产权高速动车组技术的现实,配套轴承的国产化应用仍是空白,这于力求高端的装备制造业是一处短板。

2010年10月26日,中国高铁建设上里程碑式的沪杭高铁正式开通,拥有自主知识产权的“和谐号”CRH308A新一代高速列车动车组最高时速达416.6公里,创下世界运营铁路运行试验最高速度。

但所用轴承我国均无法生产。

不仅是高铁,风电、机床主轴配套轴承等高端轴承一直是中国轴承业的软肋,也主要依靠进口。

2009年,我国轴承行业产量达100亿套,总产值已达到900亿元,位居世界第三。

规模以上企业1750家,其中年销售额30亿元以上5家,但进出口逆差超过8亿美元。

王全清向记者表示,这一情况在2010年有所好转。

轴箱制造材料是球墨铸铁,要求在-50℃下也能达到12J的最低冲击强度,而根据标准,只需在-20℃时达到这一数值即可。

滚动轴承通过一系列基于DINEN12080标准的检测,包括内外圈的超声波检测,达到了最高质量级别class1。

转向架轴箱轴承是动车组中工作条件最为恶劣的部件,轴箱轴承起着承载和传递载荷的作用,在动车组运行中,轴箱轴承一旦发生故障,故障会快速发展,若不及时发现,会导致热轴等事故的发生。

轴箱轴承的检修质量对动车组安全运行具有重大意义。

1.1结构介绍动车组用轴箱轴承有双列圆锥滚子轴箱轴承、双列圆柱滚子轴箱轴承两种型式,均采用自密封脂润滑方式,树酯或塑钢保持架,轻接触唇式或间隙式密封。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

北京地铁8号线车辆轴箱轴承国产化研制和试验王红艳;李熙;宗立明【摘要】为降低轴箱轴承维修成本及缩短产品采购周期,对北京地铁8号线车辆轴箱轴承进行国产化研制。

介绍了国产化轴箱轴承研制中的主要设计技术要求、制造工艺、寿命试验、跑合试验及装车考核试验。

通过一系列试验表明,国产轴箱轴承已完全满足北京地铁8号线列车的产品技术条件和运用要求。

%In order to reduce the maintenance cost of axle box bearing and shorten the axle box bearing purchase period, the localized preparatory manufacture of vehicle axle box bearing for Beijing Metro Line 8 was taken. The main design technical requirements, manufacturing process, life test, performance test and the operation trial of the manufactured axle box bearing were induced. Results of all the tests showed that the vehicle axle box bearing could meet the needs of the running requirements of Beijing Metro Line 8.【期刊名称】《铁路计算机应用》【年(卷),期】2015(000)009【总页数】4页(P54-57)【关键词】地铁;车辆;轴箱轴承;国产化研制;试验【作者】王红艳;李熙;宗立明【作者单位】北京市地铁运营有限公司技术研发中心,北京 102208;北京市地铁运营有限公司技术研发中心,北京 102208;北京市地铁运营有限公司技术研发中心,北京 102208【正文语种】中文【中图分类】U266.2;TP39轴箱轴承是地铁车辆连接轮对与构架的活动关节,并传递牵引力、横向力和垂向力的关键部件,其运转状态直接关系到车辆的乘坐舒适度与运行安全。

目前,北京地铁8号线所有车辆轴箱轴承的备件供应均采用国外技术国内组装或原装进口产品,因此,轴承采购及维修周期时间较长,成本也较高。

为有效降低轴箱轴承维修成本,缩短采购周期,北京地铁联合西北轴承股份有限公司对北京地铁8号线列车进口轴箱轴承进行国产化开发和研制。

北京地铁8号线于2008年7月19日开通,其轴承采用120JRF11S8CG125型轴承,其原产品技术条件如下:(1)结构型式为有轴箱结构,轴承为自密封整体结构,轴承安装时需采用专用工具进行压装。

(2)外形尺寸:内径×外径×外圈宽度/内圈组装宽度)。

(3)径向间隙:0.100 mm~0.150 mm;轴向间隙:0.55 mm~1.1 mm。

(4)额定负荷:额定动负荷:Cr≥830 kN;额定静负荷:C0r≥1 350 kN。

(5)在北京地铁8号线电动客车的使用环境和正常的使用条件下,轴承的正常质量保证期为100万km,轴承的正常使用寿命大于250万km,80万km免维护。

2.1 主要设计技术要求国产轴箱轴承的内、外圈和滚子材料均采用GCr15优质电渣重熔钢,其设计及安装尺寸依据原产品技术要求设计[1,6~7]。

轴承结构采用双列圆柱滚子轴承,其中外圈为三挡边,内圈为单挡边设计。

套圈挡边选择了倾斜角为20′的斜挡边设计[2~3],这种结构能有效改善滚动体与挡边的接触状态,有利于润滑油膜的形成,并减少挡边磨损。

保持架为实体结构,采用斜兜孔带锁量设计[4]。

轨道车辆轴承运行环境的特殊性,要求轴承必须具有非常高的可靠性和稳定的寿命,因此设计轻轨轴承时按轴承设计中最高可靠性系数99%[5]进行计算,理论设计寿命达到了200万km以上,轴承寿命计算过程如下:轴承额定动载荷:Cr=843 kN;车轮直径:D=840 mm;最大速度:vmax=80 km/h;当量动载荷:P=7t = 7×9.8=68.6kN,则当可靠性系数Re=0.21,即可靠度为99%时,Lna=ReL10k=0.21×11295023=2363554 km即按最高可靠度计算轴承的理论计算寿命可以达到236万km。

2.2 国产轴箱轴承的试制滚动轴承的主要生产工序为下料、锻造、车加工、热处理、磨加工、装配等,国产轴箱轴承的主要加工工艺流程如图1所示。

2.2.1 套圈试制轴承套圈的加热、锻造、退火、淬火等过程需要经过非常复杂的工艺过程。

例如,套圈锻造的终锻温度通常在850℃~900℃,需快速降低到700℃,防制碳化物的析出。

通常锻件采用自然冷却,为保证产品质量,自制喷雾冷却装置,确保锻造组织合格。

为使轴承套圈获得合格的金相组织和硬度,需要对轴承套圈进行下贝氏体盐浴等温淬火。

把轴承零件加热使其奥氏体化并均匀化后,使之快冷到贝氏体转变温度区间(260℃~400℃),放入温度稍高于Ms点的硝盐浴或碱浴中,等温保持一定时间(一般在浴槽中保温时间为30 min~60 min),使奥氏体转变为贝氏体,然后取出置于空气中冷却。

2.2.2 保持架试制保持架采用高强度铝青铜离心铸造毛坯,外形车制,兜孔在数控立式加工中心加工,插床清根,最后去毛刺、喷砂处理的工艺流程,保证了保持架的外形尺寸和兜孔的几何精度。

2.2.3 滚动体试制对滚动体按如下工艺进行加工:车外径—切断—软磨外径—软磨端面—车倒角—热处理—喷砂—粗磨外径—粗磨端面—细磨外径—细磨端面—精磨外径—磨弧坡—超精外径—探伤—终磨外径—清洗—总检分组—涂油包装。

2.2.4 轴承装配经过磁粉探伤、尺寸检验、几何精度检验的零件进入装配进行组装。

为了保证装配质量,设计制作了压装设备装入滚子,避免敲击生成对滚子表面损伤。

密封罩的压装采用油压机平稳压入。

组装完成后对尺寸、游隙、注脂量进行100%检验。

2.2.5 润滑和密封系统考虑到北京地铁8号线轴箱轴承的使用及维护要求,填装的轴承润滑采用运用于高铁车辆轴箱轴承的Ⅳ型铁道专用润滑脂。

另外,轴承密封罩与密封槽为过盈配合,密封槽设计为带20°引导坡,采用油压机进行压装,压入平稳,易调控,其合格率达到100%。

国产化轴箱轴承样品研制后,为验证其性能是否满足北京地铁8号线地铁列车的使用要求,而进行了轴箱轴承寿命试验、跑合试验和装车考核试验。

3.1 寿命试验和跑合试验为验证生产的国产化NNJP 5224X2-2Z Q/ P69YA轴箱轴承的实际使用寿命与可靠性,西北轴承参考城市轨道车辆的实际工况,对两套新制样品在西北轴承试验站进行了2年(120万 km)的寿命试验。

同时,委托国家轴承质量监督检验中心洛阳轴承研究所检验实验室进行120万km寿命试验,整个试验过程中未更换或添加过润滑脂。

试验后的轴承外形尺寸基本保持了原始状态,硬度未发生变化,仅外观出现正常运行痕迹。

图2是经120万km寿命试验完成后的国产轴箱轴承。

轴承寿命试验完成后即进行进口和国产轴箱轴承的换装,并进行轴箱跑合试验。

所有轴箱经跑合试验后的温升不超过温度报警标准参照GB/T7928-2003中的9.6给出的标准值30℃。

3.2 不载客考核试验换装及跑合试验结束后,即进行国产化轴箱轴承装车考核试验,试验计划分不载客考核(包括空载试验和重载试验)和正线运营考核试验。

装车考核期间,在北京地铁8号线一列车上安装了48套国产轴箱轴承,不载客试验考核总里程为1 000 km。

3.2.1 JK10450系统实时监测结果分析通过安装在8号线一列车上的JK10450系统实时监测并采集轴箱轴承的冲击、振动、温度数据,并通过内置的故障诊断系统实时检测轴箱轴承是否发生报警。

车辆试验回库后对监测数据进行下载,然后导入JK10450数据管理与地面分析系统进行分析,并与换装前安装进口轴箱轴承车辆的温升和振动情况进行对比,确认国产化轴箱轴承运行状态。

图3 给出的是试验车某一轴位的冲击波形图,从图中可以看出:时域波形图经转换形成的频谱图与诊断抽象谱图不能相对应,所以试验车轴箱没有受到明显冲击,即该车各轴位无明显故障信息。

图4和图5给出的是安装国产轴箱轴承的车辆在空载和重载(第11天~12天)试验下轴箱轴承的温升及轴承换装前后的温升对比情况。

从图4可以看出:试验车空载时轴箱最高温度40.7℃,最高温升18.5℃;重载时的最高温度44.6℃,最高温升20.2℃。

从图5的轴箱温升对比曲线可以看出:更换国产轴箱轴承后,轴箱最高温度与温升均增大,但均在轴承温度国标报警参照标准值30℃范围内。

图6 和图7给出的是试验车在空载和重载(第11天~12天)试验下轴箱的振动及换装前后轴箱振动的对比情况。

从图6可以看出:试验车空载时轴箱振动的最大值为45.4 g,重载时振动的最大值为47.3 g,均在振动报警标准参照GB/T21563-2008中的许可范围内。

从图7的轴箱振动对比曲线可以看出:更换国产轴箱轴承的试验车辆轴箱振动的最大值和平均值都有变小。

3.2.2 人工测温结果分析车辆回库后,采用红外测温枪人工测量轴箱温度,测量点位于轴箱体外径最薄处,测量结果与温度报警标准值进行比较。

图8给出了空载和重载下试验车1车8组轴箱温升变化情况,与另外5节车的轴箱温升进行比较,可以得到:试验车空载时轴箱最高温升是15℃,重载时的最高温升是24.8℃,均在轴承温度国标报警标准值30℃范围内。

图 9给出了试验车空载和重载试验下48组轴箱轴承平均温升变化曲线。

从曲线可以看出:空载时轴箱的平均温升是11.1℃;重载时平均温升是19.95℃。

由于试验里程较短,轴承还处在磨合期,轴箱温升没有明显下降的趋势。

在试验过程中轴承没有发生故障,最高温升没有超过国标报警标准值。

所以,国产轴箱轴承能够完全满足试验目标。

经过各项试验表明,北京地铁8号线车辆国产轴箱轴承润滑性能良好、运行平稳,总体性能良好,满足了北京地铁8号线地铁车辆的运行要求,也有效降低了车辆维修成本,缩短了同类备件的采购周期。

后续将要进行国产化轴箱轴承10万km的正线运行考核,以考察国产化轴箱轴承是否满足北京地铁8号线地铁车辆的正线运行性能要求。

【相关文献】[1] 刘泽九. 滚动轴承应用手册[M].北京:机械工业出版社,2006.[2] 张俊杰,曹文钢,罗继伟. EC型圆柱滚子轴承设计[J]. 合肥工业大学学报,2002,25(S1):974-977.[3] 邓四二,贾群义.滚动轴承设计原理[M].北京:中国标准出版社,2008.[4] Harris T A. Rolling Bearing Analysis[C].4 th ed.New York:John Wiley & Sons Inc.,2001.[5] 杨晓蔚.铁路轴箱轴承的可靠性[J].轴承,2013(10):5-7,11.[6] 曾献智,孙立明,郭向东,等.地铁车辆轴箱轴承设计[J].轴承,2014(6).[7] 郭云飞,高国臣,刘伟.双列短圆柱滚子轴承外圈油孔内倒角机设计[J].哈尔滨轴承,2012(1).。