含间隙运动副的高速压力机下死点精度影响分析

传动间隙对高速压力机下死点重复精度影响分析与测试

运 动 副连接 刚度 越大 、 配合 精度 越高 , 间隙传 动 越 稳定 , 反 之亦 然 , 因此应 尽量 提高 高速 压力 机 运动

副 的连 接 刚 度 和 精 度 ,但 配 合 精 度 提 高 又 受 加 工 制 造 精 度 和 成 本 的 制 约 ,所 以应 综 合 考 虑 各 方 面 因 素

仨QU i P ME NT

模 拟 曲 线 如 图 9所 示 同 。 添加 冲裁 力后 下死 点运

动位 移 、 速 度 和加速 度 曲线如 图 1 0、 1 1 、 1 2所 示 。 由图 1 0可 知 , 当滑块 运行 到下 死 点 附近并 冲裁 时位 移波 动最 大 , 波 动 强 度 在 滑 块 回程 时 慢 慢 减 小 。 从速 度 曲线 图 1 1和 加 速 度 曲 线 图 1 2可 知 , 冲 裁 会

计, 1 9 8 7 , ( 6 ) : 3 1 — 3 5 .

—

1 9 0 0 I

1 7 0 0 1 5 o 0 1 3 0 0 l 1 0 0 90 0

I I I

[ 2 ] 郭卫东 . 虚拟样机 技术与 A D A M S应用实例教 程[ M ] . 北京 : 北 京

压装备与制造技术 , 2 0 1 l , 4 6 ( 2 ) : 5 6 — 5 7 . [ 7 ] 冯华林 , 鹿新建. 高速压力机下死 点精度试验研究 [ J ] . 装备 , 2 0 0 9 ,

( 3 ) : 3 4 — 3 8 .

[ 8 ] 张 晓阳. 基于 A D A M S 的压力机动力学分析[ D ] . 东南大学 , 2 0 0 6 .

[ 5 ] E r k a y a , S ,U z ma y ,I . I n v e s t i g a t i o n o n e f f e c t o f j o i n t c l e a r a n c e o n

高速精密压力机下死点精度研究

高速精密压力机下死点精度研究摘要:高速精密压力机下死点精度属于核心技术指标,会对设备使用寿命和产品精度造成极大影响。

机床刚性转速变化,静平衡气压等都会对死点精度造成影响。

建立测试系统进行下死点测试,并且提出控制高速精密压力机下死点措施,希望可以对相关人员起到参考性价值。

关键词:高速精密压力机;下死点;精度高速精密压力机主要用于生产冲压零件,在高速精密冲压中得以广泛应用。

对于高速精密压力机来说,必须注重下死点精度问题,该指标不仅能够代表压力机制造能力,还可以对其模具使用寿命和领域进行限制。

通常来说,冲压引线框架下死点精度比较高。

我国在高速精密压力机技术研发方面比较落后,因此只能应用到小型电机定转子冲压当中。

基于以上方面,必须深入分析和研究高速高精密压力机,并且提出控制下死点精度措施。

1、下死点精度影响冲压件分析大多数认为模具精度会影响冲压件精度,压力机仅仅给予冲压动力。

然而,通过大量实践研究表明,压力机自身精度会对冲压件精度造成影响,还会影响模具使用寿命。

在对高速压力机进行衡量时,不仅需要采用精度指标,还需要考虑动态精度。

由于下死点精度属于动态精度,可以对产品制造能力和技术工艺进行评定。

现阶段,我国现行标准中没有关于下死点精度的标准。

高速精密压力机最早是被应用在生产薄板零件和矽钢片当中,在冲压期间在模具进行自动叠铆。

下死点精度会对叠铆力造成影响。

若下死点向下偏移比较多,则会使叠铆结构遭到破坏。

若下死点向上偏移过多就会对叠铆紧密度造成影响。

当高速精密压力机下死点精度比较低,因此为了提升冲制品精度,需要对滑块装模高度进行调整,这样能够适应下死点变化。

2、下死点影响因素分析2.1转速变化现阶段,生产过程中所采用的高速精密压力机冲压速度为每分钟400次,相比于传统压力来说,新型精密压力机生产效率比较高。

随着速度的增加,设备惯性力也会持续增加,尽管滑块行程明显低于传统压力机,然而速度过高会使惯性力增加。

高速精密压力机模具主要为多工位级进模,这样也就相应增加了上模部分重量,使滑块运行期间产生更大的惯性力,进一步导致滑块下死点位置向下偏移。

闭式双点高速压力机高精度及高速化的分析

闭式双点高速压力机高精度及高速化的分析【摘要】本文对压力机的特点进行了分析,并从当前的技术发展趋势,对闭式双点高速压力机的高精度和高速化问题进行了分析和讨论。

【关键词】闭式双点高速压力机;高精度;高速化前言最近几年,伴随着社会经济的发展,人们的生活水平不断提高,各种家用电器、汽车等开始进入普通百姓的家庭,对于电机的需求也在迅速增加。

在电机生产中,原本的散片单冲工艺已经逐渐无法满足社会发展的需求,也使得闭式高速压力机得到了迅速发展和广泛应用。

不仅如此,在市场经济背景下,对于高速压力机精度和速度方面的需求也在不断提高,加快对于新一代高速压力机的研究,已经势在必行。

1 压力机概述压力机是一种结构精巧的通用性设备,具有用途广泛、生产效力高等优点,在切断、冲孔、落料、铆合等工艺中被广泛应用,通过强大的压力和特定模具,将金属坯件加工成相应的零件。

压力机的工作原理,主要是由电机经传动机构带动工作机构,对工件施加相应的工艺力,其中,传动机构包括皮带传统和齿轮传动减速机构,工作机构包括螺旋机构、曲柄连杆机构以及液压缸。

随着市场的不断发展以及科学技术的进步,对于压力机高精、高速、高度自动化的需求进一步提高,而在对高速压力机进行研制的过程中,高速化和高精度是需要同时考虑的问题,在提高压力机速度的同时,需要保证其精度和稳定性,以确保压力机的正常运行。

2 闭式双点高速压力机的高精度措施压力机的精度可以分为静态精度和动态精度,从现行的《闭式高速精密压力机精度》的相关标准来看,静态精度可以分为多个测定基性,一是滑块系平面的直线度,二是滑块下平面对工作台板上平面的平行度,三是工作台上平面的直线度;动态精度的测定基性主要是滑块行程对工作台上平面的垂直度。

在闭式双点高速压力机中,对于静态精度,可以通过高水平的机加工能力进行解决,因此,这里主要针对静动态精度及多条标准外补充精度的保证方法进行分析。

2.1 滑块行程对工作台上平面垂直度的保证在传统高速压力机中,采用的都是八面导向、曲轴拖动连杆,然后由连杆直接带动滑块的结构形式。

滑块的死点位置精度

关键 词 : 曲柄 滑 块 机 构 ;死 点 位 置

中图分类号 : H1 11 T 6 ,3

文献标识码 : A

文章编号 :0 2 2 3 ( 0 2) 0 0 2— 2 10 - 3 3 2 0 1— 0 6 0

Ab t a t T e d a o n o i o f me h n s sr c: h e d p i t p st n o c a im i o i s a c mmo sg t Un o b e l , i s ey mp ra t f r p e ie n ih . d u tdy t v r i o t n o r cs i

如果 运动速 度很大 , 即使 减小 了构件 的质量 , 惯性

力仍然很 大 。为减小惯 性力 , 以根 据机构 的特点 , 可 采 用对称 布置 曲柄滑块 动平衡装 置 ( 如图 2 来平 衡滑块 ) 运动产 生盼 陨性力 , 以控制滑 块死点位 置的变动量 。图 2中 , D 分别 为连 杆 B D、 C和 C 的质 心 , 、 E E 分别 为 曲柄 AB和 A B 的质心 , 各构 件 的质量 和尺寸可根据 动

达到特定 的工作要 求 , 如夹具 锁 紧机构 、 压力机 等 。不

块 死点位 置精度严重 超差 。 由于惯性 力与滑块 的质量

成 正 比、 与滑 块速度 的平方 成正 比, 对于高速运转 的 这

机 构是不容忽视 的。

管是利 用死点位 置还是 要闯过 死点位 置 ,在机构 设计 和制造 中 ,都要 确切知 道机构 的死点 位置 , 于控制和利用 。 便 在精 密 加工技 术 中 ,死 点位 置的精 确 度尤 为重要 ,它不仅 影响产 品 质量 ,还 会影 响正常 生产 和机

高速压力机下死点测试及数据分析

益 增 长 ,不 但 要 求 高 的 运 转 速 度 还 要 求 下 死 点 的 高 动态精 度 。下死 点 动态精 度是 高速 压力 机关 键 的性 能指标 , 家标 准 中没有 相应 条款 , 在 设 备使 用过 国 但

程 中却 是 十 分 关 键 的 技 术 数 据 。 它 关 系 到 加 工 件 的

维普资讯

文 章 编 号 :6 2 0 2 (0 8 0 - 0 7 0 17- 112 0 )2O 3 —3

高 速 压 力 机 下 死 点 测 试 及 数 据 分 析

王 晓 东 ,鹿 新 建 ,肖 政 ,靳 栩 彬 ,尹 吉 磊

( 苏 省 徐 州 锻 压 机 床 厂 集 团 有 限 公 司 ,江 苏 徐 州 2 1 l 江 2 1 6)

精 度 和 模 具 寿 命 , 评 定 产 品 技 术 水 平 、 造 水 平 的 是பைடு நூலகம்制

一

项 重 要 指 标 。 于 零 件 的 加 工 工 艺 、 备 的使 用 情 由 设

数 据。

况 不 同 ,对 下 死 点 的 要 求 是 不 同 的 :如 果 仅 仅 是 冲

裁 , 不 需 要 太 高 的下 死 点 精 度 ; 果 所 生 产 的 零 件 则 如

点 精 度 的 因 素 很 多 , 机 床 的 刚 性 、 运 动 部 位 的 间 如 各

打 开 所 测 得 的 数 据 ( 压 速 度 为 2 0 i-) 如 冲 5 r n  ̄, a 图 2所 示 部 分 数 据 , 将 数 据 转 化 成 折 形 图 ( 3 。 可 图 )

B 1 2 3 4 — 4 2 — 0 4 — O 3 —1 7

需 要进 一 步探 讨 。

高速精密压力机动态精度影响因素分析

高速精密压力机动态精度影响因素分析

何灿焜

【期刊名称】《锻压装备与制造技术》

【年(卷),期】2014(049)006

【摘要】本文对影响高速、高精密压力机动态精度的主要因素——运动副间隙、机构的弹性变形、机床热变形进行了阐述.介绍了目前研究者针对运动副间隙和弹性变形采用的理论模型与研究方法,以及得出的一些初步结论.指出机床发热的主要热源,并罗列出现有的解决方案.

【总页数】4页(P13-16)

【作者】何灿焜

【作者单位】扬州锻压机床股份有限公司,江苏扬州225128

【正文语种】中文

【中图分类】TG315.5

【相关文献】

1.高速精密压力机动态精度影响因素分析 [J], 何灿焜

2.基于FEM的高速精密压力机动态特性分析 [J], 李军芳

3.高速精密压力机组合式预应力机身动态特性研究 [J], 何敏;孙智;付敏

4.高速精密压力机送料精度的测试研究 [J], 张新;来秀兰

5.高速精密压力机下死点精度研究 [J], 鹿新建;柯尊芒;朱思洪;周军

因版权原因,仅展示原文概要,查看原文内容请购买。

高速压力机下死点动态重复精度解析

高速压力机下死点动态重复精度解析衣锐【摘要】对高速压力机的热平衡、加温恒速、恒温恒速、加温加速状态及其在上述状态下的下死点动态重复精度的变化进行了分析.该分析有助于对高速压力机下死点动态重复精度的检验及控制.【期刊名称】《锻压装备与制造技术》【年(卷),期】2014(049)005【总页数】4页(P20-23)【关键词】机械制造;高速压力机;下死点精度;动态重复精度;影响因素【作者】衣锐【作者单位】济南铸造锻压机械研究所有限公司,山东济南250306【正文语种】中文【中图分类】TG315.51 引言高速压力机在各种运转状态下,其滑块下死点位置是在变化的,将此变化量规定限制在一定范围内,即为精度允差。

在GB/T29548-2013《闭式高速精密压力机精度》标准中将高速压力机下死点动态重复精度定义为:“压力机运行过程中滑块下死点位置变化的允差”。

在该标准的“下死点动态重复精度检验方法”中阐述:“在机床空载条件下、连续工作模式,以最低速运行,机床达到热平衡状态,按下列情况进行单通道测试并记录:(a)加温恒速:压力机从初始状态以恒定速度运行3h。

运行速度不低于压力机额定最高速度的80%。

用仪器记录每次下死点实际位置,取最大变化量为测量结果。

(b)恒温恒速:机床预达到热平衡状态后,在不低于压力机额定最高速度的80%的恒速下连续测量1h,用仪器记录每次下死点实际位置,取最大变化量为测量结果。

(c)加温加速:初始速度为压力机标定的最低速度,压力机从初始速度以变速方式运行至最高速度。

当压力机最高速度低于300 次/min 时,通过5 次均匀变速后达到最高速度;当压力机最高速度大于等于300 次/min 时,通过10 次均匀变速后达到最高速度;每种速度状态下运行时间不低于5min,用仪器记录每次下死点实际位置,取最大变化量为测量结果”。

结合上述标准内容,对高速压力机的各种运转状态、在各种运转状态下的下死点精度变化及影响因素进行解析。

闭式高速精密压力机 精度-最新国标

闭式高速精密压力机精度1 范围本文件规定了闭式高速精密压力机的精度等级、检验要求和精度检验。

本文件适用于闭式单、双点高速精密压力机(以下简称压力机)。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 8170 数值修约规则与极限数值的表示和判定GB/T 10923 锻压机械精度检验通则3 术语和定义3.1下死点动态重复精度dynamic accuracy and repeatability at bottom dead center压力机运行过程中,滑块下死点位置变化的允差。

3.2加速speed increase压力机从初始速度状态开始以变速方式加速运行,分10次均衡加速至最高速度。

每次加速后的速度运行时间不低于3min。

3.3恒速speed unchanged压力机从加速状态达到恒定速度后,以恒定速度运行1.5h。

运行速度不低于压力机额定最高速度的80%。

3.4恒温恒速 Temerature unchange ,speed unchange压力机从恒速状态达到热平衡后,以恒定速度运行1h。

运行速度不低于压力机额定最高速度的80%。

3.5初始状态压力机停机时间超过10h状态。

4 精度等级4.1 压力机的精度分精密级和超精密级2个级别,各精度等级的用途举例见表1。

4.2 未注明等级时,按精密等级的要求进行检验。

5 检验要求5.1 精度检验和检验用量检具应符合GB/T 10923的规定。

5.2 精度检验前,应调整压力机的安装水平,在工作台板中间位置,沿压力机纵向、横向放置水平仪,其读数均不应超过0.01/1 000mm。

5.3 检验工作台板上平面和滑块下平面的,其不检测范围应符合下列规定:——当工作台板上平面和滑块下平面的长边L≤1 000 mm时,距边缘0.1L的范围内为不检测范围;——当工作台板上平面和滑块下平面的长边L>1 000 mm时,距边缘100mm的范围内为不检测范围;——被检平面有中间孔时,孔周围不检测范围为其相应平面不检测范围值的一半。

压力机零件加工误差对精度的影响分析及工艺保证措施

%! &

图" !2/0

相位差

% $ "

! "

%

./0 ! % " "/ ’( !

"

/ /0

指两曲柄半 径由于加 工误差所

"1/0

产生 的 相 对偏 差 ! 由此 引 起 的滑 块行程长度 偏差造成 滑块倾斜 如图 4 所示 " 其量可 由下式求 得$

%: : & ’ 程 行 全 块 滑

导套 导柱 图! 期 ’ 第 年 ’ & & % 主传动示意图

横梁底面

!

’/ ’! 图+

!

&

/

&

由 式 %! &可 得 到 图 - 所 示 曲 线! 由 图 中可 知 !压 力 机 滑 块 倾 斜 量 在 曲 柄 转 角 为 ./ 0 #"1/0 附 近 达 最 大 !而在 /0 #!2/0 时最 小" "#" 连杆 长度 偏 差$图 + 是由 连 杆长 度 偏差 而 引起

由 式 %-& 可 做出 图 1! 由 该 图 可 知 ! 偏 心差 造 成 的 滑 块 倾 斜 量 在 曲 柄 转 角 为 /0 #! 2/0 #-4 /0 附 近 较 大! 而在 ./0 #"1/0 附近 较小 "

收稿日期 ! "//4,/.,/4 作者简介 ! 李玉霞 ! !.4-, "# 女 # 工程师 # 从事大型 锻压设备制造工艺 研究

"#%

结点 角度 偏差 $所 谓 结点 角 度偏 差 即导 套 孔中

心与 连杆 中心 不重 合! 且相 对连 杆中 心形 成一 个夹 角 $ " 角度 $ 的存 在虽 对滑 块的 平行 度没 有影 响!但

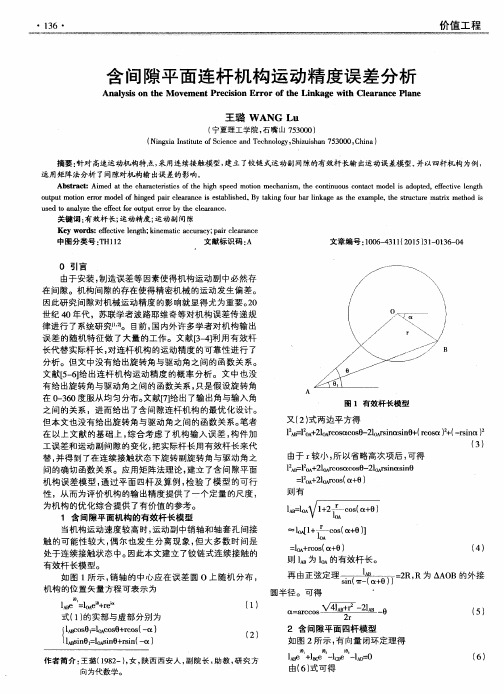

含间隙平面连杆机构运动精度误差分析

u s e d t o a n a l y z e t h e e f e c t f o r o u t p u t e r r o r b y t h e c l e ra a n c e .

关键词 : 有效杆长; 运动精度; 运动 副间隙

Ke y wo r d s : e f e c t i v e l e n g t h; k i n e ma t i c a c c u r a c y ; p a i r c l e ra a n c e

A

图 1 有效杆长模型

又( 2) 式两边平方得 l 2 A 2 0 ^ + 2 l o A r c o s c t c o s O 一 2 1 o A r s i n o t s i n 0 + ( r c o s c  ̄ ) 2 + ( - r s i n o t )

( 3)

由于 r 较小 , 所 以省略高次项后 , 可得

摘要 : 针对 高速运动机构特点 , 采用连续接 触模型 , 建立 了 铰链 式运动 副间隙的有效杆长输 出 运动误差模型。 并以四杆机构 为例 ,

运 用矩阵法分析 了间隙对机构输 出误差的影响。

Ab s t r a c t : Ai me d a t t l l e c h a r a c t e is r t i c s o f t h e h i g h s p e e d mo t i o n me c h a n i s m. t h e c o n t i n u o u s c o n t a c t mo d e l i s a d o p t e d . e f f e c t i v e l e n g t h o u t p u t mo t i o n e r r o r mo d e l o f h i n g e d p a i r c l e a r a n c e i s e s t a b l i s h e d . B y t a k i n g f o u r b a r l i n k a g e a s t h e e x a mp l e ,t h e s t r u c t u r e ma t r i x me t h o d i s

压力机运动副间隙模型及冲击分析

i l l i p a ( ‘ 1 i s㈦ l i d e t e l ’ mi n e d . r h p a p e r a l S O d i s c u s s e s t h e p o s s i l l l e w a y s t o r e t h l c e t h e i mp a c l( i n k i n e ma t i c p a l i ’ S a n d t h e

a c c e , ] e r a t i ( ) 3 1 ( ’ L J J ’ V e a 3 1 ( t o f f s e t v a ] t l e o t p r e s s e s (  ̄ a l l b e a ( t j u s t e ( I . a t 3 d t h e e f f e c t o f v a r i o u s e o r i t ml p a r a r i l e t e r s O i l k i n e n m l i c p a i r

t h e pa t h o t ’ C O 3 i h : a c l p o i n t s h e t wee l 1 t h e s h a t f a n d s h a f t ho l e t o p l o t t h e c l e a r a n c e c h a ng i n g c u n e o f t he ki n ema t i ( pa i r .whi c h

一

童特意 , ≮。 | 囊 蠢 l 00 簟0 0— 0 曩≯ | 0 0 | 0 i 00■| 0 |

惫≤| 0 奠 j 0 囊 鬈| ◇ j ≥ 卷 囊待 算机应用00 誓

高速压力机传动系统对下死点精度影响的研究

杆 6和 配 重 块 7构 成 压 力 机 的 动 平 衡 机 构 。下 死 点

是 指 滑 块 体 5运 动 到 最 低 点 的 位 置 ,下 死 点 精 度 是 指 滑 块 体 的最 低 点 位 置 的重 复 精 度 。 理 论 上 x  ̄ 布 置 的 曲柄 滑 块 机 构 能 完 全 平 衡 惯 - , J 性 力 , 可 使 惯 性 力 在 图 1中 轴 承 C处 所 引 起 的 动 即 压 力 得 到 完 全 平 衡 ,但 是 由 于 尺 寸 误 差 和 间 隙 等 因 素 的 存 在 , 使 机 构 中 还 存 在 不 平 衡 惯 性 力 。 在

联 度 应 用 到 下 死 点 影 响 关 系 分 析 中 , 析 了转 速 、 分 时 间 、 压 对 下 死 点 位 置 的 影 响 关 系 。 在 实 际 高 速 压 气 力 机 实验 中 ,可用 于研 究 的影 响下死 点 因素 ( 气 如

体 5构 成 压 力 机 的 主 传 动 机 构 ,它 将 电机 的旋 转 运

高 速 压 力 机 是 一 种 以连 续 式 高 速 冲 压 为 目的 的 自动 冲 床 , 具 有 自动 、 密 、 效 的 特 点 , 广 泛 用 它 精 高 已 于 电 机 定 / 子 、 / 铁 芯 、T芯 片 等 功 能 性 冲 压 件 的 转 EI I 生 产 [ 国外著 名锻 压生 产 企业 如瑞 士 B 1 l 。 RUDERE R、 德 国舒 勒 等 , 已掌 握 了 较 成 熟 的 高 速 压 力 机 下 死 点 精 度 (  ̄ mm) 制 技 术 , 内 尚 未 完 全 掌 握 这 项 技 <2 控 国 术 嘲 下死 点 精度 作为 高速 压力 机关 键 的性 能指标 , 。 直 接影 响 到 冲压件 的质 量 以及模 具 的使用 寿命 。

某供弹机构传动间隙对运动精度的影响研究

隙对传动机构运动精度 的影响 , 并提出补偿 间隙影

速接 头连 接 , 带动离合 器作往复转动 , 而 拨 弹 轮 作 单 向间 歇 转 动 。 要 求 输 入 角 度 3 6 。 , 离 合 器 转 动 7 2 。 , 偏 差 在 ±1 。 内, 即传 递误 差要 在 1 . 4 %内。

3 . 2 运 动特 性分 析

分别 考 虑 齿 轮 副 中 心距 偏 差 和 快 速 接 头处 问

质 的弹, 通常是穿 甲弹和榴弹 , 可以根据不 同性质

构 件 间接触碰撞 。 2 . 1 含 间隙模 型碰 撞接触 条件

实际机构中, 运动副 间隙是 不可避免 的, 运动 副间隙主要 由三部分组成: 1 ) 由于设计动配合需要

而加工 形成 的规 则 装 配 问 隙 ; 2 ) 运动副设计 、 制 造 过程 中 , 必 然 会存 在 一 定 的误 差 ; 3 ) 由 于 磨 损 摩擦 引起 的非 规则 的运 动 副 附加 间 隙 。 文 章 中 主要 考

图 1 供 弹机构原理框 图

左供弹

系统传递运动的准确性 , 并 提出补偿 问隙 , 保证传

动精 度 的方法 , 优化传 动机 构 。

2 碰撞接触 条件 与碰撞 力模型

含 间隙 的机 构 , 运 动 副 之 间 的连 接 实质 上 就 是

1 某供弹传供应 两种不 同性

右供弹

等 人建 含 间隙某 突 击 步枪 的刚 柔耦 合 模 型 , 研 究 了间 隙对 突击 步枪 动力学 特 性 影 响 ; 白争锋 博 士 建立 了含铰 问 间隙 的机 构模 型 , 分析 了其 动 力学 特 性 J 。现基 于 A d a m s 平台, 建 立起 含 问 隙 的某 移动 式双路 供 掸 的动 力 学模 型 , 分 析 含 间 隙境 况 下 供 弹

冲床下死点定位精度动态调整方法研究

图1 曲柄冲床结构示意图

按图中所示,其工作原理是:曲柄冲床工作时,电机通过带传动带动大皮带轮,再经由齿轮副减速,带动曲轴旋转,从而实现滑块的直线运动。

当离合器与大齿轮啮合时,曲轴转动;制动器制动时,离合器与齿轮脱开。

由于冲床的一个冲程中,有负荷时间占总时间很短,为使电机负荷均匀,采用飞轮形式储存能量。

图中大皮带轮即起飞轮作用。

2.2.下死点定位精度研究现状

下死点的重复定位精度是高速冲床的关键性能指标,它直接关系到冲压件的产出精度、模具寿命和运行成本的问题。

由于下死点定位精度已成为冲床行业竞争的焦点,近几年来对冲床下死点的研究也逐渐成为研究的重点。

分析下死点精度的关键在于误差模型的建立[11],早在20世纪40年代,前苏联勃鲁也维奇院士就提出转换机构法,卡拉希尼可夫教授提出作用线增

图3 下死点定位精度动态调整流程图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

含间隙运动副的高速压力机下死点精度影响分析

郑申专;丁武学;李存折

【摘要】采用solidworks建立高速精密压力机样机的实体模型,导入adams中建立虚拟样机刚体模型。

采用hertz接触刚度理论并考虑阻尼效应建立间隙接触碰撞模型,对主连杆进行柔性化后建立参数化的含间隙的刚柔耦合虚拟样机模型。

设置适当的仿真参数后,对样机模型进行动力学仿真分析,得出不同间隙、转速、载荷对压力机下死点动态精度的影响规律,可为获得最优下死点精度的参数组合提供参考。

%The 3D model of the high-speed precision presses is built by using Solidworks, and then the Rigid Body Model of the virtual pro-totype is established in adams. Hertz Contact stiffness theory is used and the damping effect is taken into account to establish the contact col ision model with gap. The impact of gap, speed and load on the lower dead point accuracy of the press is analyzed in order to improve the dead point accuracy of the high-speed presses.

【期刊名称】《机械制造与自动化》

【年(卷),期】2015(000)004

【总页数】4页(P14-16,26)

【关键词】高速精密压力机;间隙;刚柔耦合;下死点精度

【作者】郑申专;丁武学;李存折

【作者单位】南京理工大学机械工程学院,江苏南京210094;南京理工大学机械工程学院,江苏南京210094;南京理工大学机械工程学院,江苏南京210094

【正文语种】中文

【中图分类】TG385

高速精密压力机是以连续高速冲压精密件为目的,它具有自动、高速、精密三个基本特征,可完成板料的自动输送和高效率精密加工,广泛应用于机械、电子、冶金、化工、汽车、军工、航空、航天等重要工业领域[2]。

下死点精度是高速压力机最

为关键的性能指标, 它关系到加工件的精度和模具寿命, 是评定产品技术水平、制

造水平的一项重要指标。

瑞士的BRUDERER公司根据冲压行业对精密冲压件的高速生产需求,在1953年研制出了世界上第一台高速精密新概念冲床,引发高速精密压力机迅速发展。

国外著名锻压生产企业如瑞士 BRUDERER、美国MINSTER、德国舒勒、日本电产京利

株式会社(KYORI)等,在压力机的冲压速度、下死点精度上都达到了很高的技术水平,并以此获取巨大的垄断利润。

由于国内材料技术和机械加工技术与国外先进技术存在差距,国内高速压力机的发展也受到了相应的制约[7]。

目前国内对高速压力机下死点的研究,大多是通过改

善高速压力机动平衡机构、减轻工作过程中的振动对下死点的影响以及进行下死点精度补偿。

1.1 间隙模型

由于零件加工误差、装配误差或使用磨损等原因,压力机的运动副存在不同程度的

间隙。

在理想的多体系统模型中,由于完美的球铰副约束连接的球头和球窝连结点是完全重合,而间隙的引入使球头和球窝连接点不在同一位置,产生偏心距,如图1。

在球头和球窝之间的球铰副中,r和R分别为球头和球窝的半径,间隙大小e1可

以表示为:

球头和球窝中心距在总体坐标系的三方向的投影分别为x1、y1和z1,则由于球头与球窝相互接触碰撞导致的法向穿透深度可以表示为:

则当δ1=0时,球头和球窝处于分离状态,无约束和力的作用,当δ1>0时,球头和球窝处于接触碰撞状态,产生碰撞力。

同样,对于旋转副约束而言,间隙的引入使轴套和轴连接点不在同一位置,产生偏心距,如图2。

在曲轴与轴套之间的旋转副中,r和R分别为曲轴和轴套的半径,间隙大小e2可以表示为:

轴和轴套的中心距在水平和竖直方向的投影分别为x和y,如图2所示。

令法向穿透深度为:

则当δ2=0时,轴与轴套处于分离状态,无约束和力的作用时,当δ2>0时,轴与轴套处于接触状态,产生碰撞力。

1.2 碰撞接触力模型

针对二状态运动模型,基于冲击函数(IMPACT-function-basedcontact),运用Hunt 和crossley、lankarani 和nikravesh基于非线性粘弹性hertz力-位移接触理论发展的非线性滞后阻尼接触碰撞力模型。

ADAMS/Solver能够利用库函数中现有的IMPACT函数计算出仿真模型中接触力,其法向接触力通常可以表示为[10-11]:

1.3 摩擦力模型

在ADAMS中采用Centea和Haessig提出的修正的连续库伦摩擦力模型,其模型如图3所示。

图中。

则有:

1.4 传动机构的运动学模型

图4为含间隙高速精密压力机传动机构简图。

主连杆与曲轴的旋转副之间的径向间隙为e2,主连杆球头与主滑块球窝之间的间隙为e1,高速压力机传动机构的主

要参数如表1。

1.5 刚柔耦合模型

对于一些精度要求较高的机械系统,要很好地体现其真实的运动性能,需要对主要的构件进行柔性化处理。

这样,建立起来的工作机构虚拟样机模型更加贴合物理样机,可高效地进行运动仿真,获得准确有效的试验数据。

文中在ADAMS/AutoFlex模块中生成球头连杆的模态中性文件并柔性化,用柔性化的球头连杆替代刚性连杆。

在曲轴的旋转副上创建驱动,在滑块上加载用step 函数拟合的冲裁力函数,建立压力机的刚柔耦合模型如图5。

2.1 仿真参数设置

在ADAMS中确定的法向接触力参数为:等效刚度系按公式(6)计算,等效阻尼系数取刚度系数的1%,力的非线性指数取1.5,最大法向穿透深度取0.01mm;确定的切向摩擦力参数为:静摩擦系数为0.08,滑动摩擦系数为0.05,静滑移速度为0.1mm/s,动滑移速度为10mm/s。

本课题最大冲裁速度指标为800m/s,故在100~800m/s内分析;最大冲裁力指标为800kN,取其 50%~100%,即4e5N~8e5N;机床总间隙指标为小于0.3mm,根据实际加工和装配情况在0.04mm~0.1mm范围分析。

2.2 冲裁速度对下死点精度的影响

按照冲裁力F=4e5N、间隙e1=0.1mm、间隙e2=0.1mm,分别取不同冲裁速度得到表2。

通过仿真分析可知,随着冲裁速度的提高,在100~300m/s区间,下死点位置标准差减小,下死点精度提高;在300~600m/s区间,下死点位置标准差增大,下死点精度降低;在超过600m/s后,下死点位置标准差减小,下死点精度提高。

冲裁速度在400m/s附近,有较高的下死点精度。

2.3 冲裁力对下死点精度的影响

取间隙e1=0.1mm、e2=0.1mm、冲裁速度v=600m/s,分别取不同冲裁力F得到表3。

通过仿真分析可知,随着冲裁力增大,下死点位置标准差增大,下死点精度下降。

在冲裁力较小时有较高的下死点精度,但是冲裁力是由负载决定的,故在较小负载时有较高的下死点精度。

2.4 间隙对下死点精度的影响

取间隙e2=0.1mm、冲裁速度v=600m/s、冲裁力F=4e5N,分别取不同间隙

e1得到表4。

通过仿真分析可知,随着球铰副间隙的增大,下死点位置标准差先减小后增大,下死点精度先提高后下降,在0.06mm附近取值可获得较高的下死点精度。

2.5 间隙对下死点精度的影响

取间隙e1=0.1mm、冲裁速度v=600m/s、冲裁力F=4e5N,分别取不同间隙

e2得到表5。

通过仿真分析可知,随着转动副间隙的增大,下死点标准差先减小一段之后再增大,下死点精度先提高后下降,在0.09mm附近取值时下死点精度较高。

运用虚拟样机技术,在ADAMS中创建精密高速压力机的刚柔耦合模型,进行动

力学仿真分析,得出冲裁速度、冲裁力、球铰副间隙、转动副间隙对下死点竖直方向的动态重复精度的影响规律,为提高其下死点动态重复精度提高依据,也为物理样机的试制及实验分析提供指导。

由于时间、精力及条件有限,未解决多因素对下死点竖直方向的动态重复精度的优化分析问题,找到提高下死点竖直方向的动态重复精度的切实方案。