PLC课程设计(电镀车间专用行车PLC控制系统设计)

PLC在电镀生产线控制系统中的应用设计

PLC在电镀生产线控制系统中的应用设计引言电镀生产线是广泛应用于各种电子产品生产过程中的重要工艺环节之一。

电镀生产线通过将金属物体浸入带有金属离子的电镀液中进行电解沉积,从而实现在物体表面镀上一层金属薄膜。

为了确保电镀生产线的稳定和高效运行,PLC(可编程逻辑控制器)在控制系统中发挥了重要作用。

本文将介绍PLC在电镀生产线控制系统中的应用设计。

电镀生产线的工作流程在深入探讨PLC在电镀生产线控制系统中的应用设计之前,首先需要了解电镀生产线的工作流程。

通常情况下,电镀生产线的工作流程包括以下几个主要步骤:1.预处理:在电镀之前,需要对金属物体进行表面处理,以确保表面平整和清洁。

2.电镀:将经过预处理的金属物体浸入电镀液中,并通过电解沉积的方式,在物体表面形成金属薄膜。

3.清洗:在电镀完成后,需要对金属物体进行清洗以去除残留的电镀液和杂质。

4.干燥:清洗完毕后,将金属物体进行干燥,以确保表面不受潮湿影响。

PLC在电镀生产线中的应用设计PLC在电镀生产线控制系统中的设计主要包括输入/输出模块的选择、控制程序的编写和参数设置等方面。

输入/输出模块的选择在电镀生产线控制系统中,输入/输出模块用于将外部信号输入到PLC中,并将PLC的输出信号传输到外部设备中。

在选择输入/输出模块时,需要考虑以下几个因素:•输入/输出点数:根据生产线的规模和要控制的设备数量,选择相应点数的输入/输出模块。

•信号类型:根据实际情况选择电压信号、电流信号或数字信号等输入/输出模块。

•通信接口:选择支持与其他设备进行通信的输入/输出模块。

控制程序的编写在编写控制程序时,需要考虑以下几个关键的方面:•运行模式选择:根据电镀生产线的实际需求,选择手动模式或自动模式进行控制。

•控制算法设计:采用适当的控制算法,例如PID控制算法,以保持电镀过程中的稳定性和精确性。

•故障检测和报警:编写故障检测和报警程序,及时发现和处理系统中的异常情况。

基于plc的电镀行车控制系统毕业设计_secret

题目:基于PLC的电镀行车控制系统设计班级:**学号:**姓名:**指导教师:**.摘要利用可编程序控制器对某电镀行车的工作过程进行控制的方法,简化了控制系统的接线,克服了电磁继电器动作时间长、触点抖动的缺点,提高了系统的可靠性和灵活性。

利用PLC实现对电镀生产线的系统控制,使系统具有很强的适应能力,可方便完成自动,手动拉制和相互之间的切换;整个程序采用结构化的设计方法,具有调试方便,维护简单,移植性好的优点。

关键词:PLC,电镀行车,可编程控制器,控制目录第1章绪论 (1)1.1电镀行车控制系统的种类 (1)1.2电镀行车控制系统的发展和现状 (2)第2章电镀行车控制系统的总体方案 (4)2.1电镀行车概述 (4)2.2对电镀行车控制系统的设计要求 (7)第3章控制系统硬件设计 (9)3.1电气控制线路的设计 (9)3.2PLC控制系统硬件部分的设计 (9)第4章控制系统软件设计及实现 (14)4.1PLC梯形图总体方案设计 (14)4.2公用程序设计 (15)4.3单周/连续程序设计 (16)4.4手动程序设计 (17)4.5信号显示及故障报警程序设计 (17)结束语 (18)参考文献 (19)致谢..................................................................................... 错误!未定义书签。

附录A 基于PLC的电镀行车控制系统的设计图纸 . (21)附录B 电镀行车电气控制系统PLC指令表 (29)第1章绪论1.1 电镀行车控制系统的种类1.1.1 继电接触器控制系统继电器问世以来,一直是电气控制的主流,目前国内仍有不少厂家使用继电接触器控制系统。

其中输人单元为按钮开关等主令电器、逻辑单元是支配控制系统的“程序”,它是由各种继电器的触点通过导线连接,并具有一定的逻辑功能的控制线路。

输出单元包括各种阀门的控制线圈、各类接触器控制线圈及信号指示等执行元件。

电镀plc课程设计

电镀plc课程设计一、教学目标本节课的学习目标包括知识目标、技能目标和情感态度价值观目标。

知识目标要求学生掌握电镀PLC的基本原理、工作流程和应用场景。

技能目标要求学生能够运用PLC进行简单的电镀控制程序设计和调试。

情感态度价值观目标要求学生培养对电镀技术的兴趣和热情,提高学生的问题解决能力和创新意识。

通过本节课的学习,学生将能够理解电镀PLC的工作原理,掌握PLC的基本编程方法,并能够运用PLC解决实际的电镀控制问题。

同时,学生将培养对电镀技术的兴趣和热情,提高对工程技术的认识和尊重。

二、教学内容本节课的教学内容主要包括电镀PLC的基本原理、工作流程和应用场景。

首先,将介绍电镀PLC的基本概念,包括PLC的定义、结构和功能。

然后,将讲解电镀PLC的工作原理,包括PLC的输入输出处理、控制逻辑和程序执行过程。

接下来,将通过案例分析,介绍电镀PLC在实际应用中的应用场景和优势。

最后,将进行PLC编程实践,学生将亲自动手编写和调试PLC程序,巩固所学的知识。

三、教学方法为了激发学生的学习兴趣和主动性,将采用多种教学方法进行教学。

首先,将采用讲授法,系统地讲解电镀PLC的基本原理和工作流程。

其次,将采用案例分析法,通过实际应用场景的介绍,使学生更好地理解电镀PLC的应用价值。

同时,将学生进行实验操作,通过实践操作,提高学生的动手能力和问题解决能力。

最后,将鼓励学生进行小组讨论和合作,培养学生的团队合作意识和沟通能力。

四、教学资源为了支持教学内容和教学方法的实施,将选择和准备适当的教学资源。

教材方面,将选择权威的电镀PLC教材,为学生提供系统的理论知识。

参考书方面,将提供相关的技术手册和论文,为学生提供更多的学习资料。

多媒体资料方面,将制作精美的PPT和教学视频,为学生提供直观的学习体验。

实验设备方面,将准备相应的PLC实验设备,为学生提供实践操作的机会。

同时,还将利用网络资源,提供在线学习平台和交流论坛,方便学生随时随地进行学习和交流。

电镀车间专用行车PLC控制系统设计

扬州市职业大学毕业设计说明书(论文)作者: 学号:教研室: 机电教研室专业: 机电一体化题目: 基于电镀行车的PLC控制指导者:目录摘要3绪论 31 电镀生产线的现状及发展状态. 51.1 国内外电镀生产线的发展情况 51.2国内电镀行业存在的问题 61.3国内电镀生产线的发展状态 72 电镀生产线专用行车的技术要求 82.1电镀生产线的工艺要求 82.2 系统动力设备的要求 92.3系统设计要求103 系统总体设计 113.1 总体的方案说明 113.2电气控制系统的设计123.2.1主电路的设计 143.2.2交流控制电路设计 163.3系统设备元件的选用方案和参数的计算 17 3.3.1动力设备的设计和选择 193.3.2 主要参数计算及元器件选择 253.4 PLC控制电路设计 273.4.1 PLC硬件电路的设计 283.4.2 PLC系统程序的分析313.4.3 PLC整体程序的设计 364 设计工艺图 385 设计小结 46致谢 47参考文献 48摘要电镀行车的PLC控制是在工业生产领域的可编程控制器(PLC)的应用程序。

用以解决经常开车的小电镀车间电气控制系统故障弊端,采用国内外领先的PLC控制系统加以改进,在旧机的使用情况下的成功转型PLC控制系统。

它允许完全自动化的生产线的同时,灵活地进行手动操作,以及通过报警,断层线出现智能报警。

该系统技术先进,操作简单,安全,经济效益高。

该系统保证生产效率,与旧设备相比,产品合格率大大提高。

关键词:PLC,自动化的生产线,智能报警诸论随着金属加工行业的发展,电镀行业在我国起来迅速发展,目前在全国拥有5000多家工厂分,超过二十万工人,其规模,产量和产值都进入了世界上最伟大的行列权力电镀。

电镀新的研究,工程和技术的不断更新。

它带来了进步为重工业在我国发展的收费,创造了大量的财富,为社会主义祖国。

然而,在电镀车间生产过程中还存在很大的问题。

传统的小电镀车间的生产线较长,设备分散各地的联锁逻辑的复杂性。

电镀车间专用行车PLC控制系统设计说明

市职业大学毕业设计说明书(论文)作者: 学号:教研室: 机电教研室专业: 机电一体化题目: 基于电镀行车的PLC控制指导者:目录摘要3绪论 31 电镀生产线的现状及发展状态. 51.1 国外电镀生产线的发展情况 51.2国电镀行业存在的问题 61.3国电镀生产线的发展状态 72 电镀生产线专用行车的技术要求 82.1电镀生产线的工艺要求 82.2 系统动力设备的要求 92.3系统设计要求103 系统总体设计 113.1 总体的方案说明 113.2电气控制系统的设计123.2.1主电路的设计 143.2.2交流控制电路设计 163.3系统设备元件的选用方案和参数的计算 17 3.3.1动力设备的设计和选择 193.3.2 主要参数计算及元器件选择 253.4 PLC控制电路设计 273.4.1 PLC硬件电路的设计 283.4.2 PLC系统程序的分析313.4.3 PLC整体程序的设计 364 设计工艺图 385 设计小结 46致 47参考文献 48摘要电镀行车的PLC控制是在工业生产领域的可编程控制器(PLC)的应用程序。

用以解决经常开车的小电镀车间电气控制系统故障弊端,采用国外领先的PLC控制系统加以改进,在旧机的使用情况下的成功转型PLC控制系统。

它允许完全自动化的生产线的同时,灵活地进行手动操作,以及通过报警,断层线出现智能报警。

该系统技术先进,操作简单,安全,经济效益高。

该系统保证生产效率,与旧设备相比,产品合格率大大提高。

关键词:PLC,自动化的生产线,智能报警诸论随着金属加工行业的发展,电镀行业在我国起来迅速发展,目前在全国拥有5000多家工厂分,超过二十万工人,其规模,产量和产值都进入了世界上最伟大的行列权力电镀。

电镀新的研究,工程和技术的不断更新。

它带来了进步为重工业在我国发展的收费,创造了大量的财富,为社会主义祖国。

然而,在电镀车间生产过程中还存在很大的问题。

传统的小电镀车间的生产线较长,设备分散各地的联锁逻辑的复杂性。

PLC课程设计电镀

PLC课程设计电镀一、教学目标本章节的教学目标是使学生掌握PLC课程设计电镀的相关知识,主要包括以下三个方面:1.知识目标:学生需要了解电镀的基本原理,掌握PLC在电镀生产线上的应用,以及电镀过程中的控制策略。

2.技能目标:学生能够运用PLC编程软件进行电镀控制程序的编写,调试和优化电镀生产线上的PLC控制系统。

3.情感态度价值观目标:培养学生对PLC技术的兴趣和热情,增强其对工业自动化的认识,培养学生的创新精神和团队合作意识。

二、教学内容本章节的教学内容主要包括以下几个部分:1.电镀基本原理:介绍电镀的定义、分类、基本过程和特点。

2.PLC在电镀生产线上的应用:讲解PLC的工作原理、硬件结构和编程方法,以及如何应用于电镀生产线。

3.电镀过程中的控制策略:分析电镀过程中的关键参数,如电流、电压、温度等,以及如何通过PLC实现对这些参数的控制。

4.案例分析:以实际电镀生产线为例,讲解PLC控制系统的设计、调试和优化过程。

三、教学方法为了提高教学效果,本章节将采用以下几种教学方法:1.讲授法:讲解电镀基本原理、PLC的工作原理和编程方法。

2.讨论法:学生讨论电镀过程中的控制策略,以及如何利用PLC实现对这些策略的控制。

3.案例分析法:分析实际电镀生产线的PLC控制系统设计、调试和优化过程。

4.实验法:安排学生进行PLC控制系统的设计和调试,以提高学生的实践能力。

四、教学资源为了支持教学内容的实施,我们将准备以下教学资源:1.教材:选用权威、实用的PLC教材,为学生提供理论知识的学习。

2.参考书:推荐学生阅读与PLC和电镀相关的参考书籍,以拓展知识面。

3.多媒体资料:制作精美的PPT,生动展示电镀原理和PLC控制系统的工作过程。

4.实验设备:准备PLC实验装置,让学生亲自动手进行控制系统的设计和调试。

五、教学评估本章节的教学评估将采用多元化的评估方式,全面客观地评价学生的学习成果,主要包括以下几个方面:1.平时表现:通过观察学生在课堂上的参与程度、提问回答、小组讨论等表现,评估其对知识的掌握和应用能力。

plc控制课程设计电镀车间专用行车plc控制系统

课程设计任务书学院名称课程名称工厂电气控制技术课题名称电镀车间专用行车PLC控制系统专业班级姓名学号指导教师审批一、设计任务书(一)专用设备基本情况介绍电镀专用行车采用远距离控制,起吊重量500kg以下,起重物品是有待进行电镀或表面处理的各种产品零件。

根据电镀加工工艺的要求,电镀专用行车的结构和动作流程如图1所示,其中1 槽为电镀槽,槽中装有电镀液,2槽为回收槽,3槽为清水槽,实际生产中电镀槽的数量由电镀工艺要求决定,电镀的种类越多,槽的数量越多。

图 1 电镀专用行车的结构和动作流程图。

图1电镀专用行车的结构和动作流程图电镀专用行车的工作过程如下:(1)在电镀生产一侧,工人将待加工的零件装入吊篮,发出控制信号,行车自动上升,并逐段前进,根据工艺要求在需要停留的槽位停止。

(2)行车停留在某个槽位上面后,自动下降,停留一定的时间(各槽停留的时间根据工艺要求预先设定),再自动上升并继续前行。

(3)如此完成电镀工艺规定的各道工序,直至生产的末端。

然后,自动返回原位,由工人卸下处理好的零件。

电镀专用行车一次加工过程的控制是顺序控制,由吊篮前进、下降、延时停留、上升、后退等工序组成。

(二)拖动系统设计专用行车的前后和升降运动由三相交流异步电动机拖动,根据电镀行车的起吊重量,选用两台电动机进行拖动。

主电路拖动控制系统如图2所示,其中,行车的前进和后退,吊钩的上升和下降控制分别通过两台电动机M1、M2的正、反转来控制图2 主电路拖动控制系统原理图(三)设计任务(1)根据控制选择PLC型号,分配I/O端口(2)设计 I/O电路,选择电器元件,并绘制I/O接线电气原理图(3)绘制梯形图,绘制用户程序语句表并进行模拟调试(4)绘制以下工艺图中的一种:电气元件布置图与接线图、底板加工图;控制面板布置图、接线图、面板加工图;电气箱图与总接线图(5)编写设计、使用说明书、设计小结及参考资料目录二、设计过程(一)总体方案选择说明(1)本设计方案中的控制对象电机均由交流接触器完成开、停的控制,电动机需采用正、反向控制,正、反转之间具有互锁的功能,为了避免过多的使用接触器,互锁装置由PLC 内部的软件完成。

PLC课程设计(电镀车间专用行车PLC控制系统设计)

摘要本文以电镀自动生产线控制系统设计为研究对象,以其电镀专用行车为控制对象,对其电镀的工艺要求和控制要求进行了分析,采用理论研究的方法,设计了一套基于PLC的电镀车间专用行车自动控制系统。

本系统选用三菱FX2N-64MR-001型号的PLC来进行控制,通过PLC输出信号接触器的触点动作,来控制三台异步电动机的运行,从而实现对行车的水平运动和吊钩的垂直运动的控制,考虑到电镀、上升、下降等运动时行车和吊钩需要准确停位。

在程序设计时为了便于对设备进行调整和检修,设计了手动程序以实现对行车和吊钩的点动控制,对于自动控制程序的设计,其工作过程是典型的顺序控制,采用步进指令能很好的实现对其控制。

通过软件仿真可以看出所设计的控制系统很好的实现了电镀的工艺要求和控制要求,可以方便完成自动和手动之间的切换,体现出PLC控制系统具有调试方便、适应性强的优点。

关键字:电镀行车;可编程控制器;梯形图目录1 绪论 (2)1.1 电镀生产线简介 (2)1.2 电镀车间行车专用PLC控制系统设计内容 (2)1.2.1 设备基本情况 (2)1.2.2 拖动系统 (3)1.3 电镀车间行车专用PLC控制系统设计要求 (3)1.4 可编程控制器简述 (3)2 控制系统总体方案及系统硬件设计 (41)2.1 电镀车间专用行车PLC控制系统方案选择 (4)2.1.1 拖动方案 (4)2.1.2 槽位选择方案 (4)2.1.3 信号检测装置选择 (4)2.1.4 指示显示方案 (4)2.2 电镀车间专用行车PLC控制系统主电路 (4)2.3 保护方案选择 (5)2.4 抗电源干扰措施 (5)2.5 控制系统的接地设计 (5)3 控制系统软件设计 (6)3.1 控制系统动作流程框图 (6)3.2 系统控制流程图 (6)3.3 PLC选型 (7)3.4 I/O点分配 (8)4 测试调试 (11)5 参考文献 (13)1 绪论1.1 电镀生产线简介随着我国国民经济的迅速发展,电镀与精饰的新技术,新工艺不断涌现。

电镀车间专用行车PLC控制系统毕业设计

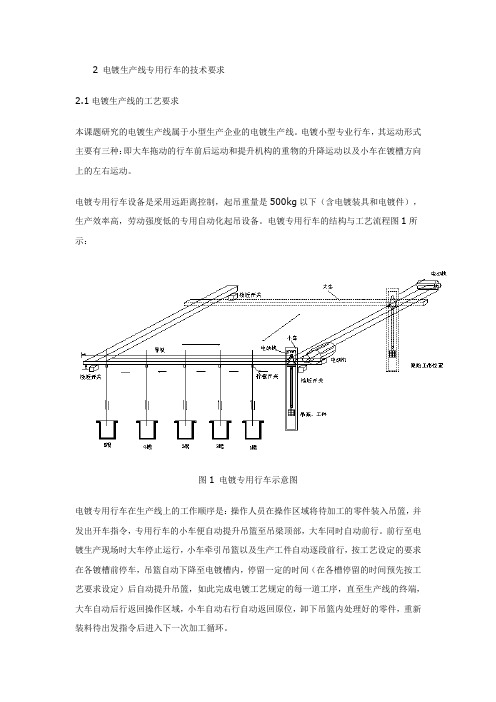

2 电镀生产线专用行车的技术要求2.1电镀生产线的工艺要求本课题研究的电镀生产线属于小型生产企业的电镀生产线。

电镀小型专业行车,其运动形式主要有三种:即大车拖动的行车前后运动和提升机构的重物的升降运动以及小车在镀槽方向上的左右运动。

电镀专用行车设备是采用远距离控制,起吊重量是500kg以下(含电镀装具和电镀件),生产效率高,劳动强度低的专用自动化起吊设备。

电镀专用行车的结构与工艺流程图1所示:图1 电镀专用行车示意图电镀专用行车在生产线上的工作顺序是:操作人员在操作区域将待加工的零件装入吊篮,并发出开车指令,专用行车的小车便自动提升吊篮至吊梁顶部,大车同时自动前行。

前行至电镀生产现场时大车停止运行,小车牵引吊篮以及生产工件自动逐段前行,按工艺设定的要求在各镀槽前停车,吊篮自动下降至电镀槽内,停留一定的时间(在各槽停留的时间预先按工艺要求设定)后自动提升吊篮,如此完成电镀工艺规定的每一道工序,直至生产线的终端,大车自动后行返回操作区域,小车自动右行自动返回原位,卸下吊篮内处理好的零件,重新装料待出发指令后进入下一次加工循环。

在电镀生产工艺中,不同的零件对镀层的要求不同,而且还要满足批量生产的需求。

因此,电气控制系统针对不同的工艺流程(如镀锌、镀铬、镀镍等),硬件应具有预选功能,控制程序应具有参数可修正功能。

电镀专用行车与通用的小型行车结构类似,跨度较小,但要求定位准确,以便吊篮能准确进入电镀槽内,所以设计中在工序的各个动作中的转化时利用传感器的传感信号作为动作转化的开关。

工作时大车的移动(前/后)与吊篮的上/下运动、小车移动(左/右),除了应该具有自动控制功能以外,还要能够执行人工手动控制。

由于电镀生产线属于中型的工业生产系统,生产的设备的造价较高,生产的时候设备的功率较大,耗电量较大,故而其安全性必须得到考虑,以保证操作人员以及生产设备的安全,降低危险系数,所以无论是自动运行时还是手动运行时,系统都必须有相应的保护措施,各个动作之间要有联锁、自锁。

电镀自动生产线PLC控制课程设计完整版

电镀自动生产线P L C 控制课程设计标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]《电气与PLC控制系统设计》指导及任务书设计课题:电镀自动生产线PLC控制设计专业建筑电气与智能化学生姓名班级学号指导教师设计地点起至时间发放日期电气工程学院目录第一章概述1.1 电镀工艺的发展1.2 PLC- FX2N第二章电镀生产线总体设计说明2.1 电镀自动生产线示意图2.2 电镀自动生产线控制要求第三章控制系统设计说明3.1主电路设计说明3.2 PLC输入输出接线图设计说明3.3 控制面板元件布置图的设计 3.4 梯形图设计说明3.5 操作控制设计说明3.6 主要电器元件选择说明3.7 元器件目录表第四章设计小节概述1.1 电镀工艺的发展电镀生产作为一种传统产业自开始以来,几十年间有了极大的发展,从早期的纯手工作坊生产发展到今天的半自动甚至全自动生产,电镀工业的进步巨大的,电镀产品的种类和电镀工艺的复杂程度也是发生了极大的变化,大道汽车、飞机,小到生活用品金银首饰,各式各样的赣南工业产品都离不开电镀技术,电镀技术已发展形成一个重要的工程领域一个表面工程。

近年来随着生产的发展和不同产品工艺的特殊要求,电镀生产的生产过程在有些淋雨显得相当复杂,有许多条流水线构成一套完整的生产线,这就要各流水线之前能实现互联,因而PLC技术开始引入电镀。

质量优秀的电镀产品不光需要好的电镀工艺和镀液添加剂,还需要保证电镀产品按照电镀工艺流程运行以及电镀时间,这些都是决定电镀产品质量的重要因素。

因此PLC的引入尤为重要。

1.2 PLC- FX2N三菱FXPLC是小形化,高速度,高性能和所有方面都是相当FX系列中最高档次的超小程序装置,除输入出16~25点的独立用途外,还可以适用于多个基本组件间的连接,模拟控制,定位控制等特殊用途,是一套可以满足多样化广泛需要的PLC。

特点 -系统配置即固定又灵活;-编程简单;备有可,丰富的品种;令人放心的高性能;高速运算;使用于多种特殊用途;外部机器通讯简单化;共同的外部设备。

基于PLC的电镀行车自动控制系统设计

基于PLC的电镀行车自动控制系统设计摘要:本文针对电镀行车自动控制系统的设计,采用了PLC控制技术和工业以太网通信技术。

在研究系统各种传感器和执行器的工作原理和信号处理方法的基础上,编写了PLC程序并进行了现场调试和测试。

结果表明,该系统能够实现自动控制,保证了电镀行车的安全、高效运行。

关键词:PLC;电镀行车;自动控制;工业以太网1. 引言电镀行车的自动控制系统是保证生产安全和提高生产效率的重要手段。

如何实现电镀行车的自动控制已成为电镀行车制造和运行管理的重要课题。

目前,PLC控制技术和工业以太网通信技术被广泛应用于电镀行车自动控制系统。

本文针对这一问题,提出了一种基于PLC的电镀行车自动控制系统设计方案。

2. 系统设计2.1 系统结构本系统采用微型PLC为控制核心,通过工业以太网通信技术与各个站点通信。

系统结构如图1所示。

图1 系统结构2.2 系统模块本系统共有6个模块,分别为行车控制模块、气动模块、传感器模块、双重保护模块、通信模块和人机界面模块。

2.2.1 行车控制模块行车控制模块采用微型PLC作为核心,通过输入信号和输出控制信号,实现对行车的控制。

输入信号主要包括行车位置、速度和转角等;输出控制信号主要包括运行方向、速度控制和制动等。

2.2.2 气动模块气动模块通过PLC控制气源开关,控制电磁铁、气缸等气动元件的开关状态,实现对行车的起停、升降、转弯等运动。

2.2.3 传感器模块传感器模块包括行车位置传感器、速度传感器、转角传感器等,用于检测和反馈行车的动态参数。

传感器将检测到的实时数据通过AD转换后发送给PLC进行处理。

2.2.4 双重保护模块双重保护模块采用独立的硬件保护方式和软件保护方式,确保行车的安全运行。

硬件保护主要通过电机电流、电压、转速等参数进行监测,软件保护主要通过PLC程序实现。

2.2.5 通信模块通信模块采用工业以太网技术,实现PLC与其他控制站点之间的通信。

通信模块主要包括以太网通信模块、串口通信模块等。

毕设plc电镀专用行车控制系统设计

题目:基于PLC的电镀专用行车的系统设计专业:电气工程及其自动化本科生:秦召阳教授:封孝辉随着现代工业和技术的发展,电镀在机械、电子、仪器仪表、轻工、地质、交通运输和国防工业等生产部门的应用日益广泛,与人们的日常生活也有十分密切的关系。

现代市场竞争日趋激烈,企业迫切需要提高生产效率和产品质量,于是如何提高电镀生产线的自动控制性能,减少成本具有重要的意义。

本文以镀锌电镀自动生产线控制系统设计为目标,对其电镀的工艺要求和控制要求进行了分析,结合企业的实际情况,开发了一套基于PLC 的电镀生产线的自动控制系统,提出了设计方案,然后对该生产线控制系统的硬件部分进行了设计。

在对电镀控制系统的设计中,针对于电镀生产线上行车运行不平稳,定位不精确等问题提出了解决的方法。

关键词:PLCAbstractWith the development of modern industry and technology, electroplating has been widelyused in machinery, electronic, instrument, light industry, geology, transportation, and nationaldefense industry and it is also very close to the common life of people.Due to the acute competition of the market, the production efficiency and product quality must be enhanced. So, it is significant to enhance the control performance of electroplating production line and reduce production cost.This paper analyzes technological and control requirements combined with practical situation on the basis of design of zinc plating automatic production line. The control system of automatic production line was also designed based on PLC. The design scheme was also proposed in detail. Then, the hardware part of production line control systemwas designed especially focused on the unstable sliding of driving and imprecision of location.Keywords: PLC第一章绪论1.1国内外电镀自动线现状及发展水平1.2电镀生产线实现自动控制的意义1.3本课题的研究内容和文章结构第二章电镀生产线控制系统的设计2.1电镀生产线的工艺分析2.2 电镀生产线专用行车的工艺的主电路设计2.3 电镀生产线专用行车的PLC选型及I/O地址分配2.4 电镀生产线专用行车的PLCD的接线图2.5 电镀生产线专用行车的PLC软件编程及原理分析第三章电镀生产线专用行车的元器件的参数计算和元件选型3.1电镀生产线专用行车的元器件的参数计算3.2 电镀生产线专用行车的元器件的元件选型第四章电镀生产线专用行车的元器件明细表第一章绪论1.1 国内外电镀自动线现状及发展水平电镀工业是我国重要的加工行业,至今已有100 多年历史,近代科学技术的发展为它增添了许多新的内容,因而电镀在机械、地质、电子、仪器仪表、轻工、交通运输和国防工业等生产部门的应用日益广泛,与人们的日常生活也密切相关。

电镀车间专用行车PLC控制系统毕业设计

目录摘要2Abstract 3绪论41 电镀生产线的现状及发展状态. 51.1 国内外电镀生产线的发展情况51.2国内电镀行业存在的问题51.3国内电镀生产线的发展状态62 电镀生产线专用行车的技术要求72.1电镀生产线的工艺要求72.2 系统动力设备的要求82.3系统设计要求83 系统总体设计93.1 总体的方案说明93.2电气控制系统的设计93.2.1主电路的设计93.2.2交流控制电路设计103.3系统设备元件的选用方案和参数的计算11 3.3.1动力设备的设计和选择113.3.2 主要参数计算及元器件选择123.4 PLC控制电路设计153.4.1 PLC硬件电路的设计153.4.2 PLC系统程序的分析173.4.3 PLC整体程序的设计204 设计工艺图275 设计小结33致谢34参考文献35附录361.电镀生产线电器控制系统使用说明书361.1系统功能简介361.2主要技术参数361.3工作原理371.4使用说明371.5使用与维护主意事项372.程序指令表清单38摘要本课题主要研究的是可编程控制器(PLC)在工业生产领域的应用。

针对小型电镀车间行车电气控制系统故障频繁的弊端,采用国内外处于领先地位的PLC控制系统加以改进,是采用PLC控制系统对老机改造的一个成功案例。

它使得生产线在实现完全自动化的同时,可以灵活地进行手动操作,并能通过报警装置,对生产线出现的故障进行智能报警。

这套系统技术先进、操作简单安全、经济效益高。

该系统使得生产效率、产品合格率与老式设备相比大为提高。

关键词:可编程控制器,电镀专用行车,自动控制绪论随着金属加工业的发展,电镀行业在我国迅速地发展了起来,目前全国拥有五千多家厂点、二十多万职工,其规模、产量及其产值都进入世界电镀大国行列。

电镀的科研成果不断涌现,工程技术不断更新。

为我国的重工业的发展带来了长途的进步,为社会主义祖国创造了大量财富。

然而,在电镀车间的生产中依然存在着很大的工艺问题。

毕业设计(论文)-基于PLC的电镀车间专用行车自动控制系统设计

摘要电镀行车是现代化工厂中用于物料输送的重要设备,实现自动化控制,可以使行车能够按照预定的顺序和控制要求,自动完成一系列的动作。

PLC作为一种数字运算操作的电子装置,专为工业环境下应用而设计,能控制各种类型的工业设备及生产过程。

电镀行车的传统控制是继电-接触控制系统,这种应用在实际工程中非常多,但随着现代工业和技术的发展及现代市场竞争日趋激烈,企业迫切需要提高生产效率和产品质量,所以如何调高电镀生产线的自动控制性能具有重要的意义,基于此本设计采用PLC控制系统替代原来的继电-接触控制系统来实现对电镀行车的控制。

本文以镀镍电镀自动生产线控制系统设计为研究对象,以其电镀专用行车为控制对象,对其电镀的工艺要求和控制要求进行了分析,采用理论研究的方法,设计了一套基于PLC的电镀车间专用行车自动控制系统。

本系统选用三菱FXN2001-MR32-型号的PLC来进行控制,通过PLC输出信号使接触器的触点动作,来控制两台异步电动机的运行,从而实现对行车的水平运动和吊钩的垂直运动的控制。

考虑到在除锈、电镀、上升、下降等运动时行车和吊钩需要准确停位,因此在每一个需要限定的位置要装设限位开关,通过限位开关触点动作作为PLC的输入信号来控制其输出信号,就可以使行车和吊钩准确停位。

在程序设计时为了便于对设备进行调整和检修,设计了手动程序以实现对行车和吊钩运动的点动控制,对于自动控制程序的设计,其工作过程是典型的顺序控制,采用步进指令能很好的实现对其控制。

通过GX Developer软件的仿真结果可以看出所设计的控制系统很好的实现了电镀的工艺要求和控制要求,可方便完成自动和手动之间的切换,体现出PLC控制系统具有调试方便、适应性强的优点。

关键词:电镀行车; PLC;控制系统;GX DeveloperAbstractPlating lane is an important equipment for material transfering in modern factory,realizing automation can make lane finish series of action -automatically according to scheduled order and controled requirements.PLC,as a electronic device for number crunching operation, is designed for industrial environmet application,it can control all types of industrial equipment and production process.Traditional control of plating lane is relay-contact control system,the application is very much in actual project,but with the development of modern industry and technology,widely used of plating in mechanical, instrumentation and defense industry and other productive sectors ,and the increasing competitive in market,enterprises urgently need to improve production efficiency and product quality,so how to promote automatic control performance electroplating production line has important significance.My design uses a PLC control system to replace the original relay-contact control system to control traffic on the plating.In this paper,nickel plating automatic production line contol system design is used for the study object, dedicated plating lane for the control object,analyzing plating process requirements and control requirements,using theoretical research methods , designing automatic control system of electroplating workshop dedicated lane based on PLC.The system selects the Mitsubishi FX PLC to be controlled model,PLC output signals control the operation of two induction motors through the contacts of the contact action in order to achieve the level of traffic movement and control of the vertical movement of the hook.Taking that the rust, plating, up, down and other movement requires accurate driving and stop bits hook into account ,so installing limit swithes in each location which is needed is necessary,using limit swithes contact action as PLC input signal to control output signal,then control the motor stops, so you can make accurate driving and stop-bit hook.In order to facilitate adjustment and maintenance of equipment in the programdesign,manual process is designed to achieve the movement of traffic and the hook to move the control.From the process of automatic contol,the work process is a typical sequence control,we can contol it by step instructons. GX Developer software simulation results show that control system achieve a good plating process requirements and control requirements and can be easily done to switch between automatic and manual.The program which uses structured design reflects the PLC with easy commissioning, simple maintenance , good portability advantages.Keyword:Electroplating driving;PLC;Control system;GX Developer目录1引言 (1)1.1电镀行业及专用行车的简介 (1)1.1.1电镀行业的简介 (1)1.1.2行车的简介 (2)1.2国内外可编程控制器的发展趋势 (3)1.2.1可编程控制器概述 (3)1.2.2可编程控制器与其他工控系统的比较 (7)1.3本课题的设计背景意义与主要设计内容 (11)1.3.1本课题的设计背景意义 (11)1.3.2本课题的主要设计内容 (12)2电镀行车控制系统总体方案论证 (13)2.1电镀行车控制系统的种类 (13)2.1.1控制系统在电镀行车中的作用与地位 (13)2.1.2继电接触器控制系统 (13)2.1.3单片机控制系统 (14)2.1.4可编程控制器控制系统 (14)2.2控制系统的总体方案 (15)2.2.1对电动机自动控制方案的论证 (15)2.2.2对PLC用户程序设计方案的论证 (16)3控制系统硬件部分设计 (17)3.1电镀行车原理及控制系统的设计要求 (17)3.1.1电镀行车原理 (17)3.1.2电镀行车控制系统设计要求 (19)3.2电机及电器元件型号选择 (20)3.3电气主接线图设计 (21)3.4控制系统电路设计 (22)3.4.1PLC型号选择 (22)3.4.2控制系统电路图 (24)3.4.3PLC的状态转移图 (25)4控制系统程序部分设计 (27)4.1手动操作 (27)4.2自动控制 (28)5仿真 (31)5.1仿真软件GX Developer简介 (31)5.2程序检查及仿真前的准备工作 (32)5.3仿真过程 (32)6结果分析 (40)7结论与展望 (41)致谢 (42)参考文献 (43)附录 (44)1引言1.1电镀行业及专用行车的简介1.1.1电镀行业的简介电镀是对机体表面进行装饰、防护以及获得某些特殊性能的一种表面工程技术,是一种电化学过程,也是一种氧化还原反应,是获得金属保护层的有效防范。

PLC控制电镀生产线课程设计

摘要工业电镀生产线工位多、成产复杂,人工操作随机性大,影响产品质量。

电镀产品的质量除了要有好的成熟的电镀工艺和品质的镀液添加剂外,如何保证电镀产品严格按照电镀工艺流程工艺流程运行和保证产品的电镀时间则是决定电镀产品质量和品质的重要因素。

基于PLC的电镀生产线监控系统,不但可以使电镀产品的质量和品质得到严格的保证,减少废品率,而且还可以实现远程的监控还可以提高生产效率和减轻工人的劳动强度和更好保证工人的人身安全,有非常好的经济效益和社会效益。

文中对系统中自动电镀过程进行了具体实现。

以S7-200作为主控器,行程开关检测。

并详细阐述了其工作原理、基本工能框图、关键设计技术及软件工作流程,最后进行了软件实现,达到系统要求的功能。

关键词:电镀生产线 PLC项目:电镀生产线PLC控制的设计1、控制要求(1)SQ1—SQ4为行车进退限位开关,SQ5—SQ6为上下限为开关。

(2)工件提升至SQ5停,行车进至SQ1停,放下工件至SQ6,电镀10S,工件升至SQ5停,滴液5S,行车退至SQ2停,放下工件至SQ6,定时6S,工件升至SQ5停,滴液5S,行车退至SQ3停,放下工件至SQ6,定时6S,工件升至SQ5停,滴液5S,行车退至SQ4停,放下工件至SQ6。

(3)完成一次循环。

2、设计任务根据控制要求,明确设计任务,拟定设计方案与进度计划,运用所学的理论知识,进运行原理设计、硬件系统设计、软件系统设计、创新设计,提高理论知识工程应用能力、系统调试能力、分析问题与解决问题的能力。

主要内容包括:(1)设计出硬件系统的结构图、接线图、时序图等;(2)系统有启动、停止功能;(3)运用功能指令进行PLC控制程序设计,并有主程序、子程序和中断程序;(4)程序结构与控制功能自行创新设计;(5)进行系统调试,实现的控制要求。

3、设计报告课程设计报告要做到层次清晰,论述清楚,图表正确,书写工整;详见“课程设计报告写作要求”目录第一章概述 (4)第二章电镀生产线总设计 (6)第三章系统硬件设计 (9)第四章系统软件设计 (12)第五章软件硬件调试 (21)第六章结论 (25)参考文献 (26)第一章概述1.1 可编程控制器的定义可编程控制器简称PC(英文全称:Programmable Controller),它经历了可编程序矩阵控制器PMC、可编程序顺序控制器PSC、可编程序逻辑控制器PLC (英文全称:Programmable Logic Controller)和可编程序控制器PC几个不同时期。

基于PLC的电镀车间专用行车自动控制系统

摘要本文以电镀自动生产线控制系统设计为研究对象,以其电镀专用行车为控制对象,对其电镀的工艺要求和控制要求进行了分析,采用理论研究的方法,设计了一套基于PLC的电镀车间专用行车自动控制系统。

本系统选用三菱FX2N-64MR-001型号的PLC来进行控制,通过PLC输出信号接触器的触点动作,来控制三台异步电动机的运行,从而实现对行车的水平运动和吊钩的垂直运动的控制,考虑到电镀、上升、下降等运动时行车和吊钩需要准确停位。

在程序设计时为了便于对设备进行调整和检修,设计了手动程序以实现对行车和吊钩的点动控制,对于自动控制程序的设计,其工作过程是典型的顺序控制,采用步进指令能很好的实现对其控制。

通过软件仿真可以看出所设计的控制系统很好的实现了电镀的工艺要求和控制要求,可以方便完成自动和手动之间的切换,体现出PLC控制系统具有调试方便、适应性强的优点。

关键字:电镀行车;可编程控制器;梯形图目录1 绪论 (2)1.1 电镀生产线简介 (2)1.2 电镀车间行车专用PLC控制系统设计内容 (2)1.2.1 设备基本情况 (2)1.2.2 拖动系统 (3)1.3 电镀车间行车专用PLC控制系统设计要求 (3)1.4 可编程控制器简述 (3)2 控制系统总体方案及系统硬件设计 (41)2.1 电镀车间专用行车PLC控制系统方案选择 (4)2.1.1 拖动方案 (4)2.1.2 槽位选择方案 (4)2.1.3 信号检测装置选择 (4)2.1.4 指示显示方案 (4)2.2 电镀车间专用行车PLC控制系统主电路 (4)2.3 保护方案选择 (5)2.4 抗电源干扰措施 (5)2.5 控制系统的接地设计 (5)3 控制系统软件设计 (6)3.1 控制系统动作流程框图 (6)3.2 系统控制流程图 (6)3.3 PLC选型 (7)3.4 I/O点分配 (8)4 测试调试 (11)5 参考文献 (13)1 绪论1.1 电镀生产线简介随着我国国民经济的迅速发展,电镀与精饰的新技术,新工艺不断涌现。

基于plc的电镀行车控制系统毕业设计

题目:基于PLC的电镀行车控制系统设计班级:**学号:**姓名:**指导教师:**.毕业设计(论文)任务书·院(系):**系设计(论文)题目:基于PLC的电镀行车控制系统设计学生:**学号:** 设计(论文)类别:设计专业:** 班级:** 设计(论文)性质:应用指导教师:** 职称:** 是否隶属科研项目:** 1、设计(论文)的主要任务及目标(1)掌握可编程控制器的基本原理。

(2)掌握PLC应用程序的设计流程,方法和技巧。

(3)理解电镀专用行车控制的原理应用。

(4)完成设计过程的资料收集、整理。

(5)通过毕业设计,拓展自己的相关专业知识,为以后更好的工作做准备。

2、设计(论文)的主要内容(1)可编程控制器概述、PLC在工业领域的发展背景及历程。

(2)PLC应用程序的设计流程、方法和技巧。

(3)PLC在电镀专用行车控制中的应用背景、现状、需求及重要作用。

(4)根据控制应用的要求,进行电镀专用行车控制系统的软硬件分析和研究。

(5)毕业设计及实习的心得体会。

3、设计(论文)的基本要求(1)按时独立完成毕业设计任务书规定的要求,充分发挥主动性、创造性和刻苦钻研精神。

(2)严格遵守考勤纪律。

(3)毕业论文要求条理清晰、逻辑性强、内容翔实,具一定的理论深度,符合科技文写作规范。

4、主要参考文献(1)《可编程控制器技术》.齐蓉、肖维荣主编.电子工业出版社.(2)《PLC应用实例与程序解说》.张公源主编.电子工业出版社.(3)《电气控制与PLC技术应用》.刘晓春主编.电子工业出版社.(4)《PLC应用开发》.高钦和编著.人民邮电出版社.5、进度安排设计(论文)各阶段任务起止日期1 收集相关的文献资料、课题调研。

1周2 了解电镀专用行车在工业生产中的应用。

2周3 软硬件需求分析。

2周4 电镀专用行车控制系统的软硬件研究。

4周5 修改并完善毕业论文,答辩。

1.5周10.5周注:此表一式三份,学院、指导教师、学生各一份摘要利用可编程序控制器对某电镀行车的工作过程进行控制的方法,简化了控制系统的接线,克服了电磁继电器动作时间长、触点抖动的缺点,提高了系统的可靠性和灵活性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

辽宁工业大学电气控制与PLC 课程设计(论文)题目:电镀行车的PLC控制院(系):电气工程学院专业班级:学号:学生姓名:指导教师:起止时间:摘要本文以电镀自动生产线控制系统设计为研究对象,以其电镀专用行车为控制对象,对其电镀的工艺要求和控制要求进行了分析,采用理论研究的方法,设计了一套基于PLC的电镀车间专用行车自动控制系统。

本系统选用三菱FX2N-64MR-001型号的PLC来进行控制,通过PLC输出信号接触器的触点动作,来控制三台异步电动机的运行,从而实现对行车的水平运动和吊钩的垂直运动的控制,考虑到电镀、上升、下降等运动时行车和吊钩需要准确停位。

在程序设计时为了便于对设备进行调整和检修,设计了手动程序以实现对行车和吊钩的点动控制,对于自动控制程序的设计,其工作过程是典型的顺序控制,采用步进指令能很好的实现对其控制。

通过软件仿真可以看出所设计的控制系统很好的实现了电镀的工艺要求和控制要求,可以方便完成自动和手动之间的切换,体现出PLC控制系统具有调试方便、适应性强的优点。

关键字:电镀行车;可编程控制器;梯形图ABSTRACTThe electroplating automatic production line to control system design to study, with its specialized operations to control traffic. the electroplating technology and control of the claim was analysed and the theory of the research methods, design a web based on the plc electroplated impression of the special traffic control system; The system for mitsubishi fx2n - 64mr -001 kind of the plc to control, the output signal of the plc contacts with some action to control motor three asynchronous operation, the level of the motion and the hook vertical motions of the operations, rising and falling, the motion and the hook to the right stop. in programming, to facilitate the adjustment of equipment and design a manual procedures for the implementation and hook at the control, the automatic control of the design, it is typical of the order of control and use the step into the instructions to the very good with the controls. Through software simulations can see that the system of the electroplating technology and control, you can easily finish automatic and manual switch between that of the plc control system for the adaptable.Key words:the electroplating ;programmable logic control;terraced figure目录1 绪论 (3)1.1电镀生产线简介 (3)1.2 电镀车间行车专用PLC控制系统设计内容 (3)1.2.1 设备基本情况 (3)1.2.2 拖动系统 (4)1.3 电镀车间行车专用PLC控制系统设计要求 (4)1.4 可编程控制器简述 (4)2 控制系统总体方案及系统硬件设计 (5)2.1 电镀车间专用行车PLC控制系统方案选择 (5)2.1.1 拖动方案 (5)2.1.2 槽位选择方案 (5)2.1.3 信号检测装置选择 (5)2.1.4 指示显示方案 (5)2.2 电镀车间专用行车PLC控制系统主电路 (5)2.3 保护方案选择 (6)2.4 抗电源干扰措施 (6)2.5 控制系统的接地设计 (6)3 控制系统软件设计 (8)3.1 控制系统动作流程框图 (8)3.2 系统控制流程图 (8)3.3 PLC选型 (9)3.4 I/O点分配 (10)4 测试调试 (13)5 参考文献 (15)致谢 (16)附录1 绪论1.1 电镀生产线简介随着我国国民经济的迅速发展,电镀与精饰的新技术,新工艺不断涌现。

电镀生产线实现的是一个复杂的工艺生产过程,需要控制电镀时间,电镀电流,电压,溶液浓度,温度,相关的周边设备控制及生产过程自动化。

电动行车是现代化工厂中用于物料输送的重要设备,传统的控制方式下,大都采用人工操纵的半自动控制方式。

在许多场合,为了提高工作效率、促进生产自动化和减轻劳动效率,往往需要实现电动行车的自动化控制。

实现自动化控制,可以使行车能够按照预定顺序和控制要求,自动完成一系列的工作。

1.2电镀车间行车专用PLC控制系统设计内容1.2.1设备基本情况该电镀自动线是某厂电镀车间为提高工效、促进生产自动化和减轻劳动强度而提出制造的一台专用半自动起吊设备。

采用远距离控制,起吊重量在500千克以下,起吊物品是待进行电镀及表面处理的各种产品零件。

其结构及工艺流程如图1所示。

图1 电镀自动线示意图电镀自动线机械结构与普通小型行车结构类似,由小车、大车和吊物提升机构组成。

工作时,除具有自动控制的大车移动(前/后)与小车(提升吊物用)上/下运动外,还有调整吊篮位置的小车左右运动。

其工作过程为:在电镀自动线的一侧,工人将待加工零件装入吊篮,并发出信号,提升机构便提升并自动逐段前进,按工艺要求在需要停留的槽位停止,并自动下降,停留一定时间后自动提升,如此完成电镀工艺规定的每一道工序,直至自动线的末端自动返回原位,卸下处理好的零件,重新发出信号进入下一加工循环。

对于不同零件,其镀层要求和工艺过程是不相同的,则自动线上镀槽的数量也不相同,该控制系统能对不同工艺过程(如镀锌、镀铬、镀镍镉)有程序预选和修改能力。

该自动线有5个电镀槽,各槽停留时间由用户根据工艺要求进行整定。

1.2.2 拖动系统专用行车的小车、大车和升降运动均采用三相交流异步电动机(Y802-4,0.75kW、2A、1390r/min、380V)分别拖动,并采用一级机械减速。

1.3电镀车间行车专用PLC控制系统设计要求(1)控制装置具有程序预选功能(按电镀工艺确定需要停留工位),一旦程序选定,除上、下装卸零件,整个电镀工艺应能自动进行。

(2)前后运动和升降运动要求准确停位,前后、左右、升降运动之间有联锁作用。

(3)采用远距离控制,整机电源及各种动作要有相应指示。

(4)应有极限位置保护和其它必要的电气保护措施。

1.4 可编程控制器简述PLC是微机技术与传统的继电接触控制技术相结合的产物,它克服了继电接触控制系统中的机械触点的接线复杂、可靠性低、功耗高、灵活性差的缺点,充分利用了微处理器的优点,它采用了一套以继电器梯形图为基础的简单指令形式,使用户程序编制形象、直观、方便易学。

用可编程序控制器实施控制,其实质是按一定算法进行输入输出变换,并将这个变换予以物理实现,应用于工业现场。

它具有可靠性高,抗干扰能力强,功能完善,适用性强,易学易用,系统的设计、建造工作量小,维护方便,容易改造;体积小,重量轻,能耗低等特。

2 控制系统总体方案及系统硬件设计2.1 电镀车间专用行车PLC控制系统方案选择2.1.1 拖动方案为实现不同的槽位的精准位置停车,设计采用自带刹车的电机。

这既节省了左右制动接触器,也减少了能耗制动的能量,使用接近开关代替行程开关,以获得更多的反应时间,然后在程序中使用一定的延时,保证行车的精准位置停车,并且使挂件不会因为运动的惯性,出现撞击事故。

在平移过程中上下行的电机采用抱闸制动(失电保持型),以防止吊篮因为自重下滑导致事故。

2.1.2 槽位选择方案在启动电机以前要通过旋动开关选择不同的槽位,因设计的行车是上料点和下料点分开,故不需考虑行车在中途返回。

通过程序的设计就可以实现行车在不同的槽位上停车并进行电镀的设计要求。

2.1.3 信号检测装置选择在每一个槽位之前设置接近开关,相对行程开关能使停车更精准,在左右平移上限位置也设置接近开关,给行车充分的反应时间实现前后限位保护。

每个槽位电镀都做了上下限的行程开关,方便控制电镀过程的电机动作。

由于上下动作的速度较慢,为了减少输入点和开关数量以及成本,没有添加上下限保护开关。

2.1.4 指示显示方案在不同的槽位前面设置到位提示,在原点和下料点处、及电机前进运行时设置指示灯,以保证控制人员通过指示灯清晰了解行车的运行状况。

2.2 电镀车间专用行车PLC控制系统主电路如图2,控制系统采用3台三相交流异步电动机(Y802-4,0.75kW、2A、1390r/min、380V),M1用于驱动行车的前进后退,M2用于控制上升下降, M3用于点动调整行车左右位置,并由接触器 KM1 KM2 KM3 KM4 KM5 KM6分别控制其正反转。

隔离开关 QS作为电源控制, 由熔断器FU1实现短路保护,由热继电器FR1、FR2、FR3实现过载保护。

取U、W两相电流,经整流滤波后产生36V直流电,为能耗制动提供直流电源。

图2 电镀车间专用行车PLC控制系统主电路2.3 保护方案选择如图2,在主电路以及整流滤波电路中装设熔断器保护,并给每一台电动机装设热继电器,防止电机过载过热。

2.4 抗电源干扰措施(1)可以使用隔离变压器来抑制电网中的干扰信号,为了改善隔离变压器的抗干扰效果,应注意两点:第一,屏蔽层要良好接地;第二,次级连接线应用双绞线,以减少电源线间干扰。

(2)滤波器有较好的抗电网干扰的作用,但是要选择好滤波器的频率范围常常是困难的,为此,常的方法是既使用滤波器,同时也使用隔离变压器。

2.5 控制系统的接地设计良好的接地可以有效地防止干扰引起的误动作,控制系统的接地一般有图3所示的3种方法。