燃机控制系统讲义

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一节燃气轮机的主控系统

主控系统是指燃气轮机的连续调节系统,单轴燃气轮机控制系统设置了几种自动改变燃气轮机燃料消耗率的主控制系统(见表11—1)和每个系统对应的输出指令——FSR(FUEL STROKE REFERENCE燃料行程基准).此外还设置了手动控制燃料行程基准。

上述6个FSR量进入最小值选择门,选出6个FSR中的最小值作为输出,以此作为该时刻实际执行用的FSR控制信号。因而虽然任何时刻6个系统各自都有输出,但只有一个控制系统的输出进入实际燃料控制系统(见图11一1)。

一、启动控制系统

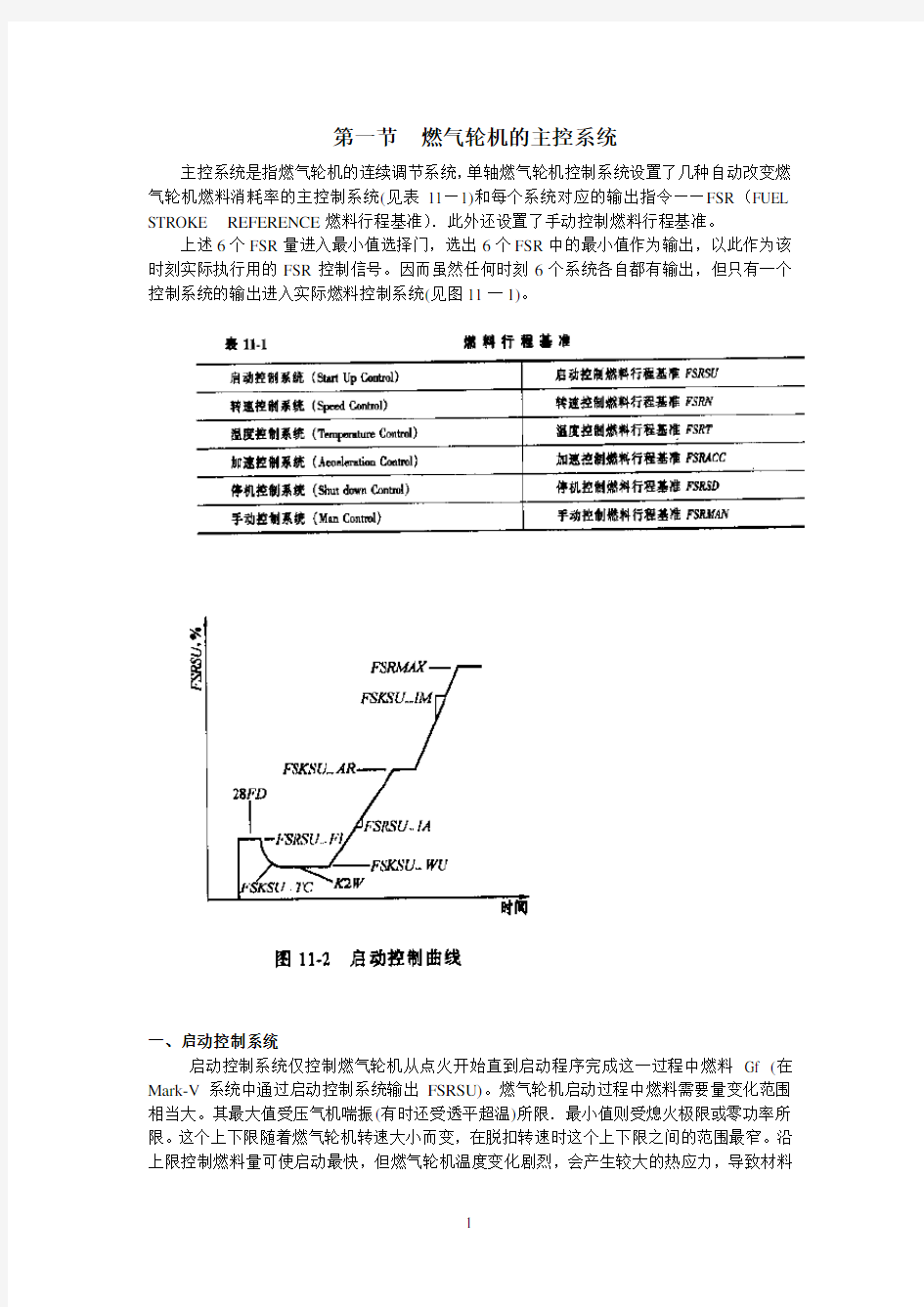

启动控制系统仅控制燃气轮机从点火开始直到启动程序完成这一过程中燃料Gf (在Mark-V系统中通过启动控制系统输出FSRSU)。燃气轮机启动过程中燃料需要量变化范围相当大。其最大值受压气机喘振(有时还受透平超温)所限.最小值则受熄火极限或零功率所限。这个上下限随着燃气轮机转速大小而变,在脱扣转速时这个上下限之间的范围最窄。沿上限控制燃料量可使启动最快,但燃气轮机温度变化剧烈,会产生较大的热应力,导致材料

的热疲劳而缩短使用寿命。

启动控制过程是开环的,根据程序系统来的一组逻辑信号来分段输出预先设置的FSRSU,整个启动控制的过程用图11-2曲线表示。图11-3则给出了FSRSU的控制算法。

当燃气轮机被启动机带到点火转速(约20%n0 L14HM=1)并满足点火条件L83SUFI=1时,受其控制的伪触点闭合,控制常数FSKSU-F1(典型值为22 .0%FSR)和压气机气流温度系数CQTC(通常为0. 9—1.25)相乘通过NOT MAX最终赋给FSRSU,以建立点火FSR值。为了点燃火焰并提供燃烧室之间的联焰,在火花塞打火时,点火FSR相对较大。

当下列条件之一满足时,就算作点火成功:①至少两个火焰检测器检测到火焰并超过2s; ②所有4个火焰检测器均检测到火焰。

如果点火成功,控制系统给出L83SUWU=1, L83SU-F1=0。允许FSKSU-WU (典型值为10.9%FSR/s)赋给FSRSU,以建立暖机FSR值。FSR水平的降低是为了减少转子的热应力。在从点火FSR到暖机FSR的转变过程中.用了一个一阶滤波器,使得过渡过程变得缓和,该滤波器时间常数为FSKSU—TC(典型值1s)。燃气轮机暖机过程中FSRSU值保持不变,转速则在逐渐上升,实际燃料流量Gf也随之缓慢增加,使处于冷态的燃气气透平逐渐被加热。一般暖机持续60s结束,由启动程序给出暖机完成逻辑,即L2WX=1。

暖机完成后,程序启动加速逻辑L83SUAR=1。受其控制的4个伪触点动作,使FSKSU —IA控制常数[典型值为0.05%FSR(s)]作为斜升速率进入积分器的输入端,使得FSRSU 输出在暖机值的基础上逐渐增加。随着燃油量的增加.燃气轮机转速逐步升高。控制常数FSKSU一AR(典型值为24。8%)规定了FSRSU积分斜升的上限值。一但达到该值.图中上部比较器条件成立,使RISING置1,受控触点动作切断积分器的输入。FSKSU-AR的常数值通过NOT MAX直接送人下部作为FSRSU输出。在合闸后L83SUMX置1,又通过积分器输入斜升速率FSKSU-IM(典型值为5%FSR/S).使FSRSU继续上升。一直斜升到控制常数FSRMAX给定的最大FSR值作为FSRSU输出。至此启动控制系统自动退出。

逻辑控制算法(未列出)保证L83SUFI、L83SUWU、L83SUAR和L83SUMX在任何时刻都仅有一项可能为“真”.以此保证了有序的输出和对FSRSU的控制。而且FSRSU输出的变化必须在主保护允许逻辑L4为“真”的条件下才能实现.否则上述所有控制信号为零,FSRSU将直接被箝位于零。

二、转速控制系统

转速控制是燃气轮机最基本的控制系统,Mark-V系统有“有差控制”(Droop Speed)与无差控制”(Isoch speed)两种控制方式。当发电机并网运行时应选用“有差”控制方式。当发电机单机运行时可选用“无差”控制方式。这里仅介绍“有差”控制。

有差转速控制简图见图11_4。有差转速控制算法根据要求的转速基准信号(Speed reference)TNR与实际转速TNH之差,正比例地改变FSR,实现

FSRN—FSRNo=(TNR—TNH)×K Droop(11-1)

式中FSRN——有差转速控制的输出FSR;

FSRN0——燃气轮机在额定转速下空载的FSR值(在这里作为控制常数存人存储单元);

图11-4有差转速控制系统原理图

K Droop——决定有差转速控制不等率的控制常数

(调峰的燃气轮机δ一般取4%)。

式(11-1)用曲线来表示就是有差转速调节静态特性。当FSRN=FSRN0时,由式(11.1)可知,此时TNH=TNR,即转速基准TNR正好就是空载时的转速TNH。当FSRN由FSKN。值变到额定负荷值FSRNB时,转速的变化是额定负荷下的(TNR—TNH),它正好就是有差转速控制的不等率δ。所以有

δ=(FSRNB—FSRN0)/K Droop

转速基准TNR信号增减时,静态特性线作上下平移。若机组尚未并网。则轮机转速

TNH随之变动(此时TNH=TNR)。若机组已经并网.则TNR变化只改变轮机出力:TNR升.出力就增加;TNR降。出力就减小。所以TNR又称为转速负荷基准。

图11—4(b)表示控制转速基准TNR的变化.TNR由中间值选择输出。TNR的最大值限制是107%。这保证若δ=4%,即使电网频率高达103%时,机组仍能带满负荷。若机组要做超速试验,则把此上限改为113%·,以便在空载时燃气轮机可以把转速升高到这个数值。

TNR的最小值限制由逻辑信号来确定。若L83TNROP=l,则STARTUP(启停值60%)进人中间值选择,作为TNR的下限,这时转速控制就有可能在60%n0起介入启动控制。运行状态L83TNROP=0,此时OPERATING(运行值95%)输人中间值选择作为TNR的下限,95%的下限可以保证即使电网频率低到95%,仍能通过TNR把轮机负荷降到零。

通常就是图11—4(b)中间的输入通过中间值选择器成为输出的TNR。图中z-1与加法器组成数字积分器,.L83JDn给出积分速率(L83JDn:n=0,l,2,…,5,相应于不同的速率),L70R和L70L决定积分的方向。L70R=1、L70 L=0时,积分升高TNR(升转速/负荷);反之积分降低TNR(降转速/负荷);L70R与L70L都为“假”时。积分中止,TNR保持不变。

当燃气轮机启动程序完成以后,逻辑量L83TRESI=1,则切除积分器,将预置控制的常数PRESET=100. 3%赋给TNR,以备同期并网。一经并网L83TRESI=0.而TNR则停留在100 .3%(略带负荷,以免电网频率波动造成发电机逆功率)。以后就可以通过升(或降)TNR 来增(或减)机组出力。当发电机断路器跳闸时,则L83TRESI置“1”.TNR复位到100. 3%,为下次并网作准备。

三、加速控制系统

加速控制系统将转子实际转速信号TNH对时间求导,计算出转子角加速度TNHA,若角加速度实测值超过了给定值TNHAR,则减小加速控制FSR值FSRACC,以减小角加速度,直到该值不大于给定值为止。若角加速度值小于给定值,则不断增大FSRACC,迫使加速控制系统自动退出控制。角加速度为正值时就是转速增加的动态过程。加速控制系统仅限制转速增加的动态过程的加速度,对稳态(静态)不起作用,对减速过程也不起作用。由此可见加速控制系统其实质是角加速度限制系统。加速控制系统主要在两种加速过程发挥作用。

(1)在燃气轮机突然甩去负荷后帮助抑制动态超速。燃气轮机甩去负荷后的过渡过程中,初期转速还未上升多少,FSRN下降也不多,但此时加速度却很大,使FSRACC降得很小,其介人主控系统后就能在此期间快速地降低FSR,减小转子动态超速。

(2)在启动过程中限制轮机的加速率,以减小热部件的热冲击。前已阐明,启动过程中,暖机完成以后,启动控制系统输出FSRSU,在暖机值FSKSUWU (10. 9%FSR)的基础上以FSKSUIA(0.5%FSR/s)的速率斜升到FSKSUAR(24 .8%FSR)。然后以更高的速率FSKSUIM(5%FSR/s)继续斜升。而转速控制系统在启动过程中以TNKRl- 0(9%TNH/min)的速率斜升TNR(直到TNH到达95%)。转速控制系统输出FSRN为

FSRN=(TNR—TNH)×FSKRN2+FSKRN l

式中FSKRNl——轮机全速空载FSR值(典型值=14 .7%FSR)。

若TNH完全跟上TNR的变化,则FSRN=FSKRNl。实际由于转子的惯性。TNH总是滞后于TNR.因此启动过程中TNH总是大于FSKRN1。

在到达运行转速(95%n0)附近,由FSRSU或FSRN经最小值选择后的FSR可能超过FSRN1不少,因此温度将比空载值高不少,也具有较大的加速度。而到达运行转速.TNR 启动斜升立即停止。FSR回到全速空载值,温度相应下降。此温度变化较剧烈,将造成热冲击。加入加速度控制则通过限制加速度延缓到达运行转速前的加速过程,间接地抑制了这个