汽车刹车片的粘接工艺研究

汽车制动蹄铁清洗_浸胶_粘结生产线的研制

汽车制动蹄铁清洗、浸胶、粘结生产线的研制吉林大学机电设备研究所魏广华邓石桥田勇杨荣学【摘要】本文对汽车制动蹄铁表面处理、清洗、浸胶和总成粘结进行了讨论,并重点介绍了本所研制的蹄铁超声波清洗、浸胶、制动蹄总成粘结生产线的工作原理。

对该生产线的结构、技术参数和生产工艺等问题作了描述。

关键词:蹄铁清洗浸胶粘结1.概述:蹄铁焊接成形后还不能直接使用。

蹄铁在冲裁和焊接时其表面会粘上油垢等杂质,需要先进行清洗并浸胶保护后,才允许与磨擦片进行粘接。

针对该问题,我们研制了具有蹄铁清洗、浸胶、制动蹄总成粘结和固化功能的专用设备,即JF585Y型超声波清洗、浸胶、粘结生产线。

2.用途与特点:2.1用途:该机是对汽车制动蹄铁表面进行超声波清洗、浸胶、粘接和固化而设计的专用设备,同时,可用于各种复杂形状金属和非金属件的清洗。

主要清洗油垢.浮灰及加工后残留工件表面上的杂质。

2.2特点:采用悬挂链输送工件,超声波清洗;浸入式挂胶。

电热风干燥;拱形隧道式加热固化,连续工作方式。

工件输送速度可调,适应性宽。

清洗液温度、烘干温度可根据工作需要任意设置,且自动控温。

3.生产线的工艺条件及工作原理3.1工艺条件a.超声波清洗超声波清洗的机理主要是在清洗液中引入了超声振动,使清洗液产生空化作用,由空化作用产生强大的机械力将蹄铁上所粘附的杂质,油垢等剥落。

同时超声振动加强和加速了清洗液的乳化和增溶,促使杂质、油垢容易脱落。

使用超声波清洗需选用合适的清洗液。

清洗蹄铁,使用CFC-113共沸混合物和含氯有机溶剂构成的三氯乙烷最合适。

由于超声波的空化作用效果与液体温度有关,这种清洗液的工作温度在65 75 ℃时效果最好。

超声波清洗的效率和质量与超声波清洗时间有关,具体清洗时间要看工件形状和表面质量来确定。

b.浸胶蹄铁经过清洗、烘干后,即进行整体浸胶处理。

浸胶处理的作用除了为后续粘结工序提供胶粘剂外,还起到蹄铁表面的保护作用。

胶粘剂的选择很重要。

制动摩擦片锈粘着研究与优化

制动摩擦片锈粘着研究与优化本文介绍了整车锈粘着问题的影响和发生机理,并对摩擦片表面烧蚀层对锈粘接的影响进行了分析,提出了一种从烧蚀层方面改善锈粘接问题的方法。

标签:摩擦片;锈粘着;烧蚀层0 引言随着汽车工业的不断发展越来越多的车型因为操作的方便性和功能的增加,后制动钳开始应用电子制动钳,随着电子驻车卡钳的应用和普及,也带来了相应的问题。

因为电子卡钳代替人的操作进行车辆的驻车,驻车力相对普通集成式驻车制动钳而言,驻车的加紧力增大很多,进一步增加重了摩擦片与制动盘锈粘着问题的发生,车辆长期驻车后难以脱开,产生脱开时“嘭”的异响。

1 锈粘着原理锈粘着现象,即是因为生锈导致摩擦片和制动盘发生粘连不容易脱开的现象,严重时伴随“嘭”的噪声,并可能存在摩擦材料脱落问题,锈粘接的发生机理为氧化还原反应。

阴极:(1)4e-+O2+2H2O→4OH (2)2e-+H+→H2(gas)阳极:(3)Fe→Fe2++2e- (Concentration Cell’)(*4)Fe→Fe3++3e-(*Galvanic CastIron)产品产生锈蚀后,锈蚀渗透到摩擦片内部空隙中,导致锈粘着产生。

2 实例分析原理可以看出,锈粘接的改善思路可以通过调整对偶件的材质进行,但调整摩擦片或制动盘的材质,带来的隐患较多,包括噪声、振动、制动性能都会产生影响,那是否有一种方式既简单又能一定程度上改善锈粘接现象呢?首先了解一个概念,锈粘着分离力,即发生锈粘着现象后使制动盘和摩擦片沿摩擦片所在圆周的切线方向使其脱开滑动的力,影响锈粘着分离力的因素如图3。

对某车型反馈的锈粘接问题进行确认,对摩擦片的pH值及表层结构形貌进行检测,结果显示摩擦片pH值处于比较好的范围内,但烧蚀层形貌存在较多的松散气孔,气孔导致锈蚀后生成的Fe3O4扩散到烧蚀后形成的气孔中,对比确认烧蚀较轻微的摩擦片表面,气孔量明显较少,我们猜测气孔较少的摩擦片锈粘着分离力会较小,并进行了验证,分别将两种状态的摩擦片用同一个制动盘在同样的环境下进行锈粘着力测试,结果显示无烧蚀层的摩擦片锈粘着分离力要小很多。

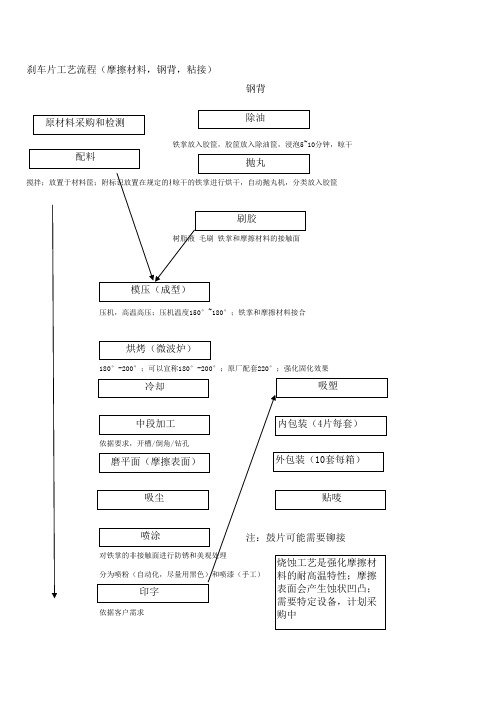

刹车片工艺流程

钢背

原材料采购和检测

除油

配料

铁掌放入胶筐,胶筐放入除油筐,浸泡5~10分钟,晾干

抛丸

搅拌;放置于材料筐;附标识放置在规定的材晾料干堆的放铁区掌进行烘干,自动抛丸机,分类放入胶筐

刷胶

树脂液 毛刷 铁掌和摩擦材料的接触面

模压(成型)

压机,高温高压;压机温度150°~180°;铁掌和摩擦材料接合

烘烤(微波炉)

180°-200°;可以宣称180°-200°;原厂配套220°;强化固化效果

冷却

吸塑

中段加工

依据要求,开槽/倒角/钻孔

磨平面(摩擦表面)

内包装(4片每套) 外包装(10套每箱)对铁掌的非接触面进行防锈和美观处理 分为喷粉(自动化,尽量用黑色)和喷漆(手工)

印字

依据客户需求

烧蚀工艺是强化摩擦材 料的耐高温特性;摩擦 表面会产生蚀状凹凸; 需要特定设备,计划采 购中

汽车刹车片制作工艺

汽车刹车片制作工艺一、引言汽车刹车片是汽车制动系统中关键的安全部件,其性能直接影响到车辆的制动效果和驾驶安全。

因此,对于刹车片的制作工艺要求非常严格,需要保证其具有良好的摩擦性能、耐磨损性能、热稳定性以及较低的噪音等特性。

本文将详细介绍汽车刹车片的制作工艺,包括材料选择、制作流程以及生产技术要求。

二、材料选择汽车刹车片的主要材料包括摩擦材料、粘结材料和增强纤维等。

其中,摩擦材料是刹车片的核心部分,直接决定着刹车片的性能,如制动摩擦系数、耐磨性等。

常见的摩擦材料有石棉、半金属、陶瓷和少量的非金属合成物等。

粘结材料则起到将摩擦材料粘结成一个整体的作用,常用的粘结剂有树脂、橡胶等。

增强纤维则是用于提高材料的力学性能和稳定性,常用的是玻璃纤维和芳纶纤维。

在选择材料时,需要考虑摩擦系数、耐热性、耐磨性、环保性以及成本等因素。

同时,还需要根据不同的使用环境和工况选择适合的材料。

例如,对于长期高温或高湿度的环境,需要选择具有良好耐热性和耐腐蚀性的材料;对于需要频繁制动的工况,需要选择耐磨性较好的材料。

三、制作流程汽车刹车片的制作流程包括以下几个步骤:1.配料与混合配料是刹车片制作的第一步,也是非常关键的一步。

配料时需要按照配方将各种原材料按照一定的比例混合在一起,并充分搅拌均匀。

这一步的目的是确保所有原材料的均匀分布,以保证最终产品的性能稳定。

2.热压成型热压成型是将混合好的原材料放入模具中,通过加热和加压的方式使其成型。

这一步是通过物理手段将材料固定成需要的形状和大小,是刹车片制造过程中最为重要的一步。

在这个过程中,温度和压力的控制非常关键,它们会影响到材料的流动性和成型效果。

3.固化与冷却在热压成型后,刹车片还需要经过一段时间的固化与冷却过程。

这个过程是为了让材料充分稳定,并确保其在后续加工和使用过程中不会发生变形或开裂等问题。

这一步是成型过程中的必要步骤,对于保证产品性能非常重要。

4.切割与磨削加工固化冷却后,需要对刹车片进行切割和磨削加工,以去除多余的边角料和不平整的部分,使刹车片的外形更加规整和美观。

刹车皮固定方法

刹车皮固定方法导言:刹车皮是汽车刹车系统中的重要部件,它通过与刹车盘或刹车鼓接触产生摩擦力,从而减速或停车。

为了确保刹车皮的正常工作,需要正确固定刹车皮。

本文将介绍几种常见的刹车皮固定方法。

一、胶粘固定法胶粘固定法是一种常见的刹车皮固定方法。

在这种方法中,首先需要将刹车皮正确安装到刹车卡钳或刹车鼓上。

然后,通过使用特殊的胶粘剂将刹车皮牢固地固定在刹车卡钳或刹车鼓上。

胶粘剂应选择适合于汽车刹车系统的高温胶粘剂,确保在高温条件下也能保持刹车皮的固定性。

在使用胶粘剂固定刹车皮时,应确保胶粘剂均匀涂抹在刹车皮和刹车卡钳或刹车鼓的接触面上,避免出现空隙或不均匀的固定。

二、螺栓固定法螺栓固定法是另一种常用的刹车皮固定方法。

在这种方法中,刹车皮通常具有预先钻好的孔,用于安装螺栓。

首先,将刹车皮正确安装到刹车卡钳或刹车鼓上。

然后,将螺栓穿过刹车皮的孔,并使用适当的螺母紧固。

螺栓的选择应根据刹车皮和刹车卡钳或刹车鼓的尺寸和材料来确定,确保螺栓紧固力度适中,既能固定刹车皮,又不会造成过度紧固导致损坏。

三、弹性夹紧法弹性夹紧法是一种简单且有效的刹车皮固定方法。

在这种方法中,刹车皮的固定是通过刹车卡钳或刹车鼓的设计来实现的。

这些部件通常具有特殊的弹性结构,可以夹紧刹车皮并保持其固定。

在使用弹性夹紧法固定刹车皮时,应确保刹车卡钳或刹车鼓的弹性结构处于正常工作状态,没有松动或损坏。

另外,定期检查和维护刹车卡钳或刹车鼓的弹性结构也是保证刹车皮固定性的重要措施。

四、焊接固定法焊接固定法是一种常用于刹车鼓的固定方法。

在这种方法中,刹车鼓通常具有特殊的焊接结构,可以将刹车皮牢固地焊接在刹车鼓上。

焊接固定法可以确保刹车皮在高温和高压力下不松动,并提供更好的刹车效果。

然而,焊接固定法需要专业技术和设备,不适用于所有类型的刹车系统。

结语:刹车皮的固定方法多种多样,可以根据实际情况选择合适的固定方法。

无论使用何种固定方法,都需要确保刹车皮牢固地固定在刹车卡钳或刹车鼓上,以确保刹车系统的安全和正常工作。

刹车片生产工艺

刹车片生产工艺刹车片是轿车和货车中非常重要的零部件之一,它的质量和性能直接关系着整个车辆的安全性。

因此,刹车片的生产工艺非常重要。

下面我将为大家介绍一下刹车片的生产工艺。

首先是材料的选择。

刹车片通常采用的材料是含有高碳钢、玻璃纤维或者铜等成分的有机、无机复合材料。

这些材料具有良好的制动性能、耐磨损性和耐高温性能,能够满足刹车片的生产要求。

然后是材料的制备。

首先,将高碳钢或铜材料切割成合适尺寸的板材,接着根据需要,在板材上涂布一层厚度均匀的材料,如有机树脂和聚合物混合物。

然后将涂布后的材料进行热压,使得整个材料均匀结合在一起。

接下来是切割成型。

通过模具,将已制备好的材料切割成相应的形状和尺寸。

切割的工序需要精确控制,以确保刹车片的形状和尺寸的准确性。

然后是表面处理。

在切割成形后,刹车片还需要经过一系列的表面处理工序。

首先是机械抛光,通过抛光机对刹车片表面进行打磨,以去除表面的不平整和毛边。

然后是化学处理,将刹车片浸泡在特定的化学液中,以去除表面的氧化层和杂质。

最后是性能测试和调整。

在刹车片的生产过程中,需要对刹车片的性能进行严格的测试。

通常这些测试包括材料的硬度、密度、抗拉强度和耐磨性等性能的测试。

根据测试结果,如果出现不合格的情况,需要对制作工艺进行调整,以确保刹车片的质量和性能符合要求。

总之,刹车片的生产工艺是一个复杂而严谨的过程。

只有通过科学的工艺流程和严格的质量控制,才能生产出高质量的刹车片。

刹车片的制作工艺的提升与改进,不仅可以提高刹车片的性能和可靠性,也能够提高整个车辆的安全性和舒适性。

研究开发▎陶瓷基刹车片的研制及应用

研究开发▎陶瓷基刹车片的研制及应用摘要笔者介绍了陶瓷基刹车片增强纤维、矿物填料和粘结剂各组分的性能和作用,并叙述了试样的原料配比、试验过程及生产工艺。

清洁环保型高稳定摩擦性能陶瓷基刹车片,不含金属成分,使用寿命长,高温性能稳定,是技术先进的产品。

前言汽车、工程机械的制动刹车片是一种摩擦材料,主要的功能是通过同金属对偶起摩擦作用来吸收动能使车辆安全可靠地工作,它应具有良好的摩擦性能和耐磨损性能,同时具有良好的机械强度和耐热性。

按刹车片材料构成成分分为:石棉(asbestos)刹车片、半金属刹车片、NAO(无石棉有机摩擦材料)刹车片、陶瓷基刹车片。

石棉刹车片现已禁止生产使用;半金属刹车片摩擦后飞逸到空气中的灰尘与金属粉末,对人体、环境都造成危害;NAO刹车片没有良好的耐热性和高温下摩擦系数稳定性;陶瓷基刹车片具有稳定的摩擦系数和较好的热稳定性及良好的耐磨性,不含金属成分,使用寿命是其它刹车片的一倍多,综合性能优越,是清洁环保型产品,将会逐步广泛应用到市场。

1 陶瓷基刹车片的组分陶瓷基刹车片组分主要由增强纤维、矿物填料,摩擦性能调节剂和粘结剂组成,经过生产加工而制成的产品。

其组分配方(质量%)为:增强纤维25~40,填料10~30,粘结基体15~30,摩擦性能调节剂10~20,抗磨润滑剂15~30,弹性增韧剂5~10。

1.1 陶瓷基刹车片中的增强纤维及作用表1 陶瓷纤维性能参数纤维在陶瓷基刹车片中作为增强骨架材料,对刹车片的强度、摩擦性能和耐磨损性起着重要作用。

陶瓷基刹车片常用的增强纤维有硅酸铝纤维、氧化铝纤维、碳纤维、氧化锆纤维,初始多选用硅酸铝纤维和氧化铝纤维,后来研究发现氧化锆纤维比氧化铝纤维和硅酸铝纤维具有更优越的性能,其抗氧化、耐腐蚀、热传导率低,高温性能更好,是较佳的增强纤维材料。

陶瓷基刹车片所用增强纤维是上述纤维按比例优配的混杂纤维,比单一纤维具有更好的增强作用。

几种陶瓷纤维性能参数见表1。

汽车刹车片配方与制造工艺(修)吴杰

汽车刹车片配方与制造工艺在整个汽车工业中,制动(刹车)片是一种举足轻重、不可缺少的零部件,如果缺少它,汽车在公路上的行驶安全将无法保障,况且,该产品既是安全件,又是易损件。

在正常情况下一辆车每年至少要更换一套刹车片。

因此,开发摩擦材料之产品,尤其是在开发研制环保无石棉摩擦材料刹车产品,顺应时代潮流,市场前景十分广阔,经济效益相当可观!刹车片主要材料以各种纤维(石棉复合纤维陶瓷纤维钢纤维铜纤维芳纶纤维等)为基材,以树脂为粘合剂混入有机和无机粉状填料粘合而成。

刹车片的基本质量要求是:耐磨损,摩擦系数大,优良的隔热性能。

按制造材料的不同,刹车片可分为石棉片,半金属片,NAO(无石棉有机物)片三种。

按制动方式不同,刹车片可分为盘式制动片和鼓式制动片两种。

第一代:石棉型刹车片:其成分40%—60%是石棉。

石棉的主要优点是廉价。

其缺点是:A 石棉纤维可导致肺癌。

不符合不符合现代环保要求。

B 石棉导热能力差。

通常反复制动会使热量在刹车片中堆积,刹车片变热后,它的制动性能就会发生改变,要产生同样的摩擦和制动力需要更多的踩刹车次数,这种现象被称为“制动萎缩”第二代:半金属混合物刹车片:主要采用粗糙钢丝绒作为加固纤维和重要的混合物。

半金属片的主要优点是:因其导热性能好而具有较高的制动温度。

其缺点是:A 需要更高的制动压力来完成同样的制动效果。

B 特别是在低温环境中金属含量高对刹车盘磨损大,同时会产生更大的噪音。

C 制动热量被传递到制动钳及其组件上,会加快制动钳、活塞密封圈和回位弹簧老化。

D 处理不当的热量达到一定水平,将会导致制动萎缩和刹车液沸腾。

第三代:无石棉有机物NAO型刹车片:主要是用玻璃纤维、芳纶纤维或其他纤维(碳、陶瓷等)作为加固材料。

NAO片其主要优点是:无论在低温或高温都保持良好的制动效果,减少磨损,降低噪音,延长刹车盘的使用寿命。

代表目前摩擦材料的发展方向。

所有世界著名品牌奔徳士/菲罗多牌刹车片使用的都是第三代NAO无石棉有机材料。

刹车片原材料和制作工艺

刹车片原材料的组成一般分为粘结剂、增强纤维、摩擦性能调节剂、填料四大部份:粘结剂:汽车摩擦材料中一般采用的是热固化型粘结剂,具体应用的有酚醛树脂(主要组成酚醛树脂一丁腈。

质量标准Q/HSY048—94,外观浅黄色至浅棕色黏稠液体250℃≥7,剪切强度/MPa 300℃≥4,室温≥25 320℃≥3,特点及用途适用于汽车等机械的制动器、刹车片的粘接。

施工工艺粘接面除油,打磨或喷砂后,用丙酮或乙酸乙酯擦净,涂两遍胶,晾20min;80℃烘20~40min后合拢,160~170℃固化3h)、三聚氰胺树脂、环氧树脂、硅树脂、聚酰胺树脂等。

应用最广泛的是酚醛树脂及其改性树脂。

改性的目的是改善树脂的高温性能。

增强纤维是摩擦材料也是主要的摩擦组元起增强基的作用,传统材料用的是石棉等矿物纤维,半金属汽车摩擦材料中使用的是钢纤维,同时加入少量铜纤维及其少量矿物纤维。

近年来,增强纤维的种类也越来越多,其中最引人注目的是芳纶(Kevlar)的应用。

有机纤维的加入,可以降低材料的密度、减小其磨损量,但同时也会降低材料的摩擦系数。

为了提高摩擦材料在各温度段的稳定性及其纤维和粘结剂的亲和性能,在实际应用中往往采用多种纤维混合使用。

【刹车片增强纤维实验材料研究:采用腰果油酚醛树脂作为基体,以硫酸钙、氟化钠及黑铁作为摩擦性能调节剂。

采用经过表面处理的硅灰石和海泡石代替石棉作为增强材料。

其中硅灰石分为粗(粒度为0.044mm,颗粒长径比L:D>15)和细(粒度为0.018mm.L:D>12)两种;海泡石也分为粗(粒度为0.280密码,L:D>50)和细(粒度为0.044mm,L:D>40)两种。

试样基本配方为:基体材料20%,增强材料60%,其他填料20%,根据试验配方,在保持基本材料和填料比例不变的条件下,使用不同增强材料制备做试样。

在就基体材料和调节剂不变时,采用1:6(质量分数)的硬脂酸改性细粒(0.018mm,L:D>12)针状硅灰石和硬脂酸改性粗粒(0.28mm,L:D>50)纤维状海泡石作为复合增强体所制备的刹车片的综合性能最佳。

汽车刹车片工艺流程

汽车刹车片工艺流程

步骤

工艺流程

注意事项

1

原材料准备

- 选择高性能的钢材作为金属基材

- 准备摩擦材料材进行切割和车削加工

- 冲压和冲孔,形成孔洞和凹槽

3

摩擦材料制备

- 筛选和混合摩擦粉末

- 逐步加入粘接剂并混合均匀

- 使用混合研磨机进行细磨

4

压制成型

- 将金属基材和摩擦材料放入模具中

- 使用压力机进行压制,形成刹车片

5

烧结处理

- 将压制好的刹车片放入烧结炉中

- 进行高温处理,使材料更加致密和坚固

6

表面处理

- 对烧结后的刹车片进行打磨、喷涂等处理

- 提高刹车片的耐磨性和摩擦性能

7

质量检测

- 对刹车片的外观、尺寸、力学性能、摩擦性能等进行检测

- 确保每件刹车片都符合标准

8

包装入库

- 将合格的刹车片进行包装

探讨汽车刹车片的制作与质量控制研究

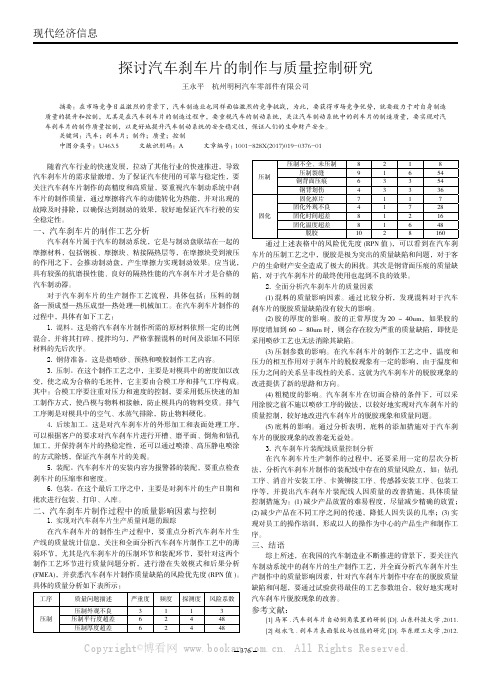

现代经济信息376探讨汽车刹车片的制作与质量控制研究王永平 杭州明柯汽车零部件有限公司摘要:在市场竞争日益激烈的背景下,汽车制造业也同样面临激烈的竞争挑战,为此,要获得市场竞争优势,就要致力于对自身制造质量的提升和控制,尤其是在汽车刹车片的制造过程中,要重视汽车的制动系统,关注汽车制动系统中的刹车片的制造质量,要实现对汽车刹车片的制作质量控制,以更好地提升汽车制动系统的安全稳定性,保证人们的生命财产安全。

关键词:汽车;刹车片;制作;质量;控制中图分类号:U463.5 文献识别码:A 文章编号:1001-828X(2017)019-0376-01随着汽车行业的快速发展,拉动了其他行业的快速推进,导致汽车刹车片的需求量激增,为了保证汽车使用的可靠与稳定性,要关注汽车刹车片制作的高精度和高质量,要重视汽车制动系统中刹车片的制作质量,通过摩擦将汽车的动能转化为热能,并对出现的故障及时排除,以确保达到制动的效果,较好地保证汽车行驶的安全稳定性。

一、汽车刹车片的制作工艺分析汽车刹车片属于汽车的制动系统,它是与制动盘联结在一起的摩擦材料,包括钢板、摩擦块、粘接隔热层等,在摩擦块受到液压的作用之下,会推动制动盘,产生摩擦力实现制动效果。

应当说,具有较强的抗磨损性能、良好的隔热性能的汽车刹车片才是合格的汽车制动器。

对于汽车刹车片的生产制作工艺流程,具体包括:压料的制备—预成型—热压成型—热处理—机械加工。

在汽车刹车片制作的过程中,具体有如下工艺:1.混料。

这是将汽车刹车片制作所需的原材料依照一定的比例混合,并将其打碎、搅拌均匀,严格掌握混料的时间及添加不同原材料的先后次序。

2.钢背准备。

这是指喷砂、预热和喷胶制作工艺内容。

3.压制。

在这个制作工艺之中,主要是对模具中的密度加以改变,使之成为合格的毛坯件,它主要由合模工序和排气工序构成。

其中:合模工序要注重对压力和速度的控制,要采用低压快速的加工制作方式,使凸模与物料相接触,防止模具内的物料变质。

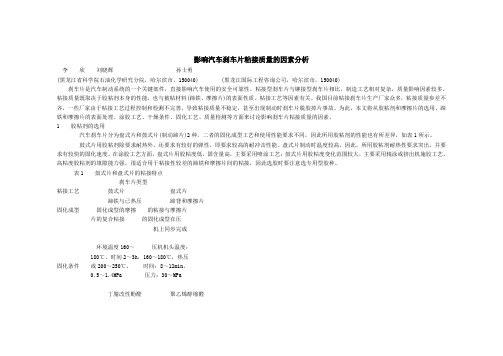

影响汽车刹车片粘接质量的因素分析

影响汽车刹车片粘接质量的因素分析李欣刘晓辉孙士勇(黑龙江省科学院石油化学研究分院,哈尔滨市,150040) (黑龙江国际工程咨询公司,哈尔滨市,150040)刹车片是汽车制动系统的一个关键部件,直接影响汽车使用的安全可靠性。

粘接型刹车片与铆接型刹车片相比,制造工艺相对复杂,质量影响因素较多。

粘接质量既取决于胶粘剂本身的性能,也与被粘材料(蹄铁、摩擦片)的表面性质、粘接工艺等因素有关。

我国目前粘接刹车片生产厂家众多,粘接质量参差不齐,一些厂家由于粘接工艺过程控制和检测不完善,导致粘接质量不稳定,甚至出现制动时刹车片脱胶掉片事故。

为此,本文将从胶粘剂和摩擦片的选用、蹄铁和摩擦片的表面处理、涂胶工艺、干燥条件、固化工艺、质量检测等方面来讨论影响刹车片粘接质量的因素。

1 胶粘剂的选用汽车刹车片分为盘式片和鼓式片(制动蹄片)2种,二者的固化成型工艺和使用性能要求不同,因此所用胶粘剂的性能也有所差异,如表1所示。

鼓式片用胶粘剂除要求耐热外,还要求有较好的弹性,即要求较高的耐冲击性能。

盘式片制动时温度较高,因此,所用胶粘剂耐热性要求突出,并要求有较快的固化速度。

在涂胶工艺方面,盘式片用胶粘度低,固含量高,主要采用喷涂工艺;鼓式片用胶粘度变化范围较大,主要采用辊涂或挤出机施胶工艺。

高粘度胶粘剂的填隙能力强,很适合用于粘接性较差的蹄铁和摩擦片间的粘接,因此选胶时要注意选专用型胶种。

表1 鼓式片和盘式片的粘接特点刹车片类型粘接工艺鼓式片盘式片蹄铁与已热压蹄背和摩擦片固化成型固化成型的摩擦的粘接与摩擦片片的复合粘接的固化成型在压机上同步完成环境温度160~压机机头温度:180℃,时间2~3h,160~180℃,热压固化条件或200~250℃,时间:8~12min,0.5~1.4MPa 压力:30~MPa丁腈改性酚醛聚乙烯醇缩醛胶粘剂类型为主,如PL605, 改性酚醛,环氧改Redux80,J-147, 性酚醛为主,如J—147B(高粘度) Redux64,J—147C性能要求耐热、耐冲击耐热要求高涂胶辊涂和挤出机喷涂为主涂胶为主2 摩擦片的选用从摩擦片性能角度考虑,铆接与粘接用摩擦片的要求没有区别;但从粘接质量角度考虑,许多铆接用摩擦片不一定适用于粘接用途。

刹车片铆接机工作原理

刹车片铆接机工作原理

一、刹车片铆接机的原理:

刹车片铆接机是将汽车刹车片和钢片铆接成整体的设备,它的工作原理是:首先将待铆接的刹车片以及钢片放入铆接机,刹车片钢片要求厚度、宽度要相同,放入后将钢片夹紧。

然后将铆接机上的滑动柱调整到目标位置,使铆接部位完全对位,启动电源,气源将活塞升起,将气动油缸上部的活塞压入到下部的活塞,钢片和刹车片通过铆接压力与活塞推动而铆接在一起,其中活塞推动和压力的平衡是实现刹车片铆接的关键。

二、刹车片铆接机的优点:

1、结构简单,操作方便;

2、铆接效率高,适合批量生产;

3、铆接压力和位置的控制精确;

4、安全可靠,铆枪不用更换;

5、铆接质量高,不易拆分,可以重复铆接;

6、维护简单,使用寿命长;

7、节省成本,增加生产效率。

- 1 -。

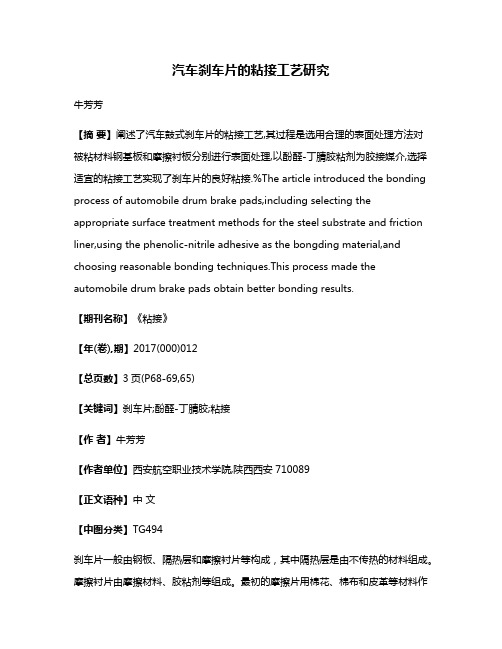

汽车刹车片的粘接工艺研究

汽车刹车片的粘接工艺研究牛芳芳【摘要】阐述了汽车鼓式刹车片的粘接工艺,其过程是选用合理的表面处理方法对被粘材料钢基板和摩擦衬板分别进行表面处理,以酚醛-丁腈胶粘剂为胶接媒介,选择适宜的粘接工艺实现了刹车片的良好粘接.%The article introduced the bonding process of automobile drum brake pads,including selecting the appropriate surface treatment methods for the steel substrate and friction liner,using the phenolic-nitrile adhesive as the bongding material,and choosing reasonable bonding techniques.This process made the automobile drum brake pads obtain better bonding results.【期刊名称】《粘接》【年(卷),期】2017(000)012【总页数】3页(P68-69,65)【关键词】刹车片;酚醛-丁腈胶;粘接【作者】牛芳芳【作者单位】西安航空职业技术学院,陕西西安710089【正文语种】中文【中图分类】TG494刹车片一般由钢板、隔热层和摩擦衬片等构成,其中隔热层是由不传热的材料组成。

摩擦衬片由摩擦材料、胶粘剂等组成。

最初的摩擦片用棉花、棉布和皮革等材料作为基材,随着车辆速度和载重的增加,造成制动温度相应提高,耐热性更优的石棉摩擦材料得到广泛应用。

20世纪70年代,国外开始采用以钢纤维为主要代替材料的半金属材料,20世纪90年代后期以来,欧洲出现了NAO(少金属)摩擦材料。

目前,NAO型摩擦材料已被广泛应用。

2004年开始,汽车工业飞速发展,对制动性能要求越来越高,陶瓷型摩擦材料应运而生。

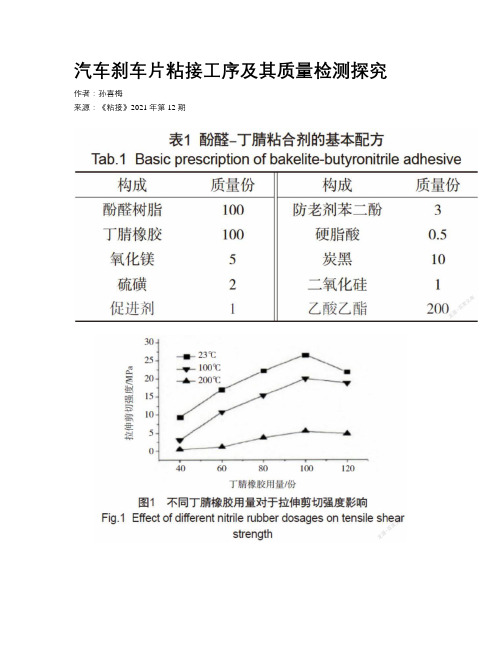

汽车刹车片粘接工序及其质量检测探究

汽车刹车片粘接工序及其质量检测探究作者:***来源:《粘接》2021年第12期摘要:汽车制动系统中的刹车片为重要的部件,所有制动效果都能够利用刹车片展现出来。

刹车片主要包括摩擦层、粘接隔热层、钢板,隔热层包括热的不良传导材料和增强材料,摩擦层包括粘合剂、增强材料。

对汽车刹车片粘接工艺进行分析,使用合理表面处理方法实现被粘接材料钢基板与摩擦衬板的表面处理,并且将酚醛-丁腈胶作为粘接的媒介,使用合适粘接工艺良好粘接刹车片。

关键詞:汽车;刹车片;粘接工序;质量检测中图分类号:U463 文献标识码:A 文章编号:1001-5922(2021)12-0151-04Research on Adhesive Process and Quality Inspection of Automobile Brake PadSun Ximei(Zhengzhou Institute of Science and Technology, Zhengzhou 450000, China)Abstract:The brake pad is an important part in the automobile brake system , and all braking effects can be displayed by using it. Brake pad mainly includes friction layer, adhesive insulation layer and steel plate. The insulation layer includes thermal poor conduction material and reinforcing material, and the friction layer includes adhesive and reinforcing material. The adhesive process of automobile brake pad is analyzed, and the reasonable surface treatment method is used to process the adhesive materials, namely steel base plate and friction liner plate. In addition, bakelite-butyronitrile rubber is used as the adhesive medium. Thus brake pads can be well bonded using a suitable adhesive process.Key words:automobile; brake pad; adhesive process; quality inspection0 引言随着汽车行业的持续发展,提高了汽车刹车片的需求量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收 稿 日期 :2 0 1 7 — 0 7 — 0 7 作者简介 :牛芳芳 ( 1 9 8 5 一 ),女,工学硕士 ,讲师,研究方 向为复合材料成型和胶接 。E - m a i l :n i u f L1 9 9 0 4 9 @ 1 6 3 . c o m 。

1 . 1 铆 接 ห้องสมุดไป่ตู้

明 , 刹 车 片 粘 接 比铆 接 的 抗 剪 切 能 力 大 2 5 倍 多n 。 所 以 目前 刹 车 片 主 要 采 用 粘 接 方 式 。

2 粘 接 工 艺 2 . 1 钢 基 板 的 表 面 处 理 钢基板表面处理包括表面的脱脂除油、 喷 砂 处 理 和 表 面 清 洗 。 脱 脂 可 除 去 钢 基 板 表 面 的 油 污 和 灰 尘 , 保 证 胶 粘 剂 和 钢 板 表 面 充 分 湿 润 , 增 加 粘 接 强 度 。 喷 砂 可 除 去 钢 基 板 表 面 的 焊 渣 、 锈 蚀 及 毛 刺 等 污 物 。 根 据 实 际 经 验 , 脱 脂 要 在 喷 砂 粗 化 前 进 行 , 以 免 油 污 被 打 磨 入 粗 化 沟 纹 内 不 易 清 除 干 净 , 影 响 粘 接效 果 。 2 . 1 . 1 脱 脂 除 油 脱 脂 处 理 要 求把 钢 板 表 面 的 各种 油 脂 、 灰 尘 泥 沙 、 金 属 粉 末 、 手 汗 及 其 在 加 工 过 程 中 所 黏 附 的 油 性 脏 物 彻 底 去 除 。 胶 接 质 量 的 好 坏 完 全 取 决 于 胶 粘 剂 与 钢 基 板 表 面 的 良好 接 触 , 而 保 证 措 施 就 是 必 须 在 胶 接 之 前 将 工 件 表 面 的 各 种 油 脂 、 脏 物 、 锈 和 氧 化 皮 等 异 物 彻 底 去 除 。 如 果 钢 基 板 的 异 物 未 被 彻 底 去 除 干 净 , 异 物 就 会 对 胶 接 起 到 一 种 机 械 屏 障 作 用 , 阻 碍 胶 接 。 钢 基 板 可 以 采 用 三 氯 乙 烯 蒸 气脱 脂处 理 的方法 。 2 . 1 。 2 喷砂 处理 喷 砂 处 理 可 以 除去 钢 板 表 面 的氧 化 皮 、 锈 蚀 、 积 碳 、 焊 渣 及 旧 漆 层 等 污 物 , 以 获 得 粗 糙 度 均 匀 的 表 面 , 其 分 为 干 法 喷 砂 和 湿 法 喷 砂 等 。 本 研 究 采 用 干 法 喷 砂 , 即 利 用 金 属 丸 ( 粒径为2 7 0 ~3 3 5 0 u m)以 一 定 压 力 的 压 缩 空 气 喷 射 …。 为 了 保 证 喷 砂 的 效 果 ,金 属 丸 应 采 用 棱 角 状 或 圆 柱 状 , 另 外 要 保 证 喷 砂 用 金 属 丸 清 洁 干 燥 , 不 被 有 机 物 沾 污 。 喷 砂

了刹 车 片 的 良好 粘 接 。 关 键 词 :刹 车 片 ; 酚 醛 一 丁 腈 胶 ; 粘 接 中 图 分 类 号 :T G4 9 4 文 献 标 识 码 :A 文 章 编 号 :1 0 0 1 — 5 9 2 2( 2 0 1 7)1 2 — 0 0 6 8 — 0 3

刹 车 片 一 般 由 钢 板 、 隔 热 层 和 摩 擦 衬 片 等 构 成 , 其 中 隔 热 层 是 由 不 传 热 的 材 料 组 成 。摩 擦 衬 片 由摩 擦 材 料 、胶 粘 剂 等 组 成 。 最 初 的 摩 擦 片 用 棉 花 、 棉 布 和 皮 革 等 材 料 作 为 基 材 , 随 着 车 辆 速 度 和 载 重 的 增 加 , 造 成 制 动 温 度 相 应 提 高 , 耐 热 性 更 优 的 石 棉 摩 擦 材 料 得 到 广 泛 应 用 。2 o t L L 纪7 0 年 代 , 国 外 开 始 采 用 以 钢 纤 维 为 主 要 代 替 材 料 的 半 金 属 材 料 ,2 0 世 纪9 0 年 代 后 期 以 来 , 欧 洲 出 现 了 N A O( 少 金 属 )摩 擦 材 料 。 目 前 ,N A O 型 摩 擦 材 料 己 被 广 泛 应 用 。2 0 0 4 年 开 始 , 汽 车 工 业 飞 速 发 展 , 对 制 动 性 能 要 求 越 来 越 高 , 陶 瓷 型摩 擦材 料应 运 而生 。 1 汽 车 刹 车 片 的 连 接 方 式

传 统 的 连 接 方 法 是 铆 接 , 摩 擦 衬 片 通 过 铜 或 铝 制 的铆 钉 与钢 基 板 相 连接 。铆 接 后 , 摩 擦 衬 片 和 钢 基 板 之 间 允许 一 定 的 活 动 量 , 但 磨 损 后 易 松 动 , 刹 车 时 噪 声 较 大 , 使 用 寿 命 较 短 , 更 换 频 繁 , 摩 擦 衬 片 得 不 到 充 分 利 用 , 造 成 浪 费 …。 另 外 , 这 种 连 接 方 式 因 为 有 沉 孔 ,所 以强度 较 低 ,使用 寿命 较 短 。 1 . 2 粘 接 粘 接 是 对 钢 基 板 和 摩 擦 衬 片 进 行 合 适 表 面 处 理 后 , 选 用 耐 高 温 、 高 强 度 的 胶 粘 剂 将 摩 擦 衬 片 直 接 粘 接 在 钢 板 上 的 一 种 方 法 。 粘 接 的 刹 车 片 与 铆 接 的 刹 车 片 相 比 , 牢 固 耐 用 , 安 全 性 更 高 。 因 为 没 有 铆 接 产 生 的 沉 孔 , 所 以 粘 接 的 刹 车 片 强 度 较 高 , 不 易 断 裂 。 试 验 表 明 , 粘 接 刹 车 片 的 剪 切 强 度 可 达 4 8 ~6 8 . 6 M P a,远 高 于 铆 接 的 剪 切 强 度 1 0 . 3 M P a ,使 用 寿 命 比 铆 接 长 2 ~3 倍 。 有 研 究 表

汽 车 刹 车 片 的粘 接 工 艺研 究

牛芳 芳 ( 西 安航空职业 技术学 院 ,陕西 西 安 7 1 0 0 8 9) 摘 要 :阐 述 了汽 车 鼓 式 刹 车 片 的 粘 接 工 艺 ,其 过 程 是选 用 合 理 的 表 面 处 理 方 法 对 被 粘 材料 钢 基 板 和 摩 擦 衬 板 分 别 进 行 表 面 处 理 , 以酚 醛一 丁 腈 胶 粘 剂 为 胶 接 媒 介 ,选 择 适 宜 的 粘 接 工 艺 实 现