北京精雕50系统测头使用讲解资料精品文档41页

精雕软件教程

精雕软件教程精雕软件教程1. 运行雕刻机精雕软件(JDPaint)之前先运行NC路径转换器(NCserver)2.打开精雕软件3. 输入图片点击【文件】——【输入】——【点阵图像】——找到要刻的灰度图(一般为bmp格式)——打开4.调整图片大小选中图片——点击【变换】——【放缩】——设置合适的尺寸——确定5.生成浮雕曲面点击【艺术曲面】——【图像纹理】——【位图转成网格】——点击图片——设置合适的曲面高度6.Z向变换将图片拖至其他位置与网格分离——选中网格——点击【虚拟雕塑工具】——点击【模型】——Z向变换——点击将高点移至XOY平面7.做路径点击【选择工具】——选中网格——点击【刀具路径】——【路径向导】——选择曲面精雕刻——下一步——选择合适的刀具(刀具库中没有的刀具可以双击其中一把刀具将其参数修改后确定)——下一步(使用维宏控制系统的无需选材料)——将雕刻机雕刻路径参数中的路径间距重新设置(一般将重叠率调至20%-35%)——完成8.输出路径拉框选中已经做好的路径——点击【刀具路径】——输出刀具路径——找到要保存的位置并命名后点击保存———ENG文件格式选择ENG4.x,输出原点处点击【特征点】选择路径左下角——确定——将NC路径转换器的文件头尾设置全部清空——点击【生成】9.将做好的NC文件导入雕刻机控制系统(维宏控制)按照维宏控制操作说明进行操作即可完成雕刻精雕软件教程画图片1.打开精雕软件;2.文件→输入→点阵图像;3.桌面→练习图片→文件类型(jpg)→空白点(右键)→查看(微略图滚动选择)→打开;4.点左键;5.选中后加锁→已选对象加锁→右键;6.绘制→多义线→样条曲线;7.shift+右键用来移动图片;【抓手工具】8.从最高处开始画;9.打开端点(捕捉点)和最近点,其余关闭;10.用L是退一步(线条的返回);11.用Delete来删除(或用Χ)图像的旋转1.专业功能→图像处理→旋转→(90o逆时针;90o顺时针;180o;自定义角度)任意选适合的→确定→加锁→选择对象加锁;【加选:shift+选择工具;Ctrl键减选;shift+左键:复制;shift+方向键:旋转图片】图像填色前的准备工作图像修剪法1.点编辑内的修剪;2.点修剪部分周围的线条(用左键);3.在空白处点击一下右键;4.点击所需修剪的线条(左键);【Alt+8】图像延伸法1.点编辑内的延伸;2.用左键点击一下所需延伸与到延伸处的直线;3.在空白处点击右键;4.用左键再点击一下需延伸的线条;【Alt+9】线条的切断1.用鼠标点击一下所需切断的地方;【Alt+E+K】2.点编辑→切断→用拥有刀子的鼠标点击一下所需切断的部分→点击右键(在空白处);线条的链接(两条接头没接好)1.点编辑→连接→点屏幕右边的缺省连接→用左键点击两条被连接的线条;对象为同一区域的两条直线的连接;2.点编辑→连接→改变首点连接→用左键点击两条被连接的线条;【Alt+E+J】连接功能1.在左边一节点编工具(可以合并断点、重点、等)新建文件夹1.打开练习图片;2.其他位置→桌面→文件和文件任务;3.创建一个新文件夹;画虚线(一般填颜色时用)1.画虚线→先选颜色上的单线填色→在点击线条按空格键再画;图像填色1.虚拟雕塑工具→选中图片(把图片框起来);2.模型→新建模型→右边确定;3.模型→调整步长→顶点数(用来控制线条的粗线)顶点数=XY步长(一般150万-200万看电脑来决定)→确定;4.颜色→单线填色→点所需颜色到颜色栏目中选;5.种子填色:①不同的区域要填不同的颜色;②描线业一样不同的区域要把它切断;6.种子填色也可用快捷键:按Ctrl+左键(快速填色);7.Z是返回键;【只能返回一步】【N:取消颜色;Shift+Z:单线填色;Shift+X:种子填色】限高保低如我做4毫米,量比如6毫米,应限高保低→到选项→限高保低→限高填上→确定冲压1.选好填色后的图片;2.塑雕→冲压→右边的颜色(外)一般为黄色→冲压深度(一般3-4毫米看客户的需求而定);3.按鼠标键点底色(黄色)一下同时按Shift键,把黑的颜色扫一遍(左键)→右键结束;4.选项→地图方式显示(有颜色图像=选项的图形方式显示);5.雕塑→去料→限高(不一定)→颜色模板(颜色内);6.按Shift键把鼠标放在最高的地区内;7.Ctrl+右键是对去料过的高度(深度浅的查看);8.返回按鼠标右键到俯示图;9.F12全屏观察;【冲压:Shift+R ; 去料:Shift+W ; 堆料:Shift+Q ;磨光:Shift+E】刀的区别1. H—对刀的现实与隐藏2. E—隐藏线条与线条显示;3. R—隐藏模型;4. N—取消颜色;5. G—隐藏颜色;6. Z—可返回一片;7. Shift+B—看到图形 Shift+N—地图方式显示;8. A—指刀的直径(圆圈)放小 S—指刀的直径(圆圈)放大;9. Q—指刀的浅度 W—指刀的深度;10. D—指刀的窄度 F—指刀的宽度;注意如下:1.如果冲压错误了,再重新回到冲压→颜色内→按住Shift键用左键点击一下所需区域;2.如果去料错了要重新开始:雕塑→冲压→右边的颜色内→冲压深度(如3mm```)→按住Shift键点击一下左键,松开Shift再点一下左键→右键结束;3.如图在进了模型后跑掉图片→右边上的眼睛点一下;4.如两种颜色有毛刺时→雕塑→冲压→颜色无效;颜色被取消后补修的方法注意:取消颜色→N键步骤:1.先把窗口缩小到下面的任务栏中;2.打开以前那幅有颜色的图片→模型→存为位图→保存(打名字)→右边确定→关掉这个窗口;3.打开失去颜色图片的窗口→模型→加载模型颜色→打开刚才所保存的图片;三角刀1.导动—导动去料;如果全部集合,先点线一条另按(Shift+左键)点完叶茎的线→导动去料→调好刀的深浅→右边颜色模板内→笔画类型选好→中茎点依稀;如果不集合:导动去料→调好刀的深浅→右边颜色模板内→笔画类型选好→再选中线条(按Shift+左键)点一下直到点完为止;如果想把所有的线条方向调成同意方向,可以如下操作:变换→调整方向磨光(也就是打磨)1.效果→磨光→高度模式:任意选(1.去高补低2.反补低3.反去高)→颜色模(颜色内)→磨光力度挡住:任意选(1.慢(细)```5.快(粗));2.如叶子一般要保留硬边;祥云浮雕1.祥云浮雕(必须有颜色)→几何;2.高度(不能大于板的厚度如3mm)相当于你填的数字;3.基高(不能大于板的厚度如3mm)且小于高度;4.拼合方法→关闭→反在流动层上比较→点两边线条点左键(右键);5.没有冲压可用取高(可做取代:两边低、中间高);6.冲压过用取代(也可用切除、取低、叠加);1.取代:1.中间高、两边低→左键(先点中间,再点两边)→确定;2.一边低、一边高→左键(先点高(中间)再点低)→确定;冲2.取高:1.两边高、中间低→点中间,再点两边(不过高度用负数如高-0.8;基高2.2,总板厚度是3mm);压 3.叠加:1.一般叠加(基高填底的数字)高度不填;2.高度填的话(要用负数),中间低,两边高—先点中间,再点两边;过4.取低:1.先切断同一区域的线条(先点低再点高)效果为一边高,一边低;5.切除:1.切取跟取高,取代恰好相反,材料越去多的是低;用 2.两边高,中间低不用填基高(为0)只填高度(一般点高线);7.祥云浮雕卡位的话按空格键一下;8.注意:1.不重叠的叶子,基高或高由自己填;2.重叠号几个就要分出基高,比如(2片叶子基高是1.5,高度为0.8可中间低,两边高一先点中间后点两边)要低于前片叶子基高和高度(第1片基高为2,高度为1);3.祥云有些不能做,用去料之后用磨光,保留硬边;注意:在未冲压过并用祥云时基高为0,只填高度用叠加;博古(门窗比较多直线多)1.导出图片→绘制→直线→在到视图里的端点,正交捕捉点打开→画在博古上(外围尺寸在原图的边框上);2.再在点一下绘制下面的“+”直线→再点绘制→直线→刚才的端点上画一条直线(稍长点);3.测量→两条角度→分别点两条直线(从上到下拉)→看下面的角度(两直线夹角);4.选中图片(点击一下)→专业功能→图像处理→旋转→自定义制度→填入刚才测量的角度→再选角度(顺或逆)→确定→右边加锁→已选图像加锁→点右下角的矩形框在博古上框;5.测量→距离→测量所画矩形到博古线条的距离→编辑→单线等距→偏移距离(填好测量的数字)→确定;(出现小箭头上点上,下点下)6.再测量→距离→点花的距离→编辑→单线等距离偏移距离→确定;(出现小箭头上点上,下点下)7.绘制→直线→画两条垂直线(90o)交叉线条(+)→编辑→单线等距(如1.6mm测量距离)→次数(7)→确定→分别点直线如箭头,竖线(总共有8次);8.编辑→单线等距→次数(5米)→确定(总共6次);9.把线条全部集合→按Shift链一次完成再点一下集合→给线条上色;10.把线条全部移到与博古相应的位置→按左键结束;11.绘制→直线(垂足点打开其余关闭)→照着博古画线条(要一笔画成)→再点画好图形集合→移到空的地方→删除线条;12.编辑→单线等距→偏移的距离(如1.6mm)→1次→确定→点直线再点箭头;13.在图形上画直线→再单线等距(改为一半)如16/2(0.8mm)→确定→点直线朝箭头→延伸→再把图形(集合)→变换→平移→右边的复制图形(打√)→从最左边到右边拉拉完为止;14.也可用把图形(集合)完→变换→列阵→矩形列阵想填几个就填几个→确定;15.图形集合→变换→复制图形打√→等中点出来往上拉复制了四个;16.再把复制好的图形→到编辑修剪长出来的线条→用直线→确定线条;17.把线条集合→变换→尺寸等同→确定→点线条→水平尺寸等同→确定→【Y】对齐→组合对齐→点线条→中心打√→顶部√→确定;18.集合→变换→镜像(找中点)点一下拉一点(直线)→上下复制好了;19.先把图形复制5个(四个好了)→变换→平移(往后拉一个直到端点出来);20.集合(按点)→微调角度(90o)→Shift+(↓)键→把图形移下来;21.绘制→直线换两个直线→编辑→单线等距→确定→点直线朝下→再把没用的线条取消→把两条直线集合点;22.变换→尺寸等同→对齐→组合对齐→再点一下内线→点线→等同方向→竖直尺寸等同→确定→图形对齐(打中心√)→右边打√→确定→集合→变换→镜像→找中点→镜像到左边即可;23.再剪修和延伸(四个角落);24.再删除博古线的外框(第三条);注意:1.博古线一定要集合才行;2.可以用编辑里的链接;3.博古也要→变换→放缩;25.用多义线与镜像画完中间部分(也可用直线,测量)26.画椭圆时,要打开圆角矩形在多义线找三点弧,要关掉“+”在节点编辑工具(合并断点);区域浮雕(不用颜色)shift+D1.雕塑→区域浮雕→填上基准高度任意(如2)也就基高→颜色无效→取高→点中间在点外线;2.区域可以不用颜色,基准高度为0,用叠加可避免毛刺,高度任意(如2)只读高度;注:区域浮雕必须一个区域里面,要是一个整体线条,必须连接和集合,不能有重点,断点才能做(先点节点编工具→自交点,断点,结束没问题了再做)有两点重叠时先融合节点,不能有多余点,需删除如果是在两个线框里做,需要先将两个线条集合在做扫琼面时,则往往相反,需将所有线条切断扫琼面(出外框的线条)1.扫琼面不用填颜色;2.线条一定要切断;3.在外围的博苦线随便画一条直线→单线等距→自己决定(比如基高0.5,高度2.5,总共3mm,一般里面的线高)4.再用多义线划线的高低(也就是形状)2.5高,0.5基高,虚线自己定5.集合(移出)形状→把框的内外四角切断→变换→调整方向→几何→扫琼面→轨迹线填上(上点一下外框,再点一下内框线)→截面线点上(点拼中间)→再到画多义线的线条点一下→截面基点里(左下)→截面高度效果(√)等高(或不等高)→拼合方式(取高)→颜色无效6.上面复制到下面的话→打开特征→对征特征→对称方式里→上下部分对称(如果中间没有东西也可用上下完全对称)→再点一下做好的那一面内线即可在进入扫琼面时,需先做一个样本,相当于是“放样”要注意线条方向相同在第二次做外围框扫琼面时,截取轨迹的顺序要与第一次相同对象特征:如果是左右相同,已做好左边,只需选择左边部分对称并可,上下也是同一个道理在做特征里面的矩形阵列时,横向纵向间距为1的距离圆形阵列1.绘制直线→两点直线→画一条直线(打开正文)捕捉端点→点(田)再画一条直线→测量→两线角度→选中→专业功能→图形处理→旋转→自定义任意,写(如0.9测量出来的数字)→捕捉线如在下点顺时针(如在上点逆时针)→确定→加锁→已选好图像加锁;2.按原图画一个两点圆→编辑→单线等距→再画一个矩形框→量一下框的距离→变换→放缩→横向尺寸和纵向尺寸填一样→确定3.选外框→对齐→组合对齐→点一下外圆→中心(√)→中心(√)→确定;4.角对角画一条线(+)【角度直线】打开端点,最近点,其它关闭→再画中心圆(用两点圆)→测量→单线等距→画一条对角线→再点出右下角的画梅花→圆弧星型和双半径显示打√→圆(用两点圆画梅花心)→绘制→多义线画洋花→画好的半个就镜像(平移复制打√)→集合线条→绘制→直线→角度直线→找出中点,点一下→填上右下角(126°)度按Enter确定键(交点打开)其它关掉(角度直线)5.画好半个镜像成一个→变换→阵列→圆形阵列→删除原始图形(√)→角度间距填72°→复制数目5→确定→找出圆的中心点,点一下即可(圆心打开,其它的关闭);6.选中图形→虚拟雕塑工具→填上画好一个的颜色→用样云和区域做好→做()时,填基高(1.5)高度(1.2)→先点中间再点内边→右键结束;7.(0)()做小圆→基高(1.8)高度(1.2)就是不能超过3毫米→用叠加。

精雕软件教程

精雕软件教程1. 运行雕刻机精雕软件(JDPaint)之前先运行NC路径转换器(NCserver)2.打开精雕软件3. 输入图片点击【文件】——【输入】——【点阵图像】——找到要刻的灰度图(一般为bmp格式)——打开4.调整图片大小选中图片——点击【变换】——【放缩】——设置合适的尺寸——确定5.生成浮雕曲面点击【艺术曲面】——【图像纹理】——【位图转成网格】——点击图片——设置合适的曲面高度6.Z向变换将图片拖至其他位置与网格分离——选中网格——点击【虚拟雕塑工具】——点击【模型】——Z向变换——点击将高点移至XOY平面7.做路径点击【选择工具】——选中网格——点击【刀具路径】——【路径向导】——选择曲面精雕刻——下一步——选择合适的刀具(刀具库中没有的刀具可以双击其中一把刀具将其参数修改后确定)——下一步(使用维宏控制系统的无需选材料)——将雕刻机雕刻路径参数中的路径间距重新设置(一般将重叠率调至20%-35%)——完成8.输出路径拉框选中已经做好的路径——点击【刀具路径】——输出刀具路径——找到要保存的位置并命名后点击保存———ENG文件格式选择ENG4.x,输出原点处点击【特征点】选择路径左下角——确定——将NC路径转换器的文件头尾设置全部清空——点击【生成】9.将做好的NC文件导入雕刻机控制系统(维宏控制)按照维宏控制操作说明进行操作即可完成雕刻精雕软件教程画图片1.打开精雕软件;2.文件→输入→点阵图像;3.桌面→练习图片→文件类型(jpg)→空白点(右键)→查看(微略图滚动选择)→打开;4.点左键;5.选中后加锁→已选对象加锁→右键;6.绘制→多义线→样条曲线;7.shift+右键用来移动图片;【抓手工具】8.从最高处开始画;9.打开端点(捕捉点)和最近点,其余关闭;10.用L是退一步(线条的返回);11.用Delete来删除(或用Χ)图像的旋转1.专业功能→图像处理→旋转→(90º逆时针;90º顺时针;180º;自定义角度)任意选适合的→确定→加锁→选择对象加锁;【加选:shift+选择工具;Ctrl键减选;shift+左键:复制;shift+方向键:旋转图片】图像填色前的准备工作图像修剪法1.点编辑内的修剪;2.点修剪部分周围的线条(用左键);3.在空白处点击一下右键;4.点击所需修剪的线条(左键);【Alt+8】图像延伸法1.点编辑内的延伸;2.用左键点击一下所需延伸与到延伸处的直线;3.在空白处点击右键;4.用左键再点击一下需延伸的线条;【Alt+9】线条的切断1.用鼠标点击一下所需切断的地方;【Alt+E+K】2.点编辑→切断→用拥有刀子的鼠标点击一下所需切断的部分→点击右键(在空白处);线条的链接(两条接头没接好)1.点编辑→连接→点屏幕右边的缺省连接→用左键点击两条被连接的线条;对象为同一区域的两条直线的连接;2.点编辑→连接→改变首点连接→用左键点击两条被连接的线条;【Alt+E+J】连接功能1.在左边一节点编工具(可以合并断点、重点、等)新建文件夹1.打开练习图片;2.其他位置→桌面→文件和文件任务;3.创建一个新文件夹;画虚线(一般填颜色时用)1.画虚线→先选颜色上的单线填色→在点击线条按空格键再画;图像填色1.虚拟雕塑工具→选中图片(把图片框起来);2.模型→新建模型→右边确定;3.模型→调整步长→顶点数(用来控制线条的粗线)顶点数=XY步长(一般150万-200万看电脑来决定)→确定;4.颜色→单线填色→点所需颜色到颜色栏目中选;5.种子填色:①不同的区域要填不同的颜色;②描线业一样不同的区域要把它切断;6.种子填色也可用快捷键:按Ctrl+左键(快速填色);7.Z是返回键;【只能返回一步】【N:取消颜色;Shift+Z:单线填色;Shift+X:种子填色】限高保低如我做4毫米,量比如6毫米,应限高保低→到选项→限高保低→限高填上→确定冲压1.选好填色后的图片;2.塑雕→冲压→右边的颜色(外)一般为黄色→冲压深度(一般3-4毫米看客户的需求而定);3.按鼠标键点底色(黄色)一下同时按Shift键,把黑的颜色扫一遍(左键)→右键结束;4.选项→地图方式显示(有颜色图像=选项的图形方式显示);5.雕塑→去料→限高(不一定)→颜色模板(颜色内);6.按Shift键把鼠标放在最高的地区内;7.Ctrl+右键是对去料过的高度(深度浅的查看);8.返回按鼠标右键到俯示图;9.F12全屏观察;【冲压:Shift+R ; 去料:Shift+W ; 堆料:Shift+Q ;磨光:Shift+E】刀的区别1. H—对刀的现实与隐藏2. E—隐藏线条与线条显示;3. R—隐藏模型;4. N—取消颜色;5. G—隐藏颜色;6. Z—可返回一片;7. Shift+B—看到图形Shift+N—地图方式显示;8. A—指刀的直径(圆圈)放小S—指刀的直径(圆圈)放大;9. Q—指刀的浅度W—指刀的深度;10. D—指刀的窄度F—指刀的宽度;注意如下:1.如果冲压错误了,再重新回到冲压→颜色内→按住Shift键用左键点击一下所需区域;2.如果去料错了要重新开始:雕塑→冲压→右边的颜色内→冲压深度(如3mm```)→按住Shift键点击一下左键,松开Shift再点一下左键→右键结束;3.如图在进了模型后跑掉图片→右边上的眼睛点一下;4.如两种颜色有毛刺时→雕塑→冲压→颜色无效;颜色被取消后补修的方法注意:取消颜色→N键步骤:1.先把窗口缩小到下面的任务栏中;2.打开以前那幅有颜色的图片→模型→存为位图→保存(打名字)→右边确定→关掉这个窗口;3.打开失去颜色图片的窗口→模型→加载模型颜色→打开刚才所保存的图片;三角刀1.导动—导动去料;如果全部集合,先点线一条另按(Shift+左键)点完叶茎的线→导动去料→调好刀的深浅→右边颜色模板内→笔画类型选好→中茎点依稀;如果不集合:导动去料→调好刀的深浅→右边颜色模板内→笔画类型选好→再选中线条(按Shift+左键)点一下直到点完为止;如果想把所有的线条方向调成同意方向,可以如下操作:变换→调整方向磨光(也就是打磨)1.效果→磨光→高度模式:任意选(1.去高补低2.反补低3.反去高)→颜色模(颜色内)→磨光力度挡住:任意选(1.慢(细)```5.快(粗));2.如叶子一般要保留硬边;祥云浮雕1.祥云浮雕(必须有颜色)→几何;2.高度(不能大于板的厚度如3mm)相当于你填的数字;3.基高(不能大于板的厚度如3mm)且小于高度;4.拼合方法→关闭→反在流动层上比较→点两边线条点左键(右键);5.没有冲压可用取高(可做取代:两边低、中间高);6.冲压过用取代(也可用切除、取低、叠加);1.取代:1.中间高、两边低→左键(先点中间,再点两边)→确定;2.一边低、一边高→左键(先点高(中间)再点低)→确定;冲 2.取高:1.两边高、中间低→点中间,再点两边(不过高度用负数如高-0.8;基高 2.2,总板厚度是3mm);压 3.叠加:1.一般叠加(基高填底的数字)高度不填;2.高度填的话(要用负数),中间低,两边高—先点中间,再点两边;过 4.取低:1.先切断同一区域的线条(先点低再点高)效果为一边高,一边低;5.切除:1.切取跟取高,取代恰好相反,材料越去多的是低;用 2.两边高,中间低不用填基高(为0)只填高度(一般点高线);7.祥云浮雕卡位的话按空格键一下;8.注意:1.不重叠的叶子,基高或高由自己填;2.重叠号几个就要分出基高,比如(2片叶子基高是1.5,高度为0.8可中间低,两边高一先点中间后点两边)要低于前片叶子基高和高度(第1片基高为2,高度为1);3.祥云有些不能做,用去料之后用磨光,保留硬边;注意:在未冲压过并用祥云时基高为0,只填高度用叠加;博古(门窗比较多直线多)1.导出图片→绘制→直线→在到视图里的端点,正交捕捉点打开→画在博古上(外围尺寸在原图的边框上);2.再在点一下绘制下面的“+”直线→再点绘制→直线→刚才的端点上画一条直线(稍长点);3.测量→两条角度→分别点两条直线(从上到下拉)→看下面的角度(两直线夹角);4.选中图片(点击一下)→专业功能→图像处理→旋转→自定义制度→填入刚才测量的角度→再选角度(顺或逆)→确定→右边加锁→已选图像加锁→点右下角的矩形框在博古上框;5.测量→距离→测量所画矩形到博古线条的距离→编辑→单线等距→偏移距离(填好测量的数字)→确定;(出现小箭头上点上,下点下)6.再测量→距离→点花的距离→编辑→单线等距离偏移距离→确定;(出现小箭头上点上,下点下)7.绘制→直线→画两条垂直线(90º)交叉线条(+)→编辑→单线等距(如1.6mm测量距离)→次数(7)→确定→分别点直线如箭头,竖线(总共有8次);8.编辑→单线等距→次数(5米)→确定(总共6次);9.把线条全部集合→按Shift链一次完成再点一下集合→给线条上色;10.把线条全部移到与博古相应的位置→按左键结束;11.绘制→直线(垂足点打开其余关闭)→照着博古画线条(要一笔画成)→再点画好图形集合→移到空的地方→删除线条;12.编辑→单线等距→偏移的距离(如1.6mm)→1次→确定→点直线再点箭头;13.在图形上画直线→再单线等距(改为一半)如16/2(0.8mm)→确定→点直线朝箭头→延伸→再把图形(集合)→变换→平移→右边的复制图形(打√)→从最左边到右边拉拉完为止;14.也可用把图形(集合)完→变换→列阵→矩形列阵想填几个就填几个→确定;15.图形集合→变换→复制图形打√→等中点出来往上拉复制了四个;16.再把复制好的图形→到编辑修剪长出来的线条→用直线→确定线条;17.把线条集合→变换→尺寸等同→确定→点线条→水平尺寸等同→确定→【Y】对齐→组合对齐→点线条→中心打√→顶部√→确定;18.集合→变换→镜像(找中点)点一下拉一点(直线)→上下复制好了;19.先把图形复制5个(四个好了)→变换→平移(往后拉一个直到端点出来);20.集合(按点)→微调角度(90º)→Shift+(↓)键→把图形移下来;21.绘制→直线换两个直线→编辑→单线等距→确定→点直线朝下→再把没用的线条取消→把两条直线集合点;22.变换→尺寸等同→对齐→组合对齐→再点一下内线→点线→等同方向→竖直尺寸等同→确定→图形对齐(打中心√)→右边打√→确定→集合→变换→镜像→找中点→镜像到左边即可;23.再剪修和延伸(四个角落);24.再删除博古线的外框(第三条);注意:1.博古线一定要集合才行;2.可以用编辑里的链接;3.博古也要→变换→放缩;25.用多义线与镜像画完中间部分(也可用直线,测量)26.画椭圆时,要打开圆角矩形在多义线找三点弧,要关掉“+”在节点编辑工具(合并断点);区域浮雕(不用颜色)shift+D1.雕塑→区域浮雕→填上基准高度任意(如2)也就基高→颜色无效→取高→点中间在点外线;2.区域可以不用颜色,基准高度为0,用叠加可避免毛刺,高度任意(如2)只读高度;注:区域浮雕必须一个区域里面,要是一个整体线条,必须连接和集合,不能有重点,断点才能做(先点节点编工具→自交点,断点,结束没问题了再做)有两点重叠时先融合节点,不能有多余点,需删除如果是在两个线框里做,需要先将两个线条集合在做扫琼面时,则往往相反,需将所有线条切断扫琼面(出外框的线条)1.扫琼面不用填颜色;2.线条一定要切断;3.在外围的博苦线随便画一条直线→单线等距→自己决定(比如基高0.5,高度2.5,总共3mm,一般里面的线高)4.再用多义线划线的高低(也就是形状)2.5高,0.5基高,虚线自己定5.集合(移出)形状→把框的内外四角切断→变换→调整方向→几何→扫琼面→轨迹线填上(上点一下外框,再点一下内框线)→截面线点上(点拼中间)→再到画多义线的线条点一下→截面基点里(左下)→截面高度效果(√)等高(或不等高)→拼合方式(取高)→颜色无效6.上面复制到下面的话→打开特征→对征特征→对称方式里→上下部分对称(如果中间没有东西也可用上下完全对称)→再点一下做好的那一面内线即可在进入扫琼面时,需先做一个样本,相当于是“放样”要注意线条方向相同在第二次做外围框扫琼面时,截取轨迹的顺序要与第一次相同对象特征:如果是左右相同,已做好左边,只需选择左边部分对称并可,上下也是同一个道理在做特征里面的矩形阵列时,横向纵向间距为1的距离圆形阵列1.绘制直线→两点直线→画一条直线(打开正文)捕捉端点→点(田)再画一条直线→测量→两线角度→选中→专业功能→图形处理→旋转→自定义任意,写(如0.9测量出来的数字)→捕捉线如在下点顺时针(如在上点逆时针)→确定→加锁→已选好图像加锁;2.按原图画一个两点圆→编辑→单线等距→再画一个矩形框→量一下框的距离→变换→放缩→横向尺寸和纵向尺寸填一样→确定3.选外框→对齐→组合对齐→点一下外圆→中心(√)→中心(√)→确定;4.角对角画一条线(+)【角度直线】打开端点,最近点,其它关闭→再画中心圆(用两点圆)→测量→单线等距→画一条对角线→再点出右下角的画梅花→圆弧星型和双半径显示打√→圆(用两点圆画梅花心)→绘制→多义线画洋花→画好的半个就镜像(平移复制打√)→集合线条→绘制→直线→角度直线→找出中点,点一下→填上右下角(126°)度按Enter确定键(交点打开)其它关掉(角度直线)5.画好半个镜像成一个→变换→阵列→圆形阵列→删除原始图形(√)→角度间距填72°→复制数目 5→确定→找出圆的中心点,点一下即可(圆心打开,其它的关闭);6.选中图形→虚拟雕塑工具→填上画好一个的颜色→用样云和区域做好→做()时,填基高(1.5)高度(1.2)→先点中间再点内边→右键结束;7.(0)()做小圆→基高(1.8)高度(1.2)就是不能超过3毫米→用叠加。

精雕软件教程

精雕软件教程1.运行雕刻机精雕软件(JDPaint)之前先运行NC路径转换器(NCserver)2.打开精雕软件3.输入图片点击【文件】——【输入】——【点阵图像】——找到要刻的灰度图(一般为bmp格式)——打开4.调整图片大小选中图片——点击【变换】——【放缩】——设置合适的尺寸——确定5.生成浮雕曲面点击【艺术曲面】——【图像纹理】——【位图转成网格】——点击图片——设置合适的曲面高度6.Z向变换将图片拖至其他位置与网格分离——选中网格——点击【虚拟雕塑工具】——点击【模型】——Z向变换——点击将高点移至XOY平面7.做路径点击【选择工具】——选中网格——点击【刀具路径】——【路径向导】——选择曲面精雕刻——下一步——选择合适的刀具(刀具库中没有的刀具可以双击其中一把刀具将其参数修改后确定)——下一步(使用维宏控制系统的无需选材料)——将雕刻机雕刻路径参数中的路径间距重新设置(一般将重叠率调至20%-35%)——完成8.输出路径拉框选中已经做好的路径——点击【刀具路径】——输出刀具路径——找到要保存的位置并命名后点击保存———ENG文件格式选择ENG4.x,输出原点处点击【特征点】选择路径左下角——确定——将NC路径转换器的文件头尾设置全部清空——点击【生成】9.将做好的NC文件导入雕刻机控制系统(维宏控制)按照维宏控制操作说明进行操作即可完成雕刻精雕软件教程画图片1.打开精雕软件;2.文件→输入→点阵图像;3.桌面→练习图片→文件类型(jpg)→空白点(右键)→查看(微略图滚动选择)→打开;4.点左键;5.选中后加锁→已选对象加锁→右键;6.绘制→多义线→样条曲线;7.shift+右键用来移动图片;【抓手工具】8.从最高处开始画;9.打开端点(捕捉点)和最近点,其余关闭;10.用L是退一步(线条的返回);11.用Delete来删除(或用Χ)图像的旋转1.专业功能→图像处理→旋转→(90o逆时针;90o顺时针;180o;自定义角度)任意选适合的→确定→加锁→选择对象加锁;【加选:shift+选择工具;Ctrl键减选;shift+左键:复制;shift+方向键:旋转图片】图像填色前的准备工作图像修剪法1.点编辑内的修剪;2.点修剪部分周围的线条(用左键);3.在空白处点击一下右键;4.点击所需修剪的线条(左键);【Alt+8】图像延伸法1.点编辑内的延伸;2.用左键点击一下所需延伸与到延伸处的直线;3.在空白处点击右键;4.用左键再点击一下需延伸的线条;【Alt+9】线条的切断1.用鼠标点击一下所需切断的地方;【Alt+E+K】2.点编辑→切断→用拥有刀子的鼠标点击一下所需切断的部分→点击右键(在空白处);线条的链接(两条接头没接好)1.点编辑→连接→点屏幕右边的缺省连接→用左键点击两条被连接的线条;对象为同一区域的两条直线的连接;2.点编辑→连接→改变首点连接→用左键点击两条被连接的线条;【Alt+E+J】连接功能1.在左边一节点编工具(可以合并断点、重点、等)新建文件夹1.打开练习图片;2.其他位置→桌面→文件和文件任务;3.创建一个新文件夹;画虚线(一般填颜色时用)1.画虚线→先选颜色上的单线填色→在点击线条按空格键再画;图像填色1.虚拟雕塑工具→选中图片(把图片框起来);2.模型→新建模型→右边确定;3.模型→调整步长→顶点数(用来控制线条的粗线)顶点数=XY步长(一般150万-200万看电脑来决定)→确定;4.颜色→单线填色→点所需颜色到颜色栏目中选;5.种子填色:①不同的区域要填不同的颜色;②描线业一样不同的区域要把它切断;6.种子填色也可用快捷键:按Ctrl+左键(快速填色);7.Z是返回键;【只能返回一步】【N:取消颜色;Shift+Z:单线填色;Shift+X:种子填色】限高保低如我做4毫米,量比如6毫米,应限高保低→到选项→限高保低→限高填上→确定冲压1.选好填色后的图片;2.塑雕→冲压→右边的颜色(外)一般为黄色→冲压深度(一般3-4毫米看客户的需求而定);3.按鼠标键点底色(黄色)一下同时按Shift键,把黑的颜色扫一遍(左键)→右键结束;4.选项→地图方式显示(有颜色图像=选项的图形方式显示);5.雕塑→去料→限高(不一定)→颜色模板(颜色内);6.按Shift键把鼠标放在最高的地区内;7.Ctrl+右键是对去料过的高度(深度浅的查看);8.返回按鼠标右键到俯示图;9.F12全屏观察;【冲压:Shift+R;去料:Shift+W;堆料:Shift+Q;磨光:Shift+E】刀的区别1.H—对刀的现实与隐藏2.E—隐藏线条与线条显示;3.R—隐藏模型;4.N—取消颜色;5.G—隐藏颜色;6.Z—可返回一片;7.Shift+B—看到图形Shift+N—地图方式显示;8.A—指刀的直径(圆圈)放小S—指刀的直径(圆圈)放大;9.Q—指刀的浅度W—指刀的深度;10.D—指刀的窄度F—指刀的宽度;注意如下:1.如果冲压错误了,再重新回到冲压→颜色内→按住Shift键用左键点击一下所需区域;2.如果去料错了要重新开始:雕塑→冲压→右边的颜色内→冲压深度(如3mm```)→按住Shift键点击一下左键,松开Shift再点一下左键→右键结束;3.如图在进了模型后跑掉图片→右边上的眼睛点一下;4.如两种颜色有毛刺时→雕塑→冲压→颜色无效;颜色被取消后补修的方法注意:取消颜色→N键步骤:1.先把窗口缩小到下面的任务栏中;2.打开以前那幅有颜色的图片→模型→存为位图→保存(打名字)→右边确定→关掉这个窗口;3.打开失去颜色图片的窗口→模型→加载模型颜色→打开刚才所保存的图片;三角刀1.导动—导动去料;如果全部集合,先点线一条另按(Shift+左键)点完叶茎的线→导动去料→调好刀的深浅→右边颜色模板内→笔画类型选好→中茎点依稀;如果不集合:导动去料→调好刀的深浅→右边颜色模板内→笔画类型选好→再选中线条(按Shift+左键)点一下直到点完为止;如果想把所有的线条方向调成同意方向,可以如下操作:变换→调整方向磨光(也就是打磨)1.效果→磨光→高度模式:任意选(1.去高补低2.反补低3.反去高)→颜色模(颜色内)→磨光力度挡住:任意选(1.慢(细)```5.快(粗));2.如叶子一般要保留硬边;祥云浮雕1.祥云浮雕(必须有颜色)→几何;2.高度(不能大于板的厚度如3mm)相当于你填的数字;3.基高(不能大于板的厚度如3mm)且小于高度;4.拼合方法→关闭→反在流动层上比较→点两边线条点左键(右键);5.没有冲压可用取高(可做取代:两边低、中间高);6.冲压过用取代(也可用切除、取低、叠加);1.取代:1.中间高、两边低→左键(先点中间,再点两边)→确定;2.一边低、一边高→左键(先点高(中间)再点低)→确定;冲2.取高:1.两边高、中间低→点中间,再点两边(不过高度用负数如高-0.8;基高2.2,总板厚度是3mm);压3.叠加:1.一般叠加(基高填底的数字)高度不填;2.高度填的话(要用负数),中间低,两边高—先点中间,再点两边;过4.取低:1.先切断同一区域的线条(先点低再点高)效果为一边高,一边低;5.切除:1.切取跟取高,取代恰好相反,材料越去多的是低;用2.两边高,中间低不用填基高(为0)只填高度(一般点高线);7.祥云浮雕卡位的话按空格键一下;8.注意:1.不重叠的叶子,基高或高由自己填;2.重叠号几个就要分出基高,比如(2片叶子基高是1.5,高度为0.8可中间低,两边高一先点中间后点两边)要低于前片叶子基高和高度(第1片基高为2,高度为1);3.祥云有些不能做,用去料之后用磨光,保留硬边;注意:在未冲压过并用祥云时基高为0,只填高度用叠加;博古(门窗比较多直线多)1.导出图片→绘制→直线→在到视图里的端点,正交捕捉点打开→画在博古上(外围尺寸在原图的边框上);2.再在点一下绘制下面的“+”直线→再点绘制→直线→刚才的端点上画一条直线(稍长点);3.测量→两条角度→分别点两条直线(从上到下拉)→看下面的角度(两直线夹角);4.选中图片(点击一下)→专业功能→图像处理→旋转→自定义制度→填入刚才测量的角度→再选角度(顺或逆)→确定→右边加锁→已选图像加锁→点右下角的矩形框在博古上框;5.测量→距离→测量所画矩形到博古线条的距离→编辑→单线等距→偏移距离(填好测量的数字)→确定;(出现小箭头上点上,下点下)6.再测量→距离→点花的距离→编辑→单线等距离偏移距离→确定;(出现小箭头上点上,下点下)7.绘制→直线→画两条垂直线(90o)交叉线条(+)→编辑→单线等距(如1.6mm测量距离)→次数(7)→确定→分别点直线如箭头,竖线(总共有8次);8.编辑→单线等距→次数(5米)→确定(总共6次);9.把线条全部集合→按Shift链一次完成再点一下集合→给线条上色;10.把线条全部移到与博古相应的位置→按左键结束;11.绘制→直线(垂足点打开其余关闭)→照着博古画线条(要一笔画成)→再点画好图形集合→移到空的地方→删除线条;12.编辑→单线等距→偏移的距离(如1.6mm)→1次→确定→点直线再点箭头;13.在图形上画直线→再单线等距(改为一半)如16/2(0.8mm)→确定→点直线朝箭头→延伸→再把图形(集合)→变换→平移→右边的复制图形(打√)→从最左边到右边拉拉完为止;14.也可用把图形(集合)完→变换→列阵→矩形列阵想填几个就填几个→确定;15.图形集合→变换→复制图形打√→等中点出来往上拉复制了四个;16.再把复制好的图形→到编辑修剪长出来的线条→用直线→确定线条;17.把线条集合→变换→尺寸等同→确定→点线条→水平尺寸等同→确定→【Y】对齐→组合对齐→点线条→中心打√→顶部√→确定;18.集合→变换→镜像(找中点)点一下拉一点(直线)→上下复制好了;19.先把图形复制5个(四个好了)→变换→平移(往后拉一个直到端点出来);20.集合(按点)→微调角度(90o)→Shift+(↓)键→把图形移下来;21.绘制→直线换两个直线→编辑→单线等距→确定→点直线朝下→再把没用的线条取消→把两条直线集合点;22.变换→尺寸等同→对齐→组合对齐→再点一下内线→点线→等同方向→竖直尺寸等同→确定→图形对齐(打中心√)→右边打√→确定→集合→变换→镜像→找中点→镜像到左边即可;23.再剪修和延伸(四个角落);24.再删除博古线的外框(第三条);注意:1.博古线一定要集合才行;2.可以用编辑里的链接;3.博古也要→变换→放缩;25.用多义线与镜像画完中间部分(也可用直线,测量)26.画椭圆时,要打开圆角矩形在多义线找三点弧,要关掉“+”在节点编辑工具(合并断点);区域浮雕(不用颜色)shift+D1.雕塑→区域浮雕→填上基准高度任意(如2)也就基高→颜色无效→取高→点中间在点外线;2.区域可以不用颜色,基准高度为0,用叠加可避免毛刺,高度任意(如2)只读高度;注:区域浮雕必须一个区域里面,要是一个整体线条,必须连接和集合,不能有重点,断点才能做(先点节点编工具→自交点,断点,结束没问题了再做)有两点重叠时先融合节点,不能有多余点,需删除如果是在两个线框里做,需要先将两个线条集合在做扫琼面时,则往往相反,需将所有线条切断扫琼面(出外框的线条)1.扫琼面不用填颜色;2.线条一定要切断;3.在外围的博苦线随便画一条直线→单线等距→自己决定(比如基高0.5,高度2.5,总共3mm,一般里面的线高)4.再用多义线划线的高低(也就是形状)2.5高,0.5基高,虚线自己定5.集合(移出)形状→把框的内外四角切断→变换→调整方向→几何→扫琼面→轨迹线填上(上点一下外框,再点一下内框线)→截面线点上(点拼中间)→再到画多义线的线条点一下→截面基点里(左下)→截面高度效果(√)等高(或不等高)→拼合方式(取高)→颜色无效6.上面复制到下面的话→打开特征→对征特征→对称方式里→上下部分对称(如果中间没有东西也可用上下完全对称)→再点一下做好的那一面内线即可在进入扫琼面时,需先做一个样本,相当于是“放样”要注意线条方向相同在第二次做外围框扫琼面时,截取轨迹的顺序要与第一次相同对象特征:如果是左右相同,已做好左边,只需选择左边部分对称并可,上下也是同一个道理在做特征里面的矩形阵列时,横向纵向间距为1的距离圆形阵列1.绘制直线→两点直线→画一条直线(打开正文)捕捉端点→点(田)再画一条直线→测量→两线角度→选中→专业功能→图形处理→旋转→自定义任意,写(如0.9测量出来的数字)→捕捉线如在下点顺时针(如在上点逆时针)→确定→加锁→已选好图像加锁;2.按原图画一个两点圆→编辑→单线等距→再画一个矩形框→量一下框的距离→变换→放缩→横向尺寸和纵向尺寸填一样→确定3.选外框→对齐→组合对齐→点一下外圆→中心(√)→中心(√)→确定;4.角对角画一条线(+)【角度直线】打开端点,最近点,其它关闭→再画中心圆(用两点圆)→测量→单线等距→画一条对角线→再点出右下角的画梅花→圆弧星型和双半径显示打√→圆(用两点圆画梅花心)→绘制→多义线画洋花→画好的半个就镜像(平移复制打√)→集合线条→绘制→直线→角度直线→找出中点,点一下→填上右下角(126°)度按Enter确定键(交点打开)其它关掉(角度直线)5.画好半个镜像成一个→变换→阵列→圆形阵列→删除原始图形(√)→角度间距填72°→复制数目5→确定→找出圆的中心点,点一下即可(圆心打开,其它的关闭);6.选中图形→虚拟雕塑工具→填上画好一个的颜色→用样云和区域做好→做()时,填基高(1.5)高度(1.2)→先点中间再点内边→右键结束;7.(0)()做小圆→基高(1.8)高度(1.2)就是不能超过3毫米→用叠加。

北京精雕- 自动油脂润滑系统使用维护说明书

定量式自动油脂润滑系统使用维护说明书目前我司设备的润滑系统有两种形式:稀油润滑和油脂润滑。

它们在使用上各有利弊。

稀油润滑可以容易地实现自动润滑,而且由于润滑油的流动性好,在润滑的同时还可以带出粉尘异物;但是也会带来润滑油滴流的问题,造成工件和加工环境的污染。

油脂润滑可以很好地避免润滑油滴流的问题,但不宜实现自动润滑。

现在推出了一种稀脂自动润滑系统,这种稀脂润滑系统使用的是00#极压锂基脂,它的流动性介于润滑油和普通锂基脂之间,既可以实现定时自动润滑,又不会发生润滑油的滴流现象,是一种比较理想的润滑系统。

由于自动脂润滑系统需要比较高的系统压力(最高压力可达10MPa),因此,该系统无论是油泵、油管还是计量件都与过去的稀油润滑系统有很大的区别。

下面就以CarverPMS_A TC_G(厂家:浙江流遍)为例,来介绍自动脂润滑系统的使用及维护,以便各部门及分公司进行维护保养工作。

一、系统的组成浙江流遍型自动油脂润滑系统主体采用的是DBS-J20-08D型电动卸压式油脂润滑泵(220V)和MG型定量加压式油脂分配器,并添加00#极压锂基脂。

它主要由油脂润滑泵组件、Y轴油脂分油器组件、机头油脂分油器组件、两根可拆卸式高压油管组成。

润滑系统安装到机床上后,各位置如下:润滑泵组件如图1所示,Y图1 浙江流遍型润滑泵组件安装位置 图2 浙江流遍型Y轴润滑油排安装位置轴润滑油排如图2所示,X和Z轴润滑油排如图3所示。

图3 浙江流遍型X和Z轴润滑油排安装位置二、分配器流量及加脂周期本系统采用的分配器是定量式分配器,在一个供油周期内(即通、断电一次)分配器仅排油一次,并与分配器的安装位置无关。

CarverPMS_A TC_G整个润滑系统总共有16个润滑点,其中12个导轨滑块润滑点,3个丝杠润滑点,1个刀库润滑点。

如图7、8所示,导轨滑块和刀库采用MG-05型定量加压式油脂分配器,泵油一次的油量为0.05ml;丝杠采用MG-10型定量加压式油脂分配器,泵油一次的油量为0.1ml。

北京精雕

北京精雕# Post Name : MPFAN# Product : MILL# Machine Name : GENERIC FANUC# Control Name : GENERIC FANUC# Description : GENERIC FANUC MILL POST # Associated Post : NONE # Mill/Turn : NO# 4-axis/Axis subs. : YES# 5-axis : NO# Subprograms : YES# Executable : MP 8.00## WARNING: THIS POST IS GENERIC AND IS INTENDED FOR MODIFICATION TO# THE MACHINE TOOL REQUIREMENTS AND PERSONAL PREFERENCE. ##--------------------------------------------------------------------------# Revision log:#--------------------------------------------------------------------------# Programmers Note:# CNC 01/27/00 - Initial post setup, don ##--------------------------------------------------------------------------# Features:#--------------------------------------------------------------------------# This post supports Generic Fanuc code output for 3 and 4 axis milling.# It is designed to support the features of Mastercam Mill V8. # # Following Misc. Integers are used:## mi1 - Work coordinate system# 0 = Reference return is generated and G92 with the # X, Y and Z home positions at file head. # 1 = Reference return is generated and G92 with the # X, Y and Z home positions at each tool. # 2 = WCS of G54,G55.... based on Mastercam settings. ## mi2 - Absolute or Incremental positioning at top level # 0 = absolute# 1 = incremental## mi3 - Select G28 or G30 reference point return. # 0 = G28, 1 = G30 ##Canned text:# Entering cantext on a contour point from within Mastercam allows the# following functions to enable/disable.# Cantext value:# 1 = Stop = output the "M00" stop code# 2 = Ostop = output the "M01" optional stop code # 3 = Bld on = turn on block delete codes in NC lines# 4 = bLd off = turn off block delete codes in NC lines ##Milling toolpaths (4 axis)#Layout:# The term "Reference View" refers to the coordinate system associated# with the Top view (Alt-F9, the upper gnomon of the three displayed).# Create the part drawing with the axis of rotation about the axis # of the "Reference View" according to the setting you entered for # 'vmc' (vertical or horizontal) and 'rot_on_x' (machine relative # axis of rotation).# vmc = 1 (vertical machine) uses the top toolplane as the base machine# view.# vmc = 0 (horizontal machine) uses the front toolplane as the base machine# view.# Relative to the machine matrix -# Rotation zero position is on the Z axis for rotation on X axis. # Rotation zero position is on the Z axis for rotation on Y axis. # Rotation zero position is on the X axis for rotation on Z axis. # The machine view rotated about the selected axis as a "single axis # rotation" are the only legal views for 4 axis milling. Rotation # direction around the part is positive in the CCW direction when # viewed from the plus direction of the rotating axis. Set the variable# 'rot_ccw_pos' to indicate the signed direction. Always set the work# origin at the center of rotation.##Toolplane Positioning:# Create the Cplane and Tplane as the rotation of the machine view about# the selected axis of rotation. The toolplane is used to calculate # the position of the rotary axis. This is the default setting. # #3 Axis Rotary (Polar)# Polar positioning is offered in Mastercam 3 axis toolpaths through the# rotary axis options dialog. The selected toolpath is converted to angle# and radius position. The axis of rotation is forced to zero. # #Axis substitution:# Use the Rotary axis substitution by drawing the geometry flattened # from the cylinder. The rotary axis button must be active for axis # substitution information to be output to the NCI file. The radius of# the rotary diameter is added to all the Z positions at output. # #Simultaneous 4 Axis (11 gcode):# Full 4 axis toolpaths can be generated from various toolpathsunder the# 'multi-axis' selection (i.e. Rotary 4 axis). Use the machine view for the# toolplane and the Cplane should be set to define the step over slicing# plane with Rotary 4 axis (uses depth). All 5 axis paths are converted# to 4 axis paths where only the angle about the rotation axis is resolved.##Drill:# All drill methods are supported in the post. See Simultaneous 4 Axis.##Additional Notes:# 1) Disable 4 axis by setting the numbered question 164. to 'n'.# 2) G54 calls are generated where the work offset entry of 0 = G54, # 1 = G55, etc.# 3) Metric is applied from the NCI met_tool variable. # 4) Incremental mode calculates motion from home position at toolchanges.# The home position is used to define the last position of the tool # for all toolchanges.# 5) The variable 'absinc' is now pre-defined, set mi2 (Misc. Integer) for# the 'top level' absolute/incremental program output. Subprograms are# updated through the Mastercam dialog settings forsub-programs.# 6) Always avoid machining to the center of rotation with rotary axis!##--------------------------------------------------------------------------# Debugging and Factory Set Program Switches #--------------------------------------------------------------------------m_one : -1 #Define constantzero : 0 #Define constantone : 1 #Define constanttwo : 2 #Define constantthree : 3 #Define constantfour : 4 #Define constantfive : 5 #Define constantc9k : 9999 #Define constantfastmode : 1 #Posting speed optimizition bug1 : 2 #0=No display,1=Generic list box, 2=Editorbug2 : 30 #Append postline labels, non-zero is column position?bug3 : 0 #Append whatline no. to each NC line? bug4 : 1 #Append NCI line no. to each NC line? whatno : yes #Do not perform whatline branches? (leave as yes)get_1004 : 1 #Find gcode 1004 with getnextop?rpd_typ_v7 : 0 #Use Version 7 style contour flags/processing?strtool_v7 : 2 #Use Version 7+ toolname?tlchng_aft : 2 #Delay call to toolchange until move linecant_tlchng : 1 #Ignore cantext entry on move with tlchng_aft newglobal : 1 #Error checking for global variables getnextop : 0#Build the next variable table#--------------------------------------------------------------------------# General Output Settings#--------------------------------------------------------------------------sub_level : 1 #Enable automatic subprogram support breakarcs : 1#Break arcs, 0 = no, 1 = quadrants, 2 = 180deg. max arcsarcoutput : 1 #0 = IJK, 1 = R no sign, 2 = R signed neg. over 180 arctype : 2 #Arc center 1=abs, 2=St-Ctr, 3=Ctr-St, 4=unsigned inc.do_full_arc : 0 #Allow full circle output? 0=no, 1=yes helix_arc : 0 #Support helix arc output, 0=no, 1=all planes, 2=XY plane only arccheck : 1 #Check for small arcs, convert to linear ltol : .002#Length tolerance for arccheck = 1 atol : .01 #Angularity tolerance for arccheck = 2 vtol : .0001 #System toleranceforce_wcs : yes #Force WCS output at every toolchange? spaces : 0#No. of spaces to add between fields omitseq : no #Omit sequence no.seqmax : 9999 #Max. sequence no.stagetool : 0 #0 = Do not pre-stage tools, 1 = Stage tools use_gear : 0 #Output gear selection code, 0=no, 1=yes max_speed : 10000 #Maximum spindle speedmin_speed : 50 #Minimum spindle speednobrk : no #Omit breakup of x, y & z rapid moves progname : 1 #Use uppercase for program name#--------------------------------------------------------------------------# Rotary Axis Settings#--------------------------------------------------------------------------vmc : 1 #0 = Horizontal Machine, 1 = Vertical Mill rot_on_x : 1#Default Rotary Axis Orientation, See ques. 164.#0 = Off, 1 = About X, 2 = About Y, 3 = About Zrot_ccw_pos : 1 #Axis signed dir, 0 = CW positive, 1 = CCW positive index : 0 #Use index positioning, 0 = Full Rotary, 1 = Index only ctable : 5 #Degrees for each index step with indexing spindleuse_frinv : 0 #Use Inverse Time Feedrates in 4 Axis, (0 = no, 1 = yes)maxfrdeg : 2000 #Limit for feed in deg/minmaxfrinv : 999.99#Limit for feed inverse time frc_cinit : 1 #Force C axis reset at toolchange ctol : 225 #Tolerance in deg. before rev flag changes ixtol : .01 #Tolerance in deg. for index error frdegstp : 10#Step limit for rotary feed in deg/min maxfeedpm : 500 #Limit for feed in unit/min#--------------------------------------------------------------------------# Enable Canned Drill Cycle Switches#--------------------------------------------------------------------------usecandrill : yes #Use canned cycle for drill usecanpeck : yes #Use canned cycle for Peckusecanchip : yes #Use canned cycle for Chip Break usecantap : yes#Use canned cycle for Tapusecanbore1 : yes #Use canned cycle for Bore1 usecanbore2 : yes #Use canned cycle for Bore2 usecanmisc1 : yes #Use canned cycle for Misc1 usecanmisc2 : yes #Use canned cycle for Misc2#--------------------------------------------------------------------------# Common User-defined Variable Initializations (not switches!) # --------------------------------------------------------------------------xia : 0 #Formated absolute value for X incremental calculations yia : 0 #Formated absolute value for Y incremental calculations zia : 0 #Formated absolute value for Z incremental calculations cia : 0 #Formated absolute value for C incremental calculations cuttype : 0 #Cut type flag#0 = Tool Plane, 1 = Axis Subs, 2 = Polar, 3 = 4/5 axisconversion : 12 #English Unit conversion value, do not changebld : 0 #Block delete activeresult : 0 #Return value for functionssav_spc : 0 #Save spacessav_gcode : 0 #Gcode savedsav_absinc : 0 #Absolute/Incremental Saved Value sav_coolant : 0#Coolant savedsav_frc_wcs : 0 #Force work offset flag saved toolchng : 1 #On a toolchange flagspdir2 : 1 #Copy for safe spindle direction calculation#Drill variablesdrlgsel : -1 #Drill Select Initializedrillref : 0 #Select drill referencepeckacel : 0 #Fractional percent to reduce peck2 when usecan.. : no drlgcode : 0 #Save Gcode in drillsav_dgcode : 0 #Drill gcode saved#Subprogram variablesmr_rt_actv : 0 #Flag to indicate if G51/G68 is active#0=Off, 1=Toolchange, 2=Subprogram call/start, G68#3=Absolute start, both rt_csav : 0 #C saved valueend_sub_mny : 0 #Many tool setting captured at transform sub end #Rotary/Index variablescsav : 0 #C saved valueprvcabs : 0 #Saved cout calculation from deg. cdelta : 0#Calculation for angle change rev : 0 #Calculation for deg/min sav_rev : 0 #Saved revolution counter indx_out : c9k #Rotation direction calculation fmt 16 indx_mc #Rotation direction calculation #Vector Constants for Rotatary Calculations aaxisx : 1 #A axis rotation vector constant aaxisy : 0 #A axis rotation vector constantaaxisz : 0 #A axis rotation vector constant baxisx : 0 #B axis rotation vector constant baxisy : 1 #B axis rotation vector constant baxisz : 0 #B axis rotation vector constant caxisx : 0 #C axis rotation vector constant caxisy : 0 #C axis rotation vector constant caxisz : 1 #C axis rotation vector constant#Feedrate calculation variablesfrdelta : 0 #Calculation for deg/minfrinv : 0 #Feedrate inverse timefrdeg : 0 #Feedrate deg/min actualprvfrdeg : 0 #Feedrate deg/min actualldelta : 0 #Calculation for deg/min, linear ccdelta : 0 #Calculation for deg/min, rotary cldelta : 0 #Calculation for deg/min, linear and rotarycircum : 0 #Calculation for deg/minipr_type : 0 #Feedrate for Rotary, 0 = UPM, 1 = DPM, 2 = Inverse #--------------------------------------------------------------------------# Format statements - n=nonmodal, l=leading, t=trailing, i=inc,d=delta#--------------------------------------------------------------------------#Default english/metric position format statements fs2 1 0.7 0.6#Decimal, absolute, 7 place, default for initialize (:)fs2 2 0.4 0.3 #Decimal, absolute, 4/3 place fs2 3 0.4 0.3d #Decimal, delta, 4/3 place #Common format statementsfs2 4 1 0 1 0 #Integer, not leadingfs2 5 2 0 2 0l #Integer, force two leading fs2 6 3 0 3 0l #Integer, force three leading fs2 7 4 0 4 0l #Integer, force four leading fs2 9 0.1 0.1 #Decimal, absolute, 1 place fs2 10 0.2 0.2 #Decimal, absolute, 2 place fs2 11 0.3 0.3 #Decimal, absolute, 3 place fs2 12 0.4 0.4 #Decimal, absolute, 4 place fs2 13 0.5 0.5 #Decimal, absolute, 5 place fs2 14 0.3 0.3d #Decimal, delta, 3 place fs2 15 0.2 0.1 #Decimal, absolute, 2/1 place fs2 16 1 0 1 0n #Integer, forced output #--------------------------------------------------------------------------#Numbered question 164. string to detect Rotary axis y/n sq164#Address string definitionsstrm "M"strn "N"stro "O"strp "P"srad "R"srminus "R-"sblank#Cantext string definitions (spaces must be padded here) sm00 "M00"sm01 "M01"strtextnostrcantext#Transform mirror and rotate codesstrns_mir_on "G51.1" #Programmable mirror image code strns_mir_off "G50.1" #Programmable mirror image cancel codestrns_rot_on "G68" #Coordinate System Rotation strns_rot_off "G69" #Coordinate System Rotation Cancel#--------------------------------------------------------------------------# Error messages#--------------------------------------------------------------------------saxiswarn "WARNING-POST ROTARY AXIS ASSIGNMENT ('rot_on_x') OVERWRITTEN BY OPERATION"saxisoff "ERROR-POST ROTARY AXIS ASSIGNMENT ('rot_on_x') IS DISABLED"saxiserror "ERROR-INVALID ROTARY AXIS ASSIGNMENT ('rot_on_x') FOR CURRENT OPERATION"sindxerror "WARNING-INDEX ANGLE DOES NOT MATCH POST SETTING('ctable')"stlorgerr "ERROR-TOOL ORIGIN DOES NOT MATCH CENTER OF ROTATION IN POLAR MILLING"swrkserror "WARNING-WORK OFFSET IS CHANGED IN A SUBPROGRAM"#--------------------------------------------------------------------------# General G and M Code String select tables#--------------------------------------------------------------------------# Motion G code selectionsg00 G0 #Rapidsg01 G1 #Linear feedsg02 G2 #Circular interpolation CW sg03 G3 #Circular interpolation CCW sg04 G4 #Dwellsgcode #Target for stringfstrsel sg00 gcode sgcode#--------------------------------------------------------------------------# Select work plane G codesg17 G17 #XY plane codesg19 G19 #YZ plane codesg18 G18 #XZ plane codesgplane #Target stringfstrsel sg17 plane sgplane#--------------------------------------------------------------------------#Select english/metric codesg20 G20 #Inch codesg21 G21 #Metric codesmetric #Target stringfstrsel sg20 met_tool smetric#--------------------------------------------------------------------------#Select reference return codesg28 G28 #First reference point return sg30 G30 #Second reference point return sg28ref #Target stringfstrsel sg28 mi3 sg28ref#--------------------------------------------------------------------------# Cutter compensation G code selection scc0 G40 #Cancel cutter compensation scc1 G41 #Cutter compensation left scc2 G42 #Cutter compensation right sccomp #Target for stringfstrsel scc0 cc_pos sccomp#--------------------------------------------------------------------------# Canned drill cycle string select sg81 G81 #drill - no dwell sg81dG82 #drill - with dwell sg83 G83 #peck drill - no dwell sg83d G83 #peck drill - with dwell sg73 G73 #chip break - no dwell sg73d G73 #chip break - with dwell sg84 G84 #tap - right hand sg84d G74 #tap - left hand sg85G85 #bore #1 - no dwell sg85d G89 #bore #1 - with dwellsg86 G86 #bore #2 - no dwell sg86d G86 #bore #2 - with dwell sgm1G76 #misc #1 - no dwell sgm1d G76 #misc #1 - with dwell sgm2 G81 #misc#2 - no dwell sgm2d G82 #misc #2 - with dwell sgdrill #Target for string fstrsel sg81 drlgsel sgdrill #--------------------------------------------------------------------------# Select incremental or absolute G code sg90 G90 #Absolute codesg91 G91 #Incremental code sgabsinc #Target stringfstrsel sg90 absinc sgabsinc#--------------------------------------------------------------------------# Feed mode G code selectionsg94 G94 #UPMsg94d G94 #DPM, See pfcalc_deg if you use another gcodesg93 G93 #Inversesgfeed #Target for stringfstrsel sg94 ipr_type sgfeed#--------------------------------------------------------------------------#Canned drill cycle reference height sg98 G98 #Reference at initht sg99 G99 #Reference at refht sgdrlref #Target for string fstrsel sg98 drillref sgdrlref # Drill cycle G stringselect#--------------------------------------------------------------------------# Generate string for spindlesm04 M4 #Spindle reverse sm05 M5 #Spindle off sm03 M3 #Spindle forward spindle #Target for stringfstrsel sm04 spdir2 spindle#--------------------------------------------------------------------------# Coolant M code selectionsm09 M9 #Coolant Offsm08 M8 #Coolant Floodsm08_1 M8 #Coolant Mistsm08_2 M8 #Coolant Toolscoolant #Target for stringfstrsel sm09 coolant scoolant #--------------------------------------------------------------------------# Table rotation directionsindx_m M22 #Rotate CW code sindx_p M21 #Rotate CCW code sindx_m2 M22 #Rotate CW code sindx_mc #Target for stringfstrsel sindx_m indx_mc sindx_mc #--------------------------------------------------------------------------# Define the gear selection codeflktbl 1 3 #Lookup table definition - table no.- no. entries40 0 #Low gear range41 400 #Med gear range42 2250 #Hi gear range#--------------------------------------------------------------------------# Toolchange / NC output Variable Formats #--------------------------------------------------------------------------fmt T 4 t #Tool Nofmt T 4 first_tool #First Tool Used fmt T 4 next_tool #Next Tool Used fmt D 4 tloffno #Diameter Offset No fmt H 4 tlngno #Length Offset No fmt G 4 g_wcs #WCS G address fmt P 4 p_wcs #WCS P address fmt S 4 speed #Spindle Speedfmt M 4 gear #Gear range#--------------------------------------------------------------------------fmt N 4 n #Sequence numberfmt X 2 xabs #X position output fmt Y 2 yabs #Y position output fmt Z 2 zabs #Z position output fmt X 3 xinc #X position output fmt Y 3 yinc #Y position output fmt Z 3 zinc #Z position output fmt A 11 cabs #C axis positionfmt A 14 cinc #C axis positionfmt A 4 indx_out #Index positionfmt R 14 rt_cinc #C axis position, G68 fmt I 3 i #Arc center description in X fmt J 3 j #Arc center description in Y fmt K 3 k #Arc center description in Z fmt R 2 arcrad #Arc Radiusfmt F 15 feed #Feedratefmt P 11 dwell #Dwellfmt M 5 cantext #Canned text#--------------------------------------------------------------------------#Move comment (pound) to output colon with program numbers fmt O 7 progno #Program number#fmt ":" 7 progno #Program numberfmt O 7 main_prg_no #Program number#fmt ":" 7 main_prg_no #Program numberfmt O 7 sub_prg_no #Program number#fmt ":" 7 sub_prg_no #Program numberfmt X 2 sub_trnsx #Rotation pointfmt Y 2 sub_trnsy #Rotation pointfmt Z 2 sub_trnsz #Rotation point#--------------------------------------------------------------------------fmt Q 2 peck1 #First peck increment (positive) fmt Q 2 shftdrl #Fine bore tool shift fmt R 2 refht_a #Reference heightfmt R 2 refht_i #Reference height#--------------------------------------------------------------------------fmt "TOOL - " 4 tnote # Note format fmt " DIA. OFF. - " 4 toffnote # Note format fmt " LEN. - " 4 tlngnote # Note format fmt " DIA. - " 1 tldia # Note format#--------------------------------------------------------------------------# Tool Comment / Manual Entry Section#--------------------------------------------------------------------------ptoolcomment #Comment for tooltnote = ttoffnote = tloffnotlngnote = tlngno"(", pstrtool, *tnote, *toffnote, *tlngnote, *tldia, ")", epstrtool #Comment for toolif strtool <> sblank,[strtool = ucase(strtool)*strtool, " "]pcomment #Comment from manual entry (must call a postblock)pcomment2pcomment2 #Comment from manual entryscomm = ucase (scomm)if gcode = 1007, "(", scomm, ")"else, "(", scomm, ")", e#--------------------------------------------------------------------------# Start of File and Toolchange Setup#--------------------------------------------------------------------------psof0 #Start of file for tool zeropsofpsof #Start of file for non-zero tool numberpcuttypetoolchng = oneif ntools = one,[#skip single tool outputs, stagetool must be onstagetool = m_one!next_tool]"%", e*progno, e"(PROGRAM NAME - ", progname, ")", e"(DATE=DD-MM-YY - ", date, " TIME=HH:MM - ", time, ")",epbld, n, *smetric, epbld, n, *sgcode, *sgplane, "G40", "G49", "G80", *sgabsinc, esav_absinc = absincif mi1 <= one, #Work coordinate system[absinc = onepfbld, n, sgabsinc, *sg28ref, "Z0.", epfbld, n, *sg28ref, "X0.", "Y0.", epfbld, n, "G92", *xh, *yh, *zh, eabsinc = sav_absinc]pcom_movebc_mmlt #Multiple tool subprogram callptoolcommentcommentpcanif stagetool >= zero, pbld, n, *t, "M6", epindexif mi1 > one, absinc = zeropcan1, pbld, n, *sgcode, *sgabsinc, pwcs, pfxout, pfyout, pfzout, pfcout, *speed, *spindle, pgear, strcantext, epe_inc_calcps_inc_calcabsinc = sav_absincpbld, n, sgabsinc, epbld, n, "G43", *tlngno, pfzout, scoolant, next_tool, epcom_moveatoolchng = zeroc_msng #Single tool subprogram callptlchg0 #Call from NCI null tool change (tool number repeats) pcuttypepcom_movebc_mmlt #Multiple tool subprogram callcommentpcanpbld, n, sgplane, eif prv_spdir2 <> spdir2, pbld, n, *sm05, eif prv_speed <> speed | prv_spdir2 <> spdir2,pbld, n, *speed, *spindle, pgear, epbld, n, scoolant, eif mi1 > one & workofs <> prv_workofs,[sav_absinc = absincabsinc = zeropbld, n, sgabsinc, pwcs, pfxout, pfyout, pfzout, pfcout, epe_inc_calcps_inc_calcabsinc = sav_absinc]c_msng #Single tool subprogram callif cuttype = zero, ppos_cax_linif gcode = one, plinoutelse, prapidoutpcom_moveaptlchg #Tool changepcuttypetoolchng = oneif mi1 = one, #Work coordinate system[pfbld, n, *sg28ref, "X0.", "Y0.", epfbld, n, "G92", *xh, *yh, *zh, e]pbld, n, "M01", epcom_movebc_mmlt #Multiple tool subprogram callptoolcommentcommentpcanpbld, n, *t, "M6", epindexsav_absinc = absincif mi1 > one, absinc = zeropcan1, pbld, n, *sgcode, *sgabsinc, pwcs, pfxout, pfyout, pfzout,pfcout, *speed, *spindle, pgear, strcantext, epe_inc_calcps_inc_calcabsinc = sav_absincpbld, n, sgabsinc, epbld, n, "G43", *tlngno, pfzout, scoolant, next_tool, e pcom_moveatoolchng = zeroc_msng #Single tool subprogram callpretract #End of tool path, toolchangesav_absinc = absincabsinc = onesav_coolant = coolantcoolant = zero#cc_pos is reset in the toolchange herecc_pos = zerogcode = zeropbld, n, sccomp, *sm05, psub_end_mny, epbld, n, sgabsinc, sgcode, *sg28ref, "Z0.", scoolant, eif mi1 = one, pbld, n, *sg28ref, "X0.", "Y0.", protretinc, eelse,[if frc_cinit & rot_on_x,[if index = zero, pbld, n, *sg28refprotretinc, e]]absinc = sav_absinccoolant = sav_coolantprotretinc #Reset the C axis revolution counterif frc_cinit & rot_on_x,[rev = zerocabs = zerocsav = zeroindx_out = zeroif index, e, pindxcalc, pindexelse, *cabs!csav, !cabs]peof0 #End of file for tool zeropeofpeof #End of file for non-zero toolpretractcomment#Remove pound character to output first tool with staged tools#if stagetool = one, pbld, n, *first_tool, en, "M30", emergesubclearsubmergeauxclearaux"%"pwcs #G54+ coordinate setting at toolchangeif mi1 > one,[sav_frc_wcs = force_wcsif sub_level, force_wcs = zeroif workofs <> prv_workofs | (force_wcs & toolchng), [if sub_level, result = mprint(swrkserror)if workofs < 6,[g_wcs = workofs + 54。

精雕 03-X7000清洁检测型双零点快换夹持系统 说明书

使用说明书注 意操作产品前,请认真阅读并理解本说明书。

请妥善保管本说明书,以便随时查阅。

未经许可禁止以任何形式转载、复制和修改本说明书。

双零点快换夹持系统清洁检测型双零点快换夹持系统03-X7000产品介绍2产品装配示意图及配件尺寸明细3产品概述2零点快换技术优势2清洁检测型双零点快换夹持系统(03-X7000)产品特性2产品工作要求26禁止事项零点快换 JD-ZCS-115A:03-30024底板 D2-150A:03-70014拉钉 A型:03-10035拉钉 B型:03-200356使用方法7气压检测功能使用说明8校正方法9零点快换使用标准10零点快换使用注意事项10保养与维护11常见故障分析与排除11安全及保护措施清洁检测型双零点快换夹持系统及明细表3产品概述精雕零点快换夹持系统主要由快换底板、快换本体、拉钉、角度定位器、转接板等组件构成,采用模块化结构设计,应用灵活,根据工件大小等因素,可单独使用,也可多个组合使用。

本夹持系统采用加压释放、泄压锁紧的气动工作模式,锁紧状态下,具有一定的自锁能力,能够适用于钻、铣、铰、镗、磨等各种加工工艺。

本夹持系统定位准确,运行稳定,操作便捷,可广泛用于三轴、四轴、五轴机床,适用于各种半自动和自动化加工,能够大大提高生产节奏、提升工作效率、提升机床利用率。

使用零点快换可以实现以下几点:机内上下料工作转移到机外,大大缩短停机时间,同时提高了人员作业的安全性;标准化的接口,使得夹具结构及设计可以模块化、标准化,使生产管理简化;通过托盘,实现工装的快速转换,实现共线生产,柔性高,降低夹具制造周期和成本;解决了多工序加工或检测的重复定位和装夹问题。

零点快换技术优势结构简单,具备足够的自锁能力;运行稳定性好;定位精度高:a、中心定位采用锥面配合,定位精度高、稳定;b、旋转方向采用角度定位器进行定位,其定位精度更高;可根据工件大小,自由组合使用;预留直接检测运动部件的位置,便于增加运行状态检测信号,增加自动化加工可靠性。

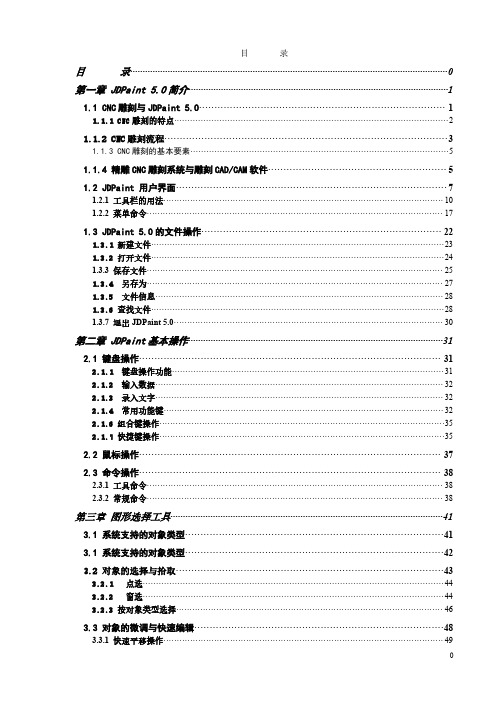

JDPaint精雕基础教程

目录目录 0第一章JDPaint5.0简介 (1)1.1CNC雕刻与JDPaint5.0 (1)1.1.1CNC雕刻的特点 (2)1.1.2CNC雕刻流程 (3)1.1.3CNC雕刻的基本要素 (5)1.1.4精雕CNC雕刻系统与雕刻CAD/CAM软件 (5)1.2JDPaint用户界面 (7)1.2.1工具栏的用法 (10)1.2.2菜单命令 (17)1.3JDPaint5.0的文件操作 (22)1.3.1新建文件 (23)1.3.2打开文件 (24)1.3.3保存文件 (25)1.3.4另存为 (27)1.3.5文件信息 (28)1.3.6查找文件 (28)1.3.7退出JDPaint5.0 (30)第二章JDPaint基本操作 (31)2.1键盘操作 (31)2.1.1键盘操作功能 (31)2.1.2输入数据 (32)2.1.3录入文字 (32)2.1.4常用功能键 (32)2.1.6组合键操作 (35)2.1.7快捷键操作 (35)2.2鼠标操作 (37)2.3命令操作 (38)2.3.1工具命令 (38)2.3.2常规命令 (38)第三章图形选择工具 (41)3.1系统支持的对象类型 (41)3.1系统支持的对象类型 (42)3.2对象的选择与拾取 (43)3.2.1点选 (44)3.2.2窗选 (44)3.2.3按对象类型选择 (46)3.3对象的微调与快速编辑 (48)3.3.1快速平移操作 (49)3.3.2快速拷贝操作 (50)3.3.3快速旋转操作 (51)3.3.4快速镜像操作 (53)3.3.5快速放缩操作 (54)3.3.6快速倾斜操作 (56)第四章图形观察 (58)4.1窗口观察 (58)第五章绘图基础 (60)5.1点坐标鼠标输入 (60)5.1.1网格点捕捉 (61)5.1.2正交捕捉模式 (61)5.1.3特征点自动捕捉 (62)第六章绘制图形 (65)6.1绘制点 (65)第七章图形编辑 (67)7.1图形的基本编辑操作 (67)7.1.1撤消 (68)7.1.2重做 (69)7.1.3剪切 (69)7.1.4复制 (70)7.1.5粘贴 (70)7.1.6删除 (71)第一章JDPaint 5.0简介1.1CNC雕刻与JDPaint 5.0传统的雕刻是手工业的一个分支,加工产品的质量取决于雕刻人员的经验技巧,从学徒到师傅需要很长的时间,很多高超的技能还需要在今后的实践中不断的摸索和领悟。

北京精雕机床操作(课题一)幻灯片PPT

37

在图形管理界面中:F1—F2〔翻开刀路〕 —CF6〔看文件属性〕—F2—F7—CF7〔把 刀路视图改为斜视图〕—F10—F3—F1— F4—F2〔把刀路平移〕—F10—F3—F7— F10—F4—F1〔把最后一把刀的刀路删除〕 ——F10—F3—F1—F10—F4—F3〔把剩下 的刀路旋转90度〕—F10—F3—F2—F6〔选 择第二条和第三条路径〕——F10—CF7— CF2进入加工界面

11

精雕机床的开关机

1 空气开关〔机床后面墙上〕 2 主电源开关 〔机床侧面或后面〕 3 翻开电控机〔电脑〕〔面板上面的钥匙〕 4 翻开EN3D控制软件 5 进图形管理界面 〔 不翻开文件,按

cancel〕

12

6 翻开平安锁 〔现在大局部机床可省略此动 作〕

7 轴加工CF6 8 全部加工 9 进入加工界面

当倍率开关打到X10时,手轮每动一小格机 床移动的距离是多少?

当倍率开关打到X1时,手轮每动一小格机 床移动的距离是多少?

23

使用手轮应注意的事项

1 使用时要轻拿轻放 2 当不用时要放回原位,严禁放在机床里或地上 3 每次用完以后三轴控制开关必须关闭,倍率开 关打到最小。 4 用的时候应先把手上的油擦干。

漏油等。

20

手轮

手轮是用来手动移 动机床三轴的工具 ,学员在初学的时 候手轮的正确使用 非常重要,因为手 轮就好似汽车里方 向盘一样,开车时 如果方向盘打错了 ,就容易发生事故 ,手轮也是一样的 道理。

21

左手大拇指 控制XYZ轴开关

左手拿手轮

右手摇动手轮 和控制倍率开 关

22

思考?

当倍率开关打到X100时,手轮每动一小格 机床移动的距离是多少?

北京精雕软件操作教程

!首先、由我们给的精雕软件打开(双击).如果没有.我可以免费送先说平面刻字。

点击文字编辑工具(位置在左边。

单击)然后把鼠标移动到空白处点击左键,字体要求看有方框,添加字体在字体设置里面,添加好后并不代表运用该字体了;要在选择,然后再点击应用于整个字串。

现在开始打字,水平打字不说了嘛,直接在空白处点击左键开始。

在这儿随便把怎么打成圆弧状态一起说了。

点击选择工具(位置也是在左边,单击)然后点击圆弧工具(一般在电脑的正上方;如果没有,点击绘制里面的圆弧一样)然后看右方框一般用3点圆弧工具,其他工具自己可以试试,反正前面那个黑点在那儿就代表运用的那个工具!选择好后在空白处用鼠标依次在3个位置点3个点,点击右键结束。

圆弧大小由你点的3个点有关。

圆弧大小自己慢慢练;[还有就是鼠标上的滑轮,你可以移动鼠标在不同 的位置滑动滑轮就看的出不同的效果,如果没有滑轮的一定要配一个滑轮鼠标。

滑轮前后滑动的时候可以观看到空白处的近距离和远距离。

也就是字体和图形的大小]画好圆弧后再点击文字编辑工具.字体选择不用说了,跟前面讲的一样,选择好后鼠标移动到圆弧上面点击左键这样就对了,如果是这样的话就说明你鼠标没有移动准确!移动准确后点开始打字。

打完字就点击这个选择工具。

再在空白处点击一下左键,如果这个时候字体大小还不对,用鼠标按住左键斜下移动,直到你拖的方框全部把字体框住象这样,框中后就是这样。

然后点击里面放缩工具。

(这个工具对于任何图形文字都可以用)然后弹出一个小方框(如右图)。

对于字最好保持比例那儿打上点。

打上点后直接输入你横向尺寸就可以了/ 不用输入纵向尺寸,其他不用修改,如果是图形的话可以不用打上点,直接输入横向/纵向你所要求的尺寸。

输入好后点击确定。

然后在空白处点击一下成这个样,好了后点击圆弧线,因为圆弧线现在对于我们没有用了,可以把它涮掉。

点击准确后的是这样现在你看到的字是不是比以前的要大。

这个你不要急,是因为我运用了鼠标上的滑轮。

Jdpaint5.20新功能介绍

千挑精雕网北京精雕图培训制作教程精雕图制作系列教程Jdpaint5.20新功能介绍支持网站:/浮雕造型技术在木雕和饰品加工中的应用及新功能介绍系统通用功能的增强木雕鳞状面祥云(单线浮雕)、祥云(截面)、祥云(直纹弧面)单线清角曲面方位调整刀路计算单线生成区域直侧壁问题饰品镶钻孔点珠重量计算及调整重心虚拟雕刻曲面侧向过切修边纹理图像纹理合成、矩形网格纹理合成如何制作没有接缝的纹理单元旋转体上贴浮雕柱面上贴浮雕、锥面上贴浮雕旋转体上贴浮雕注塑模(双面模型)分型线分型面三角化、网格加密及缝合双面模型制作双面模型的一些问题其他网格曲面转几何曲面特征等距图形封套变形、特征封套变形截取屏幕图象显示参考图象区域提取3D虚拟雕塑如何构建初始模型3D虚拟雕塑的功能介绍JDPaint 5.20虚拟雕塑及艺术曲面部分进一步完善了系统的通用功能,并为木雕行业、饰品行业及注塑模(双面模型)行业提供了一组专业功能,增加了旋转体上贴浮雕的功能组,为开拓玻璃器具及陶瓷行业的市场提供便利,增加了纹理合成功能,可由一纹理图样生成大块的无接缝纹理图形。

系统通用功能的增强1. 在所有有颜色模板的命令中,”Shift+左键”可设置当前颜色(相当M键)。

2. 磨光命令中,当颜色模板有效时增加了”保留硬边”的选项。

3. 堆料、去料中”Ctrl+左键”可磨光。

磨光时”Ctrl+左键”可堆料或去料。

4. 在堆料、去料、磨光命令中,当移动鼠标接近二维图形时,图形改变颜色,表明已选择该对象,此时单击空格键可实现区域填色或单线分割模型填色。

当没有对象被选择时,单击空格键可实现堆料→去料→磨光→堆料之间的切换。

5. 在地图显示模式、灰度显示模式下,所有与颜色有关的命令也都有效。

6. 单线填色中集成了种子填色及画直线填色两个功能。

7. 没有选择对象时,单击空格键可以去掉悬空的单线颜色。

(如下图)8. 固化层/流动层的概念及应用。

虚拟雕塑环境下只有一个工作模型,但该模型是由两个独立的层构成的——流动层及固化层。

第三章 精雕CNC雕刻机基本操作

第三章精雕CNC雕刻机基本操作一、实训目的1、掌握精雕CNC雕刻机使用流程、规程,每天使用前必须检查主轴冷却是否正常,进行主轴预热到使用结束后清理机床、关闭电源、填好设备使用记录本,这一过程中每一项都必不可缺。

2、理解主轴预热的重要性3、掌握使用流程中每一项具体工作的操作方法和规范4、掌握精雕CNC雕刻机使用的安全注意事项,和良好的操作习惯二、实训设备精雕CNC雕刻机型号JDPMS-G三、实训内容和实训步骤1、精雕CNC雕刻机的使用流程、规程1)按照使用流程规程使用机床的重要性a、按照使用流程规程使用机床是机床能够正常工作的重要前提。

如检查主轴冷却是否正常,如果主轴冷却根本没有循环,开机前也没有检查,主轴就开始运转,直接的结果是主轴就会因此发热最终烧毁,机床无法继续工作。

再拿是否进行主轴预热来说,主轴预热目的之一,是使主轴温度达到正常工作温度,任何物体在温度变化以后都会有热胀冷缩的现象,主轴在预热后温度达到了工作温度,正常开始加工后温度不会再有明显的变化,主轴在长度方面也就不会有什么变化,结果是加工的产品表面不会有深浅不一的情况是一个合格的产品;否则,没有进行主轴预热,就会因主轴运转前温度低,运转一段时间后温度升高到工作温度,主轴相对冷机时有一定伸长,致使工件表面有深有浅,工件会因此报废。

由此,可以说明必须按照使用流程规程使用机床,才可以保证机床的正常工作。

b、按照使用流程规程使用机床是机床寿命的保证。

还是拿主轴预热来说,上面提到主轴预热的一个目的,主轴预热另外一目的是确保在正常加工时主轴的轴系润滑系统能正常工作,达到最佳工作状态。

主轴定子和转子之间是由一系列高速轴承支承,主轴能不能正常工作的很重要的标志是轴承能不能正常工作,轴承润滑的好坏是决定轴承能否正常工作和轴承寿命的主要因素。

轴承润滑是依靠高速润滑油脂来润滑的,在正常的运转工作状态下油脂均匀附着与轴承刚球和滚道表面,油脂纤维呈梳理状态,此时主轴运转轴系的摩擦非常小,工作寿命可以很长。

精雕技术课件

(1)PMMA材料简介

PMMA材料

A、什么是PMMA及性能: PMMA又称有机玻璃或亚克力, 中文学名为聚甲基丙烯酸甲酯,英文名称:PolymethylMethacrylate。

1. 精雕机的坐标系:

Y+ B+

A+ X+

C+

(1). 操作概要

精雕机的坐标系采用左手直角坐标系(用左手的四指指向X轴的正方向, 收拢四指90度时指尖指向Y轴正方向,此时大拇指指向的是Z轴正方向, 这样的直角坐标系被称为左手直角坐标系),其基本为X、Y、Z直角坐标, 相对于每个坐标轴的旋转运动坐标为A、B、C,如左图所示:

5. 路径文件:

路径文件是指可供En3D控制系统识别的,用来控制精雕机自动运行的加工文件。目前En3D7.0可识别 ENG、NC和EN7三种格式的路径文件。

6. 多原点加工:

在En3D7.0中允许调入多个ENG文件,并且支持每个文件按照各自的“工件原点”进行加工。 (1). 在机床“设置”中打开“支持多个原点”选项; (2). 在打开文件时为其指定原点序号 (3). 进入加工界面后,设置不同序号原点的原点值。

表面硬度

JIS-0202

6-7H

温度周期测试 (3*) 无变化

热学性能载荷弯曲温度 ISO75-2A

℃

100

线膨胀数

ISO11359,table2

ቤተ መጻሕፍቲ ባይዱ

cm/cm/℃

7.00E-05

热传导率

w/mk

0.21

电气性能 表面电阻系数 ICE 93

精雕编程教程入门必看简单明了讲解

目录

• 编程基础知识 • 精雕编程环境搭建 • 编程实例讲解 • 编程技巧与提高 • 实际案例分析与讨论 • 总结与展望

01

编程基础知识

计算机组成与工作原理

01

02

03

计算机硬件组成

包括中央处理器(CPU) 、内存、硬盘、显卡、输 入输出设备等。

计算机软件组成

依次输入多边形的各个顶点坐标,通过编程实现多边形的绘制。

曲线绘制

根据曲线的数学方程,如二次曲线、三次曲线等,编写程序进行 曲线的绘制。

文字标注

在图形上添加文字标注,包括字体、大小、位置等属性的设置。

参数化设计实例

参数化图形

通过设定图形的参数,如长度、角度等,实现图 形的参数化设计。

参数化曲线

根据曲线的参数方程,通过调整参数值来改变曲 线的形状。

加工效果

经过精雕加工的复杂曲面零件,形状精度控制在 ±0.02mm以内,表面粗糙度达到Ra0.8以下,满足高精度 、高强度、高稳定性的要求。

06

总结与展望

回顾本次教程内容

精雕编程基本概念和原理

介绍了精雕编程的定义、应用领域以及基本原理,帮助读者初步 了解这一技术。

精雕编程环境和工具

详细讲解了精雕编程所需的环境配置、开发工具以及常用插件,为 读者提供了全面的技术支持。

加工难点

艺术品雕刻要求高度创意和精细工艺,对雕刻机的精度和灵活性有很高要求。

解决方案

采用精雕机进行雕刻加工,通过高精度、高稳定性的机床结构和先进的控制系统,实现精细雕刻和复杂图案 的加工。同时,利用精雕机的多种雕刻功能,如浮雕、镂空等,丰富艺术品的创作手法。

加工效果

经过精雕加工的艺术品,细节表现力强,线条流畅自然,整体效果精美绝伦。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1、修改配置测头相关参数

一、 设置测头信号参数: #1297:测头信号报警开启属性,根据测头品牌修改模板中的相关参数。(马波斯834、雷尼绍578) #1298:测头信号报警关闭属性,根据测头品牌修改模板中的相关参数。(马波斯832、雷尼绍576) 二、 设置测量标定几何参数: #1285:根据实际使用的测球半径进行模板中参数修改。 #1286:根据实际使用的标定环半径进行模板中参数修改。 三、设置测量运动参数: 可以用默认值,也可以根据实际情况进行修改。 v 注意: 1) #1291的值不要超过1000,#1292建议在(#1291/2000~#1291/1000)内修改; 2) #1293建议在20-30 3) 模板“配置测头相关参数”中未提到的参数,不予改动。

X向探测宏程序 G65P9100 X[-#34] R#37 F#1291 S#1292 E#1293 X表示轴的运动;-#34和#34表示轴的运动方向

1、接收器的安装

2、测头组装及打表

3、测头调试说明

4、En3d中测头设置与检测

5、常见故障报警处理

三、规划编辑测头程式思路

四、现场编辑测头程式说明

1、修改配置测头相关参数 2、主程序的修改 3、子程序的修改 4、工件原点坐标的设置 5、程序运行每一个主程序

。如下图

注:S开始保存编号范围为1~500 2.因Z向8点测量,所以复制8次下图 8程序; 3.更改所有程序中#31、#32、#33参数;(#31、#32、#33分别为Z 向8个测量点起始位置的坐标)#31——测量起始位置X 、#32——测量起始位置Y、 #33=0+#35——测量起始位置Z; 4.#601:Z向第一点实际测量值。8个点依次改成#601-#608,测量数据保存编 号也分别改成101-108。

5.8点探测程序完成后,需添加写入“G100 P150 L21——结束更新测量 程序”

Z向探测宏程序 G65P9100 Z[-#34] F#1291 S#1292 E#1293 Z表示轴的运 动;-#34和#34表示轴的运动方向。

注意: 1)图中框选处,需根据探测方向进行修改;如Z[#34]、Z[-#34]、X[#34]、X[#34]、Y[#34]、Y#-34]; 2)Z表面探测完成后,需移动主轴,探测X/Y方向,此时程序中X/Y/Z不可同时移 动。

3、子程序的修改

一、探测程序的修改 二、测量的参数修改 三、计算中心角度和尺寸 四、计算轮廓变形数据 五、将轮廓变形量补偿到加工路径中

一、探测程序的修改

基本参数的设置

如 下 图 所 示 : 其 #105=100+#36 、 #106=50+#36 ; #115=97 、 #116=47是需根据尺寸大小进行修改的。

示 例 尺 寸 大 小 为 200*100 , 那 么 它 X 向 测 量 点 的 X 坐 标 必 须 大 于 (200/2+#1285测球半径),测头才能安全下降完成侧边轮廓的探测,同 理Y向测量点Y坐标也必须大于(100/2+#1285测球半径)。所以应 把X、 Y分别写成:#105=100+#36、#106=50+#36,如需更改参数,只需要 修改下图中“100”和“50”即可。#115和#116是用来定义Z向探测的X、 Y方向点的位置,本次示例中“1.1规划测量点位置”所选择的是97和47, (因此图 以“97、47”为准,)可以根据工件尺寸大小自行修改。

二、测量参数的修改

每个点测量的宏程序模板都很类似,所以需多少个Z(X/Y)测量点就复制多少遍 如图8(图10)的内容,复制完成后进行相应的修改,实例探测为16点(Z向8点 ,X/Y向8点),则将图8内容复制8次后进行参数修改,再将图10内容复制8次, 再修改参数。

●Z向8个测量点的修改 1 .测量更新数据是从第101编号开始的,每保存一次数据,更新编号则会叠加1

●X、Y向8点测量

1.测量更新数据是从第121编号开始的,每保存一次数据,更新编号则会叠加1;

2、因Z向8点测量,所以复制8次下(图 10)程序; 3、更改所有程序中#31、#32、#33参数;(#31、#32、#33分别为

Z向8个测量点起始位置的坐标)#31——测量起始位置X 、#32——测量起始位置Y、 #33=0+#35——测量起始位置Z;

同) 例:创建一个子程序,子程序号未O22,则下图中“M98P20 加工路径(轮廓变形后)”区

域中,将要把P20更改为P22! 注意:P20为子程序,后续将在“DXF基准曲线读取——注意”详细介绍!

附加: Ø 此处中新创建的子程序号要与“ XY轮廓变形补偿+Z向轮廓变形补偿”中所提到的 “G100P152L11 S10 T20;轮廓变形补偿计算”一致。

北京精雕50系统测头培训

东莞分公司

一、测头在手机行业应用背景 二、测头安装与调试 三、规划编辑测头程式思路 四、现场编辑测头程式说明 五、测头使用经验

一、测头在手机行业的应用背景

二、测头的安装及调试

1、接收器的安装 2、测头组装及打表 3、测头调试说明 4、En3d中测头设置与检测 5、常见故障报警处理

2ቤተ መጻሕፍቲ ባይዱ主程序的修改

1.加工时所用刀号(以下图 例:T1M6) 2.子程序中加工路径的程序号(以上图为例:M98P20),加工中如需多把刀具,可以根据

刀数,多次复制下图 内容后,根据刀具使用情况修改刀号和调用的路径程序号即可。 3.创建一个子程序,子程序序号要与图5中,M98P___相同。(子程序号要与P后接的数字相

4、8点探测程序完成后,需添加写入“G100 P150 L21——结束 更新测量程序”如下图 所示,除了探测方向不同外,XY在获取坐标时需要考虑主轴定向 的位置以及测球半径、标定的补偿量。

Y 向 探 测 宏 程 序 G65P9100 Y[-#34] R#37 F#1291 S#1292 E#1293 Y表示轴的运动;-#34和#34表示轴的运动方向