聚烯烃加工助剂介绍

聚烯烃成核剂简介

聚烯烃成核剂简介聚丙烯(PP)由于具有良好的机械性能、无毒、相对密度低、耐热、耐化学药品、价格低廉、容易加工成型等特点,获得了广泛的应用。

但是,PP是部分结晶的树脂,在通常的生产条件下获得的球晶体积大,结晶不完善,在球晶的界面有很大的光散射,造成制品的透明性下降,为了满足某些产品对透明性的要求,需对PP进行透明改性。

透明PP 与其他一些常用的透明材料相比,具有透明度、光泽度优异,质轻价廉,刚度及综合性能好,可回收及有较高的热变形温度(一般大于110℃),使之获得了广泛的应用。

目前,已工业化的透明PP生产技术主要有3种:(1)在PP树脂中加入透明成核剂;(2)利用Z-N催化剂生产无规共聚PP;(3)采用茂金属催化剂生产高透明PP;一、成核剂的定义成核剂是促进聚合物结晶并改善其晶粒结构的改性助剂,是顺应聚丙烯(PP)改性技术的发展而出现的新功能助剂。

成核剂主要用于PP,但用其改善聚乙烯(PE)透明性的效果也很好,尤其是用于线性低密度聚乙烯(LLDPE),效果十分出色。

根据结晶形态的不同一般分为α晶型成核剂和β晶型成核剂。

α晶型成核剂主要提高制品的透明性、表面光泽、刚性、热变形温度等,又有透明剂、增透剂、增刚剂之称。

目前市售种类多属此类,主要包括二叉山梨醇(DBS)及其衍生物、芳香基磷酸酯盐类,取代苯甲酸盐等,尤以DBS类成核透明剂的应用最为普通。

二、成核剂的分类通常所说的成核剂是指α成核剂,按化学结构的不同,成核剂又可分为有机类和无机类。

1、无机类:无机类成核剂主要有滑石粉、氧化钙、炭黑、碳酸钙、云母、无机颜料、高岭土及催化剂残渣等。

这些是最早开发的价格便宜且实用的成核剂,研究与应用得最多是滑石粉、云母等。

2、有机类2.l 羧酸金属盐类例:琥珀酸钠、戊二酸钠、己酸钠、4-甲基戊酸钠、己二酸、己二酸铝、特丁基苯甲酸铝(Al-PTB-BA)、苯甲酸铝、苯甲酸钾、苯甲酸锂、肉桂酸钠、β-萘甲酸钠等。

其中苯甲酸碱金属或铝盐、特丁基苯甲酸铝盐等效果比较好,使用的历史比较长,但透明性较差。

pvc常用助剂简介

沙索蜡化学结构: 较短侧链的长链脂肪族烃,与石蜡或微晶蜡的结构完全类似。

生产工艺: 一氧化碳和氢气在一定的压力、温度和催化剂条件下合成,分馏,溶剂抽提和漂白。

根据需要,可以改变最终产品的分子量大小,从而可以得到从类似液体石蜡的单体烃到类似聚乙烯蜡的高熔点蜡,有其它天然蜡或其它合成蜡所不具有的特殊性能。

性质:具有比石蜡更好的电性能,更高的熔点和硬度, 更窄的馏分。

根据需要,可以改变最终产品的分子量大小,从而可以得到从类似液体石蜡的单体烃到类似聚乙烯蜡的高熔点蜡,有其它天然蜡或其它合成蜡所不具有的特殊性能。

主要用途:在光泽方面可取代巴西棕榈蜡。

各种塑料的内、外润滑剂用于生产杜洛克松蜡,开发更广泛的用途。

聚乙烯蜡低分子量聚乙烯蜡420P 低分子量聚乙烯蜡420P 是由日本三井石油化学工业株式会社采用聚合工艺法生产的产品,是专用于生产色母、分散颜料等工艺要求的高效分散剂。

420P 低分子量聚乙烯蜡,作为优良的分散剂,在生产色母、分散颜料方面具有以下特点:1.有效分子量集中:分子量分布窄、集中,有助于提高分散效果和着色力。

相对而言,在一定的分散要求下,可减少添加量。

2.具有优良的耐热性和热稳定性。

3.具有熔点和黏度匹配适中,有助于剪切力的特点:熔点为113 ℃,黏度高为650CP/140 ℃。

在生产色母粒中不仅有良好的相溶性和流动性,而且黏度适中,增加了剪切力,提高了分散性。

420P 聚乙烯蜡作为颜料分散剂,具有和各种颜料良好的可湿润性,尤其在配制高浓度色母以及较难分散的颜料,显示出420P 蜡优良的分散性能。

产品介绍聚乙烯蜡(PE蜡PE-WAX)1 .主要特点:具有粘度低,软化点高,硬度好等性能,无毒,热稳定性好,高温挥发性低,对颜料的分散性,既有极优的外部润滑性,又有较强的内部润滑作用,可提高塑料加工的生产效率,在常温下抗湿性能好,耐化学药品能力强,电性能优良, 可改善成品的外观。

2 .适用范围:2 .1 由于具有十分优异的外部润滑作用和较强的内部润滑作用,与聚乙烯、聚氯乙烯、聚丙烯等树脂相溶性好的特点,可作为其在挤出、压延、注射加工中的润滑剂。

塑料加工助剂-熔体强度和熔体压力

石陶网-塑料用加工助剂全球塑料行业的发展非常迅速,年均增长率达到了4%~6%,超过了全球GDP 的增长水平。

这种增长最重要的原因就是塑料材料继续在替代着传统材料如金属、木材、和矿物。

其实,树脂中添加的各种添加剂对于塑料材料的成功应用也大有帮助。

在使用到的各类型添加剂中,聚合物抗冲击改性剂和加工助剂为聚合物提供了最独到和最宝贵的卓越性能,同时还提高了产品的加工性能。

增韧处理、流变性能控制、外观美观性、加工性能以及经济因素都是重要的性质属性。

种种这些添加剂已经使用多年,经过长期的发展衍生出了一系列广泛品种。

造成这种情况的一个主要原因是乳液聚合过程各种多样,这就使得科学家们不断去设计适合的聚合物组分、聚合物结构、聚合物形态以及聚合物分子量/分子量分布。

由于生产成本低,而且所得的乳液产品易于分离,因此,乳液聚合在商业化生产中还是非常有吸引力的。

1956年,第一种用于乳液聚合技术的聚合物添加剂被开发出来,它是由甲基丙烯酸酯-丁二烯-苯乙烯(MBS)制备的核壳结构抗冲击改性剂。

随后出现的是各种丙烯酸类加工助剂和丙烯酸类抗冲击改性剂。

最初,这些添加剂主要用来改善聚氯乙烯(PVC)的加工性能和韧性。

而用于PVC的加工助剂主要是{TodayHot}为了促进PVC的熔融、提升熔体强度、提高分散性能和表面质量。

超高分子量加工助剂则是发泡PVC中的重要组成部分。

借助加工助剂,PVC泡沫能够获得更加均一的发泡结构,减少闭泡的破裂而且泡沫密度会更低一些。

起润滑作用的加工助剂能够有效防止熔融的塑料粘结在金属表面,改善制品表面质量,提高生产效率。

有很多塑料材料的应用范围非常有限,这是因它们要么不具备所需的物理性质,要么其加工性能非常差,加工助剂正是用来增强塑料的熔体加工性、提高产量、减少停车检修时间以及提供产品更好的质量的。

20世纪50年代,罗门哈斯公司率先开发出了第一种商业化生产的加工助剂产品,该产品被用于硬质PVC生产。

在此之后,这种前所未有的技术很快被业界所熟知,并且因而引发了PVC工业的生产热潮。

高性能聚烯烃材料加工方法的研究

一、简介近些年来,国内外的学者对于获取高性能的聚烯烃材料进行了大量的研究。

就目前的结晶聚合物的取向研究而言,制备自增强材料的方法又可以概括为两大类:一是固态加工方法,它是利用固态下的大范围形变实现的,即在很大的形变作用下,即高分子材料产生很大的塑性变形(晶区与非晶区),实现材料内部的分子高度取向。

目前己经应用的固态加工方法可分为以下几种:拉伸、挤出、辊压。

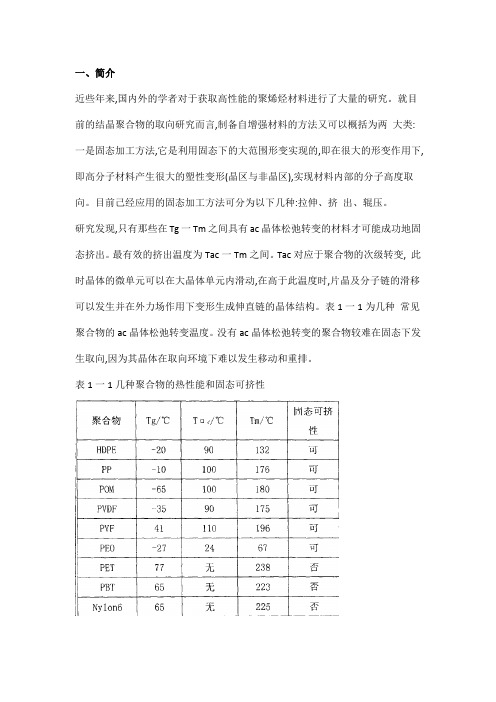

研究发现,只有那些在Tg一Tm之间具有ac晶体松弛转变的材料才可能成功地固态挤出。

最有效的挤出温度为Tac一Tm之间。

Tac对应于聚合物的次级转变, 此时晶体的微单元可以在大晶体单元内滑动,在高于此温度时,片晶及分子链的滑移可以发生并在外力场作用下变形生成伸直链的晶体结构。

表1一1为几种常见聚合物的ac晶体松弛转变温度。

没有ac晶体松弛转变的聚合物较难在固态下发生取向,因为其晶体在取向环境下难以发生移动和重排。

表1一1几种聚合物的热性能和固态可挤性第二种是熔体加工方法,主要是对高分子熔体施加单一的拉伸剪切力场, 使其内部形成沿外力场方向有序排列的较为规整的结构,然后设法将这种规整结构冻结下来,过程通常与诱导结晶密切相关。

新生成的晶体形态对增强效果影响较大。

加工方法包括凝胶纺丝、熔体拉伸和在特定温度场、外力场下的挤出注射成型等。

二,拉伸拉伸(cold一drawing)是在低于材料熔点的条件下,对高分子材料进行高倍或超倍拉伸使之发生大范围塑性形变,分子链在拉伸力场下运动、滑移,沿拉伸方向取向,从而制得高强度、高模量的纤维等小截面尺寸的制品。

英国Leed大学的在室温下利用拉伸试验机直接拉伸线性聚乙烯(LPE)单丝,发现拉伸单丝的模量与拉伸比密切相关,杨氏模量由拉伸比为7 时的4GPa单调递增到拉伸比为13时的20GPa。

通过对未拉伸材料的结构和拉伸工艺进行优化处理,他们在低于聚乙烯熔点的条件下实现了两种LPE的超级拉伸,在高达30倍的拉伸比下,材料的杨氏模量达到了70MPa,与铝合金相当。

聚丙烯用助剂的研究进展

收稿日期:2002-07-23。

作者简介:郭峰,工程师,毕业于浙江大学,现主要从事塑料加工应用研究工作。

聚丙烯用助剂的研究进展郭峰(扬子石油化工股份有限公司研究院,南京,210048) 摘要:介绍了聚丙烯常用助剂的类别、作用机理,并探讨了这几种助剂的发展趋势。

关键词: 聚丙烯 助剂 抗氧剂 光稳定剂 抗静电剂 成核剂 聚丙烯常用的助剂包括抗氧剂、光稳定剂、成核剂等。

1 抗氧剂1.1 抗氧剂的分类1.1.1 自由基俘获剂,即链终止型主抗氧剂,它能与氧化过程中生成的活性自由基结合生成稳定的化合物和低活性的游离基,从而阻止链的传递与增长。

自由基俘获剂主要包括胺类、酚类等。

PP 用胺类抗氧剂可分为醛胺类、对苯二胺类、二苯胺类、脂肪胺类等。

胺类抗氧剂对氧、臭氧、热、光、铜害的防护都很好,抗氧效率很高,但其具有较强的变色性及污染性,故不能用于无色或浅色制品。

PP 用酚类抗氧剂主要包括烷基单酚、烷基多酚、硫代双酚等,大多数酚类抗氧剂都具有受阻酚结构[3]。

酚类抗氧剂是20世纪80年代聚烯烃稳定剂开发研究最活跃的领域之一,酚类抗氧剂抗氧效率优良,并且具有不变色不污染的特点,因此被大量用于塑料工业。

1.1.2 氢过氧化物分解剂,即辅助抗氧剂,它可以分解氢过氧化物而不生成自由基。

PP 用辅助抗氧剂主要包括硫醚类及亚磷酸酯类。

硫醚类抗氧剂与受阻酚之间具有显著的协同效应,赋予PP 以优良的长效热稳定性,但其加工稳定性能略差,树脂及塑料制品易泛黄,耐候性不及亚磷酸酯,并且与受阻胺光稳定剂并用会显著的降低受阻胺光稳定性能的发挥,因此在一定程度上影响并制约了该品种的开发研究。

亚磷酸酯类抗氧剂与受阻酚同样具有良好的协同效应,在赋予聚烯烃加工稳定性、耐热稳定性、色泽改良及耐侯性方面明显优于传统的硫醚类抗氧剂,并且不会与受阻胺光稳定剂产生对抗作用,但其缺点是易水解。

1.1.3 碳自由基捕获剂是20世纪90年代出现的新功能助剂。

具有捕获碳自由基作用的化合物主要包括芳基苯并呋喃酮、羟胺、受阻胺、叔胺氮氧化物、双酚单丙烯酸酯、醌类化合物和苯并二硫杂环化合物等。

常用聚烯烃改性剂

聚烯烃用改性剂1. 大分子相容剂塑料合金化、填充改性是提高塑料物理与力学性能的主要方法之一。

但通常塑料与填料极性差异大, 相容性不好, 造成填料在树脂中不易均匀分散, 界面粘合力低, 导致材料的冲击强度、断裂伸长率等力学性能降低。

用传统表面活性剂或有机偶联剂(如硬脂酸、硅烷、钛酸酯等)处理填料表面, 虽可改善填料的分散性和界面粘合力, 但因为有机偶联剂的有机链段短, 与基体作用小, 对材料力学性能的提高有限。

而大分子相容剂的应用收到了良好的效果。

大分子相容剂不但可促进填料在基体中的分散, 而且可提高填料与基体、基体与偶联剂间的界面粘合, 克服传统偶联剂与基体作用弱的缺点, 从而使复合材料的综合性能得到提高。

用于改性填充塑料的大分子相容剂主要是带有反应性基团的官能团化接枝高分子。

一方面大分子相容剂的反应性官能团可以和填料发生化学反应, 另一方面大分子相容剂含有高分子长链, 可与基体产生良好的缠结或共结晶。

因此, 大分子相容剂不但可以使填料在塑料中的分散性改善, 而且增加组分间的粘合力, 从而提高填充塑料的综合性能。

大分子相容剂用于改性填充PP的研究最多, 常用马来酸酐接枝聚丙烯(PP-g-MAH)、丙烯酸接枝聚丙烯(PP-g-AA)、甲基丙烯酸缩水甘油酯/苯乙烯(GMA/St)熔融接枝PP(PP-g-GMA-co-St)、甲基丙烯酸甲酯接枝聚丙烯(PP-g-MMA)等来改性CaCO3、云母、滑石粉、高岭土等填充和增强聚丙烯。

其次大分子相容剂较多的应用于填充聚乙烯改性中。

常用的有马来酸酐接枝高密度聚乙烯(HDPE-g-MAH)、马来酸二丁酯接枝聚乙烯(PE-gDBM)等来改性CaCO3、Mg(OH)2等填充和增强聚乙烯。

应用于聚氯乙烯的大分子相容剂的有:甲基丙烯酸-苯乙烯-丁二烯共聚物胶乳涂覆CaCO3填充PVC/氯化聚乙烯,丙烯酸丁酯接枝PVC(PVC-g-BA)改性CaCO3填充PVC。

2. 成核剂结晶改性是目前聚烯烃, 尤其是聚丙烯塑料工程化改性的重要途径。

PVC加工助剂系列产品简介

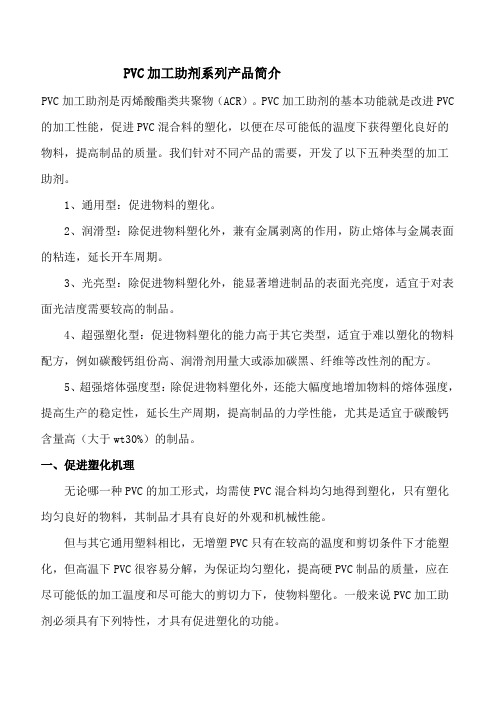

PVC加工助剂系列产品简介PVC加工助剂是丙烯酸酯类共聚物(ACR)。

PVC加工助剂的基本功能就是改进PVC 的加工性能,促进PVC混合料的塑化,以便在尽可能低的温度下获得塑化良好的物料,提高制品的质量。

我们针对不同产品的需要,开发了以下五种类型的加工助剂。

1、通用型:促进物料的塑化。

2、润滑型:除促进物料塑化外,兼有金属剥离的作用,防止熔体与金属表面的粘连,延长开车周期。

3、光亮型:除促进物料塑化外,能显著增进制品的表面光亮度,适宜于对表面光洁度需要较高的制品。

4、超强塑化型:促进物料塑化的能力高于其它类型,适宜于难以塑化的物料配方,例如碳酸钙组份高、润滑剂用量大或添加碳黑、纤维等改性剂的配方。

5、超强熔体强度型:除促进物料塑化外,还能大幅度地增加物料的熔体强度,提高生产的稳定性,延长生产周期,提高制品的力学性能,尤其是适宜于碳酸钙含量高(大于wt30%)的制品。

一、促进塑化机理无论哪一种PVC的加工形式,均需使PVC混合料均匀地得到塑化,只有塑化均匀良好的物料,其制品才具有良好的外观和机械性能。

但与其它通用塑料相比,无增塑PVC只有在较高的温度和剪切条件下才能塑化,但高温下PVC很容易分解,为保证均匀塑化,提高硬PVC制品的质量,应在尽可能低的加工温度和尽可能大的剪切力下,使物料塑化。

一般来说PVC加工助剂必须具有下列特性,才具有促进塑化的功能。

1、熔融温度低于PVC,在加工过程中先于PVC熔化。

2、因其与PVC具有良好的相容性,在加工过程中熔化后可以粘连PVC粒子,增加内摩擦,提高剪切扭矩,产生内热,使物料中的温度分布均匀,塑化程度均一,从而促进了PVC物料的均匀塑化。

3、加工助剂具有足够大的分子量,在加工过程中增大了熔体粘度(或强度),提高了熔体压力,防止物料的打滑现象从而提高了剪切扭矩,使熔体和金属表面的摩擦热大幅度上升,促进了PVC混合料的混合均匀程度和塑化程度。

二、使用方法加工助剂ACR的本质为固体增塑剂。

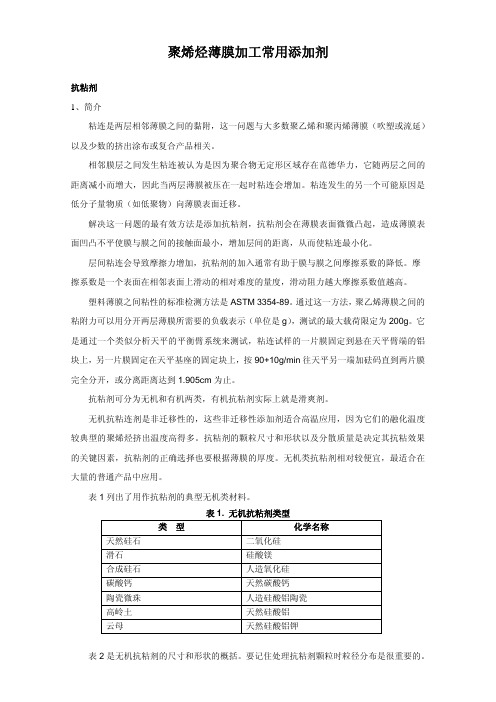

聚烯烃薄膜加工常用添加剂

薄膜通常只有 25 微米,这就不难想象单个的 DE 微粒就可穿过薄膜的两个表面。

类型 天然硅石 滑石 合成硅石 碳酸钙 陶瓷微珠 高岭土 云母

表 2. 无机抗粘剂颗粒的形状及尺寸

平均粒径(μ)

颗粒形状

4-8

不规则

2-5

扁平状

4-5

不规则的球体

2-3

球形

4-7

球形

2-4

扁平状

>10

扁平状

颜色 黄白色到灰色 白到黄色 白色 白到黄白色 白到灰色 白色 黄白到黑色

滑爽剂的效果是因为挤出后能够在薄膜表面析出,不同的滑爽剂具有不同的表面析出和摩擦

系数下降速度。因此,单一的滑爽剂不能够提供给用户所需要的全部应用要求。

通常,链长较短的酰胺具有迅速地表面析出和较低的热稳定性。虽然,最初似乎快速析

出类具有优势,但大多数薄膜加工者更喜欢慢速析出类。这对膜卷储存是有利的,过低的摩

擦系数薄膜会导致收卷困难和膜卷喇叭口现象。滑爽剂的慢速析出也使薄膜更容易被电晕处

理,过多的滑爽剂会使电晕处理特别困难,以及薄膜表面润湿张力的快速衰减。

2、浓度的计算

与抗粘剂一样滑爽剂通常状态下也是粉状,为便于使用,一般是将其按照一定的比例加

入到载体树脂中,通过双螺杆挤出机分散并制作成母料。因此,薄膜中的滑爽剂浓度按如下

大量的普通产品中应用。

表 1 列出了用作抗粘剂的典型无机类材料。

类型

表 1. 无机抗粘剂类型 化学名称

天然硅石

二氧化硅

滑石

硅酸镁

合成硅石

人造氧化硅

碳酸钙

天然碳酸钙

陶瓷微珠

人造硅酸铝陶瓷

高岭土

天然硅酸铝

云母

蒙旦蜡

蒙旦蜡在塑料中的应用在PS生产中常常使用酰胺蜡Licolub FA1作为内润滑剂以改善脱模。

为了改善颗粒的流动性能,也可使用少量FA1。

由于FA1的粒径小于40微米,它能紧紧粘附于颗粒上。

此时用量为 0.05%。

造粒时加入FA1需要额外的程序并会导致过度润滑,在单螺杆造粒机中尤其会降低产量。

曾有厂商试验把FA1熔于单体中以克服以上缺点,但问题是FA1在真空抽出剩余单体时太易挥发。

蒙旦蜡在此显出卓越性能并能在聚合过程前加入。

加入0.1-0.2%的蒙旦蜡足以改善PS注塑的脱模性能.就脱模性而言,OP蜡略优于E蜡,但E蜡透明性较.(1)蒙旦蜡在线性聚酯(PET/PBT)中的应用此处指应用于注塑而不是纺丝。

蒙旦蜡在改善填充型PET/PBT的脱模性和流动性方面起重要作用。

Licowax E,OP和WE4在聚酯中显示最佳性能。

(2)蒙旦蜡在热塑性聚氨酯中的应用热塑性聚氨酯(TPU)在刚加工后是非常粘稠的。

结果注塑难以脱模及堆放粘连。

抗日出管内部滚动时粘在一起难以再打开。

Licolub FA1作为内润滑剂是有用的。

但其缺点是在常用量0.5-1.0%下,制品在储藏过程中会迁移到表面并发花。

Licowax E赋予非常好的脱模效应而不会迁移。

它可以0.5-1.0%的添加量单独使用,或以0.3-0.5%的添加量与0.3%的FA1合用.(3)蒙旦蜡在热固性塑料中的应用.热固性塑料在生产和加工时需要润滑剂和脱模剂。

这些制品相互间必须精确一致。

使用相容的内润滑剂可改善流动性,而外润滑剂可降低物料与热的机器部件的粘连,因而改善脱模效果。

作为纯粹的内润滑剂,当然可以使用脂肪酸酯和硬脂酸金属盐作脱模剂。

相比之下,蒙旦蜡以极强的脱模效应与内润滑剂结合,提供了操作上更大的允许范围。

它们既不使制品增塑也不会迁移,而这对制品的进一步加工是非常重要的。

在蒙旦蜡中,Licowax OP具最佳的润滑和脱模性。

其最佳的使用浓度过02-0.5%。

第四章-合成材料助剂【可编辑全文】

影响聚合物塑性的因素:

1、聚合物的分子间力 聚合物分子间存在范德华力。其作用范围在几十个纳米

以内,当聚合物分子内存在-OH、-NH2等基团时会形成氢键, 范德华力和氢键阻碍了分子链间的相对运动,影响其塑性。

2、助剂的耐久性

助剂的耐久性指在聚合物加工、使用过程中,其损失应 该较少,助剂的损失主要有三条途径:挥发、被萃取和迁移。 如分子量大的不易挥发。被萃取与助剂在不同介质中的溶解 度直接相关,要据制品的使用环境来选择适当的助剂,制品 与某种液体相接触时,助剂在该溶液中溶解度越高,被萃取 的可能性越大;如装煤油的制品不宜采用邻苯二甲酸二辛酯。 迁移是指助剂由聚合物内部向邻近固体物品的转移。

3、助剂对加工条件的适应性 主要是耐热性,要求助剂在加工温度下不分解、不挥发、

不升华、对加工设备或模具无腐蚀。

4、助剂必须适应产品的最终用途 如有毒的助剂绝对不允许应用于接触食品、药品及儿童玩具

等制品。

5、助剂之间的协同作用和相抗作用 一种助剂的存在使另一助剂作用增强称之为协同作用,反

之称为相抗作用。

主要品种有: 己二酸二辛酯DOA,己二酸二异癸酯DIDA, 壬二酸二辛酯DOZ,癸二酸二丁酯DBS, 癸二酸二辛酯DOS

与聚合物相容性差,常作辅助增塑剂使用;生产成本较高。

常压酯化工艺:

壬二酸

苯水共沸物

2-乙基己醇 硫酸

反应

苯

反应生 中和 成物 水洗

蒸馏

回收醇 初馏分 中馏分 后馏分 残馏分

精制 DOZ

6、含氯增塑剂 主要是氯化石蜡,其次是含氯硬脂酸酯。优点:具有良好

聚烯烃树脂(PP聚丙烯、PE聚乙烯)抗静电剂介绍

内容摘要非离子抗静电剂在聚烯烃树脂中的运用,源于聚合物的体积电阻率较高,易积蓄静电,影响生产和产品使用以及其他意外事故的发生,而抗静电剂作为一类表面活性剂,在制品加工中与树脂混合均匀,在使用或储存中从制品内部均匀迁移至制品表面亲水吸湿,因而可以使静电及时泄漏。

关键词:非离子抗静电剂静电聚烯烃树脂功能母粒薄膜迁移亲水吸湿ABSTRACTNonionic antistatic agent polyolefin resin application in polymer, from the high volume resistivity, easy savings electrostatic, affect production and product use and other accident's occurrence, and antistatic agent as a class of surfactants in products processing, with resin mixed use or stored in internal uniform from products migrated to a products hydrophilic moisture absorption, surface and can make electrostatic timely leakage.KEY WORDS:nonionic antistatic agent electrostatic polyolefin resin function matrix thin film migration close water absorption目录1.非离子型抗静电剂 (1)2.非离子型抗静电剂生产工艺 (2)2.1胺醚类1802(乙氧基胺)抗静电剂工艺流程 (3)2.2单甘酯类GMS抗静电剂的工艺 (3)3.聚烯烃抗静电母粒 (3)3.1聚烯烃树脂载体抗静电母粒 (3)4.非离子抗静电剂的应用 (4)4.1选用原则 (4)4.2内添加型抗静电剂作用机理 (5)4.3影响因素 (5)4.3.1分子结构和特征基团性质及添加量 (5)4.3.2基材树脂 (5)4.3.3其它添加剂的影响 (6)4.3.4加工过程的影响 (6)4.3.5环境的影响 (6)5.抗静电剂性能测试 (6)5.1电荷的半衰期 (7)5.2表面电阻 (7)6.聚烯烃抗静电剂的研究进展 (7)6.1国内外聚烯烃塑料中的复配技术....... 错误!未定义书签。

聚烯烃加工助剂介绍

聚烯烃加工助剂介绍I.简介实验室实验和行业实际经验均显示:加入SOLEF®PVDF氟聚合物加工助剂能大大提高聚烯烃树脂的挤出特性。

使用这种助剂时只需极低的浓度即可。

LLDPE(线性低密度聚乙烯)中只需添加400ppm的SOLEF®PVDF即可大大的改善挤出吹膜质量和产率;熔体破裂完全消除而得到具有优秀的视觉和光学性能的薄膜。

SOLEF®PVDF的加入还可大大的提高挤出产量。

还有一些其他的优势也得到表现,这些将在本手册中一一提到。

事实上,SOLEF®PVDF加工助剂不仅对LLDPE吹膜工艺有很大的帮助,它对其他聚烯烃的加工工艺也有着同样的作用。

最主要表现为表面缺陷的大大减少和生产率的大大提高。

这些因素都大大的提高了产品质量而降低了生产成本。

SOLEF®PVDF在下列过程中显示出极大的优越性:z HDPE的薄膜的挤吹z PE和PP管挤出z薄板挤塑z型材挤塑z HDPE和HMWHDPE的吹塑本手册不是仅有一些乏味的所有加工技术的结果讨论,还包括一些典型的例子供参考。

II.机理通过加入少量的SOLEF®PVDF,而使得聚烯烃树脂产品的生产加工得到很大改善,其机理都是相似的。

氟聚合物添加剂开始熔融在聚烯烃的主链中,并在加工过程中迁移至挤出/熔融界面。

当它到达挤出/熔融界面时涂层于设备的金属内表面,为聚合物的经过起到润滑作用。

因此,熔融的聚合物遇到的剪切力显著减少,从而较无SOLEF®PVDF加工助剂的体系更易于挤出。

的确,SOLEF®PVDF和聚烯烃不相容且在一般的聚烯烃加工温度下处于熔融流动状态极易流动。

氟聚合物被金属表面吸引而黏附于加工设备的金属表面上。

这层涂层的油性的熔融性质和低摩擦系数使其成为很有效的润滑剂,从而使得熔融的聚烯烃与设备内表面之间的流动阻力变得非常低,可以轻而易举的滑到挤出口,同时消除了产品的表面缺陷。

III.添加PVDF加工助剂的优越性A.吹膜挤出现有的很多薄膜挤塑生产线都是仅能挤塑LDPE(低密度聚乙烯)。

pvc加工工艺及常用助剂汇总

pvc加工工艺及常用助剂汇总配方设计的原则配方设计是以下三个方面性能的平衡1、材料的加工性能。

1.熔体的粘度.2. 热稳定性.3. 流变性和润滑性.2、制品的性能。

1. 力学性能.2. 热变性温度.3. 透明.4. 耐候.5.阻燃.6. 其它.3、经济性。

1. 配方的价格.2. 配方和生产效率和成品率.配方的设计原理和各类助剂的特点PVC塑料配方主要由PVC树脂和添加剂组成的,其中添加剂按功能又分为:增塑剂、热稳定剂、润滑剂、加工改性剂、冲击改性剂、填充剂、抗氧剂、紫外光吸收剂、着色剂、发泡剂等。

在设计PVC配方之前,首先应了解PVC树脂和各种添加剂的性能。

原料与添加剂PVC树脂生产PVC塑料的树脂是聚氯乙烯树脂(PVC),聚氯乙烯是由氯乙烯单体聚合而成的聚合物,产量仅次于PE,居第二位。

PVC树脂的类型:一、悬浮法树脂:1、紧密型悬浮法树脂2、疏松型悬浮法树脂二、本体法树脂三、乳液法树脂PVC树脂由于聚合中的分散剂的不同可分为疏松型(XS)和紧密型(Ⅺ)两种。

疏松型粒径为0.1—0.2mm,表面不规则,多孔,呈棉花球状,易吸收增塑剂,紧密型粒径为0.1mm以下,表面规则,实心,呈乒乓球状,不易吸收增塑剂。

目前使用疏松型的较多。

聚氯乙烯树脂粉料粒子实际上是许多PVC微细粒子以物理方式粘结在一起的聚集体,这种粒子通常以聚合初期形成的尺寸仅为0.1—0.8μm的原生初级粒子为基础,含有若干由初级粒子聚合后尺寸为2--10μm的聚集粒子所组成.悬浮法PVC粒子中微细粒子的名称和尺寸范围PVC的性能PVC粉末为一种白色粉末,密度在1.35—1.45g/cm3之间,表观密度在0.4-0.5g/cm3。

视增塑剂含量大小可为软、硬制品,一般增塑剂含量0-5份为硬制品RPVC UPVC,5-25份为半硬制品,大于25份为软制品 SPVC。

PVC是一种非结晶、极性的高分子聚合物,软化温度和熔融温度较高,纯PVC一般须在160—2100C时才可塑化加工,由于大分子之间的极性键使PVC显示出硬而脆的性能。

谈塑料制品加工中的主要助剂及其应用

谈塑料制品加工中的主要助剂及其应用来源:塑料箱子摘要:塑料助剂或塑胶助剂是指从树脂合成到制品成型整个过程所触及的一切辅助化学品,塑料助剂或塑胶助剂是聚合物(合成树脂)停止成型加工时为改善其加工性能或为改善树脂自身性能所缺乏而必需添加的一些化合物。

塑料助剂或塑胶助剂在塑料成型加工中占有特别重要的位置。

针对塑料助剂或塑胶助剂的功用品种和性能特性,分别引见了塑料加工主要助剂的构造性能及其应用技术。

关键词:塑料加工;主要助剂;应用技术塑料助剂或塑胶助剂又叫塑料添加剂,是聚合物(合成树脂)停止成型加工时为改善其加工性能或为改善树脂自身性能所缺乏而必需添加的一些化合物。

例如,为了降低聚氯乙烯树脂的成型温度,使制品柔软而添加的增塑剂;又如为了制备质量轻、抗振、隔热、隔音的泡沫塑料而要添加发泡剂;有些塑料的热合成温度与成型加工温度十分接近,不参加热稳定剂就无法成型。

因此,塑料助剂或塑胶助剂在塑料成型加工中占有特别重要的位置。

1·塑料助剂或塑胶助剂的功用品种和性能特性广义上讲,塑料助剂或塑胶助剂是指从树脂合成到制品成型整个过程所触及的一切辅助化学品。

实践上,每一种塑料制品的消费都要经过树脂的合成和制品的成型加工两个过程,而且这两个过程在工业上常常分属两种不同性质的企业或部门完成。

据此,塑料助剂或塑胶助剂能够分为“合成助剂”和“加工助剂”两大致系。

合成助剂是指由单体制备聚合物树脂过程所触及的各种辅助化学品,如阻聚剂、引发剂、分子量调理剂、终止剂、乳化剂、分散剂和防粘釜剂等。

它们旨在改善聚合条件、调理分子量的大小和散布,与聚合工艺亲密相关,普通不会带入聚合物树脂及其塑料制品中,也不列入塑料助剂或塑胶助剂的统计范畴。

现代塑料助剂或塑胶助剂的概念根本框定在加工助剂方面。

众所周知,塑料制品的成型过程根本上是由配合、塑炼、成型等工序完成的。

在这一过程中,树脂、助剂、加工设备(包括模具)是不可或缺的根本要素。

相比之下,助剂在塑料配方中的用量微乎其微,但其对制品加工和应用性能的改善和进步作用无足轻重。

聚烯烃填充母粒的助剂品种有哪些

聚烯烃填充母料使用的助剂品种主要是分散剂和表面处理剂。

分散剂的作用是改善母料加工流动性,有利于母料在基体树脂中更均匀地分散。

常用的分散剂有:

白油(液体石蜡)、石蜡、邻苯二甲酸二辛酯(BOP)、低相对分子质量聚乙烯(聚乙烯蜡)及硬脂酸等。

常用分散剂的主要性能,可以根据填料和载体树脂的性能特征选择使用。

表面处理剂可以改变无机填料表面活性,使之由亲水性转化为亲油性,以利于和载体树脂混合,主要有偶联剂和硬脂酸两类,为了产品分散性更好,更光亮可以添加EBS,流动改性剂等。

【图例-1】。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚烯烃加工助剂介绍I.简介实验室实验和行业实际经验均显示:加入SOLEF®PVDF氟聚合物加工助剂能大大提高聚烯烃树脂的挤出特性。

使用这种助剂时只需极低的浓度即可。

LLDPE(线性低密度聚乙烯)中只需添加400ppm的SOLEF®PVDF即可大大的改善挤出吹膜质量和产率;熔体破裂完全消除而得到具有优秀的视觉和光学性能的薄膜。

SOLEF®PVDF的加入还可大大的提高挤出产量。

还有一些其他的优势也得到表现,这些将在本手册中一一提到。

事实上,SOLEF®PVDF加工助剂不仅对LLDPE吹膜工艺有很大的帮助,它对其他聚烯烃的加工工艺也有着同样的作用。

最主要表现为表面缺陷的大大减少和生产率的大大提高。

这些因素都大大的提高了产品质量而降低了生产成本。

SOLEF®PVDF在下列过程中显示出极大的优越性:z HDPE的薄膜的挤吹z PE和PP管挤出z薄板挤塑z型材挤塑z HDPE和HMWHDPE的吹塑本手册不是仅有一些乏味的所有加工技术的结果讨论,还包括一些典型的例子供参考。

II.机理通过加入少量的SOLEF®PVDF,而使得聚烯烃树脂产品的生产加工得到很大改善,其机理都是相似的。

氟聚合物添加剂开始熔融在聚烯烃的主链中,并在加工过程中迁移至挤出/熔融界面。

当它到达挤出/熔融界面时涂层于设备的金属内表面,为聚合物的经过起到润滑作用。

因此,熔融的聚合物遇到的剪切力显著减少,从而较无SOLEF®PVDF加工助剂的体系更易于挤出。

的确,SOLEF®PVDF和聚烯烃不相容且在一般的聚烯烃加工温度下处于熔融流动状态极易流动。

氟聚合物被金属表面吸引而黏附于加工设备的金属表面上。

这层涂层的油性的熔融性质和低摩擦系数使其成为很有效的润滑剂,从而使得熔融的聚烯烃与设备内表面之间的流动阻力变得非常低,可以轻而易举的滑到挤出口,同时消除了产品的表面缺陷。

III.添加PVDF加工助剂的优越性A.吹膜挤出现有的很多薄膜挤塑生产线都是仅能挤塑LDPE(低密度聚乙烯)。

如用这些设备挤塑LLDPE (线性低密度聚乙烯)或HDPE (高密度聚乙烯)树脂,一些关键的参数(如挤出间距)不能修改。

如要用这些设备挤塑并欲达到一定的生产率,一些严重的问题如熔体破裂的结果则会产生。

1. 消除熔体破裂使用SOLEF®PVDF 作为聚烯烃的挤塑加工助剂的最主要的优势将在这里体现。

当LLDPE 单独在LDPE 设备中挤塑时,即使在相当低的剪切速率下,由于熔体破裂而导致的表面缺陷经常出现。

因此,为了解决这个难题,工程师们将LLDPE 和LDPE 或另一种更易加工的树脂混在一块进行挤塑。

但是如果加入400ppm 的SOLEF®PVDF挤塑加工助剂后,这一难题就可以完全得到解决。

造成熔体破裂的最大因素-剪切速率也可大大提高。

因此,在不改变LLDPE 的情况下实现高产量的LLDPE 挤塑完全可以实现,不但设备的生产效率非常高而且表面不会有缺陷产生。

在HDPE 中加入400ppm 的SOLEF®PVDF而得到的薄膜表面的改善的例子示于右图1和2。

图1 未使用SOLEF®PVDF 加工助剂的表面状况图2 使用了SOLEF®PVDF 加工助剂的表面状况2.挤出压力和熔融温度的下降在一定的熔融温度和产量下,由上述润滑机理所获得的润滑效应使得挤出压力下降。

由此导致熔融温度升高的机械剪切大大的减少,这最终导致了在产量相同的前体下熔融温度较低。

由于聚烯烃可在较低的温度下熔融,其泡的稳定性得到改善而排烟量下降。

3.生产力的提高和成本的节约当SOLEF®PVDF加入聚烯烃中作为加工助剂时,熔融的树脂非常容易通过挤出口。

一定的产量下,所需的转矩也有一定的下降。

因此节约了能耗,生产成本也降低了。

原来生产率往往受到表面缺陷的出现或最大允许转矩的限制,利用SOLEF®PVDF加工助剂可以显著改善这种情况。

如上所述,使用SOLEF®PVDF可在更加高的生产率下挤出无缺陷的薄膜。

4.挤出间距当需要从挤吹LDPE薄膜换成挤吹LLDPE或HDPE薄膜时,如果用了PVDF就无需改变挤出口缘来增大挤出间距。

这也使得连续生产成为可能,由于SOLEF®PVDF的润滑效果从而可以使用同样小的挤出间距,因此只需更换树脂而用不着改变挤出口缘。

同时也无需混入不同的树脂来解决这个难题。

5.对PE的其他性能无任何影响在此所述的SOLEF®PVDF的加入量(200~400ppm)对聚烯烃可测的性能无任何的影响:机械,热塑封,可打印性等等。

事实上,以前需要加入LDPE才能生产的LLDPE现在可以单独生产了,而且所有LLDPE 的性能都可以得到实现。

B.PE和PP一般挤出实际上,几乎所有类型的聚烯烃挤塑过程都可以使用SOLEF®PVDF作为加工助剂,如管道挤出,薄片挤出,流涎成膜挤出,型材挤出等等。

这些加工过程中都会有同样的现象出现:SOLEF PVDF向模具表面移和沉积起到润滑作用。

这是使得最难加工的聚合物得以容易挤出的要点。

在所有的这些过程中使用SOLEF®PVDF加工助剂的优势都是相同的: z消除或减少表面缺陷z在一定的生产量及温度下降低压力在一定的生产量及转矩下降低熔融温度提高的生产力z在一定的生产量及温度下降低转矩z在一定的温度及转矩下提高生产量z对性能无影响C.HMWHDPE(高分子量高密度聚乙烯)加工企业有时希望加工一些粘度相当高的树脂,希望达到更好的机械性能,例如冲击强度。

这通常可见于挤塑吹膜卷筒。

然而当熔融粘度非常高时,利用传统的设备无法实现挤塑。

在这种情况下,SOLEF®PVDF加工助剂可以成为解决办法。

它可以在专用于加工HDPE的挤吹设备上进行粘度更高的树脂的加工生产。

前面提到的用于其他挤塑工艺的优势同样也在这里适用。

然而,由于SOLEF®PVDF 的使用保证了相当高粘度的树脂可以在传统设备中挤塑,或者极高粘度的树脂可以在已经为挤塑高粘度树脂改进的设备中挤塑,因此在这里粘度的下降,剪切速率的下降和挤出口熔融温度的下降所带来的好处变得更为显而易见。

IV.数据苏威实验室中关于在聚烯烃中加入SOLEF®PVDF加工助剂的研究结果和工业生产挤出聚烯烃产品的结果相当吻合。

这些研究专为挑选最适合的SOLEF®PVDF聚烯烃加工助剂牌号而设计。

部分实验室结果的讨论将在下面展开。

在此使用了两种流变仪,一个是装有一个毛细管挤出口的VIMEG-SCI活塞型,L/Φ为15/1;一个是GOETTFERT 20mm螺杆,装有20D的长螺杆和一个毛细管挤出口,L/Φ为20/1(L和Φ的单位为mm)。

所有的实验均在完全洁净设备里进行,开始前对聚合物的无润滑指数进行测试。

所有的在这里给出的数据都是在达到平衡后测得的。

相关的一些定义:z鲨鱼皮现象:由熔体破裂造成的粗糙表面z剪切率振荡流或SROF:由于在高剪切率下出现熔体破裂导致的突然不规则流动。

图1示出LLDPE在螺杆型流变仪中熔融指数为2.0g/10min(2.16kg下190℃)的测试结果。

流变仪首先定格在一定的输出量上直到所有的工艺参数达到稳定。

这些参数包括挤出压力, 产量,熔融温度等等。

当LLDPE中加入SOLEF®PVDF时,在190℃和540 S-1下,这个定格的周期为1个小时,长于严格所需的达到平衡的时间。

当设备达到完全定格后,通过采用一系列不同的剪切速率用来测定不同剪切率下的表观粘度和确定熔体破裂发生时的临界剪切率。

在这种情况下熔体破裂可由鲨鱼皮的出现观察到。

加入400ppm的SOLEF®PVDF加工助剂可图 1 以推迟鲨鱼皮现象的产生。

当只有聚烯烃时鲨鱼皮在200 S-1后产生。

但加入SOLEF®PVDF添加剂后,这种现象直到750 S-1时才出现。

对于降低表观粘度而言,图1示出加入SOLEF®PVDF加工助剂后从200 S-1往后都有效。

这个范围适用于通常的实际生产剪切率,对于薄膜吹挤一般是500 S-1到1500 S-1。

基于这些流变测试,LLDPE在SOLEF®PVDF加工助剂的帮助下可以在很高的产量下挤出而没有表面问题。

B. 一般树脂挤出这里的测试在190℃下活塞型流变仪中进行。

每个测试都在绝对洁净的设备中,开始前对聚合物的无润滑指数进行测试。

对给定的树脂,实验都是在平衡达到后开始的。

这些测量过程和上述的实验相同: • 熔体破裂出现时的剪切率(振荡点)• 平衡时最终的表观粘度和剪切率之比1.HDPE ,熔指在190℃-2.16kg 下 为1.0g/10min(图2和3)振荡点(SROF)从纯HDPE时的700 S -1提高到HDPE+400ppm SOLEF®PVDF的1100S -1。

这里加工助剂的影响在整个考察的剪切率范围内都可以观察到。

图2示出挤出压力与剪切率的关系,图3示出从挤出压力直接换算得的表观粘度与剪切率之比。

举例说明,这些表观粘度曲线表示表观粘度在100 S -1时从20000d.Pa.s降到10000d.Pa.s,也就是说下降了50%。

图 2 图 30.6g/10min(图4和5)在此条件下, 振荡点从300 S-1变为1100 S-1,表观粘度在100 S-1时从27000d.Pa.s降到13250d.Pa.s,也是50%的下跌。

这些试验又一次证明了在用了PVDF 加工助剂后,HDPE可以更方便的大规模工业化生产,在明显提高产量的同时,而没有任何的表面缺陷或熔融过热现象。

图 4图 5烃)测试高粘度HDPE,熔指 (290℃-21.6kg) 1.7g/10min,在上述同样的活塞流变仪中进行。

图6中的数据显示SOLEF®PVDF对HDPE的流变性由很重要的影响。

加入400ppm的PVDF加工助剂使得表观粘度下降了2到3倍, 使剪切率振荡流发生时的剪切率提高10倍!图 6。