齿轮弯曲疲劳可靠性的研究

18Cr2Ni4WA齿轮弯曲疲劳试验及基于可靠度的试验数据统计研究

18Cr2Ni4WA齿轮弯曲疲劳试验及基于可靠度的试验数据统

计研究

武志斐;王铁;张瑞亮;李威

【期刊名称】《机械强度》

【年(卷),期】2012(34)1

【摘要】针对18Cr2Ni4WA渗碳淬火齿轮弯曲疲劳试验,介绍试验方法、试验齿轮、试验机及夹具,说明应力水平确定方法,最后通过失效判据判定失效寿命得出试验点数据,根据试验数据拟合出R—S—N曲线,并对试验数据处理方法进行探索。

根据试验数据确定其寿命的威布尔分布,为渗碳淬火齿轮的可靠性定量评估提供一种切实可行的方法,为齿轮可靠性设计提供基础试验数据。

【总页数】5页(P154-158)

【关键词】机械学;齿轮;R—S—N曲线;弯曲疲劳

【作者】武志斐;王铁;张瑞亮;李威

【作者单位】太原理工大学机械工程学院;北京科技大学机械工程学院

【正文语种】中文

【中图分类】TH132.4

【相关文献】

1.基于可靠度的8822H齿轮弯曲疲劳强度试验 [J], 王文生;赵璐;黄勇;朱汉朝;束玉宁

2.硬齿面齿轮弯曲疲劳可靠性仿真试验研究 [J], 陈举华;于浩

3.18Cr2Ni4WA齿轮接触疲劳特性试验研究 [J], 武志斐;王铁;张瑞亮

4.37SiMn2MoV调质齿轮弯曲疲劳可靠性试验 [J], 陶晋;史铁军

5.18Cr2Ni4WA渗碳淬火齿轮弯曲疲劳特性试验研究 [J], 王国军;闫清东;项昌乐;陈欣;蒋美华

因版权原因,仅展示原文概要,查看原文内容请购买。

齿轮弯曲疲劳强度试验方法

齿轮弯曲疲劳强度试验方法全文共四篇示例,供读者参考第一篇示例:齿轮在机械设备中起着至关重要的作用,它们通过齿轮传动来实现机械运动,比如汽车的变速箱、风力发电机和其他机械设备都离不开齿轮。

齿轮在长时间运作中会受到各种力的作用,容易发生疲劳断裂,因此对齿轮的疲劳强度进行测试是非常重要的。

本文将介绍一种关于齿轮弯曲疲劳强度试验方法,以帮助读者了解如何对齿轮进行有效的疲劳强度测试。

一、试验原理齿轮在实际工作中常常处于扭转状态,因此齿轮齿面上会受到交替弯曲负载,导致齿轮的疲劳断裂。

齿轮弯曲疲劳强度试验就是通过加载一定应力的齿轮样品,进行一定次数的循环载荷,观察齿轮在经过一定循环次数后是否发生疲劳断裂,从而得到齿轮的弯曲疲劳强度数据。

二、试验步骤1. 制备齿轮样品:根据要测试的齿轮种类和规格,选择合适的齿轮样品进行测试。

确保齿轮样品的质量和尺寸符合要求。

2. 振动应力加载:将齿轮样品安装在试验设备上,施加振动应力加载进行弯曲疲劳试验。

根据所需的循环次数和载荷大小,设定试验参数。

3. 观察齿轮状态:在试验过程中,定期观察齿轮的状态,包括表面裂纹、变形等情况。

一旦发现齿轮有异常情况,立即停止试验,并对齿轮进行检查和修复。

4. 记录数据:记录齿轮样品在每个循环周期后的疲劳情况,包括疲劳寿命、发生裂纹的次数等数据。

5. 分析结果:根据试验数据分析齿轮的疲劳断裂情况,计算出齿轮的弯曲疲劳强度指标,评估齿轮的使用寿命和安全性。

三、试验注意事项1. 选用合适的试验设备和工具,确保试验过程中的准确性和可靠性。

2. 控制试验参数,包括载荷大小、循环次数等,确保试验结果具有可靠性。

3. 在试验过程中定期检查齿轮的状态,及时发现问题并采取措施修复。

4. 根据试验结果对齿轮进行评估和改进,提高其疲劳强度和使用寿命。

通过以上介绍,相信读者已经对齿轮弯曲疲劳强度试验方法有了一定的了解。

要保证齿轮的安全可靠运行,进行疲劳强度测试是非常关键的。

利用有限元法对斜齿轮弯曲疲劳强度进行研究的可行性分析

1 斜齿轮的弯曲疲劳强度

在齿 轮 啮合 传动 过程 中 , 轮齿根 的危 险截 面承 受弯 曲应力 、 应 力 和剪 切应 力 , 主 导作 用 的是 齿 压 起

弯曲应力. 齿轮齿根在弯曲应力作用下, 一侧受拉, 另一侧受压. 实践表明 , 轮齿齿根的断裂疲劳裂纹, 总 是首 先发生 在受 拉 的一侧 . 如果 齿根处 具有 残余 压应力 , 根受拉 一侧 危险 截面处 的应 力应 为弯 曲拉应 齿 力和残余压应力 的合成 , 如图 1 所示. () 1 轮齿 的弯曲折断失效. 弯曲疲劳折断是最常见 的折断形式 , 由于轮齿在工 作过 程 中的循环 弯 曲变 应 力 的作 用 下 , 弱 部位 出现裂 薄 纹, 随着裂 纹 的扩展 , 剩余 承载 面 上 的应 力 逐 渐 升 高 , 导

图1 齿根的弯曲应力、残余压应力及其合成 处. 因此 , 根弯 曲应 力 的大小 与齿根 过渡 曲线 形式有 齿 着密不可分 的关系, 齿根过渡曲线形式对齿根弯曲强度的提高具有重要的意义.

‘ ‘

齿轮的工作寿命与最大弯曲应力值 的 n n ) ( 一6 次方成反比, 即弯曲应力略微减小 , 可使齿轮的工作 寿命大大延长. 在齿根过渡曲线处 , 形体发生突变 , 将会产生应力集 中现象, 所以渐开线齿轮的最大弯 曲 应力总是发生在齿根过渡曲线处 , 这会直接影响齿轮寿命. 最大齿根弯曲应力值与齿根过渡曲线的形状 及 其微 分性 质关 系很 大.

2 进行齿轮 的弯 曲疲劳试验 , 出试验齿轮的弯 曲疲劳强度 的数据 得

利用冶金机械厂提供的斜齿轮试件 , 进行齿轮弯曲疲劳的试验. 试验预采用双齿脉动加载法. 被试 齿轮在所有试验齿轮中随机抽取 , 并保证 同一应力水平的被试齿来 自各个齿轮. 在短寿命区采用 四级恒

齿轮弯曲疲劳寿命系数

齿轮弯曲疲劳寿命系数齿轮是机械传动中常见的零件,广泛应用于机械装置和设备中。

作为常规的机械部件,齿轮需要具备极高的稳定性和耐久性,才能够保证其正常运行和服务寿命。

而齿轮弯曲疲劳寿命系数是刻画齿轮性能的一个指标,本文将详细探讨齿轮弯曲疲劳寿命系数的相关内容。

1. 齿轮弯曲疲劳寿命系数的定义齿轮弯曲疲劳寿命系数是指在齿轮传动装置的设计寿命内,齿轮齿根处应力的分布与疲劳寿命之间的关系。

齿轮弯曲疲劳寿命系数越大,即表示齿轮具备更高的耐久性和可靠性,能够承受更大的工作负荷和更长时间的使用寿命。

2. 影响齿轮弯曲疲劳寿命系数的因素齿轮弯曲疲劳寿命系数的大小受到多种因素的影响,主要包括以下几个方面:(1)齿轮材料齿轮材料的物理性能和力学性能对齿轮弯曲疲劳寿命系数的影响非常明显。

一般来说,强度高、韧性好、疲劳寿命长、组织均匀的材料更适合作为齿轮材料,能够提高齿轮弯曲疲劳寿命系数。

(2)齿轮的设计几何参数齿轮的设计几何参数也会对齿轮弯曲疲劳寿命系数产生较大的影响。

齿轮参数的合理设计可以减小齿轮齿根处的应力集中程度,从而提高齿轮弯曲疲劳寿命系数。

(3)负荷条件负荷条件是齿轮弯曲疲劳寿命系数的另一个重要影响因素。

在负荷条件相同的情况下,齿轮弯曲疲劳寿命系数越大,表示齿轮具备更好的承载能力和耐久性。

(4)轴承和润滑条件轴承和润滑条件是影响齿轮弯曲疲劳寿命系数的另一因素。

良好的轴承和润滑条件有助于减少齿轮的磨损和摩擦,降低应力水平,提高齿轮弯曲疲劳寿命系数。

3. 齿轮弯曲疲劳寿命系数的测试方法齿轮弯曲疲劳寿命系数的测试是对齿轮性能进行评估和确认的重要手段。

一般采用模拟试验或数值模拟两种方法进行测试,具体方法如下:(1)模拟试验模拟试验是指利用齿轮模拟器或齿轮试验台等设备进行实物测试的方法。

通过不断重复负荷的作用,观察齿轮的磨损程度和变形情况,推算齿轮弯曲疲劳寿命系数和寿命预测模型。

(2)数值模拟数值模拟是通过建立齿轮弯曲疲劳寿命的有限元模型,采用ANSYS、ABAQUS等有限元软件进行计算、模拟和预测的方法。

齿轮疲劳测试实验报告(3篇)

第1篇一、实验目的本次实验旨在研究齿轮在循环载荷作用下的疲劳性能,通过对齿轮进行疲劳测试,获取其疲劳寿命、疲劳极限和疲劳特性曲线,为齿轮的设计和选材提供理论依据。

二、实验原理齿轮疲劳测试是利用实验方法模拟齿轮在实际工作条件下的疲劳失效过程,通过测量齿轮在循环载荷作用下的应力、应变、裂纹扩展等参数,分析齿轮的疲劳性能。

实验通常采用以下原理:1. 应力控制法:通过控制加载装置,使齿轮承受恒定的应力水平,观察齿轮的疲劳寿命。

2. 应变控制法:通过控制应变,使齿轮承受恒定的应变水平,观察齿轮的疲劳寿命。

3. 频谱控制法:通过控制载荷的频率和幅度,模拟齿轮在实际工作条件下的载荷特性,观察齿轮的疲劳性能。

三、实验设备1. 齿轮疲劳试验机:用于施加循环载荷,模拟齿轮在实际工作条件下的载荷特性。

2. 数据采集系统:用于采集齿轮在疲劳测试过程中的应力、应变、裂纹扩展等参数。

3. 光学显微镜:用于观察齿轮表面裂纹的形态和扩展情况。

4. 硬度计:用于测量齿轮表面的硬度。

四、实验材料本次实验选用材料为45号钢,经过调质处理,硬度为HRC35-40。

五、实验步骤1. 实验前准备:将齿轮加工成标准试样,并进行表面处理,如喷丸处理等。

2. 加载:将齿轮试样安装在疲劳试验机上,按照预定程序施加循环载荷。

3. 数据采集:在实验过程中,实时采集齿轮的应力、应变、裂纹扩展等参数。

4. 裂纹观察:在实验结束后,利用光学显微镜观察齿轮表面裂纹的形态和扩展情况。

5. 硬度测试:在实验结束后,利用硬度计测量齿轮表面的硬度。

六、实验结果与分析1. 疲劳寿命:通过实验数据,计算出齿轮的疲劳寿命,即齿轮在循环载荷作用下发生疲劳失效所需的时间。

2. 疲劳极限:通过实验数据,确定齿轮的疲劳极限,即齿轮在循环载荷作用下能够承受的最大应力水平。

3. 疲劳特性曲线:通过实验数据,绘制齿轮的疲劳特性曲线,分析齿轮的疲劳性能。

实验结果表明,齿轮在循环载荷作用下具有良好的疲劳性能。

大小齿轮的弯曲疲劳应力

大小齿轮的弯曲疲劳应力大小齿轮在工作过程中会产生弯曲疲劳应力。

弯曲疲劳是指结构在受到周期性弯曲载荷作用下,发生由于材料本身结构缺陷或外部因素引起的微小裂纹,最终导致破坏的一种失效形式。

弯曲疲劳是一种常见的疲劳失效模式,对于大小齿轮的设计和使用有着重要的影响。

在疲劳生命周期中,大小齿轮会受到周期性的弯曲载荷作用。

这些载荷会导致齿轮在一定应力水平下发生弯曲变形,随着时间的推移,这种变形会逐渐累积,最终导致疲劳破坏。

在大小齿轮的设计中,需要考虑到弯曲疲劳应力,以确保齿轮具有足够的寿命和可靠性。

弯曲疲劳应力分析是齿轮设计中的重要环节之一。

研究表明,弯曲疲劳应力与载荷大小、应力水平、工作温度以及齿轮材料的特性有关。

齿轮的弯曲疲劳应力可以通过多种方法来计算和评估。

首先,对于大小齿轮的弯曲疲劳应力分析,需要确定齿轮的载荷大小和载荷类型。

载荷大小可以通过分析齿轮所处的工作环境、所需传动功率和转速来确定。

不同的工况和应用要求会导致不同大小的载荷作用在齿轮上,因此需要根据实际情况进行合理估计。

其次,需要进行弯曲应力计算。

弯曲应力是指齿轮在工作过程中由于载荷作用而产生的应力分布。

齿轮的弯曲疲劳寿命与应力水平密切相关,应力水平越高,齿轮的寿命越短。

因此,准确计算弯曲应力非常重要。

弯曲应力的计算可以通过有限元分析、解析方法或者试验的方式进行。

有限元分析是一种常用的计算方法,通过对齿轮进行三维建模,将载荷作用在齿轮上并模拟齿轮的变形和应力分布。

解析方法则通过数学公式和理论推导计算齿轮的弯曲应力,适用于一些简单的几何形状和载荷情况。

试验方法则通过搭建实验装置,施加不同载荷下进行测试,得到齿轮的应力数据。

最后,还需要考虑齿轮材料的影响。

不同的材料有不同的弯曲疲劳特性。

金属材料的弯曲疲劳特性一般通过S-N曲线来描述,该曲线反映了应力幅与弯曲疲劳寿命之间的关系。

通过实验或者文献调研,可以获取到齿轮材料的S-N曲线,以此来评估齿轮的弯曲疲劳寿命。

齿轮弯曲疲劳强度试验方法

齿轮弯曲疲劳强度试验方法齿轮弯曲疲劳强度试验方法是研究齿轮在实际应用中抵抗弯曲疲劳能力的重要手段。

本文将详细介绍齿轮弯曲疲劳强度试验的具体步骤、注意事项及试验结果分析。

一、试验目的齿轮弯曲疲劳强度试验旨在评估齿轮在受到交变载荷作用下的弯曲疲劳性能,为齿轮设计、制造和应用提供依据。

二、试验设备1.弯曲疲劳试验机:用于施加交变载荷,模拟齿轮在实际工作过程中的受力状态。

2.试样制备:根据齿轮的尺寸和形状,制备合适的试样。

3.测量工具:如游标卡尺、千分尺等,用于测量试样的尺寸。

4.荷载传感器:用于测量试验过程中的荷载大小。

5.数据采集系统:用于实时记录试验数据。

三、试验步骤1.制备试样:根据齿轮的尺寸和形状,制备合适的试样。

2.安装试样:将试样安装到弯曲疲劳试验机上,确保试样与试验机之间的接触良好。

3.施加荷载:根据齿轮的设计载荷,设置试验机的载荷参数。

4.开始试验:启动试验机,使试样受到交变载荷的作用。

5.观察试样:在试验过程中,实时观察试样表面的裂纹和变形情况。

6.记录数据:记录试验过程中的荷载、循环次数等数据。

7.停止试验:当试样出现明显的裂纹或达到预定的循环次数时,停止试验。

四、注意事项1.试样的制备应严格按照齿轮的实际尺寸和形状进行,以保证试验结果的准确性。

2.确保试验机与试样之间的接触良好,避免因接触不良导致的试验误差。

3.在试验过程中,应密切关注试样的裂纹和变形情况,及时记录数据。

4.遵循试验机的操作规程,确保试验安全、顺利进行。

五、试验结果分析1.对比不同齿轮材料的弯曲疲劳强度,为齿轮选材提供依据。

2.分析齿轮设计参数(如模数、齿数等)对弯曲疲劳强度的影响,为优化设计提供参考。

3.研究齿轮制造工艺对弯曲疲劳性能的影响,为改进制造工艺提供指导。

4.通过试验结果,评估齿轮在实际应用中的弯曲疲劳寿命。

总之,齿轮弯曲疲劳强度试验是确保齿轮质量、提高齿轮应用性能的重要手段。

铸锭工艺对齿轮弯曲疲劳性能影响的试验研究

2023年第47卷第4期Journal of Mechanical Transmission铸锭工艺对齿轮弯曲疲劳性能影响的试验研究武忠睿魏沛堂陈地发毛天雨刘怀举(重庆大学机械传动国家重点实验室,重庆400044)摘要当前,表面硬化齿轮存在多种铸锭工艺状态,开展铸锭工艺对齿轮弯曲疲劳性能影响研究,对齿轮抗疲劳精益设计和成本控制有十分重要的意义。

对模铸锭、连铸坯和电渣锭18CrNiMo7-6渗碳齿轮开展了表面完整性表征测试,研究了不同铸锭状态齿轮的齿根残余应力、表面粗糙度和硬度差异;基于国家标准GB/T 14230—2021《齿轮弯曲疲劳强度试验方法》,设计了齿轮弯曲疲劳试验方案,对模铸锭、连铸坯和电渣锭18CrNiMo7-6齿轮开展了升降法齿轮弯曲疲劳试验,获取了不同可靠度下的弯曲疲劳极限,探究了铸锭工艺对齿轮弯曲疲劳极限的影响;对3种工艺状态齿轮开展了Locati快速测定法的齿轮弯曲疲劳极限测试,研究了两种试验方法的弯曲疲劳极限结果差异,为我国齿轮疲劳基础数据建设与抗疲劳主动设计提供参考。

关键词齿轮弯曲疲劳铸锭状态升降测定法Locati测定法Experimental Investigation on Effect of Ingot Processing on Gear BendingFatigue PerformanceWu Zhongrui Wei Peitang Chen Difa Mao Tianyu Liu Huaiju(State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, China)Abstract Ingot processing affects gear fatigue performance, which remains to be studied and becomes an important bottleneck problem limiting gear anti-fatigue design and cost saving. Surface integrity measurements of 18CrNiMo7-6 gears with mold ingots, continuous casting billet and electro-slag ingots are carried out, and tooth root residual stress, surface roughness and hardness gradient of these gears are studied. Based on GB/T 14230—2021 Test method of tooth bending strength for gear load capacity, gear bending fatigue tests are con⁃ducted with the staircase method. The bending fatigue limits under different reliabilities are obtained, and the in⁃fluence of ingot processing on the bending fatigue performance is explored. The gear bending fatigue limit is also evaluated with the effective Locati method, and is compared with results of the lifting method. It provides some references for fundamental data construction of gear fatigue and anti-fatigue design in China.Key words Gear bending fatigue Ingot processing Staircase method Locati method0 引言工程实际中经常遇到齿根断裂等故障,这是由于齿轮在受载啮合时,齿根部位受到较大的弯曲应力,在循环载荷下产生疲劳裂纹,最终引起轮齿折断破坏。

汽车齿轮钢弯曲疲劳性能分析研究

汽车齿轮钢弯曲疲劳性能研究张峰,郑立新,汪维新<东风商用车技术中心工艺研究所,湖北十堰 442001)摘要:采用自行设计的弯曲疲劳试样,在831Mpa、868Mpa、906Mpa应力水平下对几种常用齿轮钢弯曲疲劳性能进行了对比实验分析,量化了表面质量、心部硬度对齿轮钢弯曲疲劳性能的影响。

探索了提高驱动桥齿轮承载能力的技术途径。

关键词:汽车齿轮钢,弯曲疲劳试样,弯曲疲劳性能中图分类号:TG142.41 文献标识码:AStudy On The Flexural Fatigue Behavior Of Gear Steel for AutomobileZhang Feng,Zheng Li Xin,Wang Wei Xin(Material and Technology Institute of DongFeng Commercial Vehicle Technical Center, Shiyan hubei442001, China>Abstracts:The flexural fatigue behavior of the self-designing specimens of several gear steels on the different loads, 831Mpa,868Mpa and 906Mpa was analyzed. The effects of surface quality, matrix hardness on the flexural fatigue perfomance of gear steels have been discussed.The technical approach improving gear carrying capacity was explored.Key Words:gear steel for automobile, flexural fatigue specimen,flexural fatigue behavior重型车辆用来传输动力、驱动重型车辆前进的驱动桥齿轮在工作状态下承受较大的脉动弯曲载荷和冲击弯曲载荷,易造成轮齿弯曲疲劳断裂或过载断裂;而齿面间的脉动正压力和相对滑动则可能导致齿轮的接触疲劳损伤[1]。

弧齿锥齿轮弯曲疲劳强度分析与试验研究

弧齿锥齿轮弯曲疲劳强度分析与试验研究弧齿锥齿轮弯曲疲劳强度分析与试验研究引言:随着机械制造技术的不断进步,工业设备的发展迅速,对传动系统的需求也在不断增长。

作为一种常用的传动装置,弧齿锥齿轮具有结构简单、传动效率高等优点,被广泛应用于各种机械设备中。

然而,由于长时间的工作负荷、冲击负载以及不可避免的制造误差等因素,弧齿锥齿轮很容易出现变形和断裂等问题,因此对其弯曲疲劳强度进行分析与试验研究显得十分重要。

一、弧齿锥齿轮弯曲疲劳分析方法弧齿锥齿轮的弯曲疲劳分析是通过计算和模拟来评估齿轮在不同工况下的弯曲疲劳寿命。

通常采用有限元分析方法,对弧齿锥齿轮的应力和变形进行数值计算,确定其最大应力和位移等参数。

然后根据材料的弯曲疲劳性能和强度指标,进行弯曲疲劳强度的评估。

此外,还可以通过实际试验,验证和修正数值模拟的结果,为弯曲疲劳强度的评估提供更加可靠的数据。

二、弯曲疲劳试验为了研究弧齿锥齿轮的弯曲疲劳特性,需要设计并搭建相应的试验平台。

首先,确定试验装置的结构类型和参数,包括加载系统、测量系统以及控制系统等。

然后,选择合适的试验条件,包括载荷大小、载荷方式、工作速度等等。

在试验过程中,测量和记录弯曲疲劳寿命、应力应变、位移变化等试验数据。

最后,根据试验结果进行分析,得出弯曲疲劳强度的评估和结论。

三、弧齿锥齿轮弯曲疲劳强度分析与试验结果在进行弧齿锥齿轮弯曲疲劳强度分析与试验研究时,我们发现以下一些重要的结果。

首先,弧齿锥齿轮的弯曲疲劳寿命与工作负荷、载荷方式等因素密切相关。

当工作负荷和载荷方式较大时,弧齿锥齿轮的弯曲疲劳寿命显著降低。

其次,弧齿锥齿轮的弯曲疲劳寿命与材料的力学性能有关。

当材料的弯曲疲劳性能较好时,弧齿锥齿轮的弯曲疲劳寿命较长。

最后,弧齿锥齿轮的制造误差和装配质量对其弯曲疲劳强度有重要影响。

制造误差和装配质量较高时,弧齿锥齿轮的弯曲疲劳寿命也相应提高。

结论:通过对弧齿锥齿轮的弯曲疲劳强度分析与试验研究,我们可以得出以下结论。

高强工程齿轮的材料疲劳特性研究

高强工程齿轮的材料疲劳特性研究简介工程齿轮是各种机械设备中广泛使用的重要零件之一。

对于工程齿轮来说,疲劳是其最主要的失效模式之一。

由于工程齿轮承受了不断变化的载荷和应力,长期工作状态下会发生材料疲劳现象,导致齿轮失效。

因此,研究高强工程齿轮的材料疲劳特性具有重要的理论意义和实践价值。

一、材料疲劳材料疲劳是指在循环加载条件下材料失效的过程。

当应力施加在材料上,并且经过许多次反复加载和去加载的循环后,材料的强度和可靠性会逐渐下降,变得更易破裂。

疲劳破坏一般发生在材料强度极限的一小部分下,且是一个逐渐发展的过程。

二、高强工程齿轮的特点1. 承载能力高:高强工程齿轮由于采用了高强度材料,具有较高的承载能力,适用于承受大载荷和高运转速度的场景。

2. 长使用寿命:高强工程齿轮具有较长的使用寿命,能够满足设备长时间的运行需求。

3. 抗疲劳性能好:高强工程齿轮材料经过特殊处理和设计,能够提高其抗疲劳性能,延长其使用寿命。

三、高强工程齿轮的材料疲劳特性研究内容1. 材料选用:针对高强工程齿轮的应用场景和使用要求,选择合适的高强度材料,考虑其机械性能、化学成分等因素。

2. 循环载荷设计:通过对高强工程齿轮使用环境的分析,确定循环载荷的设计参数,包括载荷大小、作用时间、载荷类型等。

3. 疲劳寿命预测:利用现代材料疲劳损伤理论和数值模拟方法,预测高强工程齿轮的疲劳寿命,并根据预测结果对材料进行优化。

4. 疲劳试验:通过对高强工程齿轮的疲劳试验,获取实际应力-寿命曲线,验证预测结果的准确性,并对设计参数进行迭代优化。

5. 材料改性:通过表面处理、渗碳等方法,提高高强工程齿轮材料的抗疲劳性能,降低其疲劳失效的风险。

四、研究意义和应用价值1. 研究高强工程齿轮的材料疲劳特性,可以为材料的选用和设计提供理论依据,提高齿轮的使用寿命和可靠性。

2. 对高强工程齿轮的材料疲劳特性进行深入研究,可以为齿轮制造业的发展提供技术支持,推动其向高强度、高质量方向发展。

大齿轮和小齿轮齿根弯曲疲劳强度

大齿轮和小齿轮齿根弯曲疲劳强度下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!大齿轮和小齿轮齿根弯曲疲劳强度引言大齿轮和小齿轮作为机械传动系统的核心组成部分,在工业生产中扮演着至关重要的角色。

基于Monte Carlo的齿轮弯曲疲劳可靠性分析

实 际工 程 中对 齿 轮 等 重 要 零 部 件 难 以进 行 大

样 本试 验 ,齿 轮疲 劳 可 靠 性 的计 算 通 常 都 只 能 基

于有 限 的小 样 本 试 验 数 据 进 行 ,这 使 得 计 算 结 果 往 往 和实 际 不 符 。 因此 ,基 于 目前 掌 握 的小 样 本 试 验数 据 ,开 展 Mo t C r ne al 靠 性 模 拟 计 算 ,对 o可 齿 轮传 动 系 统 的可 靠 性 设 计 与 分 析 具 有 十 分 重 要 的意义 。本 文 应 用 Mot C r ne al 拟 法 对 齿 轮 弯 曲 o模

着 计算 机 技 术 的发 展 ,随 机 问 题 在 计 算 机 仿 真 上 得 以较 为 完 善 的 模 拟 和 解 答 。利 用 Mo t C r ne al o模 拟 方 法 对齿 轮 弯 曲应 力 和 强 度 进 行 可 靠 性 分 析 的 基 本 步骤 为 : ( )确 定 应力 与强 度 函数 Y= ( 1 厂X ,

n r ld sr u in a d s e g h d srb t n o e s lg o ma ;g a e d n tg e rl b l y e r rr d e s w t n r a e i oma i i t n t n i i u i b y o r l e rb n i g f i ei i t ro e u e i i c e s n tb o r t t o u a u a i h

b n i g ft e r l b l y i s lt d A c r ig t e rl b l y a ay i r s l ,t e g a e d n ai e s e ss b t e d n ai ei i t s i ae . c o d n o t ei i t n lss e u t h e rb n ig ft u g a i mu h a i s u g t s u mi r s

基于可靠度的8822H齿轮弯曲疲劳强度试验

加载 , 直 至轮 齿 出 现 弯 曲疲 劳 失 效 。 由于 脉 动试 验

只压在 齿轮 某一 点 上 , 排 除 了齿 轮 实 际啮 合 运 动 中 的一些 因 素 ( 如润滑 油) 对 齿 轮 弯 曲强 度 的 影 响 。

1 试 验 方 法

1 . 1 试 验 齿 轮 及 材 料

脉 动试 验频 率 高 , 通常均在 1 0 0 H z以上 , 与齿 轮 功

试 验 检 测

文章编号 : 1 0 0 7 - 6 0 3 4 ( 2 0 1 5 ) 0 3 - 0 0 3 5 03 - DOI : 1 0 . 1 4 0 3 2 / j . i s s n . 1 0 0 7 - 6 0 3 4 . 2 0 1 5 . 0 3 . 0 1 4

基 于 可 靠度 的 8 8 2 2 H 齿 轮 弯 曲疲 劳 强度 试 验

致试 验 频率 降低 , 且 由于 频 率 控 制更 为 精 确 、 稳定 ,

故将 频 率下 降 5 %作 为判 定轮 齿失效 的形式 之一 。

1 . 4 试 验 载 荷 参 数 的 确 定

1 . 2 试 验 设 备 及 试 验 条 件

试 验 齿 轮齿 根 应 力计 算 : 试 验 齿 轮 的齿 根 应力

别, 见表 3 。

表 3 载 荷及 应 力级 别

F …/ k N

2 7. 5

22. 5

应力水平/ MP a

6l 7 . 3 3

503 51

表面状 况 系数 ; Y x 一 尺寸 系数 。

试 验单 齿 加载 夹具 几何 尺 寸关 系见 图 2 。

率 机 车牵 引齿 轮领域 的应 用 , 同时, 丰 富完善 国内基

齿轮弯曲疲劳试验

齿轮弯曲疲劳试验

齿轮弯曲疲劳试验是一种用于评估齿轮在受到交变载荷时的耐久性能的实验方法。

这种试验通常用于检测齿轮在正常使用条件下的寿命和疲劳特性,以确保其在长期使用过程中不会发生破坏。

**齿轮弯曲疲劳试验的主要步骤包括:**

1. **样品准备**:选择代表性的齿轮样品,并在实验前进行表面处理和清洁,以确保试验结果的准确性。

2. **载荷施加**:将设计好的交变载荷施加到齿轮上,模拟实际工作条件下的应力情况。

通常会采用循环加载方式,使齿轮在重复载荷下产生弯曲应力。

3. **记录数据**:通过传感器或其他设备监测和记录齿轮在试验过程中的位移、应力、变形等数据,以便后续分析和评估。

4. **持续观测**:持续监测齿轮的状态和性能变化,直至出现损坏或达到预定的试验次数为止。

5. **分析结果**:根据试验数据对齿轮的疲劳寿命、载荷能力等进行评估和分析,得出相应的结论。

通过齿轮弯曲疲劳试验,可以评估齿轮在实际工作条件下的耐久性能和疲劳特性,为设计和制造高质量、耐用的齿轮产品提供重要参考和依据。

基于42CrMo_齿轮的弯曲疲劳试验研究

Journal of Mechanical Strength2023,45(2):474-480DOI :10.16579/j.issn.1001.9669.2023.02.030∗20210810收到初稿,20210917收到修改稿㊂河北省高等学校科学技术研究项目(QN2019203),唐山市科技创新团队培养计划项目(18130216A,20130204D),唐山市科技重大专项(19140203F)资助㊂∗∗王嘉军,男,1997年生,河北承德人,汉族,华北理工大学机械工程学院在读硕士生,主要研究方向为先进制造技术㊁机械故障诊断㊂∗∗∗裴未迟,男,1975年生,河北唐山人,汉族,华北理工大学机械工程学院副教授,博士,硕士研究生导师,主要研究方向为先进制造技术㊁机械故障诊断㊂基于42CrMo 齿轮的弯曲疲劳试验研究∗RESEARCH ON BENDING FATIGUE TEST BASED ON 42CRMO GEAR王嘉军∗∗㊀裴未迟∗∗∗㊀纪宏超㊀龙海洋㊀王志涛(华北理工大学机械工程学院,唐山063210)WANG JiaJun ㊀PEI WeiChi ㊀JI HongChao ㊀LONG HaiYang ㊀WANG ZhiTao(College of Mechanical Engineering ,North China University of Technology ,Tangshan 063210,China )摘要㊀42CrMo 属于超高强度钢,其具备较高的强度,材料淬透性能好,淬火后的变形量小,大量地应用于牵引用的大齿轮㊁承压主轴㊁连杆等传动件材料,弯曲疲劳试验对齿轮疲劳寿命预测具有重要意义㊂首先,通过齿轮弯曲疲劳试验,获得了应力比R =0.1时交变载荷作用下的齿轮弯曲疲劳试验数据,得到了齿轮弯曲疲劳强度P-S-N 曲线和拟合曲线关系式,以及不同可靠度下齿轮所能承受弯曲的疲劳极限值㊂随后,采用有限元方法对齿轮弯曲疲劳试验进行了数值模拟,得到了齿轮齿根处的静力学强度和理论计算值对比,分析表明数值模拟所得结果与理论分析结果基本一致,可以作为弯曲疲劳试验疲劳寿命仿真的基础㊂最后,通过弯曲疲劳寿命试验试验值与数值模拟结果对比,结果表明,疲劳寿命试验值与可靠度在84.1%时数值模拟得到的弯曲疲劳寿命基本一致,验证了数值模拟的准确性,因此能够有效预测42CrMo 齿轮的弯曲疲劳寿命㊂关键词㊀齿轮㊀弯曲疲劳㊀疲劳寿命㊀P-S-N 曲线中图分类号㊀TH133.3㊀Abstract ㊀42CrMo is a kind of ultra-high strength steel,which has high strength,good hardenability and small deformation after quenching.It is widely used in driving materials such as large gears,bearing spindle and connecting rod used in traction.Bending fatigue test is of great significance for fatigue life prediction of gears.First of all,the bending fatigue test data of gearunder alternating load at stress ratio R =0.1were obtained,the P-S -N curve of gear bending fatigue strength and the fitting curve relation were obtained,and the fatigue limit value of gear under different reliability was obtained.Then the finite element methodwas used to simulate the bending fatigue test of gear.The static strength at the root of the gear tooth is compared with the theoretical value,and the analysis shows that the numerical simulation results are basically consistent with the theoretical analysis results,which can be used as the basis of fatigue life simulation of bending fatigue test.Finally,the experimental values of the bending fatigue life test are compared with the numerical simulation results.The results show that the fatigue life test values are basically consistent with the numerical simulation results when the reliability is 84.1%,which verifies the accuracy of the numerical simulation and can effectively predict the bending fatigue life of 42CrMo gear.Key words㊀Gear ;Bending fatigue ;Fatigue life ;P-S-N curveCorresponding author :PEI WeiChi ,E-mail :pwc @ ,Tel :+86-315-8805440The project supported by the Hebei Provincial Higher Education Science and Technology Research Project (No.QN2019203),the Tangshan Science and Technology Innovation Team Training Project (No.18130216A,20130204D),and the Tangshan Science and Technology Major Project (No.19140203F).Manuscript received 20210810,in revised form 20210917.0㊀引言㊀㊀齿轮弯曲疲劳试验研究其主要目的在于研究其齿轮抗弯曲的能力,即齿轮在工作运转的过程中不断地承受重复载荷且不会造成疲劳破坏;其主要特征是齿根位置由于在反复的周期疲劳载荷的作用下出现疲劳裂纹,而伴随着裂纹的扩展将导致齿根受力面积将不断减小,最终沿着齿根断裂造成齿轮失效[1-3]㊂㊀第45卷第2期王嘉军等:基于42CrMo齿轮的弯曲疲劳试验研究475㊀㊀关于齿轮方向的研究已有将近百年的历史㊂早在1931年,国外就开始了有关齿轮的弯曲疲劳试验的研究,而随着国际工业水平的发展与进步,弯曲疲劳试验的研究不断取得阶段性成果㊂我国有关齿轮方面的研究起步相对较晚,但也在上一世纪七十年代开始起步,至今也有五十年左右的历史㊂2010年郑州机械研究所的祁倩[4]对42CrMo齿轮在高应力水平下,同种材料的齿轮软齿面和硬齿面进行弯曲疲劳试验研究,并且依据试验结果获取了该齿轮的P-S-N曲线㊂2016年郑州机械研究所的马威[5]对18CrNiMo7-6的齿轮以试验法和有限元分析法为基础,并且依据试验结果获取了R-S-N曲线㊂以上研究的齿轮材料或型号与本试验所选齿轮有所不同,所以参考价值有限,有必要单独研究该型号齿轮㊂研究42CrMo合金钢经渗碳0.9~1.1mm后的疲劳性能,随后通过数理统计方法对试验数据分析和处理,得到了P-S-N拟合曲线关系式并绘制疲劳试验P-S-N曲线[6]㊂1㊀齿轮弯曲疲劳试验㊀㊀齿轮在运转啮合的过程中承受交变应力的作用,轮齿表面加工刻痕或内部缺陷等部位,有可能因交变应力的作用引发微小裂纹㊂分散的微小裂纹逐渐汇聚形成宏观裂纹㊂宏观裂纹在轮齿上的缓慢扩展,导致轮齿横截面逐渐缩小,当横截面缩小到一定程度时,轮齿会因无法再承受动载荷导致轮齿断裂[7]㊂齿轮因交变应力发生的失效,属于齿轮的疲劳失效㊂齿轮弯曲疲劳试验是依据试验所得弯曲疲劳寿命数据,绘制齿轮材料的S-N曲线,进而测定该材料下齿轮的疲劳极限的方法[8]㊂1.1㊀试验齿轮及设备㊀㊀本次试验所选用的齿轮材料为42CrMo,其生产工艺为锻造毛坯-正火-粗车-调质-精车-剃齿-渗碳淬火-磨齿,齿轮渗碳层有效硬化层厚度为0.9~1.1mm,表面硬度HRC58~62,齿轮的基本参数如表1所示㊂表1㊀42CrMo齿轮参数Tab.1㊀42CrMo gear parameters齿数Teeth模数Modulus/mm压力角Pressure angle/(ʎ)齿宽Tooth width/mm 2062025试验所采用的是非运转式单向高频共振弯曲疲劳试验机,具体型号为通用的PLG200电磁激励共振性疲劳试验机,其特点是用压头来代替两齿轮啮合所承受的载荷施加到齿面上,振动波形输出的失真度低㊁频率范围广(最高可实现500Hz)㊁试验可控性强,试验效率高㊂在室温下进行试验,不考虑润滑和温度等条件对齿轮疲劳寿命的影响㊂其固有频率如式(1)所示f=C/m/2π(1)式中,C为机械共振系统总刚度,N/m;m为机械共振系统质量,kg㊂试验标准采用GB/T14230 2021标准来执行,采用单齿加载的方式来进行,试验采用成组法来获取齿轮的S-N曲线㊂弯曲疲劳试验如图1所示㊂图1㊀齿轮弯曲疲劳试验Fig.1㊀Bending fatigue test of gear1.2㊀试验失效判定准则㊀㊀42CrMo齿轮弯曲疲劳试验终止,其判定准则如下[9]:(1)齿根处出现肉眼可见的疲劳裂纹㊂(2)施加载荷或载荷下降5%~10%;沿齿根发生轮齿断裂㊂(3)循环寿命次数超过3ˑ106,判定越出㊂1.3㊀试验应力转换㊀㊀在试验过程中,载荷的施加是通过上压头对轮齿表面施加脉动循环载荷㊂载荷是周期性不断变化的,其中最小的载荷不能为0,以避免试验过程中冲击过大或者导致机器不稳定造成设备损伤㊂既循环应力(应力比)R=S min/S maxʂ0,故应力比选择R=0.1㊂试验选择用工程应用中危险截面常选用的平截面法中的30ʎ切线法㊂获取齿轮在轮齿齿顶面上载荷作用点E的位置,如图2所示㊂根据国标GB/T3480 3.2021给齿轮加载位置和相关参数,可得齿根处的应力,如式(2)所示σᶄF=FtY FE Y SE/(bmY ST YδrelT Y RelTY X)(2)图2㊀齿轮加载位置判定Fig.2㊀Determination of gear loading position㊀476㊀机㊀㊀械㊀㊀强㊀㊀度2023年㊀式中,Y FE为载荷作用于E点时的齿形系数,参照GB/T3480.3 2021给出计算公式㊂关于齿轮系数,如公式(3)所示[10]7-23Y FE=6(h FEm n)cosαFEn(s Fn mn)2cosαn(3)式中,m n为齿轮模数为6mm;αn为20ʎ的分度圆上法向压力角;依据GB/T3480.3 2021齿轮加载位置判定如图2所示,可得αFEn=28.10ʎ㊁h FE=9.83㊁S Fn= 11.01㊂将上述的参数代入公式(3)中可得到公式为Y FE=6(9.836)cos28.10ʎ(11.016)2cos20ʎ(4)式中,Y S为应力修正系数,需要与齿形系数Y F联合使用,对于分度圆角度为20ʎ的齿轮,齿形系数公式为Y S=(1.2+0.13L)q s11.21+2.3/L=1.4839(5)式中,L为齿根危险截面处齿厚与弯曲力臂的比值,ρF 从图2中测量可知为4.0㊂L=S Fnh FE=11.019.83=1.120q s=S Fn2ρF=11.012ˑ4.0=1.37625(6)㊀㊀依据国标进行选择Y ST=2,YδrelT=0.95,Y RelT= 1.04,Y X=0.95,将参数代入到公式(2)中可得σᶄF=Ftˑ2.4174ˑ1.48394325ˑ6ˑ2ˑ0.95ˑ1.04ˑ0.95(7)㊀㊀由于考虑到试验的限制性,将本试验预定应力比R=0.1代入,将实际齿根处应力σᶄF进行换算为应力比R=0时的脉动循环应力σF,应力转换公式,如式(8)所示σF=(1-r)σᶄFσb-r FσᶄF σb+350()(8)式中,σb为材料的实际抗拉强度1131MPa㊂将预定好试验的5个载荷水平的应力值代入到公式(7)与公式(8)中,得到应力值转换,如表2所示㊂表2㊀载荷水平转换表Tab.2㊀Load level conversion table载荷Load/kN2522191613σᶄF/MPa318.50280.28242.06203.81165.56σF/MPa292.95257.12221.14186.02150.742㊀疲劳试验及数据处理2.1㊀试验准备过程㊀㊀在弯曲疲劳试验正式开始之前,首先要确定试验的应力水平㊂从试验样品中选2个做静强度试验,根据静强度来确定试验中的最高应力水平为σF1= 292.95MPa,试验选择5个载荷级别㊂其中σF1= 292.95MPa,σF2=257.12MPa,σF3=221.14MPa,σF4=186.02MPa,σF5=150.74MPa㊂对试验齿轮进行编号处理从01㊁02㊁03㊁ ㊁010,共10个试验齿轮,每个应力水平选取8个试验点,即每个齿轮选择4个轮齿样品点,每个样品点之间间隔4个轮齿,降低两个样品点之间会受到相邻试验取样点的影响㊂2.2㊀试验结果㊀㊀本次弯曲疲劳试验共选择五个载荷级别,其中σF1=292.95MPa,σF2=257.12MPa,σF3=221.14 MPa,σF4=186.02MPa,σF5=150.74MPa㊂与之对应的五组载荷下的疲劳寿命次数如表3所示㊂表3㊀不同载荷下的疲劳寿命Tab.3㊀Fatigue life under different loads103cycle序号No.I II III IV V 186.6402.21331.62308.7104 294.2472.41917.52818.7104 3164.7616.82328.53103.3104 4166.1804.42632.93451.2104 5173.4838.22771.53914.8104 6282.5966.13154.84118.1104 7304.41216.93402.24478.6104 8376.31667.93812.35375.2104根据GB/T14230 2021中,关于某一循环寿命N L的寿命经验分布函数的关系表达式为[11]P(N L)=i-0.3n+0.4(9)式中,n为试验点总数;i为试验序号㊂失效概率如表4所示㊂表4㊀寿命累计失效概率表Tab.4㊀Life cumulative failure probability table 序号No.12345678失效概率Failure probability0.080.20.320.440.560.680.80.92 2.3㊀S-N曲线的数据分布处理㊀㊀现有的试验结果表明,关于齿轮弯曲疲劳寿命的概率分布是符合正态分布以及对数正态概率分布,试验中的应力及寿命对数化,如表5所示㊂本试验利用对数正态分布函数来确定齿轮弯曲疲劳寿命,公式为[10]7-23f(N)=lgeNσN2πe-(lg N-μ)22σN2(10)式中,μ为对数寿命平均值;σN为总体的对数寿命标准差;N为齿轮疲劳寿命㊂失效概率为50%的对数寿命,如㊀第45卷第2期王嘉军等:基于42CrMo齿轮的弯曲疲劳试验研究477㊀㊀lg N50=μ(11)㊀㊀而在某一应力水平下,获取到试验的弯曲疲劳试验寿命为N1,N2,N3, ,N n,则对数寿命的平均值,如x=1nðn i=1lg N i(12)表5㊀应力对数和寿命对数Tab.5㊀Log of stress and life序号No.应力和寿命取对数Log of stress and life5.68 5.55 5.40 5.23 5.021 1.134 1.291 1.410 1.465 1.6122 1.145 1.307 1.447 1.485 1.6123 1.201 1.333 1.466 1.495 1.6124 1.202 1.360 1.478 1.505 1.6125 1.206 1.364 1.484 1.518 1.6126 1.255 1.378 1.496 1.523 1.6127 1.263 1.401 1.504 1.532 1.6128 1.284 1.433 1.515 1.550 1.612总体寿命的平均值μ的估计值选择样本寿命的平均值,如lg N50=1nðn i=1lg N i(13)㊀㊀通过对上式的联立求取试验应力水平下的均值疲劳寿命,将获取的五组应力水平对应的N50都计算出来,将所得数据进行拟合得到失效50%时的疲劳寿命曲线㊂2.4㊀S-N曲线拟合㊀㊀本试验的疲劳寿命满足对数正态分布的,如[12]F(N)=ϕ(ln N-μσ)(14)㊀㊀按照正态分布方程为ϕ-1[(F(N)]=ln N-μσ,其中,Y=ϕ-1[(F(N)],x=ln N,A=1/σ,B=-μ/σ,将公式转换为y=Ax+B,可靠度R=1-F(N),以此反映循环寿命和可靠性之间的关系㊂将试验所得的[ln N i,ϕ-1[F(N i)]]采用最小二乘法的数据拟合方式,最终得到循环寿命在107时不同存活率下的拟合后的P-S-N曲线,如图3所示,所得拟合曲线公式,如表6所示㊂图3㊀P-S-N曲线Fig.3㊀P-S-N curve表6㊀P-S-N拟合曲线关系式Tab.6㊀P-S-N fitting curve relation可靠度Reliability/%y=A lg N+B相关系数Correlation coefficient 50y=-75.31lg N+694.410.969090y=-62.18lg N+586.950.978395y=-59.97lg N+569.030.979899y=-55.41lg N+532.000.9823根据弯曲疲劳试验数据的拟合结果可知,齿轮疲劳的可靠度在50%㊁90%㊁95%㊁99%时的弯曲疲劳应力极限水平分别是167.23MPa㊁151.72MPa㊁149.22 MPa㊁144.10MPa㊂从试验数据发现,齿轮寿命的存活率越高,齿轮所能承受的疲劳极限寿命越低㊂3㊀齿轮弯曲疲劳数值模拟3.1㊀齿轮静力学分析㊀㊀根据相关弯曲疲劳试验的夹具二维图纸,利用SolidWorks设计弯曲疲劳试验的三维模型,如图4所示,试验齿轮的相关参数,如表1所示㊂图4㊀弯曲疲劳试验三维模型Fig.4㊀3D model of bending fatigue test为了降低对关键部位的有限元分析结果精确度和降低分析所需要的时间,对弯曲疲劳试验系统三维模型进行简化分析,只保留齿轮主体作为研究对象㊂而弯曲疲劳试验的数值模拟采用Abaqus有限元分析软件,具体分析情况如下:①编辑材料属性,编辑齿轮材料42CrMo的泊松比0.28及弹性模量212GPa,材料密度设置为7800kg/m3等分析所需材料属性㊂②添加加载力,在齿面上设置为线接触,接触线的面与齿轮基圆相切,通过接触线以集中力的方式将载荷施加在轮齿表面,在加载的时候选取线上的一排结点进行加载㊂③设置约束及边界条件㊂在齿轮内孔表面进行圆柱约束,限制齿轮在x,y,z三个方向转动自由度㊂④网格的选取与划分,齿轮整体的网格类型选用较为简单的四面体等参单元(C3D4),有限元模型如图5所示㊂⑤载荷施加,在齿轮上分别加载竖直向下25kN㊁22kN㊁19kN㊁16kN㊁13kN的载荷;在分析运算后获得齿轮等效应力分布云图以及轮齿受拉侧和受压侧的应㊀478㊀机㊀㊀械㊀㊀强㊀㊀度2023年㊀力分布,提取应力云图,如图6所示㊂以给定最大载荷F =25kN 为例,当轮齿疲劳失效发生时,Mises 等效应力云图,如图6a 所示,该载荷下齿根受压侧和受拉侧的局部放大应力云图如图6b 和图6c 所示㊂由于该弯曲疲劳试验一共分为5组,每组设置不同载荷水平进行,故将不同载荷水平下轮齿发生疲劳失效时齿根的应力值列于表7㊂图5㊀齿轮有限元模型Fig.5㊀Gear finite elementmodel图6㊀F =25kN 轮齿及两侧Mises 等效应力云图Fig.6㊀F =25kN gear tooth and Mises equivalent stress cloud diagram on both sides表7㊀五组载荷下的轮齿应力情况Tab.7㊀Tooth stress under five sets of loads载荷Load /kN 2522191613齿根受压侧应力Tooth root compression side stress /MPa 187.96178.33154.01129.69105.38齿根受拉侧应力Tooth root tension side stress /MPa270.32237.88205.45173.01140.57依据表7中的数据绘制图7,从图7中可以发现,齿根受拉侧和齿根受压侧应力的倍率关系前者是后者的1.3倍左右㊂图7㊀齿根两侧应力水平Fig.7㊀Stress levels on both sides of the root将数值模拟所得的仿真应力值用σmax 来表示,用(σmax -σF )/σF 来表示数值模拟应力与理论计算之间的误差,数值模拟所得齿根受拉侧应力仿真值σmax 与理论计算所得实际齿根应力值σᶄF 与脉动循环应力σF 理论值对比,如表8所示㊂表8㊀五组载荷下齿根弯曲应力理论值与仿真值对比Tab.8㊀Comparison of theoretical value and simulation value of bending stress of tooth root under five sets of loads载荷Load /kN σᶄF /MPaσF /MPa σmax /MPa (σmax -σF )/σF25318.5292.95270.32-8.37%22280.28257.12237.88-8.09%19242.06221.14205.45-7.64%16203.81186.02173.01-7.52%13165.56150.74140.57-7.23%一直以来,都是以齿轮的弯曲应力作为齿轮弯曲疲劳寿命计算的参考,利用静强度的方法来设计齿轮疲劳寿命[13]㊂通过表8中的五组载荷下齿根弯曲应力理论值与仿真值对比分析的数据可以发现,通过数值模拟可以利用有限元仿真结果去验证齿轮弯曲疲劳寿命㊂由图8可知,以齿轮受拉侧的数值模拟应力结果作为进一步疲劳分析的数据基础㊂图8㊀齿根弯曲应力理论值与仿真值对比Fig.8㊀Comparison between theoretical value andsimulation value of tooth root bending stress㊀第45卷第2期王嘉军等:基于42CrMo 齿轮的弯曲疲劳试验研究479㊀㊀3.2㊀齿轮弯曲疲劳分析㊀㊀在Fe-Safe 中需要与材料对应的疲劳特性参数,通过对现有参数进行二次编辑的方法㊂对弯曲疲劳试验所用的42CrMo 齿轮材料,按照其弹性模量E =2.12ˑ105MPa,抗拉强度为1080MPa,在现有的材料库进行编辑设定其参数[14]1-6㊂并通过Matlab 编制载荷谱,其载荷谱如图9所示,作为Fe-Safe 中的载荷历程㊂依据Miner 线性累积损伤理论,当所有应力的寿命损伤率之和等于1时,疲劳破坏将会出现[14]1-6㊂Fe-Safe 软件将会参照这一原则,进行齿轮疲劳破坏的判定,发生疲劳破坏的单元计算终止,未发生损伤的单元运算则继续进行,当循环次数达到所设置的值107时,计算停止㊂图9㊀疲劳试验载荷谱Fig.9㊀Fatigue test load spectrum㊀㊀将疲劳寿命计算的最终结果再次导入Abaqus 中进行处理,得到齿轮对数疲劳寿命云图㊂如图10为可靠度为84.1%时,不同载荷下齿轮对数疲劳寿命云图,结果如表9所示㊂图10㊀可靠度84.1%不同载荷下齿轮对数疲劳寿命云图Fig.10㊀Stress levels on both sides of the root表9㊀可靠度84.1%时齿轮弯曲疲劳寿命Tab.9㊀Gear bending fatigue life table at 84.1%reliability 载荷Load /kN 2522191613试验寿命Testlife 9420047240019175002818700107仿真寿命Simulation life9931135481317538802426610107从图10中,可以发现不同载荷下齿轮对数疲劳寿命云图,当载荷水平在13kN 时是分界值,大于13kN的疲劳寿命小于设定值107,而当载荷水平小于等于13kN 时,齿轮的疲劳寿命可以实现无限循环即超越设定值107㊂由图11可知,可靠度在84.1%时,数值模拟得到的弯曲疲劳寿命与弯曲疲劳试验所得数据对比,可以得出采用Abaqus /Fe-Safe 所求取的疲劳寿命是可以满足设计需求的㊂4㊀结论㊀㊀结合弯曲疲劳试验数据的真实有效性与有限元数值模拟便利㊁经济性的特点,本文研究了基于42CrMo 齿轮弯曲疲劳试验,并取得了以下结论:图11㊀试验与仿真弯曲疲劳寿命对比Fig.11㊀Comparison of bending fatigue life between test and simulation1)通过对42CrMo 齿轮的弯曲疲劳试验研究,获得了42CrMo 齿轮的弯曲应力转换以及弯曲疲劳寿命数据㊂2)根据弯曲疲劳试验寿命数据,得到了42CrMo渗碳齿轮弯曲疲劳强度S-N 曲线以及P-S-N 拟合曲线关系式,以及在循环寿命为107时不同存活率下的齿轮弯曲疲劳寿命的疲劳极限应力值㊂3)利用Abaqus /Fe-Safe 估计的齿轮弯曲疲劳寿命与弯曲疲劳试验做对比,可靠度在84.1%时数值模拟可以满足齿轮弯曲疲劳寿命设计需求㊂㊀480㊀机㊀㊀械㊀㊀强㊀㊀度2023年㊀参考文献(References)[1]㊀裴未迟.重型装备传动齿轮疲劳裂纹演化试验与数值模拟研究[D].北京:北京科技大学,2021:1-5.PEI WeiChi,Experimental and numerical simulation study on fatiguecrack evolution of transmission gear of heavy equipment[D].Beijing:University of Science and Technology Beijing,2021:1-5(In Chinese).[2]㊀陈超朋,阳光武,肖守讷,等.基于疲劳寿命预测的齿轮箱箱体结构优化[J].机械强度,2021,43(2):447-452.CHEN ChaoPeng,YANG GuangWu,XIAO ShouNe,et al.Optimization of gearbox structure based on fatigue life prediction[J].Journal of Mechanical Strength,2021,43(2):447-452(InChinese).[3]㊀王雪婷.离心压缩机齿轮断裂失效机理及对策措施研究[D].广州:华南理工大学,2020:18-19.WANG XueTing.Research on gear fracture failure mechanism andcountermeasures of centrifugal compressor[D].Guangzhou:SouthChina University of Technology,2020:18-19(In Chinese). [4]㊀祁㊀倩.42CrMo调质及表面淬火齿轮齿根弯曲应力的研究[D].郑州:机械科学研究总院,2010:8-9.QI Qian.Study on bending stress of tooth root of42CrMo quenchingand surface quenching gear[D].Zhengzhou:General ResearchInstitute of Mechanical Science,2010:8-9(In Chinese).[5]㊀马㊀威.基于试验与数值模拟技术的齿轮弯曲疲劳特性研究[D].郑州:机械科学研究总院,2016:4-6.MA Wei.Research on gear bending fatigue characteristics based ontest and numerical simulation technology[D].Zhengzhou:GeneralResearch Institute of Mechanical Science,2016:4-6(In Chinese).[6]㊀王明旭,李永祥,秦㊀超,等.A35CrNiMo感应淬火齿轮弯曲疲劳强度试验[J].机械设计与研究,2018,34(6):66-69.WANG MingXu,LI YongXiang,QIN Chao,et al.Bending fatiguestrength test of A35CrNiMo induction hardened gear[J].MachineDesign&Research,2018,34(6):66-69(In Chinese). [7]㊀刘本学,郭沛东,徐科飞,等.基于Ansys Workbench的齿轮弯曲疲劳寿命分析[J].机械设计与制造,2018(2):139-141.LIU BenXue,GUO PeiDong,XU KeFei,et al.Analysis of gearbending fatigue life based on Ansys Workbench[J].MachineryDesign&Manufacture,2018(2):139-141(In Chinese).[8]㊀徐鹤鸣,黄再兴,强㊀磊,等.基于损伤本构的齿轮疲劳模型[J].机械强度,2017,39(2):417-422.XU HeMing,HUANG ZaiXing,QIANG Lei,et al.Gear fatiguemodel with damage constitutive[J].Journal of Mechanical Strength,2017,39(2):417-422(In Chinese).[9]㊀全国齿轮标准化技术委员会.齿轮弯曲疲劳强度试验方法:GB/T14230 2021[S].北京:中国标准出版社,2021:5-14.National Technical Committee on Gear of StandardizationAdministration of China.Test method for bending fatigue strength ofgears:GB/T14230 2021[S].Beijing:Standards Press of China,2021:5-14(In Chinese).[10]㊀全国齿轮标准化技术委员会.直齿轮和斜齿轮承载能力计算第3部分:轮齿弯曲强度计算:GB/T3480.3 2021[S].北京:中国标准出版社,2021:7-23.National Technical Committee on Gear of StandardizationAdministration of China.Calculation of bearing capacity of spur andhelical gears-Part3:Calculation of bending strength of gear teeth:GB/T3480.3 2021[S].Beijing:Standards Press of China,2021:7-23(In Chinese).[11]㊀全国钢标准化技术委员会.金属材料疲劳试验数据统计方案与分析方法:GB/T24176 2009[S].北京:中国标准出版社,2009:4-9.National Technical Committee on Steel of StandardizationAdministration of China.Statistical scheme and analysis method offatigue test data of metal materials:GB/T24176 2009[S].Beijing:Standards Press of China,2009:4-9(In Chinese). [12]㊀刘晓伟.P-S-N曲线估计与疲劳荷载统计建模的贝叶斯方法研究[D].哈尔滨:哈尔滨工业大学,2019:35-43.LIU XiaoWei,Study on P-S-N curve estimation and fatigue loadstatistical modeling based on bayesian method[D].Harbin:HarbinInstitute of Technology,2019:35-43(In Chinese). [13]㊀BONAITI L,BAYOUMI A,CONCLI F,et al.Gear root bendingstrength:A comparison between single tooth bending fatigue testsand meshing gears[J].Journal of Mechanical Design,2021:1-17.[14]㊀WANG W,WEI P,LIU H,et al.Damage behavior due to rollingcontact fatigue and bending fatigue of a gear using crystal plasticitymodeling[J].Fatigue&Fracture of Engineering Materials&Structures,2021:1-6.。

齿轮的疲劳研究

感应加热淬火的优点人所共知,随着工业生产对效率、成本及环保日益苛求,感应淬火工艺的应用会更为广泛。我国齿轮制造从软齿面(正火、调质)向硬齿面技术发展过程中,感应淬火曾发挥了重要的作用。感应淬火比渗碳淬火效率高,变形小;而比渗氮,硬化层深度可达数毫米,所以在齿轮硬化处理中占有特殊的地位。

不过,从整个齿轮的生产现状来看,感应淬火工艺的应用是减少了。究其原因,主要是感应淬火齿轮的强度及可靠性问题。

1.4.3

(1)齿轮加工的干切技术

在齿轮切削加工中长期以来一直使用着切削油,它不仅造成工厂作业环境的污染,同时也会危及操作者的健康;另外切削油的使用而发生的相关费用。为此,对环保要求越来越严的欧、关、日等国的一些齿轮机床生产厂大力主张推进无切削油的干切技术。为了实现真正的干切削,首先要研制开发出用于干切技术的刀具和机床。用于干切技术的刀具要能够保持稳定的寿命,相应的机床要能够将高温的切屑迅速排出。在齿轮加工领域随着机床设计技术的提高以及刀具材料和镀层技术的飞速发展,当今国外齿轮干切技术已经得到了快速的发展并收到了较好的社会效益。齿轮干切技术具体包括滚齿干切技术、插齿干切技术、螺旋锥齿轮的干切技术等。

(3)智能化

数宇化控制技术、传感器技术、信息技术和网络控制技术结合在一起,使数控齿轮加工机床的智能化水平更高。智能化是齿轮机床提高可靠性、安全性、稳定性、复杂零件加工、精密加工和实现无人化生产的基础,还必将不断完善和提高。

(4)磨齿加工的应用

磨齿是齿轮精加工的一种方法,目前不但变速器圆柱齿轮采用磨齿工艺越来越广,在螺旋锥齿轮生产中也开始推广应用磨齿工艺。磨齿其最大优点是能加工淬硬齿轮,特别是国内由于材料、锻件正火以及热处理变形等因素的影响,虽然热前保证了轮齿的精度,但热后由于变形就不易保证了。这是磨齿工艺越来越引起人们重视的重要原因。

齿轮的概率寿命预测与弯曲疲劳试验

弯曲疲劳试验

弯曲疲劳试验是一种用于评估齿轮疲劳性能的方法。该方法通过在实验室内模 拟齿轮的实际工作状态,对试样进行循环加载,直至其发生疲劳破坏。通过试 验,我们可以获取齿轮的疲劳极限、应力-寿命曲线等关键参数,为进一步的 寿命预测和优化设计提供依据。

在试验前,我们需要做好一系列的准备工作。首先,需要选取合适的试样,一 般选取具有代表性的齿轮零件。其次,需要设计实验方案,包括加载条件、温 度、湿度等环境因素的控制。此外,还需要准备实验设备和测试仪器,如疲劳 试验机、应变计、数据采集系统等。

结论

齿轮的概率寿命预测与弯曲疲劳试验是两种常用的评估齿轮疲劳性能的方法。 概率寿命预测基于概率理论,通过分析齿轮所受到的循环载荷来估算其寿命的 概率分布情况。该方法具有快速、简便的优点,适用于在早期设计阶段对齿轮 的寿命进行评估。然而,由于该方法基于有限的数据和假设,其预测结果的准 确性有待进一步提高。

Байду номын сангаас

概率寿命预测

齿轮的概率寿命预测是一种基于概率理论的方法,用于估算齿轮在给定工况下 的寿命。该方法主要基于疲劳损伤累积理论,通过分析齿轮在使用过程中所受 到的循环载荷,推算其疲劳寿命的分布情况。在实际应用中,通常采用有限元 分析或应力-寿命曲线等方法进行计算。下面将以一个实例来说明概率寿命预 测的基本步骤:

在试验过程中,我们需要对试样的变形和应力进行实时监测。通常采用应变计 来测量试样在加载过程中的应变变化,并通过数据采集系统记录下来。同时, 还需要试样的表面状况,以便及时发现疲劳裂纹的产生。

当试样发生疲劳破坏后,需要对试验结果进行分析和处理。这包括对疲劳裂纹 的产生位置、扩展路径等进行观察和记录,以及对实验数据进行整理和拟合, 得到应力-寿命曲线等关键参数。

齿轮弯曲疲劳可靠性的研究

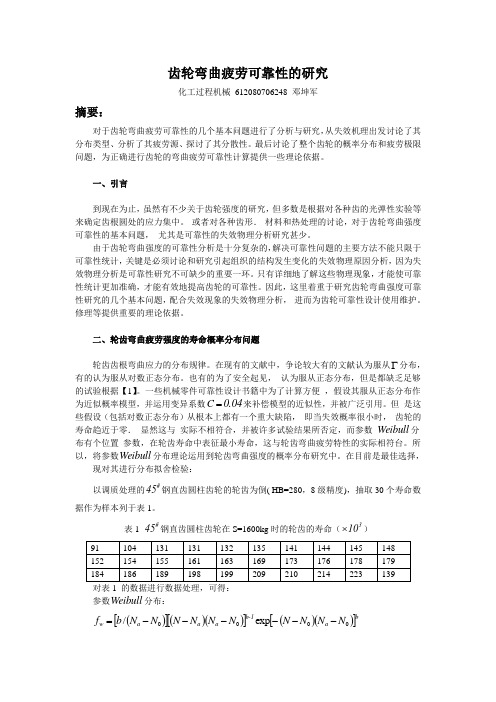

齿轮弯曲疲劳可靠性的研究化工过程机械 612080706248 邓坤军摘要:对于齿轮弯曲疲劳可靠性的几个基本问题进行了分析与研究,从失效机理出发讨论了其分布类型、分析了其疲劳源、探讨了其分散性。

最后讨论了整个齿轮的概率分布和疲劳极限问题,为正确进行齿轮的弯曲疲劳可靠性计算提供一些理论依据。

一、引言到现在为止,虽然有不少关于齿轮强度的研究,但多数是根据对各种齿的光弹性实验等来确定齿根圆处的应力集中。

或者对各种齿形. 材料和热处理的讨论,对于齿轮弯曲强度可靠性的基本问题, 尤其是可靠性的失效物理分析研究甚少。

由于齿轮弯曲强度的可靠性分析是十分复杂的,解决可靠性问题的主要方法不能只限于可靠性统计,关键是必须讨论和研究引起组织的结构发生变化的失效物理原因分析,因为失效物理分析是可靠性研究不可缺少的重要一环。

只有详细地了解这些物理现象,才能使可靠性统计更加准确,才能有效地提高齿轮的可靠性。

因此,这里着重于研究齿轮弯曲强度可靠性研究的几个基本问题,配合失效现象的失效物理分析, 进而为齿轮可靠性设计使用维护。

修理等提供重要的理论依据。

二、轮齿弯曲疲劳强度的寿命概率分布问题轮齿齿根弯曲应力的分布规律。

在现有的文献中,争论较大有的文献认为服从Γ分布, 有的认为服从对数正态分布。

也有的为了安全起见, 认为服从正态分布,但是都缺乏足够的试验根据【1】。

一些机械零件可靠性设计书籍中为了计算方便 ,假设其服从正态分布作为近似概率模型,并运用变异系数0.04C =来补偿模型的近似性,并被广泛引用。

但 是这些假设(包括对数正态分布)从根本上都有一个重大缺陷, 即当失效概率很小时, 齿轮的寿命趋近于零. 显然这与 实际不相符合,并被许多试验结果所否定,而参数 Weibull 分布有个位置 参数,在轮齿寿命中表征最小寿命,这与轮齿弯曲疲劳特性的实际相符台。

所以,将参数Weibull 分布理论运用到轮齿弯曲强度的概率分布研究中。

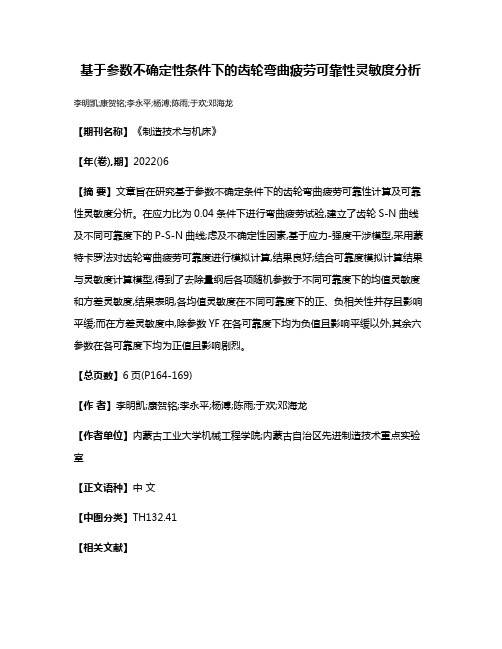

基于参数不确定性条件下的齿轮弯曲疲劳可靠性灵敏度分析

基于参数不确定性条件下的齿轮弯曲疲劳可靠性灵敏度分析李明凯;康贺铭;李永平;杨溥;陈雨;于欢;邓海龙

【期刊名称】《制造技术与机床》

【年(卷),期】2022()6

【摘要】文章旨在研究基于参数不确定条件下的齿轮弯曲疲劳可靠性计算及可靠性灵敏度分析。

在应力比为0.04条件下进行弯曲疲劳试验,建立了齿轮S-N曲线及不同可靠度下的P-S-N曲线;虑及不确定性因素,基于应力-强度干涉模型,采用蒙特卡罗法对齿轮弯曲疲劳可靠度进行模拟计算,结果良好;结合可靠度模拟计算结果与灵敏度计算模型,得到了去除量纲后各项随机参数于不同可靠度下的均值灵敏度和方差灵敏度,结果表明,各均值灵敏度在不同可靠度下的正、负相关性并存且影响平缓;而在方差灵敏度中,除参数YF在各可靠度下均为负值且影响平缓以外,其余六参数在各可靠度下均为正值且影响剧烈。

【总页数】6页(P164-169)

【作者】李明凯;康贺铭;李永平;杨溥;陈雨;于欢;邓海龙

【作者单位】内蒙古工业大学机械工程学院;内蒙古自治区先进制造技术重点实验室

【正文语种】中文

【中图分类】TH132.41

【相关文献】

1.用Taylor展开随机无网格法分析齿轮弯曲疲劳强度的可靠性

2.齿轮弯曲疲劳寿命及可靠性分析研究

3.基于Monte Carlo 的齿轮弯曲疲劳可靠性分析

4.双圆弧齿轮传动弯曲疲劳强度可靠性分析

5.用随机无网格点插值法分析齿轮弯曲疲劳强度的可靠性

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮弯曲疲劳可靠性的研究化工过程机械 612080706248 邓坤军摘要:对于齿轮弯曲疲劳可靠性的几个基本问题进行了分析与研究,从失效机理出发讨论了其分布类型、分析了其疲劳源、探讨了其分散性。

最后讨论了整个齿轮的概率分布和疲劳极限问题,为正确进行齿轮的弯曲疲劳可靠性计算提供一些理论依据。

一、引言到现在为止,虽然有不少关于齿轮强度的研究,但多数是根据对各种齿的光弹性实验等来确定齿根圆处的应力集中。

或者对各种齿形. 材料和热处理的讨论,对于齿轮弯曲强度可靠性的基本问题, 尤其是可靠性的失效物理分析研究甚少。

由于齿轮弯曲强度的可靠性分析是十分复杂的,解决可靠性问题的主要方法不能只限于可靠性统计,关键是必须讨论和研究引起组织的结构发生变化的失效物理原因分析,因为失效物理分析是可靠性研究不可缺少的重要一环。

只有详细地了解这些物理现象,才能使可靠性统计更加准确,才能有效地提高齿轮的可靠性。

因此,这里着重于研究齿轮弯曲强度可靠性研究的几个基本问题,配合失效现象的失效物理分析, 进而为齿轮可靠性设计使用维护。

修理等提供重要的理论依据。

二、轮齿弯曲疲劳强度的寿命概率分布问题轮齿齿根弯曲应力的分布规律。

在现有的文献中,争论较大有的文献认为服从Γ分布, 有的认为服从对数正态分布。

也有的为了安全起见, 认为服从正态分布,但是都缺乏足够的试验根据【1】。

一些机械零件可靠性设计书籍中为了计算方便 ,假设其服从正态分布作为近似概率模型,并运用变异系数0.04C =来补偿模型的近似性,并被广泛引用。

但 是这些假设(包括对数正态分布)从根本上都有一个重大缺陷, 即当失效概率很小时, 齿轮的寿命趋近于零. 显然这与 实际不相符合,并被许多试验结果所否定,而参数 Weibull 分布有个位置 参数,在轮齿寿命中表征最小寿命,这与轮齿弯曲疲劳特性的实际相符台。

所以,将参数Weibull 分布理论运用到轮齿弯曲强度的概率分布研究中。

在目前是最佳选择,现对其进行分布拟舍检验:以调质处理的#45钢直齿圆柱齿轮的轮齿为倒( HB=280,8级精度),抽取30个寿命数据作为样本列于表1。

表1 #45钢直齿圆柱齿轮在S=1600kg 时的轮齿的寿命(310⨯)91 104 131 131 132 135 141 144 145 148 152 154 155 161 163 169 173 176 178 179 184186189198199209210214223139对表1 的数据进行数据处理,可得: 参数Weibull 分布:()[]()()[]()()[]ba b-1a a a w N N N N N N N N N Nb f 0000exp /------=式中:05754.5,181********===b N N a , 对数正态分布:()[]()[]222/12/lg exp 2/1σμπ--=N f LN式中:09511.021333.5==σμ,对其进行柯尔莫哥洛夫——氏莫尔诺夫检验(K-S 检验)得 : 2210958682.810298714.7--⨯=⨯=N w D D给定显著性水平,10.0=α 可求相对应的统计量 ()10.03αD 的临界值为:()22.010.03=αD显然存在关系式:()10.03αD D D N w <<所 以,可以认为轮齿弯曲疲劳寿命既服从对数正态分布又服从Weibull 参数分布, 但以参数Weibull 分布更适合。

三、轮齿弯曲疲劳强度的载荷——寿命及分散性问题齿轮的疲劳断裂过程可以分成二个阶段:裂纹形成阶段和裂纹扩展阶段,这两个阶段对于齿 轮寿命的分散性有不同的影响。

在同一载荷下,可以看到太多数情况下。

长寿命轮齿与短寿命轮齿的粗糙程度是十分相近的,而短寿命轮齿 常常有多个裂纹源,由于相同材料在同一载荷下, 其裂纹扩展速度大 致相同。

因此可以认为,造成太多数轮齿寿命短的主要原因是初始裂纹出现得早而且多。

在不同载荷时,轮齿所承受的载荷越大,导致裂纹出现的疲劳振也越多。

同时,在显微镜下可以看到,轮齿断裂比较粗糙,此 时裂纹扩展速度也较大,因此轮齿平均寿命也较短.由于在轮齿表面, 不可避免地存在加工裂痕,而材料本身也有各种缺陷, 如位错堆积、 晶格缺陷、第二相杂质等,对于每一个缺陷都存在一个相应的承载临界值,当外力小于这个 临 界值时,缺陷不影响轮齿的疲劳寿命,而外力高于界值时。

缺陷将形成疲劳裂纹源,这些缺陷是随机散布在材料中的,造成的应力集中程度也是不同的,在高应力时,承受应力最大的齿棍部分容易产生疲劳裂纹,此时,裂纹扩展过程占了整个寿命的较大比例,因而,寿命散布较小。

低应力对,轮齿承受的大多数缺陷不会形成疲劳裂纹源 ,只有少数严重的缺陷在应力长时间的作用下导致裂纹产生,裂纹形成过程占了整个寿命的较大比例,裂纹产生的随机性太大增加,造成寿命散布分散性增大。

四、不同齿轮的弯曲疲劳强度的寿命可靠性问题在讨论齿轮弯曲疲劳强度的载荷—寿命分散性问题的基础上, 可以进一步研究不同齿轮的弯曲疲劳强度的寿命可靠性问题。

在工程实际中,经常采取各种措施提高齿轮的弯曲疲劳强度和平均寿命,但往往忽视了可靠性安全寿命的问题,从可靠性设计观点分析,主要的目标应该是提高齿轮的可靠性安全寿命,尤其在当前对于齿轮可靠性要求越来越高的情况下,更要注意这一点。

#45钢调质热处理的轮齿,在载荷S=1600kg 时,其平均寿命为:163430,可靠度R=99时的寿命,9819899=N 次循环。

某高强度合金钢,在载荷 S=1650kg 时,其平均寿命 122600050=N 次,可靠度R=99时的寿命,5856099=N 次循环。

上述两种材料的试验数据表明,在载荷相近时,尽管高强度合金钢齿轮的平均寿命是普通#45钢齿轮的7.5倍,但在可靠度R=0. 99时,其可靠性寿命只有普通#45钢齿轮的57.6%, 究其原 因,虽然高强度台金钢材料具有较强的抗疲劳能力,平均寿命较长。

但对缺陷较敏感,容易产生疲劳裂纹,导致分散性较大,此时,对于可靠性安全寿命而言,高强度舍金钢 材料已失去了抗疲劳性能较强的优势,应以强度较低的材料代替。

五、轮齿寿命与齿轮寿命的概率分布问题一个齿轮上有若干个轮齿,所有轮齿寿命都服从同一个概率分布,任何一个轮齿如果失效, 都导致整个齿轮失效,所以,运转状态下整个齿轮的使用寿命,决定于整个齿轮中最弱的一个齿的寿命。

如果N 为齿轮寿命,,321,,N N N …n N 分别为第i 个轮齿的寿命, 则()n N N N N N ,...,,min 321=的分布函数为:()}{}{Z N P Z N P N F >-=≤=1min}{}{}{}{()[]()[]()[]N F N F N F Z N P Z N P Z N P Z N Z N Z N P n n n ----=>>>-=>>>-=1...111,...1,...1212121,由于所有轮齿的寿命服从同一个概率分布,并且是参数Weibull 分布,所以: ()()[]ni min NF 11N F --=()()[]{}naaN N 0/N-N -e x p 1--=所以, 可靠度为R 齿轮寿命, 等于可靠度为n R /1的轮齿寿命。

六、齿轮弯曲疲劳极限问题传统的齿轮设计,一直将工况分为有限寿命和无限寿命两种情况。

并以一定的循环次数 N(例如710或7105⨯) 为分界点,即当工作应力循环扶散大于0N 即按无限寿命可靠性设计计算,此区的S—N线为水平线;反之,当工作应力循环次数小于N时,即按有限寿命可靠性设计计算,此区的S—N线为幂函散经验公式。

现在,这种概念正受着大量工业实践和现代技术发展的日益猛烈冲击,实际上,一些高速齿轮装置运转数百小时,乃至仅数十小时即可超过此临界点。

显然,此临界散据无法保证其永不失效。

那么,如何正确理解疲劳极限问题呢?观察疲劳过程中齿根圆根处的组织变化,在510=N时产生了相当清晰的( 晶格) 滑5⨯移带,并随着循环次散的增加而扩展,在6N左右时发生了裂纹,其后,这条裂纹在一10=段时间里随着循环次数的增加而有所扩展。

但在某一循环次数之后,循环次散即使再增加,裂纹也不再扩展。

在裂纹的头端( 晶格) 精移带仅仅有扩展,即所谓的裂纹停留状态。

由此可见,存在齿轮弯曲循环的疲劳极限,但裂纹不是不存在,也不是不扩展,而有个逐步过渡到裂纹的停留状态的过程,表现在宏观也有个逐步过渡到疲劳极限的过程。

在实验数据来求解P—S—N曲线时也可以观察到这一点。

在载荷大于疲劳极限时采用成组法,求解得到的实验数据列于表2表2 #45钢齿轮成组法安全寿命试验数据序号载荷(kg)水平系数(n)50%安全系数99%寿命1 1600 30 168908 740642 1400 16 591250 2147483 1250 16 902137 5342564 1100 16 1453529 729814由此可求得:中值(50%) P—S—N曲线:S23lg⨯-.=N lg58881.522831相关系数:r=-0.96985859 9%存活宰P—S—N曲线:S25lg⨯=.-05934N lg281341.6相关系数:r=-0.9760079当载荷接近或等于疲劳极限时,用成组法难完成实验,必须用升降法,补充一级实验数据为当指定寿命为710时,中值疲劳强度估计量为:1037.34kg,标准差为:29.784%,9 9%安全疲劳强度估计值为:968kg。

可求得参数幂函数形式的P—S—N曲线为:中值P—S—N曲线:()lg⨯-5630737N=10172.78-1447312Slg相关参数:r=-0.99972479 9%存活率P—S—N曲线:()lg⨯-5543143=NS9495.7861474335-lg相关系数:r =-0.9995247七、结论(1)齿轮的弯曲疲劳强度寿命服从参数Weibull分布。

(2)整个齿轮寿命概率分布是齿轮上所有轮齿寿命的极小值分布。

(3)一般情况下,载荷降低,平均寿命增加,但分散性增加。

(4)不同状态下的齿轮不仅要提高平均寿命,更要重视提高可靠性安全寿命。

(5)参散幂函数形式的P—S—N曲线对于讨论分析高速齿轮的疲劳极限具有极其重要的作用和意义。

八、参考文献【1】会田俊夫等.松涛端译。

齿轮的强度试验及设计计算.国际工业出版社,1978年,P1~3【2】陈举。

硬齿面齿轮弯曲疲劳可靠性仿真试验研究,硕士学位论文,上海:华东理工大学,1997.【3】李和.齿轮弯曲疲劳的可靠性试验研究;硕士学位论文.北京:北京科技大学,1990.【4】中华人民共和国标准.齿轮弯曲疲劳强虚试验方法.北京:中国标准出版社,1993。