ansys有限元分析工程实例大作业

ansys有限元分析工程实例大作业

ansys有限元分析工程实例大作业————————————————————————————————作者:————————————————————————————————日期:辽宁工程技术大学有限元软件工程实例分析题目基于ANSYS钢桁架桥的静力分析专业班级建工研16-1班(结构工程)学号 471620445姓名日期 2017年4月15日基于ANSYS钢桁架桥的静力分析摘要:本文采用ANSYS分析程序,对下承式钢桁架桥进行了有限元建模;对桁架桥进行了静力分析,作出了桁架桥在静载下的结构变形图、位移云图、以及各个节点处的结构内力图(轴力图、弯矩图、剪切力图),找出了结构的危险截面。

关键词:ANSYS;钢桁架桥;静力分析;结构分析。

引言:随着现代交通运输的快速发展,桥梁兴建的规模在不断的扩大,尤其是现代铁路行业的快速发展更加促进了铁路桥梁的建设,一些新建的高速铁路桥梁可以达到四线甚至是六线,由于桥面和桥身的材料不同导致其受力情况变得复杂,这就需要桥梁需要有足够的承载力,足够的竖向侧向和扭转刚度,同时还应具有良好的稳定性以及较高的减震降噪性,因此对其应用计算机和求解软件快速进行力学分析了解其受力特性具有重要的意义。

1、工程简介某一下承式简支钢桁架桥由型钢组成,顶梁及侧梁,桥身弦杆,底梁分别采用3种不同型号的型钢,结构参数见表1,材料属性见表2。

桥长32米,桥高5.5米,桥身由8段桁架组成,每个节段4米。

该桥梁可以通行卡车,若只考虑卡车位于桥梁中间位置,假设卡车的质量为4000kg,若取一半的模型,可以将卡车对桥梁的作用力简化为P1,P2,和P3,其中P1=P3=5000N,P2=10000N,见图2,钢桥的形式见图1,其结构简图见图3。

图1钢桥的形式图2桥梁的简化平面模型(取桥梁的一半)图3刚桁架桥简图所用的桁架杆件有三种规格,见表1表1 钢桁架杆件规格杆件截面号形状规格顶梁及侧梁 1 工字形400X400X12X12桥身弦杆 2 工字形400X300X12X12底梁 3 工字形400X400X16X16所用的材料属性,见表2表2 材料属性参数钢材弹性模量EX泊松比PRXY 0.3密度DENS 78002 模型构建将下承式钢桁梁桥的各部分杆件,包括顶梁及侧梁,桥身弦杆,底梁均采用BEAM188单元,此空间梁单元可以考虑所模拟杆件的轴向变形; 定义了一套材料属性,各类杆件为钢材,其对应的参数如表2所示;根据表1中的杆件规格定义了三种梁单元截面,根据表1分别定义在相应的梁上;建模时直接建立节点和单元,在后续按照先建节点再建杆的次序一次建模。

ansys有限元分析案例

ansys有限元分析案例ANSYS有限元分析案例。

在工程设计和分析领域,有限元分析是一种常用的数值模拟方法,它可以有效地预测结构在受力作用下的变形和应力分布。

而ANSYS作为目前应用最为广泛的有限元分析软件之一,具有强大的建模和仿真功能,被广泛用于航空航天、汽车、船舶、建筑等领域。

本文将通过一个实际案例,介绍如何使用ANSYS进行有限元分析。

案例背景:某工程结构在实际使用过程中出现了裂纹现象,为了找出裂纹的成因并进行有效的修复措施,我们决定利用ANSYS进行有限元分析。

首先,我们需要建立结构的有限元模型,然后施加相应的载荷和边界条件,最终得出结构的应力分布和变形情况,从而找出裂纹的位置和原因。

建立有限元模型:首先,我们需要将结构进行几何建模,并进行网格划分,将结构划分为有限元单元。

在建立模型的过程中,需要考虑到结构的几何形状、材料属性以及实际工况下的载荷和边界条件。

在ANSYS中,可以通过几何建模模块进行结构建模,然后选择合适的单元类型和网格划分方法,对结构进行离散化处理。

施加载荷和边界条件:在建立完有限元模型之后,我们需要定义结构的加载情况,包括静载荷、动载荷、温度载荷等。

同时,还需要定义结构的边界条件,如约束条件、支撑条件等。

这些载荷和边界条件的设置需要符合实际工况,并且需要考虑到结构的非线性、材料的非均质性等因素。

进行仿真分析:一切准备就绪后,我们可以进行仿真分析,通过ANSYS求解器对结构进行有限元分析。

在仿真分析过程中,ANSYS会根据定义的载荷和边界条件,对结构进行求解,并得出结构的应力分布、位移和变形情况。

通过对仿真结果的分析,可以找出结构中的弱点和故障部位,为后续的修复工作提供参考依据。

结果分析与修复措施:最后,我们需要对仿真结果进行深入分析,找出裂纹的具体位置和成因。

根据分析结果,可以制定针对性的修复措施,如增加加强筋、更换材料、改变结构设计等。

通过对仿真结果的分析,可以有效地指导后续的结构修复工作,并提高结构的安全性和可靠性。

ansys有限元法解题实例

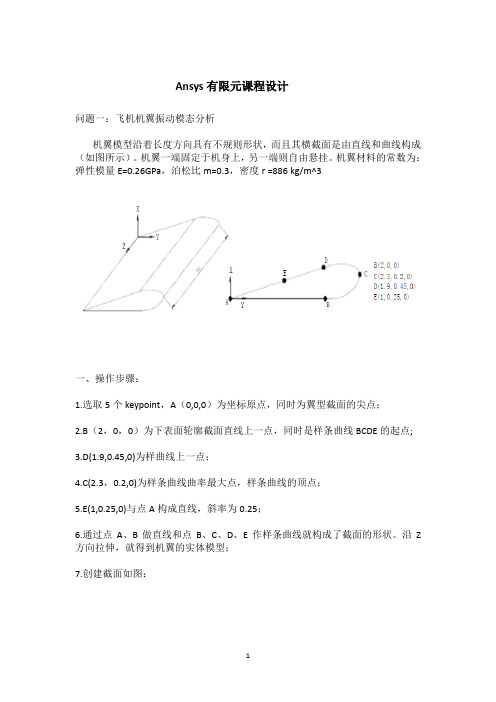

Ansys有限元课程设计问题一:飞机机翼振动模态分析机翼模型沿着长度方向具有不规则形状,而且其横截面是由直线和曲线构成(如图所示)。

机翼一端固定于机身上,另一端则自由悬挂。

机翼材料的常数为:弹性模量E=0.26GPa,泊松比m=0.3,密度r=886kg/m^3一、操作步骤:1.选取5个keypoint,A(0,0,0)为坐标原点,同时为翼型截面的尖点;2.B(2,0,0)为下表面轮廓截面直线上一点,同时是样条曲线BCDE的起点;3.D(1.9,0.45,0)为样曲线上一点;4.C(2.3,0.2,0)为样条曲线曲率最大点,样条曲线的顶点;5.E(1,0.25,0)与点A构成直线,斜率为0.25;6.通过点A、B做直线和点B、C、D、E作样条曲线就构成了截面的形状。

沿Z 方向拉伸,就得到机翼的实体模型;7.创建截面如图:机翼材料的常数为:弹性模量E=0.26GPa,泊松比m=0.3,密度r=886kg/m^3 8.定义网格密度并进行网格划分:选择面单元PLANE42和体单元SOLID45进行划分网格求解。

面网格选择单元尺寸为0.00625,体网格划分时按单元数目控制网格划分,选择单元数目为109.对模型施加约束,由于机翼一端固定在机身上所以在机翼截面的一端所有节点施加位移和旋转约束二、有限元处理结果及分析:机翼的各阶模态及相应的变形:一阶振动模态图:二阶振动模态图:三阶振动模态图:四阶振动模态图:五阶振动模态图:命令流:/FILNAM,MODAL/TITLE,Modal analysis of a modal airplane wing /PMETH,OFF,0KEYW,PR_STRUC,1/UIS,MSGPOP,3/PREP7ET,1,PLANE42ET,2,SOLID45MP,EX,1,380012MP,PRXY,1,0.3MP,DENS,1,1.033E-3K,1,K,2,2K,3,2.3,0.2K,4,1.9,0.45K,5,1,0.25/TRIAD,OFF/PNUM,KP,1LSTR,1,2LSTR,5,1BSPLIN,2,3,4,5,,,-1,0,,-1,-0.25,, AL,1,2,3ESIZE,0.25MSHKEY,0MSHAPE,0,2DAMESH,1SAVEESIZE,,10TYPE,2VEXT,1,,,0,0,10/SOLUANTYPE,MODAL MODOPT,SUBSP,5,,,,OFF EQSLV,SPARMXPAND,5,,,,0.001 LUMPM,0PSTRES,0ESEL,U,TYPE,,1NSEL,S,LOC,Z,0D,ALL,ALLALLSEL,ALLSOLVE/POST1SET,LISTSET,FIRSTPLDI,,ANMODE,10,0.5,,0FINISH13/EXIT,ALL问题二:内六角扳手静力分析内六角扳手在日常生产生活当中运用广泛,先受1000N的力产生的扭矩作用,然后在加上200N力的弯曲,分析算出在这两种外载作用下扳手的应力分布。

ansys有限元分析作业经典案例教程文件

有 限 元 分 析 作 业作业名称 输气管道有限元建模分析姓 名 陈腾飞学 号 3070611062班 级 07机制(2)班宁波理工学院题目描述:输气管道的有限元建模与分析计算分析模型如图1所示承受内压:1.0e8 PaR1=0.3R2=0.5管道材料参数:弹性模量E=200Gpa;泊松比v=0.26。

图1受均匀内压的输气管道计算分析模型(截面图)题目分析:由于管道沿长度方向的尺寸远远大于管道的直径,在计算过程中忽略管道的断面效应,认为在其方向上无应变产生。

然后根据结构的对称性,只要分析其中1/4即可。

此外,需注意分析过程中的单位统一。

操作步骤1.定义工作文件名和工作标题1.定义工作文件名。

执行Utility Menu-File→Chang Jobname-3070611062,单击OK按钮。

2.定义工作标题。

执行Utility Menu-File→Change Tile-chentengfei3070611062,单击OK按钮。

3.更改目录。

执行Utility Menu-File→change the working directory –D/chen2.定义单元类型和材料属性1.设置计算类型ANSYS Main Menu: Preferences →select Structural →OK2.选择单元类型。

执行ANSYS Main Menu→Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 8node 82 →applyAdd/Edit/Delete →Add →select Solid Brick 8node 185 →OKOptions…→select K3: Plane strain →OK→Close如图2所示,选择OK接受单元类型并关闭对话框。

图23.设置材料属性。

执行Main Menu→Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic,在EX框中输入2e11,在PRXY框中输入0.26,如图3所示,选择OK并关闭对话框。

ansys有限元分析作业经典案例

工程软件应用及设计实习报告实习时间:一.实习目的:1.熟悉工程软件在实际应用中具体的操作流程与方法,同时结合所学知识对理论内容进行实际性的操作.2.培养我们动手实践能力,将理论知识同实际相结合的能力,提高大家的综合能力,便于以后就业及实际应用.3.工程软件的应用是对课本所学知识的拓展与延伸,对我们专业课的学习有很大的提高,也是对我们进一步的拔高与锻炼. 二.实习内容(一)用ANSYS软件进行输气管道的有限元建模与分析计算分析模型如图1所示承受内压:1.0e8 PaR1=0.3R2=0.5管道材料参数:弹性模量E=200Gpa;泊松比v=0.26.图1受均匀内压的输气管道计算分析模型(截面图)题目解释:由于管道沿长度方向的尺寸远远大于管道的直径,在计算过程中忽略管道的断面效应,认为在其方向上无应变产生.然后根据结构的对称性,只要分析其中1/4即可.此外,需注意分析过程中的单位统一.操作步骤1.定义工作文件名和工作标题1.定义工作文件名.执行Utility Menu-File→Chang Jobname-3070611062,单击OK按钮.2.定义工作标题.执行Utility Menu-File→Change Tile-chentengfei3070611062,单击OK 按钮.3.更改目录.执行Utility Menu-File→change the working directory –D/chen2.定义单元类型和材料属性1.设置计算类型ANSYS Main Menu: Preferences →select Structural →OK2.选择单元类型.执行ANSYS Main Menu→Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 8node 82 →applyAdd/Edit/Delete →Add →select Solid Brick 8node 185 →OKOptions…→select K3: Plane strain →OK→Close如图2所示,选择OK接受单元类型并关闭对话框.图23.设置材料属性.执行Main Menu→Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic,在EX框中输入2e11,在PRXY框中输入0.26,如图3所示,选择OK并关闭对话框.图33.创建几何模型1. 选择ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS →依次输入四个点的坐标:input:1(0.3,0),2(0.5,0),3(0,0.5),4(0,0.3) →OK2. 生成管道截面.ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Spherical →ANSYS Main Menu: Preprocessor →Modeling →Create →Lines →In Active Coord →依次连接1,2,3,4点→OK 如图4图4Preprocessor →Modeling →Create →Areas →Arbitrary →By Lines →依次拾取四条边→OK →ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Cartesian 如图5图53.拉伸成3维实体模型Preprocessor →Modeling→operate→areas→along normal输入2,如图6所示图64.生成有限元网格Preprocessor →Meshing →Mesh Tool→V olumes Mesh→Tet→Free,.采用自由网格划分单元.执行Main Menu-Preprocessor-Meshing-Mesh-V olume-Free,弹出一个拾取框,拾取实体,单击OK按钮.生成的网格如图7所示.图75.施加载荷并求解1.施加约束条件.执行Main Menu-Solution-Apply-Structural-Displacement-On Areas,弹出一个拾取框,拾取前平面,单击OK按钮,弹出如图8所示的对话框,选择“U Y”选项,单击OK按钮.图8同理,执行Main Menu-Solution-Apply-Structural-Displacement-On Areas,弹出一个拾取框,拾取左平面,单击OK按钮,弹出如图8所示的对话框,选择“U X”选项,单击OK按钮.2.施加载荷.执行Main Menu-Solution-Apply-Structural-Pressure-On Areas,弹出一个拾取框,拾取内表面,单击OK按钮,弹出如图10所示对话框,如图所示输入数据1e8,单击OK按钮.如图9所示.生成结构如图10图9图103.求解.执行Main Menu-Solution-Solve-Current LS,弹出一个提示框.浏览后执行file-close,单击OK按钮开始求解运算.出现一个【Solution is done】对话框是单击close按钮完成求解运算.6.显示结果1.显示变形形状.执行Main Menu-General Posproc-Plot Results-Deformed Shape,弹出如图11所示的对话框.选择“Def+underformed”单选按钮,单击OK按钮.生成结果如图12所示.图11图122.列出节点的结果.执行Main Menu-General Posproc-List Results-Nodal Solution,弹出如图13所示的对话框.设置好后点击OK按钮.生成如图14所示的结果图13图143.浏览节点上的V on Mises应力值.执行Main Menu-General Posproc-Plot Results-Contour Plot-Nodal Solu,弹出如图15所示对话框.设置好后单击OK按钮,生成结果如图16所示.图15图167.以扩展方式显示计算结果1.设置扩展模式.执行Utility Menu-Plotctrls-Style-Symmetry Expansion,弹出如图17所示对话框.选中“1/4 Dihedral Sym”单选按钮,单击OK按钮,生成结果如图18所示.图17图182.以等值线方式显示.执行Utility Menu-Plotctrls-Device Options,弹出如图19所示对话框,生成结果如图20所示.图19图20结果分析通过图18可以看出,在分析过程中的最大变形量为418E-03m,最大的应力为994E+08Pa,最小应力为257E+09Pa.应力在内表面比较大,所以在生产中应加强内表面材料的强度.。

ANSYS大作业扳手有限元分析

ANSYS大作业扳手有限元分析nXXX。

which is a hand tool that uses the principle of leverage to turn bolts。

screws。

nuts。

XXX or to hold the XXX。

The Monte Carlo method。

also known as the statistical n method。

is a method proposed by Metropolis during World War II for studying the XXX random processes。

XXX。

XXX。

XXX。

XXX a large number of random processes using the Monte Carlo method。

complex random problems XXX particular。

the advent of computers has greatly expanded the scope and efficiency of the Monte Carlo method by allowing XXX are.1 Model XXXThe wrench model was established in UG NX。

and since the UG NX n is too high。

ANSYS cannot directly recognize its files and needs to be saved as a Step format.Figure 1 shows the wrench model drawn in UG NX.2 XXX of Engineering Files in ANSYS Workbench2.1 Open Static StructuralImport the Step file in Geometry and open the Model n. Figure 2 shows the XXX.2.1.1 XXXXXX:zx+X=0x y zxyyzy+++Y=0x y zxz+yz+z+Z=0y z xThe nonlinear finite element analysis method with XXX n of the product were analyzed。

ansys有限元分析报告大作业

有限元大作业设计题目: 单车的设计及ansys有限元分析专业班级:姓名:学号:指导老师:完成日期: 2016.11.23单车的设计及ansys模拟分析一、单车实体设计与建模1、总体设计单车的总体设计三维图如下,采用pro-e进行实体建模。

在建模时修改proe默认单位为国际主单位(米千克秒 mks)Proe》文件》属性》修改2、车架车架是构成单车的基体,联接着单车的其余各个部件并承受骑者的体重及单车在行驶时经受各种震动和冲击力量,因此除了强度以外还应有足够的刚度,这是为了在各种行驶条件下,使固定在车架上的各机构的相对位置应保持不变,充分发挥各部位的功能。

车架分为前部和后部,前部为转向部分,后部为驱动部分,由于受力较大,所有要对后半部分进行加固。

二、单车有限元模型 1、材料的选择单车的车身选用铝合金(6061-T6)T6标志表示经过热处理、时效。

其属性如下:弹性模量:)(2N/m 1090E .6泊松比:0.33质量密度:)(2N/m 32.70E + 抗剪模量:)(2N/m 1060E .2+ 屈服强度:)(2N/m 875E .2+ 2、单车模型的简化为了方便单车的模拟分析,提高电脑的运算效率,可对单车进行初步的简化;单车受到的力的主要由车架承受,因此必须保证车架能够有足够的强度、刚度,抗振的能力,故分析的时候主要对车架进行分析。

简化后的车架如下图所示。

3、单元体的选择单车车架为实体故定义车架的单元类型为实体单元(solid )。

查资料可以知道3D 实体常用结构实体单元有下表。

4、网格的划分1)建模使用proe,导出为IGES,再将IGES格式的车架导入ansys中file→import→IGES→找到格式为IGES的车架文件,文件导入后如下图。

2)选择单元体Main Menu→Preprocessor→Element Type→Add/Edit/Delete→Add(弹出对话框选择下图所示的单元体)3)定义车架材料的属性Main Menu →Preprocessor →Material Props →Material Models (按照下图给车架定义材料属性)定义材料的弹性模量:)(2N/m 1090E .6+、泊松比:0.33定义材料的质量密度:)(2N/m 32.70E +4)画分网格Main Menu→Preprocessor→Meshing →Mesh Tool→弹出的对话框中设置网格的边界长度设为10→点Mesh→pick all(自动生成网格如下图所示)三、单车静强度分析1)导入已画分好的模型网格2)进行菜单过滤Main Menu→Preferences→弹出的对话框中勾选Structural→点OK3)定义分析类型Main Menu→Solution→Analysis Type→New Analysis→勾选Static→点OK4)定义求解控制菜单选择Main Menu→Solution→Analysis Type→Sol’n Controls命令→打开对话框勾选Calculate prestress effects项→OK5)施加约束选择Main Menu→Solution→Define Loads→Apply→Structural→Displacement→OnAreas→选择下边的横杆→点OK→弹出的对话框中选择All DOF→OK完成约束6)施加载荷假设驾驶人的重量为60kg,那么作用在单车上的力的大小就为600N。

基于ANSYS软件的扳手结构有限元分析报告

基于ANSYS软件的扳手结构有限元分析报告一、概述本次大作业主要利用ANSYS软件对扳手的应力和应变进行分析,计算出扳手的最大应力和应变。

然后与实际情况进行比较,证明分析的正确性,从而为扳手的优化分析提供了充分的理论依据,并且通过对ANSYS软件的实际操作深刻体会有限元分析方法的基本思想,对有限元分析方法的实际应用有一个大致的认识。

二、问题分析如图1所示的扳手由2mm钢板折弯而成。

右端施加载荷P=200N。

材料的杨氏模量为2e11Pa,泊松比为0.3,密度7850kg/m3。

分析扳手在拧紧螺栓时候的受力情况图1 扳手三、有限元建模扳手由钢板折弯而成,所以在ansys中采用面体单元进行模拟,此处需要分析强度,在Windows“开始”菜单中执行ANSYS—Workbench命令。

创建项目A,进行静力学分析,双击左侧的static structure即可图 2 强度分析项目如图 3所示,采用材料默认的结构钢材料即可,材料的杨氏模量为2e11Pa,泊松比为0.3,密度7850kg/m3图 3 材料定义双击Geometry进入几何模型建立模块,进行几何建模。

首先按照尺寸尽力扳手草绘图,如下图所示:图4 草绘面1再以此草绘面拉伸成为实体,厚度为2mm,同时在右端切割出长度为50mm的印记面。

图5 扳手实体模型再建立螺栓的假体模型,螺栓省略螺纹部分。

通过拉伸功能建立圆柱体螺栓,如下所示:图6 螺栓与扳手模型进入Workbench进行材料设置,其中螺栓和扳手分别设置材料为结构钢。

进行网格划分,设置网格尺寸为2mm,采用多区网格划分方法,最终有限元网格模型如下图所示:图7 网格设置图8 网格模型模拟实际情况,螺栓固定,扳手右端施加200N载荷,如下图所示图9 载荷约束四、有限元计算结果(1)位移变化,如图12所示,结果最大变形为1.2mm,发生在右侧区域,刚好为载荷加载边缘处,也为结构刚度最为薄弱区域,与实际情况吻合。

Ansys有限元分析实例[教学]

![Ansys有限元分析实例[教学]](https://img.taocdn.com/s3/m/99170e82bb68a98270fefa71.png)

Ansys有限元分析实例[教学]有限元分析案例:打点喷枪模组(用于手机平板电脑等电子元件粘接),该产品主要是使用压缩空气推动模组内的顶针作高频上下往复运动,从而将高粘度的胶水从喷嘴中打出(喷嘴尺寸,0.007”)。

顶针是这个产品中的核心零件,设计使用材料是:AISI 4140 最高工作频率是160HZ(一个周期中3ms开3ms关),压缩空气压力3-8bar, 直接作用在顶针活塞面上,用Ansys仿真模拟分析零件的强度是否符合要求。

1. 零件外形设计图:2. 简化模型特征后在Ansys14.0 中完成有限元几何模型创建:3. 选择有限元实体单元并设定,单元类型是SOILD185,由于几何建模时使用的长度单位是mm, Ansys采用单位是长度:mm 压强:3Mpa 密度:Ton/M。

根据题目中的材料特性设置该计算模型使用的材料属性:杨氏模量 2.1E5; 泊松比:0.29; 4. 几何模型进行切割分成可以进行六面体网格划分的规则几何形状后对各个实体进行六面体网格划分,网格结果:5. 依据使用工况条件要求对有限元单元元素施加约束和作用载荷:说明: 约束在顶针底端球面位移全约束;分别模拟当滑块顶断面分别以8Bar,5Bar,4Bar和3Bar时分析顶针的内应力分布,根据计算结果确定该产品允许最大工作压力范围。

6. 分析结果及讨论:当压缩空气压力是8Bar时:当压缩空气压力是5Bar时:当压缩空气压力是4Bar时:结论:通过比较在不同压力载荷下最大内应力的变化发现,顶针工作在8Bar时最大应力达到250Mpa,考虑到零件是在160HZ高频率在做往返运动,疲劳寿命要求50百万次以上,因此采用允许其最大工作压力在5Mpa,此时内应力为156Mpa,按线性累积损伤理论[3 ]进行疲劳寿命L-N疲劳计算,进一部验证产品的设计寿命和可靠性。

ansys机械工程应用精华30例

ANSYS机械工程应用精华30例本文将介绍30个关于ANSYS机械工程应用的精华案例,包括结构分析、流体动力学、传热分析等多个方面。

结构分析1.案例1:汽车车身的弯曲性能分析使用ANSYS进行车身的有限元分析,确定车身在道路上行驶过程中的弯曲程度和扭曲情况。

2.案例2:飞机机翼的应力和变形分析使用ANSYS对飞机机翼进行有限元分析,以评估其在不同飞行条件下的应力和变形情况。

3.案例3:建筑结构的地震响应分析使用ANSYS进行地震响应分析,预测建筑结构在地震中的位移、速度和加速度等动态响应。

4.案例4:管道支架的疲劳寿命分析使用ANSYS进行管道支架的疲劳寿命分析,以确定其可靠性和寿命。

5.案例5:导轨系统的刚度和振动分析使用ANSYS对导轨系统进行刚度和振动分析,以提高导轨系统的性能和稳定性。

流体动力学6.案例6:风力发电机叶片的气动性能分析使用ANSYS进行风力发电机叶片的流动分析,以确定其气动性能和发电效率。

7.案例7:涡轮机的流动特性分析使用ANSYS对涡轮机的流动特性进行数值模拟,以改进其效率和性能。

8.案例8:水泵系统的压力分布和流量分析使用ANSYS对水泵系统进行压力和流量分析,以优化其设计和性能。

9.案例9:船舶的航行阻力和流场分析使用ANSYS对船舶进行流体动力学分析,研究其航行阻力和流场特性。

10.案例10:油气管道的流量和压力损失分析使用ANSYS对油气管道进行流体分析,以评估管道系统中的压力损失和流量分布。

传热分析11.案例11:电子器件的热管理分析使用ANSYS进行电子器件的传热分析,以提高散热效率并防止温度过高。

12.案例12:热交换器的传热性能分析使用ANSYS对热交换器进行传热分析,以评估其传热性能和热效率。

13.案例13:混凝土结构的温度变化分析使用ANSYS对混凝土结构进行传热分析,以预测其温度变化情况。

14.案例14:玻璃窗的热传导和辐射分析使用ANSYS对玻璃窗进行热传导和辐射分析,以改善建筑的保温性能。

滑轮有限元分析-ANSYS FEM 大作业

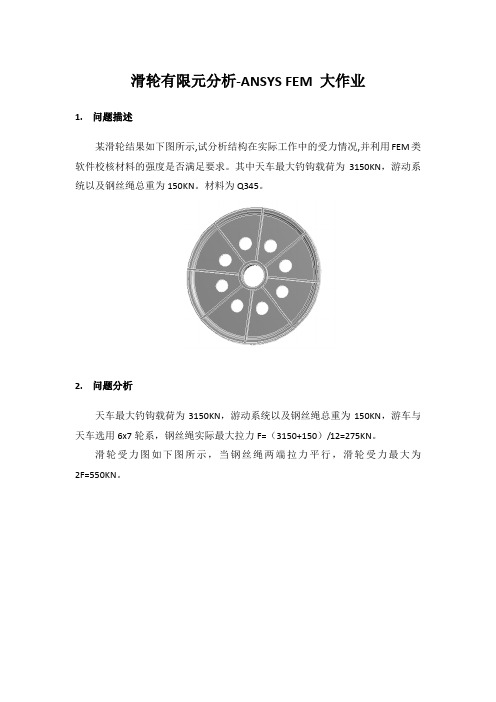

滑轮有限元分析-ANSYS FEM 大作业1.问题描述某滑轮结果如下图所示,试分析结构在实际工作中的受力情况,并利用FEM类软件校核材料的强度是否满足要求。

其中天车最大钓钩载荷为3150KN,游动系统以及钢丝绳总重为150KN。

材料为Q345。

2.问题分析天车最大钓钩载荷为3150KN,游动系统以及钢丝绳总重为150KN,游车与天车选用6x7轮系,钢丝绳实际最大拉力F=(3150+150)/12=275KN。

滑轮受力图如下图所示,当钢丝绳两端拉力平行,滑轮受力最大为2F=550KN。

图1 滑轮受力分析滑轮上端面与绳索接触,所有滑轮外表面的上半面受力,且载荷不是均匀分析,而是按照正弦函数分析。

同时滑轮内表面的上半面受力,下半面为自由状态。

在有限元分析中,需要注意选择合适的边界条件和载荷加载。

有限元分析(FEA,Finite Element Analysis)利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。

利用简单而又相互作用的元素(即单元),就可以用有限数量的未知量去逼近无限未知量的真实系统。

有限元分析是用较简单的问题代替复杂问题后再求解。

它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。

因为实际问题被较简单的问题所代替,所以这个解不是准确解,而是近似解。

由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,且能适应各种复杂形状,因而成为行之有效的工程分析手段3.求解步骤滑轮材料为Q345,根据API Spec 8C-2012第5版4.7规定滑轮的设计安全系数不小于3,所以滑轮的许用应力为115Mpa,其中弹性模量为2.1e11Pa,泊松比为0.3。

对滑轮结构进行有限元网格划分,滑轮存在较多倒角过度细节,所以采用四面体网格进行划分,对倒角圆孔区域进行局部加密,有限元网格模型如下图所示。

《有限元教程》20例ANSYS经典实例

《有限元教程》20例ANSYS经典实例有限元方法在工程领域中有着广泛的应用,能够对各种结构进行高效精确的分析和设计。

其中,ANSYS作为一种强大的有限元分析软件,被广泛应用于各个工程领域。

下面将介绍《有限元教程》中的20个ANSYS经典实例。

1.悬臂梁的静力分析:通过加载和边界条件,研究悬臂梁的变形和应力分布。

2.弯曲梁的非线性分析:通过加载和边界条件,研究受弯曲梁的非线性变形和破坏。

3.柱体的压缩分析:研究柱体在压缩载荷作用下的变形和应力分布。

4.钢筋混凝土梁的受弯分析:通过添加混凝土和钢筋材料属性,研究梁的受弯变形和应力分布。

5.圆盘的热传导分析:根据热传导方程,研究圆盘内部的温度分布。

6.输电线杆的静力分析:研究输电线杆在风载荷和重力作用下的变形和应力分布。

7.轮胎的动力学分析:通过加载和边界条件,研究轮胎在不同路面条件下的变形和应力分布。

8.支架的模态分析:通过模态分析,研究支架的固有频率和振型。

9.汽车车身的碰撞分析:通过加载和边界条件,研究汽车车身在碰撞中的变形和应力分布。

10.飞机翼的气动分析:根据飞机翼的气动特性,研究翼面上的气压分布和升力。

11.汽车车身的优化设计:通过参数化建模和优化算法,寻找最佳的车身结构设计。

12.轮毂的疲劳分析:根据材料疲劳寿命曲线,研究轮毂在不同载荷下的寿命。

13.薄膜材料的热应力分析:根据热应力理论,研究薄膜材料在不同温度下的应变和应力。

14.壳体结构的模态分析:通过模态分析,研究壳体结构的固有频率和振型。

15.地基基础的承载力分析:通过加载和边界条件,研究地基基础的变形和应力分布。

16.水坝的稳定性分析:根据水力和结构力学,研究水坝的稳定性和安全性。

17.风机叶片的动态分析:通过加载和边界条件,研究风机叶片在不同风速下的变形和应力分布。

18.圆筒容器的蠕变分析:根据蠕变理论,研究圆筒容器在持续加载下的变形和应力。

19.桥梁结构的振动分析:通过模态分析,研究桥梁结构的固有频率和振型。

ANSYS有限元分析实例

ANSYS有限元分析实例假设我们需要分析一个简单的悬臂梁结构,该梁由一个固定端和一个自由端组成。

其几何形状和材料属性如下:梁的长度:L = 1000mm梁的宽度:W = 20mm梁的高度:H = 10mm梁的材料:钢材材料的弹性模量:E=210GPa材料的泊松比:υ=0.3在进行有限元分析之前,我们首先需要绘制悬臂梁的几何模型,并划分网格。

对于本例,我们可以使用ANSYS软件的几何建模工具进行绘制和网格划分。

然后,我们需要定义材料属性和加载条件。

在ANSYS中,可以通过分析系统中的属性表来定义材料属性。

在本例中,我们将定义钢材的弹性模量和泊松比。

接下来,我们将定义结构的约束和加载条件。

悬臂梁的固定端不允许位移,因此我们需要将其固定。

我们还需要定义在自由端施加的外部力或力矩。

在建立有限元模型之后,我们需要进行模型网格划分并设置网格精度。

在ANSYS中,可以选择适当的网格划分工具,例如自适应网格划分或手动划分。

完成网格划分后,我们可以应用适当的材料属性和加载条件。

在ANSYS中,可以使用强度分析工具来定义材料属性,并使用负载工具来定义加载条件。

我们可以在加载条件中指定施加在自由端的外部力或力矩。

然后,我们需要选择适当的求解器类型和求解方法。

在ANSYS中,可以选择静态结构分析求解器,并选择适当的求解器设置。

在求解器设置完成后,我们可以运行有限元分析,并获得结构的响应和性能结果。

在ANSYS中,可以查看和分析各个节点和单元的应力、应变、位移等结果。

最后,我们可以通过对结果进行后处理和分析,得出结构的安全性和性能评估。

在ANSYS中,可以使用后处理工具查看节点和单元的应力云图、变形云图、反应力云图等。

综上所述,这是一个使用ANSYS有限元分析进行静态结构分析的简单实例。

通过应用ANSYS软件的建模、网格划分、材料属性定义、加载条件定义、求解器设置、求解分析等步骤,我们可以获得悬臂梁结构在不同加载条件下的响应和性能结果。

ANSYS大作业_轴承座有限元分析

轴承座轴瓦 轴四个安装孔径向约束 (对称) 轴承座底部约束 (UY=0)沉孔上的推力 (3000 psi.) 向下作用力 (15000 psi.) 基于ANSYS 的轴承座有限元分析一、 问题描述在我们机械设计课程中曾经学习过轴系,主要是学习了轴的设计、受力分析以及轴承的设计等等。

但没有对轴承座的承受能力进行分析,所以我在这里主要是对一种简单的轴承座进行了有限元分析。

在查阅了相关资料之后,可将分析的轴承座示意如下图。

在实际当中,考虑到工艺的要求,图中相应的边缘处须设置有圆角、倒边等等。

但在有限元模型中忽略了这些要素。

二、 力学模型的分析与建立如下图所示在查阅了相关资料后可将上面描述的问题简化成上述模型,其中的载荷参考了网上的相关资料,在沉孔面上垂直于沉孔面上作用有3000psi.的推力载荷,在轴承孔的下半部分施加15000psi.的径向压力载荷,这个载荷是由于受重载的轴承受到支撑作用而产生的。

由于轴承座一般固定于机身上,所以可以在其底部施加法向位移约束,并且四个安装孔要受到螺栓的约束,所以可以在四个螺栓孔中施加径向对称约束(在ansys中体现为Symmetry B.C.)三、力学模型的有限元分析1.建立模型1)创建基座模型生成长方体Main Menu:Preprocessor->Modeling->Create->Volumes->Block->By Dimensions输入x1=0,x2=3,y1=0,y2=1,z1=0,z2=3平移并旋转工作平面Utility Menu>WorkPlane->Offset WP by IncrementsX,Y,Z Offsets 输入2.25,1.25,.75 点击ApplyXY,YZ,ZX Angles输入0,-90点击OK。

创建圆柱体Main Menu:Preprocessor->Modeling->Create->Volumes->Cylinder> Solid CylinderRadius输入0.75/2, Depth输入-1.5,点击OK。

ANSYS有限元分析实例

ANSYS有限元分析实例1.悬臂梁的结构分析悬臂梁是一种常见的结构,其呈直线形式,一端固定于支撑点,另一端自由悬挂。

在这个分析中,我们将使用ANSYS来确定悬臂梁的最大弯曲应力和挠度。

首先,我们需要创建悬臂梁的几何模型,并给出其材料属性和加载条件。

然后,在ANSYS中创建有限元模型,并进行网格划分。

接下来,进行力学分析,求解材料在给定加载下的应力和位移。

最后,通过对结果的后处理,得出最大弯曲应力和挠度。

2.螺旋桨的流体力学分析螺旋桨是一种能够产生推力的旋转装置,广泛应用于船舶、飞机等交通工具中。

螺旋桨的流体力学分析可以帮助我们确定其叶片的受力情况和推力性能。

在这个分析中,我们需要建立螺旋桨的几何模型,并给出流体的流速和压力条件。

然后,我们在ANSYS中创建螺旋桨的有限元模型,并进行网格划分。

通过求解流体场方程,计算叶片上的压力分布和受力情况。

最后,通过对结果的后处理,得出叶片的受力情况和推力性能。

3.散热片的热传导分析散热片是一种用于散热的装置,广泛应用于电子设备、电脑等领域。

散热片的热传导分析可以帮助我们确定散热片在给定热源条件下的温度分布和散热性能。

在这个分析中,我们需要建立散热片的几何模型,并给出材料的热导率和热源条件。

然后,我们在ANSYS中创建散热片的有限元模型,并进行网格划分。

通过求解热传导方程,计算散热片上各点的温度分布。

最后,通过对结果的后处理,得出散热片的温度分布和散热性能。

以上是三个ANSYS有限元分析的实例,分别涉及结构分析、流体力学分析和热传导分析。

通过这些实例,我们可以充分展示ANSYS在不同领域的应用,并帮助工程师和科研人员解决工程问题,提高设计效率和产品性能。

ansys有限元分析案例

ansys有限元分析案例ANSYS有限元分析案例。

ANSYS是一款广泛应用于工程领域的有限元分析软件,它可以对结构、流体、热传导、电磁场等多个领域进行仿真分析。

在工程设计和研发过程中,有限元分析可以帮助工程师们更好地理解和预测产品的性能,从而指导优化设计方案和减少试验次数,降低产品开发成本。

本文将通过一个实际案例,介绍ANSYS有限元分析的基本流程和方法。

案例描述:假设我们需要设计一个汽车座椅支架,在使用过程中需要承受乘客的重量和车辆行驶时的振动载荷。

为了确保座椅支架的安全性能,我们需要进行有限元分析,验证其在不同载荷下的受力情况和变形情况。

1. 几何建模,首先,我们需要在ANSYS中建立汽车座椅支架的三维几何模型。

可以通过ANSYS的几何建模工具,绘制支架的外形和内部结构,包括连接件和加强筋等。

在建模过程中,需要考虑到实际生产工艺和材料特性,确保模型的真实性和可靠性。

2. 材料属性,在进行有限元分析之前,需要为支架材料定义材料属性,包括杨氏模量、泊松比、密度等。

这些参数将直接影响支架在受力时的应力分布和变形情况。

根据实际材料的力学性能数据,可以在ANSYS中设置相应的材料模型。

3. 网格划分,有限元分析的核心是将实际结构划分为有限个小单元,然后在每个单元内进行力学方程的求解。

在ANSYS中,可以通过网格划分工具对支架模型进行网格划分,确保每个单元的尺寸和形状合理,并且能够准确地反映支架的几何特征。

4. 载荷和约束,在进行有限元分析之前,需要定义支架的载荷和约束条件。

对于汽车座椅支架来说,载荷包括乘客的重量和车辆行驶时的振动载荷,约束条件包括支架的固定支撑点和连接点。

在ANSYS中,可以通过载荷和约束工具对支架模型进行加载和约束设置。

5. 求解分析,一旦模型的几何、材料、网格、载荷和约束都设置完毕,就可以进行有限元分析的求解计算。

在ANSYS中,可以选择合适的求解器进行计算,根据模型的复杂程度和计算资源的限制,选择合适的求解策略和参数,进行力学方程的求解和数值计算。

ANSYS案例——20例ANSYS经典实例】

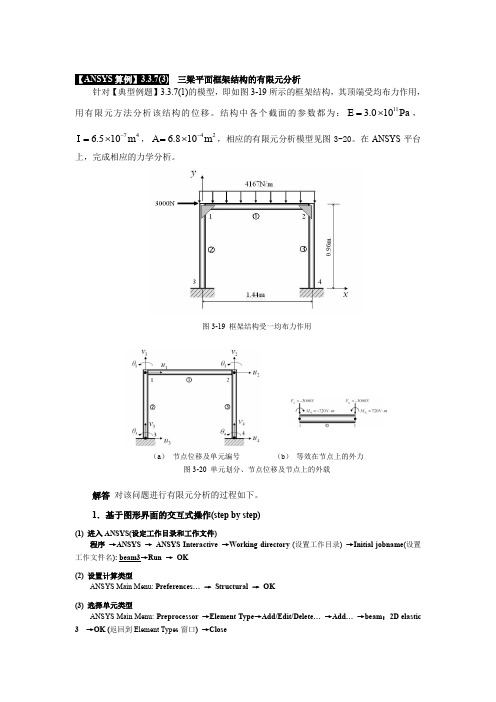

三梁平面框架结构的有限元分析针对【典型例题】3.3.7(1)的模型,即如图3-19所示的框架结构,其顶端受均布力作用,用有限元方法分析该结构的位移。

结构中各个截面的参数都为:113.010Pa E =⨯,746.510m I -=⨯,426.810m A -=⨯,相应的有限元分析模型见图3-20。

在ANSYS 平台上,完成相应的力学分析。

图3-19 框架结构受一均布力作用(a ) 节点位移及单元编号 (b ) 等效在节点上的外力图3-20 单元划分、节点位移及节点上的外载解答 对该问题进行有限元分析的过程如下。

1.基于图形界面的交互式操作(step by step)(1) 进入ANSYS(设定工作目录和工作文件)程序 →ANSYS → ANSYS Interactive →Working directory (设置工作目录) →Initial jobname (设置工作文件名): beam3→Run → OK(2) 设置计算类型ANSYS Main Menu: Preferences… → Structural → OK(3) 选择单元类型ANSYS Main Menu: Preprocessor →Element Type →Add/Edit/Delete… →Add… →beam :2D elastic 3 →OK (返回到Element Types 窗口) →Close(4) 定义材料参数ANSYS Main Menu:Preprocessor →Material Props →Material Models→Structural →Linear →Elastic→Isotropic: EX:3e11 (弹性模量) →OK →鼠标点击该窗口右上角的“ ”来关闭该窗口(5) 定义实常数以确定平面问题的厚度ANSYS Main Menu: Preprocessor →Real Constant s… →Add/Edit/Delete →Add →Type 1 Beam3→OK→Real Constant Set No: 1 (第1号实常数), Cross-sectional area:6.8e-4 (梁的横截面积) →OK →Close(6) 生成几何模型生成节点ANSYS Main Menu: Preprocessor →Modeling →Creat→Nodes→In Active CS→Node number 1 →X:0,Y:0.96,Z:0 →Apply→Node number 2 →X:1.44,Y:0.96,Z:0 →Apply→Node number 3 →X:0,Y:0,Z:0→Apply→Node number 4 →X:1.44,Y:0,Z:0→OK生成单元ANSYS Main Menu: Preprocessor →Modeling →Create →Element →Auto Numbered →Thru Nodes →选择节点1,2(生成单元1)→apply →选择节点1,3(生成单元2)→apply →选择节点2,4(生成单元3)→OK(7)模型施加约束和外载左边加X方向的受力ANSYS Main Menu:Solution →Define Loads →Apply →Structural →Force/Moment →On Nodes →选择节点1→apply →Direction of force: FX →V ALUE:3000 →OK→上方施加Y方向的均布载荷ANSYS Main Menu: Solution →Define Loads →Apply →Structural →Pressure →On Beams →选取单元1(节点1和节点2之间)→apply →V ALI:4167→V ALJ:4167→OK左、右下角节点加约束ANSYS Main Menu:Solution →Define Loads →Apply →Structural →Displacement →On Nodes →选取节点3和节点4 →Apply →Lab:ALL DOF →OK(8) 分析计算ANSYS Main Menu:Solution →Solve →Current LS →OK →Should the Solve Command be Executed? Y→Close (Solution is done! ) →关闭文字窗口(9) 结果显示ANSYS Main Menu: General Postproc →Plot Results →Deformed Shape … →Def + Undeformed →OK (返回到Plot Results)(10) 退出系统ANSYS Utility Menu: File→Exit …→Save Everything→OK(11) 计算结果的验证与MA TLAB支反力计算结果一致。

山岭隧道受力有限元分析ANSYS实例教学

山岭隧道受力ANSYS有限元分析实例教学目录一、问题重述 (1)二、模型的建立 (3)2.1模型绘制 (3)2.2模型参数选取 (3)2.3模型网格划分 (3)2.4计算外荷载(计算DK5+632断面) (4)2.5施加荷载与约束 (7)三、求解模型与受拉地基弹簧的修正 (8)四、求解结果 (10)4.1弯矩、轴力应力云图 (10)4.2关键节点内力 (10)五、附录 (11)附录1 全部节点等效荷载表 (11)附录2 全部节点内力表 (13)附录3 剪力图 (16)一、问题重述隧道起讫里程为DK4+843.5~DK6+430,全长1586.5m ,DK5+632处采用暗挖法施工,该断面的地层及结构等信息见下图。

(a) 纵断面图(单位:m )(b) 横断面图(单位:cm )里程 D K 5+632300°∠65°根据地质资料得:围岩级别为Ⅳ级,隧道上方土体重度依次从上往下取γ1 =18 kN/m3,γ2=23kN/m3。

请采用荷载-结构模式对该断面衬砌结构(仅二次衬砌)进行受力分析:(1)试求隧道围岩压力和有限元模型的等效节点力(不考虑重力)?(要求:单元长度取0.3m,画出单元和节点图,编制表格列出各节点的等效节点力)。

(2)采用有限元软件计算结构内力,绘制弯矩图和轴力图,列出特征部位的内力二、模型的建立2.1模型绘制在ANSYS建模,以二次衬砌中轴线为轮廓,隧道断面模型如下图:图2.1 隧道断面尺寸示意图(cm)二次衬砌采用Beam188梁单元模拟,地基弹簧采用Combin14弹簧单元模拟。

隧道纵向计算长度取为1m,二次衬砌参数选取如下表:2.3模型网格划分单元长度取0.3m,网格划分后,单元图、节点图分别如下:图2.2 离散化-节点图图2.3离散化-单元图2.4外荷载的计算(计算DK5+632断面) 2.4.1 验算坑道高度与跨度之比1232644.3032120.902 1.71232723.553212H B ++++==++++<式中,H 表示坑道高度,B 表示坑道跨度根据我国《铁路隧道设计规范》,可以采用统计法计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

辽宁工程技术大学

有限元软件工程实例分析

题目基于ANSYS钢桁架桥的静力分析专业班级建工研16-1班(结构工程)学号 *********

姓名

日期 2017年4月15日

基于ANSYS钢桁架桥的静力分析

摘要:本文采用ANSYS分析程序,对下承式钢桁架桥进行了有限元建模;对桁架桥进行了静力分析,作出了桁架桥在静载下的结构变形图、位移云图、以及各个节点处的结构内力图(轴力图、弯矩图、剪切力图),找出了结构的危险截面。

关键词:ANSYS;钢桁架桥;静力分析;结构分析。

引言:随着现代交通运输的快速发展,桥梁兴建的规模在不断的扩大,尤其是现代铁路行业的快速发展更加促进了铁路桥梁的建设,一些新建的高速铁路桥梁可以达到四线甚至是六线,由于桥面和桥身的材料不同导致其受力情况变得复杂,这就需要桥梁需要有足够的承载力,足够的竖向侧向和扭转刚度,同时还应具有良好的稳定性以及较高的减震降噪性,因此对其应用计算机和求解软件快速进行力学分析了解其受力特性具有重要的意义。

1、工程简介

某一下承式简支钢桁架桥由型钢组成,顶梁及侧梁,桥身弦杆,底梁分别采用3种不同型号的型钢,结构参数见表1,材料属性见表2。

桥长32米,桥高5.5米,桥身由8段桁架组成,每个节段4米。

该桥梁可以通行卡车,若只考虑卡车位于桥梁中间位置,假设卡车的质量为4000kg,若取一半的模型,可以将卡车对桥梁的作用力简化为P1,P2,和P3,其中P1=P3=5000N,P2=10000N,见图2,钢桥的形式见图1,其结构简图见图3。

图1钢桥的形式

图2桥梁的简化平面模型(取桥梁的一半)

图3刚桁架桥简图

所用的桁架杆件有三种规格,见表1

表1 钢桁架杆件规格

杆件截面号形状规格

顶梁及侧梁 1 工字形400X400X12X12

桥身弦杆 2 工字形400X300X12X12

底梁 3 工字形400X400X16X16

所用的材料属性,见表2

表2 材料属性

参数钢材

弹性模量EX

泊松比PRXY 0.3

密度DENS 7800

2 模型构建

将下承式钢桁梁桥的各部分杆件,包括顶梁及侧梁,桥身弦杆,底梁均采用BEAM188单元,此空间梁单元可以考虑所模拟杆件的轴向变形; 定义了一套材料属性,各类杆件为钢材,其对应的参数如表2所示;根据表1中的杆件规格定义了三种梁单元截面,根据表1分别定义在相应的梁上;建模时直接建立节点和单元,在后续按照先建节点再建杆的次序一次建模。

构建的桁架桥有限元分析模型如图4所示。

为各杆件选定单元类型和截面类型后设置每根杆件划分成4个单元将模型进行网格划分。

构建的桁架桥有限元分析网格划分结果如图5所示。

边界条件为在梁的支座处即节点1处施加xyz三个方向的位移约束;在节点9处施加y方向的约束;在梁中两点处即4、6节点处施加集中载荷y方向向下5000N;在梁中间点处即5节点处施加集中载荷y方向向下10000N。

构建的桁架桥有限元分析模型的边界条件及

施加荷载情况如图6所示。

图4 桁架桥有限分析模型

图5桁架桥有限元分析网格划分结果

图6构建的桁架桥有限元分析模型的边界条件即施加荷载情况3 求解分析

图7 模型求解的荷载数据条件

图8求解结果图示图9 模型最终变形图

图10 模型等效应力图图11 模型的总位移云图

图12 模型Y方向位移图13 轴力图

图14 剪力图图15 弯矩图

静力分析:从桁架桥总位移云图图11中可以看到在集中力作用下桥面位移量中间处最大一次向两侧减小,可知桥的中央处变形最大,为危险的地方;从轴力图图13中可以看出中间竖直和两边支座处端斜杆所受轴力大,其上下弦杆和中间斜腹杆的轴力比较小,所以在静载状态下,可以看出中间竖直和两边支座处端斜杆容易产生疲劳破坏,在对该桁架桥进行强度校核时此处也是重点校核对象;从弯矩图图15中可以看到其上下横向连接梁具有一定的弯矩值,说明在外力的作用下桁架出现扭转与其在静载时的状态有一定的联系;从图14和图15中可以发现桁架杆系结构中杆件的剪力和弯矩相对轴力来说都很小,可以说在静载条件下,桁架桥主要受轴力的影响。

4 结语

采用有限元分析方法,利用ANSYS有限元软件对钢桁架梁进行了静力分析得出了静载下总体位移情况,受力特点,根据静力分析得到的结果为桥梁的设计、维护、检测提供技术参数。