ABC控制系统

医科达自主呼吸控制系统(ABC)常见故障检修

医科达自主呼吸控制系统(ABC)常见故障检修陈林;刘莉莉;徐威威;敬素伟【摘要】自主呼吸控制系统(active breathing coordinator,ABC)作为放射治疗的辅助设备,其能够减少因呼吸运动幅度过大引起的放疗误差.应用ABC,患者鼻夹夹紧鼻孔,口中放置口含器,使患者的呼吸控制气流只能经过口含器、气流计与外界交换;患者自由呼吸时,气流计内的小涡轮转动,将患者的呼吸信号转换成为数字信号送入ABC控制计算机,放疗技师就可以在计算机显示屏幕上看到患者的呼吸曲线.选择吸气末或接近吸气末诱导患者进行呼吸控制,当患者吸气达到阈值,ABC装置被激活,气流计内的阀门关闭,呼吸气流中断,患者呼吸限定在此固定时相,呼吸曲线变为直线,此时实施放射治疗.【期刊名称】《医疗卫生装备》【年(卷),期】2011(032)011【总页数】1页(P150)【作者】陈林;刘莉莉;徐威威;敬素伟【作者单位】150040 哈尔滨哈尔滨医科大学附属肿瘤医院;150040 哈尔滨哈尔滨医科大学附属肿瘤医院;150040 哈尔滨哈尔滨医科大学附属肿瘤医院;150040 哈尔滨哈尔滨医科大学附属肿瘤医院【正文语种】中文【中图分类】TH774自主呼吸控制系统(active breathing coordinator,ABC)(见图 1)作为放射治疗的辅助设备,其能够减少因呼吸运动幅度过大引起的放疗误差。

应用ABC,患者鼻夹夹紧鼻孔,口中放置口含器,使患者的呼吸控制气流只能经过口含器、气流计与外界交换;患者自由呼吸时,气流计内的小涡轮转动,将患者的呼吸信号转换成为数字信号送入ABC控制计算机,放疗技师就可以在计算机显示屏幕上看到患者的呼吸曲线。

选择吸气末或接近吸气末诱导患者进行呼吸控制,当患者吸气达到阈值,ABC装置被激活,气流计内的阀门关闭,呼吸气流中断,患者呼吸限定在此固定时相,呼吸曲线变为直线,此时实施放射治疗。

每次在线校正及治疗,屏气阈值的波动范围应<100 mL,以保证锥形束CT与治疗时肺体积一致[1]。

汽车控制系统英文简写

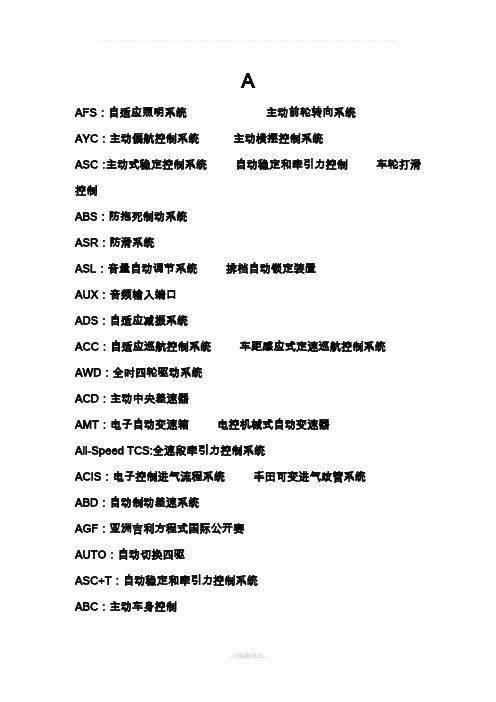

AAFS:自适应照明系统主动前轮转向系统AYC:主动偏航控制系统主动横摆控制系统ASC:主动式稳定控制系统自动稳定和牵引力控制车轮打滑控制ABS:防抱死制动系统ASR:防滑系统ASL:音量自动调节系统排档自动锁定装置AUX:音频输入端口ADS:自适应减振系统ACC:自适应巡航控制系统车距感应式定速巡航控制系统AWD:全时四轮驱动系统ACD:主动中央差速器AMT:电子自动变速箱电控机械式自动变速器All-Speed TCS:全速段牵引力控制系统ACIS:电子控制进气流程系统丰田可变进气歧管系统ABD:自动制动差速系统AGF:亚洲吉利方程式国际公开赛AUTO:自动切换四驱ASC+T:自动稳定和牵引力控制系统ABC:主动车身控制AXCR:亚洲越野拉力赛ARP:主动防侧翻保护AFM:动态燃油管理系统APEAL:新车满意度中国汽车性能、运行和设计调研AT:自动变速器Asian festival of speed:亚洲赛车节AOD:电子控制按需传动装置AACN:全自动撞车通报系统ARTS:智能安全气囊系统AWS:后撞头颈保护系统AIAC:奥迪国际广告大赛AVS:适应式可变悬架系统Audi AAA:奥迪认证轿车ATA:防盗警报系统ALS:自动车身平衡系统ARS:防滑系统ASPS:防潜滑保护系统ASS:自适应座椅系统AQS:空气质量系统AVCS:主动气门控制系统ASF:奥迪全铝车身框架结构A-TRC:主动牵引力控制系统AHC:油压式自动车高调整AMG:快速换档自动变速箱AHS2:“双模”完全混合动力系统AI:人工智能换档控制APRC:亚太汽车拉力锦标赛ARTS:自适应限制保护技术系统ACU:安全气囊系统控制单元AP:恒时全轮驱动AZ:接通式全轮驱动ASM:动态稳定系统AS:转向臂APC:预喷量控制Active Light Function:主动灯光功能ACE:高级兼容性设计Audi Space Frame:奥迪全铝车身技术AWC:全轮控制系统ASTC:主动式稳定性和牵引力控制系统B BA:紧急制动辅助系统BEST:欧盟生物乙醇推广项目Brake Energy Regeneration:制动能量回收系统BLIS:盲区信息系统BAS:制动助力辅助装置BRIDGESTONE:普利司通轮胎Biometric immobilizer:生物防盗系统BCI:蓄电池国际协会国际电池大会BAR:大气压BDC:下止点BBDC:北京奔驰-戴克汽车新工厂B:水平对置式排列多缸发动机BF:钢板弹簧悬架BCM:车身控制模块BCS:博世汽车专业维修网络BMBS:爆胎监测与制动系统BFCEC:北京福田康明斯发动机有限公司CCCS:智能定速巡航控制系统CSI:中国售后服务满意度调研CVVT:连续可调气门正时CVT:无级变速器CZIP:清洁区域内部组件CCC:全国汽车场地锦标赛CVTC:连续可变气门正时机构连续可变配气正时CHAC:本田汽车(中国)有限公司CAE:电脑辅助工程CAM:电脑辅助制造CBC:弯道制动控制系统转弯防滑系统CNG:压缩天然气CSC:全国汽车超级短道拉力赛CDC:连续减振控制C-NCAP:中国新车评价规程CTIS:悍马中央轮胎充气系统C1:超级赛车劲爆秀CCA:冷启动电池CRDI:电控直喷共轨柴油机高压共轨柴油直喷系统CFK:碳纤维合成材料Child Protection:儿童保护CPU:微处理器CZ3:3门轿车C3P技术:整合电脑、辅助设计、工程、制造数据库技术CATS:连续调整循迹系统CRV:紧凑休闲车CUV:杂交车CZT:增压车型CTS:水温传感器CKP:曲轴位置传感器CC:巡航系统CFD:计算流力仿真CRC:全国汽车拉力锦标赛Cuprobraze Alliance:铜硬钎焊技术联盟Cuprobraze Technology:铜硬钎焊技术CCD:连续控制阻尼系统Curb weight:汽车整备质量Cross weight:汽车总质量CKD:进口散件组装DDSC:动态稳定控制系统DSP :动态换档程序DSTC:动态稳定和牵引力控制系统动态循迹稳定控制系统DOHC:双顶置凸轮轴DSG:双离合无级变速箱直接档位变速器DCS:动态稳定系统DUNLOP:邓禄普轮胎DBW:电子油门DSR:下坡速度控制系统DATC:数位式防盗控制系统DLS:差速器锁定系统DSA:动态稳定辅助系统DAC:下山辅助系统DDC:动态驾驶控制程序DIS:无分电器点火系统DLI:丰田无分电器点火系统DSC3:第三代动态稳定控制程序DOD:随选排量Dynamic Drive:主动式稳定杆D:共轨柴油发动机DD:缸内直喷式柴油发动机缸内直喷式发动机(分层燃烧|均质燃烧)德迪戎式独立悬架后桥DQL:双横向摆臂DB:减振器支柱DS:扭力杆Delphi Common Rail:德尔福柴油共轨系统DTC:动态牵引力控制系统DHS:动态操纵系统DRL:白天行车灯Doppel Vanos:完全可变正时调节DPF:柴油颗粒过滤器EECT-I:智能电子控制自动变速系统ESP:电子稳定系统EBD:电子制动力分配系统EDL:电子差速锁EGR:废弃再循环系统EFI:电子燃油喷射控制系统EVA:紧急制动辅助系统EPS:电子感应式动力转向电控转向助力系统EHPS:电控液压动力转向ECU:电控单元EMS:发动机管理系统ECC:电子气候控制ETCS-I:智能电子节气门控制系统EBA:电控辅助制动系统紧急制动辅助系统ECM:防眩电子内后视镜电子控制组件(模块)EEVC:欧洲车辆安全促进委员会EPAS:电动助力转向EMV:多功能显示操控系统EHPAS:电子液压动力辅助系统ETC:路虎牵引力控制系统动力控制与弥补系统电子节流阀控制系统ELSD:电子限滑差速锁ECVT:无级自动变速器ED:缸内直喷式汽油发动机EM:多点喷射汽油发动机ES:单点喷射汽油发动机ESP Plus:增强型电子稳定程序EPB:标准电子手刹电子停车制动系统ESC:能量吸收式方向盘柱电子动态稳定程序ETS:电子循迹支援系统ECT:电子控制自动变速系统EBD:电子制动力分配系统EHB:电子液压制动装置EGO:排气含氧量EBCM:电子制动控制组件EECS|EEC:电控发动机ESA:电控点火装置ENG:发动机ECS:电子悬架ECO:经济曲线EVM:压力调节电磁阀EVLV:变矩器锁止电磁阀EPDE:流量调节电磁阀ESP Plus:增强型电子稳定程序EDS:电子差速锁ERM:防侧倾系统FFSI:汽油直喷发动机汽油分层直喷技术FBS:衰减制动辅助FPS:防火系统FF:前置前驱Four-C:连续调整底盘概念系统Formula 1:世界一级方程式锦标赛FHI:富士重工FR:前置后驱FFS:福特折叠系统FCV:燃料电池概念车Front Impact :正面碰撞FAP:粒子过滤装置FWD:前驱左右对称驱动总成FRV:多功能休闲车FIA:国际汽联FI:前置纵向发动机FQ:前置横向发动机FB:弹性支柱Full-time ALL:全时四驱GGPS:全球卫星定位系统GOODYEAR:固特异轮胎GT:世界超级跑车锦标赛GDI:汽油直喷GF:橡胶弹簧悬架GLOBAL SMALL STYLISH SALOON:全球小型时尚三厢车HHPS:液压动力转向HBA:可液压制动辅助HDC:坡道缓降控制系统下坡控制系统HRV:两厢掀背休闲车HMI:人机交流系统HSLA:高强度低合金钢HSD:混合动力技术概念HSA:起步辅助装置HUD:抬头显示系统HPI:汽油直喷发动机HAC:上山辅助系统坡道起步控制系统HC:碳氢化合物Haldex:智能四轮全时四驱系统HID:自动开闭双氙气大灯高强度远近光照明大灯HI:后置纵向发动机HQ:后置横向发动机HP:液气悬架阻尼HF:液压悬架Hankook:韩泰轮胎IICC:智能巡航控制系统IAQS:内部空气质量系统IDIS:智能驾驶信息系统I-DSI:双火花塞点火I-VTEC:可变气门配气相位和气门升程电子控制系统Instant Traction:即时牵引控制Intelligent Light System:智能照明系统ITP:智能化热系统IMES:电气系统智能管理IIHS:美国高速公路安全保险协会Intelli Beam:灯光高度自动调节IFC:国际方程式冠军赛IQS:美国新车质量调查IMA:混合动力系统ITS:智能交通系统IASCA:汽车音响委员会IDS:互动式驾驶系统ILS:智能照明系统ISC:怠速控制IC:膨胀气帘IDL:怠速触电I-Drive:智能集成化操作系统ICM:点火控制模块Intelligent Light System:智能灯光系统ITARDA:日本交通事故综合分析中心IVDC:交互式车身动态控制系统JKLLSD:防滑差速度LED:发光二极管LOCK:锁止四驱LPG:明仕单燃料车明仕双燃料车液化石油气LDW:车道偏离警示系统LDA:气动供油量调节装置LVA:供气组件LL:纵向摆臂LF:空气弹簧悬架Low Pressure System:低压系统LATCH:儿童座椅固定系统MMRC:主动电磁感应悬架系统MPS:多功能轿车MDS:多排量系统MICHELIN:米其林轮胎MSR:发动机阻力扭矩控制系统MUV:多用途轿车MSLA:中强度低合金钢MMI:多媒体交互系统MT:手动变速器MPV:微型乘用厢型车MBA:机械式制动助力器MPW :都市多功能车MAP:进气管绝对压力点火提前角控制脉谱图进气压力传感器空气流量计MASR:发动机介入的牵引力控制MAF:空气流量传感器MTR:转速传感器MIL:故障指示灯Multi-Crossover:多功能跨界休旅车Multitronic:多极子自动变速器MI:中置纵向发动机MQ:中置横向发动机MA:机械增压ML:多导向轴MES:汽车制造执行系统MIVEC:智能可变气门正时与升程控制系统NNHTSA:美国高速公路安全管理局NICS:可变进气歧管长度NCAP:欧洲新车评估体系Nivomat:车身自动水平调节系统电子液压调节系统NOR:常规模式NVH:噪音和振动减轻装置NOS:氧化氮气增压系统OOBD:车载自诊断系统OHB:优化液压制动OHV:顶置气门,侧置凸轮轴OD档:超速档OHC:顶置气门,上置凸轮轴PPASM:保时捷主动悬架管理系统PSM:保时捷稳定管理系统车身动态稳定控制系统联机PTM:保时捷牵引力控制管理系统循迹控制管理系统PRESAFE:预防性安全系统PCC:人车沟通系统遥控系统PODS:前排座椅乘坐感应系统PCCB:保时捷陶瓷复合制动系统PIM:专案信息管理系统PATS:电子防盗系统PDC:电子泊车距离控制器自动侦测停车引导系统驻车距离警示系统PGM-FI:智能控制燃油喷射Pole Test:圆柱碰撞Pedestrian Impact Test:行人碰撞PTS:停车距离探测PCV:曲轴箱强制通风PCV阀:曲轴箱通风单向阀PCM:动力控制模块保时捷通讯管理系统PWR:动力模式PSI:胎压PD:泵喷嘴PDCC:保时捷动态底盘控制系统PAD:前排乘客侧安全气囊助手席安全气囊禁止Part-time:兼时四驱PEM:燃油泵电子模块QQLT:检查机油液面高度、温度和品质的传感器(Quality Level Temperature)Quattro:全时四驱系统QL:横向摆臂QS:横向稳定杆R RSC:防翻滚稳定系统RAB:即时警报制动ROM:防车身侧倾翻滚系统RISE:强化安全碰撞RSCA:翻滚感应气囊保护RR:后置后驱RFT:可缺气行驶轮胎RSM:雷诺三星汽车公司RDK:轮胎压力控制系统RWD:后驱RSS:道路感应系统RC:蓄电池的储备容量Ray Tracing:即时光线追踪技术R:直列多缸排列发动机RES:遥控启动键Real-time:适时四驱S SFS:灵活燃料技术SAE:美国汽车工程师协会SRS:安全气囊SH-AWD:四轮驱动力自由控制系统SMG:顺序手动变速器Symmetrical AWD:左右对称全时四轮驱动系统SBW:线控转向STC:上海天马山赛车场SIPS:侧撞安全保护系统SUV:运动型多功能车SBC:电子感应制动系统电子液压制动装置Servotronic:随速转向助力系统SAIC:上海汽车工业集团公司SSUV:超级SUVSSI:中国汽车销售满意度指数SID:行车信息显示系统Side Impact:侧面碰撞STI:斯巴鲁国际技术部SDSB:车门防撞钢梁SLH:自动锁定车轴心S-AWC:超级四轮控制系统SSS:速度感应式转向系统SVT:可变气门正时系统SCR技术:选择性催化还原降解技术SCCA:全美运动轿车俱乐部SS4-11:超选四轮驱动SPORT:运动曲线SACHS:气液*****式避震系统SOHC:单顶置凸轮轴SAHR:主动性头枕SDI:自然吸气式超柴油发动机ST:无级自动变速器SL:斜置摆臂SA:整体式车桥SF:螺旋弹簧悬架S:盘式制动SI:内通风盘式制动SFI:连续多点燃油喷射发动机SF\CD:汽油\柴油通用机油SAV:运动型多功能车SAIS:上海汽车信息产业投资有限公司SUBARU BOXER:斯巴鲁水平对置发动机TTCL:牵引力控制系统TCS:循迹防滑系统TRC:主动牵引力系统驱动防滑控制系统TDI:轮胎故障监测器涡轮增压直喷柴油机TSA:拖车稳定辅助TPMS:轮胎压力报警系统胎压监测系统TC Plus:增强型牵引力控制系统TDO:扭力分配系统TCU:自动变速箱的控制单元TRACS:循迹控制系统TDC:上止点TBI:(化油器体的)节气门喷射TPS:节气门体和节气门位置传感器丰田生产体系Traffic Navigator :道路讯息告知系统Tiptronic:手动换档程序TFP:手控阀位置油压开关TNR:噪音控制系统Tiptronic:轻触子-自动变速器TDI:Turbo直喷式柴油发动机TA:turbo涡轮增压T:鼓式制动TCM:变速器控制单元TSI:双增压Turn-By-Turn Navigation:远程车辆诊断和逐向道路导航THERMATIC:四区域自动恒温控制系统UULEV:超低排放车辆UAA:联合汽车俱乐部VVDC:车辆动态控制系统VTG:可变几何涡轮增压系统VIN:车辆识别代码VSA:车辆稳定性辅助装置动态稳定控制系统Volvo Safety Center:沃尔沃安全中心VSC:车辆稳定控制系统汽车防滑控制系统VDIM:汽车动态综合管理系统VTEC:可变气门正时及升程电子控制系统VCM:可变气缸系统VVT-I:智能可变正时系统进出气门双向正式智能可变系统VICS:可变惯性进气系统VGRS:可变齿比转向系统VSES:动态稳定系统Variable Turbine Geometry:可变几何涡轮增压系统VIS:可变进气歧管系统VCU:黏性耦合差速器VDS:汽车可靠性调查VCC:多元化概念车VTI-S:侧安全气帘VVT:内置可变气门正时系统VDI阀:可变动态进气阀VGIS:可变进气歧管系统VTD:可变扭矩分配系统VE:容积效率Valvetronic:无级可变电子气门控制完全可变气门控制机构VSS:车速传感器VGT:可变截面涡轮增压系统V:V型气缸排列发动机VL:复合稳定杆式悬架后桥VTCS:可变涡轮控制系统VAD:可变进气道系统VANOS:凸轮轴无级调节技术WWRC:世界汽车拉力锦标赛WHIPS:头颈部安全保护系统防暴冲系统WelcomingLight:自动迎宾照明系统WTCC:世界房车锦标赛WOT:节气门全开WA:汪克尔转子发动机W:W型汽缸排列发动机XYZ ZBC:笼型车体概念ZEV:零废气排放数字4WD:四轮驱动4C:四区域独立可调空调4WS:四轮转向4MATIC:全轮驱动系统4HLC:高速四轮驱动配中央差速器4H:高速四驱4L:低速四驱4LC:低速锁止四驱Welcome To Download !!!欢迎您的下载,资料仅供参考!。

基于ABC的机器人控制系统开发与应用

基于ABC的机器人控制系统开发与应用ABC(Artificial Bee Colony)算法是一种模拟蜜蜂觅食行为的优化算法,被广泛应用于解决各种优化问题。

在机器人控制系统领域,ABC算法也展现出了强大的优化能力和良好的鲁棒性,为机器人控制系统的开发与应用提供了新的思路和方法。

本文将介绍基于ABC算法的机器人控制系统开发与应用,包括ABC算法原理、机器人控制系统设计、实验验证等内容。

1. ABC算法原理ABC算法是一种基于蜜蜂群体行为的优化算法,主要包括三种蜜蜂的行为:蜜蜂搜索、观察和跟随。

在ABC算法中,蜜蜂个体通过搜索周围环境来寻找最优解,并通过信息交流来更新自身状态。

具体而言,ABC算法包括初始化种群、雇佣蜂阶段、观察蜂阶段、侦查蜂阶段和更新最优解等步骤,通过不断迭代优化目标函数来寻找最优解。

2. 机器人控制系统设计基于ABC算法的机器人控制系统设计主要包括以下几个方面:传感器数据采集、路径规划、运动控制和决策模块。

传感器数据采集模块负责获取环境信息,路径规划模块根据目标位置生成最优路径,运动控制模块实现机器人的运动控制,决策模块则根据传感器数据和路径规划结果做出决策。

3. 实验验证为了验证基于ABC算法的机器人控制系统的有效性,我们设计了一系列实验。

首先,我们搭建了一个仿真环境,在不同场景下测试机器人的导航和避障能力。

实验结果表明,基于ABC算法的机器人控制系统在复杂环境下具有较好的适应性和鲁棒性。

此外,我们还在真实环境中进行了实地测试,结果进一步验证了该系统在实际应用中的可行性和有效性。

4. 应用展望基于ABC算法的机器人控制系统在未来有着广阔的应用前景。

首先,在智能物流领域,该系统可以应用于仓库管理、货物搬运等任务;其次,在智能家居领域,可以实现智能清扫、智能安防等功能;此外,在工业生产领域,可以用于自动化生产线的控制和监测。

总之,基于ABC算法的机器人控制系统将为各个领域带来更高效、更智能的解决方案。

ABC-主动车身控制系统技术解析active body control system

ABC-主动车身控制系统技术解析active body control systemActive Body Control, namely the active body control system. As we all know, when the suspension system is relatively hard, canGain control of very good, especially when high speed travel, is conducive to the body's stability, but when faced with poor road, theComfort is not guaranteed, while the suspension set is relatively soft, although good comfort, but handling andDecline, such as speed up the rise, such as brake nod phenomenon is more obvious. The ABC overcomes the suspension set comfortThe contradiction between the performance and handling, maximum close to the consumers of vehicles in these two requirements.The working mode of traditional suspension system is mainly through the thick body beat, pushing hydraulic oil through the damper suppressionThe vibration body, and is composed of a spiralspring will beat energy absorption, this completely passive mode has many shortcomings. WhileThe ABC system through the wheels and body motion sensing the slightest, before any large body vibration of suspension system in a timely manner The adjustment, to keep the body balance.The ABC system enables auto control of roll, pitch, yaw, beating and the height of the body can be more rapid and accurate. The carBody roll is small, changes in camber angle wheel is small, the tire can better maintain the vertical with the ground contact, the tires on the groundEnhance the adhesion of the driving and braking, to give full play to the role of tire. In addition load car anyway change, auto startFinally can maintain a certain body height, so the geometric relationship between the suspension also can ensure the constant. The ABC system can well adapt toVarious road conditions, even in the rugged place, also can maintain superior handling, comfortand steering stability.Most early proposed the active body control concept is LEXUS, in fact it is only is only the ordinary suspension spiral with bombSpring is replaced by the air spring, an increase of a set of automatic control unit is simple, compared with the complex road conditions, still has its Bureau Limited. When the French developed hanging a stronger adaptability, is now the Peugeot 607, Citroen C5 on the use ofHydraulic active suspension, damping force can he adjusted in 5 stages of the shock absorber (i.e., soft hardness), relative LEXUS is a bigProgress. But the real first solve the adaptive problem or a Mercedes Benz ABC, he is adjusting the air pressure air pump to adjust the suspension Hang the damping force, therefore, he can adjust the suspension soft hardness variable level, so as to adapt to various road factors.Active Body Control,即主动车身控制系统。

什么是ABC、ABD、ABS

什么是DSC 什么是DSC

• DSC车身动态控制系统。 DSC车身动态控制系统。

BMW自主开发的DSC控制系统中集成了ASC自动稳定控 BMW自主开发的DSC控制系统中集成了ASC自动稳定控 制系统和牵引力控制系统,能够通过对出现滑转趋势的驱 动轮进行选择制动来控制驱动轮的滑转状态,从而相应地 对车辆起到稳定作用。而在冰雪路面、沙漠或砂砾路面上, 驾驶者只需按下一个按钮就可以使车辆进入DTC模式,从 驾驶者只需按下一个按钮就可以使车辆进入DTC模式,从 而增强车辆在上述路面上的牵引力。同时,由于DSC动态 而增强车辆在上述路面上的牵引力。同时,由于DSC动态 稳定控制系统的干预响应极限稍微延长,车辆的牵引力和 驱动力也随之增大,驾驶者能够享受到非同寻常的运动驾 驶体验。DSC动态稳定控制系统的另一个功能是CBC弯道 驶体验。DSC动态稳定控制系统的另一个功能是CBC弯道 制动控制系统,能够在转弯轻微制动时通过非对称的制动 力控制消除车辆转向过度趋势。

什么是DAC? 什么是DAC?

• DAC下坡行车辅助控制系统(Down-hill DAC下坡行车辅助控制系统(Down-

assist control)。 control)。 与发动机制动的道理相同,为了避免制动 系统负荷过大,减轻驾驶员负担,下山辅 助控制在分动器位于L位置;车速5 助控制在分动器位于L位置;车速5-25km /h并打开DAC开关的条件下,不踩加速踏 并打开DAC开关的条件下,不踩加速踏 板和制动踏板,下山辅助控制系统可以自 动把车速控制在适当水平。下山辅助控制 系统工作时停车灯会自动点亮。

什么是HDC? 什么是HDC?

• HDC坡道控制系统(Hill Descent Control)。 HDC坡道控制系统(Hill Control)。

汽车控制系统英文简写

AXCR:亚洲越野拉力赛

ARP:主动防侧翻保护

AFM:动态燃油管理系统

APEAL:新车满意度中国汽车性能、运行和设计调研

AT:自动变速器

Asianfestivalofspeed:亚洲赛车节

AOD:电子控制按需传动装置

AACN:全自动撞车通报系统

ARTS:智能安全气囊系统

AWS:后撞头颈保护系统

Biometricimmobilizer:生物防盗系统

BCI:蓄电池国际协会国际电池大会

BAR:大气压

BDC:下止点

BBDC:北京奔驰-戴克汽车新工厂

B:水平对置式罗列多缸发动机

BF:钢板弹簧悬架

BCM:车身控制模块

BCS:博世汽车专业维修网络

BMBS:爆胎监测与制动系统

BFCEC:北京福田康明斯发动机有限公司

DD:缸内直喷式柴油发动机缸内直喷式发动机(分层燃烧|均质燃烧)德迪戎式独立悬架后桥

DQL:双横向摆臂

DB:减振器支柱

DS:扭力杆

DelphiCommonRail:德尔福柴油共轨系统

DTC:动态牵引力控制系统

DHS:动态控制系统

DRL:白日行车灯

DoppelVanos:彻底可变正时调节

DPF:柴油颗粒过滤器

CCD:连续控制阻尼系统

Curbweight:汽车整备质量

Crossweight:汽车总质量

CKD:进口散件组装

D

DSC:动态稳定控制系统

DSP:动态换档程序

DSTC:动态稳定和牵引力控制系统动态循迹稳定控制系统

DOHC:双顶置凸轮轴

DSG:双离合无级变速箱直接档位变速器

DCS:动态稳定系统

abc控制的要点

ABC控制的要点主要包括以下几个方面:

1. 物资分类:ABC控制的基础是将物资按照品种和占用资金大小进行分类。

一般可分为A、B、C三大

类。

A类物资品种少,占用资金多,是重点控制对象;B类物资品种和占用资金都处于中等水平,是一般控制对象;C类物资品种多,占用资金少,是次要控制对象。

2. 控制策略:针对不同类别的物资,采取不同的控制策略。

对A类物资,要严格控制,包括采购、领

用、库存等方面;对B类物资,可采取一般控制方式;对C类物资,可放宽控制,以减少管理成本。

3. 库存管理:ABC控制强调对库存的管理。

对于A类物资,需要随时检查库存情况,一旦库存量下降到

一定水平,就要及时订货;对于C类物资,可采用较大的订货批量或经济订货批量进行订货;对于B类物资,库存控制方式介于A类和C类物资之间。

4. 质量控制:在ABC控制中,质量控制也是重要的一环。

对于不同类别的物资,应采取不同的质量控制

策略。

对A类物资,要重点关注其质量,加强检验和监控;对B类物资,可采取一般的质量控制方式;

对C类物资,可适当放宽质量控制标准。

5. 信息管理:ABC控制需要依靠完善的信息管理系统来支持。

通过信息系统,可以实时掌握各类物资的

库存情况、需求情况、采购情况等,为制定合理的控制策略提供依据。

综上所述,ABC控制的要点包括物资分类、控制策略、库存管理、质量控制和信息管理等方面。

这些要点相互关联、相互影响,共同构成了ABC控制的完整体系。

CAR系统英文简称

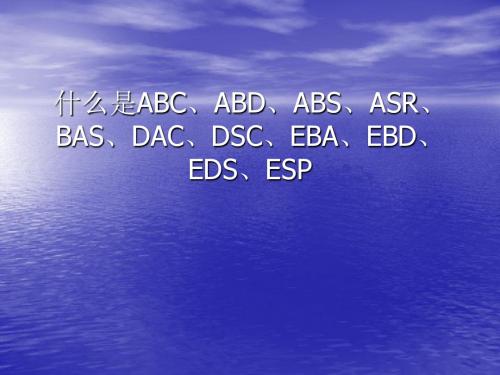

什么是ABC、ABD、ABS、ASR、BAS、DAC、DSC、EBA、EBD、EDS、ESP ABC、ABD、ABS、ASR、BAS、DAC、DSC、EBA、EBD、EDS、ESP■什么是ABC?ABC车身主动控制系统。

ABC系统使汽车对侧倾、俯仰、横摆、跳动和车身高度的控制都能更加迅速、精确。

车身的侧倾小,车轮外倾角度变化也小,轮胎就能较好地保持与地面垂直接触,使轮胎对地面的附着力提高,以充分发挥轮胎的驱动制动作用。

而ABC的出现克服了悬挂设定舒适性和操控性之间的矛盾,最大限度地接近消费者对车辆在这两方面的要求。

■什么是ABD?ABD自动制动差速器。

是制动力系统的一个新产品,它的主要作用是缩短制动距离,和ABS、EBD等配合适用。

当紧急制动时,车会向下点头,车的重量前移,而相应的车的后轮所承担的重量就会减少,严重时可以使后轮失去抓地力,这时相当于只有前轮在制动,会造成制动距离过长。

而ABD可以有效防止这种情况,它可以通过检测全部车轮的转速发现这一情况,相应的减少后轮制动力,以使其与地面保持有效的摩擦力,同时将前轮制动力加至最大,以达到缩短制动距离的目的。

ABD与ABS的区别在于,ABS是保证在紧急制动时车轮不被抱死,以达到安全操控的目的,并不能有效的缩短制动距离。

而ABD则是通过EBD在保证车辆不发生侧滑的情况下,允许将制动力加至最大,以有效的缩短制动距离。

■什么是ABS?ABS刹车防抱死系统(Anti-LockBrake System)。

在没有ABS时,如果紧急刹车一般会使轮胎抱死,由于抱死之后轮胎与地面是滑动摩擦,所以刹车的距离会变长。

如果前轮锁死,车子失去侧向转向力,容易跑偏;如果后轮锁死,后轮将失去侧向抓地力,容易发生甩尾。

特别是在积雪路面,当紧急制动时,更容易发生上述的情况。

ABS是通过控制刹车油压的收放,来达到对车轮抱死的控制。

其工作过程实际上是抱死—松开—抱死—松开的循环工作过程,使车辆始终处于临界抱死的间隙滚动状态。

什么是ABC、ABD、ABS、ASR、BAS、DAC、DSC、EBA、EBD、EDS、ESP

■ 什么是ABC?ABC车身主动控制系统。

ABC系统使汽车对侧倾、俯仰、横摆、跳动和车身高度的控制都能更加迅速、精确。

车身的侧倾小,车轮外倾角度变化也小,轮胎就能较好地保持与地面垂直接触,使轮胎对地面的附着力提高,以充分发挥轮胎的驱动制动作用。

而ABC的出现克服了悬挂设定舒适性和操控性之间的矛盾,最大限度地接近消费者对车辆在这两方面的要求。

■ 什么是ABD?ABD自动制动差速器。

是制动力系统的一个新产品,它的主要作用是缩短制动距离,和ABS、EBD等配合适用。

当紧急制动时,车会向下点头,车的重量前移,而相应的车的后轮所承担的重量就会减少,严重时可以使后轮失去抓地力,这时相当于只有前轮在制动,会造成制动距离过长。

而ABD 可以有效防止这种情况,它可以通过检测全部车轮的转速发现这一情况,相应的减少后轮制动力,以使其与地面保持有效的摩擦力,同时将前轮制动力加至最大,以达到缩短制动距离的目的。

ABD与ABS的区别在于,ABS是保证在紧急制动时车轮不被抱死,以达到安全操控的目的,并不能有效的缩短制动距离。

而ABD则是通过EBD在保证车辆不发生侧滑的情况下,允许将制动力加至最大,以有效的缩短制动距离。

■ 什么是ABS?ABS刹车防抱死系统(Anti-LockBrake System)。

在没有ABS时,如果紧急刹车一般会使轮胎抱死,由于抱死之后轮胎与地面是滑动摩擦,所以刹车的距离会变长。

如果前轮锁死,车子失去侧向转向力,容易跑偏;如果后轮锁死,后轮将失去侧向抓地力,容易发生甩尾。

特别是在积雪路面,当紧急制动时,更容易发生上述的情况。

ABS是通过控制刹车油压的收放,来达到对车轮抱死的控制。

其工作过程实际上是抱死—松开—抱死—松开的循环工作过程,使车辆始终处于临界抱死的间隙滚动状态。

但是在一些电影特技场景中,有的车子是不装ABS的,所以我们才能看到它们侧滑、甩尾等多种高难度的刺激场面。

对于一些想追求驾驶刺激的高级赛车手,他们同样不喜欢给汽车装上ABS。

汽车系统简称辅助速记

汽车系统简称辅助速记

1、ABC——车身主动控制系统。

2、ABS+T——防死锁刹车系统+循迹系统。

3、ABS——防抱死制动系统。

4、ASC——加速防滑控制器。

5、ASM——动态稳定系统。

6、ASR——加速防滑系统。

7、A-TRC——车身主动循迹控制系统。

8、AYC——主动偏行系统。

9、BAS——制动辅助系统。

10、BCM——车身控制模块。

11、ACC——自适应巡航系统。

12、CCS——定速巡航系统是。

13、ALC——车辆变道辅助系统。

14、LDW——车道偏离预警系统。

15、BSD——盲点监测系统。

16、BSA——车辆盲点辅助系统。

17、AEB——自动刹车辅助系统。

18、EBA——电子控制制动辅助系统。

19、EBD——电子制动力分配系统。

20、ETC——电子不停车收费。

21、ESP——车身电子稳定控制系统。

22、AFS——自适应前大灯系统。

23、FCW——前方碰撞预警系统。

24、TSR——车辆交通标识识别系统。

25、TMC——实时交通信息。

26、GPS——车辆导航系统。

abc技术的原理

abc技术的原理

ABC技术的原理指的是一种先进的控制系统技术,该技术将

组织的成本和活动分解为若干个活动成本,并通过活动驱动来衡量和管理这些成本。

ABC技术的原理可以概括为以下几个关键步骤:

1. 确定活动:首先,需要将组织的活动分解为若干个独立的活动。

活动可以是任何组织内部发生的经济事件,例如生产产品、购买原材料、运输和管理库存等。

2. 识别驱动因素:对每个活动,需要识别出驱动该活动发生的因素。

驱动因素可以是任何导致活动发生的事件或因素,例如产品数量、连工时间、生产设备的利用率等。

3. 分配资源:根据驱动因素,将组织的资源(如劳动力、设备、能源等)分配给各个活动。

资源分配方式可以根据驱动因素的不同而有所区别。

4. 计算活动成本:根据分配的资源和各活动的发生频率,计算每个活动的成本。

活动成本包括直接成本和间接成本,其中直接成本与具体的活动相关,间接成本为无法直接与活动相关的成本。

5. 分析结果:根据ABC技术的原理,可以为每个活动计算出

活动成本驱动率。

通过分析这些驱动率,组织可以更好地理解其业务活动的成本结构,并深入了解成本产生的原因和模式。

ABC技术的原理主要用于帮助组织更准确地了解其活动成本,从而更有效地进行成本控制和业务决策。

它可以帮助组织识别高成本、低效率的活动,并找到改进的机会。

此外,ABC技

术的原理还可以提供有关产品和客户成本的信息,为组织提供更好的决策依据和战略规划。

ABC质量控制点划分要点

ABC质量控制点划分要点在ABC项目的实施过程中,为了保证项目能够按时按质的完成,有效的质量控制显得尤为重要。

为了实现这一目标,需要将项目过程分解为多个模块并设置质量控制点,以确保每个模块符合项目的质量要求。

在此文档中,将讨论ABC质量控制点的划分要点。

确定ABC项目的阶段ABC项目通常可分为以下几个阶段:需求分析、设计、开发、测试、发布,每个阶段的完成需要符合一定的质量标准。

因此,首要任务是确定ABC项目的各阶段,以便明确每个阶段的任务和质量要求。

划分ABC项目的关键过程确定了ABC项目的每个阶段后,我们需要进一步将每个阶段划分为各个关键过程。

这些关键过程是项目完成的关键组成部分,也是项目质量控制的重点。

ABC项目的关键过程可能包括:需求分析、架构设计、程序编写、单元测试、集成测试、性能测试、系统测试、可靠性测试等等。

确切的关键过程可能因项目而异,但这些流程是ABC项目中最常见的几个。

划分关键过程有助于我们更好地监控和管理项目过程。

确定ABC质量控制点在ABC项目中,质量控制点是项目过程中的关键节点。

为了确保项目的每个环节都可以正确执行并符合质量标准,需要在每个关键过程中设置质量控制点。

质量控制点通常是项目过程中的每一个主要阶段。

例如,在需求分析阶段,质量控制点可能包括需求规格说明的编写、需求评审等;在开发阶段,质量控制点可能包括代码规范的检查、代码评审等。

当我们指定了ABC项目中每个关键过程的质量控制点后,我们就可以建立一个质量控制计划来确保项目的各个阶段和关键过程符合项目的质量标准。

制定ABC质量控制计划质量控制计划是ABC项目质量控制的核心。

在制定质量控制计划时,我们需要考虑的因素包括:每个关键过程的具体质量标准、实现该标准所需的控制方法、质量控制点的管理方式、质量控制的周期和负责人等,确保每个关键过程都有一个质量控制的计划。

具体来说,制定ABC质量控制计划通常需要我们执行以下步骤:1.明确ABC项目的质量目标和质量标准2.将ABC项目的所有的关键过程列出来,并针对每个关键过程设置质量控制点3.确定每个质量控制点的具体内容,例如检查步骤、控制方法、评估标准、质量指标等4.制定一个质量控制周期,并安排质量控制人员5.制定质量控制报告和风险管理计划确定ABC项目的质量指标和评估方法ABC项目的质量标准可能因项目而异。

常见汽车安全系统缩写名词解释

常见汽车安全系统缩写名词解释ABS刹车防抱死系统ABS(Anti-lockBrakingSystem)防抱死制动系统,通过安装在车轮上的传感器发出车轮将被抱死的信号,控制器指令调节器降低该车轮制动缸的油压,减小制动力矩,经一定时间后,再恢复原有的油压,不断的这样循环(每秒可达5~10次),始终使车轮处于转动状态而又有最大的制动力矩。

没有安装ABS的汽车,在行驶中如果用力踩下制动踏板,车轮转速会急速降低,当制动力超过车轮与地面的摩擦力时,车轮就会被抱死,完全抱死的车轮会使轮胎与地面的摩擦力下降,如果前轮被抱死,驾驶员就无法控制车辆的行驶方向,如果后轮被抱死,就极容易出现侧滑现象。

ABS这种最初被应用于飞机上的技术,现在已经十分普及,在十万元以上级别的轿车上都可见到它的踪影,有些大客车上也装有ABS。

装有ABS的车辆在遇到积雪、冰冻或雨天等打滑路面时,可放心的操纵方向盘,进行制动。

它不仅有效的防止了事故的发生,还能减少对轮胎的摩损,但它并不能使汽车缩短制动距离,在某些情况下反而会有所增加。

提示:在遇到紧急情况时,制动踏板一定要踩到底,才能激活ABS系统,这时制动踏板会有一些抖动,有时还会有一些声音,但也不能松开,这表明ABS系统开始起作用了。

EBD制动力自动分配EBD的英文全称是ElectronicBrakeforceDistribution,即电子制动力分配装置。

汽车在制动时,因为四只轮胎所附着的地面条件不同,其与地面的摩擦力也不同,制动时就容易产生打滑、倾斜和侧翻等现象,为了有效的避免这种现象,电子制动力分配装置就应运而生,它的作用就是在汽车制动的瞬间,通过对四只轮胎附着的不同地面情况进行感应、计算,得出不同的磨擦力数值,使四只轮胎的制动装置根据不同的情况用不同的方式和力量制动,并在运动中不断高速调整,从而保证车辆的平稳、安全。

有人认为EBD比ABS先进很多,其实不然。

从技术实现上,EBD仅仅是在ABS的控制电脑里增加一个控制软件,机械系统与ABS完全一致。

一些汽车各个系统的简称

一些汽车各个系统的简称Quattro-全时四轮驱动系统Tiptronic-轻触子-自动变速器Multitronic-多极子-无级自动变速器ABC-车身主动控制系统DSC-车身稳定控制系统VSC-车身稳定控制系统TRC-牵引力控制系统TCS-牵引力控制系统ABS-防抱死制动系统ASR-加速防滑系统BAS-制动辅助系统DCS-车身动态控制系统EBA-紧急制动辅助系统EBD-电子制动力分配系统EDS-电子差速锁ESP-电子稳定程序系统HBA-液压刹车辅助系统HDC-坡道控制系统HAC-坡道起车控制系统DAC-下坡行车辅助控制系统A-TRC--车身主动循迹控制系统SRS-双安全气囊SAHR-主动性头枕GPS-车载卫星定位导航系统i-Drive--智能集成化操作系统Dynamic.Drive-主动式稳定杆R-直列多缸排列发动机V-V型汽缸排列发动机B-水平对置式排列多缸发动机WA-汪克尔转子发动机W-W型汽缸排列发动机Fi-前置发动机(纵向)Fq-前置发动机(横向)Mi-中置发动机(纵向)Mq-中置发动机(横向)Hi-后置发动机(纵向)Hq-后置发动机(横向)OHV-顶置气门,侧置凸轮轴OHC-顶置气门,上置凸轮轴DOHC-顶置气门,双上置凸轮轴CVTC-连续可变气门正时机构VVT-i--气门正时机构VVTL-i--气门正时机构V-化油器ES-单点喷射汽油发动机EM-多点喷射汽油发动机SDi-自然吸气式超柴油发动机TDi-Turbo直喷式柴油发动机ED-缸内直喷式汽油发动机PD-泵喷嘴D-柴油发动机(共轨)DD-缸内直喷式柴油发动机缸内直喷式发动机(分层燃烧/均质燃烧)TA-Turbo(涡轮增压)NOS-氧化氮气增压系统MA-机械增压FF-前轮驱动FR-后轮驱动Ap-恒时全轮驱动Az-接通式全轮驱动ASM动态稳定系统AYC主动偏行系统ST-无级自动变速器AS-转向臂QL-横向摆臂DQL-双横向摆臂LL-纵向摆臂SL-斜置摆臂ML-多导向轴SA-整体式车桥DD-德迪戎式独立悬架后桥VL-复合稳定杆式悬架后桥FB-弹性支柱DB-减震器支柱BF-钢板弹簧悬挂SF-螺旋弹簧悬挂DS-扭力杆GF-橡胶弹簧悬挂LF-空气弹簧悬挂HP-液气悬架阻尼HF-液压悬架QS-横向稳定杆S-盘式制动Si-内通风盘式制动T-鼓式制动SFI-连续多点燃油喷射发动机FSI-直喷式汽油发动机PCM-动力控制模块~EGR-废气循环再利用BCM-车身控制模块~ICM-点火控制模块~MAP-空气流量计ST-无级自动变速器FF-“前置引擎前轮驱动”FR-“前置引擎后轮驱动”RR-“后置引擎后轮驱动”。

汽车行业的英文缩写(中文含义)对应表

汽车行业的英文缩写(中文含义)对应表 APQP 产品先期质量策划 Quattro-全时四轮驱动系统 Tiptronic-轻触子-自动变速器Multitronic-多极子-无级自动变速器 ABC-车身主动控制系统 DSC-车身稳定控制系统 VSC-车身稳定控制系统 TRC-牵引力控制系统 TCS-牵引力控制系统 ABS-防抱死制动系统 ASR-加速防滑系统 BAS-制动辅助系统 DCS-车身动态控制系统 EBA-紧急制动辅助系统 EBD-电子制动力分配系统 EDS-电子差速锁ESP-电子稳定程序系统 HBA-液压刹车辅助系统 HDC-坡道控制系统 HAC-坡道起车控制系统 DAC-下坡行车辅助控制系统 A-TRC--车身主动循迹控制系统 SRS-双安全气囊 SAHR-主动性头枕GPS-车载卫星定位导航系统 i-Drive--智能集成化操作系统 Dynamic.Drive-主动式稳定杆 R-直列多缸排列发动机 V-V 型汽缸排列发动机B-水平对置式排列多缸发动机 WA-汪克尔转子发动机 W-W 型汽缸排列发动机 Fi-前置发动机(纵向) Fq-前置发动机(横向) Mi-中置发动机(纵向) Mq-中置发动机(横向) Hi-后置发动机(纵向) Hq-后置发动机(横向) OHV-顶置气门,侧置凸轮轴 OHC-顶置气门,上置凸轮轴 DOHC-顶置气门,双上置凸轮轴 CVTC-连续可变气门正时机构 VVT-i--气门正时机构Un Re gi st er edVVTL-i--气门正时机构 V-化油器ES-单点喷射汽油发动机 EM-多点喷射汽油发动机SDi-自然吸气式超柴油发动机 TDi-Turbo 直喷式柴油发动机 ED-缸内直喷式汽油发动机 PD-泵喷嘴D-柴油发动机(共轨) DD-缸内直喷式柴油发动机 TA-Turbo(涡轮增压) NOS-氧化氮气增压系统 MA-机械增压 FF-前轮驱动 FR-后轮驱动 Ap-恒时全轮驱动 Az-接通式全轮驱动 ASM 动态稳定系统 AYC 主动偏行系统 ST-无级自动变速器 AS-转向臂 QL-横向摆臂 DQL-双横向摆臂 LL-纵向摆臂 SL-斜置摆臂 ML-多导向轴 SA-整体式车桥DD-德迪戎式独立悬架后桥 VL-复合稳定杆式悬架后桥 FB-弹性支柱DB-减震器支柱 BF-钢板弹簧悬挂 SF-螺旋弹簧悬挂 DS-扭力杆GF-橡胶弹簧悬挂 LF-空气弹簧悬挂 HP-液气悬架阻尼 HF-液压悬架 QS-横向稳定杆 S-盘式制动Si-内通风盘式制动 T-鼓式制动Un Re gi st er edSFI-连续多点燃油喷射发动机 FSI-直喷式汽油发动机 PCM - 动力控制模块~ EGR -废气循环再利用 BCM - 车身控制模块~ ICM - 点火控制模块~ MAP - 空气流量计 ST-无级自动变速器FF-“前置引擎前轮驱动” FR-“前置引擎后轮驱动” RR-“后置引擎后轮驱动”AAE American Association of Engineers 美国工程师协会 AB air bag 安全气囊ABS anti-lock brake system 防抱死制动系统 AC alternating current 交流电 air conditioner 空调器 automobile club 汽车俱乐部ADL automatic door clock 自动门锁AEC automobile emission control 汽车排放控制AIME American institute of mechanical engineers 美国机械工程师协会 AIAE American institute of automobile engineers 美国汽车工程师协会 A/M automatic/manual 自动/手动AMT automatic machincal transmission 机械式自动变速器 APC automatic performance control 爆震自动控制系统 ASC anti-slip control 驱动防滑控制系统 AT automatic transmission 自动变速器 ATA anti-thief alarm 防盗报警ATC automatic temperature control 自动温度控制 ATS anti-thief system 防盗系统 AWD all-wheel drive 全轮驱动AWS all-wheel steering 全轮转向 BWI body in white 白车身CAD computer-aided design 计算机辅助设计 CAM computer-aided management 计算机辅助设计 CAN controller area network 控制器区域网络 CCS cruise control system 巡航控制系统 CNG compressed natural gas 压缩天然气CIM computer-integrated manufacturing system 计算机集成制造系统 CVT continuously variable (belt) transmission (带式)无级变速器 CR-V comfortable recreational vehicle(本田)舒适休闲车 DC drag coefficient 风阻系数 digital control 数字控制l direct current 直流电Un Re gi st er edDCI direct cylinder injection 直接喷入汽缸 DCS deceleration control system 减速控制系统DEFI digital electronic fuel injection 数字式电子控制燃油喷射 D-EFI 压力计量空气流量的电控燃油系统 DFI digital fuel injection 数字式燃油喷射 Direct fuel injection 直接燃油喷射 DCM diagnostic control mode 诊断控制模块 DI direct injection 直接喷射 DI diesel engine 直喷式柴油发动机 DI gasoline engine 直喷式汽油发动机 DOHC double overhead camshaft 双顶置凸轮轴 DPB dual power brake 双回路助力制动 DTC diagnostic trouble code 诊断故障码EAT electronic automatic transmission 电控自动变速器 EAS electronic (control) air suspension 电子控制空气悬架 EBS electronic brake system 电子制动系EBTC electronic brake and traction control 制动和牵引力电子控制 ECD electronic control diesel 电子控制柴油机 ECI electronic control injection 电子控制喷射ECI-turbo electronic control injection turbo 电子控制燃油喷射涡轮增压发动机 ECS Engine Control System 发动机控制系统Electronic control suspension 电子控制悬架 Electronic Control System 电子控制系统 ECU electronic control unit 电子控制模块EFI electronic fuel injection 电子控制燃油喷射 EGR exhaust-gas recirculation 废气再循环EHPS electronic hydrostatic power steering 电子液压蛀力转向 EHV electric and hybrid vehicle 电动和混合动力汽车ECVT eletro-continuously variable (belt) transmission 电子控制(带式)无级变速器EGI electronic gasoline injection 电子汽油喷射 EPI electronic petrol injection 电子汽油喷射 ESC electronic spark control 电子点火控制electric suspension control system 电子控制悬架电子控制悬架 ESP electronic stability program 电子稳定程序ESCS electronic suspension control system 电子悬架控制系统 ETC electronic traction control 电子牵引力控制装置 ETS exhaust-gas-turbo-supercharger 废气涡轮增压器 Euro 2 欧洲第二阶段排放限制标准EEC European economic community 欧共体ETCC European touring car championship 欧洲房(旅游、高性能)车锦标赛 F1 Formula 1 一级方程式(汽车赛)FES Federal emission standard (美)联邦排放标准 FF front front(发动机)前置前驱动Un Re gi st er edFMS flexible manufacturing system 柔性制造系统 FR front rear(发动机)前置后驱动 FWD four wheel drive 四轮驱动 Front wheel drive 前轮驱动 FWS four-wheel steering 四轮转向GT grand touring(轿车分类)高性能类,房车类,旅游类 GTCC German touring car championship 德国房车冠军赛 GPS global positioning system 全球卫星定位系统 HTV hybrid test vehicle 混合动力试验车HUD head up display 抬头显示,前窗玻璃映像显示 HV hybrid vehicle 混合动力车 HC hydrocarbon 碳氢化合物ICE internal combustion engine 内燃机 ICS intercooler system 中冷系统IDI indirect fuel injection 间接燃油喷射IEEE institute of electrical and electronics engineers(美)电气与电子工程师学会IFS independent front suspension 前轮独立悬架 INFLATABLE RESTRAINT (仪表板字符)安全气囊指示灯ISO international standard organization 国际标准化组织 LAN local area network 局域网LCD liquid crystal display 液晶显示 LNG liquefied natural gas 液化天然气 LPG liquefied petroleum gas 液化石油气 LMG liquefied mathane gas 液化甲烷气 MAN manual 手动的MT manual transmission 手动变速器MIL malfunction indicator lamp 故障指示灯 MPFI multi port fuel injection 多点燃油喷射 MPI multi point injection 多点喷射 MPV multipurpose vehicle 多用途车NCAP new car assessment program 新型汽车鉴定程序 NG netural gas 天然气NOX nitrogen oxide 氮氧化和物OBD system on-board diagnostic system 车载诊断装置 PCV positive crankcase ventilation 曲轴箱强制通风 PS power steering 动力转向PUC pickup car 客货两用小汽车,皮卡 PU foam polyurethane foam 聚氨酯泡沫塑料 PVC polyvinyl chloride 聚氯乙烯RC engine rotary combustion engine 转子发动机 RR rear rear(发动机)后置后驱动 RV recreational vehicle 休闲车 RWD rear-wheel drive 后轮驱动Un Re gi st er edSAE society of automotive engineers,Inc. (美)汽车工程师学会 SAMT semi-automatical transmission 半自动机械式变速器 SFI sequential fuel injection 顺序式燃油喷射SEPFI sequential electronic port fuel injection 顺序电子燃油喷射 SLV sport luxury vehicle 运动型豪华多用途车 SLS sport luxury sedan 运动型豪华轿车 ST sport touring car 运动型旅行车SUV sport utility vehicle 运动型多用途车 SRD spin resistant differential 防滑差速器SRS supplemental restraint system 辅助约束装置(又称安全气囊) SRT street racing technology 公路赛车技术TBI throttle body fuel injection 节气门体燃油喷射 TC technical center 技术中心 Traffic control 交通控制 Turbo charger 涡轮增压器Turbocharged coupe 涡轮增压双门跑车TCC transaxle converter clutch 变矩器离合器,变速驱动桥 TCCS Toyota computer controlled system 丰田计算机控制系统 TCS traction control system 牵引力控制系统 TD turbo diesel 涡轮增压柴油机 TDI turbo-DI 涡轮增压柴油机TFT thin film transistor 薄膜液晶管TUV Toyota universal vehicle 丰田多用途车T-VIS Toyota variable induction system 丰田可变进气系统 TWC three-way catalyst 三元催化转换器 TWD two-wheel drive 两轮驱动UTCS urban traffic control system 城市公交管理系统 VSC vehicle speed control 车辆速度控制Vehicle stability control 车辆稳定控制装置VTSS vehicle theft security system 车辆防盗安全系统 VIVT variable inlet-valve timing 可变进气门正时V-TCS viscous traction control system 粘性牵引力控制系统 ABSanti-lock brake system 防抱死制动系统 ASRacceleration slip regulation 加速防滑转调节(控制)系统AT(ATM)automatic transmission 自动变速器Un Re gi st er edABVair bypass valve 旁通空气阀 CCScruise control switch(system) 巡航控制开关(系统) CDMchassis dynamometer 底盘测功仪 CKPcrankshaft position 曲轴位置 CMPcamshaft position sensor 凸轮轴位置传感器 CCMcentral control module 中央控制模块 EBDelectronic brake(force)distribution 电子控制的制动力分配(系统) ECMengine control module 发动机控制模块ECTSengine coolant temperature 发动机冷却液温度传感器 ECUelectronic control unit 电子控制单元 EGRexhaust gas recirculation 废气再循环Un Re gi st er edEFIelectronic fuel injection 电子控制燃油喷射 EPIelectronic petrol injection 电子控制汽油喷射EVAPevaporative emission control system 燃油蒸发排放控制系统 ESPelectronic stability program 电控稳定系统EVAP-CPCSEVAP-canister purge control solenoid EVAP 碳罐净化控制电磁阀EVAP-TPCVEVAP-tank pressure control valve EVAP 油箱压力控制阀 FPRfuel pump relay 燃油泵继电器HO2Sheated oxygen sensor 加热型氧传感器 IACidle air control 怠速空气控制 IDLidle throttle position sensor 怠速节气门位置传感器 IGTignitor(primary frigger) 点火装置(初级触发器)Un Re gi st er edISCidle speed control 怠速控制 IATintake air temperature 进气温度 KNKknock sensor 爆震传感器 MAFmass air flow 质量空气流量 MAPmanifold absolute pressure 进气歧管绝对压力 MATmanifold air temperature 进气歧管空气温度 MFImultiport fuel injection 多点燃油喷射 PCVpositive crankcase ventilation 曲轴箱强制通风 PFIport fuel injected(system)进气道燃油喷射系统(即多点喷射) PSPpower steering pressure 动力转向压力 P/Spower steering 动力转向Un Re gi st er edSPDvehicle speed sensor 车速传感器 SIRsupplemental inflatable restraint 辅助充气式气囊保护(约束)装置 TCStraction control system 牵引力控制系统TP(TPS)throttle position (sensor) 节气门位置(传感器) TVVthermal vacuum valve 热力真空阀 THAintake air temperature sensor 进气温度传感器 THWcoolant temperature sensor 冷却水温度传感器 TBIthrottle body fuel injection 节气门体燃油喷射(单点喷射) TWCthree way catalyst converter 三元催化转换器 VSVvacuum solenoid valve 真空电磁阀 VCVvaccum control valve 真空控制阀Un Re gi st er edVTAthrottle position sensor 节气门位置传感器 VSSvehicle speed sensor 车速传感器变速器M(Manual):手动变速器A(Automatic):自动变速器A4:四速自动变速器发动机LLengtn:气缸排列法,代表直列。

汽车电子控制系统英文缩写

汽车电子控制系统英文缩写AFM 空气流量计AIC 空气喷射控制AIS 空气喷射系统ALT 海拔开关A/M 自动—手动ASC 自动稳定性控制AT(A/T) 自动变速器ATS 空气温度传感器B+ 蓄电池正极BPA 旁通空气BPS 大气压力传感器BTSC 上止点前CCS 巡航控制系统CFI 中央燃油喷射CFI 连续燃油喷射CID 判缸传感器CIS (燃油)连续喷射系统CIS气缸识别传感器(判缸传感器) CNG 天然气CNGV 天然气汽车CPS 轮轴位置传感器CPS 曲轴位置传感器CPU 中央处理器CTP 节气门关闭位置CTS 冷却液温度传感器CYL 气缸(传感器)DC 直流电DI 分电器点火DIS 无分电器点火系统DIAGN 诊断DLC 数据线接DLI 无分电器点火DTC 诊断故障码ECA 电子控制点火提前ECCA发动机集中控制系统ECD 电子控制柴油机ECM 发动机控制模块ECT 电控变速器ECT 发动机机冷却液温度ECU 电子控制单元(电脑) EDS 柴油机电控系EEC 发动机电子控制EFI 电控燃油喷射EGI 电控汽油喷射EGR 废气再循环EIS 电子点火系统EPA 环保机构ER 发动机运转ESA 电子点火提前EST 电子点火正时EUT 电子控制燃油喷射系统EVAP燃油蒸气排放控制装置FP 燃油泵FTMP 燃油温度FFM 热膜式空气质量流量计HAC 海拔(高度)补偿阀HEI 高能点火HEUI液压电子控制燃油喷射系统HIC 热怠速空气补偿阀HO2S 加热型氧传感器HZ 故障灯IAA 怠速空气调整IAB 进气旁通控制系统IAC 进气控制IACV 进气控制阀常用汽车英文缩写含义全攻略Quattro-全时四轮驱动系统Tiptronic-轻触子-自动变速器Multitronic-多极子-无级自动变速器控制系统ABC-车身主动控制系统DSC-车身稳定控制系统VSC-车身稳定控制系统TRC-牵引力控制系统TCS-牵引力控制系统ABS-防抱死制动系统ASR-加速防滑系统BAS-制动辅助系统DCS-车身动态控制系统EBA-紧急制动辅助系统EBD-电子制动力分配系统EDS-电子差速锁ESP-电子稳定程序系统HBA-液压刹车辅助系统HDC-坡道控制系统HAC-坡道起车控制系统DAC-下坡行车辅助控制系统A-TRC--车身主动循迹控制系统SRS-双安全气囊SAHR-主动性头枕GPS-车载卫星定位导航系统i-Drive--智能集成化操作系统Dynamic.Drive-主动式稳定杆发动机R-直列多缸排列发动机V-V型汽缸排列发动机B-水平对置式排列多缸发动机WA-汪克尔转子发动机W-W型汽缸排列发动机Fi-前置发动机(纵向)Fq-前置发动机(横向)Mi-中置发动机(纵向)Mq-中置发动机(横向)Hi-后置发动机(纵向)Hq-后置发动机(横向)气门OHV-顶置气门,侧置凸轮轴OHC-顶置气门,上置凸轮轴DOHC-顶置气门,双上置凸轮轴CVT C-连续可变气门正时机构VVT-i--气门正时机构VVTL-i--气门正时机构V-化油器ES-单点喷射汽油发动机EM-多点喷射汽油发动机SDi-自然吸气式超柴油发动机TDi-Turbo直喷式柴油发动机ED-缸内直喷式汽油发动机PD-泵喷嘴D-柴油发动机(共轨)DD-缸内直喷式柴油发动机缸内直喷式发动机(分层燃烧/均质燃烧)TA-Turbo(涡轮增压)NOS-氧化氮气增压系统MA-机械增压FF-前轮驱动FR-后轮驱动Ap-恒时全轮驱动Az-接通式全轮驱动ASM 动态稳定系统AYC主动偏行系统ST-无级自动变速器AS-转向臂QL-横向摆臂DQL-双横向摆臂LL-纵向摆臂SL-斜置摆臂ML-多导向轴SA-整体式车桥DD-德迪戎式独立悬架后桥 VL-复合稳定杆式悬架后桥FB-弹性支柱DB-减震器支柱BF-钢板弹簧悬挂SF-螺旋弹簧悬挂DS-扭力杆GF-橡胶弹簧悬挂LF-空气弹簧悬挂HP-液气悬架阻尼HF-液压悬架QS-横向稳定杆S-盘式制动Si-内通风盘式制动T-鼓式制动SFI-连续多点燃油喷射发动机FSI-直喷式汽油发动机PCM - 动力控制模块~EGR -废气循环再利用BCM - 车身控制模块~ICM - 点火控制模块~MAP - 空气流量计ST-无级自动变速器FF-“前置引擎前轮驱动”FR-“前置引擎后轮驱动”RR-“后置引擎后轮驱动”CDI-common-rail diesel injection 共轨柴油直喷 GDI-gasoline direct injection 汽油直喷IAR 进气谐振器IAT 进气温度IC 点火控制IC 集成电路ICM 点火控制模块IDL 怠速IDM 点火诊断监控器IDM 喷油器驱动模块IGD点火检测信号(缸序判别)IGF 点火反馈信号IGN 点火IGSW 点火开关IGT 点火正时信号IMV 进气歧管真空度INJ 喷油器ISA 怠速执行器ISC 怠速控制ISCA 怠速控制执行器ISCV 怠速控制阀KC 爆燃控制KS 爆燃传感器LED 发光二极管LH 热线式空气流量计LPGV 液化石油气LPGV 液化石油气汽车MAF 空气质量流量MAP 进气管绝对压力传感器MAT 进气管空气温度MFI 多点燃油喷射MIL 故障指示灯MPI 多点喷射N/C空档起动开关/离合器开关NPS 空档/驻车开关NSW 空档起动开关O2氧传感器OBD 随车电脑诊断系统OC 氧化催化O2S 氧传感器OX、OXS 氧传感器PCV 曲轴箱强制通风PFI 进气口燃油喷射P/N 停车/空档PNP 停车/空档位置RAM 随机存储器ROM 只读存储器SABV 二次空气旁通阀SAE 汽车工程学会(美国) SAMC 一次空气控制系统SEFI 顺序电子燃油喷射SFI 顺序燃油喷射SPI 单点喷射SPD 速度传感器SSD 专用维修工具STA 起动STJ 冷起动喷油器TAP 节气门转角(开度)位置TBI 节气门体燃油喷射TC 涡轮增压器TDC 上止点TDCL 丰田诊断插座THA 进气温度THW 冷却液温度TP 节气门位置TPI 进气口喷射TPS 节气门位置传感器TWC 三元催化转化器TRC 驱动力控制(牵引)系统VAF 叶片式空气流量计VAF 体积式空气剂量计VAT 进气温度AAS 怠速空气调节螺丝ABV 空气旁通阀ABS 制动防抱死系统AC 交流电A/C 空调ACC 活性炭罐ACIS 声控进气系统ACT 进气温度ACU空调怠速提升真空开关阀ACV 二次空气喷射阀A/F 空燃比AFS 空气流量传感器ASR 加速防滑控制系统TCS 循迹控制系统ETS 电子循迹支援系统ESP 电子稳定系统EBD 电子制动力分布EBA 电子控制制动EPS 电子方向助力系统PCM 动力控制单元汽车英文缩写字母代表的含义不同规格的汽车有许多不同的代号、字母和数字,现将汽车规格表的内容介绍如下:一、车型二、传动系统三、发动机系统即其气缸排列在两侧,成“V”字型,“6、8、12”表示气缸数量,V6表示“6缸V型发动机”,其优点是发动机的布置紧凑,占用空间小。

ABC控制系统

企业:控制网日期:2004-06-02领域:电源点击数:484胡来贵,王成林1装置简介中国石化总公司安庆分公司的Ⅲ套硫磺回收联合装置(Ⅲ.S.R.U)是1995年经总厂批准进行设计的一项“绿色工程”,其设计能力为年产2万吨硫磺。

联合装置包括富液再生、硫磺回收、尾气焚烧、硫磺造粒包装机及第Ⅲ套循环水场。

过程控制仪表选用美国SMAR公司的现场总线控制系统(简称FCS系统)。

而本装置的一个最特殊的、在工艺上与常规硫磺回收不同之处是增加了超级克劳斯反应,从而保证了硫的回收率达98.9%。

而控制超级克劳斯(Super clause)反应的控制方案就是本文所要讨论的先进燃烧器控制系统,是本装置除FCS外的一个独立的控制系统,它所使用的控制仪表是日本横河的YS170可编程调节器。

2工艺概况主燃烧器是主燃烧炉的一部分,它是和主燃烧炉组合在一起的。

主燃烧器是国外进口的专用设备,是荷兰达卡公司的专利产品。

主燃烧器中放置一支点火枪,点火时点火头进入到空气与燃料气混合室。

主燃烧器工作原理是空气从主燃烧器的空气分配室中通过,空气配风器中的径向叶片获得很强的旋转速度。

当空气从气鼻中出来后就能达到最大风速。

在这个点上,燃料和空气流相混合。

主燃烧炉带有一个锥形扩散器,气体从这里离开。

火焰前部分区域的高等级湍流大大提高了燃烧效率,这种设计导致有耐火衬里材料的燃烧炉中靠近对角壁和气枪的区域形成强的涡流,这种涡流使火焰较稳定并在反应室的前部获得很高的热强度,在最高温度下发生氧化反应。

在燃烧器中适量空气和酸性气或燃料气强烈混合,在主燃烧炉中进行高温热反应。

主燃烧器所需空气量是由先进的燃烧器控制系统进行控制的。

在常规克劳斯运行模式时,所需空气量使得第二级克劳斯反应器出口过程气中硫化氢含量与二氧化硫含量比值等于2;在超级克劳斯运行模式时,使得进入超级克劳斯反应器的过程气的浓度达到0.6%~0.9%。

工艺是否开超级克劳斯的控制,通过切换开关HS007来实现。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

企业:控制网日期:2004-06-02领域:电源点击数:484胡来贵,王成林1 装置简介中国石化总公司安庆分公司的Ⅲ套硫磺回收联合装置(Ⅲ.S.R.U)是1995年经总厂批准进行设计的一项“绿色工程”,其设计能力为年产2万吨硫磺。

联合装置包括富液再生、硫磺回收、尾气焚烧、硫磺造粒包装机及第Ⅲ套循环水场。

过程控制仪表选用美国SMAR公司的现场总线控制系统(简称FCS系统) 。

而本装置的一个最特殊的、在工艺上与常规硫磺回收不同之处是增加了超级克劳斯反应,从而保证了硫的回收率达98.9%。

而控制超级克劳斯(Super clause)反应的控制方案就是本文所要讨论的先进燃烧器控制系统,是本装置除FCS外的一个独立的控制系统,它所使用的控制仪表是日本横河的YS170可编程调节器。

2 工艺概况主燃烧器是主燃烧炉的一部分,它是和主燃烧炉组合在一起的。

主燃烧器是国外进口的专用设备,是荷兰达卡公司的专利产品。

主燃烧器中放置一支点火枪,点火时点火头进入到空气与燃料气混合室。

主燃烧器工作原理是空气从主燃烧器的空气分配室中通过,空气配风器中的径向叶片获得很强的旋转速度。

当空气从气鼻中出来后就能达到最大风速。

在这个点上,燃料和空气流相混合。

主燃烧炉带有一个锥形扩散器,气体从这里离开。

火焰前部分区域的高等级湍流大大提高了燃烧效率,这种设计导致有耐火衬里材料的燃烧炉中靠近对角壁和气枪的区域形成强的涡流,这种涡流使火焰较稳定并在反应室的前部获得很高的热强度,在最高温度下发生氧化反应。

在燃烧器中适量空气和酸性气或燃料气强烈混合,在主燃烧炉中进行高温热反应。

主燃烧器所需空气量是由先进的燃烧器控制系统进行控制的。

在常规克劳斯运行模式时,所需空气量使得第二级克劳斯反应器出口过程气中硫化氢含量与二氧化硫含量比值等于2;在超级克劳斯运行模式时,使得进入超级克劳斯反应器的过程气的浓度达到0.6%~0.9%。

工艺是否开超级克劳斯的控制,通过切换开关HS007来实现。

在操作方面,空气与酸性气的比值控制器QIC001输出信号是非常重要的一个信号。

正常情况下它随酸性气对空气量的特殊要求在极为狭窄的范围内变化。

为避免干扰、如900型硫化氢在线分析仪不正常操作时,该信号应略超出正常操作量程极限。

如控制器QIC001已被切换到手动方式,则可使用QIC001手操输出作为比例设定值,使空气与酸性气流量-流量比例控制仍处于自动方式操作,该设定值非常缓慢而仔细地调节,精确地读出该信号是非常重要的。

QIC001的过程值应该是实际测量的硫化氢的百分数。

若QIC001和FIC008都是手动方式,QIC001输出信号的跟踪功能将有效地使切换开关无扰动地切换至自动方式。

3 问题的提出3.1 进行改造的原因先进燃烧器控制系统(Advance Burner Control System,简称ABC控制系统),是荷兰达卡(Comprimo)公司的专利产品。

装置在设计时,全部引进进口设备及其控制系统。

由于本装置的FCS系统是进行数字化通讯的,而ABC系统是模拟量信号,故设计院在引进ABC全套产品时,考虑到应用二台CD600可编程调节器来为ABC系统服务,将ABC系统的过程变量信号在CD600内进行处理,而后再将信号送至ABC系统。

ABC系统使用了三台YS170可编程调节器,在这三台调节器之间组成YSNET网进行通讯,以进行其控制的参数传递。

ABC系统专为超级克劳斯工艺而设计的主燃烧炉F401控制方案。

其主要的控制目的是控制最佳的空气量,以达到使酸性气中的硫元素能最大限度地转化为硫,提高硫磺的回收率。

充分燃烧是硫磺回收装置获得最佳操作和最佳转化率的关键因素之一。

主燃烧炉是硫磺回收装置的核心设备,它对保证硫回收转化率98.9%,乃至对整个联合装置安全平稳生产都起着举足轻重的作用。

装置在开工之初,出现了制约ABC系统正常投用的三个问题:首先是三台YS170有其中一台的通讯模板坏了,ABC系统的YSNET不能进行正常的通讯,过程变量的参数不能进行传递;其次是在工艺生产上是否开超级克劳斯的控制器选择不能很好地切换,ABC系统的工艺过程参数不能在FCS的CRT上指示,严重影响了操作员的正常操作;另外,没有充分发挥具有先进技术的FCS的功能,重复投资。

通过分析ABC系统控制原理后发现它将简单的操作复杂化了,需将其组态编程简化。

针对以上所提三个问题,加上本装置使用的是先进的现场总线控制系统,有能力用现场总线仪表的所有功能,来实现用YS170所实现的控制方案。

3.2 ABC系统控制原理主燃烧器的工艺控制流程图如图1所示。

当主燃烧器的空气太少时,过量的硫化氢将进入超级克劳斯段,这将使超级克劳斯转化器的温度失去控制而引起催化剂中毒。

控制系统包括两个控制回路:(1) 空气与酸性气的比例控制回路(前馈流量控制回路);(2) 硫化氢分析仪控制回路(反馈流量控制回路)。

在第一个控制回路中,所需的空气流量通过测量酸性气流量(FT001)和燃料气流量(FT010)使各自的流量信号乘以各自的空气与酸性气比值(由Y002和Y001表示)计算得出,结果即为各自所需的空气量。

两股空气量相加(Y007),就是所需的空气流量信号,这用来决定流量调节器FIC008的设定值。

调节器(FIC008)的测量值为实际的总空气量,即主燃烧空气和旁路空气流量之和。

FIC008控制旁路流量(微空气)调节阀。

由于设定复位时间短,该回路保证快速而又准确地随进料气流量变化而变化。

FIC008输出信号控制旁路空气调节阀,同时也是调节器FIC009的测量值。

调节器FIC009的输出信号控制主空气调节阀。

短时间内,调节器FIC009的设定值决定该系统缓慢地使旁路空气调节阀回到其初始设定位置。

通常情况下(除去装置负荷非常低的情况),旁路空气流量的最佳位置为额定量程的50%,由于调节阀的压降为实际装置负荷的一个功能函数,阀的最佳位置也是实际装置负载一个功能函数,该功能函数由Y009决定。

为避免多余的相互干扰,该功能函数必须提供一个低流量的过滤器。

尾气分析仪的输出信号(H2S%)代表尾气中硫化氢的浓度,为了获得所需求的自动增益,该阀与设定值(H2S SP)之间的偏差必须乘以实际酸性气流量信号。

QIC001减去实际H2S测量信号得出的设定值(HIC003),再加上设定值信号,即为修正的过程值。

部分仪表系统不能执行负信号,这种情况下必须应用不同的算法来执行同一功能,但要避免负信号,调节器QIC001的输出信号表示空气与酸性气的比值要求,也就是调节器FIC008的设定值。

实际空气总量,即Y008的输出信号是调节器FIC008的测量值。

先进燃烧器控制系统的改造圈子类别:资料交流 (未知) 2009-4-2 16:17:00[我要评论] [加入收藏] [加入圈子]1 装置简介中国石化总公司安庆分公司的Ⅲ套硫磺回收联合装置(Ⅲ.S.R.U)是1995年经总厂批准进行设计的一项“绿色工程”,其设计能力为年产2万吨硫磺。

联合装置包括富液再生、硫磺回收、尾气焚烧、硫磺造粒包装机及第Ⅲ套循环水场。

过程控制仪表选用美国SMAR公司的现场总线控制系统(简称FCS系统) 。

而本装置的一个最特殊的、在工艺上与常规硫磺回收不同之处是增加了超级克劳斯反应,从而保证了硫的回收率达98.9%。

而控制超级克劳斯(Super clause)反应的控制方案就是本文所要讨论的先进燃烧器控制系统,是本装置除FCS外的一个独立的控制系统,它所使用的控制仪表是日本横河的YS170可编程调节器。

2 工艺概况主燃烧器是主燃烧炉的一部分,它是和主燃烧炉组合在一起的。

主燃烧器是国外进口的专用设备,是荷兰达卡公司的专利产品。

主燃烧器中放置一支点火枪,点火时点火头进入到空气与燃料气混合室。

主燃烧器工作原理是空气从主燃烧器的空气分配室中通过,空气配风器中的径向叶片获得很强的旋转速度。

当空气从气鼻中出来后就能达到最大风速。

在这个点上,燃料和空气流相混合。

主燃烧炉带有一个锥形扩散器,气体从这里离开。

火焰前部分区域的高等级湍流大大提高了燃烧效率,这种设计导致有耐火衬里材料的燃烧炉中靠近对角壁和气枪的区域形成强的涡流,这种涡流使火焰较稳定并在反应室的前部获得很高的热强度,在最高温度下发生氧化反应。

在燃烧器中适量空气和酸性气或燃料气强烈混合,在主燃烧炉中进行高温热反应。

主燃烧器所需空气量是由先进的燃烧器控制系统进行控制的。

在常规克劳斯运行模式时,所需空气量使得第二级克劳斯反应器出口过程气中硫化氢含量与二氧化硫含量比值等于2;在超级克劳斯运行模式时,使得进入超级克劳斯反应器的过程气的浓度达到0.6%~0.9%。

工艺是否开超级克劳斯的控制,通过切换开关HS007来实现。

在操作方面,空气与酸性气的比值控制器QIC001输出信号是非常重要的一个信号。

正常情况下它随酸性气对空气量的特殊要求在极为狭窄的范围内变化。

为避免干扰、如900型硫化氢在线分析仪不正常操作时,该信号应略超出正常操作量程极限。

如控制器QIC001已被切换到手动方式,则可使用QIC001手操输出作为比例设定值,使空气与酸性气流量-流量比例控制仍处于自动方式操作,该设定值非常缓慢而仔细地调节,精确地读出该信号是非常重要的。

QIC001的过程值应该是实际测量的硫化氢的百分数。

若QIC001和FIC008都是手动方式,QIC001输出信号的跟踪功能将有效地使切换开关无扰动地切换至自动方式。

3 问题的提出3.1 进行改造的原因先进燃烧器控制系统(Advance Burner Control System,简称ABC控制系统),是荷兰达卡(Comprimo)公司的专利产品。

装置在设计时,全部引进进口设备及其控制系统。

由于本装置的FCS系统是进行数字化通讯的,而ABC系统是模拟量信号,故设计院在引进ABC全套产品时,考虑到应用二台CD600可编程调节器来为ABC系统服务,将ABC系统的过程变量信号在CD600内进行处理,而后再将信号送至ABC系统。

ABC系统使用了三台YS170可编程调节器,在这三台调节器之间组成YSNET网进行通讯,以进行其控制的参数传递。

ABC系统专为超级克劳斯工艺而设计的主燃烧炉F401控制方案。

其主要的控制目的是控制最佳的空气量,以达到使酸性气中的硫元素能最大限度地转化为硫,提高硫磺的回收率。

充分燃烧是硫磺回收装置获得最佳操作和最佳转化率的关键因素之一。

主燃烧炉是硫磺回收装置的核心设备,它对保证硫回收转化率98.9%,乃至对整个联合装置安全平稳生产都起着举足轻重的作用。

装置在开工之初,出现了制约ABC系统正常投用的三个问题:首先是三台YS170有其中一台的通讯模板坏了,ABC系统的YSNET不能进行正常的通讯,过程变量的参数不能进行传递;其次是在工艺生产上是否开超级克劳斯的控制器选择不能很好地切换,ABC系统的工艺过程参数不能在FCS的CRT上指示,严重影响了操作员的正常操作;另外,没有充分发挥具有先进技术的FCS的功能,重复投资。