镀银检验标准精编版

电镀检查标准

检查内容

检查工具

检查标准

缺陷等级

包装

包装

目视

1、包装无破损,封口无松散;

2、包装胶袋有无标识产品的数量、品名、检验状态等。

轻微

外观检验

镀锌

目视

1、镀锌表面钝化膜呈彩虹色,无起泡剥皮、镀层剥落、局部未镀到等现象。

轻微

镀镍

目视

1、镀镍表面呈银白色,无起泡剥皮、镀层剥落、局部未镀到等现象。

轻微

特性检查

严重

每滴溶液除去的镀层厚度

温度(℃)

10

15

20

25

30

35

除去厚度(μm)

0.78

1.01

1.24

1.45

1.63

1.77

注:以上镀层厚度客户有要求时进行检测。

五、相关记录

QP/803-006-A/01《QA出货检验报告》

制作部门

生效日期

编写

审批

品质组

XXXXX有限公司

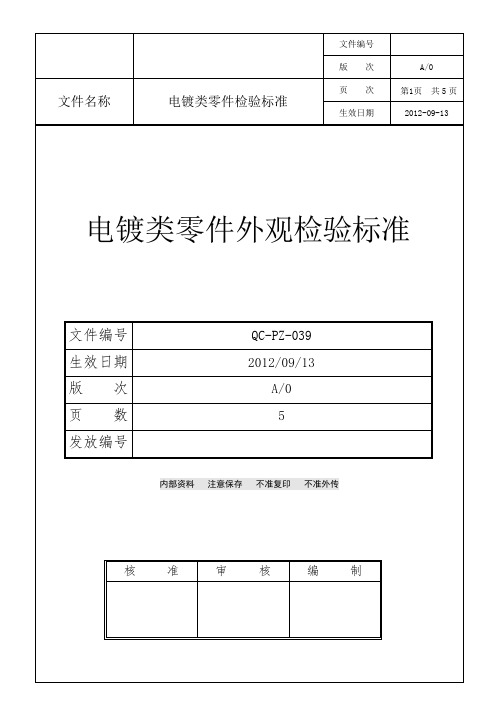

文件名称:电镀检查标准

文件编号:WI-06-010

版本号:A/1

页数:第1页共1页

日期:2010年01月01日

一、目的:为了规范电镀产品检验标准,以控制电镀产品的质量。

二、范围:适用于品质部电镀产品的检验

三、职责:负责人负责标准拟定及检验记录审批;检验员负责按此标准进行检验。

四、检验标准

结合强度

钢针或刀片

用钢针中刀片在镀层上交叉划刻,观察交%盐水

将试验品放入3.08%盐水中浸泡24小时无生锈现象。

严重

镀层厚度

碘化钾200g/L或碘100g/L

用吸管吸碘化钾200g/L或碘100g/L滴在测量部位,每滴保持1min后用药棉擦去,再滴第二滴,直至暴露基体金属为止,最后要根据点滴液数来计算镀层厚度。

常用电镀产品质量检验标准

电镀产品质量检验规范电镀产品品质检验规范常用的检验项目为:1.膜厚;2.装配检查;3.镀层附着力;4.硬度测试;5.耐磨测试;6.耐酒精测试;7.高温高湿测试;8.冷热冲击测试;9.盐雾测试;10.排汗测试;11外观;12包装;一.膜厚:1.膜厚为电镀检测基本项目,使用基本工具为萤光膜厚仪(X-RAY),其原理是使用X射线照射镀2.3.1.2.3.1.将3M10a)b)d)2.3.1.真空镀:2H铅笔,500g力水镀测试:1H铅笔,200g力2.检查周期:每批;3.测试数量:n>2pcs ;五.耐磨测试:1.头施500g力,用于被测产品来回试擦50次,往返为一次,不能变色,脱镀及露底材;2.检查周期:一次/3个月3.数量:n>2pcs ;六.耐酒精测试:1.用500g砝码外包8层棉布,再将白棉布沾湿浓度为95%的乙醇,以不下滴为宜,将砝码与镀层面垂直,在同一位置往退,移动距离1英寸为一次,共100次,镀层不能有反应;2.检查周期:一次/3个月;3.测试数量:n>5pcs ;七.高温高湿测试:1.ABS底材温度设定为60度,PC底材温度设定为90度,湿度90%-95%,测试时间6小时,看镀层有无拱起,起泡或脱落;2.检查周期:一次/3个月;3.测试数量:n>5pcs ;1.2.3.其中:1.2.3.1.2.3.4.十一.12.??表面镀层符合规定要求,光滑、平整、均匀光亮,同批产品无色差(注:色差包括颜色和光泽度);3..镀层表面不得有如下缺陷:(1)起泡:镀层与基体因局部剥离致表面呈气泡现象;(2)脱皮:镀层与基体有剥离现象;镀层成片状脱离基体材料的现象(3)烧焦:在过高电流下形成的颜色黑暗、粗糙、松散等质量不佳的沉积物,其中常含有氧化物或其它杂质。

(4)麻点:在电镀或腐蚀中,与金属表面上形成的小坑或小孔(5)粗糙:在电镀过程中,由于种种原因造成的镀层粗糙不光滑的现象.(6)水印、色斑:通常用于表面被污染所引起的不均匀润湿性,使表面上的水膜变的不连续。

常用电镀产品质量检验标准

常用电镀产品质量检验标准电镀产品质量检验规范电镀产品品质检验规范常用的检验项目为:1.膜厚;2.装配检查;3.镀层附着力;4.硬度测试;5. 耐磨测试;6.耐酒精测试;7.高温高湿测试;8.冷热冲击测试;9.盐雾测试;10.排汗测试;11外观;12包装; 一•膜厚:1 .膜厚为电镀检测基本项目,使用基本工具为萤光膜厚仪(X-RAY,其原理是使用X射线照射镀层,收集镀层返回的能量光谱,膜厚一般为0.02mm最大不超过0.03mm.2.检查周期:每批;3.测试数量:n>5pcs二.装配检查:1.确认是否符合图面标出的重要尺寸;装配后有否影响外观及功能,手感;2.检查周期:每批;%3.测试数量:n>2pcs ;0「二.镀层附着力:1.将3M胶纸粘贴在刀切100格(每小格为1MM T 1MM 的电镀层表面,用橡皮擦在其上面来回磨擦,使其完全密贴后,以45度方向迅速撕开,镀层需无脱落现象。

如目视无法观察清楚,可使用10倍显微镜观察;•a)不可有掉落金属粉末及补胶带粘起之现象。

b)不可有金属镀层剥落之现象。

d)不可有起泡之现象2.检查周期:每批;3.测试数量:n>2pcs ;…四•硬度测试:1.用中华铅笔以45度角并且以1mm/s的速度向前推进,擦试后镀层不能有划痕;.其中:UV镀测试:3H铅笔,500g力真空镀:2H铅笔,500g力…水镀测试:1H铅笔,200g力2.检查周期:每批;-…3.测试数量:n>2pcs ;五.耐磨测试:1.头施500g力,用于被测产品来回试擦50次,往返为一次,不能变色,脱镀及露底材;e2.检查周期:一次/3个月3.数量:n>2pcs ;六•耐酒精测试:1.用500g砝码外包8层棉布,再将白棉布沾湿浓度为95%勺乙醇,以不下滴为宜,将砝码与镀层面垂直,在同一位置往退,移动距离1英寸为一次,共100次, 镀层不能有反应;2.检查周期:一次/3个月;…•3.测试数量:n>5pcs ;七.高温高湿测试:1.ABS底材温度设定为60度,PC底材温度设定为90度,湿度90沧95%测试时间6小时,看镀层有无拱起,起泡或脱落;62.检查周期:一次/3个月;3.测试数量:n>5pcs ;八.冷热冲击测试:1.零下1度30分钟常温2分钟,70度30分钟为一个回合,看镀层有无拱起,起泡或脱落;2.检查周期:一次/3个月;3.测试数量:n> 5pcs;其中:UV镀测试: 5回合; 真空镀:2回合;水镀测试:1回合;九.盐雾测试:u1.温度35度,浓度5%勺盐水,喷雾8小时,共3 回;看镀层有无起反应;2.检查周期:一次/3个月;3.测试数量:n>5pcs;十•排汗测试:1.常温下5%Nacl, 10%^酸,85嘯镏水,浸泡24 小时,看镀层有无反应;2.检查周期:一次/3个月;3.测试数量:n>5pcs;4.排汗测试只限定人体与镀层经常接触之电镀零件适用;g A ? -十-一.外观检查:1 •检验条件:在40W-60W日光灯相当照明度条件下,距离30—50cm2. 表面镀层符合规定要求,光滑、平整、均匀光亮,同批产品无色差(注:色差包括颜色和光泽度);3..镀层表面不得有如下缺陷:(1)起泡:镀层与基体因局部剥离致表面呈气泡现象;(2)脱皮:镀层与基体有剥离现象;镀层成片状脱离基体材料的现象$_ 一(3)烧焦:在过高电流下形成的颜色黑暗、粗糙、松散等质量不佳的沉积物,其中常含有氧化物或其它杂质/1 o " ““A(4)麻点:在电镀或腐蚀中,与金属表面上形成的小坑或小孔(5)粗糙:在电镀过程中,由于种种原因造成的镀层粗糙不光滑的现象• n(6)水印、色斑:通常用于表面被污染所引起的不均匀润湿性,使表面上的水膜变的不连续。

镀银标准

Requirements for carrying out surface treatment

进行表面处理的要求

The following requirements are aimed at the electroplating department carrying out the surface treatment.

dimensional accuracy may be compromised. The machining department must clarify with electroplating whether

pickling should take place prior to machining.

the part geometry. 这是必要的,例如零件上表面不完全符合喷丸加工由于零件的几何形状。

An adhesive strength test using tempering (e.g. 90min at 150°C) significantly reduces the hardness of the silver

以下要求是针对电镀部进行表面处理。涂料必须有良好的附着力,孔隙率低,清洁和无气泡、污渍。允许的镀层厚度的公差,见第。4.3.1和4.4,

For marking of limited areas, see Sect. 4.4.

Table 5 below contains current and previous drawing specifications for coatings and surface treatments, which

然而,部分润滑必须规定如果

–

limited areas with no coating are demanded, or

镀银检验标准

附件4镀银、导电氧化检验标准1 目的为了规范京信公司铝合金、铜合金、钢材等结构件和电子元器件镀银、导电氧化的质量要求,对镀银和导电氧化的产品接收标准作出明确界定,作为检验和判定的依据。

2 适用范围本标准适用于京信无源产品中结构件的表面等类划分及其外观质量要求。

本标准适用于对无源结构件电镀验收及产品的装配生产。

3总则3.1 原则:产品外观应美观,单独一零/部件的整体效果不能受到破坏,如果发现某一缺陷具有批量性问题,即便此缺陷属于“可接收”范围,也可以对该产品不予验收。

3.2 产品各部位表面按其在产品中所处位置和质量要求分类:A级表面:图纸要求电镀面,为产品性能要求镀银的表面,如:双工器腔体内部、双工器腔体外面装配接头面,盖板(接触腔体内侧面)、滤波器内部、接头内芯等B级表面:即图纸要求的电镀面,但是非性能要求镀银面,如:腔体顶面、螺钉孔位。

C级表面:即主要为非产品性能要求且非装配要求面,如:腔体减重面(见图中C点)例如:DU-G2005-D01/D02腔体3.3 凡是镀银层厚度在8μ 或8μ以上的均默认为有交调要求,镀银层要求为亚银;如果图纸有要求镀亚银或者镀亮银,均以图纸为准。

3.4 本标准若与图纸、相关检查及客户检验规定发生冲突时,以上述规定和图纸为准;有封样或图纸上有特殊要求的零部件,其对应的缺陷优先按其封样或技术要求的标准进行判断,如果此判断严重影响到性能,按照最严格的标准进行重新判断(标准依据:国家标准、行业标准、图纸、封样、本标准);其它结构件表面缺陷的程度不能超出本标准的要求,否则为不合格。

3.5 本标准所列的缺陷个数当在每一表面上超过2个时,每2个缺陷之间的距离必须大于10mm,否则视为同类缺陷,面积以其总和计。

3.6 凡是要求镀银的产品(包括亚银、亮银、半亚半亮银),要求烤贝纸密封包装,内含防潮珠(即要求对镀银层起到防潮防氧化的保护作用);要求能够在18~27℃,湿度为45~70%中存放3个月不变色,外观良好。

电镀品检验规范

文件名稱電鍍品檢驗規範文件編號1.適用範圍適用於本公司電鍍品之檢驗。

包括:鍍銀、錫銅、五彩鋅、白鋅、鎳等。

2.抽樣規定2.1.膠箱裝料,從膠箱中四角及中間取樣作外觀檢視(依AQL MIL-STD-105E Ⅱ 0.40)。

2.2.膠袋裝料,從膠袋中(上.中.下)外觀檢視(依AQL MIL-STD-105E Ⅱ 0.40)。

2.3.從外觀合格品中取樣8PCS作尺寸檢測(依圖面及標準書)。

2.4.尺寸檢測依圖面及標準書檢測,最大值、最小值記錄於【成品檢驗報告】上。

2.5.電鍍厚度,依圖面規定,由供應商提供膜厚檢測報告,IQC檢驗人員將檢測值記錄于【成品檢驗報告】上。

2.6.功能性檢驗,依本檢驗規範檢驗,并將檢驗結果記錄于【成品檢驗報告】上。

2.7.如客戶有特殊要求者,按客戶指示方式抽樣或測試。

2.8.主管可根據品質異常狀況,臨時決定改變抽樣數量。

3.檢驗標準:檢驗項目檢驗內容允收標準使用量具備注外觀1. 實物與交貨單名稱及電鍍種類是否一致必須一致目視、交貨單、標準書2. 表面干燥、潔淨、無沾水、受潮不可發生目視3.變形、連體、剝離、腐蝕1%以下目視允收標準因特殊規定者除外4. 露底材、生銹、斑點、霧狀1%以下目視允收標準因特殊規定者除外5. 光澤、顆粒1%以下目視允收標準因特殊規定者除外6. 異物、雜質、坑狀不可發生目視允收標準因特殊規定者除外尺寸1. 長度,孔距依標準書標準書,指示量具每批8PCS2. 寬度依標準書標準書,指示量具每批8PCS3. 厚度依標準書標準書,指示量具每批8PCS4. 高度依標準書標準書,指示量具每批8PCS5. 孔徑依標準書標準書,指示量具每批8PCS功能性1.焊錫性(鍍銀,左,右,E端及鍍錫銅類) 250℃±5℃ 3-5秒錫附著良好錫爐、鑷子每批抽測8PCS2.抗氧化性(鍍銀類) 3%硫化鉀70秒不變色鑷子、膠盒容器每批抽測8PCS3.附著力(鍍鋅外殼類) 900兩次折彎無剝离鉗子每袋3PCS4.耐腐蝕性(鍍銀、錫銅、鍍鋅、鎳) 外觀無明顯鏽斑水+氯化鈉杯子新供應商确認,隨機8PCS 5.厚度及成份(各類電鍍品) 依標準書膜厚測試儀檢測報告廠商提供文件名稱電鍍品檢驗規範版次頁次 2文件編號4. 缺點判定:4.1.4.1.1. 嚴重缺點(MA): 電鍍種類與要求不一致及電鍍厚度超差或電鍍厚度不足。

镀银件的检验标准

镀银件的检验标准电镀端子的检验是电镀完成后不可缺少的工作,只有检验合格的产品才能交给下一工序使用。

通常驻的检验项目为:膜厚( thickness ),附着力( adhesion ),可焊性( solderability ),外观( appearance ),包装( package ).盐雾实验( salt spray test ),对于图纸有特别要求的产品,有孔隙率测试(30U”)金使用硝酸蒸气法,镀钯镍产品(使用凝胶电解法)或其它环境测试一、膜厚:1、膜厚为电镀检测基本项目,使用基本工具为萤光膜厚仪( X RAY ),其原理是使用 X 射线照射镀层,收集镀层返回的能量光谱,鉴别镀层厚度及成分。

2、使用 X - RAY 注意事项:每次开机需做波谱校准每月要做十字线校准每星期应至少做一次金镍标定测量时应根据产品所使用的钢材选用测试档案对于新产品没有建测试档案,应建立测试档案测试档案的意义:例: Au - Ni - Cu (100-221 sn 4%# O .2cfp Au - Ni - Cu (100221 sn 4%二、附着力:附着力检测为电镀基本检测项目,附着力不良为电镀最常见不良现象之一,检测方法有两种:测试在铜基材上镀镍打底再镀金的厚度。

AMP 铜材编号含锡4%的铜材)1、折弯法:先用与所需检测端子相同厚度的铜片垫于需折弯处,用平口钳将样品弯曲至180度,用显微镜观察弯曲面是否有镀层起皮,剥落等现象。

2、胶带法:用3M胶带紧牢地粘贴在欲试验样品表面,垂直90度,迅速撕开胶带,观察胶带上有载剥落金属皮膜。

如目视无法观察清楚,可使用10倍显微镜观察。

结果判定:不可有掉落金属粉术及补胶带粘起之现象。

不可有金属镀层剥落之现象。

在底材未被折断下,折弯后不可有严重龟裂及起皮之现象。

不可有起泡之现象在底材未被折断下,不可有裸露出下层金属之现对于附着力发生不良时应学会区分剥落的层的位置,可用显微镜及 X RAY 测试已剥落的镀层厚度来判断,借些找出出问题的工站。

镀银,导电氧化检验实用标准

目的:为了规(京信)铝合金、铜合金、钢材等结构件和电子器件镀银、导电氧化的质量要求,对镀银和导电氧化的产品接收标准作出明确界定,作为检验和判定的依据。

1.0 适用围本标准适用于(京信)无源产品中结构件的表面等类型划分及其外观质量要求。

本标准适用于对无源结构件电镀验收及产品的装配生产。

2.0 总则2.1 原则:产品外观应美观,单独一零/部件的整体效果不能受到破坏,如果发现某一缺陷有批量性的问题,即使此缺陷属于“可接收”的围,也可对此产品不予于验收。

2.2产品各部位表面按其在产品中所处位置和质量要求分类:A级表面:图纸要求电镀面,为产品性能要求镀银的表面,如:双工器腔体部、双工器腔体外面装配接头面,盖板(接触腔体侧面)、滤波器部、接头芯等。

B级表面:即图纸要求的电镀面,但是非性能要求的镀银面,如:腔体顶面、螺钉孔位。

C级表面:即主要为非产品性能要求且非装配面要求面,如:腔体减重面(见图示:)2.3凡是镀银层厚度在8μ或8μ以上的均为默认为有交调要求,镀银层要求为亚银:如果图纸有要求为镀亚银或者亮银,均为图纸为准。

2.4本标准若与图纸、相关检查及客户检验规定发生冲突时,以上述规定以图纸为准:有封样或图纸上有特殊要求的零部件,其对应的缺陷优先按其封样或技术要求的标准进行判断,如果此判断严重影响到性能,按照新严格的标准进行重新判定(标准依据:国家标准、图纸、封样、本标准):其它结构件表面缺陷的程度不能超出本标准的要求,否则为不合格。

2.5本标准所有的缺陷个数当在每一表面上超过2个时,每2个缺陷之间的距离必须大于10mm,否则视为同类缺陷,面积以其总和计。

2.6凡是要求镀银的产品(包括亚银、亮银、半亚半亮银),要求烤贝纸密封包装,含防潮珠(即要求对镀银层起到防潮防氧化的保护作用);要求能够在18~27℃湿度为45~70%中存放3个月不变色,外观良好。

3.0 缺陷描述色泽不均匀:色泽为产品表面对光泽的反射而显示出来的光华。

电镀银质量要求

HUAWEI TECHNICAL SPECIFICATION华为技术有限公司技术说明书DKBA0.450.0028 REV.1.0电镀银质量要求REQUIREMENTS FOR SILVER PLATING2005年07月10日发布 2005年07月10日实施华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved修订声明Revision declaration本规范拟制与解释部门:结构造型设计部本规范的相关系列规范或文件:无相关国际规范或文件一致性:无替代或作废的其它规范或文件:无相关规范或文件的相互关系:无本规范版本升级更改主要内容:第一版,无升级更改信息本规范主要起草专家:结构造型设计部:郑玲15593本规范主要评审专家:结构造型设计部:侯树栋10084,张和庆16219,李浩25479,潘耕禾9830 单板工艺设计部: 李松林35182,工艺技术管理部:习炳涛19898工艺基础研究部:陈普养2611物料品质部:刘向阳18988TQC:张强4684,王敬维16318本规范历次修订情况:修订记录目录Table of Contents1工艺或外购件鉴定要求 (5)1.1总则 (5)1.2工艺设计要求 (5)1.3鉴定程序 (5)1.4试验及试样要求 (5)1.4.1试样要求 (5)1.4.2试验项目及试样数量 (6)1.5试验方法及质量指标 (6)1.5.1镀层中银的含量 (6)1.5.2外观 (6)1.5.3镀层厚度 (7)1.5.4结合强度 (7)1.5.5抗变色能力..................................................................................... 错误!未定义书签。

1.5.6可焊性............................................................................................ 错误!未定义书签。

铝合金镀银国军标检验标准

铝合金镀银国军标检验标准

一、检验标准的制定目的

铝合金镀银国军标是为了保障军用装备的质量和安全,提高铝合

金制品的生产水平,加强军品检验工作而制定的标准。

二、检验标准的适用范围

本标准适用于所有铝合金镀银国军标产品的检验。

三、检验项目及方法

1. 外观检验:采用目测方法,检查产品表面是否平整光洁,无明

显划痕、起皮等缺陷。

2. 尺寸检验:采用相关测量工具,检测产品尺寸是否符合规定要求。

3. 化学成分检验:采用化学分析方法,检测产品中各元素含量是

否符合标准要求。

4. 物理性能检验:包括硬度、抗拉强度、抗压强度等指标的检测。

5. 耐蚀性检验:采用盐雾试验等方法,检测产品的耐蚀性能。

四、检验结果判定

1. 外观、尺寸、化学成分、物理性能、耐蚀性等各项检验指标均

符合标准规定的,可视为合格产品。

2. 若有一项或多项检验不符合标准要求,视为不合格产品。

五、检验报告及记录

1. 检验合格的产品将出具检验报告,标明各项检验指标结果。

2. 检验不合格的产品将留存记录,并通知生产单位及有关部门。

六、检验标准的执行

本标准自颁布之日起执行,各生产单位应严格按照该标准生产,

确保产品质量。

任何违反标准的行为将受到相应处理。

本标准如有需要修订,应由有关部门召集专家进行评审后确定,

并经正式发布。

镀银检查

质量文件 镀银镀银检验检验检验规范规范规范 B***1/3 A01.目的:规范镀银层进厂检验项目。

2.范围:镀银零件进厂检查。

3.职责:进厂检查班负责镀银零件进厂检验。

4.零件检验4.1外观检查4.1.1检验条件:在40W-60W 日光灯相当照明度条件下,距离30-50cm。

4.1.2镀层表面不得有如下缺陷:1) 起泡:镀层与基体因局部剥离致表面呈气泡现象;2) 脱皮:镀层与基体有剥离现象;镀层成片状脱离基体材料的现象3) 烧焦:在过高电流下形成的颜色黑暗、粗糙、松散等质量不佳的沉积物,其中常含有氧化物或其它杂质。

4) 麻点:在电镀或腐蚀中,与金属表面上形成的小坑或小孔。

5) 粗糙:在电镀过程中,由于种种原因造成的镀层粗糙不光滑的现象。

6) 颜色暗淡:由于腐蚀而引起的金属或镀层表面色泽的变化(如发暗、失色等)。

7) 不可粘有任何异物(毛屑,灰尘,油污,结晶物)。

8) 必须干燥,不可沾有水分。

9) 不可有磕伤,刮伤,划痕现象及镀件受损现象,对于有疑异的外观不良现象,应定极限样件和外观辅助标准。

10) 镀银边界打磨圆滑,用手指触摸没有尖锐的突起,错棱。

打磨圆滑的状态核准审查 作成 ****发布日: 实施日:质量文件 镀银检验规范镀银检验规范 ****2/3 A011) 电镀面以外没有残留镀银。

12) 电镀时使用的保护层应全部去除,螺纹孔注意清理。

表面胶点未清理干净螺纹清理的干净13) 电镀位置依照图纸规定执行,在不影响使用功能的前提下,可由相关部门决定适当放宽标准。

4.2 附着力检查4.2.1 胶带法:用3M 胶带(每25mm 宽度的附着力值约为8N)紧牢地粘贴在欲试验样品表面,仔细地排除掉所有的空气泡。

间隔10s 后在带上施加一个垂直于覆盖层表面的稳定拉力,把胶带拉去,观察胶带上有没有剥落金属皮膜。

(首选检查方法)结果判定:a) 不可有金属镀层剥落现象。

b) 不可有起泡现象。

4.2.2划线试验:采用磨为30〫锐刃的硬质钢划刀,相距2mm 划两根平行线。

镀层质量检验标准

一)外观:镀层呈光亮银白色、结晶细致、色泽均匀。

二)镀层厚度:应符合使用条件和使用环境或客户工艺所规定的要求。

采用微电脑多功能电解测厚仪测试。

三)镀层抗腐能力:(抗硫能力)应符合使用条件和使用环境或客户工艺所规定的要求。

将试样浸入5%的硫化钾的溶液中,5分钟后取出用纯净水洗净后观察,试样表面无变色,无发黄为合格。

四)结合力强度:按《GB/T5270-1985金属基体的金属覆盖层附着力强度试验方法》检测。

五)焊接能力:在235℃的锡锅内,手工钎焊,浸锡时间为2-3秒,试样表面的浸锡区应光洁平滑,无漏锡为合格。

六)允许缺陷:涂保护剂的工件的镀层表面有轻微的雾状。

七)不允许缺陷:1)镀层表面有斑点、黑点、烧焦、露铜、粗糙、起泡、脱皮。

2)镀层表面有条纹状、树枝状、海绵状。

3)暗灰色、发黄,不光亮镀层。

4)未洗净的、附有盐类残留的痕迹。

5)局部表面无镀层(不包括工艺标准所规定的)一)外观:镀层呈银白色、结晶细致、色泽均匀。

二)镀层厚度:应符合使用条件和使用环境或客户工艺所规定的要求。

采用微电脑多功能电解测厚仪测试。

三)镀层抗腐能力应符合使用条件和使用环境或客户工艺所规定。

按《GB6458中性盐雾试验方法》检测。

四)结合力强度:按《GB/T5270-1985金属基体的金属覆盖层附着力强度试验方法》检测。

五)焊接能力:在235℃的锡锅内,手工钎焊,浸锡时间为2-3秒,试样表面的浸锡区应光洁平滑,无漏锡为合格。

六)允许缺陷:涂保护剂的工件的镀层表面有轻微的雾状。

七)不允许缺陷:1)镀层表面有斑点、黑点、烧焦、露铜、粗糙、起泡、脱皮。

2)镀层表面有条纹状、树枝状、海绵状。

3)暗灰色、发黄,不光亮镀层。

4)未洗净的、附有盐类残留的痕迹。

5)局部表面无镀层(不包括工艺标准所规定的)一)外观:镀层呈乌亮色、结晶细致、色泽均匀。

二)镀层厚度:应符合使用条件和使用环境或客户工艺所规定的要求。

采用微电脑多功能电解测厚仪测试。

铜镀银检验报告

铜镀银检验报告1. 摘要本文档是针对一批铜镀银产品进行的检验报告,旨在评估铜镀银产品的质量和符合性。

检验包括外观检查、化学成分分析、厚度测试以及耐磨性测试。

本检验报告旨在为生产商和消费者提供参考,并确保产品符合相关标准和规定。

2. 引言铜镀银是一种常用的镀层工艺,常用于电子器件、装饰品等领域。

铜镀银具有良好的导电性和耐腐蚀性,并能提高产品的美观度和耐用性。

为了确保铜镀银产品的质量符合要求,本次检验对产品进行了全面的评估。

3. 方法3.1 外观检查外观检查是评估铜镀银产品质量的重要一环。

通过使用肉眼观察,检查产品的表面是否有划痕、气泡、凹陷等缺陷。

同时,检查铜镀银层与基材之间是否存在剥离现象。

3.2 化学成分分析化学成分分析是评估铜镀银层质量的关键步骤。

采用X射线荧光光谱仪(XRF)对铜镀银层的化学成分进行分析。

确保铜镀银层中的铜和银的含量符合标准要求。

同时,也测试其他杂质元素的含量,如铁、铅等。

3.3 厚度测试铜镀银层的厚度决定了其导电性能和耐腐蚀性。

采用电子厚度计对铜镀银层的厚度进行测量。

测试点的选择需要具有代表性,并按照标准要求进行测量。

3.4 耐磨性测试耐磨性是评估铜镀银层耐用性的重要指标。

采用模拟磨损测试装置对铜镀银层进行耐磨性测试。

通过模拟实际使用条件下的磨损情况,评估铜镀银层的耐用性。

4. 结果与讨论4.1 外观检查结果经过外观检查,铜镀银产品表面无明显划痕、气泡、凹陷等缺陷,且铜镀银层与基材之间无剥离现象。

外观质量良好。

4.2 化学成分分析结果经过化学成分分析,铜镀银层中铜的含量为XX%,银的含量为XX%。

其他杂质元素的含量均符合标准要求。

化学成分分析结果表明铜镀银层的质量符合标准要求。

4.3 厚度测试结果通过厚度测试,铜镀银层的平均厚度为XX微米,最小厚度为XX微米,最大厚度为XX微米。

厚度测试结果符合标准要求。

4.4 耐磨性测试结果耐磨性测试结果显示,经过XX次模拟磨损,铜镀银层表面无明显磨损,保持良好的耐磨性。

电镀类零件外观检验标准

12镀层雾状---镀铬、镀镍表面上的模糊、不清晰、不光亮的现象。

4.2.4外观检验项目补充

产品外观应美观,单独一零/部件的整体视觉效果不能受到破坏,不会给人以劣质产品的印象。如果发现某一缺陷具有批量性或大面积,即便此缺陷属于“可接受”范围,也可以对该产品不予验收。

6镀层起泡---在电镀中由于镀层与底金属之间失去结合力而引起的一种凸起状缺陷。

7镀层黑点---电镀或其他原因导致电镀表面出现的点状锈迹。

8镀层手印---电镀前或电镀后因未按要求拿取工件导致手指印在工件上。

9镀层水印---电镀后因清洗水未及时干燥或干燥不彻底所形成的斑纹、印迹。

10油/脏污---电镀层表面呈现出可擦拭的黑色与液体重故障

MA

0.65

轻微故障

MI

1.5

3.3检验方法:

A:光度--正常40W日光灯照明状态下。

B:距离--A级面是450mm,C级面是600mm(人眼至物料的距离)。

C:角度--目视方向与光源成45度角。

D:时间--A级面观察5秒,C级面观察3秒。

E:视力--检验人员视力较正后1.0以上,无色盲。

2电镀挂印---电镀表面处理过程中,因装挂辅助工具的遮挡使其与零件相接触部位无膜层现象。

3镀前凹坑---由于基体材料缺陷,或在加工过程中操作不当所留下的小坑状痕迹。

4镀前划伤---电镀前因操作不当,或对明显材料缺陷进行粗打磨等人为造成的基体材料上的划痕或局部磨擦痕迹;一般呈细线型。

5镀后划伤---电镀后因操作不当的碰撞和磨擦或包装不完善在运输过程中碰伤及划伤的痕迹。

4.2.5其他外观检验项目未在本标准明确的,由世融通公司相关管理人员按实际情况裁决

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镀银检验标准

公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

镀银、导电氧化检验标准

?

1?目的

为了规范京信公司铝合金、铜合金、钢材等结构件和电子元器件镀银、导电氧化的质量要求,对镀银和导电氧化的产品接收标准作出明确界定,作为检

验和判定的依据。

2?适用范围

本标准适用于京信无源产品中结构件的表面等类划分及其外观质量要求。

本标准适用于对无源结构件电镀验收及产品的装配生产。

3总则

3.1原则:产品外观应美观,单独一零/部件的整体效果不能受到破坏,如果发现某一缺陷具有批量性问题,即便此缺陷属于“可接收”范围,也可以对该

产品不予验收。

3.2产品各部位表面按其在产品中所处位置和质量要求分类:

A级表面:

图纸要求电镀面,为产品性能要求镀银的表面,如:双工器腔体内部、双工器腔体外面装配接头面,盖板(接触腔体内侧面)、滤波器内部、接头内芯等

B级表面:即图纸要求的电镀面,但是非性能要求镀银面,如:腔体顶面、

螺钉孔位。

C级表面:

即主要为非产品性能要求且非装配要求面,

如:腔体减重面(见图中C点)

例如:DU-G2005-D01/D02腔体

3.3 凡是镀银层厚度在8μ 或8μ以上的均默认为有交调要求,镀银层要求为亚银;如果图纸有要求镀亚银或者镀亮银,均以图纸为准。

3.4 本标准若与图纸、相关检查及客户检验规定发生冲突时,以上述规定和图纸为准;有封样或图纸上有特殊要求的零部件,其对应的缺陷优先按其封样或技术要求的标准进行判断,如果此判断严重影响到性能,按照最严格的标准进行重新判断(标准依据:国家标准、行业标准、图纸、封样、本标准);其它结构件表面缺陷的程度不能超出本标准的要求,否则为不合格。

3.5 本标准所列的缺陷个数当在每一表面上超过2个时,每2个缺陷之间的距离必须大于10mm,否则视为同类缺陷,面积以其总和计。

3.6 凡是要求镀银的产品(包括亚银、亮银、半亚半亮银),要求烤贝纸密封包装,内含防潮珠(即要求对镀银层起到防潮防氧化的保护作用);要求能够在18~27℃,湿度为45~70%中存放3个月不变色,外观良好。

4 缺陷描述色泽不均:色泽为产品表面对光源的反射而显现出来的光华。

是由于电镀液成分变化或时间控制不当而导致的色泽差异(如深浅色、异色),一般镀银层呈银白色,在4~8倍放大镜下观察,镀银层应细致、均匀。

变色:由于氧化而引起的金属或镀层表面色泽的变化(如:发暗、失色等)。

起泡:金属表面的银箔像水泡一样凸起,即因电镀处理不当而造成镀层表

5 面呈气泡状斑点。

6 ?

7 针孔

8 :在镀层上产生针状小孔或象皮革的小孔那样的孔,孔径约为

9 100

10 微米左右,这样现象称为镀层起针孔。

11 ?

12 脱皮:

13 由于镀层附着力不好而使镀层的局部或全部从基体表面脱落的现

14 象,一般呈片状剥落。

15 ?

16 生锈:

17 工件电镀后或者镀后不久在镀层下出现红丝或透过镀层出现锈点的

18 现象,称为镀层生锈。

19 ?

20 裂痕:

21 金属表面银箔自身破裂产生的枝杈式的形状。

22 ?

23 水印、水迹:

24 由电镀后清洗不洁净、清洗的水质不佳、烘干不当(一般时

25 间过快)而导致镀层表面留下的水流印迹形态的外观差异。

26 ?

27 黑点(印)

28 :

29 电镀时异物沉积在镀层表面或空气中杂质沾附在产品表面而

30 形成的黑色不良。

31 ?

32 指纹印:

33 表面经过人手触摸而产生的印痕。

34 ?

35 烧蚀

36 :镀层表面被酸碱盐等化学溶液腐蚀的现象,一般形成小坑或小孔。

37 ?

38 表面粗糙

39 :电镀结晶颗粒粗大而导致表面明显粗糙感,

40 ?

41 电镀毛刺:

42 高电流沉积和镀层过厚而形成的尖锐突出细角。

43 ?

44 露底料:

45 部份位置没有电镀层覆盖面暴露出底层的材料;

46 ?

47 污物:

48 由于油渍或其他物质沾染在表面而造成不同色的点状或块状物

49 (如

50 油污、毛屑、土灰、纤维等)

51 ,一般产生于材料、环境或机器设备。

52 ?

53 镀前划痕:

54 指电镀或氧化之前因操作不当、

55 或对明显缺陷进行粗打磨等人

56 为造成的基体材料上的划伤或局部摩擦痕迹,一般呈细线型。

57 ?

58 镀后划痕:

59 电镀后被利器刮过而形成的现状痕迹,

60 包括浅划痕

61 (膜层表面

62 划伤,但未伤及材料本体,目测不明显,手指甲触摸无凹凸感)和深划痕(表

63 面膜层划伤,且已伤及材料本体,目测明显、手指甲触摸有凹凸感)

64 。

65 ?

66 变形:

67 因电镀过程中受到异常因素影响而造成之不规则形状,

68 以所处的金

69 属表面为基准面,高于或低于其基准面的状态。

70 ?

71 撞伤(花)

72 :因电镀过程中运输过程中保护不当,导致产品互相碰撞或者

73 和外界介质相碰撞而引起产品伤痕或花点。

74

75 花斑

76 :

77 电镀后表面形成的与周围材质表面不同光泽或粗糙的斑块花纹状外

78 观。

79 凹坑:由于基体材料缺陷、或在加工过程中操作不当等原因而在材料表面留下的小坑状痕迹。

凹凸痕:从机加工到电镀,因基材受撞击或校形不良等异常因素造成呈现出的明显变形、凹凸不平整的现象,手摸时有不平感觉。

烧伤:拉丝处理时因操作不当、造成工件表面过热而留下的烧蚀痕迹。

颗粒:因材料杂质或外来物(如焊渣等)的影响而在表面形成的、颜色与正常表面一致的凸起现象。

挂具印:指电镀、氧化等表面处理生产过程中,因装挂用辅助工具的遮挡而使其与零件相接触的部位局部无摸层的现象。

残丝:攻牙纹时受压而被挤出碎屑(丝)。

5 检验 5.1 外观检验条件、方法 5.1.1 检验前要求检验者手干净且干燥,且佩戴手套,检验者的效正视力不低于1.0,无色盲。

5.1.2 在自然光或光照度在300—600LUX的近自然光下(如40W日光灯、距离500mm处),与产品相距为300—500mm注视5秒以上,且检查者位于被检查正面、视线与被检表面呈45~90°进行正常检验,一旦看到有疑虑的外观时,使用放大镜观察。

5.1.3 OEM海外镀银产品一级表面:检验除了使用5.1.2检验方法,还要增加“使用4—8倍放大镜下观察” 。

5.2 镀银、氧化产品外观检验项目和试验项目(如下表一、二) S:缺陷面积mm2 N:缺陷数量 L:长度mm D:缺陷直径mm

注:1、镀银颜色外观要求是银白色,颜色均匀一致。

2、电镀位置不可有不及、不足、过多、过宽等现象。

3、对于腔体不经过电镀的外表面要求不能有碰伤,划痕,变形等人为缺陷,轻微划痕和碰伤在维修后或者喷粉后可以隐盖的可接收。

4、对一些无法定性描述的缺陷,由供需双方通过封样解决。

表二、导电氧化件

5.3 加工工艺原因导致的问题 5.3.1 拉丝或压铆后,在拉丝、压铆区域出现纹理、光泽不完全一致的现象,除一级表面外可以接受。

5.3.2 拉丝是一项工艺要求,研发在设计图纸中必须明确拉丝要求;有交调要求(默认镀银要求8μ的结构件不允许使用拉丝工艺。

5.3.3 对于在压铆、焊接的背面所呈现出的轻微凹凸痕迹,属于正常的加工痕;除一级表面外可以接受。

5.3.4 冲压过程中产生的接刀痕,只要符合安装、安全和尺寸规定,即可接受。

5.3.5 带有盲孔、或者较深通孔的零件进行电镀或氧化时,孔内较难镀上。

因此允许在孔内部、深度大于孔半径的区域镀层厚度不达到要求,但是不允许有可见的腐蚀物或者污物等。

(同时需注意满足尺寸要求) 5.3.6 电镀件或者表面处理时的挂具印应安排在二级表面。

对于只有一级表面的零件,其挂具印应位于边角位置,并要求其大小控制在N≤4,且S≤2.0 5.4 备注封样:样品由供管部主导供应商进行打样,由研发,质检部,供管部进行签名确认样品,提供给IQC作为检验依据。

要求样品上有封样日期,封样的项目,封样确认(研发,质检,供管确认),镀银件的样品要求进行密封包装、内含防潮珠,且要求18~27℃中保存3个月不变。