二级圆锥-圆柱齿轮减速器轴的方案设计

二级圆锥圆柱齿轮减速器设计

二级圆锥圆柱齿轮减速器设计引言二级圆锥圆柱齿轮减速器是一种常用的机械传动装置,广泛应用于各种领域。

本文将详细探讨二级圆锥圆柱齿轮减速器的设计原理、结构和性能优化。

设计原理二级圆锥圆柱齿轮减速器是由两级齿轮传动组成,第一级为圆柱齿轮传动,第二级为圆锥齿轮传动。

其工作原理是通过两级齿轮的啮合传递转矩和速度,实现输入轴与输出轴之间的减速或增速。

结构组成二级圆锥圆柱齿轮减速器主要由输入轴、输出轴、圆柱齿轮、圆锥齿轮、轴承、密封件等组成。

输入轴输入轴是将外部动力传递到减速器内部的部件,通常通过联轴器与外部电机或发动机连接。

输出轴输出轴是将减速器内部传递过来的动力输出到机械设备的部件,可以根据实际需要设计成不同形式的轴。

圆柱齿轮圆柱齿轮是第一级传动中的主动齿轮,通常由多个齿轮组成齿轮组。

其参数包括模数、齿数、齿轮宽度等。

圆锥齿轮圆锥齿轮是第二级传动中的主动齿轮,通常由多个齿轮组成齿轮组。

其参数包括模数、齿数、齿轮宽度等。

轴承轴承是支撑齿轮转动并承受轴向和径向力的部件,包括滚动轴承和滑动轴承两种类型。

密封件密封件用于确保减速器内部润滑剂不外泄,并防止灰尘和杂质进入减速器内部。

性能优化为了提高二级圆锥圆柱齿轮减速器的性能,可以从以下几个方面进行优化。

齿轮材料合适的齿轮材料可以提高齿轮的强度和耐磨性,常用的材料有合金钢、硬质合金等。

根据传动功率和速度要求,选择合适的材料。

齿轮几何参数通过优化齿轮的几何参数,如齿数、齿轮宽度等,可以减小齿轮啮合时的噪声和振动,并提高传动效率。

润滑方式合适的润滑方式可以降低齿轮传动中的摩擦损失,提高传动效率和寿命。

常用的润滑方式有油浸润滑、油喷润滑等。

设计可靠性通过合理的设计和制造工艺,提高减速器的可靠性和稳定性,减少故障发生的概率和维修成本。

设计实例以下是一个二级圆锥圆柱齿轮减速器的设计实例。

第一级设计1.确定输入轴和输出轴的位置和布置方式。

2.根据传动比和运行功率,确定第一级圆柱齿轮的参数。

二级圆锥-圆柱齿轮减速器传动轴设计

一

n

≥ 。 意 =58m 。 A√ 4・2 m 3

其 中 : 为 由轴 的 材料 和承 载 情 况 确定 的 常数 , A。 由文

4. 3 0 2。

献E3 4 查得 A。 l 。 :l 8

对 于直 径 小于 10mm 的轴 , 0 当有一 个键 槽 时 , 轴 径增 大 5 ~7 , 这里 取 6 。经计 算 圆整后 , 取 伸 选 出端 轴径 为 d 一4 。 8mm。

7 3 轴 的初 步 设 计 .

工 作 轴 96 .

第 5期 ( 第 14期 ) 总 7

21 0 2年 l O月

机 械 工 程 与 自 动 化 M ECHANI CAL ENGl NEE NG & AUT(M ATI) RI ) (N

No .5

Oc. t

文 章 编 号 :62 6 l ( O 2O — 1 40 17 -4 3 2 l) 50 7 — 3

P一5 5P 满 载 转 速 为 7 一 14 0r mi , 伸 直 径 . , / " , 4 / n 外

q 8 6mm,  ̄ k 3 中心高 H=12mm。 3

别对 应 上料 工 位 、 压工 位 、 料 工 位 及 两 个 过 渡 工 冲 卸 位, 以保 持多 工位 连续 工 作 ) ④ 完 成 清 除 冲头 和 卸 煤 ;

_ 3 。 0

5 2 分 配传 动装 置的各级 传动 比 .

取带 传动 的传动 比 一2 4 则 二级齿 轮减 速器 的 .,

作 者 简 介 :吴 文 群 (9 3) 男 , 福 建 三 明人 , 助教 ,本 科 .主要 研 究 方 向 :机 械 设 计 1 8 一,

机械设计课程设计-二级圆锥齿轮-斜齿圆柱齿轮减速器

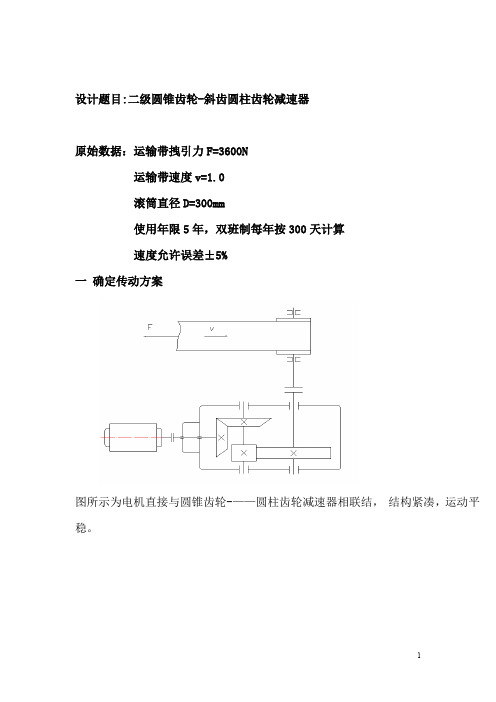

设计题目:二级圆锥齿轮-斜齿圆柱齿轮减速器原始数据:运输带拽引力F=3600N运输带速度v=1.0滚筒直径D=300mm使用年限5年,双班制每年按300天计算速度允许误差±5%一确定传动方案图所示为电机直接与圆锥齿轮-——圆柱齿轮减速器相联结,结构紧凑,运动平稳。

二 选择电动机 传动装置总效率卷筒传动效率圆柱斜齿轮传动效率圆锥齿轮传动效率滚动轴承效率联轴器传动效率96.097.096.099.099.08415.096.097.096.099.099.054321425434221======⨯⨯⨯⨯==ηηηηηηηηηηη工作机输入功率:kw fv w 60.30.13600p =⨯==mm80mm 38min/960n k 5.5P 61M 132Y min /88.114596.381,p min /88.1145~96.381min /66.63)18~6(n 63i 32i 13min/66.63100060n 278.48415.060.321g ====-<<≥=⨯=⋅=--=⨯⨯====L D r w r n p r r n i r Dv kwkw p p m d d ed a a a w d ,电动机的收伸长度电动机的轴伸出直径电动机满载转速参数:额定功率为:选电动机型号为:且转速满足:根据功率,故电动机转速:到范围是,斜齿轮到范围是锥齿轮:般范围为:圆柱斜齿轮的传动比一查得圆锥按课程设计指导书表为:运输带鼓轮的工作转速确定电动机的型号:电动机所需要功率:πη三 运动学和动力学计算: 1 总传动比及其分配27.5i 3i 208.1566.63/960/i 21==-===圆柱斜齿轮传动比:锥齿轮传动比:圆柱斜齿轮传动比比直齿轮分配减速器的各级传动总传动比g m a n nm08.572m 88.601i m 93.118i m 71.4156.42/9550..5637.396.099.0827.3p 827.397.099.0985.3985.396.099.0193.4193.499.099.0278.4p .4min /72.60min /72.6027.5/320/n n min /r 3203/960i /n n min/r 960n n .35134422233211221d 15142322134223112m 1∙==∙==∙==∙==∙===⨯⨯===⨯⨯===⨯⨯===⨯⨯============N T T N T T N T T N T T m N n P T kw p kw p p kw p p kw p r n n r i m d d d ηηηηηηηηηηηηηηηη轴四的输入转矩:轴三的输入转矩:轴二的输入转矩:轴一的输入转矩:电动机的输出转矩:转矩减速器各轴功率转速减速器各轴功率计算:轴四的转速:轴三的转速:轴二的转速:轴一的转速:计算减速器各轴转速:Ⅲ卷筒轴ⅡⅢⅡⅡⅠ四.直齿圆锥齿轮传动的设计计算: 1.齿面接触疲劳强度设计:1)选择齿形制GB12369-90,齿形角 20由题可知,小齿轮选用40Cr,调制处理,硬度为240~280HB ,平均硬度280HB ;大齿轮选用45号钢,调制处理,硬度为240HB ,。

二级圆锥齿轮减速器设计说明书2

m=3 ㎜

d1=63㎜

d2=237㎜

da1= 68.715㎜

da2=238.827㎜

df1=56.142㎜

df2=231.808㎜

R=122.615㎜

v=3.165m/s

b= 36.78㎜

Δ1=10㎜

Δ2=14㎜

c=10㎜

L1=12.4㎜

L2=39㎜

5.

计算内容

计算结果

σH=470.899﹤[σH] =533.6Mpa

∴ 小齿轮满足接触疲劳强度,且大齿轮比小齿轮接触强度高,故齿轮满足接触强度条件

f.齿轮弯曲疲劳强度校核:按[2]式5-55

由[2]图5-19得YN1=YN2=1.0,

由[2]式 5-32及m=2﹤5㎜,得YX1=YX2=1.0

取YST=2.0,SFmin=1.4,由[2]式5-31计算许用弯曲应力:

4.各轴的转矩,由式:T=9.55Pi/ni可得:

T0=29.844N·m, T1=29.545N·m, T2=86.955N·m,

T3=393.197N·m, T4=381.527N·m

四,传动零件的设计计算

1.闭式直齿轮圆锥齿轮传动的设计计算

a.选材:

小齿轮材料选用45号钢,调质处理,HB=217~255,

3.选择电动机的型号

查参考文献[1]表4-12.2得表1.1

方案号

电机

类型

额定

功率

同步

转速

满载

转速

总传

动比

1

Y100L2-4

3

1500

1420

22.294

2

Y132S-6

3

1000

960

二级圆锥圆柱齿轮减速器设计

机械基础综合课程设计说明书设计题目:带式运输机圆锥—圆柱齿轮减速器学院:机械工程学院专业年级:机械制造及其自动化11级姓名:张建班级学号:机制1班16号指导教师:刘小勇2013 年8 月30 日题目:带式运输机传动装置设计1. 工作条件连续单向运转,工作时有轻微振动,空载起动;使用期10年,每年300个工作日,小批量生产,两班制工作,运输带速度允许误差为±5%。

1-电动机;2-联轴器;3-圆锥-圆柱齿轮减速器;4-卷筒;5-运输带题目B图带式运输机传动示意图2. 设计数据学号—数据编号7-18-29-31-411-512-613-714-815-916-1运输带工作拉力F (kN )2.12.12.32.32.42.42.42.52.52.6运输带工作速度v(m s )1.1.21.1.21.1.21.41.21.41.卷筒直径323832383238443844323. 设计任务1)选择电动机,进行传动装置的运动和动力参数计算。

2)进行传动装置中的传动零件设计计算。

3)绘制传动装置中减速器装配图和箱体、齿轮及轴的零件工作图。

4)编写设计计算说明书。

设计步骤:一、 选择电动机和计算运动参数(一) 电动机的选择1. 计算带式运输机所需的功率:P w =1000FV =100012600⨯=2.6kw2. 各机械传动效率的参数选择:1η=0.99(弹性联轴器),2η=0.98(圆锥球轴承),3η=0.96(圆锥齿轮传动),4η=0.97(圆柱齿轮传动),5η=0.96(卷筒).所以总传动效率:∑η=21η42η3η4η5η=96.097.096.099.099.042⨯⨯⨯⨯ =0.842 3. 计算电动机的输出功率:d P =∑ηw P =842.06.2kw ≈3.09kw 4. 确定电动机转速:∑'i =8~15,工作机卷筒的转速w n =32014.31100060d v 100060⨯⨯⨯=⨯π=59.71 r/min ,所以电动机转速范围为min /r )65.895~68.477(71.59)15~8(n i n w ’d =⨯==∑。

机械课程设计二级圆锥圆柱齿轮减速器机械设计说明书

油槽和油孔的位置 :根据齿轮啮合面 的位置和润滑油的 流动方向确定

油槽和油孔的尺寸 :根据齿轮啮合面 的尺寸和润滑油的 流量确定

密封方式:选择合适的密封方式,如O形圈、V形圈、U形圈等 密封材料:选择合适的密封材料,如橡胶、聚氨酯、氟橡胶等 密封结构设计:设计合理的密封结构,如密封槽、密封面等 密封性能测试:进行密封性能测试,如泄漏量、密封寿命等

减速器尺寸:根据设计要求 确定

减速器组成:输入轴、中间轴、 输出轴、齿轮、轴承、箱体等

减速器类型:二级圆锥圆柱 齿轮减速器

减速器安装方式:水平、垂 直、倾斜等

减速器润滑方式:油浴、喷 油、油脂等

减速器冷却方式:自然冷却、 强制冷却等

减速比:确定减速器的传动比,以满足设计要求 齿轮模数:根据减速比和齿轮尺寸,确定齿轮模数 齿轮材料:选择合适的齿轮材料,以满足强度和耐磨性要求 齿轮精度:根据设计要求,确定齿轮的精度等级 润滑方式:选择合适的润滑方式,以满足润滑和散热要求 减速器结构:根据减速比和齿轮尺寸,确定减速器的结构形式

ห้องสมุดไป่ตู้

绘制工具:CAD软件

绘制内容:减速器各部件的位置、尺寸、 连接方式等

标注要求:清晰、准确、完整,包括尺 寸、公差、材料等

视图选择:选择合适的视图,如主视图、 俯视图、侧视图等

尺寸标注:标注尺寸,包括公差、材料 等

技术要求:符合国家标准和行业规范,如GB/T 1800.1-2009《机械制图 技术制图 总则》等

轴的直径和长度:根据载荷和转速计算 轴的直径和长度

轴的表面粗糙度:根据载荷和转速选择 合适的表面粗糙度

轴的加工工艺:根据材料和尺寸选择合 适的加工工艺

轴的润滑方式:根据载荷和转速选择合 适的润滑方式

二级展开式斜齿圆柱齿轮减速器设计说明

机械设计课程设计计算手册设计题目:两级圆锥圆柱齿轮减速机一、设计数据及要求1.1 传输方案示意图图 1 传输方案示意图1.2 原始数据表 1:原始数据输送带张力 F(N) 输送带速度 V(m/s) 滚筒直径 D (mm)1000 2.6 4001.3 工作条件二班制,使用寿命10年,连续单向运转,负载相对稳定,小批量生产,输送链速允许误差为链速的5%。

2、电机选型及传动运动动态参数计算、齿尖高度系数0、等位。

输送机为通用工作机,速度不高,故选用佛商学院大齿轮:45质)3.初步确定轴的最小直径 初步估计轴的最小直径。

所选轴的材料为45钢(调质),根据《机械设计(第八版)》表15-3,0112A =得mm 4.141440061.3112n P A d 33I I 0min === 输入轴的最小直径是安装联轴器的直径12d 。

为了使所选12d 的轴径与联轴器的直径相适应,需要同时选择联轴器型号。

联轴器的计算扭矩见2ca A T K T =《机械设计(第八版)》表14-1。

由于扭矩变化很小,因此将5.1A=K 其视为m 4515.30203015.12ca ⋅=⨯==N T K T A查阅《机械设计课程设计》表14-1,选用Lx2型弹性销联轴器,其工作扭矩为560N.m ,电机轴径为28mm ,联轴器直径不宜过小。

Take 12d = 20mm ,半联轴器长度L = 112mm ,半联轴器与轴配合的轮毂孔长度为62mm 。

4、轴结构设计(1) 拟定轴上零件的装配图(见图2)图 3 输入轴上的零件组装(2)根据轴向定位的要求确定轴各段的直径和长度1)为了满足半联轴器的轴向定位,需要在12段轴的右端做一个台肩,所以取23段的直径mm 23d 23=。

左端与轴端挡圈定位,12段长度应适当小于L ,取12L =60mm2)滚动轴承的初步选择。

由于轴承同时承受径向力和轴向力,单列找到圆锥滚子轴承,参考工作要求,根据mm 23d 23=《机械设计课程设4.14d min =2ca A T K T ==30.45m ⋅N12d =20L=112N F F N F F Nd T F t a nt r t 58.577tan 79.868cos tan 73.231521======I Iββα已知锥齿轮的平均节圆直径()mm 10.1585.01d d 22m =-=R ϕNF F N F F N F n t a n t r t 20.250sin tan 38.83cos tan 59.724d 22222222m 2=====T =δαδα圆周力1t F , 2t F , 径向力1r F ,2r F 和轴向力1a F ,2a F 如下图所示:25.22=ca σ57279min/48088.2===I I I I I I T r n kw Pmm d 47.49= NF NF N F a r t 58.57779.86873.2315===mm10.158d 2m =图 4. 弯矩和扭矩图3.初步确定轴的最小直径初步估计轴的最小直径。

机械设计课程设计:二级圆锥-斜齿圆柱齿轮减速器设计

N =60n j =60×960×1×(3×8×300×10=4.1472×10 h

N =0.471×10 h

7)查教材10-19图得:K =0.89 K =0.9

8)齿轮的接触疲劳强度极限:取失效概率为1%,安全系数S=1,应用公式(10-12)得:

[ ] = =0.89×650=578.5

2、按齿面接触疲劳强度设计

设计计算公式:

≥

(1)、确定公式内的各计算值

1)试选载荷系数 =1.8

2)小齿轮传递的转矩 =95.5×10 × =49.24KN.Mm

3)取齿宽系数

4)查图10-21齿面硬度得小齿轮的接触疲劳强度极限 650Mpa大齿轮的接触疲劳极限 550Mpa

5)查表10-6选取弹性影响系数 =189.8

=arccos

因 值改变不多,故参数 , , 等不必修正.

(3)计算大.小齿轮的分度圆直径

d = =62

d = =248

(4)计算齿轮宽度

B=

(5)结构设计

小齿轮(齿轮1)齿顶圆直径为66mm采用实心结构

大齿轮(齿轮2)齿顶圆直径为252mm采用腹板式结构其零件图如下

图二、斜齿圆柱齿轮

设计计算及说明

=1.32

=61.4mm

=2.7 mm

=24.08

结果

=96.33

4)查取齿形系数查教材图表(表10-5) =2.6476, =2.18734

5)查取应力校正系数查教材图表(表10-5) =1.5808, =1.78633

6)查教材图表(图10-20c)查得小齿轮弯曲疲劳强度极限 =520MPa,大齿轮弯曲疲劳强度极限 =400MPa。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录一、设计任务3二、电动机的选择和计算 4三、传动比 6四、传动装置的运动和动力参数7五、齿轮的设计计算9六、箱体的设计计算14七、二级圆锥—圆柱齿轮减速器轴的方案设计16八、轴承的校核23九、键的选择与校核27十、轴承的润滑及密封29 十一、设计小节30一、设计任务带式输送机的原理是通过传动装置给皮带传替力和运动速度。

它在社会生产中广泛应用,包括在建筑、工厂、生活等方面。

其执行机构如下:带式输送机传动装置设计1.原始数据和条件1)推力F=4000N;2)推头速度V=0.85m/min;3)工作情况:两班制,常温下连续工作,空载起动,载荷平稳;4)使用折旧期10年。

2..参考传动方案二、电动机的选择和计算1、类型:按工作要求和条件,选用三相笼式异步电动机,封闭式结构;电压380v,Y型。

2、 容量:,1000wd w aP F vP P η⋅==Kw ∴工作效率1000d aF vP η⋅=ηηⅠⅡⅢⅣηηηηηηη由电动机至运输带的传动总效率为4212345a ηηηηηη=⋅⋅⋅⋅其中 12345,,,,ηηηηη分别代表轴承、弹性联轴器、圆锥齿轮、圆柱齿轮、卷筒的效率。

查表1,取1η=0.98,2η=0.99 3η=0.96,4η=0.97,5η=0.964242123450.940.990.960.970.960.81a ηηηηηη==⨯⨯⨯⨯=40000.854.2100010000.81d a Fv P kw η⨯===⨯3、电机转速卷筒轴工作转速为: 6010006010000.85583.14280v n D π⨯⨯⨯===⨯ r/min按表1推荐的传动比合理范围,取二级圆锥—圆柱齿轮减速器传动比'1025a i =故电动机转速的可选范围为''(1025)585801450d a n i n =⋅=⨯= r/min符合这一范围的同步转速有750,1000,1500 r/min根据容量和转速,由有关手册查出有三种传动比方案:综合比较而言,选定方案3比较合适,因此选定电动机型号为Y132M2—6 其主要性能如下:电动机主要外形和安装尺寸列于下表:单位:mm三、传动比1、总传动比满载传动 m n =960 r/min96016.5558m n n i n === 2、分配传动装置传动比减速器传动比为:16.55i = 3、分配减速器的各级传动比圆锥齿轮传动比为:110.250.2516.55 4.143,3i i i ≈=⨯=>=令 圆柱齿轮传动比为:2116.55 5.523i i i ===四、传动装置的运动和动力参数1、各轴转速Ⅰ 轴 960/min I m n n r ==Ⅱ 轴 1320/min III n n r i == Ⅲ 轴 232057.97/min 5.52II III n n r i === 卷筒轴 57.97/min IV III n n r == 2、各轴输入功率I P =d P ×212ηη⨯=4.2×20.980.99⨯=4.16 kWII P =I P ×1η⨯3η=3.910.980.96 3.91⨯⨯= kW III P =II P ×12 3.720.980.99 3.61ηη⨯=⨯⨯=kW* 3、各轴输出功率Ⅰ 轴 '0.98 4.160.98 4.08I I P P KW =⨯=⨯= Ⅱ 轴 '0.98 3.910.98 3.83II II P P KW =⨯=⨯= Ⅲ 轴 '0.98 3.720.98 3.65III III P P KW =⨯=⨯=4、各轴输入转矩电动机轴输出转矩: 420955041.78.960d T N m =⨯= Ⅰ 轴 I T =01241.780.9941.36.d d T T N m ηη⋅=⋅=⨯=Ⅱ 轴 112133341.360.980.96116.73.II I I T T i T N m ηηη=⋅⋅=⨯⋅⋅=⨯⨯⨯=Ⅲ 轴 223214116.73 5.520.980.97612.52.III II I T T i T i N m ηηη=⋅⋅=⋅⋅⋅=⨯⨯⨯= 卷筒输入转矩:12612.520.980.99594.27.IV III T T N m ηη=⋅⋅=⨯⨯= 5、各轴输出转矩Ⅰ 轴 '0.9841.360.9840.53.I I T T N m =⨯=⨯= Ⅱ 轴 '0.98116.730.98114.39.II II T T N m =⨯=⨯=Ⅲ 轴 '0.98612.520.98600.27.III III T T N m =⨯=⨯=卷筒轴 '0.98594.270.98582.38.IV IV T T N m =⨯=⨯=五、齿轮的设计计算选用齿轮类型、精度等级、材料和齿数1、选直齿圆锥齿轮传动为高速传动,直齿圆柱齿轮为低速传动;2、运输机为一般工作机器,速度不高,故选用7级精度(GB10095—88);3、材料选择,由表10—1选择两小齿轮材料都为40Cr(调质)、硬度为280HBS;两大齿轮材料都为45号钢(调质)、硬度为240HBS,两者材料硬度差为40HBS.(一)高速级齿轮传动的设计计算1、选小齿轮齿数Z 1=24,大齿轮Z 112z i ⨯==32472⨯= 。

2、按齿面接触强度计算:由计算公式1 2.92t d ≥ 1)确定公式内的各计算值: (1)试选定载荷系数=t K 1.3 (2)计算小齿轮的转距:411195.5 4.05310.P T N m n =⨯=⨯(3)查表选得齿宽系数0.3R φ=(4)由表10—6得,材料的弹性影响系数218.189MP Z E = (5)小齿轮的lim1650,H MPa σ=大齿轮的lim 2550,H MPa σ= (6)由公式计算压力循环次数 假设一年工作300天1160h N n jL ==960960112830010) 2.76510⨯⨯⨯⨯⨯⨯=⨯9812 2.765109.216103N N u ⨯===⨯(7)由图10—9查得接触疲劳寿命系数10.92HN K =,2 1.0HN K =,(8)计算接触疲劳许用应力取失效概率为1,安全叙述为S=1,得可得:1lim11[]0.92650598HN H H K MPaSσσ⨯==⨯=2lim22[] 1.0550550HN H H K MPa S σσ⨯==⨯=2) 计算⑴计算小齿轮的分度圆直径,1t d 代入[]H σ中的较小值1 2.92 2.9262.166t d mm === ⑵计算圆周速度v :113.1462.1669603.125/60601000t d nv m s π⨯⨯⨯⨯===⨯⨯⑶计算齿宽b: 162.1660.329.49R tR b R d mm φ=⋅=== ⑷计算齿宽与齿高之比b/h模数:1162.166 2.59024t t d m mm Z === 齿高: 2.25 2.25 2.590 5.83t h m mm ==⨯= 则 /29.49/5.83 5.06b h ==⑸计算载荷系数根据v=3.125m/s ,8级精度,查得动载系数K v =1.12 取2.1==ααF H K K由表10—2查得使用系数: 1.0A K = 由表10—9查得 1.00H be K β=则 1.5 1.5F H H be K K K βββ===故载荷系数 1 1.121 1.5 1.68A V H H K K K K K αβ=⋅⋅⋅=⨯⨯⨯= ⑹按实际的载荷系数校正所得的分度圆直径,11t d d =62.16667.71mm ==⑺计算模数m :1167.71 2.8224dm mm z === 取3m mm =3)按齿根弯曲强度设计:(1)由式10—23得弯曲强度的设计公式为m ≥确定各项计算值:1)由图10—20c 查得小齿轮的弯曲强度极限:1550FE MPa σ=,大齿轮的弯曲强度极限为MPa FE 3802=σ2)由图10—18查得弯曲疲劳寿命系数 10.87FN K =,20.90FN K = 3)计算弯曲疲劳许用应力取弯曲疲劳安全系数,S=1.4,由式(10—12)得[]F σ=110.87550341.791.4FN FE K MPa S σ⨯⨯==[]F σ=220.90380244.291.4FN FE K MPa S σ⨯⨯==4)计算载荷系数K1 1.121 1.5 1.68A V F F K K K K K αβ=⋅⋅⋅=⨯⨯⨯=查取齿型系数 2.65Fa Y =,2 2.236Fa Y =,查取应力校正系数得:1 1.58sa Y =, 2 1.754sa Y = 5)计算大、小齿轮的[]Fa SaF Y Y σ,并加以比较 111 2.65 1.580.01225[]341.79Fa Sa F Y Y σ⨯== 2 2.236 1.7540.01605[]244.29Fa Sa F Y Y σ⨯==⑵设计计算2.229m ≥ 对'H 计算结果,齿面接触疲劳强度计算的模数m 大雨由齿根弯曲疲劳强度计算的模 数。

由于齿轮模数m 的大小主要取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度 所决定的承载能力,仅与齿轮直径(即模数与齿数的乘积)有关,可取由弯曲强度算得的模 数2.142,并就近圆整为标准值m=2.5mm ,按接触 强度计算得的分度圆直径167.71d =,算 出小齿轮齿数1167.7127.084282.5d Z m ===≈ 大齿轮齿数 2132884Z u Z =⋅=⨯=这样设计出的齿轮传动既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度,并做 到结构紧凑、避免浪费。

4、几何尺寸计算 1)计算分度圆直径1128 2.570d z m mm =⨯=⨯= 2284 2.5210d z m mm =⨯=⨯=2)计算中心距127021014022d d a ++=== 3)节锥顶矩2.528110.6802R mm ⨯=== 4)节圆锥角11118?26'6''3arctgarctg u δ=== °2190-7133'54''δδ==5)大端齿顶圆直径小齿轮 a111d 2cos 702 2.5cos1826'6''74.743d m mm δ=+=+⨯⨯= 大齿轮 a222d 2cos 2102 2.5cos 7133'54''211.581d m mm δ=+=+⨯⨯= 6)齿宽0.3110.68033.20R B R mm φ=⋅=⨯= 取2135,40B mm B mm == 7)验算41122 4.0531*******t T F N d ⨯⨯⨯===1115834.0610034A t K F N Nm m b ⨯⨯==< 所以设计符合条件。