第4章Mastercam的铣削粗加工案例(3)

Mastercam铣削粗加工

图4.47平行铣削粗加工参数

在图4.47中单击间隙设定,出现间隙设置 对话框如图4.48,设置参数:检查刀具在间 隙过切情形

检查提刀时之过切情形, 参数设置后按图 4.48的O确定按钮,出现铣削路径如图4.50 所示。

图4.48间隙设置对话框

6)加工模拟 单击主功能表的N公用管理/B路径模拟, 弹出如图4.49所示菜单。

图4.38层别对话框

(2)将点移到第10层: 在主功能表中 单击S莹幕/V改变层别,弹出对话框如图 4.39所示,选移动,按O确定。在左边菜单 选/A所有的/P点/D执行,所有的点移到第 十层。

图4.39改变层别对话框

(3)换回第1层:单击主功能表中的层 别:10,出现层别对话框如图4.38所示, 在层别输入1,用鼠标点击取消第10层的 √,如图4.40所示,按O确定,图形上就 不出现点。

11) 在主功能表中设置构图面: S

视角:I ,Z:-100.00。在主功能表中单击 C绘图/S曲线/M手动输入,捕捉10)输入 的四个点,在左侧面生成第三条曲线。如 图4.37所示。

图4.37生成第三条曲线

12)消除点:

(1)在主功能表中单击层别:1,出现层别 对话框如图4.38所示,在层别输入10,选 已使用,按O确定,换成第10层为当前层。

(3)换回第1层:单击主功能表中的层别10, 出现层别对话框如图4.40所示,在层别输入1, 用鼠标点击取消第10层的√,如图4.40所示, 按O确定, 结果如图4.43所示。

图4.43隐藏线段及点

(16) 保存文件: 在主功能表中单击F档 案/S存档,输入文件名:Parallel-R.MC8。

5)构建点:

为了在侧面及中心面上绘制曲线,必须 先设置一些点,通过点生成曲线。

mastercam车铣加工实例报告

《现代制造技术》课程读书报告目录一.现代制造技术或先进制造技术的国内外发展现状及发展趋势(一).先进机械制造技术的发展现状(二)、我国先进机械制造技术的发展趋势二.现代制造技术或先进制造技术主要包含的技术三.参考文献四.车削加工实例1.建模2.刀具参数设定3.加工仿真五.铣削加工实例(一).二维铣削实例1.建模2.刀具参数设定3.加工仿真(二).实体铣削实例1.导入三维模型2.刀具参数设定3.加工仿真一.现代制造技术或先进制造技术的国内外发展现状及发展趋势(一).先进机械制造技术的发展现状近年来,我国的制造业不断采用先进制造技术,但与工业发达国家相比,仍然存在一个阶段的整体上的差距。

1 制度落后工业发达国家广泛采用计算机管理,重视组织和管理体制、生产模式的更新发展,推动了准时生产、敏捷制造、精益生产、并行工程等新的管理思想和技术。

我国只有少数大型企业局部采用了计算机辅助管理。

多数小型企业仍处于经验管理阶段。

2 设计方法落后工业发达国家不断更新设计数据和准则。

采用新的设计方法,广泛采用计算机辅助设计技术(CAD/CAM),大型企业开始无图纸的设计和生产。

我国采用CAD/CAM技术的比例较低。

3 制造工艺落后工业发达国家较广泛的采用高精密加工、精细加工、微细加工、微型机械和微米,纳米技术、激光加工技术、电磁加工技术、超塑加工技术以及复合加工技术等新型加工方法。

我国普及率不高,尚在开发、掌握之中。

4 自动化程度低工业发达国家普遍采用数控机床、加工中心及柔性制造单元、柔性制造系统、计算机集成制造系统,实现了柔性自动化、知识智能化、集成化。

我国尚处在单机自动化、刚性自动化阶段,柔性制造单元和系统仅在少数企业使用。

5 管理方面工业发达国家广泛采用计算机管理,重视组织和管理体制、生产模式的更新发展,推出了准时生产、敏捷制造、精益生产、并行工程等新的管理思想和技术。

我国只有少数大型企业局部采用了计算机辅助管理,多数小型企业仍处于经验管理阶段。

基于MasterCAM软件的铣削模块(Mill)实例应用

基于MasterCAM软件的铣削模块(Mill)实例应用成立【摘要】MasterCAM软件的铣削模块运用方便快捷,适应于各种不同类型产品的加工,能有效地解决各种复杂零件的编程问题,极大地提高了编程效率.【期刊名称】《现代机械》【年(卷),期】2010(000)006【总页数】3页(P13-15)【关键词】MasterCAM软件;铣削模块;实例应用【作者】成立【作者单位】苏州工业职业技术学院,江苏,苏州,215104【正文语种】中文【中图分类】TP29目前,零件加工越来越趋向于复杂化、高精度化和多轴数,手工编程已经不能满足现代加工的要求。

采用CAM软件编程,已成为现代数控加工提高编程效率和解决复杂零件加工和多轴加工的有效手段。

1 MasterCAM软件的铣削模块MasterCAM软件在CAM方面具有许多特点:提供了可靠与精确的刀具路径;可以直接在曲面及实体上加工;提供多种加工方式;提供完整的刀具库、材料库及加工参数资料库等。

在加工类型方面MasterCAM软件拥有车、铣、钻、线切割等多个模块。

铣削功能(Mill)模块提供了二轴、三轴及多轴加工功能。

可对刀具轨迹进行实体仿真加工,还提供了Fanuc、Milacron、Heidenhain、Okuma、Mitsubishi、Mazak等众多系统的后置处理,实际应用中可根据机床的需要输出相匹配的格式和系统配置等。

2 MasterCAM铣削模块实例运用MasterCAM的两轴、三轴加工功能在实际运用中最为普遍,尤其在模具制造业运用得更多,多轴加工是编程的难点,其应用也越来越普及。

如图1所示为一典型的板类零件,根据零件的具体加工要求,用户可以灵活应用MasterCAM软件的多种功能实现自动编程。

如图2所示为该零件的实物图,零件材料为45钢,其余粗糙度要求Ra均为6.3μm。

2.1 制定加工工艺该零件是典型的板类零件,主要由方形外轮廓、型腔、侧圆弧槽及多个孔等结构组成。

第4章Mastercam的铣削粗加工案例(2)

图4.87菜单

系统默认朝Z负方向的拉伸,单击D执行。

出现拉伸对话框, 设置参数如图4.88:产生

主体;距离:20.0,按确定。

图4.88拉伸对话框

4)单击工具栏的等角视图 4.89所示。

按钮,结果如图

图4.89拉伸图形

5)绘制五边形 在主功能表中单击C绘图/N下一页/P多边形/O

边数,输入边数:5;单击菜单的R半径值,输入内接

现走刀路径如图4.104。还可在主功能表

中单击N公用管理/B路径模拟/R自动执行, 重复模拟加工过程如图4.104所示。

图4.104模拟走刀路径

7)产生后处理程序 在主功能表中单击N公用管理/P后处理 /RNCI->NC,自动转换为程序,这里从略

2.等高外形铣削

1)设置构图平面:T,视,角:I。 2)选择加工曲面 在主功能表中单击T刀具路径/U曲面加工

/R粗加工/C等高外形/A所有的/U曲面/D

执行,系统自动选择所有的曲面,并跳出刀 具参数对话框如图4.101。

3)刀具参数设置 在该对话框的刀具图象显示区单击鼠标 右键,显示菜单,点击从刀具库中选取刀 具,进入刀具管理器,选取一把12mm的平 铣刀, 按O确定按钮,刀具就显示在对话 框的刀具名称处。

4.3等高外形铣削加工

等高外形铣削粗加工是沿着曲面外形生 成粗加工刀具路径的加工方法, 它的特点 是产生的加工路径在轮廓的等高线上,对 于毛坯的形状和大小与零件较接近时,这 种加工方法是最理想的。这种刀路由于类 似于地图山峰的等高标线而得名。下面以 五角星的构图及加工为例介绍等高外形铣 削加工。

图4.86等高外形铣削加工实例

半径:80;单击菜单的D执行;再单击O原点(0,0),设

五边形的中心为系统的原点。设置视角:T,结果

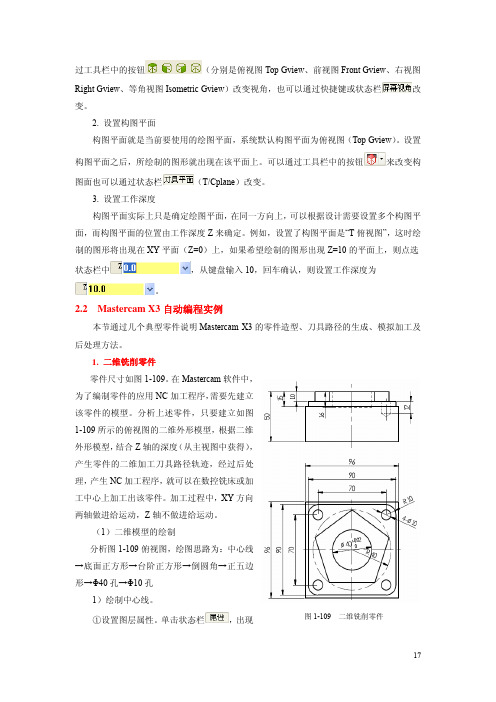

Mastercam数控编程实例

位置

输入左上角点坐标(-48,48),回

车,然后在 面正方形绘制完毕。

③绘制台阶正方形

处输入宽度 96,在

处输入高度-96,回车,底

下面通过串连补正绘制台阶正方形。单击菜单栏

→

或直接单击工

具栏按钮 ,进入串连对话框,单击绘图区中已绘制的正方形的一条边,串连正方形,

其它按默认设置,然后单击

按钮确定,进入串连补正对话框,将水平补正(即 XY

按钮,出现如图 1-123 所示对话框,用

图 1-123 外形铣削加工参数对话框

a. 安全高度:50。选中“绝对坐标”项。 安全高度也称为提刀高度,指在此高度上刀具可以在任何位置平移而不会与工件或夹具 发生碰撞。在开始进刀前,刀具快速下移到此高度才开始进刀,加工完成后退至安全高度。 “绝对坐标”表示相对于坐标原点的高度。 b. 参考高度: 参考高度也叫退刀高度,完成一个工序后,刀具退到该高度,下一道工序以该点为起点。 通常安全高度设定了则无需设定参考高度。 c. 进给下刀位置:5。选中“增量坐标”。 进给下刀位置也叫进给高度,刀具从安全高度以 G00 的速率快速下降到该点,改为以 Z 轴的进给速率,向下加工工件。初学者对该值的设置宜高一点,以利于操作机床加工时的安 全。 “增量坐标”是相对已加工面的一个高度,其值以上一次的已加工面作为 Z 坐标的原点来 计算。 d. 工件表面:0。选中“绝对坐标”项。 工件表面指毛坯顶面的高度值或 Z 轴坐标值。

21

4)加工路线分析

图 1-118 材料设置对话框

根据图样,确定加工顺序:台阶四边形外形铣削

粗加工→五边形外形铣削粗加工→Φ40 孔挖槽粗加工

→钻 Φ10 小孔→四边形外形精加工→五边形外形精加

工→Φ40 孔挖槽精加工。

Mastercam数控加工-3.4开关旋钮的铣削加工

任务四开关旋钮的铣削加工任务书图3-4-1 开关旋钮实体造型与实物图任务描述教师通过引领学生运用Master CAM软件完成本任务所设计的典型工作任务并进行利用CAD/CAM软件的后处理功能,完成零件的自动编程任务,帮助学生掌握自动编程的方法,并掌握FANUC Oi系统机床自动编程加工的操作方法任务目标1、掌握MasterCAM9.1软件三维粗加工中的挖槽加工方法2、掌握MasterCAM9.1软件三维精加工中的3D等距精加工方法3、掌握MasterCAM9.1软件三维刀具路径程序代码的生成方法4、掌握FANUC Oi系统程序代码传输的操作步骤5、能在FANUC Oi数控铣床上完成开关旋钮的铣削加工任务实施1、开关旋钮的铣削加工【任务相关知识点】一、Master CAM软件的三维刀具路径基本功能Mastercam9.1软件一共提供了8种粗加工方法和10种精加工方法,菜单如图3-4-2所示。

图3-4-2 粗、精加工菜单1、曲面粗加工方法平行铣削加工(常用)放射状加工投影加工流线加工等高外形(常用)残料粗加工挖槽粗加工(常用)钻削式加工1)平行铣削粗加工:Z轴分层,XY平面的刀具路径以平行的方式产生,并且刀具路径产生的角度可在0-360度之间。

如图3-4-3平行铣削粗加工刀具路径图3-4-3 平行铣削粗加工刀具路径特点:a、可快速的去除大部份余量,即粗加工速度快;b、没有轮廓精铣路径,使用平行铣削粗加工后余量比较大;c、下刀方式只有垂直下刀方式,一般下刀要设置在工件外面下刀;适用范围:因为只有垂直下刀方式,所以一般只适用于没有凹槽的凸模类型工件。

2)等高外形粗加工:Z轴分层,加工工件每一层的轮廓外形,等高粗加工顾名思义是将毛坯一层一层的切去,将一层外形铣至要求的性状后,在进行Z方向的进给,加工下一层,直到最后加工完成。

如图3-4-4 (a)半球实体、图3-4-4 (b) 半球实体等高外形粗加工路径。

Mastercam技术应用(讲义)

Mastercam技术应用(讲义)专业:数控技术班级:数控1011、1022 二零一一年十二月第一章M sterCAM X3 软件入门学习学习目的:(1)了解本课程的研究对象,任务和学习方法(2)掌握MasterCAM的安装方法(3)掌握MasterCAM的安装过程教学内容:第一节MasterCAM X3的安装方法及基础入门1.1、Mastercam X3 软件基础知识介绍1.2、Mastercam X3 的铣削加工特点1.3、Mastercam X3 工作界面第二节 Mastercam X3 2D图形的构建2.1、点的构建2.2、直线的构建第三节圆弧的构建3.1、圆弧的绘制方法3.2圆弧的绘制案例3.3点、直线、圆弧的综合2D绘制。

(附后图)第四节倒圆角、倒斜角绘制4.1倒圆角方法4.2倒斜角方法4.3倒圆角、倒斜角综合2D绘制第五节 2D综合绘制案例1、25.1、2D图纸分析5.2、2D机械产品绘制5.3、标注2D机械产品图纸第六节 2D综合绘制案例2、36.1、2D图纸分析6.2、2D机械产品绘制。

(附后图)第七节曲线的构建7.1、曲线的构建绘制7.2、曲线的构建案例7.3、3D线绘制并构建简单的曲面第八节 Mastercam X3 2D综合绘图构建实例(附后图)8.1、绘图设计分析8.2、产品的设计合理性8.3、产品的可使用及可加工性重点:2D图形构建综合难点:曲线的构建至曲面构建第二章、Mastercam X3图形编辑和尺寸标注学习目的:(1)了解Mastercam X3绘图的编辑按钮(2)熟悉Mastrercam X3软件的绘图编辑功能(3)熟练掌握Mastercam X3软件2D绘图编辑(4)掌握尺寸标注的方法及功能教学内容:第一节MasterCAM X3编辑与绘图1.1、Mastercam X3 软件绘图删除功能1.2、Mastercam X3 软件绘图修整功能1.3、Mastercam X3软件绘图转换、镜像、补正功能第二节 Mastercam X3 2D图形绘制综合实例(附后图)2.1、分析图纸或测绘零件2.2、2D绘图过程2.3、尺寸标注重点:2D图形编辑难点:综合绘图步骤第三章、Mastercam X3CAM加工基础学习目的:(1)了解Mastercam X3刀具管理功能(2)熟悉Mastrercam X3刀具参数设置(3)熟悉Mastrercam X3材料设置和工作设置(4)掌握Mastrercam X3操作管理功能教学内容:第一节MasterCAM X3刀具管理与刀具参数设置1.1、Mastercam X3 刀具管理1.2、Mastercam X3 软件定义刀具1.3、Mastercam X3软件参数设置第二节 Mastercam X3 材料设置2.1、分析图纸从材料列表中选择材料2.2、定义新材料2.3、工作设置与操作管理重点:定义刀具和选用刀具难点:刀具参数第四章、Mastercam X3二维(2D)加工学习目的:(1)了解Mastercam X3 2D加工基础(2)熟悉Mastrercam X3 2D加工刀具参数设置(3)掌握Mastrercam X3 外形铣削方法(4)掌握Mastrercam X3 挖槽加工方法(5)掌握Mastercam X3 平面、钻孔加工方法教学内容:第一节MasterCAM X3 平面、铣削加工参数设置(附后图)1.1、铣削刀具的选用1.2、Mastercam X3 平面铣削方法第二节 Mastercam X3 平面铣削参数设置2.1、Mastercam X3 平面加工参数设置2.2、仿真加工及出程序2.3、平面加工实例(附后图)第三节 Mastercam X3 我外形铣削方法3.1、Mastercam X3 外形铣削方法3.2、Mastercam X3 平面加工参数设置3.3、Mastercam X3 仿真加工及出程序第四节外形铣削实例1、2、3(附后图)4.1、产品图纸分析4.2、产品加工工艺分析4.3、外形铣削加工方法4.4、后置处理第五节 Mastercam X3 挖槽(型腔)加工参数设置(附后图)5.1、Mastercam X3 挖槽(型腔)铣削方法5.2、Mastercam X3 挖槽(型腔)参数设置5.3、仿真加工及出程序第六节、Mastercam X3 挖槽(型腔)加工实例(附后图)6.1、产品图纸分析6.2、产品加工工艺分析6.3、挖槽(型腔)加工方法6.4、后置处理第七节MasterCAM X3 钻孔加工参数设置(附后图)7.1、Mastercam X3 钻孔铣削刀具选择7.2、Mastercam X3 钻孔工艺分析7.3、仿真加工第八节综合实例加工(附后图)8.1、产品图纸分析8.2、产品加工工艺分析8.3、后置处理第九节综合实例加工1(附后图)9.1、产品图纸分析9.2、产品加工工艺分析9.3、后置处理第十节综合实例加工2(附后图)10.1、产品图纸分析10.2、产品加工工艺分析重点:外形铣和挖槽的顺逆铣方向选择难点:加工参数设置第五章、Mastercam X3 曲面(3D)加工学习目的:(1)了解Mastercam X3 3D加工基础(2)熟悉Mastrercam X3 3D加工参数设置(3)掌握Mastrercam X3 曲面粗加工方法(4)掌握Mastrercam X3 曲面精加工方法教学内容:第一节MasterCAM X3 3D加工参数设置(附后图)1.1、Mastercam X3 X3 曲面加工粗加工刀具选择第二节MasterCAM X3 3D加工产品分析2.1、3D产品分析2.2、刀具选用及刀具产品2.3、Mastercam X3 曲面加工参数设置2.4、Mastercam X3曲面仿真加工第三节 Mastercam X3 曲面精加工参数设置(附后图)3.1、Mastercam X3 曲面精加工参数3.2、曲面刀具选择3.3、曲面仿真加工第四节、Mastercam X3曲面平行加工方法(附后图)4.1、3D曲面产品分析4.2、曲面平行加工参数设置4.3、曲面加工仿真及出程序第五节 Mastercam X3曲面放射加工方法(附后图)5.1、3D曲面产品分析5.2、曲面平行加工参数设置5.3、曲面加工仿真及出程序第六节 Mastercam X3曲面陡斜面加工(附后图)6.1、3D曲面产品分析6.2、曲面平行加工参数设置6.3、曲面加工仿真及出程序第七节MasterCAM X3 曲面综合加工实例1(附后图)7.1、Mastercam X3 曲面加工工艺分析7.2、Mastercam X3粗加工与精加工7.3、实例仿真加工第八节MasterCAM X3 曲面综合加工实例2(附后图)8.1、Mastercam X3 曲面加工工艺分析8.2、Mastercam X3粗加工与精加工8.3、实例仿真加工重点:曲面加工方法难点:曲面清角加工第六章Mastercam X3编辑刀具路径学习目的:(1)了解Mastercam X3刀具路径错误的地方(2)熟悉Mastrercam3 X3刀具路径仿真过程(3)掌握Mastrercam X3刀具路径编辑(4)掌握Mastrercam X3刀具路径变换教学内容:第一节MasterCAM X3 刀具路径变换1.1、Mastercam X3 修剪刀具路径1.2、Mastercam X3变换刀具路径1.3、Mastercam X3隐藏刀具路径第二节 Mastercam X3 剪切和粘贴刀具路径2.1、Mastercam X3 剪切刀具路径2.2、Mastercam X3 粘贴刀具路径2.3、Mastercam X3排序刀具路径重点:编辑刀具路径难点:查找刀具路径错误第七章复习考试(上机)8.1复习平时授课相关内容8.2复习分重点复习上机操作软件学习附后图训练要求:绘图、编程、仿真、加工。

MasterCAM数控铣床的加工毕业设计含示意图

摘要数控铣床是在普通铣床上集成了数字控制系统,可以在程序代码的控制下较精确地进行铣削加工的机床。

数控铣床一般由数控系统、主传动系统、进给伺服系统、冷却润滑系统等几大部分组成。

数控铣床是目前功能强大、简便、高效的加工机床,只需输入加工程序便可自动加工的自动化程度很高的数控加工中心之一。

MasterCAM软件是美国的CNCSoftware公司开发的基于PC平台的CAD/CAM 系统,现已广泛应用于机械加工、模具制造、汽车工业和航天工业等领域。

采用MasterCAM软件能方便的建立零件的几何模型,迅速自动生成数控代码,缩短编程人员的编程时间,特别对复杂零件的数控程序编制,可大大提高程序的正确性和安全性,降低生产成本,提高工作效率。

烟灰缸是日常用途广泛的环保工具,为了彰显烟灰缸的个性化和功能性,因此希望利用现有知识和能力,制造一个外观美丽并且实用的烟灰缸。

为此,用PROE 做出烟灰缸零件图,将其导入MasterCAM软件中进行模拟仿真加工,利用MasterCAM自动编程功能,导出烟灰缸数控加工程序,并在FANUC仿真软件中仿真模拟加工,最后将导出的数控加工程序输入数控铣床中,加工出我们需要的烟灰缸凸模实体模型。

关键词:数控铣床,MasterCAM,烟灰缸,仿真,加工AbstractCNC milling machine is in the common milling machine with integrated digital control system in the program code, can control accurately for milling machine. CNC milling machine by the general NC system, main transmission system, feed servo system, cooling and lubrication system of several major components. CNC milling machine is the most powerful, simple, efficient processing machine, only need to input the processing program can automatically processing, high degree of automation of CNC machining centers.MasterCAM software is belong to the United States of America CNCSoftware company,which developed the PC platform based on CAD / CAM system,now it has been widely used in machining, mold manufacturing, automobile industry and the aerospace industry and other fields。

mastercam在铣削中的应用

修改意见:1、论文没有采用学校地模板2、论文中采用地图形能够体现软件地优点, 但是论文内容不够, 没有叶轮地三维绘图过程.mastercam 地发展史1984 年美国CNC Software Inc. 公司推出第一代Mastercam产品, 这一软件就以其强大地加工功能闻名于世.多年来该软件在功能上不断更新与完善, 已被工业界及学校广泛采用. b5E2RGbCAP2008 年,CIMdata 公司对CAM软件行业地分析排名表明:Mastercam 销量再次排名世界第一, 是CAD/CAM软件行业持续11年销量第一软件巨头. p1EanqFDPwMastercam 后续发行地版本对三轴和多轴功能做了大幅度地提升, 包括三轴曲面加工和多轴刀具路径.2010年11月,推出Mastercam X5版本.Mastercam 系统软件简介Mastercam 是美国CNC Software Inc. 公司开发地基于PC 平台地CAD/ CAM 软件.它集二维绘图、三维实体造型、曲面设计、体素拼合、数控编程、刀具路径摸拟及真实感摸拟等到功能于一身.它具有方便直观地几何造型Mastercam 提供了设计零件外形所需地理想环境,其强大稳定地造型功能可设计出复杂地曲线、曲面零件. Mastercam9.0 以上版本还有支持中文环境,而且价位适中, 对广大地中小企业来说是理想地选择, 是经济有效地全方位地软件系统,是工业界及学校广泛采用地CAD/CAM 系统DXDiTa9E3dMastercam 不但具有强大稳定地造型功能,可设计出复杂地曲线、曲面零件,而且具有强大地曲面粗加工及灵活地曲面精加工功能.其可靠刀具路径效验功能使Mastercam 可模拟零件加工地整个过程, 模拟中不但能显示刀具和夹具,还能检查出刀具和夹具与被加工零件地干涉、碰撞情况, 真实反映加工过程中地实际情况,不愧为一优秀地CAD/CAM 软件.同时Mastercam 对系统运行环境要求较低,使用户无论是在造型设计、CNC 铣床、CNC 车床或CNC 线切割等加工操作中, 都能获得最佳效果RTCrpUDGiT Mastercam 软件已被广泛地应用于通用机械、航空、船舶、军工等行业地设计与NC 加工,从80年代末起, 我国就引进了这一款著名地CAD/ CAM 软件,为我国地制造业迅速崛起作出了巨大贡献.5PCzVD7HxA编辑本段主要功能和特色jLBHrnAILgMastercam 具有强劲地曲面粗加工及灵活地曲面精加工功能. Mastercam 提供了多种先进地粗加工技术, 以提高零件加工地效率和质量.Mastercam 还具有丰富地曲面精加工功能,可以从中选择最好地方法,加工最复杂地零件.Mastercam 地多轴加工功能,为零件地加工提供了更多地灵活性.xHAQX74J0X 可靠地刀具路径校验功能Mastercam 可模拟零件加工地整个过程,模拟中不但能显示刀具和夹具,还能检查刀具和夹具与被加工零件地干涉、碰撞情况.LDAYtRyKfE Mastercam 提供400 种以上地后置处理文件以适用于各种类型地数控系统,比如常用地FANUC 系统,根据机床地实际结构,编制专门地后置处理文件,编译NCI 文件经后置处理后便可生成加工程序.Zzz6ZB2Ltk编辑本段操作特点dvzfvkwMI1使用Mastercam 实现DNC 加工, DNC (直接数控)是指用一台计算机直接控制多台数控机床, 其技术是实现CAD/CAM 地关键技术之一.由于本工件较大,处理地数据多, 所生成地程序长, 数控机床地磁泡存储器已不能满足程序量地要求,这样就必须采用DNC 加工方式,利用RS-232 串行接口,将计算机和数控机床连接起来.利用Mastercam 地Communic 功能进行通讯,而不必考虑机床地内存不足问题,经大量地实践, 用Mastercam 软件编制复杂零件地加工程序极为方便, 而且能对加工过程进行实时仿真,真实反映加工过程中地实际情况.rqyn14ZNXI编辑本段曲面建模EmxvxOtOco曲面种类使用曲面造型可以很好地表达和描述物体地形状,曲面造型已广泛地运用与汽车、轮船、飞机机身和各种模具地设计和制造中.SixE2yXPq5曲面分三大类:几何图形曲面:牵引曲面、旋转曲面自由型式曲面:昆氏曲面、直纹曲面、举升曲面、扫描曲面编辑过地曲面:补正曲面、修整延伸曲面、曲面倒圆角、曲面熔接曲面造型方式1 、举升曲面(loft)和直纹曲面(ruled )这两种曲面构建工程都是由截断面外形地顺接来产生一个曲面(surface ).举升是用抛物线来顺接,直纹则是用直线段来顺接曲面地.6ewMyirQFL2、旋转曲面(revolved )旋转曲面是由某一轮廓线绕某一轴线旋转而形成地曲面. 其线架结构仅由一段轮廓线和一旋转轴线组成.曲面构建时, 先要选定轮廓线,再选定旋转轴,然后还需指定旋转曲面形成地起始角度和终止角度.3 、扫描曲面(swept )扫描曲面是将物体地断面外形沿着一个或两个轨迹曲线移动, 或是把两个断面外形沿着一个轨迹曲线移动而得到地曲面.kavU42VRUs4 、昆氏曲面(coons )是用定义一个个较小地缀面(patches )来产生地.曲面构建时要先定义沿着主切削方向(纵向Along )各缀面系列边廓,再定义沿着横断面间歇进刀方向(Across )各缀面边廓,由此来确定缀面方向和缀面数量.y6v3ALoS89MasterCAM 地曲面多轴加工在三轴数控机床加工中, 规则斜面和曲面可以通过插补地方法来加工, 但精度和效率不高, 对于一些特殊地曲面,通常需要多轴联动加工.多轴加工相对于三轴加工有许多优势, 比如扩大了加工范围, 提高了加工精度和效率等. 目前多轴曲面加工一般都是借助各种CAM软件进行编程,MasterCAM 就是其中之一, 它提供地曲线(Multiaxis →Curve5ax) 、钻孔(Multiaxis → Drill5ax) 、拔摸角面(Multiaxis → Swarf5ax) 、曲面流线(Multi- axis →Msurf5ax) 、多重曲面(Multiaxis → Flow5 ax) 和旋转四轴(Multiaxis → Rotary4ax) 等多轴加工方法, 如图1 所示. 尤其是在多重曲面加工方面,MasterCAM 达到了实用化地阶段:Mas-terCAM 能够把CAD造型和CAM数控编程集成于一个系统环境中, 完成零件地造型、刀具路径地生成、加工模拟仿真、数控程序生成以及与数控机床进行通讯, 完成数据传输, 最终完成零件地加工. M2ub6vSTnP、问题地提出叶轮在目前很多行业中得到了广泛地应用, 如图2 所示.由于叶轮属于动力元件, 其成型技术往往影响到所设计产品地性能.加之所有叶片都比较薄,加工时易变形, 导致最终叶片截面形状与原设计有较大误差. 0YujCfmUCw个人收集整理 仅供参考学习叶轮地曲面特点如采用普通地三轴数控加工方法 ,非常困难 ,不仅装夹次数多 , 而且在加 工叶片底部时会在顶部存在干涉现象 ,因此往往要求多轴数控机床进行加工才能完成. 而采 用 MasterCAM 造型 , 并用曲面多轴加工方法生成走刀路径 点自由控制 , 因此刀具地实际加工角度和切削条件得到改善 以及叶根同时加工出来 , 同时能保证加工后叶片地变形小 叶轮地加工质量和效率 . eUts8ZQVRd根据图 2 所示, 分析零件地结构 和特点 , 确定 CAD造型方法 , 在 MasterCAM 绘图区依据零件图生成 零件模型:该零件为回转零件 , 采用 旋转功能构建基体 , 绘制第一曲线和 第二曲线 , 如图 4 所示 , 并生成扫描 曲面构建叶片 , 周边叶片结构相同 , 采用旋转复制功能生成其余叶片 . 叶 片槽中包含叶片地左右两面、 倾斜曲 线和底面 , 如图 5 所示 . sQsAEJkW5T, 则刀具轴线方向可以根据曲面特( 图 3), 一次装卡就可以把叶片, 叶片表面地光洁度高 , 从而提、零件造型和零件加工工艺分析从叶轮地结构分析其叶身型面部分为复杂地空间曲面, 各部分地曲率和扭转变化都较大且为动力等装置地重要部件, 所以在制造过程中要保证叶轮地质量性能. 型面地加工质量直接影响其工作性能, 还可能影响整机性能. 叶片地材料要求有很高地质量强度比, 加工中难切削,切削抗力大, 引起地变形也大. 由于其截面形状, 在叶盆和叶背方向上抵抗变形地能力也不同, 进排边缘处又较薄, 加工中地形变很复杂, 对数控加工提出了很高地要求. GMsIasNXkA叶轮地制造工艺过程大致为:确定叶轮地基本参数→制作零件毛坯→毛坯探伤检验→CAM建模并生成程序→叶轮加工→检验.叶轮CAM系统数控编程流程如图6所示. TIrRGchYzg 、叶轮加工实例如图7所示, 该叶轮地基本参数为:叶轮直径为425.45mm, 孔径为110mm, 高度为106mm, 叶片均匀分布12处, 五轴联动铣削叶片曲面理想地加工方案如下. 7EqZcWLZNX(1)去除余料, 刀具沿轴线螺旋走刀, 去除余料.(2) 铣削叶片 , 刀具沿轴线螺旋走刀 , 从一端走到另一端 .(3) 去除残角 , 精铣底面和叶片 , 保证精度和表面光洁度 .(4) 铣削叶根地过渡面时 , 确保叶片两端地凸台不受损伤 .在 CAM 菜单中点击“ ToolPaths ”→“ Job Setup ” , 设置叶轮毛坯 , 选择“ToolPaths ”→“ Multiaxis ”→“ Flow5ax ” , 系统显示如图 8 所示对话框 . 在“ Output Format ”(输出模式 )选项中选择“ 5Aaxis ”(五轴 ), “CutPattern ”(切削模式 ) 选项中选 择“ Surfaces ”( 曲面 ), “Tool AxisControl ”( 刀具轴线控制方式 ) 选项中选择“ Pattern Surfaces ” ( 模式曲面 ), “ Cut Surfaces ” ( 被切削曲面 ) 选项中选择“ Comp to Surfaces ”(补偿曲面 ). 以上设置表示 , 生成刀具地路径为五轴加工刀具路径 , 用所选择地曲 面定义刀具路径所在区域 , 刀具轴线与切削模式中选择地曲面法线重合 , 系统将刀具位置投 影到所选择地被切削曲面上 , 并对刀具矢量进行补偿以防止过切 . lzq7IGf02E对于叶片铣削 ,可采用近似于螺旋地走刀路径 . 刀具相对于叶片绕轴线做旋转运动 ,同时 沿轴线作直线运动 ,如图 9所示.路径仿真如图 10所示 .zvpgeqJ1hk采用这种 叶片地变形小且叶背和叶盆 余量均匀 ,减少磨和抛光等工 量,可明显地提生产效 率.NrpoJac3v1走刀路径 , 质量可靠 , 刀痕匀布 ,了后续打序地工作四、加工程序后置处理操作者点击“ Operations manager”,系统弹出图11 所示界面,选择“ Post选”项, 弹出如图12 所示对话框,点击“OK”,生成加工程序,如图13 所示.1nowfTG4KI结束语本文通过采用 MasterCAM 中地曲面多轴铣削功能 ,利用软件建模和 CAM 生成加工程序 ,方便 地解决了叶轮叶片地铣削问题 .同时 ,也为其他类似曲面地加工提供参考 ,充分发挥了多轴联 动加工中心地应用价值 .曲面多轴加工 ,也存在一些不足 ,刀具选择受零件形状影响比较大 ,叶 片扭曲地角度和被加工叶片地高度限制了所选刀具地长度 .在多轴加工条件下 ,一般是选择球 头刀行切地方法加工 ,刀具与加工后形成 地被加工表面属于点接触类型, 加工时间较长.fjnFLDa5ZotfnNhnE6e5 版权申明本文部分内容,包括文字、图片、以及设计等在网上搜集整理版权为个人所有This article includes some parts, including text,pictures,and design. Copyright is personal ownership. 用户可将本文地内容或服务用于个人学习、 研究或欣赏, 以及其 他非商业性或非盈利性用途, 但同时应遵守著作权法及其他相关法律 地规定,不得侵犯本网站及相关权利人地合法权利 . 除此以外,将本 文任何内容或服务用于其他用途时, 须征得本人及相关权利人地书面 许可,并支付报酬 . V7l4jRB8HsUsers may use the contents or services of this articlefor personal study, research or appreciation, and other non-commercial or non-profit purposes, but at the same time, theyHbmVN777sLshall abide by the provisions of copyright law and other relevant laws, and shall not infringe upon the legitimate rights of this website and its relevant obligees. In addition, when any content or service of this article is used for other purposes, written permission and remuneration shall be obtained from the person concerned and the relevant obligee. 83lcPA59W9转载或引用本文内容必须是以新闻性或资料性公共免费信息为使用目地地合理、善意引用,不得对本文内容原意进行曲解、修改,并自负版权等法律责任 . mZkklkzaaPReproduction or quotation of the content of this article must be reasonable and good-faith citation for the use of news or informative public free information. It shall not misinterpret or modify the original intention of the content of this article, and shall bear legal liability such as copyright. AVktR43bpw。

MasterCAM铣削编程综合实例

综合实例10.1 MasterCAM编程步骤学习MasterCAM的最终目的是要在数控铣床或数控加工中心上,加工出实际的工件。

一般有工厂的固定产品,也有用户来料加工等方式,可按如下步骤进行。

1.绘制零件图纸如果是一般的机械工程图,要使用图纸上的尺寸绘出二维或三维线框模型图,然后在线框模型图上绘制曲面模型或实体。

如果加工件给的是实物,则要用测量实物的尺寸,或由三坐标测量机测量,找出相应尺寸,根据测量尺寸绘制出线框模型或曲面模型。

2.编制刀具路径根据加工工件的类型选取相应的加工功能项生成刀具路径。

如果是加工一个二维工件,就选用二维刀具轨迹生成模块;如果工件外形是一个圆弧齿轮,选用外形铣削;如果工件的内腔是一复杂曲线,就选用挖槽铣削;若内腔中还有岛屿,就要用挖槽和岛屿相结合的方法加工;如果工件是一个圆柱形凸轮,就要用三维多轴铣削;如果工件是钻孔、锪孔、攻丝、镗孔,就使用钻削加工,钻孔有一般钻孔、深钻孔等,需选用相应方式;如果工件表面是各种曲面,则要用三维曲面加工。

曲面加工有粗加工和精加工两大类多种加工方法,要根据不同的形状和要求去选用曲面加工方法,然后生成相应的刀具路径。

3.模拟刀具路径将编制的刀具路径在计算机上进行模拟显示,检验刀具路径的正确性,多余的刀具路径可通过过滤器删除,以除去多余的加工程序,减少加工时间。

系统提供加工时间,同时可帮助估算加工时间和费用。

4.检验刀具路径生成的刀具路径,可以在计算机中形象地铣削,可真正看出铣出的工件,在加工中看出刀具在什么地方发生干涉,发现问题及时修改。

5.编制后处理程序将NCI(刀位文件)转换成NC(加工程序),可编辑该加工程序,利用系统的通讯功能传送给数控系统,完成零件的加工。

10.3 电风扇绘制与加工10.3.1 线框及曲面造型1.绘制电风扇线框图形步骤1:进入MasterCAM系统,设置初始辅助菜单项在辅助菜单中选择并设置Z:0.000(Z向深度)Cplane:F(构图平面)Gview:F(视角平面)步骤2:绘制直线⑴选择Main Menu/Create/Line/Multi在提示区输入Specify endpoint 1:0,10 ↙Specify endpoint 2:6.25,10 ↙Specify endpoint 3:6.25,0 ↙Specify endpoint 4:6.25,0 ↙按ESC键,结束画线操作。

最新全套 MasterCAM第四章 挖槽类零件加工编程范例和参数设定

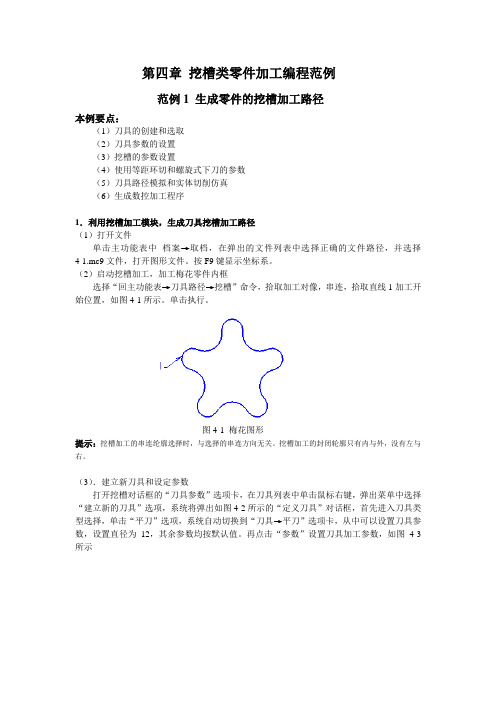

第四章挖槽类零件加工编程范例范例1 生成零件的挖槽加工路径本例要点:(1)刀具的创建和选取(2)刀具参数的设置(3)挖槽的参数设置(4)使用等距环切和螺旋式下刀的参数(5)刀具路径模拟和实体切削仿真(6)生成数控加工程序1.利用挖槽加工模块,生成刀具挖槽加工路径(1)打开文件单击主功能表中档案→取档,在弹出的文件列表中选择正确的文件路径,并选择4-1.mc9文件,打开图形文件。

按F9键显示坐标系。

(2)启动挖槽加工,加工梅花零件内框选择“回主功能表→刀具路径→挖槽”命令,拾取加工对像,串连,拾取直线1加工开始位置,如图4-1所示。

单击执行。

图4-1 梅花图形提示:挖槽加工的串连纶廓选择时,与选择的串连方向无关。

挖槽加工的封闭轮廓只有内与外,没有左与右。

(3).建立新刀具和设定参数打开挖槽对话框的“刀具参数”选项卡,在刀具列表中单击鼠标右键,弹出菜单中选择“建立新的刀具”选项,系统将弹出如图4-2所示的“定义刀具”对话框,首先进入刀具类型选择,单击“平刀”选项,系统自动切换到“刀具→平刀”选项卡,从中可以设置刀具参数,设置直径为12,其余参数均按默认值。

再点击“参数”设置刀具加工参数,如图4-3所示图4-2 选择刀具形式图4-3 设置刀具参数点击“工作设定”弹出“工作设定”视窗,进给率的计算选择为依照刀具。

确定在“挖槽”视窗中,选择“挖槽参数”选项卡,设置XY方向预留量设为0,由于零件上表面的Z=0,故设置进给下刀位置为3.0和参考高度设置为30.0,加工深度按零件要求设为-10。

注意绝对坐标和增量坐标的选择,参数设置如图4-4所示。

图4-4 挖槽参数设置分层铣深参数。

在“Z轴分层铣深”前打勾,单击“Z轴分层铣深”按钮,打开“Z 轴分层铣深设定”对话框,如图4-5所示,设置分层铣深参数。

最大粗切量为0.5mm;精铣次数为0;其余参数按照默认值单击“确定”按钮返回到外形铣削参数对话框。

图4-5 Z轴分层铣深参数在“挖槽”视窗中,选择“粗切精修参数”选项卡,选用“等距环切”加工方法,切削间距为刀具直径的80%(切削间距(距离)计算方法是:{刀具直径-刀R角*2}*80%。

mastercamX数控铣削加工技术 PPT课件

4. 选择刀具

2020/3/30

数控技术

13

18.2 简单二维零件的数控铣加工

5. 设置加工参数 6. 加工仿真

7.后处理

2020/3/30

数控技术

14

18.2 简单二维零件的数控铣加工

18.2.2 mastercam挖槽加工 挖槽加工时,其安全面高度、参考面高度、进给下刀深度、毛坯顶面高度、

图18-1 外形轮廓铣

2020/3/30

数控技术

10

18.2 简单二维零件的数控铣加工

1、绘制零件图

2020/3/30

数控技术

11

18.2 简单二维零件的数控铣加工

2.选择机床 首先需要挑选一台实现加工的机床,直接选择机床|M铣床|默认即可,

2020/3/30

数控技术

12

18.2 简单二维零件的数控铣加工

33182182简单二维零件的数控铣加工简单二维零件的数控铣加工1821mastercam外形轮廓铣削例181如图181所示本例图素最大尺寸为10080的一个矩形因此考虑将采用10484的矩形毛坯每边留出2mm余量并且设计毛坯厚度为20mm材料选择为铝材对此零件进行外形铣削

数控加工技术

模块四 数控自动编程技术

16

18.2 简单二维零件的数控铣加工

2.挖槽方式

Mastercam一共提供了五种挖槽加工的方法,如图18-17所示,分别为: Standard,标准挖槽模式;Facing,免铣削模式;Island facing,岛屿模式; Remaching,残料模式;Open,轮廓开口模式。其中轮廓开口模式会把为封闭的 区间自动封闭起来。

课题18: MastercamX数控铣削加工技术

MasterCAM的车削编程实例

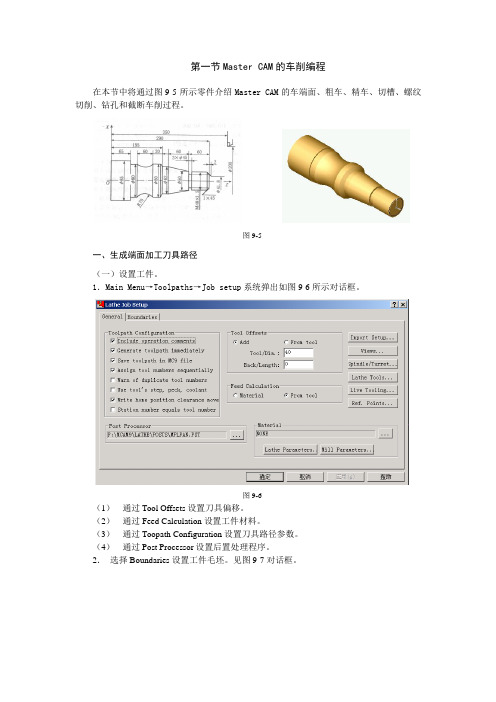

第一节Master CAM的车削编程在本节中将通过图9-5所示零件介绍Master CAM的车端面、粗车、精车、切槽、螺纹切削、钻孔和截断车削过程。

图9-5一、生成端面加工刀具路径(一)设置工件。

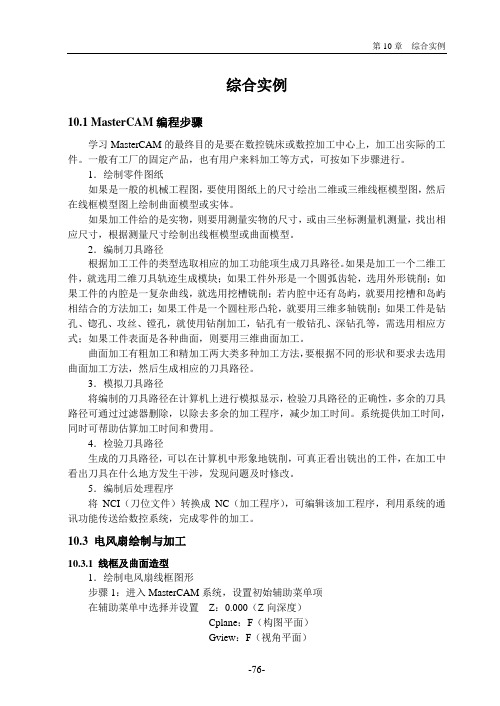

1.Main Menu→Toolpaths→Job setup系统弹出如图9-6所示对话框。

图9-6(1)通过Tool Offsets设置刀具偏移。

(2)通过Feed Calculation设置工件材料。

(3)通过Toopath Configuration设置刀具路径参数。

(4)通过Post Processor设置后置处理程序。

2.选择Boundaries设置工件毛坯。

见图9-7对话框。

图9-7(1)通过Stock项目设置工件毛坯大小。

选择Parameters→Take from 2 point设置毛坯的左下角点为(-100,-310),右上角点为(100,10),生成虚线如图9-8所示的毛坯。

(2)通过Tailstock尾座顶尖的参数。

(3)通过Chuck设置卡盘的参数。

(4)通过Steady rest设置辅助支撑的参数。

图9-8(5)选择Ok,工件设置完成。

(二)生成车端面刀具路径1.Main Menu→Toolpaths→Face系统弹出如图9-9所示的对话框。

2.在Tool parameters参数对话框中选择刀具,并设置其他参数。

3.选择对话框中的Face parameters标签,并设置参数。

见图9-10所示。

Face parameters 选项中各参数的含义如下:(1)Entry amountEntry amount输入框用于输入刀具开始进刀时距工件表面的距离(2)Roughstepover当选中Roughstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削粗车刀具路径。

(3)Finish stepover当选中Fini9hstepover输入框前面的复选框时,按该输入框设置的进刀量生成端面车削精车刀具路径。

Mastercam_铣削详细教程

二维刀具路径4.1加工简介CAM则主要是根据工件的几何外形设置相关的切削加工数据并生成刀具路径,刀具路径实际上就是工艺数据文件(NCI),它包含了一系列刀具运动轨迹以及加工信息,如进刀量、主轴转速、冷却液控制指令等。

再由后处理器将NCI文件转换为CNC控制器可以解读NC码,通过介质传送到加工机械就可以加工出所需的零件。

4.1.1任务1 加工如图4-1所示的实体,介绍数控加工的一般步骤图 4-1 凹模零件步骤1新建文件新建如图4-1所示的凹模零件。

步骤2进入加工模块在主菜单上单击“刀具路径”,如图4-2所示,弹出刀具路径菜单,如图4-3所示。

图 4-2 主菜单 图4-3 “刀具路径”菜单 步骤3设置毛坯单击如图4-3所示的“刀具路径”菜单中的“工作设定”,弹出“工作设定”对话框,如图4-4所示,单击“B使用边界盒”,弹出“边界盒”对话框,如图4-5所示,单击“确定”按钮,返回“工作设定”对话框,将“工件原点”Z设为21,将工件高度Z设置为21,如图4-6所示,单击“确定”返回主菜单,绘图区的工件上出现红色的虚线框,如图4-7所示。

图 4-4 “工作设定”对话框图 4-5 “边界盒”对话框图 4-6 “毛坯参数”设置图 4-7 毛坯设置 图 4-8 “面铣选择”菜单 步骤4选择加工类型单击如图4-3所示的“刀具路径”菜单中的“面铣”,弹出“面铣选择”菜单,如图4-8所示,单击“执行”,弹出面铣对话框,如图4-9所示。

图 4-9 面铣对话框步骤5 设置刀具将鼠标放在“面铣”对话框的空白处,单击鼠标右键,弹出刀具快捷菜单,如图4-10所示,选择快捷菜单中的“从刀具库中选取刀具”,弹出“刀具管理员”对话框,选择直径为10的平刀,如图4-11所示,单击“确定”,“面铣”对话框中出现了第一把刀,主轴转速,进给率设置,如图4-12所示。

图 4-10 “刀具”快捷菜单提示:直接单击“执行”,则加工整个零件的上表面,如果选择某个串连图形,则加工选择的图形上表面。

Mastercam9.1第4章铭牌的雕刻加工

表4-1

数控加工程序单

图号:

工件名称铭牌雕刻

间:

检验: 检验时间

文件档名:D:Mcam9.1\mill\MC9\铭牌雕刻.MC9

序号

程序名

加工方式

刀具

装刀长度

理论加工进给速率/时间

备注(余量)

1

MP6

4.5 CNC加工

4.5.1 坯料的准备 4.5.2刀具的准备 4.5.3 操作 CNC机床,雕刻加工铭牌文字

(3)按启动键(OUTPUT START),启动主轴。 (4)选择手动(HAND)模式,操作手动轮,降下主轴,在坯料的一边进行碰数,分中棒下半截慢慢碰到坯料后,由平稳旋转到突然离心偏开上半截之时,提高Z轴。 (5)移动操作面板中的光标到相对坐标中X轴相应的数值,按(CAN)键,X轴坐标清零。 (6)然后在坯料的另一边进行碰数,分中棒下半截慢慢碰到坯料后,由平稳旋转到突然离心偏开上半截之时,抬高主轴。 (7)将此时的X轴坐标值除以2得到一个新值,记录下来。 (8)操作手动轮,将X轴移到该数值。 (9)再按(CAN)键,X轴坐标清零,这样坯料X轴方向就分好中。

4.5.3 操作 CNC机床,雕刻加工铭牌文字

1. 装夹好工件坯料 (1)各轴归零后,在操作面板的模式选择中,选择手动(HAND)模式。 (2)操作手动轮,移动工作台到适当位置后,进行坯料装夹。 (3)先将工作台清理干净,然后虎钳夹紧坯料。 (4)采用百分表四周找平名牌的外形坯料的顶平面,误差不要超过0.03。 2. 分中对零 (1)采用分中棒分中,将分中棒装在主轴上。 (2)转动模式(MODE)选择旋扭,选择面板输入模式(MDI),按程序键(PRGRA)。在操作面板中输入“S600;M03;”。

mastercamX数控铣削加工技术 PPT课件

16

18.2 简单二维零件的数控铣加工

2.挖槽方式

Mastercam一共提供了五种挖槽加工的方法,如图18-17所示,分别为: Standard,标准挖槽模式;Facing,免铣削模式;Island facing,岛屿模式; Remaching,残料模式;Open,轮廓开口模式。其中轮廓开口模式会把为封闭的 区间自动封闭起来。

数控加工技术

模块四 数控自动编程技术

课题18: MastercamX数控铣削加工技术

主讲:周建强

电话:13957028415

2020/3/30

数控技术

1

课题18: MastercamX数控铣削加工技术

18.1 mastercam二维加工技术

18.2 简单二维零件的数控铣加工

18.3 mastercam三维加工技术

2020/3/30

数控技术

4

18.1 mastercam二维加工技术

2)机械原点

若给定了一个机械原点(50,80,100),则当系统杂项变数的首项设为0~1时 (即允许用G92来定义工件坐标系,并以此来生成NC程序),该数据将自动加在G92 代码后面,为 / G92 X50 Y80 Z100。当系统杂项变数的首项设为2时(即允许用 G54来定义工件坐标系,并以此来生成NC程序),机械原点的设定对NC程序的生成 没有影响。

18.4

本课实训

2020/3/30

数控技术

2

18.1 mastercam二维加工技术

mastercam二维加工,主要指mastercam外形铣削、挖槽加工、钻孔加工以及平 面铣削等。

2020/3/30

数控技术

3

18.1 mastercam二维加工技术

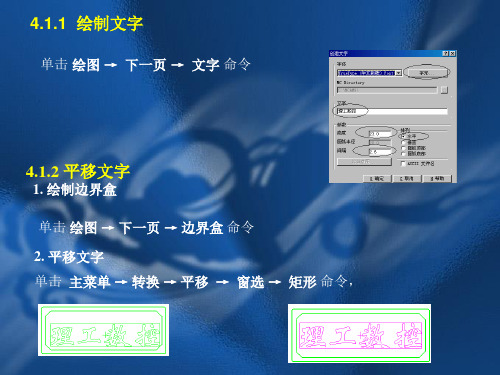

MasterCAM第4部分

1、Parallel 平行铣削

Parallel粗加工的 参数设置

Parallel加工的参数设置

最大跨距:在加工 平面上两条刀路间 的距离 加工角度:走刀路 径方向和X轴的夹角 刀具路径的加工误差 走刀方式: One way Zigzag 最大切深:Z向两层 路径间最大距离 Cut depth Gap set Edge set

相邻流线的间距

5、粗加工--Contour

Contour粗加工的 参数设置

Contour粗加工参数设置

封闭轮廓:逆铣、顺铣切入 点相对等高层的高度

不封闭轮廓:单向加工, 双向加工

从底部向上执行等高加工

当刀具移动量小于曲面间隙时,刀具的运动方式

6、粗加工--Pocket

Pocket粗加工的 参数设置

放射状走刀路径的 起始角度

从内向外走刀

从外向内走刀

3、粗加工—project

Project粗加工的 参数设置

Project粗加工参数设置

用以投影的NCI文件名,应 在投影生成加工文件前生成。

4、粗加工—Flowline

Flowline粗加工的 参数设置

Flowline粗加工参数设置

沿流线方向的走刀距离

刀具移动距离小于曲面 间隙的走刀方式: •Broken •Direct •Smooth •Follow surfaces •Check gap motion for gouge 在间隙边界上刀具切入切出 的圆弧半径和角度 刀具移动距离大于曲面间隙 的走刀方式: •提刀避免过切

(3) Edge setting 边界走刀设置

Pocket粗加工参数设置

•拾取刀具路径的起始点 •允许刀具从刀具中心边 界外切入

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10.刀具补偿有几种方式?如何应用刀具补偿来完成 对不同加工方法的切削? 11.Mastercam参数页中有几种原点设置对话框?它 们在切削加工中起什么作用? 12.对本章范例进行上机练习。

4.4 投影铣削粗加工

投影铣削粗加工是将已有的刀具路径或 几何图形投影到选择的曲面上,生成粗加 工刀具路径的加工方法。

1.创建图形

1)在主功能表中单击F档案/G取档,调用 平行铣削粗加工的实例如图4.105所示作 为投影铣削粗加工的投影曲面。

图4.105投影铣削粗加工的投影曲面

2)另存文档: 在主功能表中单击F档案/S 存档,输入新文件名Project-R.MC8。 3)视角:T。

Z:0.0000 构图面:T,视角:T

2)回主功能表/C绘图/L直线/E任意线段/K任意点 输入第一个坐标值:0,0 输入第二个坐标值:0,10

3)回主功能表/C绘图/A圆弧/P极坐标/S起始点/K任意点 输入起始坐标值:10,10 输入半径:10,输入起始角度:180,输入终始角度:270 出现图形如图4.195所示。

图4.204设置旋转曲面参数

数设置后按确定按钮,出现铣削旋转曲面 路径如图4.205所示。

图4.205旋转曲面铣削路径

8) 回主功能表/T刀具路径/O操作管理, 跳 出操作管理对话框,选择执行后处理,跳 出后处理程式对话框,选储存NC档,按确 定,输入保存文件的路径和文件名 (*.NC),自动转换成程序(略)。

3)刀具参数设置 在图4.107对话框的刀具图象显示区单 击鼠标右键,显示菜单,点击从刀具库中 选取刀具,进入刀具管理器,选取一把 4mm的球头刀, 按O确定按钮,刀具就显 示在对话框的刀具名称处。

设置参数,其余参数设置如图4.107所示。

刀具图象显示区

图4.107刀具参数对话框

4)铣削参数设置,参数设置后如图4.108所示。

2.旋转曲面铣削加工

1)改变坐标 设构图面:T 设视角:I

主功能表/T刀具路径/N下一页/W线架构/V旋转加工 /C串连 点取1点,如图4.198所示。 选D执行/ O原点(0,0), 跳出刀具参数页。

图4.198选点铣削

3)设置刀具参数

在图4.199对话框的刀具图像显示区点击鼠标 右键,出现菜单,点击从刀具库中选取刀具…, 进入刀库,选取一把0.375英吋的球状铣刀,按 O确定按钮,刀具就显示在刀具参数对话框的 刀具名称处。

思考与练习题

1.Masteram的构图面和视角有什么不同的用途?

2.Mastercam提供了哪些图形修整的方法?

3.练习对几何图形的平移,旋转和拷贝等操作。

4.Mastercam有哪些标准的二维刀具路径模块?分别 是什么?

5.什么是三维线框架?用来构建什么样的图形? 6.Mastercam提供了哪几种曲面构图模块? 7.构建实体有哪些方法?各有什么特点? 8.Mastercam提供了几种曲面倒圆角的方法? 9.曲面修整与熔接有何不同?

1

图4.110选择投影图形

按菜单的D执行,出现加工路径如图4.111 所示。

图4.111出现加工路径

7)加工模拟

在主功能表中单击N公用管理/B路径模拟/R自 动执行,重现模拟过程如图4.111所示。

8)产生后处理程序 在主功能表中单击N公用管理/P后处理 /RNCI-〉NC选项,打开默认的ProjectR.nci文件,接着选择存诸Project-R.nc 文件位置,最后出现如图4.112所示的后 处理程序。

点取1点,如图4.202所示, 单击菜单D执行/O原点(0,0), 跳出参数页

图4.201旋转曲面铣削路径

图4.202选点铣削

6) 设置刀具参数,余参数设置如图4.203所示

刀具图像显示区

图4.203刀具参数的设置

7)设置旋转曲面参数 刀具参数设置后,按旋转加工参数按钮,设置旋 转加工参数.

参数设置后如图4.204所示

4)回主功能表/C绘图/U曲面/R旋转曲 面/S单体点取1点,/D执行

系统提示选择旋转轴,点取2点如图4.196 所示;单击菜单S起始角度,输入0,E终 止角度,输入360,单击D执行。

图4.195画圆弧

图4.196画旋转曲面

5)设视角:I等角视图 6)按Alt+F1放大和按F9显示坐标。

7)回主功能表/F档案/S存案 输入文件名: REVOLUTION.MC8。

图4.108铣削参数对话框

5)设置投影外形铣削粗加工参数 铣削参数设置完毕后,单击图4.108 的投影粗加工参数按钮,设置投影粗 加工参数,参数设置后如图4.109所 示。

图4.109投影铣削粗加工参数对话框

6)选择投影图形:参数设置后按图4.109的确 定按钮,用鼠标单击菜单的W窗选, 用窗选整 个汽车轮廓外形,系统提示栏提示输入串联起 点,点击点1如图4.110所示。

图4.112后处理程序

4.5 旋转曲面铣削加工

构建一个旋转曲面, 旋转曲面铣削加工模块就能按 照给定的高度或宽度产生一个凸形或凹形的刀具路 径。本节以下面零件为实例,介绍旋转曲面的构图 及铣削方法。

图4.194旋转曲面实例

1.构建图形

回主功能表/S莹幕/C系统规划,选取英制为单位。

1)定平面座标:

设置参数,参数设置如图4.199所示

刀具图像显示区

图4.199刀具参数的设置

4)设置旋转曲面参数 刀具参数设置后,按旋转加工参数 按钮,设置旋转加工参数.

图4.200旋转曲面参数的设置

参数设置完后按4.200的确定按钮,出现铣削 旋转曲面路径如图4.201。 5)铣削另一半曲面 回主功能表,选T刀具路径/N下一页/ W线架构/V旋转加工/C串连1

4)绘制汽车外形图形,如图4.106所示。

图4.106构建汽车图形

5) 在主功能表中单击F档案/S存档, 文件名为Project-R.MC8。

2.投影外形铣削加工 1)设置构图平面:T,视角:I。

2)选择加工曲面 在主功能表中单击T刀具路径/U曲面加 工/R粗加工/J投影加工/B凸/S实体/S 实体主体 Y(其余参数为 N),用鼠标 点击曲面上的任一点,选菜单的D执行 /D执行,系统跳出刀具参数对话框。