热处理标准

热处理技术标准体系

热处理技术标准体系

热处理技术是一种主要的材料加工与改性方法,它可以改变材料的机械性能、物理性能、化学性质等,满足工程应用需要。

热处理技术标准体系主要包括以下三个方面:

1. 标准化体系:包括国家标准、行业标准和企业标准。

国家标准由国家质量监督检验检疫总局和国家标准化管理委员会制定,行业标准由行业主管部门和行业协会制定,企业标准由企业制定。

这些标准涵盖了热处理的工艺规范、方法、设备、材料、检验标准等内容,为热处理的实施提供了技术和管理的指南。

2. 认证体系:包括热处理工艺认证和质量管理认证。

热处理工艺认证主要是指企业对其热处理工艺进行评估和认证,包括人员资质、设备性能、工艺流程等方面的审核和评估,以保证热处理的质量和稳定性;质量管理认证主要是指企业进行质量体系建设和管理,符合相关认证标准,例如ISO9001、ISO/TS16949等。

3. 研究开发体系:包括材料研究开发、工艺研究开发和设备研究开发。

这些研究工作主要针对热处理材料、热处理工艺、热处理设备等方面进行研究,拓展和完善热处理技术的应用领域和质量水平。

总之,通过建立完善的热处理技术标准体系,可以促进热处理技术的规范化、标准化和科学化,提高材料和产品的质量和性能,保证工程应用的可靠性和安全性。

热处理的标准

热处理的标准热处理是一种通过加热和冷却金属材料来改变其物理和机械性能的方法。

热处理的标准对于确保材料的质量和性能至关重要。

本文将介绍热处理的标准,包括热处理的定义、常见的热处理方法和标准以及热处理的应用。

热处理是指将金属材料加热到一定温度,然后通过控制冷却速度来改变其晶体结构和性能的过程。

热处理可以显著提高金属材料的硬度、强度、韧性和耐腐蚀性能,从而满足不同工程和制造领域的需求。

常见的热处理方法包括退火、正火、淬火和回火。

退火是将金属材料加热到一定温度,然后缓慢冷却,目的是消除材料内部的应力和改善其塑性。

正火是将金属材料加热到适当温度,然后在空气中冷却,以提高材料的硬度和强度。

淬火是将金属材料加热到临界温度,然后迅速冷却,以产生马氏体组织,从而提高材料的硬度。

回火是在淬火后将金属材料加热到较低的温度,然后冷却,以提高材料的韧性和耐腐蚀性能。

热处理的标准主要包括热处理工艺规范、热处理设备和工具的要求以及热处理后材料的性能测试标准。

热处理工艺规范包括热处理温度、保温时间、冷却速度和冷却介质等参数的要求。

热处理设备和工具的要求包括炉子、淬火介质、回火炉和温度计等设备的性能和精度要求。

热处理后材料的性能测试标准包括硬度测试、拉伸测试、冲击测试和显微组织观察等项目的要求。

热处理的应用广泛,涉及到航空航天、汽车制造、机械制造、电子电器和建筑等领域。

在航空航天领域,热处理可以提高航空发动机零部件的耐高温和耐磨损性能。

在汽车制造领域,热处理可以提高汽车发动机零部件和车身结构材料的强度和耐久性。

在机械制造领域,热处理可以提高机械零部件的耐磨损和抗拉伸性能。

在电子电器领域,热处理可以提高电子元器件和电气设备的耐腐蚀和耐热性能。

在建筑领域,热处理可以提高建筑结构材料的抗风压和耐候性能。

总之,热处理的标准对于确保材料的质量和性能至关重要。

通过遵循热处理的标准,可以确保热处理工艺的稳定性和可靠性,从而满足不同工程和制造领域的需求。

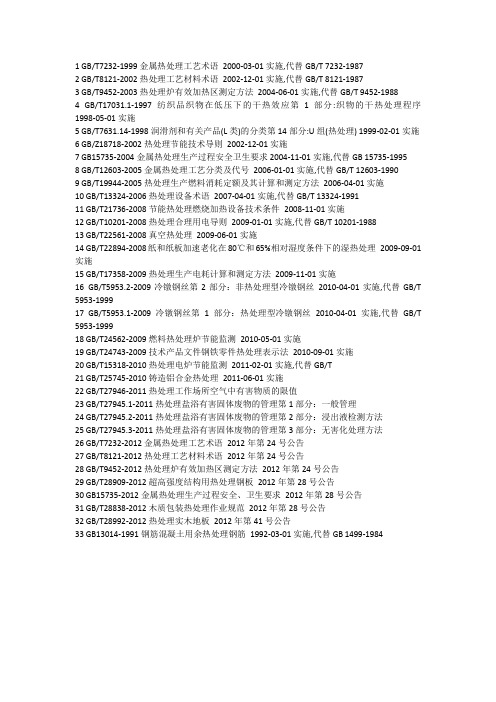

热处理相关标准

热处理相关标准一、热处理基础GB/T 7232-1999 金属热处理工艺术语GB/T 8121-1987 热处理工艺材料名语术语GB/T 12603-1990 金属热处理工艺分类及代号GB/T 13324-1991 热处理设备术语JB/T 8555-1997 热处理技术要求在零件图样上的表示方法JB/T 9208-1999 可控气氛分类及代号二、工艺方法GB/T 16923-1997 钢件的正火与退火GB/T 16924-1997 钢件的淬火与回火GB/T 18177-2000 钢件的气体渗氮GB/T 18683-2002 钢铁件激光表面淬火JB/T 3999-1999 钢件的渗碳与碳氮共渗淬火回火JB/T 4155-1999 气体氮碳共渗JB/T 4202-1999 钢的锻造余热淬火回火处理JB/T 4215-1996 渗硼JB/T 4218-1994 硼砂熔盐渗金属JB/T 6048-1992 盐浴热处理JB/T 6956-1993 离子渗氮JB/T 7500-1994 低温化学热处理工艺方法选择通则JB/T 7529-1994 可锻铸铁热处理JB/T 7711-1995 灰铸铁件热处理JB/T 7712-1995 高温合金热处理JB/T 8418-1996 粉末渗金属JB/T 8929-1999 深层渗碳JB/T 9197-1999 不锈钢和耐热钢热处理JB/T 9198-1999 盐浴硫氮碳共渗JB/T 9200-1999 钢铁件的火焰淬火回火处理JB/T 9201-1999 钢铁件的感应淬火回火处理JB/T 9207-1999 钢件在吸热式气氛中的热处理JB/T 9210-1999 真空热处理三、质量检验及评定GB/T 224-1987 钢的脱碳层深度测定法GB/T 225-1988 钢的淬透性末端淬火试验方法GB/T 226-1991 钢的低倍组织及缺陷酸蚀检验法GB/T 227-1991 工具钢淬透性试验方法GB/T 1979-2001 结构钢低倍组织缺陷评级图GB/T 4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法GB/T 4462-1984 高速工具钢大块碳化物评级图GB/T 5617-1985 钢的感应淬火或火焰淬火后有效硬化层深度的测定GB/T 6401-1986 铁素体奥氏体型双相不锈钢中α-相面积含量金相测定法GB/T 9450-1988 钢件渗碳淬火有效硬化层深度的测定和校核GB/T 9451-1988 钢件薄表面总硬化层深度或有效硬化层深度的测定。

热处理的标注标准

热处理的标注标准如下:

1.热处理技术要求的指标,一般以范围法表示,标出上、下限值。

2.也可用偏差法表示,以技术要求的下限为名义值,则下偏差为零,再加上

偏差表示。

3.特殊情况也可只标下限或上限值,此时用不小于或不大于表示。

4.硬度值必须按范围标注,不可以随意扩大分散度。

5.在同一产品的所有零件图样上,应采用统一的表达形式。

6.局部热处理标注局部热处理零件必须在技术要求的文字说明中写明局部

热处理,并在图样上标出需热处理的部位和技术要求。

热处理的标准

热处理的标准热处理是一种通过加热和冷却控制金属或合金的微观组织和性能的工艺。

热处理可以改变材料的硬度、强度、韧性和耐蚀性等性能,从而满足不同工程要求。

在进行热处理时,需要严格按照一定的标准进行操作,以确保产品质量和性能稳定。

本文将介绍热处理的标准,包括热处理工艺、热处理设备和热处理质量控制等方面的内容。

首先,热处理的标准应包括热处理工艺的要求。

热处理工艺包括加热、保温和冷却三个阶段,每个阶段都有严格的要求。

在加热阶段,需要控制加热速度和温度均匀性,以避免产生过热或过冷区域,影响产品性能。

在保温阶段,需要保持一定的时间和温度,以确保组织的均匀性和稳定性。

在冷却阶段,需要选择合适的冷却介质和速度,以获得所需的组织和性能。

这些工艺参数都应在标准中明确规定,以便操作人员按照标准进行操作。

其次,热处理的标准还应包括热处理设备的要求。

热处理设备包括加热炉、保温炉、冷却装置等,这些设备的性能直接影响热处理的质量。

在标准中,应规定设备的型号、规格、性能指标和操作要求,以确保设备能够满足热处理工艺的要求。

同时,还应规定设备的维护和保养要求,以延长设备的使用寿命和保证操作安全。

最后,热处理的标准还应包括热处理质量控制的要求。

热处理质量控制包括工艺参数的监控、产品性能的检测和质量记录的保存等内容。

在标准中,应规定工艺参数的监控方法和频率,以及产品性能检测的项目和标准。

同时,还应规定质量记录的保存期限和方式,以便对热处理质量进行追溯和评定。

总之,热处理的标准对于产品的质量和性能至关重要。

只有严格按照标准进行操作,才能保证热处理的质量稳定和可控。

因此,热处理的标准应该是企业进行热处理生产和管理的重要依据,对于制定和执行热处理标准应该予以重视。

热处理的标准

热处理的标准热处理是一种通过加热和冷却金属材料来改变其物理和机械性能的工艺。

在工业生产中,热处理被广泛应用于各种金属制品的生产过程中。

热处理的标准对于保证产品质量和性能至关重要。

本文将介绍热处理的标准以及其在工业生产中的重要性。

首先,热处理的标准包括了对于加热温度、保温时间、冷却速率等工艺参数的规定。

这些参数的选择对于最终产品的性能具有决定性的影响。

例如,对于碳钢材料的热处理,通常需要将材料加热至临界温度以上,然后进行保温一定时间,最后以适当的速率冷却至室温。

这些参数的选择需要根据具体材料的成分和要求来确定,因此热处理的标准需要根据不同材料的特性进行具体规定。

其次,热处理的标准还包括了对于产品性能的要求。

不同的产品对于硬度、韧性、强度等性能有着不同的要求,因此热处理的标准需要明确规定产品在经过热处理后应具备的性能指标。

这些性能指标不仅需要符合国家标准,还需要满足具体行业的要求,例如航空航天、汽车制造、机械加工等行业对于产品性能有着严格的要求,因此热处理的标准需要根据不同行业的需求进行具体规定。

最后,热处理的标准对于产品质量和性能的保证至关重要。

通过严格执行热处理的标准,可以保证产品具有一致的性能和质量。

同时,热处理的标准也可以帮助企业降低生产成本,提高生产效率。

通过科学合理的热处理工艺,可以减少产品的废品率,提高产品的利用率,从而降低生产成本,提高企业的竞争力。

总之,热处理的标准对于保证产品质量和性能具有重要意义。

通过严格执行热处理的标准,可以确保产品具有一致的性能和质量,满足不同行业的需求。

因此,企业在生产过程中应严格遵守热处理的标准,确保产品质量,提高生产效率,降低生产成本,从而获得更好的经济效益。

机械零部件热处理相关标准

机械零部件热处理相关标准随着现代制造技术的不断发展,机械零部件的热处理技术也在不断提高,这对于提高机械制造的质量和效率具有重要作用。

为了保证机械零部件热处理的标准化和规范化,国际上制定了一系列热处理标准,下面我们详细介绍一下。

1. GB/T1300-2016 金属材料热处理标准该标准是我国机械行业使用最为广泛的热处理标准之一,它规定了金属材料的淬火、回火、正火等一系列热处理工艺的技术要求,以及热处理后材料的性能检验和质量评定方法。

该标准对于保证机械零部件在使用过程中的强度、硬度、韧性等性能具有重要的意义。

2. ASTM A255-10 金属材料硬度测试标准该标准规定了金属材料的硬度测试方法和应用范围,主要包括布氏硬度测试、维氏硬度测试等多种测试方法。

通过该标准的检测,可以对机械零部件的硬度进行准确测量,为机械的设计和制造提供重要的技术支撑。

3. AMS 2759/9B-2013 热处理规范标准该标准主要针对航空航天和国防等领域的热处理工艺进行规范,旨在提高热处理质量和可靠性。

该标准主要包括热处理工艺评定方法、质量检测要求、材料应力消除工艺等内容,能够为机械零部件的热处理提供精准、可靠的技术支撑。

4. JIS G 3193-2008 热轧产品的尺寸、重量及形状公差标准该标准主要规定了热轧产品的尺寸、质量和形状公差等要求,为机械零部件的制造提供标准化的技术要求和检测方法。

以上是目前机械零部件热处理相关的几个标准,它们的制定和实施,为机械制造行业的高效、精准生产提供了可靠保障。

在实际应用中,机械制造企业需要根据自身的生产需求和技术条件,选择合适的标准进行执行,并加强对标准的监督和检查,确保机械零部件的热处理达到标准化和规范化的要求。

热处理标准

其正火温度一般为800~920℃,回火温度为600~650℃。

2GB3087及GB8163之20钢均注明热轧以热轧状态或热处理状态交货,冷轧以热处理状态交货。

其正火温度一般为800920回火温度为600650gb3087及gb8163之20钢均注明热轧以热轧状态或热处理状态交货冷轧以热处理状态交货

不同标准的区别

常

GB8162

(结构管)

常用10、20、35、45、Q345,

热轧或热处理状态交货;,双方协商也可以冷拔(轧)状态交货。

20钢抗拉强度≥390MPa,屈服强度≥225-245MPa;其它见标准。

GB8163(流体管)

常用10、20、Q295、Q345。

热轧或热处理状态交货。冷拔(扎)以热处理状态交货。

20钢抗拉强度410-550MPa,屈服强度≥235-245MPa;其它见标准。

GB5310

(高压锅炉管)

优质碳素结构钢:20G、20MnG、25MnG;合金结构钢:15MnG、20MoG、12CrMoG、15CrMoG、12Cr1MoVG等;不锈耐热钢:1Cr18Ni9

3Ar3---高温奥氏体的亚共析钢冷却时铁素体开始析出的温度

按标准规定的热处理制度进行热处理后交货。

当D≥76mm且S≥14mm的钢管应作纵向冲击试验;20G抗拉强度410-550MPa,屈服强度≥245MPa;其它见标准。

GB3087 (低中锅)

10、20

热轧或热处理状态交货;热轧状态交货终轧温度不低于Ar3。

20钢抗拉强度410-550MPa,屈服强度≥225-245MPa;其它见标准。

热处理国家标准大全

1 GB/T7232-1999金属热处理工艺术语2000-03-01实施,代替GB/T 7232-19872 GB/T8121-2002热处理工艺材料术语2002-12-01实施,代替GB/T 8121-19873 GB/T9452-2003热处理炉有效加热区测定方法2004-06-01实施,代替GB/T 9452-19884 GB/T17031.1-1997纺织品织物在低压下的干热效应第1部分:织物的干热处理程序1998-05-01实施5 GB/T7631.14-1998润滑剂和有关产品(L类)的分类第14部分:U组(热处理) 1999-02-01实施6 GB/Z18718-2002热处理节能技术导则2002-12-01实施7 GB15735-2004金属热处理生产过程安全卫生要求2004-11-01实施,代替GB 15735-19958 GB/T12603-2005金属热处理工艺分类及代号2006-01-01实施,代替GB/T 12603-19909 GB/T19944-2005热处理生产燃料消耗定额及其计算和测定方法2006-04-01实施10 GB/T13324-2006热处理设备术语2007-04-01实施,代替GB/T 13324-199111 GB/T21736-2008节能热处理燃烧加热设备技术条件2008-11-01实施12 GB/T10201-2008热处理合理用电导则2009-01-01实施,代替GB/T 10201-198813 GB/T22561-2008真空热处理2009-06-01实施14 GB/T22894-2008纸和纸板加速老化在80℃和65%相对湿度条件下的湿热处理2009-09-01实施15 GB/T17358-2009热处理生产电耗计算和测定方法2009-11-01实施16 GB/T5953.2-2009冷镦钢丝第2部分:非热处理型冷镦钢丝2010-04-01实施,代替GB/T 5953-199917 GB/T5953.1-2009冷镦钢丝第1部分:热处理型冷镦钢丝2010-04-01实施,代替GB/T 5953-199918 GB/T24562-2009燃料热处理炉节能监测2010-05-01实施19 GB/T24743-2009技术产品文件钢铁零件热处理表示法2010-09-01实施20 GB/T15318-2010热处理电炉节能监测2011-02-01实施,代替GB/T21 GB/T25745-2010铸造铝合金热处理2011-06-01实施22 GB/T27946-2011热处理工作场所空气中有害物质的限值23 GB/T27945.1-2011热处理盐浴有害固体废物的管理第1部分:一般管理24 GB/T27945.2-2011热处理盐浴有害固体废物的管理第2部分:浸出液检测方法25 GB/T27945.3-2011热处理盐浴有害固体废物的管理第3部分:无害化处理方法26 GB/T7232-2012金属热处理工艺术语2012年第24号公告27 GB/T8121-2012热处理工艺材料术语2012年第24号公告28 GB/T9452-2012热处理炉有效加热区测定方法2012年第24号公告29 GB/T28909-2012超高强度结构用热处理钢板2012年第28号公告30 GB15735-2012金属热处理生产过程安全、卫生要求2012年第28号公告31 GB/T28838-2012木质包装热处理作业规范2012年第28号公告32 GB/T28992-2012热处理实木地板2012年第41号公告33 GB13014-1991钢筋混凝土用余热处理钢筋1992-03-01实施,代替GB 1499-1984。

astm热处理标准

astm热处理标准ASTM 热处理标准ASTM(美国材料与试验协会)热处理标准是在材料热处理过程中使用的一系列标准规范,目的是确保制造商在材料加工中遵循一致的标准。

本文将详细介绍ASTM热处理标准的重要性和应用范围,并讨论其中的一些关键方面。

第一部分:ASTM热处理标准简介ASTM热处理标准是由工作委员会根据专家的贡献和研究结果制定的。

这些标准的主要目的是确保材料在经历热处理过程后具备所需的性能和特征。

ASTM热处理标准通常涵盖了材料的热处理方法、处理温度、冷却速率、热处理设备要求等方面。

第二部分:ASTM热处理标准的重要性遵循ASTM热处理标准的重要性不言而喻。

以下是几个关键原因:1. 质量控制:ASTM热处理标准确保了材料的一致性和可靠性,从而有助于提高产品的质量和性能。

2. 安全保障:热处理过程可能涉及高温和危险化学物质,遵循ASTM热处理标准可确保操作员的安全,并防止潜在的事故和损害。

3. 符合法规:许多国家和地区对于特定应用领域的材料要求使用符合ASTM热处理标准的产品。

第三部分:ASTM热处理标准的应用范围ASTM热处理标准适用于各个行业和领域,涵盖了各种材料和热处理过程。

以下是一些常见的应用范围:1. 金属材料:ASTM热处理标准广泛应用于各种金属材料的热处理过程,如钢、铝、铜等。

2. 塑料材料:ASTM热处理标准也适用于一些塑料材料的热处理,如热塑性塑料的热膨胀和热固化塑料的固化过程。

3. 玻璃材料:ASTM热处理标准包括玻璃材料的退火、强化和淬火等热处理过程。

第四部分:ASTM热处理标准的关键方面1. 标准编号和命名:ASTM热处理标准由唯一的标准编号和命名,以便于在行业中准确定位和使用。

2. 热处理过程:ASTM热处理标准详细规定了不同材料的热处理过程,包括加热温度、保温时间、冷却速率等。

3. 测试和检测:ASTM热处理标准通常包含对热处理后材料性能进行测试和检测的要求和方法。

感应热处理技术标准有哪些

感应热处理技术标准有哪些感应热处理技术标准主要包括以下几个方面:1. 表面感应淬火技术标准:涉及到对材料表面进行感应加热,并进行淬火处理的技术要求和工艺参数,例如淬火介质的选择、淬火温度和淬火速度等。

2. 表面感应回火技术标准:涉及到对感应淬火后的材料进行回火处理的技术要求和工艺参数,包括回火温度和时间等。

3. 表面感应淬火退火技术标准:涉及到对感应淬火后的材料进行退火处理的技术要求和工艺参数,包括退火温度和时间等。

4. 表面感应硬化技术标准:涉及到对材料表面进行感应加热,使其形成硬层的技术要求和工艺参数,包括硬化深度和硬化层的硬度等。

5. 表面感应脱碳技术标准:涉及到对材料表面进行感应加热,使其表面脱碳的技术要求和工艺参数,包括脱碳温度和脱碳时间等。

以上只是一些常见的感应热处理技术标准,具体还会根据不同材料和应用领域考虑。

6. 感应热处理设备和工艺参数的标准:涉及到感应热处理设备的技术要求和性能指标,包括功率、频率、温度控制等方面的标准。

同时还包括感应热处理的工艺参数的标准,如加热时间、加热温度的稳定性等。

7. 感应热处理材料的选择标准:涉及到选择适合感应热处理的材料的标准,包括材料的导电性、磁导率等物理特性的要求。

8. 感应热处理工艺流程和操作规范:给出感应热处理的完整工艺流程和操作规范,包括前处理、感应加热、淬火、回火等环节的要求和注意事项。

9. 感应热处理工作环境和安全标准:涉及到感应热处理的工作环境和操作安全的要求,包括通风要求、设备操作安全、热处理返修等方面的标准。

10. 感应热处理质量检验标准:涉及到对感应热处理后材料质量的检验和评定的标准,包括硬度检测、金相组织分析、非破坏检测等各项指标和方法。

上述标准是比较常见的感应热处理技术标准,实际应用中可能还有其他一些特定材料或工艺的标准。

astm a276 420热处理标准

ASTM A276 420热处理标准1. 热处理温度根据ASTM A276标准,420不锈钢的热处理温度通常设定在1020-1100℃之间。

这个温度范围是为了保证材料充分奥氏体化,并有效地实现所需的机械性能。

2. 加热速率在加热过程中,应遵循一定的加热速率。

根据ASTM A276标准,420不锈钢的加热速率通常在150-300℃/h之间。

合适的加热速率有助于减少材料开裂的风险,并确保热处理过程的稳定性和可重复性。

3. 保温时间在达到设定温度后,需要保持一段时间以完成必要的相变过程。

ASTM A276标准规定,420不锈钢的保温时间通常在30-60分钟之间。

保温时间不足可能影响材料的相变过程,从而影响最终的机械性能。

4. 冷却方式冷却方式对热处理后的机械性能有重要影响。

根据ASTM A276标准,420不锈钢通常采用水淬或油淬进行冷却。

水淬可以获得更高的硬度,而油淬则具有较低的冷却速率和更均匀的冷却过程,有助于减少开裂风险。

5. 回火温度回火是热处理过程中的一个重要环节,用于调整材料的机械性能。

ASTM A276标准建议,420不锈钢的回火温度通常在550-650℃之间。

合适的回火温度能够平衡材料的硬度和韧性,以满足不同的应用需求。

6. 淬火深度淬火深度指的是淬火过程中材料冷却区的深度。

根据ASTM A276标准,420不锈钢的淬火深度应控制在一定范围内,以确保材料的机械性能稳定。

过深的淬火可能导致材料过硬化,影响韧性;过浅的淬火则可能使材料硬度不足。

7. 硬度要求硬度是评估热处理后材料性能的重要指标。

ASTM A276标准对420不锈钢的硬度有明确要求,通常在洛氏硬度C标尺上不低于50。

硬度过高可能导致材料脆化,而过低则可能影响耐磨性和抗疲劳性能。

8. 抗拉强度抗拉强度是衡量材料在拉伸载荷下抵抗断裂的能力。

ASTM A276标准规定,420不锈钢的抗拉强度应不低于其屈服强度的1.5倍。

抗拉强度越高,材料的承载能力越强,但同时也需要注意避免脆化倾向。

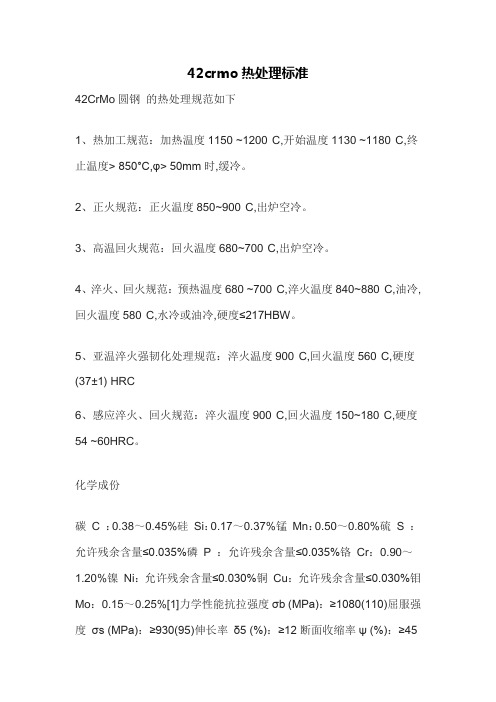

42crmo热处理标准

42crmo热处理标准42CrMo圆钢的热处理规范如下1、热加工规范:加热温度1150 ~1200°C,开始温度1130 ~1180°C,终止温度> 850°C,φ> 50mm时,缓冷。

2、正火规范:正火温度850~900°C,出炉空冷。

3、高温回火规范:回火温度680~700°C,出炉空冷。

4、淬火、回火规范:预热温度680 ~700°C,淬火温度840~880°C,油冷,回火温度580°C,水冷或油冷,硬度≤217HBW。

5、亚温淬火强韧化处理规范:淬火温度900°C,回火温度560°C,硬度(37±1) HRC6、感应淬火、回火规范:淬火温度900°C,回火温度150~180°C,硬度54 ~60HRC。

化学成份碳C :0.38~0.45%硅Si:0.17~0.37%锰Mn:0.50~0.80%硫S :允许残余含量≤0.035%磷P :允许残余含量≤0.035%铬Cr:0.90~1.20%镍Ni:允许残余含量≤0.030%铜Cu:允许残余含量≤0.030%钼Mo:0.15~0.25%[1]力学性能抗拉强度σb (MPa):≥1080(110)屈服强度σs (MPa):≥930(95)伸长率δ5 (%):≥12断面收缩率ψ (%):≥45冲击功Akv (J):≥63冲击韧性值αkv (J/cm2):≥78(8)硬度:≤217HB[1]试样尺寸:试样毛坯尺寸为25mm物理性能1)临界点温度(近似值):Ac1=730°C、Ac3=800°C、Ms=310°C。

2)线胀系数:温度20~100°C/20~200°C/20~300°C /20 ~400°C/20~500°C /20~600°C,线胀系数: 11.1×10K/12.1×10K/12.9×10K/13.5×10K/13.9×10K14.1×10K。

热处理标准规范

热处理标准规范热处理是一种通过加热、保温和冷却等工艺,改变材料的组织结构和性能的方法。

在工程领域中,热处理被广泛应用于金属材料的加工和制造过程中。

为了确保热处理的效果和质量,制定了一系列的热处理标准规范,以指导和规范热处理工艺的操作和实施。

热处理标准规范的制定是为了保证热处理工艺的可靠性和稳定性,以及最终产品的质量和性能。

在热处理标准规范中,通常包括了热处理工艺的选择、操作方法、工艺参数、设备要求、质量检验等内容。

这些规范的制定是经过长期实践和经验总结的,具有较高的权威性和指导性。

首先,热处理标准规范中对热处理工艺的选择给出了明确的要求。

针对不同材料的性能和用途,规范中会提出相应的热处理工艺方案,包括淬火、回火、退火、正火等不同的工艺方法。

这些选择是基于对材料性能和组织结构的深入研究和分析,以确保最终产品能够满足设计要求和使用条件。

其次,热处理标准规范中对热处理工艺的操作方法和工艺参数也进行了详细的规定。

比如,在进行淬火处理时,规范中会明确要求加热温度、保温时间、冷却介质的选择和速度等参数,以确保材料能够获得理想的组织结构和性能。

这些操作方法和参数的规范性,是热处理工艺能够稳定和可靠实施的基础。

此外,热处理标准规范中对热处理设备的要求也是十分重要的。

规范中会对热处理设备的类型、性能指标、维护保养、检测校准等方面进行规定,以确保热处理设备能够满足工艺要求,保证热处理工艺的可靠性和稳定性。

最后,热处理标准规范中对热处理质量的检验也是至关重要的。

规范中会对热处理后材料的性能指标、组织结构、硬度等进行详细的检测要求,以确保热处理工艺的效果和产品的质量。

总之,热处理标准规范是热处理工艺的重要依据和指导,对于确保热处理工艺的可靠性和产品质量具有重要意义。

只有严格遵循热处理标准规范,才能够保证热处理工艺的稳定性和产品的质量可靠性。

固溶热处理退火标准

固溶热处理退火的标准具体如下:

温度标准:固溶热处理退火的温度一般在1925°F±50°F(即1050°C±25°C)之间,具体温度根据不同的材料和工艺要求而定。

时间标准:固溶热处理退火的时间一般在30分钟至1小时之间,具体时间根据材料和工艺要求而定。

冷却方式:固溶热处理退火后的冷却方式一般为水淬或油淬,具体选择根据材料和工艺要求而定。

硬度标准:固溶热处理退火后的硬度一般应符合标准要求,具体硬度根据材料和工艺要求而定。

注意事项:固溶热处理退火过程中应注意防止过热、氧化、脱碳等缺陷的产生,同时应保证工件在加热和冷却过程中的均匀性,以避免变形和开裂等问题的出现。

需要注意的是,具体的固溶热处理退火标准应根据不同的材料和工艺要求而定,以上标准仅供参考。

asme热处理标准

asme热处理标准ASME热处理标准。

ASME(美国机械工程师协会)是全球著名的标准化组织,其制定的热处理标准被广泛应用于工业领域。

热处理是指通过加热、保温和冷却等工艺,改变金属材料的组织结构和性能,以达到一定的技术要求。

ASME热处理标准的制定,对于保障工程材料的质量和安全具有重要意义。

ASME热处理标准主要涉及以下几个方面:首先,ASME热处理标准规定了金属材料的加热温度、保温时间和冷却速度等工艺参数。

这些参数的选择直接影响着材料的组织和性能,对于不同种类的金属材料,ASME标准都有相应的规定,确保了热处理工艺的科学性和可行性。

其次,ASME热处理标准对热处理设备和工艺控制系统提出了严格的要求。

热处理设备必须能够稳定地控制加热温度和保温时间,保证金属材料在整个热处理过程中达到设计要求的温度分布和保温时间。

同时,工艺控制系统需要能够对热处理过程进行实时监测和记录,以确保热处理工艺的可追溯性和可控性。

另外,ASME热处理标准还规定了热处理后金属材料的性能检测方法和标准。

通过对金属材料的硬度、强度、韧性等性能指标进行检测,可以评估热处理工艺的有效性,保证金属材料的质量和可靠性。

总的来说,ASME热处理标准的制定和执行,对于提高工程材料的使用性能、延长材料的使用寿命、保障工程安全具有重要意义。

遵循ASME热处理标准,可以有效地指导热处理工艺的设计和实施,确保金属材料的质量和性能达到设计要求,为工程建设和生产提供可靠的材料保障。

因此,作为工程技术人员,我们应当深入学习和理解ASME热处理标准,不断提升自身的热处理技术水平,严格执行ASME标准,确保热处理工艺的科学性和可靠性,为工程建设和生产提供优质的金属材料保障。

同时,加强对热处理设备和工艺控制系统的维护和管理,确保其稳定可靠地运行,为热处理工艺的实施提供有力支持。

综上所述,ASME热处理标准是保障工程材料质量和安全的重要保障,我们应当充分认识其重要性,严格执行标准要求,不断提升热处理工艺的水平和质量,为工程建设和生产提供可靠的金属材料保障。

热处理的标准

热处理的标准热处理是一种通过加热和冷却金属材料来改变其物理和机械性能的工艺。

在工业生产中,热处理被广泛应用于提高材料的硬度、强度、耐磨性和耐腐蚀性能。

热处理的标准是指对热处理工艺、设备、材料和产品进行规范和要求,以确保热处理过程的质量和稳定性。

首先,热处理的标准应包括热处理工艺的要求。

这包括加热温度、保温时间、冷却速度等参数的规定。

不同的金属材料和工件尺寸需要采用不同的热处理工艺,因此标准应对不同情况下的热处理工艺进行详细规定,以确保工件达到预期的性能要求。

其次,热处理的标准还应包括热处理设备的要求。

热处理设备的性能和精度直接影响到热处理工艺的稳定性和可控性。

标准应对热处理设备的类型、规格、性能指标、维护保养等方面进行规定,以确保设备能够满足热处理工艺的要求,并保证热处理质量。

另外,热处理的标准还应包括热处理材料的要求。

这包括热处理介质、热处理辅助材料等。

热处理介质的选择和性能直接影响到热处理工艺的效果,因此标准应对热处理介质的种类、质量要求、使用方法等进行规定,以确保热处理介质能够满足工艺要求。

同时,热处理辅助材料如保护气体、热处理盐等也应受到标准的规范,以确保热处理过程中的安全和环保。

最后,热处理的标准还应包括热处理产品的质量要求。

这包括产品的尺寸精度、表面质量、组织结构、性能指标等方面的规定。

热处理产品的质量直接关系到其在使用过程中的性能和可靠性,因此标准应对热处理产品的质量要求进行严格规定,以确保产品能够满足用户的需求。

总之,热处理的标准是热处理工艺的重要依据,它直接关系到热处理工艺的质量和稳定性。

通过建立完善的热处理标准,可以规范热处理工艺,提高产品质量,促进热处理工艺的科学化和标准化发展。

热处理标准规范

热处理标准规范热处理是一种通过控制金属材料的加热和冷却过程来改变其物理和机械性能的工艺。

在工业生产中,热处理被广泛应用于各种金属制品的生产过程中,以满足不同材料的性能要求。

热处理标准规范对热处理工艺、设备和工艺参数进行了详细的规定,以确保热处理过程的稳定性和可靠性,同时保证所制品的质量和性能符合要求。

热处理标准规范主要包括以下几个方面的内容:一、工艺要求。

热处理工艺是热处理过程中最关键的环节,其质量直接影响着制品的性能和品质。

热处理标准规范对热处理工艺的要求进行了详细的规定,包括加热温度、保温时间、冷却速率等参数的控制要求,以及不同材料的热处理工艺流程和方法的规范。

这些规定旨在确保热处理工艺的稳定性和可控性,从而保证制品的性能和品质符合设计要求。

二、设备要求。

热处理设备是实施热处理工艺的关键工具,其性能和质量直接影响着热处理过程的稳定性和可靠性。

热处理标准规范对热处理设备的要求进行了详细的规定,包括设备的型号、规格、性能指标、控制系统等方面的要求,以及设备的维护和保养规范。

这些规定旨在确保热处理设备的性能和质量符合要求,从而保证热处理过程的稳定性和可靠性。

三、工艺参数要求。

热处理工艺参数是指控制热处理过程的关键参数,包括加热温度、保温时间、冷却速率等方面的参数。

热处理标准规范对这些参数进行了详细的规定,包括参数的测量方法、控制要求、调整范围等方面的规定。

这些规定旨在确保热处理工艺参数的准确性和稳定性,从而保证制品的性能和品质符合设计要求。

四、质量控制要求。

热处理标准规范对热处理过程的质量控制要求进行了详细的规定,包括热处理过程的监控、记录和分析要求,以及热处理制品的质量检验和评定要求。

这些规定旨在确保热处理过程的质量可控,从而保证制品的性能和品质符合设计要求。

总之,热处理标准规范是热处理工艺的重要依据,对于保证热处理过程的稳定性和可靠性,确保制品的性能和品质符合要求具有重要意义。

因此,在实际生产中,必须严格遵守热处理标准规范的要求,加强热处理工艺的管理和控制,以确保热处理制品的质量和性能达到设计要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热处理相关标准汇总

一、热处理基础

GB/T 7232-1999 金属热处理工艺术语

GB/T 8121-1987 热处理工艺材料名语术语

GB/T 12603-1990 金属热处理工艺分类及代号 GB/T 13324-1991 热处理设备术语JB/T 8555-1997 热处理技术要求在零件图样上的表示方法

JB/T 9208-1999 可控气氛分类及代号

二、工艺方法

GB/T 16923-1997 钢件的正火与退火

GB/T 16924-1997 钢件的淬火与回火

GB/T 18177-2000 钢件的气体渗氮

GB/T 18683-2002 钢铁件激光表面淬火

JB/T 3999-1999 钢件的渗碳与碳氮共渗淬火回火

JB/T 4155-1999 气体氮碳共渗

JB/T 4202-1999 钢的锻造余热淬火回火处理

JB/T 4215-1996 渗硼

JB/T 4218-1994 硼砂熔盐渗金属

JB/T 6048-1992 盐浴热处理

JB/T 6956-1993 离子渗氮

JB/T 7500-1994 低温化学热处理工艺方法选择通则

JB/T 7529-1994 可锻铸铁热处理

JB/T 7711-1995 灰铸铁件热处理

JB/T 7712-1995 高温合金热处理

JB/T 8418-1996 粉末渗金属

JB/T 8929-1999 深层渗碳

JB/T 9197-1999 不锈钢和耐热钢热处理

JB/T 9198-1999 盐浴硫氮碳共渗

JB/T 9200-1999 钢铁件的火焰淬火回火处理

JB/T 9201-1999 钢铁件的感应淬火回火处理

JB/T 9207-1999 钢件在吸热式气氛中的热处理

JB/T 9210-1999 真空热处理

三、质量检验及评定

GB/T 224-1987 钢的脱碳层深度测定法

GB/T 225-1988 钢的淬透性末端淬火试验方法

GB/T 226-1991 钢的低倍组织及缺陷酸蚀检验法

GB/T 227-1991 工具钢淬透性试验方法

GB/T 1979-2001 结构钢低倍组织缺陷评级图

GB/T 4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法

GB/T 4462-1984 高速工具钢大块碳化物评级图

GB/T 5617-1985 钢的感应淬火或火焰淬火后有效硬化层深度的测定

GB/T 6401-1986 铁素体奥氏体型双相不锈钢中α-相面积含量金相测定法

GB/T 9450-1988 钢件渗碳淬火有效硬化层深度的测定和校核

GB/T 9451-1988 钢件薄表面总硬化层深度或有效硬化层深度的测定。

GB/T 9452-1988 热处理炉有效加热区测定方法

GB/T 11354-1989 钢铁零件渗氮层深度测定和金相组织检验

GB/T 13298-1991 金属显微组织检验方法

GB/T 13299-1991 钢的显微组织评定方法

GB/T 13302-1991 钢中石墨碳显微评定方法

GB/T 13305-1991 奥氏体不锈钢中α-相面积含量金相测定法

GB/T 13321-1991

钢铁硬度锉刀检验方法

GB/T 14979-1994 钢的共晶碳化物不均匀度评定法

GB/T 15749-1995 定量金相手工测定方法

JB/T 5069-1991 钢铁零件渗金属层金相检验方法

JB/T 5074-1991 低、中碳钢球化体评级

JB/T 6049-1992 热处理炉有效加热区的测定

JB/T 6050-1992 钢铁热处理零件硬度检验通则

JB/T 6051-1992 球墨铸铁热处理工艺及质量检验

JB/T 6141 1-1992

重载齿轮渗碳层球化处理后金相检验

JB/T 6141 2-1992

重载齿轮渗碳质量检验

JB/T 6141 3-1992

重载齿轮渗碳金相检验

JB/T 6141 4-1992

重载齿轮渗碳表面碳含量金相判别法

JB/T 6954-1993 灰铸铁接触电阻加热淬火质量检验和评级

JB/T 7709-1995 渗硼层显微组织、硬度及层深检测方法

JB/T 7710-1995 薄层碳氮共渗或薄层渗碳钢件显微组织检测

JB/T 7713-1995 高碳高合金钢制冷作模具显微组织检验

JB/T 8420-1996 热作模具钢显微组织评级

JB/T 8881-2001 滚动轴承零件渗碳热处理技术条件

JB/T 9204-1999 钢件感应淬火金相检验

JB/T 9205-1999 珠光体球墨铸铁零件感应淬火金相检验

JB/T 9206-1999 钢铁热浸铝工艺及质量检验

JB/T 9211-1999 中碳钢与中碳合金结构马氏体等级

JB/T 10174-2000 钢铁零件强化喷丸的质量检验方法

JB/T 10175-2000 热处理质量控制要求

四、热处理工艺材料

JB/T 4390-1999 高、中温热处理盐浴校正剂

JB/T 4392-1999 有机物水溶性淬火介质性能测定方法

JB/T 4393-1999 聚乙烯醇合成淬火剂

JB/T 5072-1991

热处理保护涂料一般技术要求

JB/T 6955-1993 热处理常用淬火介质技术要求

JB/T 7530-1994 热处理用氩气、氮气、氢气一般技术条件JB/T 7951-1999 淬火介质冷却性能试验方法

JB/T 8419-1996 热处理工艺材料分类及代号

JB/T 9199-1999 防渗涂料技术条件

JB/T 9202-1999 热处理用盐

JB/T 9203-1999 固体渗碳剂。