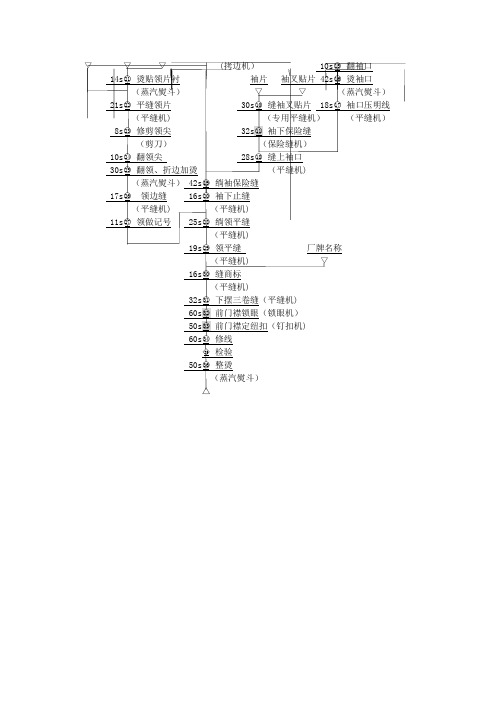

服装厂生产工艺流程图

服装生产工序流程图

检验

50s整烫

(蒸汽熨斗)

△

前片前门襟衬布后片

女▽▽▽

衬24s烫贴前门襟15s缝肩褶

衫(蒸汽熨斗)(平缝机)

工30s折烫前门襟

序(蒸汽熨斗)图18s前门拷边(拷边机)16s缝胸褶

(平缝机)上袖口布袖口衬下袖口布

30s裹门襟角及下摆平缝▽▽▽

商标尺寸商标(平缝机)21s烫贴袖口衬

▽▽30s翻裹门襟角、翻下摆加烫(蒸汽熨斗)

(蒸汽熨斗)

28s缝袖口布

17s合肩拷边(平缝机)

(拷边机)10s修剪袖口布

下领片上领片领片衬21s合侧边拷边(剪刀)

▽▽▽(拷边机)10s翻袖口

14s烫贴领片衬袖片袖叉贴片42s烫袖口

(蒸汽熨斗)▽▽(蒸汽熨斗)

21s平缝领片30s缝袖叉贴片18s袖口压明线

(平缝机)(专用平缝机)(平缝机)

8s修剪领尖32s袖下保险缝

(剪刀)(保险缝机)

10s翻领尖28s缝上袖口

30s翻领、折边加烫(平缝机)

(蒸汽熨斗)42s绱袖保险缝

17s领边缝16s袖下止缝

(平缝机)(平缝机)

11s领做记号25s绱领平缝

(平缝机)

19s领平缝厂牌名称

(平缝机)▽

16s缝商标

(平缝机)

32s下摆三卷缝(平缝机)

60s前门襟锁眼(锁眼机)

50s前门襟定纽扣(钉扣机)

服装生产工艺流程图

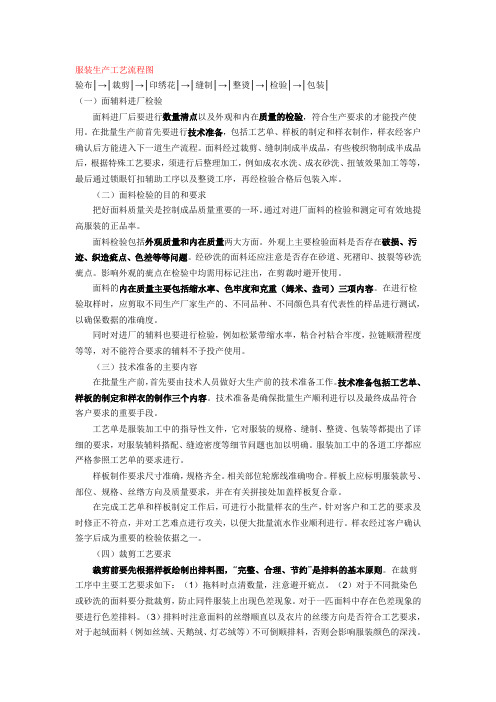

服装生产工艺流程图验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│ (一)面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二)面料检验的目的和要求把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三)技术准备的主要内容在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容。

技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行。

样板制作要求尺寸准确,规格齐全。

相关部位轮廓线准确吻合。

样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。

服装制作工艺流程图完整版本

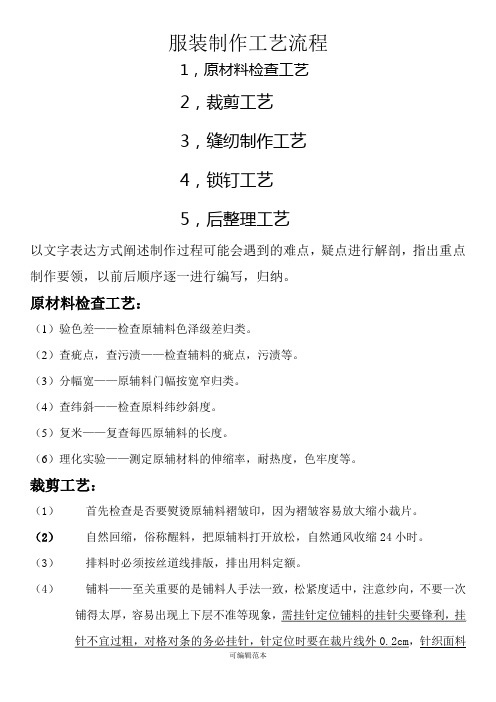

服装制作工艺流程1,原材料检查工艺2,裁剪工艺3,缝纫制作工艺4,锁钉工艺5,后整理工艺以文字表达方式阐述制作过程可能会遇到的难点,疑点进行解剖,指出重点制作要领,以前后顺序逐一进行编写,归纳。

原材料检查工艺:(1)验色差——检查原辅料色泽级差归类。

(2)查疵点,查污渍——检查辅料的疵点,污渍等。

(3)分幅宽——原辅料门幅按宽窄归类。

(4)查纬斜——检查原料纬纱斜度。

(5)复米——复查每匹原辅料的长度。

(6)理化实验——测定原辅材料的伸缩率,耐热度,色牢度等。

裁剪工艺:(1)首先检查是否要熨烫原辅料褶皱印,因为褶皱容易放大缩小裁片。

(2)自然回缩,俗称醒料,把原辅料打开放松,自然通风收缩24小时。

(3)排料时必须按丝道线排版,排出用料定额。

(4)铺料——至关重要的是铺料人手法一致,松紧度适中,注意纱向,不要一次铺得太厚,容易出现上下层不准等现象,需挂针定位铺料的挂针尖要锋利,挂针不宜过粗,对格对条的务必挂针,针定位时要在裁片线外0.2cm,针织面料铺料时更应注重松紧度,最容易使裁片出现大小片,裁片变形等。

(5)划样,复查划样,在没推刀之前,检查是否正确,做最后确认。

(6)裁剪推刀,要勤磨刀片,手法要稳,刀口要准,上下层误差不允许超0.2cm,立式推刀更应勤换刀片,发现刀口有凹凸现象及时更换,会导致跑刀,刀口不准等。

(7)钻眼定位和打线钉定位,撒粉定位三种方法,首先要测试钻眼是否有断纱,走纱等,通常用打线钉解决这一块,打线钉时也要注意针不能太粗,针尖要锋利,另外就是撒粉定位虽费时不容易造成残次。

(8)打号——打号要清晰,不要漏号,错号,丢号等。

(9)验片——裁片规格准确,上下皮大小一致,瑕疵片,有无错号,漏打刀口,可提前把残此片更换,注意按原匹料进行更换,注意整洁,无色差,然后分包打捆待发生产线。

缝纫制作工艺A.上衣类按前后序制作所有缝分1cm,机针用DB75/11# 针距3cm12针用顺色细棉线明线按样衣规格做0.6cm,特殊要求另示1.修边—修剪毛坯裁片,去除画粉等毛边,参照样板的大小修边,注意净板和毛版的区分。

服装厂生产流程图

服装厂生产流程图生产流程A、订单评审流程图B、材料组织流程图C、工艺确认流程图ir确定标准大货样板D、1生产制造(裁剪)流程图领料I 排圈}裁剪N裁片100%检查报废载片 拉布(员工100%自检}需髻噩薰省矗矍畧醫需番甘蓦蟲否矍桔狂片艰超版片敢是否一样.裁片有沒有大小要甲歩样来对症,有没有次布仁开载前检杳吱架无•可题后予以裁剪: N 保证裁片的准雉性完奸性;2.菽片詡裁闸应查右布纹.面紙方向、条纹是否正确 4、铃查蔽岀裁片呈否跟纸祥一样1 5、戴好钢手音.橄奸防护工件:1.斷不前顷认真查验布科是否有不氐现象: 篁拉布层敎高度、长度严韬按照底即姜求进行操作3.注意布料的绞纬布坟「K 经纬有否偏差2、注意面糾的倒顺毛.倒顾光、倒砸花1、垛持朴机"朴机传送甫、烫俸前満洁卫生:虹根据工艺丈件提供的帯便进行盪床第水及朴柿堀水L 艮首件测试: 4. 楡至布.与朴杲否帖台紧密,廊芭是否对应,莉片是否有油污] 5. 載片盪丰卜时不得抽层一要由上往下,逐层主产:*1, 检駙載片有无班点,污迹,抽纱,殛洞,色差.色疽.检痒苓悄况: 2、査酰載片的经纬是否勻纸样同样"是否惜码.裁片有无裁大或栽小剪口呈否打准-条干、格了是否訳足紙样:;3,查验裁片是否爱刑"粘朴位畫定否正歸.朴点是否过面.是否粘烫牢固-有否烧童而布-疋阪量否粘错等:斗、椅查已分包裁片.检查是否有冬片或少片现隸.靡爲有无错乱,裁片包号与分库单是否相同“同一扎中.各载片的诟号顺序是否同歩,裁片可否井错码;烫朴(员工100%自检)*分床-F分放裁片D、2生产制造(车缝)流程图听从组长产前会议的讲解,查验备匸序质愠:2>VI.中烫幵蛍后.先巡检每道工序并督促乍工,中烫是否按照标准強求做货,发现不対的,及时提駆并纠止.仪吋向组长反映;3、记戒有关工洋所杳的数星、返工数承及原園;4. 度量产品尺寸,检查是習达到工艺文件中规定的规格尺寸「D 、3生产制造(后道)流程图件卑工不交文效尊,的:艺体寸放格录工立尺摆合记合验量款品;接结查度分成序交‘经":的程糖准t *£类污毕作数标验果工分洗完运和和查效逛品&烫格录求貞若车成换整會记要认仔杏一半置'不验验行处检格i A检査一进穿员L I工手进成的'•验录的返道品形解版求检记出间后格綁讲复要位捡验车经合郁所,体一抽查交验不验怅板具下好对类査•查组樟款交做员分员部的掘'各后井人品人装检宰料据格•检辂检包后须资根合作丽舍后谨前uF5'F 123dm收货 V 前检交车间返工怨 规H产否度■作磺主有温低操到常衣斗过的达正成烫度定歷才查的遍规艺后检示因中工认先提或件的带顷书品文求崔•序成艺要组前工坏工所经产按逵握范件生格高掌示-在严过123f 格烫包装仁按離组崔锻度安排・帙货期顺序进行邑装生产:2、学梅组崔赳装示范操作.试操作1件经组长谪认后正常包装柞业:3、每款在包装前.无分色分码,套各码识别看药.套装的先配成—垂,牡根器渝单所观迄辅料,面科亦曲檢对电脑贴纸,做电脑挂牌、合格证、士啤纽袋:1、根据柚L表对成品进行抽样检验:2. 一句丁艺书检验产品各祁位尺寸忌外观:3>登公仔试穿.检验试穿效舉;4、根摇辅料叢检验产品所附辅料是否齐备;。

服装生产工序流程PPT课件

男西服缝制工艺流程图

男西服的制作工艺步骤

(一)检查裁片 检查西服的部件是否齐全。 (二)验片 检查有无不合规格的样片,并按样板修改正 确或换片 (三)打线丁 1.前衣片 驳口线,缺嘴线,手巾袋位,前袖窿装袖对 档位,腰节线,大袋位,纽位,胸省线,底边线。 2.后衣片 背缝线,背高线,腰节线,背衩线,底边线。

3.开袋口 在两线中间剪开,袋口两端剪成三角形,注 意不能剪断缉线。 4.分烫缝头 将袋爿缝头与袋垫缝头分别烫分开缝。 5.固定袋爿和袋布 袋爿与袋垫布翻进,小片袋布与袋爿摆平, 沿分缝的缝份缉线一道,固定小袋布。再将下层 袋布放上,在正面袋垫缝份两面各缉0.1 cm清止 口。袋垫布下口扣光或拷边缉线固定在下袋布上。 6.兜缉袋布 将两层袋布摆平,兜缉一圈。 7.封袋口 将手巾袋爿两端摆正,三角捅入,车缉来回 针,缉线距袋爿止口0.15~0.2 cm。

(5)归烫肩头部位。衣片肩部靠近身体, 把腰节线折起,锁骨部位横直丝绺放直: ① 拔烫前横开领,向外肩方向抹大0.5~ 0.8 cm,同时将横领口斜丝略归。 ② 用熨斗将肩头横丝向下推弹,使肩缝呈 现凹势,将胖势推向胸部。 ③ 熨斗由袖窿处向外肩点顺势拔出,使外 肩点横丝略微上翘,使肩缝产生0.8~1 cm的回 势。 ④ 将胸高处胖势反复熨烫,使胸部横直丝 绺归烫顺直,胖势匀活。

(六)归拔 1.归拔前衣片 先将袋口处用黏合衬粘好,然后进行归拔。 (1)分烫省缝。把衣片止口一边面向自己 放平,分烫省缝。省尖处可插一根针,以防省尖 偏倒一边。分烫时在腰节处丝绺向止口推出 0.6~0.8 cm,并以腰节线为准向两边略拉伸。 分烫胁省时,两边丝绺放直,斜丝处不宜拉还。 (2)归拔前片。止口靠身边(里襟则相 反),将止口直丝推弹0.6~0.8 cm。熨斗从腰 节处向止口方向顺势拔出,然后顺门襟止口向底 边方向伸长。要求止口腰节处丝绺推弹烫平、烫 挺。熨斗反手向上,在胸围线处归烫驳口线,丝 绺向胸省尖处推归、推顺。

服装生产工艺流程.1ppt课件

2020/5/2

.

9

.

10

从布厂运回来的布放在仓库,得先经过验布。

图中是在仓库里的布

.

11

验布机验布

验布,每间厂都会有一个标准, 倘若超出这个标准,整批布都是 拒收或要布商返工

.

12

质量OK的布匹,会送去蒸气机上面过气+松布,保持布区的稳定性,一些 特殊的布料,倘若不经过72小时的松布时间,直接裁剪,做出来以后,尺 寸偏差会很大,一般的布料,是平放24小时 松布OK后,就可以裁剪了。首先进行“电脑拉布”。

.

22

包装车间”的一部分,“挂吊牌” 和“贴合格证”等,当确保到所 有的衣服都没有质量问题,才会 进入到包装区域。 最后,外发销售。

.

23

其他注意事项

2020/5/2

.

24

关于起样板操作流程

1. 接到客人板单先对进行文字处理。 2.进行逐项检查板单。 3.根据客户板单要求,研究是否有不合理的地方,着重看一下有无特殊 要求。 4.工艺单要注明面辅料要求,洗水方式,用线要求,缝制要求,印、绣 花及其它处理,交板日期等。 5.完整的样板工艺生产通知单+齐全的面辅料交给样板房起头板 。 6.板房做好样衣后交给跟单员安排洗水,跟单员查看样衣符合各项要求 后交给联系好的洗水厂并交代清楚洗水要求。

.

16

成品绣

.

17

“拉捆条”,像现在多数的圆领 T恤,都是直接拉捆条上去的

.

18

“平车”要求距离跟针数。

.

19

“中查”,每个组都得有一个专 门负责查衫的人员,倘若有质量 问题,能直接得到改善。

.

20

“吹线机”,查完衣服,没有问

服装厂制作流程图

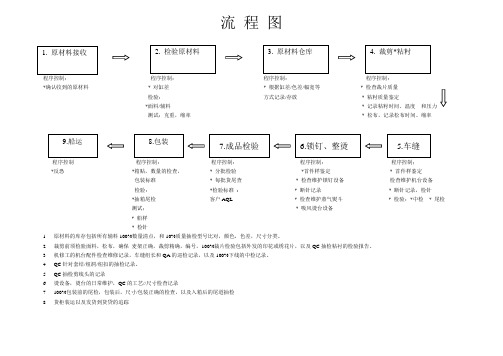

流 程 图

程序控制:

程序控制: 程序控制: 程序控制: *确认收到的原材料 * 对缸差 * 根据缸差/色差/幅宽等 * 检查裁片质量 检验: 方式记录/存放 * 粘籿质量鉴定 *面料/辅料 * 记录粘籿时间、温度 和压力

测试:克重,缩率

* 松布,记录松布时间、缩率

程序控制 程序控制: 程序控制: 程序控制: 程序控制; *反恐 *箱贴,数量的检查, * 分批检验 *首件样鉴定 * 首件样鉴定 包装标准 * 每批货尾查 * 检查维护锁钉设备 检查维护机台设备 检验: *检验标准 : * 断针记录 * 断针记录,检针 *抽箱尾检 客户AQL * 检查维护蒸气熨斗 * 检验:*中检 * 尾检 测试; * 吸风烫台设备

* 船样

* 检针

1. 原材料的库存包括所有辅料100%数量清点,和10%质量抽检型号比对,颜色,色差,尺寸分类。

2. 裁剪前须检验面料,松布,确保 麦架正确,裁剪精确,编号,100%裁片检验包括外发的印花或绣花片,以及QC 抽检粘衬的检验报告。

3. 机修工的机台配件检查维修记录,车缝组长和QA 的巡检记录,以及100%下线的中检记录。

4. QC 针对套结/纽洞/纽扣的抽检记录。

5. QC 抽检剪线头的记录

6. 烫设备,烫台的日常维护,QC 的工艺//尺寸检查记录

7. 100%包装前的尾检,包装后,尺寸/包装正确的检查,以及入箱后的尾道抽检

8. 货柜装运以及发货到货贷的追踪。

通用制衣厂生产工艺流程图

粘衬

印、绣花

印、绣花检验

对包

部门发料

缝制 巡检 剪线头

组检

验针

打箱

入仓

尾检 出库

产品出库

业务部 顾客

试样

试样 下单 订单确认

面料采购

面料检验

合格入库

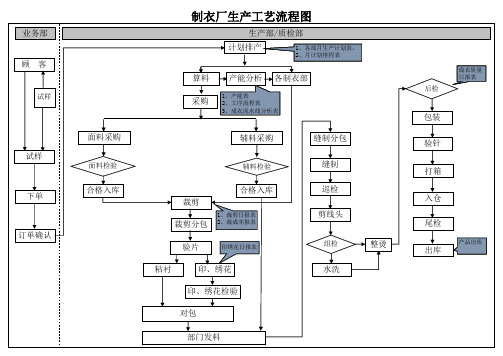

制衣厂生产工艺流程图

生产部/质检部

计划排产

1、各部月生产计划表。 2、月计划排程表

算料 产能分析 各制衣部

采购

1、产能表 2、工序流程表 3、成衣流水线分析表

辅料采购

缝制分包

辅料检验

裁剪 裁剪分包

合格入库

1、裁剪日报表 2、裁成率报表

验片

印绣花日报表

制衣厂生产工艺流程图顾客试样订单确认算料辅料采购部门发料合格入库面料检验试样下单面料采购辅料检验裁剪裁剪分包验片粘衬印绣花对包缝制分包缝制巡检整烫组检后检水洗包装验针打箱尾检出库计划排产产能分析合格入库1裁剪日报表2裁成率报表1产能表2工序流程表3成衣流水线分析表印绣花日报表成衣质量日报表产品出库业务部生产部质检部1各部月生产计划表

服装生产工艺流程图

服装生产工艺流程图验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│(一)面辅料进厂检验面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二)面料检验的目的和要求把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三)技术准备的主要内容在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容。

技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行。

样板制作要求尺寸准确,规格齐全。

相关部位轮廓线准确吻合。

样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。

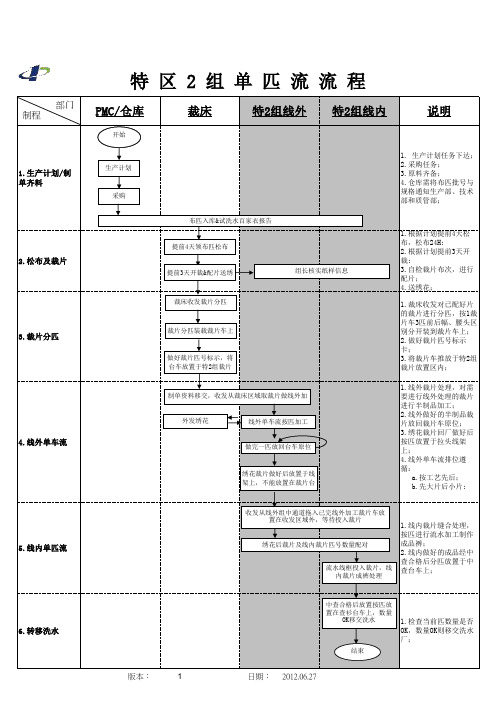

制衣单件流水流程图

版本:1日期:2012.06.271.线内裁片缝合处理,按匹进行流水加工制作成品裤;2.线内做好的成品经中查合格后分匹放置于中查台车上;1.根据计划提前4天松布,松布24H;2.根据计划提前3天开裁;3.自检裁片布次,进行配片;4.送绣花;1.检查当前匹数量是否OK,数量OK则移交洗水厂;3.裁片分匹6.转移洗水5.线内单匹流4.线外单车流说明特 区 2 组 单 匹 流 流 程1. 生产计划任务下达;2.采购任务;3.原料齐备;4.仓库需将布匹批号与规格通知生产部、技术部和质管部;1.线外裁片处理,对需要进行线外处理的裁片进行半制品加工;2.线外做好的半制品裁片放回裁片车原位;3.绣花裁片回厂做好后按匹放置于拉头线架上;4.线外单车流排位遵循:a.按工艺先后;b.先大片后小片;1.裁床收发对已配好片的裁片进行分匹,按1裁片车3匹前后幅、腰头区别分开装到裁片车上;2.做好裁片匹号标示卡;3.将裁片车推放于特2组裁片放置区内;1.生产计划/制单齐料2.松布及裁片PMC/仓库裁床特2组线外特2组线内部门制程部门生产计划采购布匹入库&试洗水百家衣报告提前4天领布匹松布提前3天开裁&配片送绣裁床收发裁片分匹裁片分匹装载裁片车上做好裁片匹号标示,将台车放置于特2组裁片制单资料移交,收发从裁床区域取裁片做线外加组长核实纸样信息线外单车流按匹加工做完一匹放回台车原位外发绣花绣花裁片做好后放置于线架上,不能放置在裁片台收发从线外组中通道拖入已完线外加工裁片车放置在收发区域外,等待投入裁片绣花后裁片及线内裁片匹号数量配对流水线框投入裁片,线内裁片成裤处理中查合格后放置按匹放置在查衫台车上,数量OK 移交洗水开始结束。

服装生产工序流程PPT课件

七.做袖衩 (1)在袖侧剪牙口,然后把牙口折向表面 一侧。 (2)将袖衩滚条布缉缝在折边上。 (3)将袖衩布折烫好。 (4)绱袖衩布条:先在袖衩布条折边缉 0.1cm宽的明线,然后把袖衩布插入袖口 的牙口,对齐裁边,整理好开口形状, 沿边缉第二道明线,并封口。

第11页/共60页

八,绱袖 绱袖在衣身敞开状态进行,缉缝时,袖片在 下,衣身在上,到肩头处袖片要适当归缩, 为防止缝头有牵扯,需在弯曲处剪小牙口, 然后进行锁边处理 九、合摆缝、袖底缝 先把衣身表面朝里对折,对齐衣身侧缝和袖 底缝,然后洽制成线缉缝,缝头0.8cm,弯曲 处要剪小牙口,然后包边处理。

(4)检查袋盖。袋盖做好后要将两片袋盖 复合在一起,检查袋盖的规格、大小及丝绺, 前后圆角要对称。

第6页/共60页

4)修剪缝头 翻领前先在尖角处把缝头修剪成 剑头形状,留缝头0.2cm左右,以防毛出,领尖 要翻足,两领尖可用锥子轻轻挑出。 5)缉领止口 领子翻出后,用熨斗压烫一遍, 领里坐进0.1cm烫实,再在正面缉压0.3cm明止 口。缉时要防止领面起皱,从横领起缉,转角 处针迹要缉正,不能缺针,缉领背止口时,距 领尖四分之一时,就需要适当把领面往前推送, 防止领角处领面起皱。

第18页/共60页

3.大、小袖片 袖山对刀位,偏袖线,袖肘线,袖衩线,袖口折边线 (四)粘黏合衬 粘衬的部位包括大身、挂面、领面、袋盖面、手巾袋片、耳朵片、嵌 线条、背衩等

(五)收省 1.收省 (1)收胸省。将肚省(袋口线)

剪开,胸省剪至距省尖3.5~4 cm处, 用线好车缉,省尖要缉尖,省缝要顺直。 省尖处丝绺不能有大于0.1 cm的偏差。

第13页/共60页

(2)绱袖头 ①将袖口大于袖头的部分以褶处理, 从袖中线开始整理出两只褶裥。 ②将袖口夹在袖头的里与面之间, 缉0.1cm明止口,注意袖克夫两端要 塞足塞平,然后在袖克夫另外三边 缉0.3cm明止口。

服装制作工艺流程图

服装制作工艺流程1,原材料检查工艺2,裁剪工艺3,缝纫制作工艺4,锁钉工艺5,后整理工艺以文字表达方式阐述制作过程可能会遇到的难点,疑点进行解剖,指出重点制作要领,以前后顺序逐一进行编写,归纳。

原材料检查工艺:(1)验色差——检查原辅料色泽级差归类。

(2)查疵点,查污渍——检查辅料的疵点,污渍等。

(3)分幅宽--原辅料门幅按宽窄归类。

(4)查纬斜——检查原料纬纱斜度。

(5)复米--复查每匹原辅料的长度。

(6)理化实验—-测定原辅材料的伸缩率,耐热度,色牢度等.裁剪工艺:(1)首先检查是否要熨烫原辅料褶皱印,因为褶皱容易放大缩小裁片。

(2)自然回缩,俗称醒料,把原辅料打开放松,自然通风收缩24小时.(3)排料时必须按丝道线排版,排出用料定额。

(4)铺料--至关重要的是铺料人手法一致,松紧度适中,注意纱向,不要一次铺得太厚,容易出现上下层不准等现象,需挂针定位铺料的挂针尖要锋利,挂针不宜过粗,对格对条的务必挂针,针定位时要在裁片线外0.2cm,针织面料铺料时更应注重松紧度,最容易使裁片出现大小片,裁片变形等。

(5)划样,复查划样,在没推刀之前,检查是否正确,做最后确认。

(6)裁剪推刀,要勤磨刀片,手法要稳,刀口要准,上下层误差不允许超0.2cm,立式推刀更应勤换刀片,发现刀口有凹凸现象及时更换,会导致跑刀,刀口不准等。

(7)钻眼定位和打线钉定位,撒粉定位三种方法,首先要测试钻眼是否有断纱,走纱等,通常用打线钉解决这一块,打线钉时也要注意针不能太粗,针尖要锋利,另外就是撒粉定位虽费时不容易造成残次。

(8)打号—-打号要清晰,不要漏号,错号,丢号等。

(9)验片—-裁片规格准确,上下皮大小一致,瑕疵片,有无错号,漏打刀口,可提前把残此片更换,注意按原匹料进行更换,注意整洁,无色差,然后分包打捆待发生产线。

缝纫制作工艺A.上衣类按前后序制作所有缝分1cm,机针用DB75/11# 针距3cm12针用顺色细棉线明线按样衣规格做0.6cm,特殊要求另示1.修边—修剪毛坯裁片,去除画粉等毛边,参照样板的大小修边,注意净板和毛版的区分。

制衣厂生产流程图

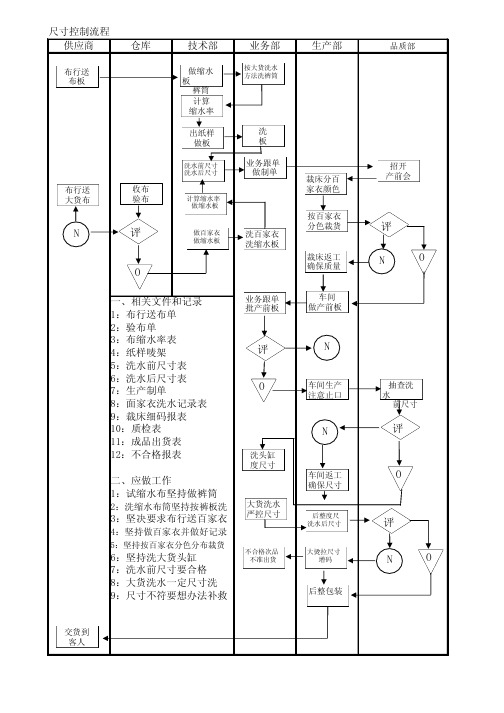

尺寸控制流程供应商仓库技术部业务部生产部品质部一、相关文件和记录二、应做工作1:布行送布单2:验布单3:布缩水率表4:纸样唛架5:洗水前尺寸表6:洗水后尺寸表7:生产制单8:面家衣洗水记录表9:裁床细码报表10:质检表11:成品出货表12:不合格报表1:试缩水布坚持做裤筒2:洗缩水布筒坚持按裤板洗3:坚决要求布行送百家衣4:坚持做百家衣并做好记录5:坚持按百家衣分色分布裁货6:坚持洗大货头缸7:洗水前尺寸要合格8:大货洗水一定尺寸洗9:尺寸不符要想办法补救收布 验布布行送 大货布做缩水板裤筒 计算 缩水率计算缩水率 做缩水板业务跟单 做制单交货到 客人ON评O洗水前尺寸洗水后尺寸布行送 布板评 N 出纸样 做板洗百家衣洗缩水板做百家衣 做缩水板按大货洗水方法洗裤筒洗 板业务跟单批产前板评O洗头缸 度尺寸大货洗水严控尺寸不合格次品 不准出货按百家衣分色裁货裁床返工确保质量裁床分百家衣颜色 车间做产前板车间生产注意止口后整包装车间返工确保尺寸后整度尺洗水后尺寸大烫拉尺寸 增码NN招开 产前会评 NO抽查洗水前尺寸评O打板流程客户业务部技术部采购板房备注一、相关文件和记录二、应做工作三、图例表示正常 运行表示需要 评审表示通过评审表示没有通过评审流程方向1:客户资料保存2:打板资料整理表3:打板排期表4:面料辅料申购单5:难点工艺更改表6:各种板的流向表7:板房产量日报表8:板房个人产量归总表1:打板的可行性2:打板的数量控制3:打板的排期与加急4:打板的收费标准5:打板的质量监控6:打板的效率考核7:打板的经验教训8:打板的责任承担9:打板的信息交流经理批复提供排期申购打板面料辅料出纸样 排唛架板料进仓板房领料规定货期强调质量做板自查质量合格板 交客户洗 水ON评 N评O评O 评O裁床配料分货到人提供资料工艺图片O评NNN采购打板面料辅料返工到合格为止整理 包装二、应做工作三、图例表示正常 运行表示需要 评审表示通过评审表示没有通过评审流程方向1:客户资料保存2:评估表3:报价表4:报价汇总单5:难点工艺提示表6:尺寸表7:车间工艺表8:包装工价表9:合同10:申购单1:评估板的工艺质量2:评估板的难点重点3:评估板的成本利润4:评估生产货期5:评估收款方式6:评估客人信誉程度洗水工艺 报价业务跟单报价汇总面料用量报价质量工艺尺寸落实 辅料用量报价外发加工 报价预估生产 时间与客人 签合同做头板确认数量资料汇总 总经理ON评客户样板下单意向技术资料N N 评ON评N评O评O裁床包装车缝报价O二、应做工作三、图例表示正常 运行表示需要 评审表示通过评审表示没有通过评审流程方向1:客户下单资料保存2:物料卡3:生产制单4:验布单5:辅料验收单6:尺寸表7:产前会记录8:客人验货报告9:装箱单10:申购单1:面料辅料要质量验收2:制单要正确要规范3:提供正确生产板4:单单召开产前会5:款款都做产前板6:床床都要洗头缸7:件件质量要过关8:洗水工艺要熟知9:严控后整次品10:全程跟进客人查货11:售后服务 履行 接单流程申购大货 辅料辅料进仓验收质量履行 打板流程 履行尺寸控制流程做制单 做物料卡N评O申购大货面料召开产前会提供正确板批产前板洗头缸大货洗水尺寸颜色面料进仓验收质量跟进裁床进度质量车间做产前板头缸跟进车间进度质量跟进后整进度质量客人 收货不良品 不包装成品 验收NNNN OOOO评评评评 客人 下单ON评洗水跟单流程客户技术部洗水跟单业务跟单生产部备注一、相关文件和记录二、应做工作要开单并签名要开单并签名要对数 洗水跟单人在哪全程跟踪尺寸颜色和洗水后尺寸来洗 策群力来解决三、图例表示正常 运行表示需要 评审表示通过评审表示没有通过评审流程方向1:洗水前尺寸表2:洗水后尺寸表3:缩水率表4:板大货头缸收货单5:板大货头缸回货单6:布筒百家衣收货单7:布筒百家衣回货单8:洗水厂次品表9:洗水价格表10:洗水工艺表1:各种板收货回货2:各种头缸收货回货3:洗水大货收货回货4:各种洗水板在哪5:洗大货洗水跟单要6:大货严格按洗水前7:洗水遇到难题要群板房做布 筒试缩水按板洗水方法洗布筒板房 做板计算 缩水率出纸样 排唛架N评O按正确板方法洗水按大货要求洗布板跟进头缸颜色尺寸跟进大货颜色尺寸做制单裁床分百家衣颜色裁床按百家衣颜色裁货车间 出头缸 车间 出大货不良品 不出货客人 收货后整 返工NNO 评评做百家衣洗水布板放入大货 中包装O洗水前尺寸洗水后尺寸评ON后整成品 包装ON评。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

服装生产工艺流程图

┌——┐┌——┐┌———┐┌——┐┌——┐┌——┐┌——┐

│验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│

└——┘└——┘└———┘└——┘└——┘└——┘└——┘

服装生产的工艺流程大全

(一)面辅料进厂检验

面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。

在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。

面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。

(二)面料检验的目的和要求

把好面料质量关是控制成品质量重要的一环。

通过对进厂面料的检验和测定可有效地提高服装的正品率。

面料检验包括外观质量和内在质量两大方面。

外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。

经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。

影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。

面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。

在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。

同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。

(三)技术准备的主要内容

在批量生产前,首先要由技术人员做好大生产前的技术准备工作。

技术准备包括工艺单、样板的制定和样衣的制作三个内容。

技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。

工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。

服装加工中的各道工序都应严格参照工艺单的要求进行。

样板制作要求尺寸准确,规格齐全。

相关部位轮廓线准确吻合。

样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。

在完成工艺单和样板制定工作后,可进行小批量样衣的生产,针对客户和工艺的要求及时修正不符点,并对工艺难点进行攻关,以便大批量流水作业顺利进行。

样衣经过客户确认签字后成为重要的检验依据之一。

(四)裁剪工艺要求

裁剪前要先根据样板绘制出排料图,“完整、合理、节约”是排料的基本原则。

在裁剪工序中主要工艺要求如下:(1)拖料时点清数量,注意避开疵点。

(2)对于不同批染色或砂洗的面料要分批裁剪,防止同件服装上出现色差现象。

对于一匹面料中存在色差现象的要进行色差排料。

(3)排料时注意面料的丝绺顺直以及衣片的丝缕方向是否符合工艺要求,对于起绒面料(例如丝绒、天鹅绒、灯芯绒等)不可倒顺排料,否则会影响服装颜色的深浅。

(4)对于条格纹的面料,拖料时要注意各层中条格对准并定位,以保证服装上条格的连贯和对称。

(5)裁剪要求下刀准确,线条顺直流畅。

铺型不得过厚,面料上下层不偏刀。

(6)根据样板对位记号剪切刀口。

(7)采用锥孔标记时应注意不要影响成衣的外观。

裁剪后要进行清点

数量和验片工作,并根据服装规格分堆捆扎,附上票签注明款号、部位、规格等。

(五)缝制缝制

缝制缝制是服装加工的中心工序,服装的缝制根据款式、工艺风格等可分为机器缝制和手工缝制两种。

在缝制加工过程实行流水作业。

粘合衬在服装加工中的应用较为普遍,其作用在于简化缝制工序,使服装品质均一,防止变形和起皱,并对服装造型起到一定的作用。

其种类以无纺布、梭织品、针织品为底布居多,粘合衬的使用要根据服装面料和部位进行选择,并要准确掌握胶着的时间、温度和压力,这样才能达到较好的效果。

(六)锁眼钉扣

服装中的锁眼和钉扣通常由机器加工而成,扣眼根据其形状分为平型和眼型孔两种,俗称为睡孔和鸽眼孔。

睡孔普遍用于衬衣、裙、裤等薄型衣料的产品上。

鸽眼孔多用于上衣、西装等厚型面料的外衣类上。

锁眼应注意以下几点:(1)扣眼位置是否正确。

(2)扣眼大小与钮扣大小及厚度是否配套。

(3)扣眼开口是否切好。

(4)有伸缩性(弹性)或非常薄的衣料,要考虑使用锁眼孔时在里层加布补强。

钮扣的缝制应与扣眼的位置相对应,否则会因扣位不准造成服装的扭曲和歪斜。

钉扣时还应注意钉扣线的用量和强度是否足以防止钮扣脱落,厚型面料服装上钉扣绕线数是否充足。

(七)整烫

整烫人们常用“三分缝制七分整烫”来强调整烫是服装加工中的一个重要的工序。

避免以下现象的发生:(1)因熨烫温度过高时间过长造成服装表面的极光和烫焦现象。

(2)服装表面留下细小的波纹皱折等整烫疵点。

(3)存在漏烫部位。

(八)成衣检验

服装的检验应贯穿于裁剪、缝制、锁眼钉扣、整烫等整个加工过程之中。

在包装入库前还应对成品进行全面的检验,以保证产品的质量。

成品检验的主要内容有:(1)款式是否同确认样相同。

(2)尺寸规格是否符合工艺单和样衣的要求。

(3)缝合是否正确,缝制是否规整、平服。

(4)条格面料的服装检查对格对条是否正确。

(5)面料丝缕是否正确,面料上有无疵点,油污存在。

(6)同件服装中是否存在色差问题。

(7)整烫是否良好。

(8)粘合衬是否牢固,有否渗胶现象。

(9)线头是否已修净。

(10)服装辅件是否完整。

(11)服装上的尺寸唛、洗水唛、商标等与实际货物内容是否一致,位置是否正确。

(12)服装整体形态是否良好。

(13)包装是否符合要求。

(九)包装入库

服装的包装可分挂装和箱装两种,箱装一般又有内包装和外包装之分。

内包装指一件或数件服装入一胶袋,服装的款号、尺码应与胶袋上标明的一致,包装要求平整美观。

一些特别款式的服装在包装时要进行特殊处理,例如扭皱类服装要以绞卷形式包装,以保持其造型风格。

外包装一般用纸箱包装,根据客户要求或工艺单指令进行尺码、颜色搭配。

包装形式一般有混色混码、独色独码,独色混码、混色独码四种。

装箱时应注意数量完整,颜色尺寸搭配准确无误。

外箱上刷上箱唛,标明客户、指运港、箱号、数量、原产地等,内容与实际货物相符。