chap 3 非理想流动反应器

合集下载

3非理想流动反应器(下)-1012

0

Δ F(t) 0 0.13 0.25 0.25 0.20 0.10 0.05 0.02 0 0

exp kt

c

c

0 0.0872 0.1124 0.0754 0.0464 0.0136 0.0045 0.0012 0 0 0.3347

xA 1 exp kt

c

c

1 0.3347 0.6653

10

dc2 对第二槽 Nc2 Nc1 Nc0 1 e N d 解得: c2 c0 1 e N 1 N

dc3 对第三槽 Nc3 Nc2 Nc0 1 e N 1 N d 1 1 2 N N N 解得: c3 c0 1 e 1 1 ! 2 ! 依此类推:

5

• 解:采用凝集流模型进行计算。 • 对于一级反应,在间歇反应器中转化率 与反应时间关系如下:

t cA 0

xA 0 xA dxA dxA 1 cA 0 ln 1 xA 0 kc rA k A 0 1 xA

xA 1 exp kt

0 0

凝集流物理模型: • 流体以流体元的方式流过反应器,这些 流体元彼此之间不发生混合,每个流体 元相当于一个小间歇反应器。 • 由于返混的作用,流体元在反应器内的 停留时间不同,达到的转化率因而不同。 • 在反应器出口处的宏观转化率,就是各 不同停留时间的流体元达到的转化率的 平均值。

3

• 写成数学公式:

停留时间在t和t t之 停留时间在t和t t xAf 间的微元达到的转化率 之间的微元的分率 t 0 如果是连续函数:

Δ F(t) 0 0.13 0.25 0.25 0.20 0.10 0.05 0.02 0 0

exp kt

c

c

0 0.0872 0.1124 0.0754 0.0464 0.0136 0.0045 0.0012 0 0 0.3347

xA 1 exp kt

c

c

1 0.3347 0.6653

10

dc2 对第二槽 Nc2 Nc1 Nc0 1 e N d 解得: c2 c0 1 e N 1 N

dc3 对第三槽 Nc3 Nc2 Nc0 1 e N 1 N d 1 1 2 N N N 解得: c3 c0 1 e 1 1 ! 2 ! 依此类推:

5

• 解:采用凝集流模型进行计算。 • 对于一级反应,在间歇反应器中转化率 与反应时间关系如下:

t cA 0

xA 0 xA dxA dxA 1 cA 0 ln 1 xA 0 kc rA k A 0 1 xA

xA 1 exp kt

0 0

凝集流物理模型: • 流体以流体元的方式流过反应器,这些 流体元彼此之间不发生混合,每个流体 元相当于一个小间歇反应器。 • 由于返混的作用,流体元在反应器内的 停留时间不同,达到的转化率因而不同。 • 在反应器出口处的宏观转化率,就是各 不同停留时间的流体元达到的转化率的 平均值。

3

• 写成数学公式:

停留时间在t和t t之 停留时间在t和t t xAf 间的微元达到的转化率 之间的微元的分率 t 0 如果是连续函数:

非理想流动反应器设计

理想流动反应器的设计提供重要支持。

实验验证与优化

总结词

实验验证与优化是检验数学模型和数值模拟结果准确 性的重要步骤,也是改进和完善非理想流动反应器设 计的必要环节。

详细描述

在非理想流动反应器的设计中,实验验证与优化是必 不可少的环节。通过实验验证,可以检验数学模型和 数值模拟结果的准确性,发现存在的问题和不足之处 。同时,实验优化也是改进和完善非理想流动反应器 设计的必要步骤。通过实验优化,可以找到最佳的反 应条件和操作参数,提高反应器的性能和效率。实验 验证与优化是实现非理想流动反应器设计的重要保障 。

对未来研究的建议与展望

针对非理想流动反应器设计的研究,我 们提出以下建议和展望

4. 结合人工智能和大数据技术,建立非 理想流动反应器的智能控制系统,实现 自动化和智能化操作。

3. 加强非理想流动反应器在实际生产中 的应用研究,以提高生产效率和经济效 益。

1. 深入研究非理想流动反应器的内部流 动特性,揭示其复杂的流动和反应机制 ,为优化设计提供理论支持。

环境工程领域的应用

在环境工程领域,非理想流动反应器被广泛应用于废水处理、废气处理和固体废弃物处理等环保工程 中。这些处理过程需要高效地进行化学反应和物理分离,因此需要非理想流动反应器具有较高的反应 速度和分离效率。

非理想流动反应器的应用,可以提高环保工程的处理效果和处理能力,降低处理成本,减少二次污染 ,为环境保护做出贡献。

数值模拟方法

总结词

数值模拟方法是通过计算机模拟反应器的运行过程,预测其性能和优化设计方案的有效 手段。

详细描述

在建立了数学模型之后,需要采用数值模拟方法进行求解。数值模拟方法能够模拟反应 器的实际运行过程,预测其性能,并优化设计方案。常用的数值模拟软件包括Fluent、 ANSYS等,这些软件能够模拟复杂的流体动力学、化学反应和热量传递等现象,为非

实验验证与优化

总结词

实验验证与优化是检验数学模型和数值模拟结果准确 性的重要步骤,也是改进和完善非理想流动反应器设 计的必要环节。

详细描述

在非理想流动反应器的设计中,实验验证与优化是必 不可少的环节。通过实验验证,可以检验数学模型和 数值模拟结果的准确性,发现存在的问题和不足之处 。同时,实验优化也是改进和完善非理想流动反应器 设计的必要步骤。通过实验优化,可以找到最佳的反 应条件和操作参数,提高反应器的性能和效率。实验 验证与优化是实现非理想流动反应器设计的重要保障 。

对未来研究的建议与展望

针对非理想流动反应器设计的研究,我 们提出以下建议和展望

4. 结合人工智能和大数据技术,建立非 理想流动反应器的智能控制系统,实现 自动化和智能化操作。

3. 加强非理想流动反应器在实际生产中 的应用研究,以提高生产效率和经济效 益。

1. 深入研究非理想流动反应器的内部流 动特性,揭示其复杂的流动和反应机制 ,为优化设计提供理论支持。

环境工程领域的应用

在环境工程领域,非理想流动反应器被广泛应用于废水处理、废气处理和固体废弃物处理等环保工程 中。这些处理过程需要高效地进行化学反应和物理分离,因此需要非理想流动反应器具有较高的反应 速度和分离效率。

非理想流动反应器的应用,可以提高环保工程的处理效果和处理能力,降低处理成本,减少二次污染 ,为环境保护做出贡献。

数值模拟方法

总结词

数值模拟方法是通过计算机模拟反应器的运行过程,预测其性能和优化设计方案的有效 手段。

详细描述

在建立了数学模型之后,需要采用数值模拟方法进行求解。数值模拟方法能够模拟反应 器的实际运行过程,预测其性能,并优化设计方案。常用的数值模拟软件包括Fluent、 ANSYS等,这些软件能够模拟复杂的流体动力学、化学反应和热量传递等现象,为非

非理想流动反应器2

控制方法

温度控制

通过调节加热或冷却装置,控制反应 温度在适宜范围内,保节进料压力或添加压缩气体, 控制反应压力在适宜范围内,影响反 应平衡和速率。

浓度控制

通过调节进料流量或添加溶剂,控制 反应物浓度在适宜范围内,影响反应 平衡和速率。

停留时间控制

通过调节进料流量和反应器体积,控 制物料在反应器内的停留时间,影响 反应平衡和产物质量。

流体力学原理

流动模型

流体力学原理是研究流体运动规律的科学,通过建立流动模 型,可以描述流体在反应器内的流动特性,如流速、流量、 压力等参数,从而优化流体流动状态以提高反应效率。

流动特性

流动特性包括流体的黏度、密度、压缩性等物理性质,以及 流体的流动状态如层流、湍流等,这些特性对反应器的设计 和操作具有重要影响。

05

非理想流动反应器的操作 方式与控制方法

操作方式

连续操作

反应物料连续加入反应器,产 物连续移出,操作稳定,适用

于大规模生产。

间歇操作

反应物料一次加入,产物一次 性移出,适用于小规模或实验 研究。

半连续操作

反应物料分批加入,产物连续 移出,适用于中等规模生产。

循环操作

反应物料循环通过反应器,产 物连续移出,适用于需要回收 或再利用的反应物料的操作。

03

非理想流动反应器的优缺 点

优点

适用范围广

非理想流动反应器适用于各种不同的反应类型和 物料特性,能够适应较宽的操作范围。

结构简单

非理想流动反应器的结构相对简单,制造和维护 成本较低,操作也较为方便。

可靠性高

由于非理想流动反应器的结构简单,其故障率较 低,能够保证生产的稳定性和可靠性。

缺点

传热效率低

第四章非理想流动反应器(201204)

Vc(t )dt c(t ) F (t ) Vc()dt c()

降 阶 法

(不讲)

c(0)

c(0) c(t)

c0(t) 0

t=0 输入曲线

0 t

响应曲线

t

Vc(t )dt Vc(0) dt

停留时间大于 t 的示踪剂量 示踪剂输入量

t→t +dt

1-F(t)

c( t ) F (t ) 1 c ( 0)

t E (t )t t

2 t 2 0 2

• 取样为等时间间隔时: (t t ) E (t ) t t E (t ) t t E (t )t E (t )t

2 2 2 t

2

t E (t ) t E (t )

2

2

(4)无因次化对比时间及函数

(4) 脉冲法和阶跃法的比较

脉冲法 阶跃法

示踪剂 注入方 法

在原有的流股中加入 示踪剂,不改变原流 股流量

可直接测得

将原有流股换成流量与 其相同的示踪剂流股

dF (t ) dC (t ) E(t ) dt C0 dt

E(t)

F(t)

C (t )dt F (t ) C (t )dt C (t )dt

0

E(t )dt 1

• 停留时间分布函数F(t):停留时间0-t范围内的物料(停留 时间小于t的质点)占进料的分率。 t 有: t=0, F(t)=0, t=∞, F(t)=1,F(t)是单调增函数

F (t ) E(t )dt

0

在某一时间t时, E(t)和F(t)之间的关系为: dF (t ) t E(t ) F (t ) E(t )dt dt 0

no13-非理想流动应器-组合模型

同样的方法可得

F( )=1- exp(- )

(19)

组合模型

以活塞流为主的组合模型 (1)全混流反应器和活塞流反应器的并联

qV qV1 qV2

qV VP 0 时 V / qV qV1V qV VP 时 qV1V VP qV1

t=V qV =(空时)

qV1

(34)

组合模型

(4)实际管式反应器模型 实际管管式反应器看做若干全混槽串联,同时把流体受阻 情况用若干小反应器(体积为Vd)来描述。阻止区中的 流体有进有出,可看作活动的死水段。存在以下关系。

x qVd qV x 每个小反应器会很想留所占流体的分数。 阻止区部分所占的体积分数为 Vd Vd V Va Vd 则有 ta Va qV td Vd qVd ta 每个活动段的平均停留时间 td 进入滞止段每个入口处的平均滞留时间。

(11) (12)

(13)

组合模型

(2)有“短路”的情况 假设流体中有qv2部分短路流出反应器,只有qvqv2=qv1流经全混流反应器。 令 = qV1 qV , 则短路部分流体流出时,停留时间为0,

流量分数为1-,流经全混流反应器部分的流出浓度 C A1 C A [1 exp (-) ]

组合模型

(2)有“短路”的情况 “短路”相当于一部分流体以极快的速度通过反 应器出去,这部分流体来不及反应或转化率极低 。

若qV1 qV , qV1 (1 )qV , 分率为的

流体停留时间为

t

VR qV

t ,

1

组合模型

分率为(1-)的流体短路,其停留时间可视为0。 所以反应器的停留时间分布函数为

F( )=1- exp(- )

(19)

组合模型

以活塞流为主的组合模型 (1)全混流反应器和活塞流反应器的并联

qV qV1 qV2

qV VP 0 时 V / qV qV1V qV VP 时 qV1V VP qV1

t=V qV =(空时)

qV1

(34)

组合模型

(4)实际管式反应器模型 实际管管式反应器看做若干全混槽串联,同时把流体受阻 情况用若干小反应器(体积为Vd)来描述。阻止区中的 流体有进有出,可看作活动的死水段。存在以下关系。

x qVd qV x 每个小反应器会很想留所占流体的分数。 阻止区部分所占的体积分数为 Vd Vd V Va Vd 则有 ta Va qV td Vd qVd ta 每个活动段的平均停留时间 td 进入滞止段每个入口处的平均滞留时间。

(11) (12)

(13)

组合模型

(2)有“短路”的情况 假设流体中有qv2部分短路流出反应器,只有qvqv2=qv1流经全混流反应器。 令 = qV1 qV , 则短路部分流体流出时,停留时间为0,

流量分数为1-,流经全混流反应器部分的流出浓度 C A1 C A [1 exp (-) ]

组合模型

(2)有“短路”的情况 “短路”相当于一部分流体以极快的速度通过反 应器出去,这部分流体来不及反应或转化率极低 。

若qV1 qV , qV1 (1 )qV , 分率为的

流体停留时间为

t

VR qV

t ,

1

组合模型

分率为(1-)的流体短路,其停留时间可视为0。 所以反应器的停留时间分布函数为

非理想流动反应器

优化方法

优化反应器设计: 根据反应机理和工 艺要求合理设计反 应器的结构提高反 应效率。

改进操作方式:采 用更有效的操作方 式如连续流反应器、 脉冲流反应器等以 提高反应速度和产 物收率。

添加催化剂:选择 合适的催化剂降低 反应活化能提高反 应速率。

控制温度和压力: 根据反应要求控制 反应温度和压力以 获得更好的反应效 果。

反应特性

非理想流动反应器的流速分布不均匀 反应物在反应器内的停留时间分布不均匀 非理想流动反应器的传热效率较低 非理想流动反应器的反应效率较低

04

非理想流动反应器的应用

在化工生产中的应用

非理想流动反应器在化学反应中能够提高反应效率降低能耗。

在高粘度流体处理方面非理想流动反应器具有较好的流动性和传热性能。

活塞流反应器

定义:活塞流反应器是一种连续流动反应器物料在反应器内呈活塞状连续 流动。

特点:活塞流反应器具有结构简单、操作方便、无返混等优点但反应效率 相对较低。

应用:广泛应用于化工、石油、制药等领域适用于进行均相反应和气-液反 应。

类型:根据物料在反应器内的流动方向可分为轴向活塞流反应器和径向活 塞流反应器。

非理想流动反应器的传热面积较大能够提 高热量的传递效率。

非理想流动反应器通常采用特殊的传热元 件如翅片、螺旋板等以增强传热效果。

非理想流动反应器的传热介质通常采用导 热性能良好的液体或气体以提高传热效率。

非理想流动反应器的传热过程受到多种 因素的影响如反应物的物理性质、反应 温度和压力等因此需要进行详细的传热 计算和实验验证。

非理想流动反应器能够适应不同的反应条件实现多种反应的连续进行。

非理想流动反应器在制药、石化等领域中得到了广泛应用为化工生产带来了巨大的经济效 益和社会效益。

化学反应工程-11-第三章-均相非理想流动反应器

F (θ ) = F (t )

三、E (θ ) ~ θ 的特征

⑴存在一个最大值 E (θ )max

求最大值:

NN E (θ ) = θ N −1e − Nθ (N − 1)! dE (θ ) =0 dθ

NN dE (θ ) = θ N − 2 ⋅ (N − 1)e − Nθ − Nθ N −1e − Nθ dθ (N − 1)!

总结:

N =1 时

N =∞ 时

σ θ2 = 1

σ θ2 = 0

(CSTR )

(PFR )

例1有一管式反应装置经脉冲示踪法实验测得如下表所示的 数据: υ 0 = 0.8 m 3 / min , m = 80 kg

t (分)

CA kg / m3

0

2 6.5

4 12.5

6 12.5

8 10.0

10 5.0

示踪物作脉冲输入,根据以前知识,CA具有以下形式:

0 CA = ?

t < tP = t ≥ tP

(1 − f m )VR

v0

某时刻t时,对CSTR,对A作物料衡算

dn A dt dC A − υ 0 C A = f mVR dt M t = t P CA = f mV R v0 ⋅ 0 = v0 ⋅ C A +

t = tP t ≠ tP

对1、2、3三点作物料衡算 、 、 三点作物料衡算

I m v0 C Am + (1 − I m )v0 C AP = v0 C A

C A = I m C Am + (1 − I m )C AP

∞ E (t ) = 0

t =t = t≠t

f PV R v0

第4章非理想流动反应器设计PPT课件

脉冲法阶跃法第2节停留时间分布的示踪剂并保持混合物的流量仍为v同时在出口处测定示踪剂浓度c随时间t的变化第2节停留时间分布脉冲注入出口应答第2节停留时间分布时间内注入示踪剂的总量为mmol出口处浓度随时间变化为ctdt时间间隔内出口处流出的示踪剂量占总示踪剂量的dt时间间隔内流出物料量为dn则在此时间间隔内流出的物料占进料物料第2节停留时间分布示踪剂的停留时间分布就是物料质点的停留时间分布即

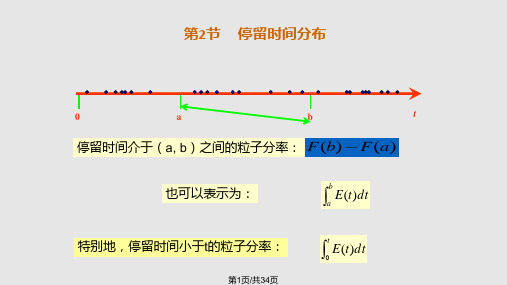

第2节 停留时间分布

0

a

b

t

停留时间介于(a, b)之间的粒子分率: F (b) F (a)

也可以表示为:

b

a E(t)dt

特别地,停留时间小于t的粒子分率:

第1页/共34页

t

0 E(t)dt

第2节 停留时间分布

(1)归一化(normalizing)性质

E(t)dt 1 0

(2)F(t)、E(t)的关系

c0

t=0 脉冲注入

t

第6页/共34页

0 出口应答

第2节 停留时间分布

✓ 设Δt0时间内注入示踪剂的总量为m(mol),出口处浓度随时间变化为c(t), 在示踪剂注入后t -t+dt时间间隔内,出口处流出的示踪剂量占总示踪剂量的 分率:

✓ 若 t+d在t时注间入间示隔踪内剂,的流同出时物,料流量入为反ddN应NN器,的示则踪物在剂料此量时v为间0Nc间m(,t隔)在d内t注,入流示出踪的剂物后料的占t-进料

0

c( ti )ti

t

0

c( ti )

F(t )

0

• 在等时间间隔取样时:

c( ti )

0

第10页/共34页

第2节 停留时间分布

• 阶跃法

第2节 停留时间分布

0

a

b

t

停留时间介于(a, b)之间的粒子分率: F (b) F (a)

也可以表示为:

b

a E(t)dt

特别地,停留时间小于t的粒子分率:

第1页/共34页

t

0 E(t)dt

第2节 停留时间分布

(1)归一化(normalizing)性质

E(t)dt 1 0

(2)F(t)、E(t)的关系

c0

t=0 脉冲注入

t

第6页/共34页

0 出口应答

第2节 停留时间分布

✓ 设Δt0时间内注入示踪剂的总量为m(mol),出口处浓度随时间变化为c(t), 在示踪剂注入后t -t+dt时间间隔内,出口处流出的示踪剂量占总示踪剂量的 分率:

✓ 若 t+d在t时注间入间示隔踪内剂,的流同出时物,料流量入为反ddN应NN器,的示则踪物在剂料此量时v为间0Nc间m(,t隔)在d内t注,入流示出踪的剂物后料的占t-进料

0

c( ti )ti

t

0

c( ti )

F(t )

0

• 在等时间间隔取样时:

c( ti )

0

第10页/共34页

第2节 停留时间分布

• 阶跃法

化学反应器理论-5-第四章-非理想流动反应器

RTD State of aggregation Earliness and lateness of mixing

4

The Residence Time Distribution (RTD) • To simplify, we will only consider the steadystate flow, without reaction and without density change, of a single fluid through a vessel.

Fluid passes through the reactor No mixing; no overtaking It is as if the fluid moves in single file through the reactor.

3

Chapter 11 Basics of Non-Ideal Flow

26

Figure 11.10 Transforming an E curve into an Eθ curve

27

The Step Experiment • Consider v m3/s of fluid flowing through a vessel of volume V, now at time t=0 switch from ordinary fluid to fluid with tracer of kg or mol concentration Cmax= m3 , and measure the outlet tracer concentration Cstep vs. t.

0

Edt 1

Figure 11.6 The exit age distribution curve E for fluid flowing through a vessel; also called the residence time distribution, or RTD

理想流动非理想流动理想流动反应器的分类和应用

➢滞留区的存在 ➢存在沟流与短路 ➢循环流 ➢流体流速分布不均匀 ➢扩散

上述是造成非理想流动的几种常见原因,对一个流 动系统可能全部存在,也可能是其中的几种,甚至有 其它的原因。

返混及其对反应过程的影响

返混含义:专指不同时刻进入反应器的物料之间的混合, 是逆向的混合,或者说是不同年龄质点之间的混合。

理想流动 非理想流动 理想流动反应器的分类和应用

反应器内流体的流动特征主要指反应器内反应流体的流动状 态、混合状态等,它们随反应器的几何结构和几何尺寸而异。

反应流体在反应器内不仅存在浓度和温度的分布,而且还存在流 速分布。这样的分布容易造成反应器内反应物处于不同的温度和浓 度下进行反应,出现不同停留时间的微团之间的混合,即返混。

长径比较大和流速较高的连续操作管式反应器中的流体流 动可视为理想置换流动。

理想混合流动模型

含义:理想混合流动模型也称为全混流模型。反应物料以稳 定的流量进入反应器,刚进入反应器的新鲜物料与存留在其中 的物料瞬间达到完全混合。反应器内物料质点返混程度为无穷 大。

特点:所有空间位置物料的各种参数完全均匀一致,而且出 口处物料性质与反应器内完全相同。

种,其中重要的是__________。 连续搅拌釜式反应器为减少返混,工业上常采用________的操作

由于放大后的反应器中流动状况的改变,导致了返混程度 的变化,给反应器的放大计算带来很大的困难。因此,在分析 各种类型反应器的特征及选用反应器时都必须把反应器的返混 状况作为一项重要特征加以考虑。

降低返混程度的措施

降低返混程度的主要措施是分割,通常有横向分割和纵向分 割两种,其中重要的是横向分割。

理想置换流动模型

含义:理想置换流动模型也称作平推流模型或活塞流模型。 与流动方向相垂直的同一截面上各点流速、流向完全相同, 即物料是齐头并肩向前运动的。

上述是造成非理想流动的几种常见原因,对一个流 动系统可能全部存在,也可能是其中的几种,甚至有 其它的原因。

返混及其对反应过程的影响

返混含义:专指不同时刻进入反应器的物料之间的混合, 是逆向的混合,或者说是不同年龄质点之间的混合。

理想流动 非理想流动 理想流动反应器的分类和应用

反应器内流体的流动特征主要指反应器内反应流体的流动状 态、混合状态等,它们随反应器的几何结构和几何尺寸而异。

反应流体在反应器内不仅存在浓度和温度的分布,而且还存在流 速分布。这样的分布容易造成反应器内反应物处于不同的温度和浓 度下进行反应,出现不同停留时间的微团之间的混合,即返混。

长径比较大和流速较高的连续操作管式反应器中的流体流 动可视为理想置换流动。

理想混合流动模型

含义:理想混合流动模型也称为全混流模型。反应物料以稳 定的流量进入反应器,刚进入反应器的新鲜物料与存留在其中 的物料瞬间达到完全混合。反应器内物料质点返混程度为无穷 大。

特点:所有空间位置物料的各种参数完全均匀一致,而且出 口处物料性质与反应器内完全相同。

种,其中重要的是__________。 连续搅拌釜式反应器为减少返混,工业上常采用________的操作

由于放大后的反应器中流动状况的改变,导致了返混程度 的变化,给反应器的放大计算带来很大的困难。因此,在分析 各种类型反应器的特征及选用反应器时都必须把反应器的返混 状况作为一项重要特征加以考虑。

降低返混程度的措施

降低返混程度的主要措施是分割,通常有横向分割和纵向分 割两种,其中重要的是横向分割。

理想置换流动模型

含义:理想置换流动模型也称作平推流模型或活塞流模型。 与流动方向相垂直的同一截面上各点流速、流向完全相同, 即物料是齐头并肩向前运动的。

第六章 非理想反应器

示踪剂注入后,对示踪剂列出质量守恒方程

反应器内示踪剂变化速率=示踪剂流入速率-示踪剂流出速率

V dC 0 vC dt

mol tracer s

C dC 1 t

dt

C C0

t0

C

t

e t

C0

全混流反应器的E函数为

E

C

C

C

1

1

t

et

M / v M V C0 t t

Vv

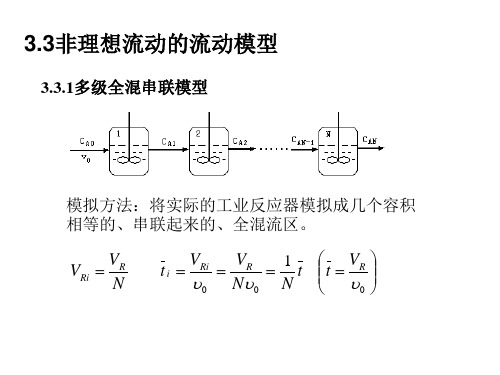

6.3非理想流动的流动模型 6.3.1多釜串联模型

d ViCAi

dt

d A1 t i dCA1

C A1

dt

初始条件:t=0 积分得:

CAi

N Vi

C0 t1

C0

N v0

C A1

1

e

t t1

C0 t1

: i=2时有

v0CAi

v0CAi

d

V2C A2 dt

积分上式 并将 和

C A1

1

e

t t1

C0 t1

t 0时,CA2 0

如:在某时刻进入反应器入口的 100 个流体粒子,到达出 口时停留时间为 5 ~ 6 min 的粒子有 8 个,若取 t = 5 min, dt = t = 1 min, 则此时 E(t) dt = dN / N = N / N = 8 /100 = 0.08;

E(t) = dN / (dt*N) = N / (t *N) = 0.08 min-1 当 dt 0,则 E(t) dt 是一个瞬时( 如t = 5 min 时 )的分率

代入得

C t e A2

t t2

C0 t1t2

对于i=3的全混区有

v0C A2

反应器内示踪剂变化速率=示踪剂流入速率-示踪剂流出速率

V dC 0 vC dt

mol tracer s

C dC 1 t

dt

C C0

t0

C

t

e t

C0

全混流反应器的E函数为

E

C

C

C

1

1

t

et

M / v M V C0 t t

Vv

6.3非理想流动的流动模型 6.3.1多釜串联模型

d ViCAi

dt

d A1 t i dCA1

C A1

dt

初始条件:t=0 积分得:

CAi

N Vi

C0 t1

C0

N v0

C A1

1

e

t t1

C0 t1

: i=2时有

v0CAi

v0CAi

d

V2C A2 dt

积分上式 并将 和

C A1

1

e

t t1

C0 t1

t 0时,CA2 0

如:在某时刻进入反应器入口的 100 个流体粒子,到达出 口时停留时间为 5 ~ 6 min 的粒子有 8 个,若取 t = 5 min, dt = t = 1 min, 则此时 E(t) dt = dN / N = N / N = 8 /100 = 0.08;

E(t) = dN / (dt*N) = N / (t *N) = 0.08 min-1 当 dt 0,则 E(t) dt 是一个瞬时( 如t = 5 min 时 )的分率

代入得

C t e A2

t t2

C0 t1t2

对于i=3的全混区有

v0C A2

no13-非理想流动反应器-槽列模型

1

1 1 k i

(18) (19)

X N 1 串联槽总的的转化率为:

C A, N

1

1 N 1 (1 X ) A , i (1 k i ) N

对于任意第i槽无聊流中的A物质进行物质衡算得到:

q (CA, i 1 CA, i ) rA, iVi 0,同时除以q 得(CA, i 1 CA, i )

N 1时,E1 1 1 e , N 2时,输入Ein ,2 E1 e 。 ti ti

(11)

第二槽的输出等于第三槽的输入,不用进行质量衡算 而由卷积分直接求出,写成积分形式,则两槽串联时 总的输出为: Eout (t ) 0t Ein (t ) E (t t ) dt , 其中E (t t )为第二槽的分布 根据式(11)和(12)可以得到类似的: 1 t / ti 1 (t t )/ ti Ein(t ) e 和E (t t ) e ti ti 将式(13)代入式(12)得到: t t / ti tiEout (t ) e ti

则槽列模型串联槽数N的值等于扩散模型参数Pe(uL/De) 的一半。

v0 v0

确定每槽的未转化率即求式(21)的根,用牛顿迭代法 可以求解。则总的转化率为: CA, N (22) X A 1 12 n1n 1

CA,0

C A,i 1 CA,i 2k n 1 令i i CA,i 1 , i , 则式(20)变为f ( ) n 1 0. 2 CA,i 1 2

(1)

槽列模型

整理后得:

n n e

1 o

qvt / vi

(2)

vi n0 n1 t 1, 令 1=t / t 1, 根据F出口曲线F1= , qv n0

最新化学反应过程与设备优质课课件理想流动非理想流动理想流动反应器的分类和应用

理想置换流动模型

含义:理想臵换流动模型也称作平推流模型或活塞流模型。

与流动方向相垂直的同一截面上各点流速、流向完全相同, 即物料是齐头并肩向前运动的。

特点 在定态情况下,所有分子的停留时间相同,浓度等参数只 沿管长发生变化,与时间无关。所有物料质点在反应器中 都具有相同的停留时间。

反应器内浓度变化

推流。

练 习

理想流动模型分为两种类型,即________和_________ 返混专指________进入反应器的物料之间的混合 说明下列反应器中的返混情况: 间歇反应器中返混为_____, 理想臵换反应器返混为_______

理想混合反应器返混为____, 非理想流动反应器返混为_____

在工程放大中产生的问题 由于放大后的反应器中流动状况的改变,导致了返混程度 的变化,给反应器的放大计算带来很大的困难。因此,在分析 各种类型反应器的特征及选用反应器时都必须把反应器的返混 状况作为一项重要特征加以考虑。

降低返混程度的措施

降低返混程度的主要措施是分割,通常有横向分割和纵向分 割两种,其中重要的是横向分割。

长径比较大和流速较高的连续操作管式反应器中的流体流

动可视为理想臵换流动。

理想混合流动模型

含义:理想混合流动模型也称为全混流模型。反应物料以稳

定的流量进入反应器,刚进入反应器的新鲜物料与存留在其中

的物料瞬间达到完全混合。反应器内物料质点返混程度为无穷 大。

特点:所有空间位臵物料的各种参数完全均匀一致,而且出 口处物料性质与反应器内完全相同。

流体流速分布不均匀

扩散 上述是造成非理想流动的几种常见原因,对一个流

动系统可能全部存在,也可能是其中的几种,甚至有

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3 非理想流动反应器

3.1 概述

理想反应器 长直流管式反应器→PFR,无返混 ◆ 长直流管式反应器 , 连续搅拌反应器→CSTR,完全返混 ◆ 连续搅拌反应器 , 实际反应器 流体元—流体流动时独立存在的最小单元 ◆ 流体元 流体流动时独立存在的最小单元 流体流动:流速分布;扩散; ◆ 流体流动:流速分布;扩散;对流等 ◆ 设备设计:短路;死区;(沟流) 设备设计:短路;死区;(沟流) ;(沟流 停留时间分布: ◆ 停留时间分布:τ↗⇒r↗—ξ↗ ↗ ξ ◆ 部分返混 1

混合、 混合、返混(Back mixing)及其区别 ) 停留时间分布研究的主要应用

诊断型; ◆ 诊断型; ◆ 设计型

2

(二)返混对反应过程的影响

停留时间分别为t 停留时间分别为 1 和 t2 物料混合的反应速率 不等于两者反应速率的平均值, 不等于两者反应速率的平均值,即:

r平均 ≠ (r + r2 ) / 2 ≠ r ⋅ r2 1 1

对示踪物的要求: 对示踪物的要求: 与被测流体互溶,且无化学反应; ◆ 与被测流体互溶,且无化学反应; 示踪剂不易发生相转移; ◆ 示踪剂不易发生相转移; 加入示踪剂不影响流型; ◆ 加入示踪剂不影响流型; 易于检测; ◆ 易于检测; 无害且价廉。 ◆ 无害且价廉。

13

示踪物加入方法 阶跃注入法 脉冲注入法 周期注入法

∞ 0

C 响应: F(t ) = C0

t∆C tE(t )dt = ∑tE(t )∆t = ∑t∆F(t ) = ∑ C0

∞ ∞

σ t2 = ∫0 (t − t )2 E(t )dt = ∫0

t 2∆C 2 t 2 E(t )dt − t 2 = ∑ −t C0 17

例题3 例题3-1

测定某一反应器停留时间分布规律, 测定某一反应器停留时间分布规律,采用阶跃 示踪法,输入的示踪剂浓度c 示踪法,输入的示踪剂浓度c0=7.7kg·m-3,在出口 处测定响应曲线如表所示。求在此条件下F 处测定响应曲线如表所示。求在此条件下F(t), E(t)及 t 与 σt2值。

18

19

20

21

(2)脉冲示踪法

0; at t < 0 激励 C = C0; at 0 < t < ∆t0 0; at t > ∆t 0

22

示踪物衡算: 时间间隔内向流量为V的流 示踪物衡算 : 在 ∆ t0时间间隔内向流量为 的流 体中加入总量为m 的示踪物, 体中加入总量为 ∞的示踪物,则

+ − VC =VC0 F(t ) +VC0 (1− F(t ))

因此,F(t ) =

+ − C0 − C0

− C −C0

16

如果阶跃输入前物料中不含示踪物时, 如果阶跃输入前物料中不含示踪物时,则

0 ; at t < 0 激 C= 励 C0; at t > 0

C ∆ C ∆C dF(t ) ∆F(t ) E(t ) = = = o= dt C0∆t ∆t ∆t t =∫

8539200 −374.42 = 30608 50

[s ]

2

26

27

3.2.4 理想反应器的停留时间分布规律 理想反应器 反应器的停留时间分布规律

PFR激励与响应过程的物理描述: PFR激励与响应过程的物理描述: 激励与响应过程的物理描述

28

CSTR激励与响应过程的物理描述: 激励与响应过程的物理描述: 激励与响应过程的物理描述

σ

2 t

∫ =

0

∞

0

(t −t )2 E(t)dt

∫

∞

0

E(t)dt

= ∫ (t −t ) E(t)dt =∫ (t −t )2 dF(t)

2 0 0

∞

1

= ∫ t 2E(t)dt −t 2

∞

分布函数的性质。 t与σ t2结合全面描述停留时间 分布函数的性质。实际 规律不可预计, 反应器的停留时间分布 规律不可预计,只能通 过实 10 验测定。 验测定。

回忆:雷诺数与流体流动类型的相互关系(红墨水实验) 回忆:雷诺数与流体流动类型的相互关系(红墨水实验) 停留时间实验测定目的: 停留时间实验测定目的:判定反应器内流体的流动状态 方法:示踪应答技术(激励-响应) 方法:示踪应答技术(激励-响应)

输 出 示 踪 物 为 响 应

输 入 示 踪 物 为 激 励

24

解 : 本实验采用脉冲示踪法 , 测定的时间间隔 本实验采用脉冲示踪法, 相同( t=120s),计算式为: 相同(△t=120s),计算式为:

m∞ = ∫ VCdt = ∑VC∆t = VC∑C

0 0 0 ∞ ∞ ∞

VC E(t ) = = m∞

C ∆t∑C

0 ∞

V∆t F(t ) = ∑C = m∞ 0

t

∫ E(t)dt = F(t)

t 0

dF(t ) 反过来说: ◆ 反过来说: = E(t ) dt

7

3.2.1 停留时间分布的定量描述 (1)停留时间分布函数

(概率函数) 概率函数)

物理意义:在定态和不发 物理意义:

生化学反应时, 生化学反应时 , 流过反应器的 物料中,停留时间小于t 物料中 , 停留时间小于 t的物料 占总流出物的分率

C0 −C = VR dC dC =τ V dt dt 在边 界条件: t = 0,θ = 0, c = 0 内积 分 C dC θ= ∫0 C0 −C = −ln1− C0

C

dt dC ⇒ = C0 −C dθ

⇒ VC0 −VC = VR ⇒

dC dt

dC = dθ C0 −C c =1− e−θ c0

3.2.2 以对比时间作自变量的停留时间分布

◆ 对比时间的定义:

θ=

t 间 间 VR τ 空 时 τ= V0 V0 反 器 口 况 的 体 积 量 应 入 状 下 流 体 流

Nθ F(θ ) = N∞

τ

◆ 以对比时间为自变量表示的停留时间分布规律

停留时间分布函数 dF(θ ) 停留时间分布密度函数 E(θ ) = dθ 平均停留时间 散度

mt = ∫ VCdt

0 t t

示踪剂的总量为: 示踪剂的总量为: m∞ = ∫ VCdt

∞

(t ) = mt = F m∞

∫ VCdt ∫

0 ∞ 0

VCdt =∫ = 0 m ∞ VCdt

t

∫ = ∫ Cdt ∑C

0 ∞

t

Cdt

∑C

0 ∞ 0

t

0

0

dF(t ) V E(t ) = = m ⋅C = dt ∞

29

激励过程的数学描述: 激励过程的数学描述:

0 t < 0 阶跃示踪法 c = c0 t > 0 0 t < 0 脉冲示踪法 c = c0 0 < t < ∆t0 0 t > ∆t 0

0 t ≠ t E(t ) = ∞ t = t t = t 特征值 2 σ t = 0 θ = 1 t = τ 特征值 2 σθ = 0

4

停留时间分布函数, F 概率函数—停留时间分布函数, (t ) 概率统计函数 E —停留时间分布函数, 概率密度函数 停留时间分布函数, (t )

数学期望值—平均停留时间, 平均停留时间, t 概率统计特征值 2 方差, σ 离散度—方差, t

定量描述引例:

假设有一个如图 所示的连续流动 反应器, 反应器 , 考察一 个小的流体团A, 流入反应器后如 何流出

(一)基本概念

年龄:物料(质点)从进入反应器开始, 年龄:物料(质点)从进入反应器开始,目前已

仍旧未离开反应器) 经在反应器内逗留的时间(仍旧未离开反应器)

停留时间: 物料( 质点) 从进入反应器开始, 停留时间 : 物料 ( 质点 ) 从进入反应器开始 ,

到离开反应器为止,在反应器中总共逗留的时 到离开反应器为止 , 间。这个时间也就是质点的寿命

30

t PFR应答 θ

0 t < t F(t) = 1 t ≥ t

0 θ < 1 0 θ ≠ 1 F(θ) = E(θ ) = 1 θ ≥ 1 ∞ θ = 1

CSTR— CSTR—以阶跃示踪法为例

[输入VC0]−[输出VC] = 积累VR dC

Nt F(t ) = N∞

F(t ) ∝[0,1]

8

(2)停留时间分布密度函数

概率密度函数) (概率密度函数)

物理意义: 物理意义 : 在定态和不发 生化学反应时, 生化学反应时 , 流过反应器的 物料中, 停留时间介于t和 物料中 , 停留时间介于 和 t+dt 之间的物料占总流出物的分率 之间的物料占总流出物的分率

⇒1−

c = e−θ c0

⇒

F(θ ) = E(θ ) =

∞ 0

dF(θ ) −θ =e dθ

∞ −θ 0

c =1− e−θ c0

θ = ∫ θE(θ )dθ =∫ θe dθ =1 σθ = ∫ θ −θ E(θ )dθ = ∫

V

∫

∞

⋅C =

C

0

VCdt t 2C ∑

∞

∫

∞

=

C

∑tC ∑C

0 0 ∞

∞

σt 2 =

∑C

0

0 ∞

− (t )

2

23

例题 3-2

在稳定操作的连续搅拌式形反应器的进料中脉 冲注入染料液(m 50g), 冲注入染料液(m∞=50g),测出出口液中示踪剂 浓度随时间变化关系如表所示。 浓度随时间变化关系如表所示。请确定系统的 σt2。 F(t),E(t)曲线及 t F(t),E(t)曲线及 , 值

3.1 概述

理想反应器 长直流管式反应器→PFR,无返混 ◆ 长直流管式反应器 , 连续搅拌反应器→CSTR,完全返混 ◆ 连续搅拌反应器 , 实际反应器 流体元—流体流动时独立存在的最小单元 ◆ 流体元 流体流动时独立存在的最小单元 流体流动:流速分布;扩散; ◆ 流体流动:流速分布;扩散;对流等 ◆ 设备设计:短路;死区;(沟流) 设备设计:短路;死区;(沟流) ;(沟流 停留时间分布: ◆ 停留时间分布:τ↗⇒r↗—ξ↗ ↗ ξ ◆ 部分返混 1

混合、 混合、返混(Back mixing)及其区别 ) 停留时间分布研究的主要应用

诊断型; ◆ 诊断型; ◆ 设计型

2

(二)返混对反应过程的影响

停留时间分别为t 停留时间分别为 1 和 t2 物料混合的反应速率 不等于两者反应速率的平均值, 不等于两者反应速率的平均值,即:

r平均 ≠ (r + r2 ) / 2 ≠ r ⋅ r2 1 1

对示踪物的要求: 对示踪物的要求: 与被测流体互溶,且无化学反应; ◆ 与被测流体互溶,且无化学反应; 示踪剂不易发生相转移; ◆ 示踪剂不易发生相转移; 加入示踪剂不影响流型; ◆ 加入示踪剂不影响流型; 易于检测; ◆ 易于检测; 无害且价廉。 ◆ 无害且价廉。

13

示踪物加入方法 阶跃注入法 脉冲注入法 周期注入法

∞ 0

C 响应: F(t ) = C0

t∆C tE(t )dt = ∑tE(t )∆t = ∑t∆F(t ) = ∑ C0

∞ ∞

σ t2 = ∫0 (t − t )2 E(t )dt = ∫0

t 2∆C 2 t 2 E(t )dt − t 2 = ∑ −t C0 17

例题3 例题3-1

测定某一反应器停留时间分布规律, 测定某一反应器停留时间分布规律,采用阶跃 示踪法,输入的示踪剂浓度c 示踪法,输入的示踪剂浓度c0=7.7kg·m-3,在出口 处测定响应曲线如表所示。求在此条件下F 处测定响应曲线如表所示。求在此条件下F(t), E(t)及 t 与 σt2值。

18

19

20

21

(2)脉冲示踪法

0; at t < 0 激励 C = C0; at 0 < t < ∆t0 0; at t > ∆t 0

22

示踪物衡算: 时间间隔内向流量为V的流 示踪物衡算 : 在 ∆ t0时间间隔内向流量为 的流 体中加入总量为m 的示踪物, 体中加入总量为 ∞的示踪物,则

+ − VC =VC0 F(t ) +VC0 (1− F(t ))

因此,F(t ) =

+ − C0 − C0

− C −C0

16

如果阶跃输入前物料中不含示踪物时, 如果阶跃输入前物料中不含示踪物时,则

0 ; at t < 0 激 C= 励 C0; at t > 0

C ∆ C ∆C dF(t ) ∆F(t ) E(t ) = = = o= dt C0∆t ∆t ∆t t =∫

8539200 −374.42 = 30608 50

[s ]

2

26

27

3.2.4 理想反应器的停留时间分布规律 理想反应器 反应器的停留时间分布规律

PFR激励与响应过程的物理描述: PFR激励与响应过程的物理描述: 激励与响应过程的物理描述

28

CSTR激励与响应过程的物理描述: 激励与响应过程的物理描述: 激励与响应过程的物理描述

σ

2 t

∫ =

0

∞

0

(t −t )2 E(t)dt

∫

∞

0

E(t)dt

= ∫ (t −t ) E(t)dt =∫ (t −t )2 dF(t)

2 0 0

∞

1

= ∫ t 2E(t)dt −t 2

∞

分布函数的性质。 t与σ t2结合全面描述停留时间 分布函数的性质。实际 规律不可预计, 反应器的停留时间分布 规律不可预计,只能通 过实 10 验测定。 验测定。

回忆:雷诺数与流体流动类型的相互关系(红墨水实验) 回忆:雷诺数与流体流动类型的相互关系(红墨水实验) 停留时间实验测定目的: 停留时间实验测定目的:判定反应器内流体的流动状态 方法:示踪应答技术(激励-响应) 方法:示踪应答技术(激励-响应)

输 出 示 踪 物 为 响 应

输 入 示 踪 物 为 激 励

24

解 : 本实验采用脉冲示踪法 , 测定的时间间隔 本实验采用脉冲示踪法, 相同( t=120s),计算式为: 相同(△t=120s),计算式为:

m∞ = ∫ VCdt = ∑VC∆t = VC∑C

0 0 0 ∞ ∞ ∞

VC E(t ) = = m∞

C ∆t∑C

0 ∞

V∆t F(t ) = ∑C = m∞ 0

t

∫ E(t)dt = F(t)

t 0

dF(t ) 反过来说: ◆ 反过来说: = E(t ) dt

7

3.2.1 停留时间分布的定量描述 (1)停留时间分布函数

(概率函数) 概率函数)

物理意义:在定态和不发 物理意义:

生化学反应时, 生化学反应时 , 流过反应器的 物料中,停留时间小于t 物料中 , 停留时间小于 t的物料 占总流出物的分率

C0 −C = VR dC dC =τ V dt dt 在边 界条件: t = 0,θ = 0, c = 0 内积 分 C dC θ= ∫0 C0 −C = −ln1− C0

C

dt dC ⇒ = C0 −C dθ

⇒ VC0 −VC = VR ⇒

dC dt

dC = dθ C0 −C c =1− e−θ c0

3.2.2 以对比时间作自变量的停留时间分布

◆ 对比时间的定义:

θ=

t 间 间 VR τ 空 时 τ= V0 V0 反 器 口 况 的 体 积 量 应 入 状 下 流 体 流

Nθ F(θ ) = N∞

τ

◆ 以对比时间为自变量表示的停留时间分布规律

停留时间分布函数 dF(θ ) 停留时间分布密度函数 E(θ ) = dθ 平均停留时间 散度

mt = ∫ VCdt

0 t t

示踪剂的总量为: 示踪剂的总量为: m∞ = ∫ VCdt

∞

(t ) = mt = F m∞

∫ VCdt ∫

0 ∞ 0

VCdt =∫ = 0 m ∞ VCdt

t

∫ = ∫ Cdt ∑C

0 ∞

t

Cdt

∑C

0 ∞ 0

t

0

0

dF(t ) V E(t ) = = m ⋅C = dt ∞

29

激励过程的数学描述: 激励过程的数学描述:

0 t < 0 阶跃示踪法 c = c0 t > 0 0 t < 0 脉冲示踪法 c = c0 0 < t < ∆t0 0 t > ∆t 0

0 t ≠ t E(t ) = ∞ t = t t = t 特征值 2 σ t = 0 θ = 1 t = τ 特征值 2 σθ = 0

4

停留时间分布函数, F 概率函数—停留时间分布函数, (t ) 概率统计函数 E —停留时间分布函数, 概率密度函数 停留时间分布函数, (t )

数学期望值—平均停留时间, 平均停留时间, t 概率统计特征值 2 方差, σ 离散度—方差, t

定量描述引例:

假设有一个如图 所示的连续流动 反应器, 反应器 , 考察一 个小的流体团A, 流入反应器后如 何流出

(一)基本概念

年龄:物料(质点)从进入反应器开始, 年龄:物料(质点)从进入反应器开始,目前已

仍旧未离开反应器) 经在反应器内逗留的时间(仍旧未离开反应器)

停留时间: 物料( 质点) 从进入反应器开始, 停留时间 : 物料 ( 质点 ) 从进入反应器开始 ,

到离开反应器为止,在反应器中总共逗留的时 到离开反应器为止 , 间。这个时间也就是质点的寿命

30

t PFR应答 θ

0 t < t F(t) = 1 t ≥ t

0 θ < 1 0 θ ≠ 1 F(θ) = E(θ ) = 1 θ ≥ 1 ∞ θ = 1

CSTR— CSTR—以阶跃示踪法为例

[输入VC0]−[输出VC] = 积累VR dC

Nt F(t ) = N∞

F(t ) ∝[0,1]

8

(2)停留时间分布密度函数

概率密度函数) (概率密度函数)

物理意义: 物理意义 : 在定态和不发 生化学反应时, 生化学反应时 , 流过反应器的 物料中, 停留时间介于t和 物料中 , 停留时间介于 和 t+dt 之间的物料占总流出物的分率 之间的物料占总流出物的分率

⇒1−

c = e−θ c0

⇒

F(θ ) = E(θ ) =

∞ 0

dF(θ ) −θ =e dθ

∞ −θ 0

c =1− e−θ c0

θ = ∫ θE(θ )dθ =∫ θe dθ =1 σθ = ∫ θ −θ E(θ )dθ = ∫

V

∫

∞

⋅C =

C

0

VCdt t 2C ∑

∞

∫

∞

=

C

∑tC ∑C

0 0 ∞

∞

σt 2 =

∑C

0

0 ∞

− (t )

2

23

例题 3-2

在稳定操作的连续搅拌式形反应器的进料中脉 冲注入染料液(m 50g), 冲注入染料液(m∞=50g),测出出口液中示踪剂 浓度随时间变化关系如表所示。 浓度随时间变化关系如表所示。请确定系统的 σt2。 F(t),E(t)曲线及 t F(t),E(t)曲线及 , 值