六西格玛黑带质量项目案例2

六西格玛黑带项目案例

六西格玛黑带项目案例项目背景在当今激烈的市场竞争中,企业为了提高效率、优化流程、降低成本、提高客户满意度等方面的需求,越来越多地开始关注质量管理和业务流程改进。

六西格玛(Six Sigma)作为一种业务流程改进管理方法,被广泛应用于各种行业和组织中。

本文将介绍一个六西格玛黑带项目的案例,展示其应用过程和取得的成效。

项目目标该项目旨在提高一个制造企业的生产线效率和质量水平。

项目团队的目标是将生产线的缺陷率从目前的2%降低到0.5%,同时提高产品的生产速度。

DMC方法该项目采用了六西格玛方法中的DMC(Define、Measure、Analyze、Improve、Control)改进周期。

下面将详细介绍每个阶段的工作内容和取得的成绩。

Define(定义)在这个阶段,项目团队明确了项目的目标和范围,同时确定了关键问题和要解决的业务痛点。

通过与业务部门和生产线工人的讨论,团队明确了以下几个要素:•项目目标:将生产线缺陷率降低到0.5%;•项目范围:仅限于某个特定的生产线;•项目关键问题:什么原因导致了缺陷率高、生产速度低的问题。

Measure(测量)在这个阶段,项目团队收集了与生产线相关的数据,并进行了详细的测量和分析。

通过使用六西格玛的统计工具和方法,团队发现了一些关键的缺陷点和生产过程中的瓶颈。

团队还制定了一套标准的测量指标,以便在后续的改进过程中进行跟踪和评估。

Analyze(分析)在这个阶段,项目团队对收集到的数据进行了详细的分析,并找出了导致生产线缺陷率高和生产速度低的根本原因。

通过使用问题解决方法,如因果关系图、5W1H等,团队确定了以下几个可能的原因:•人员培训不足;•设备维护不及时;•生产线布局不合理。

Improve(改进)在这个阶段,项目团队提出了一系列的改进方案,并进行了实施和验证。

团队采取了以下措施进行改进:•加强员工培训和技能提升计划;•定期维护设备,确保设备的正常运行;•对生产线进行重新布局,以提高生产效率。

六西格玛6个sigma黑带系列二:认知改善机会

5分钟

模块二: 认知改进机会 水管和水坑! 领导必须找到那些导致水坑出现的水管(流程)在哪。

水管 (流程)

水坑 (后果)

制约

废料

库存

加班 RPPM 保证

令人不满意的业务指标 (水坑)有时候是找到需 要改进的流程的起始点.

安全事件

成本$$$

JD Power

业务指标引出改进机会.

15

模块二: 认知改进机会 从水坑到水管

二:

认知:和业务一起开始

三:

认知:和客户一起开始

四:

回顾和测验

5 分钟 5 分钟 5 分钟 5 分钟

6

模块二: 认知改进机会 认知在 D-MAIC之前

R认知

识别改进机会: 什么最影响公司或客户?

D定义

决定对客户来说什么是重要的。定义项目范围。

M衡量

确定衡量什么(Y),量化当前业绩,设定改进目标。

A分析 I改进 C控制

✓ 发现问题的主要原因 ✓ 发现问题属于的类别

帕雷托可用来解答

▪ 在我们团队和业务中最重要的问题? ▪ 哪些20% 的原因解决 80% 的问题? ▪ 我们应该在哪里努力去获得成就?

六西格玛黑带在线培训教材

模块二:认知改进机会

关于这次培训

▪ 欢迎回来!我们希望您能够喜欢您们黑带或者绿带培训的课程。 ▪ 本节是模块二 。请确保继续此在线培训之前,您已完成模块1的课程。 ▪ 如果您不能确认模块1完成的情况,请检查” 测验记录”后再确定. ▪ 在本章节后面的测验成绩达到80%以上,就算通过模块二的学习。每个模

块中的练习帮助您在进行最终测验前完全理解关键知识点。

1

六西格玛概述

2

认知改善机会

六西格玛推进案例分析---降低质量损失项目

某汽车线束有限公司六西格玛黑带项目报告降低开线工序质量损失`2005年6月整理公司简介某汽车线束有限公司是生产中高档汽车线束之中外合资企业,主要客户有上海大众、上海通用、延峰江森、科世达-华阳、日本丰田、日本铃木等。

公司已通过QS9000、VDA6.1质量管理体系、ISO14001环境管理体系、OHSAS18001职业健康安全管理体认证,目前正在推行ISO/ TS16949质量体系认证。

团队名称: 潜海队(潜入海底,寻找隐藏的冰山)项目背景:客户反映(最初是延峰江森),电线长短不一致现象较普遍,装配极不方便,尤其当一束电线中粗线偏长而细线偏短时,很难安装也容易出现其它意想不到的隐患,如拉断、脱钉等。

但因电线有柔性,还勉强可以安装,虽然没有造成客户正式投诉,但影响了客户对公司的满意程度。

项目选择:汽车行业零部件价格每年都以一定比例下降,降低生产成本是汽车零部件企业必须面对的客观现实。

在公司领导大方向的指引下,我提出了降低开线工序质量损失的项目,经过咨询公司和金亭公司领导的论证与评价之后,正式批准立项。

线束制造主要过程包括前工程开线打钉、后工程装配、QC检查及包装,前工程所用材料金额占总用料的70%以上,设备占全过程80%以上。

开线工序包括手工开线(C351开平线)、自动开线(KOMAX、C451、K333、C551等自动开线打钉机)。

降低劣质成本首先想到的是降低内部损失,比如不良率、返工、返修。

后来统计03年1-6月份各种不良率包括工序内不良、批量不良、零星不良累加一起,外销平均286ppm,相当于5.00σ水平,内销平均900ppm,相当于4.63 σ水平,改进空间不大。

而工序质量损失还包括计量设备费用、检定周期、电线浪费、端子损耗、电线尾和端子尾等等。

也就是要在整个开线工序中寻找并设法降低劣质成本。

第一阶段:项目界定(1) DMAIC项目书工作表(DMAIC Project Charter Worksheet)(2)项目“股东”分析(Project Stakeholder Analysis)(3)确定项目范围:为了在无边无际大海寻找质量损失,我们必须确定项目范围,于是小组对开线工序进行了详细的流程分析:图1 开线工序工艺详细流程图项目小组成员,采用头脑风暴,分析每一步工艺流程可能的质量损失环节:工序1:接收排期1.1 生产调配不合理;1.2 排期变动太多造成材料浪费;1.3 排期变更太多,造成人员加班1.4 排产不准确,造成半成品呆滞或报废损失工序2:分工艺卡(线卡、压着卡)2.1 工艺不完善2.2 开发变更错误工序3:领料3.1 端子盘脱落3.2 电线来料错误(标识、线色)3.3 端子方向绕反3.4 欠料3.5 物料来料不良/线色不符多芯线剥皮不好剥,造成作业速度慢,报废3.6 来料不良,错料换料,时间耗费,3.7 领料不准确,物料积压,占用资金3.8 待料3.9 材料损失工序4:确认物料4.1 来料烂线工序5:人员准备5.1 人员培训不到位5.2 出现不良后,人员再次培训5.3 技术人员、操作人员经验不足5.4 人员流失5.5 再次培训5.6 人员流失大5.7 员工睡眠不足,影响正常作业5.8 宿舍太热,同一宿舍也有三班翻班5.9 排期变更太多,造成人员加班5.10 工培训不到位,无法判定不良品5.11 人员流失5.12 人员流失(新员工上岗能率降低,不良品增多,增加检查人员)工序6:设备点检6.1 设备故障6.2 员工缺勤机器空缺6.3 测量端子电线时停机(要求每50PCS测量一次)6.4 设备故障工序7:机器参数设定7.1 违反作业手册7.2 电线长度偏长造成浪费工序8:首件加工8.1 违反作业手册8.2 未作好“三对照”导致用错端子(客户投诉)工序9:首件确认9.1 变更错误9.2 计量器具损坏9.3 作业过程中识别不良时待确认等9.4 来料不良增加作业员检查时间9.5 由于各种原因造成员工疏忽,看错线卡,开错线9.6 作业员未作好“三对照”工作,造成批量不良9.7 检验员对特许使用的产品判断不熟练9.8 检具的鉴定用期9.9 自动侦察出的电线损失较大工序10:模具设备调整10.1 模具调试10.2 模具不良引起的调机浪费,工时等待10.3 模具不稳定,造成检查端子时间加长10.4 模具、设备不稳定10.5 模具、设备不稳定造成端子变形,烂线等的批量不良10.6 每一批产品增加检查频率10.7 调试模具时,电线、端子的损耗工序11:批量加工11.1 批量不良11.2 作业工具不保养,损坏(开线钳、剪刀等)11.3 批量不良造成的浪费11.4 批量不良11.5 流入后工程零星不良,造成后工程停机11.6 未作好“三对照”导致用错端子(客户投诉)工序12:中间检查12.1 批量不良12.2 来料不良增加作业员检查时间12.3 不良在不影响功能的情况下,不需要报废。

六西格玛质量项目案例 (降低废品率)

D-6 基线及目标

D MA I C

提高80%

现水平

XXX内控合格率 94.6%

目标

XXX内控合格率 98.0%

历史最好水平

XXX内控合格率 99.2%

9

D-7 效果与成本预算

D MA I C

财务效果计算方法

Em=(Q1-Q0) L × M × V - F - (∑Ca + I ) Q1-Q0:XXX率降低量。L:劳动量。M1:年产量。V:降低XXX率价值量, 包括减少XXX废品价值和减少XXX改制品价值。F:非本成果的效益。C:成 果实施费。I:实施成果损失费。

M

D

AIC

14

M-1 MSA测量系统分析

M

D

AIC

取20个试样,每个试样由2 个操作员各检测2次,共取 80个数据,检测数据为计量 型,用量具R&R研究(交叉) 法对测量系统进行测量系统 分析。

测量数据 的量具 R&R (方差分析)

量具名称: 高度尺 研究日期: 2009年3月26日

报表人: 公差: 其他:

X钢XXX过大直接影响用户的对接 使用,引发质量异议,影响X钢产 品在市场上的竞争力。

降低XX钢XXX率可直接提高产品 的成材率,提高客户满意度,同时 可以稳定生产过程,提高产能,降 低消耗,在市场上巩固X钢X型钢 的中国名牌产品形象。

因此,降低XX钢XXX率,能够更 好的满足内外部顾客的需求,又能 产生可观的经济效益。

其他项目收益

改善产品质量,增强客户满意度,提高了产品的市场竞争能力。

10

D-8 人力组织

D MA I C

项目名称

降低X钢XXX率

项目辅导 陈建华

六西格玛管理经典案例一个经典的六西格玛案例

六西格玛管理经典案例一个经典的六西格玛案例导读:就爱阅读网友为您分享以下“一个经典的六西格玛案例”的资讯,希望对您有所帮助,感谢您对的支持!一个经典的六西格玛案例黑带大师的笔录—蓝膜效应蓝膜问题三年前我们接到夏新手机一个新产品的订单,为其生产一种新的,非常薄的手机的按键,我们的工程师设计时用了GE---通用电器最新的高拉力硅橡胶来减少厚度,经过样本确认没有问题就转入量产。

但是制造在量产的时候却出现的严重的问题: 经常性100%的按键板在装配热成型后出现硅胶不成熟的现象,轻轻用手指一掐,按键就陷下去,根本无法使用。

要命的是,有时候又会100%OK。

制造工程师做了很多的分析,调节热成型的温度,时间,压力等关键工艺条件来解决,但是缺陷仍然不时出现。

于是产品和过程设计工程师,以及质量工程师做了很多尝试,却无法解决,最后只好请GE美国的材料专家到工厂来协助解决。

三个月过去了,问题没有任何进展.手机商的项目经理很着急,因为一个新款手机的销售周期才6---9个月,我们花在按键板上却已过去了3个多月。

于是夏新给了工厂一个最后期限,只有两个星期的时间,否则他们将撤单。

在这时已经罩不住了,制造经理才只好来找6SIGMA部门,希望我能派BB去解决。

(一般情况下他们都不相信黑带BB能解决问题的,现在也不相信,但是至少BB可以分担他们的责任,呵呵!制造经理此时对于这种缺陷的发生已经快要疯了,他的观点几乎到了唯心的程度,他说:“奥利弗,虽然我也不迷信,但是好像真的有鬼了”。

我派出了两个刚刚结束培训的BB去联手解决,每天我们会花30分钟一起确认进度,工厂的经理们惊奇的发现: 黑带们并没有快速地去假设一些他们认为可能的原因尽快做试验,也没有任何新的人员加入解决问题的团队。

换句话说,人还是这些人,而且BB们先去将整个流程包括他们认为根本无关的工序都问询。

第一天过去后,制造经理忧心忡忡地找我希望我能亲自出马,以期从我身上获得更多信心。

6Sigma案例

图二:测帽盖内阻

图四:负极耳虚焊

图五:负极耳弯折未焊接

图六:负极耳弯折,半个焊点

制造三部高内阻改善项目

选题 理由 VOP CTQ MSA Y现状 能力 Y分布 规律 目标 设定 财务 分析

Six sigma

解剖507pcs高内阻电芯,进行原因分析,不良原因结果如下:

高内阻电池不良项目饼图

4.9% 0.8%

完成现状分 析和目标定 义,完成项 目财务收益 估算 完成主要X的 MSA,并找 到主要的X项 目 确认主要X

Measure

Analyze

Improve

Control

3.18-4.30

4.30-5.30

5.30-6.30

6.30-7.30

寻找对策控 制X,使X得 到有效控制 有效改善对策 的标准化,进 一步控制X

测量正极耳与钢壳内阻值 检查正极耳状态 OK

解剖顶 盖

测量帽盖内阻值

NG

判定高内阻原因:帽盖内阻NG

高内阻电池原因分析解剖流程图

制造三部高内阻改善项目

选题 理由 VOP CTQ MSA Y现状 能力 Y分布 规律 目标 设定 财务 分析

Six sigma

解剖寻找Y的CTQ

图三:测卷芯内阻

图一:用管钳解剖

Six sigma

量具 R&R 方差分量 来源 方差分量 贡献率 合计量具 R&R 0.02055 0.33 重复性 0.02055 0.33 再现性 0.00000 0.00 测量人员 0.00000 0.00 部件间 6.26445 99.67 合计变异 6.28500 100.00

O C V 1 内阻测试柜 M S A 分析

Member

6西格玛黑带案例

完了日 02-02-10 02-03-31 02-04-30 02-05-31 02-06-20 02-06-30

2. Project定义 ( 现象,目的,范围 ) 现象:MASK堵孔不良率高造成不必要的再作Байду номын сангаас(堵孔修理),修理后的TUBE品质不稳定,顾客线容易再现不良。 目的:通过PROJECT活动,减少MASK堵孔从而取消不必要的检查和再作业工序,降低制造成本,满足顾客。 范围:异物关联工程:MASK、SCREEN、TUBE 。

3

AVERAGE: 1.57%

2

UCL=2.149

Mean=1.536

1

LCL=0.9235

0

0 10 20 30 40 50 60 70 80 90

Observation Number

▼2019年12-2019年02月间MASK堵孔平均发生率为1.57%,修理后品质信赖性差。 ▼工程处于一种极不稳定的状态,经常出现品质事故,造成批量不良,散布也很大。 ▼顾客堵孔及相关的异物性不良仍然未有根本改善,顾客对我们品质仍经常抱怨。

-6-

问题水准

Pareto Chart for 燃燃燃燃

ISOYES

100

80 200

60

Count Percent

100

40

20

0

0

Defect

Count Percent Cum %

燃燃 燃燃

70 25.5 25.5

燃

56 20.4 45.8

-2-

Project选择

ISOYES

CommanISOYES from the general manager:

2019年是**工厂向异物战斗的一年,要建立起完善的异物管理系统,彻底减少管内异物,根本改善异物性品质,确保世界模范 工厂的地位并赢得顾客的信任,从而在激烈竞争的市场中立于不败之地。

6西格玛课题优秀案例

6西格玛课题优秀案例

六西格玛是一种质量管理方法,旨在通过统计学的方法和工具来降低产品和服务的缺陷率,提高生产效率和降低成本。

下面是一些六西格玛课题的优秀案例:

1. LG 电子的微波炉门泄漏问题:LG 电子在制造微波炉时遇到

了门泄漏问题,这严重影响了产品质量和品牌形象。

通过使用六西格玛方法,LG 电子的团队确定了问题的根本原因,并制定了改进计划,最终成功解决了这个问题。

2. 波音公司的飞机维修成本降低:波音公司使用六西格玛方法来降低飞机的维修成本,通过分析和测量,确定了问题的的根本原因,并采取了一系列措施来减少维修成本。

这项改进不仅降低了公司的运营成本,还提高了飞机的可靠性和安全性。

3. 沃尔玛的库存管理优化:沃尔玛使用六西格玛方法来优化库存管理,通过测量和分析问题,制定了一套优化方案,成功地降低了库存成本和提高了供应链的效率。

4. 通用电气的生产效率提高:通用电气使用六西格玛方法来提高生产效率,通过分析和测量,确定了问题的根本原因,并采取了一系列措施来提高效率,最终提高了公司的盈利能力。

这些案例展示了六西格玛方法在各个领域的应用和成功的结果,不仅提高了产品或服务的质量,还降低了成本和提高了生产效率。

经典六西格玛黑带项目案例

鉴别问题 停线

次数 12

10

鉴别顾客

8

关键特性

6

4

绘制

2

流程图

0

确认 问题范围

点胶前 2006.3~5

点胶后 2006.1~3

点胶前TX撞件不良的现象

点胶后TX撞件不良的现象

9

Define

(专案历史资料)

Containment Action for TX Crack:

专案选择 在 SMT ICT测试后加入点白胶。 (Cut in Date: 2006.05.16)

5

Define

(备选专案汇整-用5W1H描述)

专案选择

Project 专案名称

Who

When

顾客是谁 什么时候

What 什么问题

Where

Why

什么范围 为何现在解决

How Much 有多严重

鉴别问题

鉴别顾客 关键特性

TX series crack improvement

(6H.90060.0F1/ 6H.90000.2F1/ 6H.90000.2N1)

7

Define

(专案组织架构/人员职掌)

专案选择

鉴别问题

鉴别顾客 关键特性

Title : TX series crack improvement

Team Structure:

Project Sponsor

Mentor

Project Leader

绘制 流程图

Member

Member

Member

Member

Monitor Fixing

Final 1

t

16

Define

六西格玛法在质量管理中的应用实例与分析解读

六西格玛法在质量管理中的应用实例与分析解读

一、六西格玛法在质量管理中的应用实例

1、电子信息产品生产企业“张旗”的实例

“张旗”是一家电子信息产品生产企业,主要生产、销售购买个人电

脑(PC)的客户。

这家企业在选择产品的质量控制方法时,曾采用六西格

玛法。

“张旗”采用六西格玛法,对其产品质量进行有效的管理和控制。

具体做法是:首先,对生产的产品进行抽检,并在检验表上记录抽检结果。

其次,检验结果将根据六西格玛法的要求,划分为六类,分别为:1)非

常优秀;2)优秀;3)良好;4)一般;

5)较差;6)极差。

最后,根据不同等级的质量结果,明确客户的反

馈意见以及产品使用情况,为企业管理决策提供依据和参考。

2、汽车制造企业“上海宝马”的实例

“上海宝马”是一家汽车制造企业,主要生产、销售汽车。

这家企业

在选择产品的质量控制方法时,也采用六西格玛法。

“上海宝马”采用六

西格玛法,对其产品质量进行有效的管理和控制。

具体做法是:首先,宝

马实行严格的原材料抽检,了解原料的质量,以便确保最终产品的质量不

受影响。

精益六西格玛黑带项目案例-提高食堂菜品份量的满意度

C阶段 04.24

6.商业案情/背景(Business Case):

膳食中心在供应菜品的时候,存在份量差异较大的问题,引起员工抱怨

7.问题陈述(Problem Statement)(现象/目的):

2019年顾客对膳食中心菜品重量的满意度仅为90% 8.Y定义和缺陷陈述(Y &Defining Defect):

事业部 项目名称

合肥电子事业部 提高食堂菜品份量的满意度

项目编号 项目责任人

合肥海尔园六西格玛培 训-003

王丽娜

职责 倡导者

姓名 荣保华

项目类型

■ DMAIC ■ GB

推进部门

合肥电子事业部

涉及流程

生产、销售

涉及产品

食堂菜品

项目成员

外一:程囡

内一:王丽娜

团队成员:魏忠宝/杜文燕/王海/江中益/龚卜/凤为省/孔翔峰

2. 现状与目标(Baseline and Goal)

3.预期财务效果(Benefit)

关键质量特性 单位 (CTQ)

现水平

目标水平

母本水平

预期收益

预期投入

菜品重量的 满意度

%

90

99.5

100

19万

0

财务确认 指导者

程鹏 程囡

实际收益 0

4.日程计划(Agenda)

阶段

预算日期

D阶段 04.20

M阶段 04.21

BB:程囡

质管处

魏忠宝 龚卜

制造

杜文燕 江中益

负责满意度调研

数据统计与分析

开发部 凤为省

负责市场调研

质检处 王海

进行分析改善

工艺处 孔祥峰

绿带六西格玛案例

8

虚焊

8 8 3 8 5 3 8 8 8 8 5

8

磕碰

0 0 5 0 5 2 0 0 0 3 5

合计

72 72 135 72 125 54 8 8 8 72 125

M8 CE矩阵分析

顾客重要性

序号 过程步骤 过程输入

12

真空度

13

钎焊 中心温度

14

保温时间

清洁度 表面凹痕 封条与钎焊板间间隙

合格 表面无凹痕

无间隙

钎焊剂与钎焊板融合 程度

虚焊

钎焊剂与板材完全融合 无虚焊

真空钎焊 氩弧焊

氩弧焊

焊缝弧坑

焊缝平整

气密

D10 项目计划

D MA I C

项目阶段

主要内容

天数

2月

3月

4月

5月

6月

7月

8月

项目

项目注册

5

注册

项目风险分析

5

定义

项目范围

5

阶段

项目目标

5

测量

代码

数据

数据来源

A

40元/小时 财务报表

B

2755台

生产报表

C

23.03%

气密实验记录表

D

9%

气密实验记录表

E

0.3小时

财务报表

F

10000

出差报销

其他收益:

1、提升客户满意度; 2、降低维修成本; 3、提升市场形象; 4、提高市场占有率;

收益=A*E*B*(C-D)*12-F=40*0.3*2755*(23.03%-9%)*12-10000=45540.8元

六西格玛质量改进黑带项目实施案例

系统化的应用统计工具 VS.无关连的使用 它们。 以 DMAIC 的程序运用统计工具 VS.大学统 计课程的解习题方式。 强调降低变异的重要性 VS.只知用什么方 法估计及检定较精密。 以历史数据库方法来验证问题点 VS.直觉及经验。 开发出通行国际的标准术语、质量指针及工具。

Six Sigma 与 QS-9000 的连结 ISO-9000 系列标准是要求全世界任何组织能以最基本的系统来建立产品或服务的一定的质量水平,ISO-9000 以文件的 方式证明一个组织说的跟作的是一样的 (Doing what it said that it was doing)。QS-9000 将它提高到更高的水平,除了质量 系统要求的 QS-9000 条文外,还包括 MSA、SPC 、PPAP、FMEA、APQP 及 QSA。汽车产业以同一系统要求供货商建 立质量管理及保证制度,大大减少供货商的文件负担。 Six Sigma 也是在同一时期公诸于世,与 QS-9000 推出的时代背景相同,如前面所介绍 Six Sigma 的特色与 QS-9000 的 APQP、SPC 、FMEA、MSA 等解决问题的方法似乎没啥不同,但是 Six Sigma 的拥护者却大言不惭的说『Six Sigma: The Breakthrough Management Strategy Revolutionizing the World’s Top Corporations』 。

1 2/22,23 3/22,23 4/26,27

训练教材目录 1. 产品操作程序流程图 2. 布置线图 3. 事务流程图 4. 数据流程图

流程图(Process Flowchart) 流程图是以一些大家容易了解的图形符号将复杂的系统、制程、布置或作业以图面文件的方式关联地表达 出来,以辅助文字的表达方式。已经发展出来的标准流程图很多,以下简介几种常用的流程图。 1. 产品操作程序流程图 (1) 图形符号说明

经典六西格玛黑带项目案例课件

实施改进方案

按照改进方案,实施改进措施,确 保改进的有效性和可持续性。

评估改进效果

对改进后的效果进行评估,确保改 进达到了预期的目标。

控制阶段

制定控制计划

01

根据改进方案和预期目标,制定控制计划,确保项目的成果得

以维持。

监控和调整

02

对项目的实施过程进行监控,及时发现和解决潜在问题,并根

据实际情况调整控制计划。

识别资源

确定项目所需的人力、物力、财力等资源,并确保可获得。

制定项目计划

根据项目目标和范围,制定详细的计划,包括时间表、预算等。

测量阶段

01

02

03

确定测量指标

选择与项目目标相关的关 键绩效指标(KPI),确 保团队对绩效指标有共同 理解。

数据收集

根据测量指标,收集相关 数据,确保数据的准确性 和可靠性。

数据整理和分析

对收集到的数据进行整理 和分析,识别出潜在的问 题和机会。

分析阶段

问题分析

对测量阶段发现的问题进 行深入分析,找出问题的 根本原因。

机会分析

分析数据,找出改进的机 会和潜在的效益。

制定解决方案

根据问题分析和机会分析 的结果,制定相应的解决 方案。

改进阶段

制定改进方案

根据分析阶段的解决方案,制定 具体的改进方案。

案例四:优化某产品的设计

• 总结词:通过六西格玛方法,优化某产品的设计,提高产品 的性能和满足客户需求。

• 详细描述:该案例涉及一家消费电子产品公司,其产品性能 和客户需求存在一定差距。为了提高产品的性能和满足客户 需求,该公司的六西格玛团队采用DMAIC方法对产品进行 了优化设计。团队首先对现有产品进行了深入分析和评估, 了解了客户对产品的期望和需求。然后,团队针对产品的不 足之处进行了改进和优化,包括重新设计外观、改进内部结 构、优化软件界面等。经过一系列的改进和测试,最终的产 品不仅满足了客户需求,还实现了更好的性能和更高的质量 。

中国质量协会注册六西格玛黑带考试样题

中国质量协会注册六西格玛黑带考试样题六西格玛是一种以质量管理为核心的管理方法,它通过减少过程中的变异性,以提高产品和服务的质量水平。

在中国,中国质量协会是负责质量管理标准的制定和推广的组织。

中国质量协会注册的六西格玛黑带考试是对质量管理专业人士的一种认证。

六西格玛黑带是六西格玛体系中的一种高级认证级别,持有黑带证书的人被认为是在质量管理领域具备高水平的专业知识和技能。

因此,六西格玛黑带考试的样题是对考生在质量管理领域的理解和应用能力的一种测试。

以下是几道六西格玛黑带考试样题,希望对您有帮助。

题目一:DMAIC是六西格玛项目的一种常用方法。

请解释DMAIC的五个阶段并简要描述每个阶段的主要活动。

解答:DMAIC是六西格玛项目的缩写,它包括以下五个阶段:1. Define(定义):在这个阶段,项目的目标和范围被明确定义。

主要活动包括收集数据、制定项目的业务目标和指标,并与相关利益相关者进行沟通,确保共识达成。

2. Measure(测量):在这个阶段,项目团队收集和测量与项目目标相关的数据。

主要活动包括收集数据、建立数据收集计划、选择适当的测量方法和工具,并进行数据分析。

3. Analyze(分析):在这个阶段,项目团队分析收集到的数据,并确定导致问题的根本原因。

主要活动包括数据分析、寻找变异性的原因、应用统计方法和工具进行数据分析,并识别改进机会。

4. Improve(改进):在这个阶段,项目团队通过改进流程和解决根本原因来提高质量。

主要活动包括制定改进计划、实施改进措施、进行试验和验证,并监控改进的效果。

5. Control(控制):在这个阶段,项目团队确保改进措施的持续效果,并制定控制计划以监控和维护质量水平。

主要活动包括建立控制计划、制定操作规程和工作指导,并制定持续改进的措施。

题目二:在六西格玛项目中,有一种工具被广泛应用于收集和整理数据。

请解释什么是流程图,并描述其在六西格玛项目中的作用。

六西格玛质量项目案例

改善产品质量,增强客户满意度,提高了产品的市场竞争能力。

10

D-8 人力组织

D MA I C

项目名称

降低X钢XXX率

项目辅导 陈建华

项目倡导者 项目负责人

黑带大师 杨保雄

团队分工 人员

黑带

职责

负责项目方案的制定 和实施

绿带

核心成员

负责帮助黑带收集数 据、统计分析等基础 工作,同时作为流程 专家负责协助黑带在 管理流程范围提出改 进意见和实施该项目。

Em=(Q1-Q0) L × M × V - F - (∑Ca + I ) Q1-Q0:XXX率降低量。L:劳动量。M1:年产量。V:降低XXX率价值量, 包括减少XXX废品价值和减少XXX改制品价值。F:非本成果的效益。C:成 果实施费。I:实施成果损失费。

按年产量100万吨,XXX废和XXX改制品率由降低0.16%。2008年成品价格 4672元/吨,废钢价2178元/吨,定尺材与改制品差价300元/吨,改制品实重交 货负差率较定尺材损失3%。年直接经济效益为: Em=(Q1-Q0) × L × M × V - F - (∑Ca + I ) =0.16% × 1 × 100万吨×[(4672-2178)元+(300元+3%×4672元)] – 0 元 – 9.5万元 – 0元 =460万元

2

D-1 项目背景

D MA I C

合格率%

偏心内控合格率时间序列图

100

99

98

97

96

95

94

93

92

91

月 三月 四月 五月 六月 七月 八月 九月 十月 十一月 十二月 一月 二月

年 2008

6西格玛案例

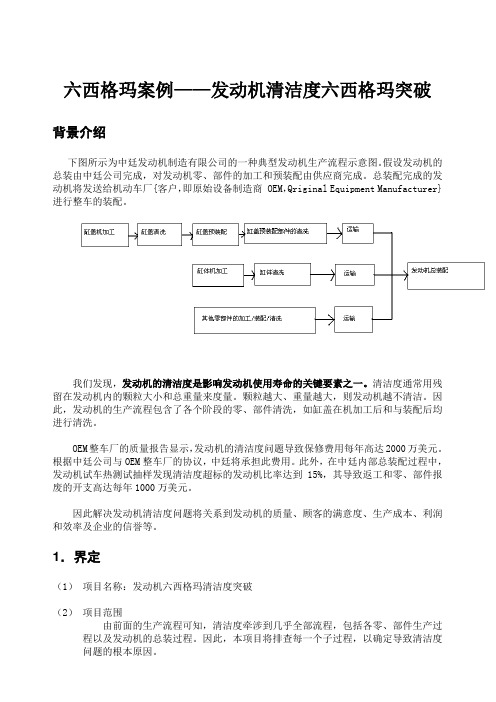

六西格玛案例——发动机清洁度六西格玛突破背景介绍下图所示为中廷发动机制造有限公司的一种典型发动机生产流程示意图。

假设发动机的总装由中廷公司完成,对发动机零、部件的加工和预装配由供应商完成。

总装配完成的发动机将发送给机动车厂{客户,即原始设备制造商 OEM,Qriginal Equipment Manufacturer}进行整车的装配。

我们发现,发动机的清洁度是影响发动机使用寿命的关键要素之一。

清洁度通常用残留在发动机内的颗粒大小和总重量来度量。

颗粒越大、重量越大,则发动机越不清洁。

因此,发动机的生产流程包含了各个阶段的零、部件清洗,如缸盖在机加工后和与装配后均进行清洗。

OEM整车厂的质量报告显示,发动机的清洁度问题导致保修费用每年高达2000万美元。

根据中廷公司与OEM整车厂的协议,中廷将承担此费用。

此外,在中廷内部总装配过程中,发动机试车热测试抽样发现清洁度超标的发动机比率达到15%,其导致返工和零、部件报废的开支高达每年1000万美元。

因此解决发动机清洁度问题将关系到发动机的质量、顾客的满意度、生产成本、利润和效率及企业的信誉等。

1.界定(1)项目名称:发动机六西格玛清洁度突破(2)项目范围由前面的生产流程可知,清洁度牵涉到几乎全部流程,包括各零、部件生产过程以及发动机的总装过程。

因此,本项目将排查每一个子过程,以确定导致清洁度问题的根本原因。

(3)目标保证发动机合格率在受控范围内,保持在0.05左右.(4)解决方案实现本项目目标的关键是如何查明根本原因,并实施有效的改进方案。

测量和分析将是查明根本原因的手段,其包括测量各种清洁度下的加工、切削液、清洗、运输、包装、零件等条件,分析清洁度与各种条件之间的联系,并规划DOE。

改进是纠正问题的手段,控制是维持成果并永久纠正问题的手段。

详细的方案内容将在后面的测量、分析、改进和控制阶段中分别列出。

(5)资源范围及其获取途径除了有关部门的支持,本项目所需资源包括授权排查所有流程环节、使用各种必要的测量分析仪器设备(如用显微镜测量颗粒大小)。

运用六西格玛管理方法降低铁成本(六西格玛黑带质量项

带质量项

2020/12/19

运用六西格玛管理方法降低铁成本 (六西格玛黑带质量项

D-1 项目选定及与战略的关系

利润最大化 销售收入 – 制造成本

DMAIC

Background

近几年来,我国钢铁行业受 到国内外经济形势的影响 (产能过剩、供大于求及原、 燃料价格上涨等),导致钢 铁企业普遍进入微利时代, 许多企业甚至出现亏损。在 此行业背景下,钢铁企业的 生存与发展,必然要求企业 的经营战略重点在降低产品 制造成本方面,把提高企业 成本管控水平作为企业管理 工作的重要任务。

方差分量 来源 方差分量 总和的 % 标准差 班次 0.000 14.45 0.019 循环1 -0.000* 0.00 0.000 误差 0.002 85.55 0.046

合计 0.002

0.049

结论:%P/T=6×0.071÷0.200=2.13%﹤10%

O

说明测量系统是可靠的

矿秤测量值的嵌套方差分析:

影响冶炼进程 焦比升高 单耗高

SEV

潜在要因

OCC

当前控制 方法

DET

10 配煤不合理 10 操作影响 10 设备影响

5

3

工艺

4

标准

3

6

3

8 风口面积与布局不匹配

1

工艺制度

8

10 操作者水平

6

技术要求

3

10 外部因素导致炉况变化

4

质检

3

4 渣温 4 碱度

3

3

工艺制度

3

3

8 设备故障 8 待罐

4

工艺

4

误差 0.003 56.66 0.054

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

值

400

整体 规格

CPK= -0.54

350 0 10 20 观测值 30 40

工程能力不够充分需要继续改善!

D M A I C

M-4 过程图IPO

输入

· 物理性能

类型

N N N

输出

原料 检验

输入

上部调剂 批重 · 配比 .风 量 · 风 温 富 氧 喷 煤 风口面积及布局 炉温控制 造渣制度 休风率 渣铁排放 煤气利用率

67.95

67.90

合计

D M A I C

M-3 能力分析

焦比 _ 改善前 的 P r o c e s s C a p a b i l i t y S i x p a c k

单值控制图

450 UCL=461.1 _ X =401.9

USL

能力直方图

规格 USL 370

单独值

400

P大于0.05

350 1 6 11 16 21 26 31 36 41 46 LCL=342.8 360 380 400 420 440

68.15

循环1 1 2 3

O

来源 自由度 SS

结论:%P/T=6×0.071÷0.200=2.13%﹤10% 说明测量系统是可靠的

矿秤测量值的嵌套方差分析: 对于 测量值 的方差分析

方差分量 来源 方差分量 总和的 % 标准差 F P 班次 0.001 16.76 0.029

68.10

68.05

测量值

类型

C C C C C C C C C C C C C

输出

· 化学成份 · 运输方式

焦比

冶炼

焦比

.筛网规格

.筛分速度.

S C

筛分

焦比

.超标补偿

C

称量

焦比

· 产量

C

铁水

焦比

D M A I C

M-5 失效模式分析

序号 1 2 3 4 5 6 输入 上部调剂 批重 配比 筛网规格 筛分速度 超标补偿 潜在模式 环数、角度变化 批重变化 配比不合理 筛孔尺寸太小 筛速过快 未及时补偿 潜在影响 气流引起煤气流 变化 矿焦层厚度不合 适 渣铁排放不畅 影响透气性 筛分效果不佳 影响炉况 SEV 8 3 3 5 5 6 8 7 风量 超出正常范围 影响炉况 8 8 10 8 风温 风温过低 导致燃料增加 10 9 富氧 富氧量变化 影响冶炼强度 7 操作影响 炉况不好 5 5 潜在要因 改变矿焦 在炉内的分布 与炉况不匹配 供应链出现问题 筛网堵塞 料流过大 控制程序故障 渣铁排放不畅 操作不当 外围条件变化 设备影响、 OCC 2 4 5 2 2 2 6 5 4 4 工艺制度 技术要求 技术规程 当前控制方法 经验调整 工艺制度 工艺制度 技术规程 技术规程 工艺设备 DET 9 5 5 3 4 7 6 6 6 4 4 2 RPN

33%

利润最大化

销售收入 – 制造成本

D M A I C

D-1 项目选定及与战略的关系

表1 钢材成本构成(2010年数据)

在钢材产品的成本构成中,

铁成本占总成本的60%以上, 因此钢铁企业普遍把降低铁 成本工作当作企业降成本的 重点工作。本项目的选题为: 《运用六西格玛管理方法 降 低铁成本》,此项目的开发 运用符合企业的核心利益和 发展方向,受到领导的强力 推进。

极限目标: 360kg/t 目 标: 370kg/t 现 状: 380kg/t

D M A I C

D-6 按月预计效益 2011年10月份外购焦价格:2096元/吨。 现状: 380kg/t 如果四高炉入炉焦比降低至目标值(主要降低 外购焦)。则燃料成本可降低20元/吨,四高炉 每月产量约19万吨,即月预计效益:

连续

朱义斌

8月1日~9月15日 焦炭数据

46

3

矿石

正常生产 情况下

∑每批料收集一次

连续

朱义斌

8月1日~9月15日 矿石数据

46

4

产量

正常生产 情况下

∑每次铁收集一次

连续

朱义斌

8月1日~9月15日 铁水产量

46

D M A I C

M-2 y的测量系统分析

C

焦秤校准值的多变异图

14.08 14.06 14.04 14.02

D M A I C

D-2 VOC与CTQ

图 3:铁成本分解图

市场价格 价格 关联价格

铁

成 本

矿石

配矿 焦比

燃料 煤比 消耗 动力 能源介质 煤气 回收 水渣 其它 工序费用

D M A I C

D-2 VOC与CTQ

表3 铁成本影响因素评价矩阵

CTQ

一层

二层 市场

三层

影响成本 权重(%) 85.51 2.32

1.26 7.57

D M A I C

D-2 VOC与CTQ

项目

产量地位 消耗水平 提升空间 总分 表4 高炉评价矩阵图

1BF

1 3 3 7

2BF

1 3 3 7

4BF

3 9 9 21

5BF

3 3 3 9

6BF

3 1 1 5

7BF

3 1 3 7

8BF

9 1 1 11

高炉号 的 Pa re to 图

70 60 50 80 100

1000 0 2000 3000

项目 吨材成本

钢材 4715

铁 2890

铁后工序 1825

100 80 60 40 20 0 铁成本 价格 铁后工序成本 所占比例

图1 钢材成本比例

D M A I C

D-2 VOC与CTQ

生铁成本包括: 矿石成本、燃料成本、动力成本、 回收成本、其他费用等五个大的方面, 其中矿石成本占铁成本的63%,燃 料成本占铁成本的31%,是影响生 铁成本的两个主要因素。

邹明东 周火青 黄立准 舒文虎 王玉稳

赵志国 赵 思 甘如华

徐智慧 邓振权 徐 晓

刘和平 陈德权 朱义斌

李 进

李 昕

D M A I C

D-8 项目推进计划

时间

8月 9月 10月 11月 12月

Define

8月1日-9月30日

Measure

Analyze

Improve

Control

9月16日-9月30日

20×19=380万元。

目标: 370kg/t

D M A I C

D-7 团队构成

CHAMPION 应宏

MBB/BB 工程学院六西格玛团队 Project Leader 陆隆文 李怀远

厂部

生技部

设备部

企管科

高炉

相关单位

制造部 景宏杰 质 检 赵蕴智 贾丽辉 国 贸 董汉东 焦 化 钱红辉 烧 结 肖 扬

员工个人别管理 CONTROL PLAN 重点管理 标准化管理

D M A I C

M-1 数据采集计划

实际性问题 W H 数据收集方法 收集人 收集时间 样本量

序 号

指标 名称

数据 类型

1

大块焦

正常生产 情况下

∑每批料收集一次

连续

朱义斌

8月1日~9月15日 焦炭数据

46

2

小块焦

正常生产 情况下

∑每批料收集一次

Y有正态性

移动极差控制图

80 UCL=72.66

正态 概率图

AD:0.235 ,P: 0.780

移动极差

40

__ MR=22.24 LCL=0 1 6 11 16 21 26 31 36 41 46 350 400 450

0

最后 46 个观测值

450

能力图

组内 标准差 19.7148 Cp * Cpk -0.54 组内 整体 标准差 19.9081 Pp * Ppk -0.53 Cpm *

图2 铁成本比重图

表2 铁成本构成表(2010年数据)

铁成本项目 元/吨铁 占百分比

矿石成本 1750.52 62.64%

燃料成本 869.86 31.13%

动力成本 145.51 5.21%

回收成本 -56.85 -2.03%

其它费用 85.51 3.06%

工序成本 2794.55 100.00%

150

10

喷煤

置换比波动

不能充分燃烧

10

10

4

6 1 6 4 3

3

3

120

180

64

11 12

风口面积及布局 炉温控制

布局调整不及时 炉温大幅波动

影响初始煤气流动速度 焦比升高

8 10 10 4

工艺制度 技术要求 质检

8 3 3 3

180 120

36 36

13

造渣制度

调整不合适

渣铁流动不畅 4

工艺制度 3 3 工艺 制度

144

60 75 30 40 84

288 240 192 160 200

70

工艺要求

D M A I C

M-5 失效模式分析

序 号 输入 潜在模式 潜在影响 SEV 10 潜在要因 配煤不合理 操作影响 设备影响 风口面积与布局不匹配 操作者水平 外部因素导致炉况变化 渣温 碱度 OCC 5 当前控制 方法 DET 3 工艺 标准 RPN

10月1日-10月13日

10月14日-11月30日

11月1日-12月10日

小组 活动

组员数据收集 全员共同制定 目标 推进计划制定

测量系统重复性及 收集数据,进行多 再现性分析与确认 DOE 元回归分析 各工序 INPUTN 关键X变量改善 找出关键X变量 OUTPUT分析 寻找 确定改善方向 X变量