橡胶贮存寿命预测方法研究进展与思考建议

贮存寿命分析报告范文

贮存寿命分析报告范文1. 研究背景贮存寿命是指产品在储存状态下能够保持其所需性能和质量的时间。

质量缺陷和性能损失会随着时间的推移而逐渐发展,因此贮存寿命的研究对许多行业来说都非常重要。

本报告将对贮存寿命进行分析,并提出研究结果和建议。

2. 贮存寿命分析方法为了进行贮存寿命分析,我们选择了以下步骤:1. 数据收集:收集关于产品质量和性能随时间变化的数据,并确保数据的准确性和可靠性。

2. 数据预处理:对收集到的数据进行清洗、筛选和归纳,以减少噪声和提高数据的可用性。

3. 数据分析:运用统计学方法对数据进行分析,研究质量和性能的变化趋势。

4. 模型构建:根据数据分析的结果,构建模型来预测贮存寿命。

5. 结果解释:解释模型的预测结果,并给出对贮存寿命优化的建议。

3. 数据分析结果通过对收集到的数据进行分析,我们得出了以下结论:1. 贮存时间对产品质量和性能有着显著影响。

随着贮存时间的延长,产品的质量和性能会逐渐下降。

2. 不同贮存条件下,产品的贮存寿命可能会有所差异。

温度、湿度和气氛的变化都可能影响产品的质量和性能,因此贮存条件需要严格控制。

3. 产品质量和性能的变化趋势可能并不是线性的,在某个时间点之后变化速度可能会加快。

4. 各种贮存条件下的贮存寿命可能也会存在差异。

因此,需要根据具体的贮存条件来预测产品的贮存寿命。

4. 模型构建与预测基于以上数据分析的结果,我们构建了贮存寿命预测模型。

该模型考虑了贮存时间、温度和湿度等因素对质量和性能的影响,并通过统计学方法进行模型的拟合和参数估计。

根据模型的预测结果,我们可以得出各种贮存条件下产品的贮存寿命。

例如,对于一种特定产品,在温度为25摄氏度、湿度为50%的条件下,根据我们的模型预测,其贮存寿命为12个月。

而在温度为30摄氏度、湿度为60%的条件下,其贮存寿命则为6个月。

5. 结论与建议根据我们的分析和预测结果,我们给出以下结论和建议:1. 贮存时间对产品的质量和性能有着显著影响,因此应尽量减少贮存时间,及时销售和使用产品。

橡胶材料老化机理与寿命预测研究

橡胶材料老化机理与寿命预测研究橡胶材料是我们日常生活中广泛应用的材料,如轮胎、密封制品、管道等等,但是随着时间的推移,橡胶材料会出现老化现象,导致其性能下降,失去原有的功能。

了解橡胶材料老化机理和寿命预测研究对于橡胶材料的使用和生产具有重要意义。

一、橡胶材料老化机理橡胶材料在使用过程中会遭受各种外界因素的影响,导致其材料性能发生变化,出现老化现象。

橡胶材料老化机理可以从以下几个方面进行分析。

1. 氧化老化氧化是导致橡胶老化的主要因素之一。

在空气中含氧量高的环境中,橡胶材料很容易出现氧化现象。

氧化过程中,橡胶分子的长链高分子结构会断裂,并形成一些小分子氧化产物。

2. 光老化使用橡胶材料的环境中可能会有紫外线、紫外线辐射等光源,这些光源能穿透橡胶材料并与其分子发生相互作用。

这些相互作用会导致橡胶材料的分子链结构断裂,从而形成一些小分子氧化产物。

3. 热老化常温下,橡胶材料的长链高分子结构相对稳定,但是当橡胶材料受热作用时,其分子结构会发生变化。

热老化的原因在于分子对热的敏感性,高温会引起橡胶分子的活化,从而使得其细胞结构发生变化。

4. 化学老化在使用橡胶材料过程中,橡胶材料会遭受各种化学因素的影响。

这些化学因素可能是有害物质、油性物质、水、酸、碱等,导致橡胶分子链变化并产生氧化物。

二、橡胶材料寿命预测研究针对橡胶材料的老化现象,科研工作者通过研究橡胶材料寿命预测,找出了一些影响橡胶材料寿命的因素。

1. 贮存条件橡胶材料贮存条件越好,其寿命相对越长。

橡胶材料的贮存温度和湿度对其寿命有很大的影响。

一般而言,橡胶材料要存储在干燥、避光、低温、低湿的环境中。

2. 使用环境橡胶材料在不同的使用环境下有不同的寿命。

在各种外部因素影响下,橡胶材料的寿命也会受到影响。

例如,橡胶管道在被暴露在紫外线和氧化剂等环境中,寿命会比暴露在其他环境下的橡胶管道寿命要短。

3. 橡胶材料类型不同类型的橡胶材料具有不同的寿命。

例如,氟橡胶的耐化学质量很高,该材料能够抵抗多数化学药品的腐蚀,寿命较长。

橡胶寿命预测研究方法

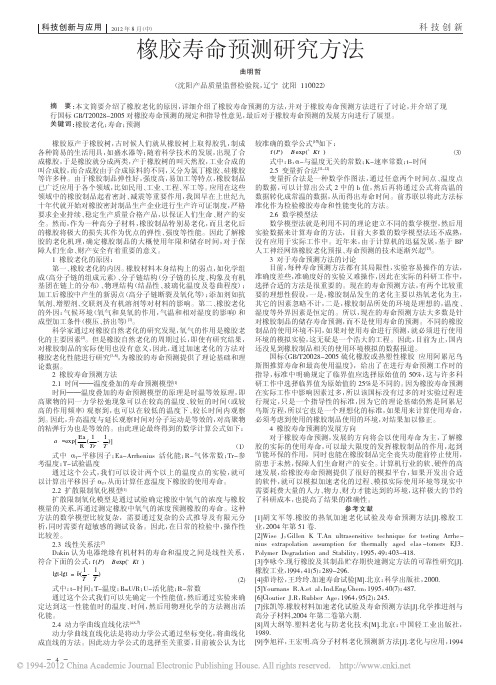

橡胶原产于橡胶 树 , 古时候人们 就从 橡胶 树上取得胶乳 , 制成 较 准确 的数 学公 式 ㈣如下 fP) Be p-Kt) ( = x (- t () 3 各 种 简 易 的生 活 用具 , 盛水 器 等 ; 着 科 学技 术 的发 展 , 如 随 出现 了 合 成橡 胶 , 于是 橡胶 就 分 成 两类 , 产于 橡 胶 树 的 叫 天然 胶 , 业 合 成 的 工 式 中: 0 与温度无关的常数 ; 一 B,一 【 K 速率常数 ; 时间 t 一 叫合成胶 , 而合成胶 由于合成原料的不 同 , 为氯丁橡胶 、 又分 硅橡胶 25 变量 折合 法 {I . i2 i1 - 等许 多 种 。 由于 橡胶 制 品弹 性 好 , 度 高 , 加 工等 特 点 , 胶 制 品 强 易 橡 变 量 折 合 法 是 一 种 数 学 作 图法 , 过任 意 两 个 时 间 点 、 度 点 通 温 已广 泛 应 用 于各 个 领 域 , 比如 民用 、 业 、 工 工程 、 军工 等 。 用在 这 些 的数 据 , 以计 算 出公 式 2中的 b值 , 后 再 将 通 过公 式 将 高 温 的 应 可 然 领域中的橡胶制 品起着密封 、 减震等重要作用 , 我国早在上世纪九 数据转化成常温的数据 , 从而得 出寿命 时间。前苏联以将此方法标 十 年代 就 开 始对 橡 胶 密 封制 品生 产 企业 进 行 生 产许 可证 制 度 , 格 准化作为检验橡胶寿命和性能变化的方法 。 严 要 求企 业 持 续 、 定生 产 质 量 合格 产 品 , 稳 以保 证 人 们 生命 、 产 的安 财 2 数 学模 型 法 . 6 数 学模 型法 就是 利 用 不 同 的 理论 建 立 不 同的 数 学模 型 , 然后 用 全 。然而 , 作为一种高分子材料 , 橡胶制品特别易老化 , 而且老化后 的橡胶将极大的损失其作为优 点的弹性 、 强度等性能。因此了解橡 实验数据来计算寿命的方法 ,目前大多数 的数学模型法 还不成熟 , 由于 计算 机 的迅 猛 发 展 , 于 B 基 P 胶 的老化机理 , 确定橡胶制 品的大概使用年限和储存时间 , 于保 没 有应 用 于 实 际 工 作 中 。近 年 来 , 对 障人 们 生命 、 财产 安 全 有着 重 要 的 意义 。 人 工神 经 网 络橡 胶 老 化预 报 、 寿命 预测 的技 术 逐渐 兴 起 ㈣。 1橡胶 老 化 的原 因 : 3对 于 寿命 预 测 方法 的讨 论 第 一 、 胶老 化 的 内 因 。 胶 材 料本 身结 构上 的弱 点 , 橡 橡 如化 学 组 目前 , 种 寿命 预 测 方 法 都有 其 局 限性 , 验 容 易 操 作 的 方 法 , 每 实 准 因 成( 高分 子 链 的组 成 元 素 )分 子 链 结 构 ( 子链 的长 度 、 象 及 有 机 准 确度 差 些 , 确 度好 的实 验 又 难操 作 , 此在 实 际 的科 研 工 作 中 , 、 分 构 基 团 在链 上 的 分布 )物 理 结 构 ( 晶性 、 璃 化 温 度 及 卷 曲程 度 ) 选择合适 的方法是很重要的。现在 的寿命预测方法 , 、 结 玻 ; 有两个 比较重 加工 后 橡 胶 中产 生 的新 弱点 ( 高分 子 链 断 裂 及 氧化 等 )添 加剂 如 抗 要 的 理想 性 假设 , 是 , 胶 制 品发 生 的老 化 主 要 以热 氧 老 化 为 主 , ; 一 橡 二是 , 橡胶制品所处的环境是理想的 , 温度 、 氧剂 、 增塑剂 、 交联剂及有机溶剂等对材料的影响 。第 二、 橡胶 老化 其它 的因素忽略不计 , 的外 因 : 候 环 境 ( 气 和 臭 氧 的作 用 , 温 和 相 对 湿 度 的 影 响 ) 气 氧 气 和 湿度等外界因素是恒定 的。所以 , 现在的寿命预测方法大多数是针 成 型 加 工条 件 ( 压 、 出 等 )J 模 挤 I 1 。 对橡胶制品的储存寿命预测 , 而不是使用寿命的预测 。不 同的橡胶 科学 家通过对橡胶 自然老化 的研究发现 , 氧气的作用是橡胶老 制品的使 用环境不 同 , 如果对使 用寿命进行预测 , 就必须进行 使用 化 的主 要 因素 [ 2 1 是 橡胶 自然 老 化 的周 期 过 长 , 。但 即使 有研 究结 果 , 环境 的模 拟 实验 , 这无 疑 是 一 个 浩 大 的工 程 。因 此 , 目前 为 止 , 内 国 对 橡 胶 制 品 的 实 际使 用 也 没 有 意 义 , 因此 , 过 加速 老化 的 方 法 对 还 没见 到 橡 胶制 品相 关 的使 用 环境 模 拟 的 数据 报 道 。 通 橡 胶 老 化 性 能进 行 研究 [1 3, - 为橡 胶 的 寿命 预测 提 供 了理论 基 础 和 理 6 国标 ( BT 0 2 — 05硫 化 橡 胶 或 热 塑性 橡 胶 应 用 阿 累 尼 鸟 ( /20 8 2 0 G 论数 据 。 斯 图 推算 寿 命 和最 高 使 用 温度 》 ,给 出 了在 进 行 寿 命 预测 工 作 时 的 指导 , 准中明确规定 了临界值应选择原始值的 5%, 与许多科 标 0 这 2橡胶寿命预测方法 21时间——温度叠加的寿命预测模型[ . 1 ] 研工作中选择临界值为原始值 的 2 %是不 同的。 5 因为橡胶寿命预测 所 时间——温度叠加 的寿命预测模 型的原理是时温等效原理 , 即 在实际工作 中影响因素过多 , 以该国标没有过多的对实验过 程进 高 聚 物 的 同 一 力 学 松 弛 现象 可 以在 较 高 的温 度 、 短 的 时 间 ( 较 行 规 定 , 是 一个 指 导性 的标 准 , 为 它 的 理论 基 础 仍 然 是 阿 累尼 较 或 只 因 所 如 高 的作用频率 ) 观察 到 , 可以在较低 的温度 下 、 长时间 内观察 乌斯 方 程 , 以它 也 是 一个 理想 化 的标 准 , 果 用 来计 算 使 用 寿 命 , 也 较 到 。因此 , 高温 度 与 延 长观 察 时 间对 分 子运 动 是 等效 的 , 高 聚 物 必须 考 虑 到使 用 的 橡胶 制 品使 用 的环 境 , 结果 加 以修 正 。 升 对 对 4 橡胶 寿 命 预 测 的发 展方 向 的 粘 弹行 为也 是 等效 的 。由此 理 论 最终 得 到 的数 学计 算 公 式 如下 : Ea ‘1 对于橡胶寿命预测 , 发展 的方 向将会 以使 用寿命为主 , 了解橡 a x =e p ) 】 () 1 胶 的 实 际 的使 用 寿命 , 以最 大 限 度 的 发 挥橡 胶 制 品 的 作 用 , 到 可 起 式中 0 【 移 因 子 ; aA reis活 化 能 ; 一 体 常数 ;r 参 节 能 环保 的作 用 ,同时 也 能在 橡 胶 制 品 完全 丧 失 功 能 前 停 止使 用 , 平 E — r nu h R气 T一 防患于未然 , 保障人们生命财产 的安全。 计算机行业的软 、 硬件 的高 考温 度 ;一 验 温度 T试 给 如 通 过 这 个 公 式 , 们 可 以设 计 两 个 以上 的温 度 点 的实 验 , 可 速 发 展 , 橡 胶 寿 命 预 测 提 供 了很 好 的 模 拟 平 台 , 果 开 发 出合 适 我 就 以计 算 出平移 因子 O , 而计 算 任 意 温度 下橡 胶 的使用 寿命 。 /从 . 的软 件 , 可 以模 拟 加 速 老 化 的过 程 、 拟 实 际使 用 环 境 等 现 实 中 就 模 需 要 耗 费大 量 的人 力 、 物力 、 力才 能 达 到 的 环 境 , 样 极 大 的 节约 财 这 22扩 散 限 制氧 化 模 型I . ] 扩 散 限制 氧 化 模 型 是 通 过 试 验 确 定 橡 胶 中氧 气 的 浓 度 与 橡 胶 了科 研 成本 , 提 高 了结 果 的准确 性 。 也 参 考 文献 模量的关系, 再通过测定橡胶中氧气 的浓度预测橡胶的寿命 。这种 方 法 的数 学 模 型 比较 复 杂 ,需 要 通 过 复 杂 的公 式 推 导 及 有 限元 分 … 1胡文军等. 橡胶 的热氧加速 老化 试验及 寿命预 测方法【 . J橡胶 工 ] 20 1 析, 同时需要有超敏感的测试设备 。因此 , 日常 的检验中 , 在 操作性 业 ,04年 第 5 卷 .

橡胶制品的生命周期评估与改进

评估目的和意义

提高橡胶制品的质量和性 能

降低生产成本和环境影响

满足消费者对环保和健康 的需求

促进橡胶制品行业的可持 续发展

评估方法和流程

确定评估目标: 确定评估的目的 和范围,如环境 影响、资源消耗 等。

收集数据:收集橡 胶制品的生命周期 各个阶段的数据, 如原材料、生产、 使用、废弃等。

建立模型:建立生 命周期评估模型, 如环境影响评价、 资源消耗评价等。

分析结果:分析评 估结果,找出橡胶 制品生命周期中的 环境影响和资源消 耗的关键环节。

提出改进措施: 根据评估结果, 提出改进措施, 如改进生产工艺、 使用环保材料等。

跟踪和验证:跟踪 改进措施的实施情 况,验证改进效果。

评估指标和标准

环境影响:包括原材料开采、生产过程、 使用和废弃处理等阶段的环境影响

持续改进:根据实践结果, 不断优化和改进橡胶制品 的生命周期。

案例实践和效果评估

案例选择:选择具有代表性的橡胶制品生产过程 实践方法:采用生命周期评估方法,分析橡胶制品的环境影响 效果评估:根据评估结果,提出改进措施和建议 案例总结:总结案例实践的经验和教训,为橡胶制品的生命周期评估提供参考

案例总结和经验分享

和废弃处理等环节

探索改进橡胶制品生产工 艺和材料的方法,以降低

环境影响

研究橡胶制品的回收和再 利用技术,提高资源利用

率

展望未来,橡胶制品行业 将更加注重环保和可持续 发展,努力实现绿色生产

和消费

THANK YOU

汇报人:

汇报时间:20XX/01/01

通过评估,我们可以发现橡胶制品在 生产、使用和废弃处理过程中可能产 生的环境问题。

针对这些问题,我们可以采取相应 的改进措施,如改进生产工艺、使 用环保材料、加强废弃物管理等。

橡胶材料加速老化试验与寿命预测方法研究进展

橡胶材料加速老化试验与寿命预测方法研究进展摘要:橡胶材料作为一种高分子材料,通病是易老化,在使用及贮存过程中,其性能会随着时间的增加而逐渐下降,甚至丧失使用性能。

自从20世纪60年代报道了橡胶制品在使用过程中因老化现象而造成了巨大的经济损失后,人们广泛开展了自然老化和加速老化方法研究。

自然条件下橡胶的老化通常需要几年的时间,因此利用加速老化方法以进行橡胶材料的老化性能研究成为一种切实可行的办法。

关键词:橡胶材料;加速老化试验;寿命预测方法;橡胶作为高分子三大合成材料之一,通病是易于老化,在使用及贮存过程中,其性能会随着时间的增加而逐渐下降,甚至丧失使用性能,因此橡胶件是影响装备贮存寿命的薄弱环节。

一、橡胶材料加速老化试验1.橡胶材料加速老化试验方法。

在加速老化试验方法研究方面,人们最为常用的是烘箱加速老化试验、湿热老化试验方法。

曾有人设想利用反应机理和分子结构参数模拟橡胶的贮存和使用条件,直接将计算机作为一个“老化箱”进行老化试验,目前这种方法还存在困难。

1)热空气加速老化试验:橡胶材料在贮存条件下主要是热氧老化,其作用机制是热的作用将加速橡胶材料交联、降解等化学变化,宏观表现出物理机械性能的改变,某些性能与老化时间呈单一变化,如:扯断伸长率、应力松弛系数、压缩永久变形率等。

2)湿热老化试验:湿度会使橡胶试样膨胀,分子链间的空隙增大,暴露出较多的分子弱键,增加分子链的应力;使橡胶中的配合剂易扩散损失,促进含卤素链释放卤化氢;使变价金属起催化活化作用;使含酯、醚、酰胺基团的链发生水解反应;加速臭氧氧化的作用。

2.贮存环境对橡胶老化的影响。

1)温度的影响:橡胶属于高度交联的无定形聚合物,使用环境应保证其处于高弹状态,使用温度须高于玻璃化温度、低于粘流温度及分解温度。

温度升高,高分子链的运动加剧,一旦超过化学键的离解能,就会引起高分子链的热降解或基团脱落,从而使材料的物理性能发生显著改变。

因此,温度是贮存试验的主要条件和影响因素之一,它对橡胶的老化有很大影响。

贮存寿命和最高使用温度的推算宣贯资料-060704详述

如何理解GB/T20028-2005硫化橡胶或热塑性橡胶应用阿累尼乌斯图推算寿命和最高使用温度橡胶在贮存中会逐渐变坏,最终失去使用价值。

用实际贮存的方法确定贮存期,优点是简单易行,数据可靠,但要经历很长时间,远不能满足筛选配方和鉴定材料性能好坏的需要。

利用热空气老化试验,根据材料的物理机械性能等的变化来快速估算材料在室内的贮存期具有一定的实用意义,而且使用比较普遍,因为橡胶在室内贮存时,主要经受热和氧的作用,与热空气老化试验方法的条件比较接近。

目前使用较多的是通过热空气老化测定橡胶选定性能的变化及达到指定临界值的时间,并利用阿累尼乌斯方程图来推算橡胶的贮存寿命。

国家标准GB/T20028-2005 [1]详细阐述了应用阿累尼乌斯图推算寿命和最高使用温度的方法。

该标准等同采用国际标准ISO 11346:1997[2]。

一、阿累尼乌斯方程式:当温度升高的时候,一般情况下,橡胶化学反应的速率会提高.对某些有机化学反应,提高温度10℃,意味着提高了2~3倍的反应速率。

温度和化学反应的关系可以用阿累尼乌斯方程式表示:K(T)=A.e-E/RT (1)式中:K(T)————反应速率的常数,(min-1);A————指数因数,(min-1);E————活化能,(J/mol);R————摩尔气体常数,[8.314J/(mol·K)];T————热力学温度,(K)。

化学反应关系以式(2)表示:F X(t)=K(t) .t (2)式中:F X(t)————反应关系的函数;t————反应时间,(min)。

在不同的反应温度T i下,不同的反应速率Ki以不同的反应时间达到相同的临界值Fa,例如图1的t1到t3:F a(t i)=K i(T i) .t i (3)式(1)代入式(3)以式(4)表示:F a(t i)= A.e-E/RTi.t i (4)合并常数项成为B以后以自然对数式(5)表示:lnt i=E/RT i+B .................... .(5) 在相应的曲线中,lnt与热力学温度的倒数1/T呈线性关系,斜率为E/R,这就是阿累尼乌斯图(图2)。

EPDM密封圈使用寿命及贮存寿命预测

华域汽车电动系统有限公司

HUAYU AUTOMOTIVE ELECTRICDRIVE SYSTEMSCO., LTD.

华域汽车电动系统有限公司

HUAYU AUTOMOTIVE ELECTRICDRIVE SYSTEMSCO., LTD.

参考标准

1、热空气老化试验按GB3512-2001《硫化橡胶和热塑 性橡胶热空气加速老化和耐热试验》 2、GB/T7759-1996《硫化橡胶、热塑性橡胶常温、高 温和低温下压缩永久变形测定》进行。 3、压缩永久变形测试参照GB/T5720《O 形橡胶密封圈 试验方法》。

华域汽车电动系统有限公司

HUAYU AUTOMOTIVE ELECTRICDRIVE LTD.

性能指标P

选择某一性能指标P作为研究手段(橡胶密封件选用压缩永久变形δ作 为考核指标居多),得到P与不同老化时间τ的对应关系,在此基础上通过 逐次逼近法确定经验常数α,得到不同试验温度。 由式(2)可知速率常数K的对数与温度(1/T)成线性关系,将得到的速率常数 K与不少于3个试验温度的倒数(1/T)进行线性拟合,可得到数率常数K与温度

华域汽车电动系统有限公司

HUAYU AUTOMOTIVE ELECTRICDRIVE SYSTEMSCO., LTD.

数学模型选用

数据处理过程中普遍采用的数字模型及基础理论如下: 橡胶在材料老化过程中,性能变化指标P 与老化时间τ 的关系一般用经验公 式(1)来描述,

P=1-δ= Bexp (-Kτα)

华域汽车电动系统有限公司

HUAYU AUTOMOTIVE ELECTRICDRIVE SYSTEMSCO., LTD.

试验步骤

在热老化试验中, 根据乙丙橡胶的老化极限温度, 探 索试验选择70℃、 80℃ 、90℃ 、100℃进行试验。 每个老化温度下取10个有效试验点, 每个试验点的 平行样为3个。 试验设备采用热老化试验箱, 温度误差为士1℃。

橡胶寿命预测研究方法

符合下面的公式:f (P) B exp( Kt )

[3]李咏今.现行橡胶及其制品贮存期快速测定方法的可靠性研究[J].

lgt-lgt = b( 1 - 1 ) TT

橡胶工业,l994,41(5):289-296. (2) [4]茆诗松,王玲玲.加速寿命试验[M].北京:科学出版社,2000.

式中:t-时间;T-温度;B=U/R;U-活化能;R-常数

基团在链上的分布)、物理结构(结晶性、玻璃化温度及卷曲程度); 选择合适的方法是很重要的。现在的寿命预测方法,有两个比较重

加工后橡胶中产生的新弱点(高分子链断裂及氧化等);添加剂如抗 要的理想性假设,一是,橡胶制品发生的老化主要以热氧老化为主,

氧剂、增塑剂、交联剂及有机溶剂等对材料的影响。第二、橡胶老化 其它的因素忽略不计,二是,橡胶制品所处的环境是理想的,温度、

比较差。

[2]Wise J,Gillen K T.An ultrasensitive technique for testing Arrhe-

2.3 线性关系法[7]

nius extrapolation assumption for thermally aged elas -tomers EJ3.

Dakin 认为电器绝缘有机材料的寿命和温度之间是线性关系, Polymer Degradation and Stability,1995,49:403-418.

数学模型法就是利用不同的理论建立不同的数学模型,然后用

的橡胶将极大的损失其作为优点的弹性、强度等性能。因此了解橡 实验数据来计算寿命的方法,目前大多数的数学模型法还不成熟,

胶的老化机理,确定橡胶制品的大概使用年限和储存时间,对于保 没有应用于实际工作中。近年来,由于计算机的迅猛发展,基于 BP

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

橡胶贮存寿命预测方法研究进展与思考建议高晓敏,张晓华(中国工程物理研究院化工材料研究所,绵阳621900)摘要:概述了用数学模型法预测橡胶贮存寿命的方法,包括阿伦尼斯模型,用ASTM D412评估橡胶拉伸性能,应力应变老化模型,压缩永久变形的预测方法,橡胶疲劳寿命损伤模型,用有限元法考核橡胶的裂纹长度与抗裂能之间的关系,基于叠加原理的寿命预测模型等,针对上述模型预测研究结果提出了相关思考建议。

认为以老化动力学为基础预测材料寿命的数学模型法发展非常迅速,建议深入研究并拓宽应用;在透彻了解和掌握必需的分子结构参数的基础上,如果结合计算机技术模拟长期贮存或使用条件,对橡胶老化反应机理的研究可能是一个有前景的发展方向。

关键词:橡胶;贮存寿命;预测;建议前言橡胶材料及其制品由于独特的性能,已广泛应用于军民品生产的各个领域。

关于橡胶密封材料、垫层材料的使用期是个总不能提供确切答案的问题[1]。

橡胶在使用及贮存过程中,其性能会随着时间的增加而逐渐下降,主要表现在橡胶材料的脆化、硬化、粉化、开裂、憎水性下降等劣化现象[2],甚至丧失使用性能。

橡胶密封材料在长期贮存过程中会受到多种应力如电、热、力等环境应力作用,在复杂应力作用下易产生上述老化现象,造成疲劳损伤,导致密封系统失效。

了解橡胶密封材料的老化性能,及贮存寿命预测方法,不仅便于在生产过程中改进性能、改善其质量,还可以为橡胶密封材料交付产品确定保险期(寿命)而提供依据。

自然条件下橡胶的老化通常需要几年的时间,因此利用加速老化方法以进行橡胶材料的老化性能研究成为一种切实可行的办法。

在加速老化试验方法研究方面,国外曾有人设想利用反应机理和分子结构参数模拟橡胶的贮存和使用条件,直接将计算机作为一个老化箱进行老化试验。

从理论上讲,这是一个很有希望的发展方向,目前这种方法还存在较多困难[3]。

在基于反应机理理论和分子结构参数的加速老化试验预测法还不可能广泛运用的同时,以老化动力学为基础,用数学模型法预测材料寿命的方法发展却非常迅速。

1用数学模型法预测材料寿命的方法数学模型方法综合了多种预测方法的优点,便于将老化机理和宏观性能变化、环境试验和计算机模拟有效地结合在一起,所以,它是目前既可靠又可行的橡胶材料寿命和性能变化预测的研究方法[3]。

下面介绍橡胶材料寿命模拟预测方法研究情况。

111加速老化试验2阿伦尼斯模型研究橡胶材料在模拟试验条件下的微观结构变化和宏观性能变化的对应关系是建立数学模型的基础。

动力学表达式明确后,通过反应速率常数K与Arrhenius方程结合起来,得到P=F(t,T)的表达式作者简介:高晓敏(1968-),女,高级工程师,从事高分子材料及其它化工材料的科研工作,E2mail:info_icm@(T为老化温度),然后利用试验数据,在计算机上进行数值处理,最终拟合出式中各系数。

19世纪60年代人们就开始寻求一种能够在实验室里加速研究橡胶材料老化变质规律的方法。

正是由于导弹火箭等现代技术的发展,使橡胶构件贮存寿命预测的研究进展迅速[4]。

对于橡胶构件的寿命预测,美国己经有了国家标准方法及国家军用标准方法。

这些标准方法都是以一个基本假设作为前提的,即橡胶材料的加速老化反应速率服从阿伦尼乌斯公式。

阿伦尼乌斯公式是一个经验公式,实践证明如果试验温度范围较宽或者对于较复杂的反应,此公式并不适用。

此外,加速寿命试验还作了以下假设:在试验温度和外推温度范围内,只有一个或几个具有相同活化能的反应起决定作用;反应活化能是常数,与温度无关;反应速率只受温度影响,与其它因索无关。

实际情况要复杂得多,所以,加速寿命试验预测出的橡胶构件贮存寿命只是一个近似值,它与实际贮存寿命的接近程度取决于橡胶构件在老化过程中是否遵循这些假设。

如果对结果的准确程度要求不高,甚至可以使用比标准方法更为简单的热重点斜法预估橡胶材料的贮存寿命[5]。

所有加速寿命试验都有一个基本前提:加速试验中试样的老化与实际老化的机理是一致的。

一般认为在130e以下,合成橡胶的老化机理是一致的。

也有文章报道在140e下对硅橡胶采用了这种标准方法。

还有学者以此标准方法为基础,将阿伦尼乌斯方程中的参数看作是随机变量,采用蒙特卡罗(M2C)随机抽样方法,对导弹的固体火箭发动机橡胶构件的老化特性进行了仿真计算。

文献[6]对某型号导弹密封系统所用的橡胶材料进行了加速老化试验,通过分析给出贮存可靠及可靠寿命等性能指标随时间、温度的变化规律,并引进随温度变化的失效率与加速系数来研究材料对贮存温度的敏感性,从而为确定最佳贮存温度提供依据。

老化试验结果表明,皮碗所用橡胶的老化寿命遵守阿伦尼乌斯公式。

计算结果表明,在250e贮存条件,可靠度为0190时,材料贮存保险期为2612733a。

但考虑加速方法本身的误差和试验误差,选取015安全系数,则保险期估计值为1311a。

该文献针对密封系统皮碗所用橡胶材料,而在导弹上有大量部件利用橡胶材料,因此本方法对其它橡胶材料的评估也有重要的借鉴意义。

表1是美国军用标准化手册推荐的橡胶构件贮存寿命,这些寿命值是按照ISO推荐的方法,即以生胶的耐热老化性划分等级,这种确定寿命的方法在实用中有很大缺陷,因为硫化橡胶耐老化性除了取决于生胶之外,其它添加剂例如硫化剂、防老化剂、填充剂对其耐热老化性仍有很大影响,有时甚至超过生胶的作用。

表1美国军用标准化手册推荐的橡胶构件贮存寿命Table1Stor age life of rubber components r ecommended by America n military sta ndard manual 类别生胶种类贮存寿命/年长寿命硅橡胶、氟硅橡胶、氟橡胶、聚硫橡胶、聚丙烯酸酯橡胶、氟磷腈橡胶[20中等寿命氯磺化聚乙烯、丁基橡胶、氯丁橡胶、聚醚型聚氨酯、聚丙烯氧化物、三元乙丙橡胶、乙丙橡胶、氯醚橡胶5~10短寿命丁腈橡胶、丁苯橡胶、顺式聚丁二烯、顺式1,42聚异戊二烯、聚酯型聚氨酯3~5112用ASTM D412橡胶拉伸性能试验方法评估弹用密封材料的长贮寿命硅橡胶作为密封材料在XX小口径弹中,占有举足轻重的地位[7,8]。

在目前国内的小口径弹中,在弹体与药筒、药筒与底火连接处采用硅橡胶密封,增加了全弹的密封性。

硅橡胶件在仓库贮存条件下,引起性能变化的主要原因是热、氧化、机械应力等的作用。

在一定温度范围内,热空气加速老化与仓库贮存条件下的变质机理是相同的。

为了能在短期内获得材料的贮存信息,周坤等采用美国军用手册ASTM(American Society for Testing Material,美国材料试验学会)的方法和数据,以最少的试验和费用,快速地预测硅橡胶贮存寿命。

预测结果可以作为评估小口径弹用密封材料自然长贮寿命的依据[7]。

周坤等的试验方法避开了耗时的常规法和低准确度的加速法,借助于美国M IL2H DBK2695B和ASTM D2000(该标准不只限于车用橡胶,也适用于其它工业产品所用橡胶)等有关标准规定、试验方法和贮存数据。

对GD3545、GD3537两种硅橡胶按ASTM D412橡胶拉伸性能的试验方法,进行老化前后性能检测并计算拉伸强度、扯断伸长率及硬度的变化率,将AST M D2000性能变化率与贮存寿命之间关系进行分析对比,对xx小口径弹用密封材料的贮存寿命进行试验判断。

按照上述方法GD3537,GD3545硅橡胶试验的结果列于下表中。

表2硅橡胶热空气老化试验结果(200e、70h)Table2Ther mal ageing test r esults of silicon rubber(200e、70h)样品性能老化前老化后性能变化率GD3537拉伸(MPa)41514104-10142%伸长率(%)357387+814%硬度(H A)3034+4GD3545拉伸(MPa)31643176+313%伸长率(%)581435-25113%硬度(H A)3944+5ASTM D2000中规定FE型橡胶经200e的70h热老化试验后,其拉伸强度的变化不超过?30%,断裂伸长率下降不大于50%,硬度变化值不超过?15。

将表中的数据与要求指标比较,可以得到,GD3537、GD3545硅橡胶己达到了FE型橡胶的指标要求。

按照美国MIL2H DBK2695B中FE型橡胶预期贮存寿命为20年的规定,GD3537、GD3545硅橡胶的贮存寿命最长可达20年。

113应力应变老化模型美国的Coons等用对S5370硅泡沫的9年老化数据开发压缩应变率和应力应变老化模型[9]。

用一级动力学模型表征压缩应变率,用曾由Rusch用于弹性泡沫的材料模型分析应力应变关系。

模型适用于由Bayesian方法研究得到的老化数据。

Bayesian方法适于实验条件的不确定性,可以提供可能的模型参数分布。

模型参数采用Markov chain Monte Carlo算法,结合有效预测,并将数据进行对比。

从Patel和Skinner短期研究得到的压缩应变率数据显示出较高的压缩应变率,归因于附加交联反应和不会支配长期老化行为的其它现象。

用9年老化数据研究得出,要求在25e下获得给定压缩应变率的时间段增加到了20年,比Patel和Skinner预测的时间长。

应力应变老化模型与LANL的老化研究结果一致,而且与用很多独立研究的加载保持数据进行了证实。

与老化中期结果相比,应力应变老化模型更好地代表了老化初期和后期的研究结果,对中期结果数据差异原因还未可知。

通过比较多次独立研究的加载保持预测数据证实了应力应变老化模型。

应力应变老化模型被用于各种厚度不同时间下的加载保持预测。

114压缩永久变形随老化时间变化的预测方法压缩永久变形随老化时间的变化,可用通用经验公式(1)来描述:1-E=Ae-k t A(1)式中:E)))压缩永久变形(%);A)))常数;k)))老化速度常数(d-1);t)))老化时间(d);A)))常数。

将(1)式处理为直线关系式(2):log(1-E)=a+bt A(2)式中:a=log A;b=-k log e。

a值用逐次逼近方法尝试确定。

用确定的a值及自然老化周期的时间t和相对应的log(1-E)值用最小二乘法计算出方程(2)中的a,b参数及线性相关系数。

用确定的a值和计算出的a,b参数值分别代入方程(2)中,便可得到长期室内自然老化时各试样压缩永久变形随老化时间变化的具体预测方程。

张法源等开展了16种实用配方硫化胶长期室内自然老化压缩永久变形变化及预测工作[10]。

用4a至618a自然老化的时间和相对应的16种配方硫化胶30个不同压缩率和介质的试验,相对选用12个至8个老化测试周期实测的试验数据进行预测。

各配方硫化胶在不同压缩状态下和不同介质中的预测变化方程见表3。