塑件原材料的成型特性分析

吹塑成型特点

吹塑,这里主要指中空吹塑( 又称吹塑模塑) 是借助于气体压力使闭合在模具中的热熔型坯吹胀形成中空制品的方法,是第三种最常用的塑料加工方法,同时也是发展较快的一种塑料成型方法。

吹塑用的模具只有阴模( 凹模) ,与注塑成型相比,设备造价较低,适应性较强,可成型性能好( 如低应力) 、可成型具有复杂起伏曲线( 形状) 的制品。

吹塑成型起源于19 世纪30 年代。

直到1979 年以后,吹塑成型才进入广泛应用的阶段。

这一阶段,吹塑级的塑料包括:聚烯烃、工程塑料与弹性体;吹塑制品的应用涉及到汽车、办公设备、家用电器、医疗等方面;每小时可生产6 万个瓶子也能制造大型吹塑件( 件重达180kg) ,多层吹塑技术得到了较大的发展;吹塑设备已采用微机、固态电子的闭环控制系统,计算机CAE/CAM 技术也日益成熟;且吹塑机械更专业化、更具特色。

1 吹塑成型方法1.1 成型方法不同吹塑方法,由于原料、加工要求、产量及其成本的差异,在加工不同产品中具有不同的优势。

详细的吹塑成型过程可参考文献。

这里从宏观角度介绍吹塑的特点。

中空制品的吹塑包括三个主要方法:挤出吹塑:主要用于未被支撑的型坯加工;注射吹塑:主要用于由金属型芯支撑的型坯加工;拉伸吹塑:包括挤出一拉伸一吹塑、注射一拉伸一吹塑两种方法,可加工双轴取向的制品,极大地降低生产成本和改进制品性能。

此外,还有多层吹塑、压制吹塑、蘸涂吹塑、发泡吹塑、三维吹塑等。

但吹塑制品的75 %用挤出吹塑成型,24 %用注射吹塑成型,1 %用其它吹塑成型;在所有的吹塑产品中,75 %属于双向拉伸产品。

挤出吹塑的优点是生产效率高,设备成本低,模具和机械的选择范围广,缺点是废品率较高,废料的回收、利用差,制品的厚度控制、原料的分散性受限制,成型后必须进行修边操作。

注射吹塑的优点是加工过程中没有废料产生,能很好地控制制品的壁厚和物料的分散,细颈产品成型精度高,产品表面光洁,能经济地进行小批量生产。

聚碳酸酯的注塑成型工艺及特性研究

广东化工2019年第7期·150 · 第46卷总第393期聚碳酸酯的注塑成型工艺及特性研究郭斌,韩军慧,齐贵亮,李军艳(中国兵器工业集团第五三研究所,山东济南250031)[摘要]PC具有优异的综合性能,但熔体粘度大,流动性差,注塑成型加工困难,必须充分了解和掌握其工艺特性,严格控制成型工艺条件。

如果工艺控制不当不仅影响制品的表面质量,而且还会大大降低制品性能。

本文首先分析了PC的注塑成型工艺特性,在此基础上,重点讨论了影响PC注塑制品质量的工艺因素,包括原材料干燥处理、注射温度、注射压力、保压压力、保压时间、模具温度、螺杆转速与背压以及制品后处理等。

最后总结了PC注塑制品常见的缺陷类型、产生原因及解决方法。

[关键词]聚碳酸酯;注塑成型;成型工艺;工艺特性;热处理;制品缺陷分析[中图分类号]TQ [文献标识码]A [文章编号]1007-1865(2019)07-0150-02Study on Injection Molding Process and Properties of PolycarbonateGuo Bin, Han Junhui, Qi Guiliang, Li Junyan(Institute 53, China North Industries Group Corporation, Ji’nan 25003l, China)Abstract: PC has excellent comprehensive performance, but has a large melt viscosity, poor flow characteristics, and difficulty in injection molding processing. It must fully understand and master its process characteristics and strictly control the molding process conditions. If the process is not properly controlled, it not only affects the surface quality of the product, but also greatly degrades the product's performance. Based on the analysis of the characteristics of PC injection molding process, this article focuses on the process factors affecting its product quality, including raw material drying, injection temperature, injection pressure, and pressure holding pressure, pressure holding time, mold temperature, screw speed and back pressure, and post-processing of products. Finally summarize the common defects, causes and solutions of PC injection molding products.Keywords: polycarbonate;injection molding;forming process;process characteristics;heat treatment;product defect analysis聚碳酸酯(Polycarbonate,简称PC)是一种综合性能优异的通用工程塑料,其冲击强度高,尺寸稳定性好,电绝缘性优良,无毒,透明,耐蠕变,使用温度范围宽,广泛应用于汽车、电子、医疗器械、绝缘制品、食品包装以及航空等领域[1-2]。

PVC特性及成型工艺

PVC特性及成型工艺PVC料因为价廉,与生俱来具备防炎性质,而且强硬坚固,抗化学能力佳,收缩率为0.2-0.6%,产品在电器、机械、建筑、日用品、玩具、包装上应用日益广泛,针对PVC料的特性,分析产品注塑工艺如下:一、PVC料的特性PVC热安定性不良,成型温度与分解温度接近,流动性不佳,外观容易形成不良缺陷,PVC料耐热性不佳,最易烧焦、产生酸性气体进而腐蚀模具,加工时可加塑化剂增加其流动性,一般须加添加剂使用,其强度、电器绝缘性、耐药品性佳。

二、模具及浇口设计为缩短注射的成型周期,注口越短越好,横切面要园形,射咀口的直径最小为6毫米,成园锥形,内角成5度,最好要加冷料井,冷料井可防止熔化不良的半固体物料进入模腔,而该等物料会影响到表面的修饰及产品的强度。

拔模斜度要在0.50至10之间,以确保模腔内有足够的排气设备,常用的排气孔尺寸为0.03- 0.05mm深,6mm宽,或者每枚顶针周边间隙为0.03-0.05mm。

模具应用不锈钢制造或镀硬铬。

三、PVC成型工艺PVC是热敏性塑料,过热或剪切过度会引致分解,并迅速蔓延,因为其中一种分解物(例如酸或HCI)会产生催化作用,引致流程进一步分解,酸性物质更会侵蚀金属,使之变成凹陷,又会使金属的保护层剥落,引致生锈,对于人体更加有害。

常见的螺杆长径比为18~24:1,三段比为3:5:2,压缩比为1.8~2,进料段螺槽深度推荐如下:螺杆直径(mm) 35 50 60 75 100螺槽深度(mm) 2 3 4 5 6螺杆的尖端应有25~30度的内角,螺杆射出到位时,其尖端与射咀之间的距离应有0.7~1.8mm,螺杆必须用不绣钢制造或进行镀铬理。

1)螺杆垫料:螺杆垫料在2~3mm之间,大型机会更大一些。

2)注射量:实际筒滞留时间就不能超过3分钟。

3)机筒温度设置:所提供的温度只可作为参考,根据机器、原料的实际情况作适当的调整,也有可能超出所推荐的范围。

位置模具射咀前段中间进料段温度(0C)30-60 170-190 160-180 150-170 140-160使用的注射量是该机理论注射量的20~85%,实际使用的注射量越小,物料的滞留时间越长,受热后降质的危险性也越大。

塑料有哪些特性?

塑料有哪些特性?——由塑米城分享随着塑料改性技术的发展,塑料在日常生活中的应用越来越广泛,那么塑料到底有哪些特性能使之替代木头、钢铁等原材料,以下我们将进行详细介绍,逐一分析。

1,质量轻,方便运输。

与钢铁、木材相比,塑料的质量更轻,更方便运输,尤其是聚丙烯塑料,其密度仅为0. 90--0. 91g/cm3,是密度最轻的塑料,因此在管材料中,建筑业通常会选择质轻的塑料来代替较重的钢材料。

2,可塑性强,塑料受热后会融化,将融化的材料放入模具中,经冷却凝固,就会得到不同的塑件,但是其对温度的敏感性较强,因此材料若作用在温度较高的环境下,要加入相关助剂才能延长使用寿命。

3,耐腐蚀,耐磨,塑料材料大多数是耐腐蚀的,不溶于弱酸弱碱,但有些材料对水的敏感性较强,容易吸水,如PET材料,其在加工前往往需要进行干燥处理,实际应用中也会对其进行改性处理。

4,绝缘性优异,塑料的电化学性优异,绝大多数塑料都会阻电,因此多用于电缆线、测电表、电器外壳等绝缘材料中。

5,强度大,一些工程塑料材料的机械强度特别大,可替代金属材料应用于汽车、航空、工业机械等高端领域。

6,弹性大,有些塑料材料是具有弹性的,例如聚丙烯及聚乙烯纤维,这类塑料可经拉扯后恢复原状,但有些塑料则不可以。

7,阻燃性差,阻燃性是塑料材料最大的缺点,尤其是通用型树脂,例如PP、PE、PVC等,其阻燃性普遍在HB级,极容易燃烧。

8,耐老化性能较差,塑料材料的耐老化性能普遍不高,若放在阳光下暴晒,其生命周期智能维持1-2周,若放在阴冷环境下,其寿命也不到半年之久。

不同的塑料其特性也会有所不同,有的塑料耐低温,有的塑料耐高温,有的塑料成型佳,有的塑料成型差,有的塑料着色性好,有的塑料着色性差,因此上述描述的特性是普遍的,而有的特性是特定的。

也可以登陆塑米城的官网网站查看塑料原料详细参数信息。

5大通用塑料的注塑成型工艺详解

“塑料性能乃注塑技术之本”,掌握各种塑料的工艺性能及特性,是每一位注塑工作者必须懂得的基本专业知识,塑料的性能是设定“注塑工艺条件”的依据,也是在分析注塑过程中出现的质量问题和异常现象时必须考虑的因素之一。

1. 聚丙烯(PP)注塑加工工艺PP通称聚丙烯,因其抗折断性能好,也称“百折胶”。

PP是一种半透明、半晶体的热塑性塑料,具有高强度、绝缘性好、吸水率低、热变形温度高、密度小、结晶度高等特点。

改性填充物通常有玻璃纤维、矿物填料、热塑性橡胶等。

不同用途的PP其流动性差异较大,一般使用的PP流动速率介于ABS与PC之间。

纯PP是半透明的象牙白色,可以染成各种颜色。

PP的染色在一般注塑机上只能用色母料。

在一些机器上有加强混炼作用的独立塑化元件,也可以用色粉染色。

户外使用的制品,一般使用UV稳定剂和碳黑填充。

再生料的使用比例不要超过15%,否则会引起强度下降和分解变色。

PP注塑加工前一般不需特别的干燥处理。

对注塑机的选用没有特殊要求。

由于PP具有高结晶性。

需采用注射压力较高及可多段控制的电脑注塑机。

锁模力一般按3800t/m2来确定,注射量20%-85%即可。

模具温度50-90℃,对于尺寸要求较高的用高模温。

型芯温度比型腔温度低5℃以上,流道直径4-7mm,针形浇口长度1-1.5mm,直径可小至0.7mm。

边形浇口长度越短越好,约为0.7mm,深度为壁厚的一半,宽度为壁厚的两倍,并随模腔内的熔流长度逐肯增加。

模具必须有良好的排气性,排气孔深0.025mm-0.038mm,厚1.5mm,要避免收缩痕,就要用大而圆的注口及圆形流道,加强筋的厚度要小(例如是壁厚的50-60%)。

均聚PP制造的产品,厚度不能超过3mm,否则会有气泡(厚壁制品只能用共聚PP)。

PP的熔点为160-175℃,分解温度为350℃,但在注射加工时温度设定不能超过275℃,熔融段温度最好在240℃。

为减少内应力及变形,应选择高速注射,但有些等级的PP和模具不适用(出现气泡、气纹)。

聚碳酸酯(PC)的各种性能及其成型特性(个人总结含图表)

聚碳酸酯(PC)的性能聚碳酸酯(PC)是一种线型碳酸聚酯,分子中碳酸基团与另一些基团交替排列,这些基团可以是芳香族,可以是脂肪族,也可以两者皆有。

双酚A型PC是最重要的工业产品。

双酚A型PC是一种无定形的工程塑料,具有良好的韧性、透明性和耐热性。

碳酸酯基团赋予韧性和耐用性,双酚A基团赋予高的耐热性。

而PC的一些主要应用至少同时要求这两种性能。

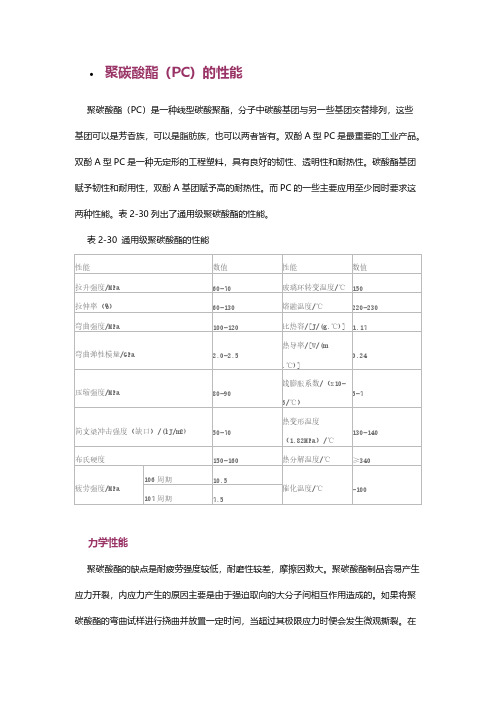

表2-30列出了通用级聚碳酸酯的性能。

表2-30 通用级聚碳酸酯的性能力学性能聚碳酸酯的缺点是耐疲劳强度较低,耐磨性较差,摩擦因数大。

聚碳酸酯制品容易产生应力开裂,内应力产生的原因主要是由于强迫取向的大分子间相互作用造成的。

如果将聚碳酸酯的弯曲试样进行挠曲并放置一定时间,当超过其极限应力时便会发生微观撕裂。

在一定应变下发生微观撕裂时间与应力之间的关系依赖于聚碳酸酯的平均相对分子质量。

如果聚碳酸酯制品在成型加工过程中因温度过高等原因发生分解老化,或者制品本身存在缺口或熔接缝,以及制品在化学气体中使用,那么,发生微观撕裂的时间将会大大缩短,其极限应力值也将大幅度下降。

热性能聚碳酸酯的耐热性较好,未填充聚碳酸酯的热变形温度大约为130℃,玻璃纤维增强后可使这个数值再增加10℃。

长期使用温度可达120℃,同时又具有优良的耐寒性,脆化温度为-100℃。

低于100℃时,在负载下的蠕变率很低。

聚碳酸酯没有明显的熔点,在220-230℃呈熔融状态。

由于其分子链刚性大,所以它的熔体粘度较高。

电性能聚碳酸酯由于极性小,玻璃化转变温度高,吸水率低,因此具有优良的电性能。

表2-31列出了通用级聚碳酸酯的电性能。

表2-31 通用级聚碳酸酯的电性能耐化学药品性能聚碳酸酯对酸性及油类介质稳定,但不耐碱,溶于氯代烃。

PC有较好的耐水解性,但长期浸入沸水中易引起水解和开裂,不能应用于重复经受高压蒸汽的制品。

PC易受某些有机溶剂的侵蚀,虽然它可以耐弱酸、脂肪烃、醇的水溶液,但可以溶解在含氯的有机溶剂中。

T-1木塑复合材料特性及对比

I 景塑木塑复合材料特性及与其它材料对比作者:Tiger Huang一材料说明:1. 木塑材料的成型是以回收或新的塑料(PE /PP/ PVC)再加上回收的木纤维经一定工艺处理后,再挤压成型的。

2. 具备可回收再制处理的优良特性,在天然木材资源缺乏的今天,木塑材料已备受关注并为世界各国政府大力支持与推广。

3. 国际标准:一般定为50%以上木粉配合率为木材分类,50%以上PP配合率为塑料分类二.特性说明:1. 低吸水率(防水),不易开裂,不会发霉,抗老化,拒虫害,易安装,低维护,无需涂漆,抗UV,防滑。

三.与原木比较特性说明:1. 具有木材的自然外观、质感。

2. 比木材尺寸稳定性好,无木材节笆。

3. 不会产生裂紋、跷曲、不易变形,产品可制成多种形状,表面无需上保护漆,但也可依使用者喜好,漆上任何喜欢之色彩。

4. 另原木因使用年限之要求,须在切割后安裝前做防腐浸泡处理,以抵御白蚁和其它微生物的浸泡。

5. 因原木经客户使用后,通常会在短期内便释放出剧毒(防腐剂),造成人体接触及流入土壤,形成环境二次污染及人体危害6. 不须担心多年后因腐朽而降低结构力,造成危险因素。

7. 施工安装特别简单,可以采用最普通的木工工具进行切割,钻孔,刨等。

四.材料特性对比表:发布: 2008-11-06 11:19 | 作者:Tiger Huang1、材积差别:空心结构的木塑材料一吨大约为2-2.5 m³(30-35m²),可用材积接近100%;普通木材的圆木可用材积不足50%,方木最高仅为70%左右。

2、使用寿命:从理论上讲,木塑材料的使用寿命可达到50年,目前国外报道木塑材料使用寿命已达10-15年;而目前采用国内使用的未经特殊处理的普通木材户外制品使用年限一般超不过3年。

3、价格比较:木塑制成品的市场价格平均在1万元RMB/吨左右,按比重、体积折算后价格为5000元/m³左右;而目前中等材质的木材市场价格在6000-8000元/ m³左右。

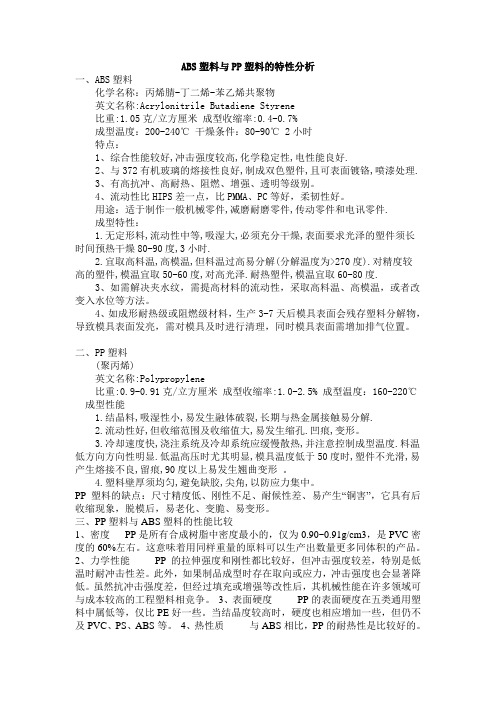

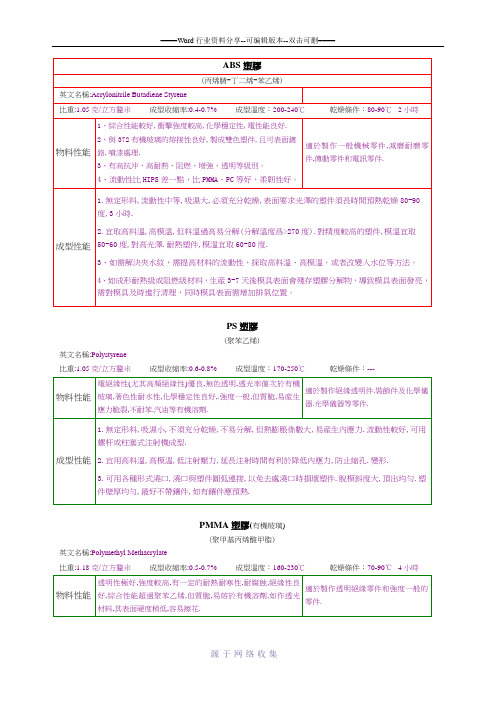

ABS塑料与PP塑料的特性分析

ABS塑料与PP塑料的特性分析一、ABS塑料化学名称:丙烯腈-丁二烯-苯乙烯共聚物英文名称:Acrylonitrile Butadiene Styrene比重:1.05克/立方厘米成型收缩率:0.4-0.7%成型温度:200-240℃ 干燥条件:80-90℃ 2小时特点:1、综合性能较好,冲击强度较高,化学稳定性,电性能良好.2、与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理.3、有高抗冲、高耐热、阻燃、增强、透明等级别。

4、流动性比HIPS差一点,比PMMA、PC等好,柔韧性好。

用途:适于制作一般机械零件,减磨耐磨零件,传动零件和电讯零件.成型特性:1.无定形料,流动性中等,吸湿大,必须充分干燥,表面要求光泽的塑件须长时间预热干燥80-90度,3小时.2.宜取高料温,高模温,但料温过高易分解(分解温度为>270度).对精度较高的塑件,模温宜取50-60度,对高光泽.耐热塑件,模温宜取60-80度.3、如需解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者改变入水位等方法。

4、如成形耐热级或阻燃级材料,生产3-7天后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表面需增加排气位置。

二、PP塑料(聚丙烯)英文名称:Polypropylene比重:0.9-0.91克/立方厘米成型收缩率:1.0-2.5% 成型温度:160-220℃成型性能1.结晶料,吸湿性小,易发生融体破裂,长期与热金属接触易分解.2.流动性好,但收缩范围及收缩值大,易发生缩孔.凹痕,变形。

3.冷却速度快,浇注系统及冷却系统应缓慢散热,并注意控制成型温度.料温低方向方向性明显.低温高压时尤其明显,模具温度低于50度时,塑件不光滑,易产生熔接不良,留痕,90度以上易发生翘曲变形。

4.塑料壁厚须均匀,避免缺胶,尖角,以防应力集中。

PP塑料的缺点:尺寸精度低、刚性不足、耐候性差、易产生“铜害”,它具有后收缩现象,脱模后,易老化、变脆、易变形。

热塑性塑料的七大特点

热塑性塑料的七大特点一、收缩率热塑性塑料成型收缩的形式及计算如前所述,影响热塑性塑料成型收缩的因素如下:1.1塑料品种热塑性塑料成型过程中由于还存在结晶化形起的体积变化,内应力强,冻结在塑件内的残余应力大,分子取向性强等因素,因此与热固性塑料相比则收缩率较大,收缩率范围宽、方向性明显,另外成型后的收缩、退火或调湿处理后的收缩率一般也都比热固性塑料大。

1.2塑件特性成型时熔融料与型腔表面接触外层立即冷却形成低密度的固态外壳。

由于塑料的导热性差,使塑件内层缓慢冷却而形成收缩大的高密度固态层。

所以壁厚、冷却慢、高密度层厚的则收缩大。

另外,有无嵌件及嵌件布局、数量都直接影响料流方向,密度分布及收缩阻力大小等,所以塑件的特性对收缩大小、方向性影响较大。

1.3进料口形式、尺寸、分布这些因素直接影响料流方向、密度分布、保压补缩作用及成型时间。

直接进料口、进料口截面大(尤其截面较厚的)则收缩小但方向性大,进料口宽及长度短的则方向性小。

距进料口近的或与料流方向平行的则收缩大。

1.4成型条件模具温度高,熔融料冷却慢、密度高、收缩大,尤其对结晶料则因结晶度高,体积变化大,故收缩更大。

模温分布与塑件内外冷却及密度均匀性也有关,直接影响到各部分收缩量大小及方向性。

另外,保持压力及时间对收缩也影响较大,压力大、时间长的则收缩小但方向性大。

注塑压力高,熔融料粘度差小,层间剪切应力小,脱模后弹性回跳大,故收缩也可适量的减小,料温高、收缩大,但方向性小。

因此在成型时调整模温、压力、注塑速度及冷却时间等诸因素也可适当改变塑件收缩情况。

模具设计时根据各种塑料的收缩范围,塑件壁厚、形状,进料口形式尺寸及分布情况,按经验确定塑件各部位的收缩率,再来计算型腔尺寸。

对高精度塑件及难以掌握收缩率时,一般宜用如下方法设计模具:①对塑件外径取较小收缩率,内径取较大收缩率,以留有试模后修正的余地。

②试模确定浇注系统形式、尺寸及成型条件。

③要后处理的塑件经后处理确定尺寸变化情况(测量时必须在脱模后24小时以后)。

材料成型中的塑性流变行为分析与控制

材料成型中的塑性流变行为分析与控制材料成型是指将原料通过加工工艺转变为所需形状和尺寸的过程。

在材料成型过程中,塑性流变行为是一个重要的物理现象,它直接影响着成型工艺的稳定性和成品质量。

本文将从塑性流变行为的分析与控制两个方面,探讨材料成型中的塑性流变行为。

一、塑性流变行为的分析塑性流变行为是指材料在外力作用下发生形变,并保持形变的能力。

在材料成型中,塑性流变行为通常表现为材料的流动性和变形能力。

为了分析塑性流变行为,我们需要考虑以下几个方面:1. 应力-应变曲线:应力-应变曲线是描述材料塑性流变行为的重要工具。

它能够反映材料在不同应变下的应力变化情况。

通过分析应力-应变曲线,我们可以了解材料的屈服强度、延展性和硬化性等特性。

2. 变形机制:塑性流变行为的变形机制是指材料在外力作用下发生形变的方式。

常见的变形机制包括滑移、扩散、再结晶等。

不同的材料会有不同的变形机制,因此在材料成型过程中,需要根据材料的特性选择合适的变形机制。

3. 温度效应:温度对材料的塑性流变行为有着重要的影响。

随着温度的升高,材料的塑性变形能力会增强,而冷却则会使材料的塑性变形能力减弱。

因此,在材料成型中,需要根据不同材料的温度特性来选择合适的成型温度。

二、塑性流变行为的控制在材料成型过程中,控制塑性流变行为是确保成型工艺稳定性和成品质量的关键。

以下是几个常见的控制方法:1. 控制应变速率:应变速率是指材料在外力作用下发生形变的速度。

较高的应变速率会导致材料的塑性流变行为发生剧烈变化,容易产生缺陷和变形不均匀。

因此,在材料成型过程中,需要控制应变速率,确保材料的塑性流变行为稳定。

2. 控制成型温度:成型温度对材料的塑性流变行为有着重要的影响。

通过控制成型温度,可以调节材料的塑性变形能力,使其适应不同的成型要求。

同时,合适的成型温度还可以提高材料的流动性,减少成型过程中的应力集中和缺陷产生。

3. 优化成型工艺:成型工艺的优化是控制塑性流变行为的关键。

尼龙分析报告

尼龙分析报告1. 引言尼龙(nylon)是一种合成纤维,具有良好的力学性能、耐腐蚀性和耐磨性,被广泛应用于纺织、塑料、橡胶等领域。

本报告将对尼龙的特性、制备工艺、应用范围等进行分析和介绍。

2. 尼龙的特性尼龙具有以下主要特性:2.1 原材料尼龙的主要原料是通过聚合反应制得的聚合物。

常见的尼龙原料有尼龙66和尼龙6,分别由己二酸与己二胺以及己内酰胺制得。

这些原料具有良好的可塑性和强度。

2.2 物理性能尼龙材料具有良好的拉伸强度、弹性模量和抗冲击性能。

其强度和刚度可以通过调整聚合物的组成和处理工艺进行调整。

2.3 耐热性尼龙材料具有较高的耐热性,可以在高温下保持其物理性能。

一般情况下,尼龙可以耐受高达200℃的温度。

2.4 耐腐蚀性尼龙对化学品、油脂、溶剂等有较好的耐腐蚀性。

它可以在酸、碱等环境中长期使用而不受影响。

3. 尼龙的制备工艺尼龙的制备工艺包括以下步骤:3.1 原料处理尼龙的原料经过清洁、烘干等处理,以去除杂质和水分。

3.2 聚合反应将己二酸和己二胺或己内酰胺反应生成尼龙聚合物。

在高温和压力下,原材料中的官能团发生缩聚反应,形成聚合物链。

3.3 精细加工将聚合物经过熔融或化溶剂法加工成均匀的尼龙液体。

通过挤出、模压或纺丝等方法,将尼龙液体形成连续丝或块状。

3.4 成型处理将连续丝或块状尼龙进行拉伸、定型、冷却等处理,使其具备所需的物理性能和外观。

4. 尼龙的应用范围尼龙材料广泛应用于以下领域:4.1 纺织业尼龙纤维具有良好的韧性和耐磨性,被广泛用于制作各种织物、缝纫线、刷子等纺织品。

4.2 塑料制品尼龙具有优良的成型性能和物理性能,被广泛应用于制作注塑件、挤出膜、塑料管等。

4.3 橡胶制品尼龙可以增强橡胶材料的强度和耐磨性,提高橡胶制品的寿命。

常见的应用包括尼龙帘线、尼龙胎、尼龙垫片等。

4.4 其他领域尼龙还可以用于制作刷子、绳索、齿轮等各种工业零部件和机械件,以及高性能的功能材料等。

5. 结论尼龙作为一种优秀的合成纤维材料,具有良好的力学性能、耐腐蚀性和耐磨性,被广泛应用于纺织、塑料、橡胶等领域。

塑料的性能和用途

成型特点

聚氯乙烯流动性差,过热易分解。成型时需加 入稳定剂和润滑剂,并严格控制成型温度。

塑料的性能和用途

1. 塑料的使用性能

1) 常用热塑性塑料的使用综合性能及用途

塑料的性能和用途

1. 塑料的使用性能

1) 常用热塑性塑料的使用综合性能及用途

➢聚乙烯(PE)

成型特点

➢收缩率大,方向性明显,易变形、翘曲。 ➢流动性好且对压力敏感。

➢冷却速度慢,必须充分冷却。

➢质软易脱膜,塑件有浅的侧凹槽是可强制脱模 。

塑料的性能和用途

1. 塑料的使用性能

1) 常用热塑性塑料的使用综合性能及用途

塑料的性能和用途

1. 塑料的使用性能

2)、常用热固性塑料的使用综合性能及用途

➢酚醛塑料(PF)

主要用途

层压塑料可制成各种型材和板材,齿轮、轴瓦、 导向轮、轴承等;纤维状压塑料可制成各种复杂的 机械零件和电器零件,如:接线板、电动工具外壳、 风扇叶、耐酸泵叶轮、齿轮和凸轮等。

成型特点

成型性好,特别适用于压缩成型。

塑料的性能和用途

1. 塑料的使用性能

1)常用热塑性塑料的使用综合性能及用途

➢聚苯乙烯(PS)

主要用途

工业上用于制作仪表外壳、灯罩、化学仪器零件、透明 模型等;电器方面勇于绝缘材料、接线盒和电池盒;日用品 上用于包装材料、各种容器和玩具等。

成型特点

有良好流动性和优良成型性;成型时易出现裂纹, 故脱模斜度不宜过小,且推出要均匀。塑件中不宜有嵌 件,否则因收缩不均而导致应力开裂。塑件壁厚要均匀 宜采用高料温 。高模温、低注射压力的成型。

塑料材质特性分析

PS塑膠(聚苯乙烯)英文名稱:Polystyrene比重:1.05克/立方釐米成型收縮率:0.6-0.8% 成型溫度:170-250℃乾燥條件:---PMMA塑膠(有機玻璃)(聚甲基丙烯酸甲脂)英文名稱:Polymethyl Methacrylate比重:1.18克/立方釐米成型收縮率:0.5-0.7% 成型溫度:160-230℃乾燥條件:70-90℃4小時POM塑膠(聚甲醛)英文名稱:Polyoxymethylene(Polyformaldehyde)比重:1.41-1.43克/立方釐米成型收縮率:1.2-3.0% 成型溫度:170-200℃乾燥條件:80-90℃2小時PP塑膠(聚丙烯)英文名稱:Polypropylene比重:克/立方釐米成型收縮率:1.0-2.5% 成型溫度:160-220℃乾燥條件:---PE塑膠(聚乙烯)英文名稱:Polyethylene比重:克/立方釐米成型收縮率:1.5-3.6% 成型溫度:140-220℃乾燥條件:---聚氯乙烯PVC英文名稱:Poly(Vinyl Chloride)比重:1.38克/立方釐米成型收縮率:0.6-1.5% 成型溫度:160-190℃乾燥條件:---PA塑膠(尼龍)(聚酰胺)英文名稱:Polyamide比重:PA6-1.14克/立方釐米PA66-1.15克/立方釐米PA1010-1.05克/立方釐米成型收縮率:PA6-0.8-2.5%PA66-1.5-2.2%成型溫度:220-300℃乾燥條件:100-110℃12小時PC塑膠(聚碳酸脂)英文名稱:Polycarbonate比重:1.18-1.20克/立方釐米成型收縮率:0.5-0.8% 成型溫度:230-320℃乾燥條件:110-120℃8小時PPO塑膠(MPPO)(聚苯醚)英文名稱:poly(phenylene oxide)比重:1.07克/立方釐米成型收縮率:0.3-0.8% 成型溫度:260-290℃乾燥條件:130℃4小時PSU塑膠(聚碸)英文名稱:Polysulfone比重:克/立方釐米成型收縮率:0.5-0.7% 成型溫度:290-350℃乾燥條件:130-150℃4小時PTFE塑膠(F4)(聚四氟乙烯)英文名稱:Polytetrafluoro ethylene比重:克/立方釐米成型收縮率:3.1-7.7% 成型溫度:330-380℃乾燥條件:---ASA塑膠(丙烯酸-苯乙烯-丙烯睛)英文名稱:Acrylonitrile Styrene acrylate copolymer比重:1.05克/立方釐米成型收縮率:0.4-0.7% 成型溫度:170-230℃乾燥條件:80-90℃2小時PPS塑膠(聚苯硫醚)英文名稱:Phenylene sulfide比重:1.36克/立方釐米成型收縮率:0.7% 成型溫度:300-330℃乾燥條件:---ETFE塑膠(聚四氟乙烯-乙烯共聚物)英文名稱:Polytetrafluoro ethylene比重:1.7克/立方釐米成型收縮率:3.1-7.7% 成型溫度:300-330℃乾燥條件:---PFA塑膠(可溶性聚四氟乙烯)英文名稱:Polytetrafluoro ethylene比重:克/立方釐米成型收縮率:3.1-7.7% 成型溫度:350-400℃乾燥條件:---PAR 塑膠 (U 塑膠)(聚芳脂)英文名稱:比重:克/立方釐米 成型收縮率:0.8% 成型溫度:300-350℃ 乾燥條件:100~120℃-5小時酚醛塑料英文名稱:Phenol-Formaldehyde(PF)比重:克/立方釐米 成型收縮率:0.5-1.0% 成型溫度:150-170℃氨基塑膠英文名稱:MF,UF比重:1.5克/立方釐米 成型收縮率:0.6-1.0% 成型溫度:160-180℃環氧樹脂(EP)英文名稱:Epoxide Resin140-170℃比重:1.9克/立方釐米成型收縮率:0.5% 成型溫度:有機矽塑膠(IS)英文名稱:Silicone比重:克/立方釐米成型收縮率:0.5% 成型溫度:160-180℃。

《模具设计中期答辩》

V nV 1 V 2 1.6nV1 14.12cm

3

式中:V2——浇注系统的体积;n——设定的型腔数量(n取2)。

2

已开展工作及进展

2.2 选择注射机

硬PVC注射压力:80——120mpa 查资料得:保压是注射压力的40%——60%,故40—— 60mpa。 选Pmax=120mpa﹤P公=200mpa 最大注射量:V公=V/0.85=16.61cm3 选用型号:SZ—40/25

标题数字等都可以通过点击和重新 输入进行更改,顶部“开始”面板 等进行修改。 标题数字等都可以通过点击和重新 输入进行更改,顶部“开始”面板 等进行修改。 中可以对字体、字号、颜色、行距 中可以对字体、字号、颜色、行距

标题数字等都可以通过点击和重新输入进行更改,顶部“开始”面板中可以对字体、字号、颜色、行距等进行修改。

2

已开展工作及进展

2.7 型腔长度计算 3 Lm=[(1+Scp)Ls- 4 △]n +δ 2.8 型腔深度计算

3

下一步工作设想

1.计算型腔成型尺寸 2.CAD制图 3.写毕业设计

非常感谢!

2

已开展工作及进展 2.1 模具所需塑料熔体注射量 查书本得知其密度为1.35——1.45g/cm3,收缩率为0.1——0.5%,计 算器平均密度为1.40g/cm3,平均收缩率为0.3%。 塑件质量已获知:6.40g 单个塑件的体积: M V 1 4已开展工作及进展

2.3 锁模力校核 锁模力:P=K×P0=0.4×120=48mpa F=0.1×P×A总 A浇=0.2A塑 A总=2×(A塑+A浇)=2×1.2×(2.25×3.14+8.1) =36.40cm2 F=174.72KN 选定的注射机压力为250KN,满足要求。

塑料产品特性分析案例

• PS(聚苯乙烯)

– 用途:绝缘透明件、装饰件、化学仪器、光学仪 器;发泡PS(保丽龙),建筑隔音、隔热层, 冰箱保温层,一次性饭盒,头盔缓冲层; – 特性:绝缘性好,硬而脆,无色透明,可染色, 耐热。发泡PS无法回收;

• PC(聚碳酸酯)

– 用途:车辆前后灯、仪表板、冰箱抽屉、搅拌 机、网线水晶插头、一次性医疗器械; – 特性:无色透明、无毒、可染色、抗冲击、耐 磨、耐腐蚀、抑制细菌、阻燃,耐高温和耐低 温(-60~120℃); – 应用:多数应用于透明零件,代替玻璃。

• 当完成电池门与电池仓的设计后,便可在Pro/E的 Assembly档内进行一次电池门的模拟装配过程。此举可 方便检查出电池、电池门和壳身,在装配的过程中是否有 干涉发生。

• 如成品的长度和宽度不足以放置要求的电池数量的时候, 可以用电池匣作代替。

喇叭

• 必须要有一个喇叭筒来围着喇叭的四周,以便声 波在成品内发生共鸣,扩大音量。

止口

• 真止口

– 用途: 生产装配时作较对之用,而且可作涂胶水之用。

• 假止口

– 用途: 在外形上可作遮丑之用。

• 半假止口

– 用途: 如平均料厚有2.0mm或以上时,因为凹 槽太深的关系,所以需要在止口的位置加多一 层料,保持成品外形的美观。

• 双止口

– 用途:多用于一些需要有防水功能的成品上。而 且,会以超音波焊接法作装配,加强较对效用。

支柱

• 支柱高度一般不要超过支柱直径的两倍半。

支柱靠近外壁的基本设计

支柱远离外壁的基本设计

Screw Æ Ø 2.0 mm

Ød Ø 1.7 mm

ØD Ø 4.3~4.4 mm

Ø 2.3 mm

Ø 2.6 mm

ABS材料特性及工艺

表1-3 ABS塑料注射成形工艺参数(二)

注射机类型 成形时间 螺杆转速/s 后处理

注射时间/℃ 高压时间/℃ 冷却时间/℃ 总பைடு நூலகம்期/℃ 方法 温度/℃ 时间/h

其余尺寸均无特殊要求,为自由尺寸,课按MT5级塑料精度查取公差,其主要尺寸公差标注如下。

塑件外形尺寸: mm、 mm、 mm、 mm、 mm、 mm、 mm、 mm、 mm。

内形尺寸: mm、 mm、 mm、 mm、 mm。

孔尺寸: mm。

孔心距尺寸: mm。

/g?cm -3 /cm ?g /% /% /% 温度 /℃ 强度/Pa 模量/Pa /Pa (HBS)

1.02~ 0.86~ 0.2~0.4 0.4~0.7 130~160 90~108 830~1030 5000 180 9.7

1.16 0.98

表1-2 ABS塑料注射成形工艺参数(一)

注射机

类型 预热和干燥 料筒温度/℃ 喷嘴温度/℃ 模具温度/℃ 注射压力/Pa

温度/℃ 时间/h 后段 中段 前段

螺杆式 80~85 2~3 150~170 165~180 180~200 170~180 50~80 6000~1000

1.4 塑件表面质量分析

1.2 塑料制品的材料分析

塑件材料为丙稀晴-丁二烯-苯乙烯共聚物,简称ABS。ABS的结构特点是线型结构非结晶型,使用温度小于70℃。它的化学稳定性较好,它的性能特点是机械强度较大,有一定的耐磨性,但耐热性较差,吸水性较大。它的成形特点是成形性能很好,成行前原材料要干燥。ABS塑料的应用范围比较广泛,适用于制作一般的机械零件、减摩耐磨零件、传动零件和电讯零件等。

表1-1、表1-2、表1-3列出了ABS塑料的主要技术指标和注射成形工艺参数。

PVC材质性能

PVC百科名片PVC其实是一种乙烯基的聚合物质,其材料是一种非结晶性材料。

PVC材料在实际使用中经常加入稳定剂、润滑剂、辅助加工剂、色料、抗冲击剂及其它添加剂。

具有不易燃性、高强度、耐气侯变化性以及优良的几何稳定性。

PVC对氧化剂、还原剂和强酸都有很强的抵抗力。

然而它能够被浓氧化酸如浓硫酸、浓硝酸所腐蚀并且也不适用与芳香烃、氯化烃接触的场合。

另外游戏中术语person vs computer,缩写为PVC,以及PVC人形经常被简称为PVC等目录[隐藏]聚氯乙烯(Polyvinylchloride,PVC)游戏术语PVC人形/PVC FIGURE其它缩写及释义pvc与upvc的区别聚氯乙烯(Polyvinylchloride,PVC)游戏术语PVC人形/PVC FIGURE其它缩写及释义pvc与upvc的区别[编辑本段]聚氯乙烯(Polyvinylchloride,PVC)Polyvinylchlorid,主要成份为聚氯乙烯聚氢乙烯,色泽鲜艳、耐腐蚀、牢固耐用,由于在制造过程中增加了增塑剂、抗老化剂等一些有毒辅助材料来增强其耐热性,韧性,延展性等,故其产品一般不存放食品和药品。

它是当今世界上深受喜爱、颇为流行并且也被广泛应用的一种合成材料。

它的全球使用量在各种合成材料中高居第二。

据统计,仅仅1995年一年, PVC在欧洲的生产量就有五百万吨左右,而其消费量则为五百三十万吨。

在德国,PVC的生产量和消费量平均为一百四十万吨。

PVC正以4%的增长速度在全世界范围内得到生产和应用。

近年来PVC 在东南亚的增长速度尤为显著,这要归功于东南亚各国都有进行基础设施建设的迫切需求。

在可以生产三维表面膜的材料中,PVC是最适合的材料。

PVC(聚氯乙烯),其单体的结构简式为CH 2=CHClpvcPVC材料用途极广,主要用于制作:pvc卡片;pvc贴牌;pvc铁丝;pvc窗帘;pvc涂塑电焊网;pvc发泡板、pvc吊顶、pvc水管、pvc踢脚线等以及穿线管、电缆绝缘、塑料门窗、塑料袋等方面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.2.1 设计任务书······························································································1.2.1.1论文摘要····························································································1.2.1.2关键词·······························································································1.2.2 塑件的结构工艺性分析·············································································1.2.2.1.塑件的几何形状分析 ············································································1.2.2.2.塑件原材料的成型特性分析 ···································································1.2.2.3.塑件的结构工艺性分析 ·········································································1.2.2.4.塑件的生产批量 ··················································································1.2.2.5.初选注射机·························································································1.2.3 分型面及浇注系统的设计 ·········································································1.2.3.1分型面的选择 ·····················································································1.2.3.2主流道和定位圈的设计 ·········································································1.2.3.3分流道的设计 ·····················································································1.2.3.4浇口的设计·························································································1.2.3.5冷料穴的设计 ·····················································································1.2.4 模具设计方案论证····················································································1.2.4.1型腔布局····························································································1.2.4.2成型零件的结构确定 ············································································1.2.4.3导向定位机构设计 ···············································································1.2.4.4推出机构的设计 ··················································································1.2.4.5抽芯机构的确定 ··················································································1.2.4.6冷却系统的设计 ··················································································1.2.5 主要零部件的设计计算·············································································1.2.5.1成型零件的成型尺寸 ············································································1.2.5.2模具型腔壁厚的确定 ············································································1.2.5.3抽芯机构的设计计算 ············································································1.2.5.4标准模架的确定 ··················································································1.2.6 成型设备的校核计算 ················································································1.2.6.1注射机注射压力的校核 ·········································································1.2.6.2注射量的校核 ·····················································································1.2.6.3锁模力的校核 ·····················································································1.2.6.4安装尺寸的校核 ··················································································1.2.6.5推出机构的校核 ··················································································1.2.7 毕业设计小结 ··························································································1.2.8 致谢词·····································································································1.2.8参考文献 ··································································································11.2.1设计任务书注塑模103的设计任务书如下图1-1所示。