金属件涂装前纳米转化膜处理技术

铝合金表面纳米化处理的研究与应用

铝合金表面纳米化处理的研究与应用随着科技的不断发展,铝合金已经成为了一种广泛应用于工业制造、航空航天、汽车制造、建筑装饰等领域的材料。

而随着使用量的不断增加,表面的磨损和腐蚀问题也越来越显著。

为了保持铝合金的优良性能,提高其使用寿命,人们开始研究铝合金表面纳米化处理的方法,并在实际生产中得到了广泛应用。

一、铝合金表面纳米化处理的方法1、化学方法。

化学法是利用电化学反应、表面化学反应、化学还原等原理,在铝合金表面上形成氧化物、硫化物等有机基团自组装的纳米层,从而使铝合金表面发生结构和化学性质的改变,达到提高表面性能的目的。

2、物理方法。

物理方法是利用高能电子束、电磁场、离子束等物理力场对铝合金表面进行加工和改变其表面结构,从而达到提高表面性能的目的。

3、机械化学法。

机械化学法是在铝合金表面进行慢性机械磨损的同时,加入化学制剂,利用化学反应将纳米颗粒沉淀在铝合金表面造成可逆反应的新技术,使铝合金表面的微观形貌和化学性质发生了改变。

二、铝合金表面纳米化处理的应用铝合金表面纳米化处理不仅可以提高铝合金表面的硬度、耐磨性、耐腐蚀性,延长其使用寿命,而且可以改变铝合金表面的颜色、透明度等特性,从而在装饰方面得到广泛应用。

1、汽车业。

在汽车业中,铝合金是常用的车身材料。

通过表面纳米化处理技术,可以使汽车表面显示的色彩明亮、色泽鲜艳、光泽度强,更加美观大方。

同时还可以提高汽车表面的防曝光能力,延长汽车的使用寿命。

2、建筑装饰。

铝合金板材作为建筑装饰用材料广泛应用于各种建筑的幕墙、屋顶、门窗等场所。

通过表面纳米化处理技术,可以使建筑表面的防尘性、耐腐蚀性、耐磨性等性能得到大幅提升,同时让建筑表面更加美观。

3、航空航天。

铝合金材料是航空工业中最重要的材料之一。

通过表面纳米化处理技术,可以让铝合金材料的表面更加耐高温、耐腐蚀,在严酷的航天环境中更加的稳定和耐用。

4、电子业。

铝合金材料也是电子手机、电脑等设备中使用广泛的材料之一,通过表面纳米化处理技术,不仅可以让电子产品表面更加坚固、耐用,而且还可以达到抗污染、防尘、防刮的效果。

钢铁纳米化表面处理

钢铁纳米化表面处理简单来说呢,就是通过一些高科技的手段,让钢铁的表面变得超级细腻,达到纳米级别的精度。

就好像给钢铁穿上了一件超级防护衣,让它变得更厉害啦!1. 超强的耐磨性。

想象一下哈,要是有两块钢铁,一块是经过纳米化表面处理的,另一块是普通的。

把它们放在同样粗糙的环境里摩擦,普通的那块可能没一会儿就磨得坑坑洼洼的啦,而经过处理的那块呢,还是光溜溜的,就像刚出厂的时候一样。

这就是纳米化表面处理带来的超强耐磨性,让钢铁能够在各种恶劣的环境下保持良好的状态。

2. 出色的抗腐蚀性。

大家都知道,钢铁碰到水或者一些化学物质,很容易就生锈啦,就像人生了病一样,变得脆弱不堪。

但是经过纳米化表面处理的钢铁就不一样咯!它就像有了一层保护膜,把那些会让它生锈的东西都挡在外面,让钢铁能够长时间保持健康,不被腐蚀。

3. 提高表面硬度。

有时候啊,钢铁需要承受很大的压力或者冲击力,要是硬度不够,很容易就变形或者损坏啦。

纳米化表面处理就可以让钢铁的表面硬度大大提高,就像给钢铁练了一身金钟罩铁布衫,让它变得坚不可摧!这可就有点复杂啦,但咱也可以简单了解一下哈。

有一种方法叫做高能喷丸纳米化,简单说就是用一些小小的弹丸,以超高的速度去撞击钢铁的表面,就像无数个小锤子在不停地敲打一样。

在这个过程中,钢铁的表面结构就会发生变化,变得更加致密、均匀,从而达到纳米化的效果。

还有一种是表面机械研磨处理法,就像是用超级精细的砂纸去打磨钢铁的表面,把它磨得光溜溜的,同时也让它的结构变得更加细腻。

其实啊,这种高科技的处理方法已经悄悄地走进了我们的生活啦。

比如说汽车的发动机零件,经过纳米化表面处理后,不仅更加耐磨,而且能够提高发动机的性能,让汽车跑得更快更稳。

再比如说一些医疗器械,像手术刀啊、手术钳啊等等,经过处理后,不仅更加锋利耐用,而且还不容易被细菌腐蚀,对病人的健康也更有保障啦。

金属 镀层 纳米

金属镀层纳米1. 介绍金属镀层纳米是一种将纳米颗粒沉积在金属表面的技术,通过这种方法可以在金属表面形成一层均匀且具有特殊功能的纳米薄膜。

金属镀层纳米技术在材料科学、电子工程、光学等领域得到广泛应用。

本文将介绍金属镀层纳米的原理、应用以及未来发展方向。

2. 原理金属镀层纳米的原理基于电化学沉积和纳米技术。

首先,通过电化学方法将金属离子还原成金属原子,然后将这些金属原子沉积在金属基底上。

在这个过程中,通过控制电流密度、电解液成分和温度等参数,可以控制沉积速率和纳米颗粒的尺寸。

最终形成的金属镀层纳米具有均匀的纳米颗粒分布和高度的结晶度。

3. 应用3.1 表面增强拉曼散射金属镀层纳米在表面增强拉曼散射(Surface-enhanced Raman Scattering, SERS)领域有广泛应用。

金属纳米颗粒的存在可以增强拉曼散射信号,从而提高检测灵敏度。

通过控制金属纳米颗粒的形状和尺寸,可以调节拉曼信号的增强效果。

金属镀层纳米还可以用于制备SERS基底,提供更大的表面积和更好的稳定性。

3.2 光催化金属镀层纳米在光催化领域也有重要应用。

金属纳米颗粒可以吸收光能,并将其转化为电子和空穴对。

这些电子和空穴对可以参与光催化反应,促进有机物降解、水分解和空气净化等过程。

通过调节金属纳米颗粒的尺寸和形状,可以优化光催化性能。

金属镀层纳米在环境保护和能源领域有着广阔的应用前景。

3.3 传感器金属镀层纳米在传感器领域也有重要应用。

金属纳米颗粒的表面电荷分布和光学性质受到周围环境的影响,可以用于检测化学物质、生物分子和环境参数等。

通过改变金属纳米颗粒的尺寸和形状,可以调节传感器的灵敏度和选择性。

金属镀层纳米传感器在医学诊断、食品安全和环境监测等领域有着广泛应用。

4. 发展方向金属镀层纳米技术在科学研究和工业应用中有着重要地位,但仍存在一些挑战和发展方向。

4.1 纳米合金目前,金属镀层纳米主要由单一金属组成,限制了其性能和应用范围。

金属表面处理技术与纳米镀膜的研究

金属表面处理技术与纳米镀膜的研究金属表面处理技术是指通过对金属表面进行处理,以改变其表面性质和形态,提高金属的性能和耐久性的一系列技术。

纳米镀膜技术则是一种先进的表面处理技术,通过在金属表面制备一层纳米级别的薄膜,可以有效地改善金属的性能,提高其耐腐蚀性、耐磨损性、硬度等。

金属表面处理技术概述金属表面处理技术包括多种方法,如电镀、化学镀、热镀、喷涂、阳极氧化等。

这些方法各有优缺点,适用于不同的金属材料和应用场景。

电镀是一种将金属离子沉积到金属表面形成一层均匀、致密的金属层的方法。

电镀具有工艺成熟、适用范围广、沉积速度快等优点,广泛应用于装饰、防腐蚀、导电等方面。

化学镀是通过化学反应在金属表面沉积一层金属或合金的方法。

化学镀不需要外加电源,可以在常温常压下进行,适用于复杂形状的工件和一些不能承受高温的金属材料。

热镀是在高温下将金属离子沉积到金属表面的一种方法。

热镀层具有较高的硬度和耐磨性,广泛应用于建筑、汽车、航空等领域。

喷涂是将涂料或金属粉末通过喷枪喷射到金属表面形成一层涂层或膜层的方法。

喷涂具有施工方便、适应性强等优点,适用于各种金属材料和不同应用场景。

阳极氧化是一种在金属表面生成一层氧化膜的方法。

阳极氧化膜具有较好的耐腐蚀性、耐磨损性和装饰性,广泛应用于铝及铝合金制品。

纳米镀膜技术的研究与发展纳米镀膜技术是近年来发展起来的一种新型表面处理技术,它利用纳米材料的高比表面积、优异的物理和化学性能,在金属表面制备一层纳米级别的薄膜。

纳米镀膜技术在提高金属的耐腐蚀性、耐磨损性、硬度等方面具有显著优势。

纳米镀膜的方法主要有物理气相沉积(PVD)和化学气相沉积(CVD)两种。

PVD方法通过蒸发或溅射的方式,将纳米材料沉积到金属表面。

CVD方法则是通过化学反应,在金属表面生成纳米级别的薄膜。

纳米镀膜技术在金属表面处理中的应用越来越广泛。

例如,在航空发动机叶片上制备纳米镀膜,可以提高叶片的耐磨损性和耐腐蚀性,延长使用寿命。

氟锆酸盐纳米转化膜技术

[ 1 1 ] XI A0 W , M AN R L, MI AO C, e t a 1 .S t u d y O 1 3 c o r r o s i o n

r e s i s t a n c e o f t h e BTES PT s i l a ne c o o p e r a t i n g wi t h r a r e e a r t h

陈 春 成 。 王 雪 康

( 1 .上 海航 天局 8 0 2研 究所 , 上海 2 0 0 0 9 0 ; 2 .苏州 昂邦化 工有 限公 司, 江苏 苏 州 2 1 5 4 2 1 )

CHEN Chu n - c he n g , W AN G Xu e - ka ng

・ 3 4 ・

J u l y 2 0 1 3

El e c t r o p l a t i n g & Po l l u t i o n Co n t r o l

V0 1 . 3 3 No . 4

手段 。

[6] 满瑞琳 , 周亚军 , 陈智 斌 , 等. 冰箱 、 冰 柜 蒸 发 器 用 铝 管 的无 铬 钝化 工 艺 及 钝 化 液 : CN, 1 0 1 1 5 8 0 3 7 A[ P ] . 2 0 0 8 — 0 4 — 0 9 . [7] 王楠 , 徐溢 , 杨 立华 , 等. 硅 烷 试 剂 防 腐 蚀 工 艺研 究 口 ] . 材 e a r c h I ns t i t u t e,Sha n gh a i Sp a c e f l i g ht Bu r e a u,Sh a n gha i 2 0 0 09 0,Chi n a;

2 .S u z h o u An g b a n g Ch e mi c a l Co .,Lt d . ,S u z h o u 2 1 5 4 2 1 ,Ch i n a )

金属表面处理技术在材料纳米涂层中的应用

金属表面处理技术在材料纳米涂层中的应用金属表面处理技术是一种广泛应用于提高金属材料性能的技术,其主要目的是改善金属表面的物理、化学和生物性能,以满足不同领域的应用需求。

在众多表面处理技术中,纳米涂层技术因其独特的性能优势,在金属材料表面处理中占据了重要的地位。

本文将详细讨论金属表面处理技术在材料纳米涂层中的应用。

1. 金属表面处理技术概述金属表面处理技术主要包括电镀、化学镀、热处理、阳极氧化、转化膜处理等。

这些技术在金属表面形成一层保护膜,既能够提高金属材料的耐腐蚀性、耐磨性、耐热性等性能,又能赋予金属材料特殊的功能,如导电性、导热性、抗菌性等。

2. 纳米涂层技术简介纳米涂层技术是一种在金属表面制备纳米级薄膜的方法,其厚度一般在几纳米到几十纳米之间。

纳米涂层具有高比表面积、优异的力学性能、良好的耐腐蚀性和耐磨性等特点,因此在金属表面处理领域具有广泛的应用前景。

3. 纳米涂层在金属表面处理中的应用3.1 提高金属材料的耐腐蚀性纳米涂层由于其特殊的微结构,能够在金属表面形成一层致密的保护膜,有效防止腐蚀介质(如酸、碱、盐等)对金属的侵蚀。

此外,纳米涂层中存在的微孔结构能吸收腐蚀介质中的氧、氢等离子体,降低金属表面的氧化还原电位,从而进一步提高金属材料的耐腐蚀性。

3.2 增强金属材料的耐磨性纳米涂层具有较高的硬度和韧性,能够在金属表面形成一层耐磨膜,有效减少磨损。

此外,纳米涂层与金属基体之间的良好结合性能,使得涂层在受到冲击和振动时不易脱落,从而进一步提高金属材料的耐磨性。

3.3 改善金属材料的导电性、导热性纳米涂层具有优良的导电性、导热性,能够在金属表面形成一层低电阻的导电膜,提高金属材料的导电性。

同时,纳米涂层还能在金属表面形成一层低热阻的热传导膜,提高金属材料的导热性。

3.4 赋予金属材料特殊功能纳米涂层技术还能在金属表面制备出具有特殊功能的薄膜,如抗菌性、抗紫外线、防指纹等。

这些功能涂层能够满足不同领域的应用需求,拓宽金属材料的应用范围。

金属表面处理工艺中的纳米与微米级结构控制技术

金属表面处理工艺中的纳米与微米级结构控制技术金属表面处理工艺在现代制造业中扮演着重要角色,它可以改善金属表面的物理、化学性质,提高金属零件的性能和寿命近年来,纳米与微米级结构控制技术在金属表面处理工艺中得到了广泛的应用,为金属表面处理技术带来了新的突破和发展本文将详细介绍金属表面处理工艺中纳米与微米级结构控制技术的原理、方法和应用1. 纳米与微米级结构控制技术的原理纳米与微米级结构控制技术主要是通过控制金属表面的微观结构,使其在纳米或微米级别上呈现出特定的形态和排列,从而改善金属表面的性能这种技术主要依赖于先进的材料制备技术和表征技术,包括物理气相沉积(PVD)、化学气相沉积(CVD)、离子束沉积、溶胶-凝胶法制备等2. 纳米与微米级结构控制技术的方法纳米与微米级结构控制技术的方法主要包括以下几种:(1)物理气相沉积(PVD)技术:PVD技术是通过高能电子束、激光束或其他加热方式将金属蒸发,然后在基体表面形成薄膜通过控制蒸发源和基体之间的距离、蒸发源的温度、蒸发速率等参数,可以实现对金属薄膜的纳米与微米级结构控制(2)化学气相沉积(CVD)技术:CVD技术是通过在加热条件下使金属前驱体与基体表面的反应生成金属薄膜通过控制反应温度、压力、前驱体的浓度等参数,可以实现对金属薄膜的纳米与微米级结构控制(3)离子束沉积:离子束沉积是利用高能离子束对金属表面进行轰击,使金属原子沉积在基体表面形成薄膜通过控制离子束的电压、电流、束流等参数,可以实现对金属薄膜的纳米与微米级结构控制(4)溶胶-凝胶法制备:溶胶-凝胶法制备是利用金属醇盐或金属盐的水解、缩合反应生成溶胶,然后通过干燥、烧结等过程形成金属薄膜通过控制溶胶的组成、浓度、干燥温度等参数,可以实现对金属薄膜的纳米与微米级结构控制3. 纳米与微米级结构控制技术的应用纳米与微米级结构控制技术在金属表面处理工艺中具有广泛的应用,主要包括以下几个方面:(1)提高金属表面的硬度和耐磨性:通过纳米与微米级结构控制技术,可以在金属表面形成具有高硬度和耐磨性的纳米或微米级结构,从而提高金属零件的耐磨性和使用寿命(2)增强金属表面的抗腐蚀性:通过纳米与微米级结构控制技术,可以在金属表面形成具有抗腐蚀性的纳米或微米级结构,从而提高金属零件的抗腐蚀性能(3)改善金属表面的附着力:通过纳米与微米级结构控制技术,可以在金属表面形成具有良好附着力的纳米或微米级结构,从而提高金属零件的附着力(4)提高金属表面的导电性、热导性和光学性能:通过纳米与微米级结构控制技术,可以在金属表面形成具有优良导电性、热导性和光学性能的纳米或微米级结构,从而应用于电子、光电子和热电子等领域4. 总结金属表面处理工艺中的纳米与微米级结构控制技术是一种先进的技术,它通过控制金属表面的微观结构,可以改善金属表面的性能,提高金属零件的性能和寿命这种技术具有广泛的应用前景,有望在未来的制造业中发挥更大的作用金属表面处理技术在现代工业领域中占据着重要地位,它可以显著改善金属表面的物理、化学性质,进而提高金属部件的性能和使用寿命近年来,随着纳米技术的飞速发展,纳米与微米级结构控制技术在金属表面处理领域中得到了广泛的应用,为金属表面处理技术的发展带来了新的机遇和挑战本文将重点探讨金属表面处理工艺中纳米与微米级结构控制技术的原理、技术和应用1. 纳米与微米级结构控制技术的原理纳米与微米级结构控制技术主要是通过在金属表面构建特定形态和排列的纳米或微米级结构,从而调控金属表面的性能这种技术依赖于先进的材料制备技术和表征技术,包括物理气相沉积(PVD)、化学气相沉积(CVD)、离子束沉积、溶胶-凝胶法制备等2. 纳米与微米级结构控制技术的方法纳米与微米级结构控制技术的方法主要包括以下几种:(1)分子束外延(MBE):分子束外延是一种高真空沉积技术,通过在极端高真空条件下将分子束射到基体表面,实现金属薄膜的沉积通过精确控制分子束的成分、能量和束流,可以实现对金属薄膜的纳米与微米级结构控制(2)分子动力学模拟:分子动力学模拟是一种计算方法,通过模拟金属表面的原子运动和相互作用,预测金属表面的纳米与微米级结构通过调整模拟参数,可以实现对金属薄膜的纳米与微米级结构控制(3)模板合成法:模板合成法是利用模板材料限制金属颗粒的生长,形成具有特定形状和尺寸的纳米或微米级结构通过选择不同的模板材料和调整模板的孔径,可以实现对金属薄膜的纳米与微米级结构控制(4)电化学沉积:电化学沉积是利用电解质溶液中的金属离子在电场力作用下沉积到电极表面,形成金属薄膜通过控制沉积过程中的电流、电压、电解质浓度等参数,可以实现对金属薄膜的纳米与微米级结构控制3. 纳米与微米级结构控制技术的应用纳米与微米级结构控制技术在金属表面处理工艺中具有广泛的应用,主要包括以下几个方面:(1)金属表面的防腐蚀涂层:通过纳米与微米级结构控制技术,可以在金属表面制备具有抗腐蚀性能的纳米或微米级结构,从而提高金属零件的耐腐蚀性能(2)金属表面的润滑膜:通过纳米与微米级结构控制技术,可以在金属表面制备具有良好润滑性能的纳米或微米级结构,从而降低金属零件之间的摩擦和磨损(3)金属表面的传感器件:通过纳米与微米级结构控制技术,可以在金属表面构建具有特定功能的纳米或微米级结构,从而实现对环境参数的敏感检测(4)金属表面的光学元件:通过纳米与微米级结构控制技术,可以在金属表面制备具有特定光学性能的纳米或微米级结构,从而应用于光学元件的制造4. 总结金属表面处理工艺中的纳米与微米级结构控制技术是一种先进的技术,它通过调控金属表面的微观结构,可以显著改善金属表面的性能,提高金属部件的性能和使用寿命这种技术具有广泛的应用前景,有望在未来的工业领域中发挥更大的作用应用场合防腐蚀应用在金属防腐蚀领域,纳米与微米级结构控制技术可以制备出具有自我清洁功能的表面结构,这些结构可以抑制腐蚀性物质的吸附,提高金属表面的耐腐蚀性能这种技术适用于制造船舶、建筑材料、化工设备等需要高耐腐蚀性的金属部件润滑应用在金属润滑领域,通过纳米与微米级结构控制技术,可以在金属表面制备出超润滑的纳米层,这可以显著降低金属部件间的摩擦和磨损,延长其使用寿命这种技术适用于制造机械轴承、齿轮、发动机等需要高润滑性能的金属部件传感器件应用在传感器件制造领域,纳米与微米级结构控制技术可以用来构建具有特定功能的纳米结构,如纳米线、纳米管等,这些结构可以作为敏感元件,用于检测化学物质、温度、压力等环境参数这种技术适用于制造化学传感器、生物传感器、环境监测器等光学元件应用在光学元件制造领域,纳米与微米级结构控制技术可以用来制备具有特殊光学性能的纳米结构,如光子晶体、金属纳米颗粒等,这些结构可以用于调控光的传播、散射和吸收,应用于光纤通信、激光器、光学传感器等注意事项材料选择与配比在应用纳米与微米级结构控制技术时,需要选择合适的材料,并精确控制材料的配比不同的材料和配比会对纳米结构的形成和性能产生显著影响,因此,在实际应用中,需要根据具体的应用需求进行细致的材料选择和配比调整制备工艺的控制纳米与微米级结构控制技术的制备工艺需要严格控制例如,在PVD或CVD过程中,蒸发源的温度、基体与蒸发源的距离、沉积速率等因素都会影响纳米结构的形成因此,在实际操作中,需要对制备工艺进行精确的控制,以确保得到理想的纳米结构表面清洗与处理在纳米与微米级结构控制技术应用之前,需要对金属表面进行彻底的清洗和处理,以去除表面的污物、氧化物等杂质表面清洗和处理的好坏直接影响到纳米结构的形成和性能,因此,这一步骤不容忽视结构性能的表征与测试在应用纳米与微米级结构控制技术后,需要对制备的纳米结构进行性能的表征与测试这包括对纳米结构的形态、尺寸、排列等进行观察和分析,以及对纳米结构的物理、化学性能进行测试这些表征和测试结果将有助于验证纳米结构的形成和性能,为后续的应用提供依据环境影响与安全防护在应用纳米与微米级结构控制技术的过程中,需要注意环境保护和安全防护例如,在CVD过程中,可能会产生有害的气体和副产品,需要配备适当的废气处理装置;在纳米材料的处理和应用过程中,需要采取措施防止纳米粉尘的飞扬,保护操作人员的健康纳米与微米级结构控制技术在金属表面处理领域具有广泛的应用前景,但在实际应用中需要细致地选择材料、控制工艺、清洗表面、表征性能和注意环境保护与安全防护通过这些措施,可以确保纳米结构的顺利形成和理想性能的实现,推动金属表面处理技术的发展。

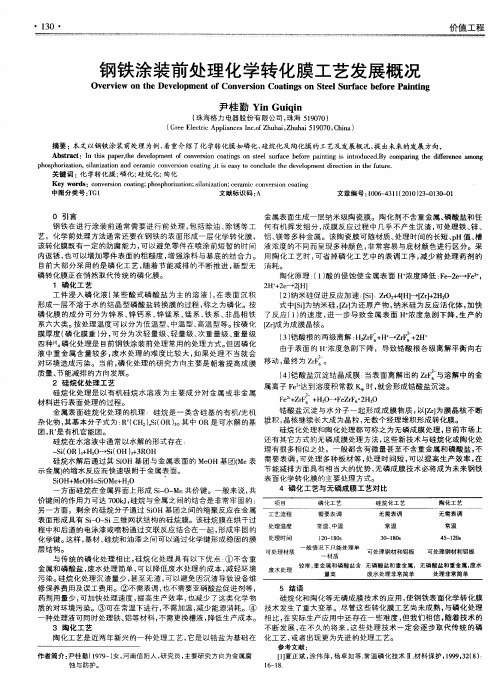

钢铁涂装前处理化学转化膜工艺发展概况

中 图分 类 号 :G1 T

文 献 标 识 码 : A

文 章 编 号 :06 4 1 (0 0)3 0 3 - 1 10 — 3 12 1 2 — 10 0

O 引 言 金 属表 面 生 成 一 层 纳米 级 陶 瓷 膜 。 陶 化 剂 不含 重金 属 、 酸 盐 和 任 磷 钢 铁 在 进 行 涂 装 前 通 常 需 要 进 行 前 处理 , 括 除油 、 包 除锈 等 工 何 有 机 挥 发 组 分 , 膜 反 应 过 程 中几 乎 不 产 生 沉 渣 , 处理 铁 、 、 成 可 锌 艺 ,化学 前 处 理 方 法通 常 还 要 在 钢 铁 的 表 面 形 成 一 层 化 学 转 化膜 , 铝 、 等 多种 金 属 。 该 陶 瓷膜 可 随 材质 、 理 时 间 的 长短 、H 值 、 镁 处 p 槽

质 量 、 能减 排 的 方 向发 展 。 节

・1 0・ 3

价值工程

钢 铁 涂 装 前 处理 化 学 转化 膜 工艺 发展 概 况

Ov r i w n t e De eo m e to n e s o a i g n S e lS r a e b f r i tn e v e o h v l p n fCo v r i n Co t so t e u f c e o e Pa n i g n

尹 桂 勤 Y ii n Guqn

金属 纳米涂层 表面处理

金属纳米涂层表面处理1. 引言1.1 金属纳米涂层的定义金属纳米涂层是一种在金属表面形成微米甚至纳米级别的薄膜覆盖层,其厚度通常在几纳米到几百纳米之间。

这种薄膜覆盖层由纳米颗粒组成,具有较高的比表面积和特殊的物理化学性质。

金属纳米涂层可以通过物理气相沉积、溶液法、化学气相沉积等方法制备,具有较好的导电性、耐腐蚀性和机械性能。

金属纳米涂层被广泛应用于电子、汽车、航空航天等领域,可以提高金属材料的性能和功能。

在生物医学领域,金属纳米涂层可以用于制备生物传感器、药物载体等,具有较好的生物相容性和生物活性,有望应用于疾病诊断和治疗。

在航空航天领域,金属纳米涂层可以提高飞机部件的耐磨性和耐热性,延长使用寿命,提高安全性和可靠性。

金属纳米涂层的出现和应用为金属材料的性能提升和功能拓展提供了新的途径和可能性。

通过对金属纳米涂层的研究和应用,可以进一步推动金属材料领域的发展和创新。

1.2 表面处理的重要性表面处理是指对金属表面进行一系列的物理、化学或机械处理,以改善其表面性能和延长材料的使用寿命。

表面处理在金属纳米涂层制备过程中起着至关重要的作用。

表面处理可以去除金属表面的氧化物、有机物或杂质等杂质物质,使金属表面更加洁净,有利于涂层的附着和稳定性。

通过表面处理可以增加金属表面的粗糙度,提高其表面能量和化学活性,进而有利于纳米涂层的均匀分布和附着力的增强。

表面处理还可以改善金属表面的机械性能和耐腐蚀性能,提高其使用寿命和稳定性。

表面处理在金属纳米涂层制备中扮演着不可或缺的角色,其重要性不容忽视。

通过合理的表面处理方法,可以有效提高纳米涂层的质量和性能,拓展金属纳米涂层在各个领域的应用。

2. 正文2.1 金属纳米涂层的制备方法金属纳米涂层的制备方法有多种,主要包括物理气相沉积、化学气相沉积、溶液法和电化学沉积等技术。

物理气相沉积是一种常用的制备方法,通过在真空条件下使金属原子或金属化合物蒸发,然后在基底表面沉积形成纳米涂层。

转化膜与镀层技术

转化膜与镀层技术转化膜与镀层技术是一种常用的表面处理技术,被广泛应用于不同行业的产品制造中。

它们的出现,有效地提高了产品的表面性能和功能,使其具备更长的使用寿命和更好的外观质量。

一、转化膜技术转化膜技术是通过在金属表面形成一层转化膜,来改变其物理和化学性质的方法。

转化膜层是由金属基体与周围环境中的物质反应生成的,形成一层非金属化合物的保护层。

这层转化膜能够有效地阻隔金属与外界氧气、腐蚀介质的接触,起到防腐蚀、耐磨、隔热以及改善金属的导电性能等功能。

转化膜技术广泛应用于金属制品的生产中,例如汽车、航空器、建筑材料等。

其中最常见的例子是钢材表面的转化膜处理。

利用酸洗和氧化处理,可在钢材表面形成一层致密的铁氧化物层,有效地提高了钢材的抗腐蚀性能。

此外,转化膜技术还可以在铝合金、镁合金、锌合金等金属表面形成防腐层,提高其耐腐蚀性能。

二、镀层技术镀层技术是以电解或化学还原的方式,在金属表面形成一层金属或非金属材料的薄膜,以增加金属制品的耐腐蚀性、耐磨性和美观性等性能。

常见的镀层有镀铬、镀锌、镀镍、镀银等。

镀层技术有很多优点,首先是提高了金属制品的耐腐蚀性能。

通过在金属表面镀上一层具有较高耐腐蚀性的金属材料,能有效地保护金属基体,延长产品的使用寿命。

其次,镀层技术可以提高金属制品的外观质量,使其具备更好的光泽和装饰效果。

此外,镀层还可以改变金属本身的物理性质,如提高导电性能、增加金属的硬度等。

镀层技术广泛应用于汽车、家电、电子器件等行业中。

以汽车行业为例,镀铬技术被广泛应用于汽车的外观装饰,如镀铬前格栅、镀铬车门把手等。

通过镀铬处理,可以使汽车具备更好的外观质量,并提高抗腐蚀性能,延长使用寿命。

此外,镀锌技术在金属制品防腐方面也有广泛应用,如食品加工设备、建筑材料等。

总结起来,转化膜与镀层技术是通过在金属表面形成一层薄膜来改善金属的性能与功能。

转化膜技术通过反应生成一层非金属化合物的保护层,具备防腐蚀、耐磨、隔热、导电等功能。

纳米镀膜正确操作方法

纳米镀膜正确操作方法

纳米镀膜是一种基于纳米技术的表面处理方式,可以用于保护和改善材料的表面性能。

以下是纳米镀膜的正确操作方法:

1. 清洁表面:在进行纳米镀膜之前,首先需要将待处理的表面清洁干净,以确保纳米涂层可以均匀地附着在表面上。

可以使用清洁剂和清水进行清洁。

2. 去除污垢和氧化物:如果表面存在污垢或氧化物,需要使用合适的清洗剂和工具将其去除。

这可以提高纳米涂层的附着力和稳定性。

3. 选择合适的纳米涂层:根据需要,选择适合的纳米涂层材料。

不同的纳米涂层具有不同的功能,如增加硬度、增加耐磨性、增强耐腐蚀性等。

4. 均匀涂覆纳米涂层:使用适当的方法,将纳米涂层均匀地涂覆在表面上。

可以使用刷子、喷枪或依靠自动化设备进行涂覆。

确保涂层的厚度均匀一致。

5. 干燥和固化:涂覆完成后,将样品置于适当的环境中进行干燥和固化。

根据纳米涂层材料的要求,可以采用不同的干燥和固化方法,如自然空气干燥、热风干燥或紫外线固化。

6. 表面处理和修饰:根据需要,可以进行表面处理和修饰,以进一步改善纳米涂层的性能。

例如,可以进行抛光、光洁度改善、色彩修饰等。

7. 检测和质量控制:完成纳米涂层后,进行质量控制和检测,以确保涂层的质量和一致性。

可以使用显微镜、扫描电子显微镜等工具进行表面形貌观察和分析。

需要注意的是,纳米镀膜的操作方法和参数可能因不同的纳米涂层材料和设备而有所不同。

在进行操作之前,应仔细阅读和遵循所使用纳米涂层材料的指导手册和操作规程。

另外,操作人员需佩戴适当的个人防护装备,以确保安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属件涂装前纳米转化膜处理技术钟金环1,*王一建1陆国建1朱丹青2Wim van Ooij 2(1.杭州五源公司表面工程研究所,浙江杭州,310030;2.美国依科技术公司,美国俄亥俄州,45014)摘要:根据涂装金属的腐蚀行为分析,涂层的防腐蚀性能,主要取决于涂层与基体表面的附着力。

本文结合传统的磷化处理技术特征,提出了节能环保型的涂装前纳米转化膜处理技术,分别阐述了纳米陶瓷锆盐、硅烷处理金属时在其表面形成的纳米转化膜的处理技术,研究试验结果表明,纳米转化膜均可显著提高涂层与金属基体的附着力,其相应的耐腐蚀性能亦接近或达到了磷化处理方式,已经可满足工业涂装生产中的产品质量技术要求。

金属件涂装前纳米转化膜处理技术可广泛地应用于家电、汽车、五金等领域的油漆、粉末及电泳等涂装前处理生产中。

关键词:涂装前处理,附着力,耐蚀性,硅烷处理,锆盐处理Abstract :According to metal corrosion behavior theory,it is known that the anti-corrosion performance of coatings on metal is mainly depended on its adhesion to metal substrate.In this paper it presents new energy-efficiency and environmental-friendly nanoscale conversion coating technologies.Silane process and nanoceramic process (Zr-based pretreatment)are introduced,respectively.With the nanoscale conversion coating,the performance of adhesion and corrosion resistance of painting films is greatly enhanced,which is close to traditional phosphating process.The quality of product has reached national or industrial standards.By practical application cases in domestic appliance and automobile accessory,etc.,the nanoscale conversion coating technologies can be extensively applied in metal coating pretreatment.Keywords:coating pretreatment,adhesion,corrosion-resistance,silane process,Zr-based pretreatment0.前言在涂装金属件时以增强涂层与基体附着力和耐腐蚀等性能,磷化处理技术已经有100多年历史。

它是一种机械键力的方法[1],磷化膜使涂层与金属基体形成表面粗糙度(roughness)或基体锚状(anchor pattern)结构有关的嵌锁作用的机械力。

图1为锌系磷化膜与钢铁基体的示意图。

磷化后钢铁表面粗糙度增加,比表面积增大,涂层与磷化膜象锚状结构结合,可以十*[通讯作者]钟金环,工程师,主要从事涂装前处理技术研发,Email :zjh@ 。

图1在磷化表面磷化含高和低的表面污染物示意图分显著地提高了涂层与基体的附着力。

为了提高磷化膜的耐蚀性能,通常还采用了六价铬钝化封闭处理。

由于磷化处理过程中存在表调的碱金属磷化钛盐废液,磷化废液含有磷酸、硝酸等毒害的重金属离子(如Ni2+、Mn2+、Ca2+、Cu2+等)、亚硝酸盐促进剂及磷化残渣,钝化废液含有致癌物质的六价铬,造成严重的环境污染。

随着工业化生产要求,节能减排的环保要求,对涂装前处理工艺、提高热效率,逐步实现零排放,是涂装前处理技术发展的方向和趋势[2]。

1.概述1.1涂装金属附着力特性有机涂层对金属基体的附着力可以分为三种基本类型:1)化学键力(chemical bond)2)分子间力(intemdecular force)3)机械键力(mechamical bond一种机械嵌锁作用力)通常至少有上述二种这样键力的作用,使涂层与金属件牢固地粘合在一起。

从而可见各种附着键力的本性取决于涂层和基体的界面的过渡层。

而基体提供了机械附着力和化学吸引点或极性吸引点,涂层提供将其吸引到金属表面的化学条件。

金属加工后工件涂装前放置在大气中,大多数都会形成一种氧化膜,许多情况下工厂经除油除锈后,涂层就与这层氧化膜相结合,这对涂装质量影响很大。

表1为前处理工艺对阴极电泳涂层的耐蚀性的影响。

表1.涂装前处理工艺对阴极电泳质量影响[3]序号涂装前处理工艺中性盐雾试验1无处理(含油)/hr2002脱脂后/hr4803脱脂/磷化处理/hr840注:试板采用冷轧钢板(漆膜厚度~20μm)上述可见涂层与金属基体之间的附着力,涂装质量取决于两者之间的界面的过渡层。

故要求涂层对金属基体的润湿性要好,易于扩展,增大涂装对基体的结合力。

1.2金属件涂装前处理纳米膜技术原理金属腐蚀主要包括化学和电化学腐蚀两类。

金属防腐蚀的方法很多,主要有改善金属的本质,把被保护金属与腐蚀介质隔开,或对金属进行表面处理,改善腐蚀环境及电化学保护等。

在金属表面覆盖各种保护层,以使金属与腐蚀性介质隔开,是防止腐蚀的有效方法,其中氧化处理、磷化处理、非金属涂层和金属镀层是较为常见的方法。

磷化膜是一种非金属/不导电/多孔(隙)性的化学转化膜,它可以抑制金属表面腐蚀微电池的形成,从而有效防止其腐蚀,提高涂层的耐蚀性和附着力。

由于金属正离子水化而进入溶液,金属的表面就积累了过剩的电子,使金属带负电,而水化离子进入溶液则使紧靠金属表面的液层带正电,这样就在金属与溶液的界面图2金属界面双电层示意图3金属界面双电层等效电路形成了双电层。

形成双电层后,由于静电的引力,金属上过剩的电子又吸引溶液中的水化阳离子到金属上去,这个过程和前一个过程电荷传递的方向相反,当这两个过程进行的速度相等时,就建立了电荷的平衡状态。

很多负电性的金属如:锌、镉、镁、铁等在水中或在酸、碱、盐溶液中就会形成这种典型的双电层,示意图见图2。

同时可把金属界面作为一种理想平板电容器,则可知:kd4S C d πε⋅=式中C :平板电容器电容;ε:介电常量(和材料有关);k :静电常量,9.0×109N·m 2/C 2;s :极板面积;d :极板间距。

金属界面双电层等效电路如图3所示,可知电位差Δф=I·(Z f +R L )。

式中C d :微分电容;Z f :法拉第阻抗(R r 电化学反应电阻);I :腐蚀电流;R L :溶液电阻。

由于Z f >R L ,当R L 很小时可忽略不计,则有:Z f =Δф/Icorr >109V/m 。

电场强度E=-dФ/dx ,双电层通常涉及到电位差为0.1~1.0V (假设ΔΦ=1V),双电层厚度为~1×10-9m(双电层厚度一般为0.2-20nm),可知:E=-dФ/dx=1V/10-9m=109V/m电场强度E=109V/m 可引起电子跃迁,穿过晶界,产生一个非常大的加速度。

从而可以理解,电化学反应及双电层建立的电场,除了电化学以外,没有一种实际的电场产生如此大的电场强度。

如果考虑将双电层厚度延伸至10nm ,相应的电场强度仍是一个巨大的数值。

当金属工件的涂装面积确定时,可知C d 和极板间距(可理解为金属基体和涂层的距离)是成反相关系的。

因此为增强有机涂层在金属基体上的附着力,可通过减小界面过渡层厚度(至纳米级别)。

有机涂层的附着力包括了有机涂层对金属基体的附着(adhesion),也包括了有机涂层本身的内聚(cohesion)。

显然,在涂装后涂层质量在有效使用期内,涂层必须牢固地粘合在基体上。

根据附着力和内聚力相对强度的不同,以及基体的性质,造成涂层破坏有三种基本形式,即:附着力破坏(adhesive failure):f 内>f 附内聚力破坏(cohesive failure):f 内<f 附基体破坏(substrate faiture):涂层孔隙率严重或无涂层上述的附着力有一个共同本性,即短程性。

其相互作用力的大小与两者距离的高次方(例如6次方)成反比,即距离越近,相互作用力越强,距离稍远,则作用力迅速衰减(该方面可以用热力学理论来解释)。

这就提出了为增强涂层与金属基体的附着力,界面过渡层厚度为纳米级,因此引伸出金属件涂装前纳米转化膜处理技术。

2.硅烷处理技术2.1技术原理硅烷应用于金属基材的涂装前处理是一个新兴的领域[4]。

硅烷处理剂的主要成分是有机硅烷,其基本分子式为:R'-Si-(OR)3,其中OR 是可水解的基团(如烷氧基/酰氧基),R'是有机官能团(如氨基/环氧基等)。

R'能与树脂等有机涂料起反应性的结合,提高漆膜附着性能。

硅烷成膜原理主要如下:a).水解反应:ROHOH Si O H OR Si ++323)(-↔)(-式中主要的水解产物为硅醇。

当溶液中形成足量的活性-Si-OH 基团(硅羟基),该溶液便可用于金属表面钝化处理。

b).缩聚反应:-Si-OH 基团间可脱水缩合成低聚硅醇(带活性硅羟基)。

c).交联反应:低聚物中的-Si-OH 与金属表面的羟基-OH 形成氢键。

d).脱水成膜:-Si-OH 基团和金属表面的羟基-OH 进一步脱水聚合,在界面上生成Si-O-Me 共价键,其反应如下:O H Me O Si OH Me OH Si 2---↔---++界面金属表面溶液硅烷在金属表面成膜的示意图主要见图2。

通过研究发现,硅烷可以有效地用于钢铁及其合金、铝/铝合金、锌/锌合金(包括镀锌钢板)和镁/镁合金等各种金属材料的耐腐蚀防护。

硅烷化技术对人体无害,对环境无污染,处理液甚至可以直接排放。

但由于硅烷在水溶液中不稳定,所以真正掌握起来难度很大,掌握此技术的厂家非常有限,且技术水平上差异很大。

经过多年发展,硅烷技术克服了锌系磷化过程中那些无法克服的先天不足,现已具有较高的工业化应用水平,能够满足五金、汽车、家电等行业的使用要求。

硅烷工艺可应用于现有磷化生产线,只需增设纯水系统而无需进行其它设备改造,即可投入运行。

硅烷技术作为一项新型的金属前处理技术,不含磷及任何有害金属离子,并能够实现多种金属基材共线处理,提供优越的涂层附着力和防腐性能,正在逐步替代传统的磷化前处理工艺。