高碱度烧结矿生产分析

影响烧结矿强度的因素及对策

应 力 , 而使 得烧 结矿 强 度 降 低 . 从 I 2 熔剂 的质 量

有较好的低温还原 粉化事 .遮是 因为第一 . 高碱度烧 结矿 的牯 结相主要是

强 度 与 还 原 性 均 好 的 铁 醇 一 钙 , 性 大 、 原 性 差 的 玻 璃 质 比较 少 ; 二 , 臃 还 第

为了使烧结 矿具 有一定冉 碱度 , 勺 烧结 配料中通常要加^一定数量的石

灰石、 自云 石 、 石 灰 等熔 剂 , 果 这 些 熔 剂 来 潭广 , 度 粗 , 量 差 剐 大 , 生 如 粒 质 在 烧 结 过 程 中来 不 厦 完 全分 解 和 充分 矿 化 时 , 使 得 辨 离 的 C O 残 日在 烧 会 a 结 矿 中形 威 白点 , 而 在 烧 结 矿 的贮 存 、 齄 过 程 中吸 收 空 气 中 的水 消 从 运

一

定程度的辟低。

l 影 响烧 结矿强 度的主 要 因素

2

I 1 铁 矿 粉 中 SO 的 音 量 . iz

一

采 取 的 对 策

般来 说 , 铁 矿 粉 中古 有 一 定 数 量 的SO 时 , 烧 结 过程 中台 产 生 足 当 [ 在

2 I 生 产 高 碱 度烧 结 矿

够 数 量 的 赣 相 , 为矿 粉精 粒 牯 结 的基 础 , 利 于 烧 结 矿 强 度 的 提 高 , 用 作 有 但 高硅 (O ~ 1 ) 矿 粉生 产 自摘 性 烧 结 矿 ( 度 为 1 O 13 时 . 粉 中 I 2 铁 碱 .~ ) 矿

通 常情况下 , 通 ( 昔 酸性 ) 结 矿 机 槭 强 度 轻 高 . 其 还 原 性差 , 烧 但 高炉 使 用 时 . 的直 接 还 原 度 提 高 , 大 了 炉 内 热量 的 消 耗 , 利 于 提 高 炉 温与 降 铁 增 不 低 高炉 焦 比; 白熔 性烧 结 矿 的 还 原 性 比普 通 烧 结 矿 好 , 强 度差 , 粉 化 , 但 易

关于炉料结构几个问题的探讨剖析

关于高炉炉料结构几个问题的探讨高炉炉料结构是指高炉炼铁生产使用的含铁炉料构成中烧结矿、球团矿和天然矿的配比组合。

随着精料技术的发展,烧结矿和球团矿逐步淘汰了品位低、SiO2含量高、冶金性能差的天然块矿。

但长期实践表明,即便高炉使用单一的矿或球团矿生产,并不能获得最佳的指标和效益。

对烧结矿、球团矿以及天然富块矿的冶金性能等的测试研究后,了解到它们的各自的优缺点,从而人们就探索如何发挥和利用它们的优点组合成一定的断料结构模式,来使高炉生产获得好的指标和效益。

一、目前国内外高炉炉料结构类型高碱度烧结矿具有优良的冶金性能,约占炼铁炉料结构的70%。

高碱度烧结矿的优点:⑴有良好的还原性。

铁矿石还原性每提高10%,炼铁焦比下降8%~9%;⑵较好的冷强度和低的还原粉化率;⑶较高的荷重软化温度;⑷好的高温还原性和熔滴性⑸使用高碱度烧结矿,在一定程度上可以避免了高炉结瘤。

球团矿特点:⑴球团矿粒度小而均匀,有利于高炉料柱透气性的改善和气流的均匀分布。

⑵球团矿冷太强度好,运输、存贮、装卸过程产生的粉末少;⑶球团矿含铁品位高和堆密度大,有利于提高高炉料柱的有效重量,增加产量和降低焦比;⑷球团矿还原性好,有利于改善煤气化学能的利用;⑸高炉生产实践表明,用球团矿替代天然块矿,可大幅度提高产量、降低焦比,同时改善煤气的利用效率。

⑹FeO含量低,矿物主要是Fe2O3,还原性好;⑺自然堆角小,在高炉内布料易滚向炉子中心;⑻含硫很低;⑼具有还原膨胀的缺点,在有K2O、Na2O等催化的作用下会出现异常膨胀;⑽酸性氧化球团矿的软熔性能较差。

目前国内外高炉炉料结构大致分为以下几种类型:⑴以单一自熔性烧结矿为原料;⑵以自熔性烧结矿为主,配少量球团矿或块矿;⑶以高碱度烧结矿为主,配天然块矿;⑷以高碱度烧结矿为主,配酸性球团矿;⑸以高碱度烧结矿为主,配酸性炉料;⑹高、低碱度烧结矿搭配使用;⑺以球团矿为主,配高碱度烧结矿或超高碱度烧结矿;⑻以单一球团矿为原料;⑼自熔性烧结矿配自熔性球团矿或低碱度烧结矿等多种炉料结构。

碱度对烧结矿质量的影响

22.81

22.53

21.06

燃料配比

4.25

4.25

4.30

4.40

4.55

返矿率

21.00

21.30

21.50

21.50

22.50

机速

1.93

1.93

1.89

1.88

1.87

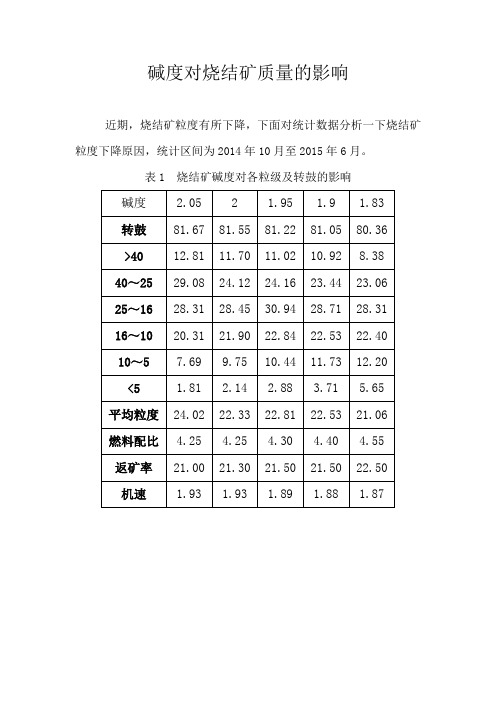

烧结矿碱度对各粒级的影响

烧结矿碱度对转鼓的影响

结合两图可以看出,碱度从2.05下降至1.83后,机速从1.93m/min下降至1.87m/min,燃料配比增加0.3%,返矿率上升1.5%,转鼓指数下降至80.36。烧结矿粒级方面:>40mm和40~25mm粒级减少较多,10~5mm和<5mm粒级增加较多,16~10mm粒级变化较小,平均粒级整体下降2.96mm。

8.38

40~25

29.08

24.12

24.16

23.44

23.06

25~16

28.31

28.45

30.94

28.71

28.31

16~10

20.31

21.90

22.84

22.53

22.40

10~5

7.69

9.75

10.44

11.73

12.20

<5

1.81

2.14

2.88

3.71

5.65

平均粒度

24.02

碱度对烧结矿质量的影响

近期,烧结矿粒度有所下降,下面对统计数据分析一下烧结矿粒度下降原因,统计区间为201ห้องสมุดไป่ตู้年10月至2015年6月。

表1烧结矿碱度对各粒级及转鼓的影响

碱度

高碱度烧结矿的特点

高碱度烧结矿的特点通常将碱度R1.8~2.2的烧结矿称为高碱度烧结矿,碱度R>2.2的烧结矿称为超高碱度烧结矿。

高碱度烧结矿具有以下特点:1. 转鼓强度、还原性和低温还原粉化性好:高碱度烧结矿具有较高的转鼓强度,即在高温下具有较好的结合力和机械强度。

同时,它的还原性和低温还原粉化性也较好,能够在还原条件下迅速还原成金属铁,并在高温下迅速粉化。

2. 荷重还原软化性和熔滴性能好:高碱度烧结矿在高温下具有良好的软化性和熔滴性能,能够在烧结过程中迅速软化和熔化,有利于烧结矿颗粒的结合和液相形成,提高烧结矿的烧结性能。

3. 生产率高:高碱度烧结矿具有较高的生产率,即单位时间内能够生产更多的烧结矿。

这是由于高碱度烧结矿具有较好的还原性和软化性,能够在较短的时间内完成还原和熔化过程,提高了烧结矿的生产效率。

4. 影响脱硫率降低:高碱度烧结矿中的碱金属氧化物(如Na2O、K2O 等)会影响脱硫反应的进行,使脱硫率降低。

因此,在高碱度烧结矿的生产中需要注意控制碱度,以避免脱硫效果的下降。

5. 注意事项:生产高碱度烧结矿时需要注意以下几点:- 碱度适宜:碱度应控制在R<2.2,以避免脱硫率的降低。

- 低负压生产:适宜在低负压条件下生产,有利于烧结矿的还原和熔化过程。

- 原料粒度适当:原料粒度应适当小一些,有利于烧结矿的燃烧和烧结过程。

- 合适的SiO2含量和配碳量:需要根据具体情况确定SiO2含量和配碳量,以满足烧结矿的要求。

- 选用低硫低硅的原燃料:为了满足脱硫和堆密度的要求,需要选择低硫低硅的原燃料进行生产。

总而言之,高碱度烧结矿具有较好的转鼓强度、还原性和低温还原粉化性,能够提高烧结矿的烧结性能和生产效率。

然而,需要注意控制碱度,以避免对脱硫效果的影响。

高碱度烧结矿的主要矿物结构

高碱度烧结矿的主要矿物结构高碱度烧结矿是一种重要的铁矿石,在钢铁工业中具有广泛的应用。

其主要矿物结构包括磁铁矿、钙钛矿、钙铁矿、方铁矿等。

下面将分别介绍这些主要矿物结构的特点和应用。

1. 磁铁矿磁铁矿是高碱度烧结矿中的主要矿物结构之一,其化学式为Fe3O4。

磁铁矿具有磁性,可用于制造磁体、磁铁等产品,广泛应用于电子、电气、冶金等领域。

此外,磁铁矿还可以作为铁矿石的还原剂,参与冶炼过程,提高铁矿石的还原效率。

2. 钙钛矿钙钛矿是高碱度烧结矿中的另一个重要矿物结构,其化学式为CaTiO3。

钙钛矿是一种具有稳定结构和高熔点的矿物,可用于制备陶瓷材料、玻璃等产品。

此外,钙钛矿还具有较好的光学性能,可用于制造光学器件、光学玻璃等。

3. 钙铁矿钙铁矿是高碱度烧结矿中的另一个重要矿物结构,其化学式为CaFe2O4。

钙铁矿具有较高的熔点和硬度,可用于制造耐火材料、磨料等产品。

此外,钙铁矿还可以作为一种重要的冶金原料,参与冶炼过程,提高矿石的还原效果。

4. 方铁矿方铁矿是高碱度烧结矿中的另一种常见矿物结构,其化学式为Fe2O3。

方铁矿是一种重要的铁矿石,可用于制造铁和钢等产品。

方铁矿在高温下具有良好的还原性,可以通过冶炼过程将其还原为金属铁。

高碱度烧结矿的主要矿物结构研究对于优化其冶炼过程和提高产品质量具有重要意义。

通过深入了解和研究这些矿物结构的特点和应用,可以更好地利用高碱度烧结矿资源,提高其综合利用效率。

除了上述介绍的几种主要矿物结构外,高碱度烧结矿中还存在着其他一些矿物结构,如锰铁矿、铝铁矿等,这些矿物结构也具有一定的应用价值。

高碱度烧结矿的主要矿物结构包括磁铁矿、钙钛矿、钙铁矿和方铁矿等。

这些矿物结构在钢铁工业中具有广泛的应用,可用于制造磁体、耐火材料、陶瓷、玻璃等产品,并参与冶炼过程,提高矿石的还原效率和产品质量。

对于这些主要矿物结构的深入研究,有助于优化高碱度烧结矿的冶炼工艺,促进钢铁工业的可持续发展。

高碱度烧结矿的矿物组成与矿相结构特征

强2 , 沈红标3 , 周明顺4

2. 莱芜钢铁股份有限公司烧结厂, 山东 莱芜 271104; 4. 鞍山钢铁集团公司技术中心, 辽宁 鞍山 114001)

摘 要: 采用 X 射线衍射、光学显微镜 和扫描电镜对莱钢、宝钢、鞍 钢和酒钢 烧结矿 进行了 研究, 提出了 高碱度 烧 结矿( w ( CaO) / w( SiO2 ) = 1. 84~ 2. 11) 的矿物组成与矿相 结构共性特 征和差异。研 究发现, 其矿 物组成 主要有 赤 铁矿、磁铁矿、铁酸钙和硅酸钙, 其中赤铁矿主要以自形晶 和少量的他形晶存在, 与 铁酸钙之间 具有明显 的界面, 而 磁铁 矿主要以粒状他形晶存在, 与铁酸钙呈熔蚀结 构。铁酸钙 多以柱 状和针 状形态 存在, 中间交 织着柱 状或粒 状 的 - 硅酸二钙。另外, 烧结矿粘结液相 内适当地增加 A l2 O3 含 量, 有助于针状铁酸钙生成。 关键词: 高碱度烧结矿; 矿物组成; 矿相结构 中图分类号: T F 046. 4 文献标识码: A 文章编号: 0449- 749X( 2007) 01- 0017- 04

1 研究方法

高碱度烧结矿的试样, 来自莱芜钢铁股份有限 公司烧结厂 、宝山钢铁股份有限公司烧结厂 、鞍山 钢铁集团公司烧结厂和酒泉钢铁公司烧结厂, 它们 的化学成分如表 1 所示, SiO2 的质量分数从 3 90% 到 7 52% , R= w ( CaO) / w ( SiO2 ) 从 1 84 到 2 11。

探讨提高烧结矿质量的措施

江西冶金职业技术学院毕业论文论文题目:浅谈提高烧结矿的质量的措施姓名:班级:系部:指导老师:时间:1 烧结的起因 32烧结的目的意义 33影响烧结矿质量的因素 33.1烧结矿的品位 33.2 SiO2含量 33.3烧结矿碱度 33.4 MgO%含量 33.5水分 33.6料层厚度 34 提高烧结矿质量的措施 34.1优化入烧原料结构 34.1.1 优化入烧原料结构,稳定控制烧结矿化学成分 34.1.2改善入烧燃料质量 34.2生产高碱度烧结矿 34.3操作技术改进 34.3.1自动配料技术 34.3.2低温点火技术 34.3.3强力造球技术 34.3.4厚料层技术 34.4设备技术改造 34.4.1添加剂仓技术改造 34.4.2混料系统技术改造 34.4.3筛分系统技术改造 3摘要:本文简述了影响烧结矿质量的因素,系统的介绍了提高烧结矿质量的技术措施。

关键词:烧结矿质量技术措施1 烧结的起因烧结生产起源于英国和德国。

大约在1870年,这些国家就开始使用烧结锅,用来处理矿山开采、冶金工厂、化工业厂等废弃物。

1892年美国也出现了烧结锅。

世界钢铁工业第一台带式烧结机于1910年在美国投入生产。

这台烧结机的面积为8.325m2(1.07m×20.269m),当时用于处理高炉炉尘,每天生产烧结矿140t。

它的出现引起了烧结生产的重大变革,从此带式烧结机得到了广泛的应用。

我国铁矿资源十分丰富。

由于历史的原因,建国前钢铁工业十分落后,烧结生产更为落后,1926年3月在鞍山建成四台21.63m2(1.067m×20.269m)带式烧结机,日产量1200t。

1935年,1937年有相继建成四台50m2烧结机,每年产量达19万t。

建国后,我国烧结工业有了很大的发展,1952年鞍钢从苏联引进75m2烧结设备和技术,这套在当时具有国际先进水品的设备,对新中国的烧结工业起到了示范作用。

随着我国钢铁工业的不断发展,一些钢铁公司的烧结厂相继建成投产。

烧结矿-铁酸钙

高碱度烧结矿及低温烧结-关于铁酸钙的实验研究一、概述高碱度烧结矿出现于20世纪60年代,以其碱度高、冶金性能优良区别于自熔性烧结矿。

低温烧结技术是生产优质高碱度烧结矿和降低烧结能耗的基本措施,它出现于70年代,低温烧结技术的核心是创造适宜的温度、气氛和物质成分条件,形成大量针状铁酸钙(SF-CA)使之成为烧结矿的主要粘结相。

高碱度烧结矿和低温烧结技术已经在生产实践中广泛使用。

二、高碱度烧结矿的基本特征高碱度烧结矿既具有FeO低、还原性好的特征,又具有强度高的特征,根本原因在于其主要粘结相为铁酸钙(SFCA).优质高碱度烧结矿的碱度值(m(CaO)/m(SiO2))一般在1.8~2.2范围之内,其铁酸钙主要以针状存在。

烧结矿的冶金性能最好,能耗也低。

碱度值低于1.8,烧结矿中含铁硅酸盐液相增多,碱度值高于2.2,生成铁酸钙过多,且将有相当量的铁酸一钙,甚至铁酸二钙出现,均不利于烧结矿的强度和还原性。

三、关于铁酸钙的实验研究鉴于铁酸钙,尤其是针状铁酸钙,对烧结矿冶金性能起决定性的影响,国内外的炼铁烧结工作者就铁酸钙进行了大量的实验研究。

(一)铁酸钙的化学构成大量的实验研究证实,烧结矿中的铁酸钙成分除主要为Fe2O3及CaO 外,均含有一定量的SiO2和Al2O3,为Fe2O3-CaO-SiO2-Al2O3四元系复合铁酸钙,其化学式为5CaO•2SiO2•9(Fe,Al)2O3,简写SFCA,并常含一些MgO、FeO 等成分。

用扫描电镜-能谱分析我国鞍钢、宝钢、首钢等十余家的烧结矿,结果表明,尽管他们的含铁品位、碱度和铁酸钙的形态不同,烧结矿的含铁原料各异,但所生成的铁酸钙都是铁、钙、硅、铝四元系复合化合物,其化学式均为SFCA,Fe2O3与CaO物质的量的比值在2左右,属于铁酸半钙。

铁酸钙中SiO2含量和Al2O3含量分别在5%~10%和1%~3%不等。

在宝钢的烧结矿中还含有Fe2O3与CaO物质的量的比值为3~4的高铁分铁酸钙.X光衍射及化学分析证明,铁酸钙中的铁主要以Fe2O3形式存在,FeO含量仅有1%左右。

高炉碱度对高炉影响

1 简述2014年以来,随着钢铁行业的持续低迷,炼铁为进一步降低生铁成本,采取提高高烧配比的措施。

3号、4号高炉停炉后,其它高炉高烧配比逐步增加,与停炉前相比高烧配比增加了8.3%,但高炉入炉品位持续下降,下降2.17%。

随着高烧配比的增加,高炉相继增加硅石配比来平衡炉渣碱度。

渣比也从原来的483kg/t,上升到了目前的530kg/t,上升47 kg/t。

为此相关技术人员提出进一步降低高烧碱度,来减少硅石配加量。

下面就以目前实际生产情况对此进行分析研究。

2 高烧碱度下降后主要指标变化情况2.1 高烧低温还原粉化率烧结矿是多种矿物的集合体,冷却过程中,由于不同矿物的冷缩系数各异而产生的应力,往往在烧结矿中强度较低的部位产生裂纹。

温度较低时,烧结矿性脆,还原过程中产生的内应力引起应变,烧结矿耐不住这种应变时,便产生新裂纹,并使原有的裂纹扩展,致使烧结矿粉碎。

烧结矿的矿物组成越复杂,冷却速度越快,则烧结矿的低温还原粉化越严重。

还原过程中产生的内应力主要是由于烧结矿中的赤铁矿逐级还原时体积膨胀引起的。

烧结矿碱度越低低温还原粉化越严重。

下表是酒钢1~4#烧结矿在不同碱度下的低温还原粉化率(见表1)。

从表1看出,烧结矿碱度从1.82下降到1.72倍后,高碱度与低碱度烧结矿的低温还原粉化率存在较大差异,低碱度烧结矿低温还原粉化率明显低于高碱度烧结矿。

说明碱度越烧结矿低温还原粉化率越低,烧结矿强度越差,碎粒率越高。

2.2 不同碱度筛分变化情况烧结矿碱度下降,烧结矿产能相应也会下降,最主要是烧结矿强度下降,低温还原粉化率下降。

表2是不同烧结矿碱度下,高炉炉筛分情况。

从表2看出,低碱度烧结矿与高碱度烧结矿筛分相比,6~10mm粒级将大幅度增加,与近年随碱度抽样筛分数据看,碱度达到1.72后,1号高炉6~10mm粒级增加4.57%,2号高炉6~10mm粒级增加3.92%,7号高炉6~10mm粒级增加7.13%,5号高炉6~10mm粒级增加10.01%,6号高炉6~10mm粒级增加9.83%。

烧结矿-铁酸钙

高碱度烧结矿及低温烧结-关于铁酸钙的实验研究一、概述高碱度烧结矿出现于20世纪60年代,以其碱度高、冶金性能优良区别于自熔性烧结矿。

低温烧结技术是生产优质高碱度烧结矿和降低烧结能耗的基本措施,它出现于70年代,低温烧结技术的核心是创造适宜的温度、气氛和物质成分条件,形成大量针状铁酸钙(SF-CA)使之成为烧结矿的主要粘结相。

高碱度烧结矿和低温烧结技术已经在生产实践中广泛使用。

二、高碱度烧结矿的基本特征高碱度烧结矿既具有FeO低、还原性好的特征,又具有强度高的特征,根本原因在于其主要粘结相为铁酸钙(SFCA).优质高碱度烧结矿的碱度值(m(CaO)/m(SiO2))一般在1.8~2.2范围之内,其铁酸钙主要以针状存在。

烧结矿的冶金性能最好,能耗也低。

碱度值低于1.8,烧结矿中含铁硅酸盐液相增多,碱度值高于2.2,生成铁酸钙过多,且将有相当量的铁酸一钙,甚至铁酸二钙出现,均不利于烧结矿的强度和还原性。

三、关于铁酸钙的实验研究鉴于铁酸钙,尤其是针状铁酸钙,对烧结矿冶金性能起决定性的影响,国内外的炼铁烧结工作者就铁酸钙进行了大量的实验研究。

(一)铁酸钙的化学构成大量的实验研究证实,烧结矿中的铁酸钙成分除主要为Fe2O3及CaO外,均含有一定量的SiO2和Al2O3,为Fe2O3-CaO-SiO2-Al2O3四元系复合铁酸钙,其化学式为5CaO•2SiO2•9(Fe,Al)2O3,简写SFCA,并常含一些MgO、FeO等成分。

用扫描电镜-能谱分析我国鞍钢、宝钢、首钢等十余家的烧结矿,结果表明,尽管他们的含铁品位、碱度和铁酸钙的形态不同,烧结矿的含铁原料各异,但所生成的铁酸钙都是铁、钙、硅、铝四元系复合化合物,其化学式均为SFCA,Fe2O3与CaO物质的量的比值在2左右,属于铁酸半钙。

铁酸钙中SiO2含量和Al2O3含量分别在5%~10%和1%~3%不等。

在宝钢的烧结矿中还含有Fe2O3与CaO物质的量的比值为3~4的高铁分铁酸钙.X光衍射及化学分析证明,铁酸钙中的铁主要以Fe2O3形式存在,FeO含量仅有1%左右。

烧结矿原矿碱度要求

烧结矿原矿碱度要求烧结矿是一种重要的铁矿石原料,广泛应用于钢铁冶炼过程中。

在烧结矿生产中,原矿的碱度是一个重要的指标,对烧结矿的质量和冶炼过程有着重要影响。

碱度是指原矿中含有的碱性氧化物的量。

常见的碱性氧化物有钙氧化物(CaO)和镁氧化物(MgO)。

高碱度的原矿可以提高烧结矿的碱度,有助于提高烧结矿的熔融性和热稳定性,减少烧结过程中的结块现象,提高烧结矿的强度。

烧结矿原矿碱度的要求根据具体的冶炼工艺和矿石特性而定。

一般来说,烧结矿原矿碱度要求较高。

较高的碱度可以提高烧结矿的热稳定性,降低结块风险,有利于烧结矿的均匀热化和均匀冷却,提高烧结矿的质量。

同时,较高的碱度还可以提高烧结矿的熔融性,降低热还原过程中的烧结矿损失。

为了满足烧结矿原矿碱度的要求,可以采取以下措施:1.选择高碱度的铁矿石原矿。

在铁矿石采购过程中,可以选择含有较高碱度的铁矿石原矿,以提高烧结矿的碱度。

2.控制矿石的混合配比。

在矿石的混合配比过程中,可以根据矿石的碱度情况进行合理的配比,以达到所需的碱度要求。

3.调整烧结矿的烧结工艺。

通过调整烧结矿的烧结工艺参数,如烧结温度、烧结时间等,可以改变烧结矿的碱度。

4.加入辅助原料。

在烧结矿生产过程中,可以适量加入一些辅助原料,如石灰石、白云石等,以提高烧结矿的碱度。

烧结矿原矿碱度对烧结矿的质量和冶炼过程有着重要影响。

合理控制烧结矿原矿碱度,可以提高烧结矿的热稳定性和熔融性,降低烧结过程中的结块现象,提高烧结矿的强度和冶炼效果。

因此,在烧结矿生产过程中,要重视烧结矿原矿碱度的控制,并采取相应的措施来满足碱度要求。

只有这样,才能保证烧结矿在钢铁冶炼过程中的稳定供应和优质产出。

烧结矿质量指标

烧结矿质量指标

烧结矿的质量指标包括化学成分和物理机械性能两个方面,两方面所包含的各个指标都符合冶金部规定标准的产品,称为合格品。

烧结矿质量对高炉冶炼的影响。

从化学成分看,烧结矿的品位越

高越有利于提高生铁产量降低焦比,但烧结品位取决于所用的原料条件,烧

结生产中只能通过合理准确的配料,使之保持稳定,这对高炉冶炼至关重

要。

烧结矿的碱度应根据各企业的条件具体确定,合适的

碱度有利于改善高炉的还原和造渣过程,烧结矿碱度应保持稳定,这是稳

定造渣制度的重要条件,只有稳定的造渣制度,才有助于热制度和炉况的顺

行,并使炉渣具有良好的脱硫能力,改善生铁质量。

我厂所生产使用的烧结

矿为高碱度(R=1.5-2.5 )烧结矿,各项指标如下:

注:A:为烧结矿品位基数,根据所用原料条件调节;

R :为烧结矿碱度基数,根据高炉要求和烧结矿库存情况调

附:

烧结矿技术标准(YB/T421-92)。

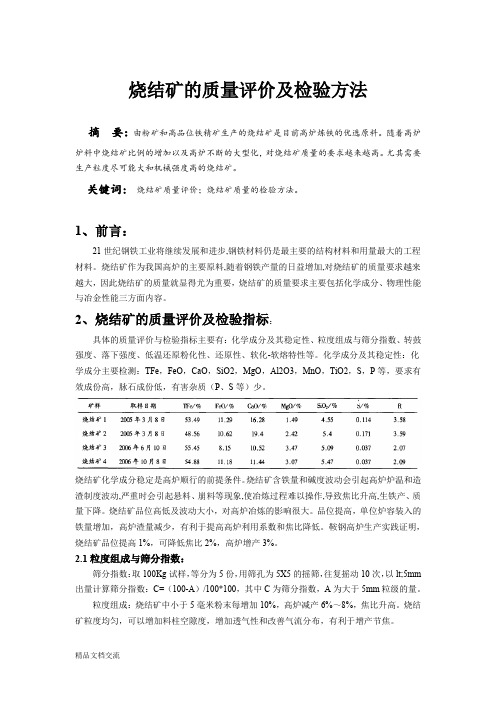

烧结矿的质量评价及检验方法

烧结矿的质量评价及检验方法摘要:由粉矿和高品位铁精矿生产的烧结矿是目前高炉炼铁的优选原料。

随着高炉炉料中烧结矿比例的增加以及高炉不断的大型化,对烧结矿质量的要求越来越高。

尤其需要生产粒度尽可能大和机械强度高的烧结矿。

关键词:烧结矿质量评价;烧结矿质量的检验方法。

1、前言:21世纪钢铁工业将继续发展和进步,钢铁材料仍是最主要的结构材料和用量最大的工程材料。

烧结矿作为我国高炉的主要原料,随着钢铁产量的日益增加,对烧结矿的质量要求越来越大,因此烧结矿的质量就显得尤为重要,烧结矿的质量要求主要包括化学成分、物理性能与冶金性能三方面内容。

2、烧结矿的质量评价及检验指标:具体的质量评价与检验指标主要有:化学成分及其稳定性、粒度组成与筛分指数、转鼓强度、落下强度、低温还原粉化性、还原性、软化-软熔特性等。

化学成分及其稳定性:化学成分主要检测:TFe,FeO,CaO,SiO2,MgO,Al2O3,MnO,TiO2,S,P等,要求有效成份高,脉石成份低,有害杂质(P、S等)少。

烧结矿化学成分稳定是高炉顺行的前提条件。

烧结矿含铁量和碱度波动会引起高炉炉温和造渣制度波动,严重时会引起悬料、崩料等现象,使冶炼过程难以操作,导致焦比升高,生铁产、质量下降。

烧结矿品位高低及波动大小,对高炉冶炼的影响很大。

品位提高,单位炉容装入的铁量增加,高炉渣量减少,有利于提高高炉利用系数和焦比降低。

鞍钢高炉生产实践证明,烧结矿品位提高1%,可降低焦比2%,高炉增产3%。

2.1粒度组成与筛分指数:筛分指数:取100Kg试样,等分为5份,用筛孔为5X5的摇筛,往复摇动10次,以lt;5mm 出量计算筛分指数:C=(100-A)/100*100,其中C为筛分指数,A为大于5mm粒级的量。

粒度组成:烧结矿中小于5毫米粉末每增加10%,高炉减产6%~8%,焦比升高。

烧结矿粒度均匀,可以增加料柱空隙度,增加透气性和改善气流分布,有利于增产节焦。

2.2落下强度:评价烧结矿冷强度,测量其抗冲击能力,试样量为20±0.2Kg,落下高度为2m,自由落到大于20mm钢板上,往复4次,用10mm筛分级,以大于10mm的粒级出量表示落下强度指标。

高碱度烧结矿的原料

高碱度烧结矿的原料高碱度烧结矿是一种常用的铁矿石原料,广泛应用于冶金行业。

本文将从矿石的来源、特点、制备过程、应用等方面进行详细介绍。

一、矿石的来源高碱度烧结矿的主要原料是铁矿石,一般采用富含铁的矿石进行制备。

常见的铁矿石有磁铁矿、赤铁矿、褐铁矿等。

这些矿石可在地下矿床中或露天矿山中开采得到。

二、矿石的特点高碱度烧结矿的矿石具有一定的特点。

首先,矿石含有丰富的铁元素,可以提供铁源。

其次,矿石中还含有一些杂质元素,如硫、磷等。

这些杂质元素对冶金过程有一定影响,需要在制备过程中进行控制。

三、制备过程高碱度烧结矿的制备过程一般包括矿石的选矿、粉矿、烧结等步骤。

1. 选矿:通过对原矿的物理和化学性质进行分析,选择合适的矿石进行后续处理。

选矿的目的是提高铁矿石的品位,降低杂质元素含量。

2. 粉矿:将选矿得到的矿石进行破碎和磨细处理,将其制成适当的颗粒度。

粉矿的目的是增加矿石的表面积,提高烧结效果。

3. 烧结:将粉矿放入烧结机进行烧结。

烧结过程中,矿石颗粒逐渐烧结成固体块状,形成高碱度烧结矿。

烧结的目的是使矿石颗粒结合紧密,提高铁矿石的冶金性能。

四、应用高碱度烧结矿在冶金行业有广泛的应用。

首先,它是制备高质量钢材的重要原料之一。

在冶炼过程中,高碱度烧结矿可以提供丰富的铁源,同时控制杂质元素的含量,保证钢材的质量。

其次,高碱度烧结矿还可以作为其他铁合金的原料,如铁铬合金、铁钒合金等。

总结:高碱度烧结矿是一种重要的铁矿石原料,具有丰富的铁元素和一定的杂质元素。

它的制备过程包括选矿、粉矿和烧结等步骤,制备的目的是提高铁矿石的品位和冶金性能。

高碱度烧结矿在冶金行业有广泛的应用,可以用于制备高质量钢材和其他铁合金。

通过对高碱度烧结矿的研究和应用,可以进一步推动冶金行业的发展。

用小球团烧结法生产高碱度烧结矿的经验

用小球团烧结法生产高碱度烧结矿的经验高碱度烧结矿是一种重要的高炉原料,其碱度对铁炉渣的质量有极大的影响。

目前,采用小球团烧结法生产高碱度烧结矿已经成为主流生产工艺,因其可大幅提高烧结矿的碱度,同时又能保持良好的烧结性能和高品质的物理化学指标。

本文将介绍小球团烧结法生产高碱度烧结矿的经验。

1. 原料控制生产高碱度烧结矿的关键是原料的控制。

选用具有高碱度的高炉炉渣作为主要原料,并添加一定数量的矿粉、矿渣粉、焦粉等辅料。

为了确保原料质量,需要对原料进行混料配比,制定合理的生产工艺参数,并对原料质量进行全面检测。

此外,还需注意调节烧结过程中气氛的控制,减少原材料中有害成分的含量,保证烧结矿质量。

2. 烧结工艺参数控制小球团烧结法生产高碱度烧结矿需要掌握合理的烧结工艺参数,包括烧结温度、烧结时间、配料比例、球团强度等。

在烧结过程中,需要注意温度的均匀性,避免烧结温度过高或时间过长导致小球团融化、烧成中心不完全等问题。

同时,还要关注烧结过程中球团的强度,保证其能够经受热震冷震等物理因素的影响,避免在热循环过程中断裂。

3. 烧结矿品质检测生产高碱度烧结矿后,需要通过严格的品质检测保证其质量。

品质检测主要包括物理性能测试和化学成分分析,重点关注烧结矿的碱度、强度、低温还原性、孔结构和荷重落球等项目的测试。

通过品质检测,及时发现并解决烧结过程中出现的问题,提高烧结矿的质量。

综上所述,小球团烧结法是生产高碱度烧结矿的有效工艺之一。

在生产过程中,需要严格控制原料质量、烧结工艺参数和烧结矿品质检测等环节,确保烧结矿质量符合要求。

同时,不断优化工艺流程和提高设备技术水平,进一步提升烧结矿的质量和生产效率。

碱度、SiO2及MgO含量对烧结矿产质量的影响

2.8

高 SiO2 含量

5 . 15

1.8

2.8

添加蛇纹石

收稿日期:2001 - 02 - 02 联系人:张永中(243021) 安徽 马鞍山钢铁公司二烧结厂

48

烧结球团

第 26 卷

═════════════════════════════════════════════════════════════

摘 要 在马钢二烧目前的原料条件下,就烧结矿碱度、SiO2 及 MgO 含量对其产质量的 影响进行了研究。结果表明,随烧结矿碱度及 SiO2 含量提高,利用系数提高,烧结矿强度变 好;但 MgO 含量提高,对烧结矿质量有不利影响。

关键词 烧结矿 碱度 SiO2 MgO

1前言

马钢二烧现有 3 台 75m2 烧结机(建于 60 ~ 70 年代),年设计能力 180 万 t,使用的原料基本 上是公司 内 部 的 自 产 精 矿, 系 全 精 矿 烧 结。 由 于设备老化,加之原料条件差,影响了烧结矿产 质量。 近 几 年 来, 通 过 一 系 列 技 术 改 造, 各 项 技术经济指标逐年得到改善,2000 年,生产能 力达到了 250 万 t。但炼铁和烧结能力不匹配的

料结构进行了 SiO2、MgO 含量及碱度的水平试 验。结果表明:随烧结矿 SiO2含量及碱度提高, 技术经 济 指 标 得 到 改 善, 利 用 系 数 及 烧 结 矿 强 度均提高;在高碱度条件下 ,随 MgO 含量增加, 各项指标均变差;以蛇纹石部分取代白云石后, 烧结矿强度改善,利用系数略增;提高碱度,降 低 SiO2 含量,都能使烧结矿冶金性能变好。

14

8.0

7.0

10 . 41

-

2 . 04

6.3

高锌高碱度铅烧结矿强化烧结过程的研究

高锌高碱度铅烧结矿强化烧结过程的研究作者论述了高锌高碱度铅烧结矿的强化娩结过程,其主要内容是在不改变烧结料层高度、焙烧逞度、炉料粒度,温度、透气性等条件下,通过改变烧结块的化学成分、测试锌烧结块的冶金性能、优化确定最佳烧结块成分、采用高锌高碱度烧结矿,从而达列强化铝烧结过程的目的。

研究成果于1991年3月开始应用于工业生产,实惠表明,铅烧结权利用系数由4.97t/m“d提高到6.56t/m:.d,乳化锌浸出连搭配量提高52.13%。

1 前言株洲冶炼厂是大型铅锌冶炼厂。

铅系统电铅年设计能力6万‘t,租铅5.5万tl锌系统电锌设计能力10万t,同时还产出含锌20奴左右的氧化锌浸出渣1万t以上。

长期以来,由汗铅侥结块宰较低,限制了氧化锌浸出渣在铅系统的搭配置,致使大量氧化锌浸出渣外运渣场堆积。

为了提高铅烧结机利用系数,提高结决串和烧结块质量,同时提高氧化锌浸出渣搭配置,株冶从H89年11月开始,进行了高锌高碱度铅挠结矿强化烧结过程的研究。

该研究在不改变锈结科层高度,焙烧温度,炉料粒度,温度,透气性的条件下,通过改变烧结块化学成分,测试铅烧结块冶金性能,优化确定最佳的烧结决成分,采用高锌高碱度烧结矿,从而达到了强化铅烧结过程的目的。

在职得满意结果的基如上,于1991牟3月起,研究成果推广应于事业生产。

实践结果表明,沿烧结机利用系曲由4.97t/m。

od提高到6.56t/m,ld,氧化锌浸出渣搭配置提高52.13%。

2 试验2.1 霸趁高锋高碱度铅烧结矿强化烧结过程的研究试验,在铅烧结生产现场进行,历时2个多月。

通过冶金计算,计算出烧结混合料成分。

烧结沪料中,锌量除铅精矿带入外,主要通过湿法嫁锌的氧化锌浸出渣配入量的多少宋调整;碱度则通过石灰石,河沙加入量宋调整。

在进行冶金计算时,氧化锌浸出渣搭入置,按大配科抓比,搭入10%,20%,3096。

而碱度主要由造渣成分而定,通过调整渣中造渣成分不同比例,得到不同的Ca0/S20,。

烧结矿质量及其对高炉冶炼主要操作指标的影响

烧结矿质量及其对高炉冶炼主要操作指标的影响摘要:烧结矿质量对高炉炼铁产量、能耗、生铁质量、高炉寿命起着决定性的作用。

基于此,本文重点分析了烧结矿质量及其对高炉冶炼主要操作指标的影响。

关键词:烧结矿质量;高炉冶炼;操作指标;影响目前,在高炉炼铁过程中,烧结矿的质量作为影响炼铁燃料消耗的重要因素之一,应进行有效的优化完善,以有效提高烧结矿的性能,为高炉炼铁过程奠定坚实的物质基础,从而在一定程度上促进炼铁工艺节能降耗的发展。

一、烧结矿产量与质量的影响因素1、燃料粒度影响。

合适的固体燃料粒度等级和粒度分布能提烧结机利用系数,使烧结矿成品率、转鼓指数、平均粒径等指标明显改善,同时也能降低固体燃料消耗和高炉返矿率。

2、烧结熔剂结构影响。

自熔性烧结矿要满足高炉所需各项理化指标,必须在混合料中配加一定量生石灰、石灰石和白云石等熔剂。

配加熔剂结构的不同会对烧结矿强度、碱度、还原性、低温还原粉化率和混匀料粒级分布等各项理化指标产生影响,这些指标会直接关系到高炉冶炼的稳定顺行,从而对生铁产量及炼铁成本产生影响。

二、烧结矿质量对高炉冶炼主要操作指标的影响1、烧结矿主要化学成分的影响①品位及SiO2含量影响。

在正常情况下,入炉矿品位1%变动将导致高炉燃料比1~1.5%变动,产量2~2.5%变动,一旦确定了烧结矿在炉料结构中比例,就可计算出烧结矿品位变动1%对高炉燃料比及产量的影响。

入炉矿SiO2含量1%变动将影响30~35kg/t渣铁比,100kg渣量将影响3.0~3.5%燃料、产量。

有了烧结矿入炉比例,乘以该比例将决定烧结矿SiO2含量变动对高炉主操作指标的影响。

②烧结矿碱度的影响。

生产实践表明,烧结矿最佳碱度范围为1.9~2.3,当低于1.85时,碱度每降低0.1,燃料比与产量将分别影响3.0~3.5%。

据了解,实际生产中,降低碱度对高炉燃料比影响远高于3.5%的比例。

近年来,一些生产企业的烧结矿碱度低于1.80甚至低于1.70,应该认识到,碱度对烧结矿质量和高炉主要操作指标都有影响。

包钢高碱度烧结矿脱硫、脱氟的试验研究

点 , 结过 程结 束 。当废气 温度低 于 10℃时 , 出 烧 0 取

烧结 饼 。 2 m 高处 进 行 两 次 落 下 检 验 , 后 用 在 然 4 ' 、5ml 1 ' 0nf 2 i、0nn的筛子对 落下 后的烧 结矿进 行 L r l l L r

试验所 用设 备是 o ln 结 杯及 抽 风 系统 , o/ 烧 ' l /

维普资讯

第 3 第 5期 2卷 2O O6年 1 O月

包 钢 科 技 Si c c ne& Tc nlg f at t l( r p oprtn e eho y o uS e Go )C ro i o oB o e u ao

V 13 。 o 5 0 .2 N . O tb r 2 O co e , O 6

含量 , 炼铁厂在 2O 年 8 05 月份开 展了烧结 脱硫 、 脱氟试 验室研究工作 , 了解在 目前烧结 原料条件下 , 碱度烧 高 结矿 在不 同原 料配 比烧 结过程 的脱硫 、 脱氟效 率 的变 化及如何提高烧结过程 的脱 硫 、 脱氟效率 ; 同时 也为烧

烧结矿 碱 度 设 定 为 20 试 验 分 为 自产 铁 精 矿 .,

结烟气净化工艺改进提供科学依据。

试 验前 先制 备返 矿 。烧 结 料 层厚 度 40m 点 火负 8 m,

压 5k a 烧 结负压 1 P 。试 验原 料配 比见表 2 P , 0k a 。

1 试 验 条 件 与试 验 方 案

11 原料条 件 .

收 稿 日期 :06—1 —1 20 3 7

Ab ta t T e at l it d c s h tl f h u p u l n t n a d tef o ieei ia i sr c : h r ce n r u e es e o es l h re mi i n u r l n t n.hg i o t a t i ao h l n m o ih—b s i l t fB o a i t sne o a — cy r tu Se lC o te o.i e lb rtr n n l ̄ste dt in y o l h l n t n a d f oie ei n t n i i ̄r n t a oao y a d a ay l e c f u p u e m a i n u r l h h c s r i i o l n miai n sn . o Ke r s s t r g s l h rei n t n f o n l n t n y wo d :i ei ;up u l a i ; u r e ei ai n n i m o l i i m o

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2011年包钢炼铁厂烧结矿碱度调整分析

1.烧结矿碱度调整的原因

高炉炼铁生产是“碱平衡下的铁平衡”,碱平衡是高炉冶炼的必要前提。

根据含铁炉料资源的变化,必须对烧结矿的碱度进行调整。

由于烧结、球团生产车间检修、外购进口块矿量的变化,特别是二烧车间的停产,炼铁厂在2011年多次进行了烧结矿碱度调整。

2.2011年包钢炼铁厂烧结矿碱度调整情况

1)2011年1月19日:一、二烧车间烧结矿碱度由2.00调整至2.05 2)2011年2月18日:四烧车间烧结矿碱度由1.95调整至2.00

3)2011年5月25日:三烧车间烧结矿碱度由1.63调整至1.72

4)2011年6月27日:三烧车间烧结矿碱度由1.72调整至1.63

5)2011年7月4日:四烧车间烧结矿碱度由2.00调整至1.95

6)2011年7月20日:一、二烧车间烧结矿碱度由2.05调整至2.00 7)2011年7月26日:三烧车间烧结矿碱度由1.63调整至1.68

8)2011年8月25日:三烧车间烧结矿碱度由1.68调整至1.77

9)2011年9月5日:一烧车间烧结矿碱度由2.00调整至2.05 10)2011年9月5日:三烧车间烧结矿碱度由1.77调整至1.85 11)2011年9月5日:四烧车间烧结矿碱度由1.95调整至2.00 12)2011年9月19日:三烧车间烧结矿碱度由1.85调整至1.90

13)2011年9月19日:一烧车间烧结矿碱度由2.05调整至2.10

1

14)2011年9月22日:三烧车间烧结矿碱度由1.90调整至2.10 15)2011年10月17日:四烧车间烧结矿碱度由2.00调整至2.10 3.烧结矿碱度调整后烧结矿质量变化

3.1高炉返矿率变化

表1 2011年各高炉返矿率(%)

#####高炉全厂56月份1高炉-3高炉4 高炉15.85 19.05 月1-8 16.04 12.92 15.40

15.98 11.51 16.28 9月15.77 19.54

15.29 15.32 11.57 13.42 10月19.80

14.96 12.47 21.52 13.76 11月1--13日12.89

由表1中数据可以看出:随着烧结矿碱度的升高,特别是进入10月份后各高炉返矿率明显下降,说明烧结矿质量呈变好趋势。

3.2烧结矿质量统计对比

表2 2011年烧结矿质量统计对比

TFe 转鼓软化区间熔融区间最大压差低温粉化率一烧Pa% % ℃℃ %

1-8月56.38 16585 74.33 155.30 25.8 238.80

9月247.00 74.56 158.50 56.54 27.0 16188

10月17162 56.63 231.50 34.3 164.20 74.58

11月1--13日244.50 74.59 56.69 14531

177.30 24.6

TFe 最大压差熔融区间转鼓低温粉化率软化区间三烧% Pa % ℃ %

1-57.881434269.74156.9025.3201.50

\\\\71.0756.72

156.4925.5144.801668473.04218.70

11--1168.00232.2073.7128.914623

56.39

TFe最大压转低温粉化软化区熔融区四P% %%1-156.201672257.4475.07225.8030.3

234.70151.5029.51536756.6874.83

1237.401682329.856.6675.32153.50

11--156.1575.99167.10209.0015532

26.8

2

由上表看出:

1)9月~11月期间三烧车间、四烧车间生产的烧结矿与1月~8月相比,因碱度提高至2.1,品位下降0.2~0.5个百分点;转鼓升高0.2~3.8个百分点。

2)9月~11月期间三个烧结车间生产的烧结矿冶金性能与1月~8月相比,软化区间变宽10℃,熔融区间变宽10~30℃,说明软溶带和滴落带在变宽。

3)三个烧结车间生产的烧结矿的最大压差都呈下降趋势。

3.3高炉入炉粉末对比

表3 2011年各高炉烧结矿入炉粉末(%)

由表3数据可知:全年高炉入炉粉末呈上升趋势,变化不甚明显,且不能说明烧结矿质量变差,主要与高炉入炉筛分有关。

4.国内外烧结矿碱度现状及趋势

2010年全国行业统计数据(见附表)表明:全国164类不同型号烧结机中24家烧结矿碱度大于等于2.10,其中60家烧结矿碱度大于等于2.00(宝钢、鞍钢、首钢等各大钢均在其列)。

另外,根据近年国际交流经验,欧洲的高炉炉料结构趋势是高碱度烧结矿配加球团矿(加或不加块矿),其烧结矿的发展趋势是碱度2.00以上(Proceedings of the 5th International Congress on the Science and Technology of

)。

Ironmaking 3

附表:2010年全国烧结数据统计

4

5

6

7

8。