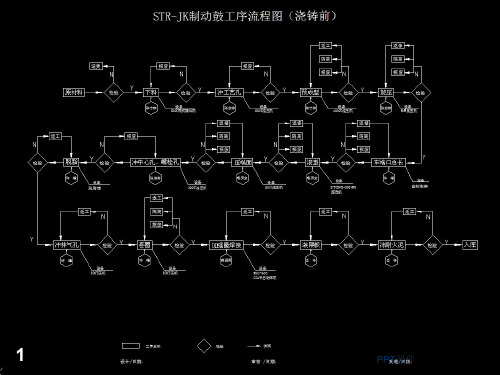

制动鼓工艺流程资料

制动鼓加工工艺流程

制动鼓加工工艺流程英文回答:Brake drum processing is an important step in the manufacturing of automotive brake systems. It involves several stages and requires precision and attention to detail. In this response, I will outline the general process of brake drum processing, including the steps involved and the techniques used.The first step in brake drum processing is the selection of the raw material. Typically, brake drums are made from cast iron due to its excellent heat dissipation properties. The raw material is usually in the form of castings, which are then inspected for any defects or imperfections. This is important to ensure the quality and performance of the final product.Once the raw material is selected, the next step is to prepare it for machining. This involves cleaning thecasting to remove any impurities or contaminants. It is also important to ensure that the casting is properly aligned and secured in the machine to prevent any errors during the machining process.The actual machining of the brake drum involves several operations. The first operation is turning, where the outer surface of the drum is machined to achieve the desired dimensions and finish. This is typically done using a lathe machine. The turning process removes any excess material and creates a smooth surface.After turning, the next step is drilling. This involves creating holes in the brake drum for the attachment of the brake shoes or pads. The size and number of holes depend on the specific design requirements of the brake system. The holes are carefully drilled to ensure proper alignment and fit.Once the drilling is complete, the brake drum undergoes a process called grinding. Grinding is used to further refine the surface finish and ensure dimensional accuracy.It involves using abrasive wheels or belts to remove any remaining material and achieve the desired surface texture.The final step in brake drum processing is the inspection and quality control. The finished drum is thoroughly inspected for any defects or imperfections. This includes checking for dimensional accuracy, surface finish, and overall quality. Any issues are addressed and corrected before the brake drum is deemed ready for installation.中文回答:制动鼓加工是汽车制动系统制造过程中的重要环节,涉及多个阶段,需要精确和细致的处理。

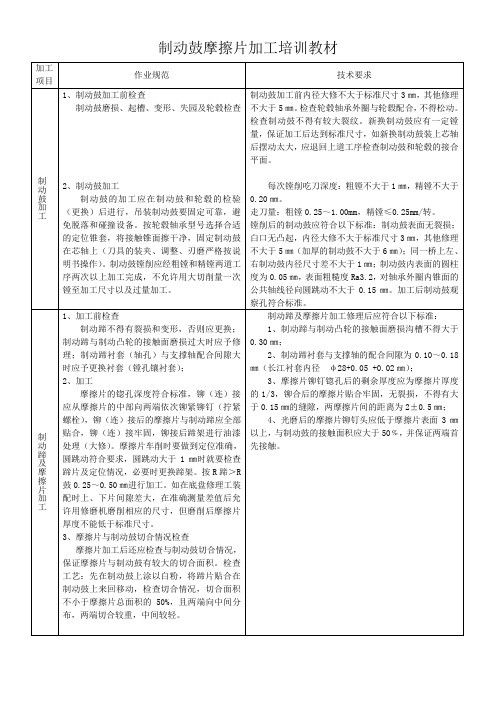

制动鼓摩擦片加工培训教材

制动鼓摩擦片加工培训教材制动鼓镗刀的刃磨教材一、切削时工件上的几个面制动鼓镗刀镗削时在工件(制动鼓)上形成三个平面:待加工面、切削表面和已加工面。

1、待加工面——准备从中这里切下切屑的那个表面,成为待加工表面。

2、已加工面——工件上切下切屑后的表面称为已加工面。

3、切削表面——工件上直接被主刀刃切削出的表面,称为切削表面,它是待加工面和已加工面之间的中间表面。

二、制动鼓镗刀的主要组成制动鼓镗刀由刀头和刀杆两部分组成。

刀头是担任切削工作的部分,是由硬质合金(YG3)采用焊接法与刀杆组成一体。

刀杆采用碳素结构钢制成用来夹固在刀架上。

刀头由以下几部分组成:1、前面——切屑顺刀头流出的表面。

2、主后面——刀头上与零件加工表面相对的表面。

3、副后面——刀头上与零件已加工面相对的表面。

4、主切削刃——前面与主后面的交线,也叫主刀刃,担任主要的切削工作。

5、副切削刃——前面与副后面的交线,也叫副刀刃,它也起切削作用。

6、刀尖——住切削刃与副切削刃的交点。

三、镗刀的辅助平面为了确定和测量镗刀的几何角度,需要选择几个辅助平面作为基准面:1、基面——通过住切削刃并与工件中心线相连的假想平面。

2、切削平面——通过主切削刃并与切削表面相切的假想平面。

3、底平面——和纵走刀和横走刀方向平行的面。

4、主截面——和主切削刃在底平面上的投影线相垂直的平面。

5、副截面——和副切削刃在底平面上的投影相垂直的平面。

四、镗刀的切削角度1、在基面内测量的角度(1) 主偏角φ主切削刃在基面上的投影线与走刀方向的夹角。

它影响主切削刃参加工作的长度,并影响切削力的大小。

(2) 副偏角φ1副切削刃在基面上的投影线与走刀方向的夹角。

它的作用是减少副切削刃与已加工面的摩擦,影响已加工面的表面粗糙度以及副切削刃参加工作的长度。

(3) 刀尖角ε主、副切削刃在基面上投影线的夹角。

当刀尖角磨成圆弧状时,主、负切削刃之间并不是一个锐角,而是一个圆弧刀刃,或是一个较短的刀刃,这个刀刃叫过渡刃,它的作用是可以增强刀尖,改善刀尖散热条件,但过大会使切削阻力剧增。

制动鼓吊装机操作规程(3篇)

第1篇一、适用范围本规程适用于制动鼓吊装机的操作和管理,确保操作人员的人身安全和设备正常运行。

二、操作前准备1. 操作人员必须经过专业培训,了解制动鼓吊装机的基本结构、工作原理和操作方法。

2. 检查制动鼓吊装机各部件是否完好,如吊钩、吊绳、钢丝绳、滑轮、电机等,确保无损坏。

3. 检查电气系统,确保电路连接正确、完好无损,电源开关、按钮等均处于正常状态。

4. 检查液压系统,确保液压油充足、清洁,无泄漏现象。

5. 检查安全防护装置,如限位开关、紧急停止按钮、防护罩等,确保正常工作。

三、操作步骤1. 启动液压系统,观察液压泵、液压马达等是否正常运转。

2. 将吊钩调整至合适位置,确保吊钩中心线与吊装物中心线对齐。

3. 将吊绳或钢丝绳穿过吊钩,确保吊绳或钢丝绳牢固地连接在吊钩上。

4. 根据吊装物的重量,调整吊钩的起吊高度,确保吊装物平稳起吊。

5. 启动电机,使吊装机开始运转,缓慢提升吊装物,注意观察吊装物的平衡状态。

6. 在吊装过程中,密切注意吊装物的位置和状态,确保吊装物平稳上升。

7. 当吊装物达到预定位置时,停止电机,缓慢放下吊装物,确保吊装物平稳着地。

8. 操作完成后,关闭电机,切断电源,确保吊装机处于安全状态。

四、注意事项1. 操作过程中,严禁操作人员站在吊装物下方,确保安全距离。

2. 吊装过程中,严禁操作人员触摸吊装物,避免发生意外伤害。

3. 操作人员应穿戴安全帽、防护眼镜、防滑鞋等防护用品。

4. 操作人员应熟悉吊装物的重量、尺寸、形状等,确保吊装过程安全可靠。

5. 操作人员应熟悉紧急停止按钮的位置和作用,一旦发生意外情况,立即按下紧急停止按钮。

6. 操作完成后,清理现场,确保吊装机、吊装物等无损坏。

五、维护保养1. 定期检查制动鼓吊装机各部件,发现损坏、磨损等情况,及时更换或维修。

2. 定期检查液压系统,确保液压油清洁、充足,无泄漏现象。

3. 定期检查电气系统,确保电路连接正确、完好无损。

4. 定期检查安全防护装置,确保正常工作。

制动鼓工艺流程 ppt课件

我们的工艺流程

压平面:

工作平面

20

PPT课件

我们的工艺流程

粗车:

21

PPT课件

我们的工艺流程

铣R油槽: R油槽

22

PPT课件

我们的工艺流程

内精车:

23

PPT课件

我们的工艺流程

外精车:

24

PPT课件

我们的工艺流程

铣泄油槽: 泄油槽

25

PPT课件

我们的工艺流程

预扩螺栓孔: 螺栓孔

端面压平: 压平部位

9

PPT课件

我们的工艺流程

冲中心孔/ 螺栓孔 螺栓孔 中

冲排气孔: 排气孔

11

PPT课件

我们的工艺流程

脱脂:

重点脱脂区域

12

PPT课件

我们的工艺流程

套加强圈:

套加强圈方向

13

PPT课件

我们的工艺流程

焊加强圈: 环焊上口 环焊下口

我们的工艺流程

1

PPT课件

2

PPT课件

我们的工艺流程

下料:

3

PPT课件

我们的工艺流程

冲工艺孔:

4

PPT课件

我们的工艺流程

预成型:

5

PPT课件

我们的工艺流程

旋压:

6

PPT课件

我们的工艺流程

车端口总长:

车削部位

7

PPT课件

我们的工艺流程

滚型:

8

PPT课件

我们的工艺流程

14

PPT课件

我们的工艺流程

装隔板:

隔板 (点焊固定)

15

PPT课件

一种球铁外壳双金属铸造的制动鼓,制造方法及汽车

制动鼓在汽车制动系统中扮演着至关重要的角色,它能够通过制动摩擦产生的热量将车辆减速至停止。

而一种球铁外壳双金属铸造的制动鼓则是一种新型制动鼓,它采用了特殊的制造方法,具有更高的耐磨性和耐腐蚀性,使得汽车制动更加安全和可靠。

让我们来了解一下这种特殊制动鼓的制造方法。

这种双金属铸造的制动鼓是以球铁外壳为基础材料,通过特殊工艺和技术,在其内部铸造一层金属合金,在高温下使两种金属发生结合,形成金属互扣,从而实现了球铁外壳和金属合金的完美结合。

这种制造方法保证了制动鼓具有良好的耐磨性和耐腐蚀性,保证了制动系统的长期稳定性和安全性。

我们来探讨一下这种双金属铸造的制动鼓对汽车性能的影响。

传统的制动鼓往往会因为长期受到高温和高压的影响而产生变形、开裂甚至失效的情况,而这种新型制动鼓的问世,有效地解决了这一问题。

其高耐磨性和耐腐蚀性使得制动鼓能够在长时间高强度工作下依然保持稳定的性能,确保了制动系统的可靠性和持久性。

这对于汽车的安全性能和使用寿命都具有重要的意义。

接下来,让我们来总结一下这种双金属铸造的制动鼓所带来的优势。

它具有更高的耐磨性和耐腐蚀性,能够保证制动系统长期稳定可靠地工作。

采用了特殊的制造方法,使得球铁外壳和金属合金完美结合,提高了制动鼓的整体强度和稳定性。

这种制动鼓的问世填补了传统制动鼓在高强度工作环境下的不足,为汽车制动系统的发展带来了新的可能性。

在我看来,这种新型制动鼓的问世将对汽车行业产生深远的影响。

它不仅提高了汽车的安全性能和可靠性,也为汽车制动系统的进一步创新奠定了基础。

随着汽车科技的不断发展,相信这种双金属铸造的制动鼓将会在未来得到更广泛的应用,成为汽车制动技术的一项重要突破。

一种球铁外壳双金属铸造的制动鼓通过特殊的制造方法和材料选择,实现了制动鼓的全面升级,为汽车制动系统的安全性和可靠性带来了全新的可能性。

它的问世将会对汽车行业产生深远的影响,并推动汽车制动技术的发展和创新。

希望未来能够看到更多类似的新型汽车零部件问世,为汽车安全和可靠性保驾护航。

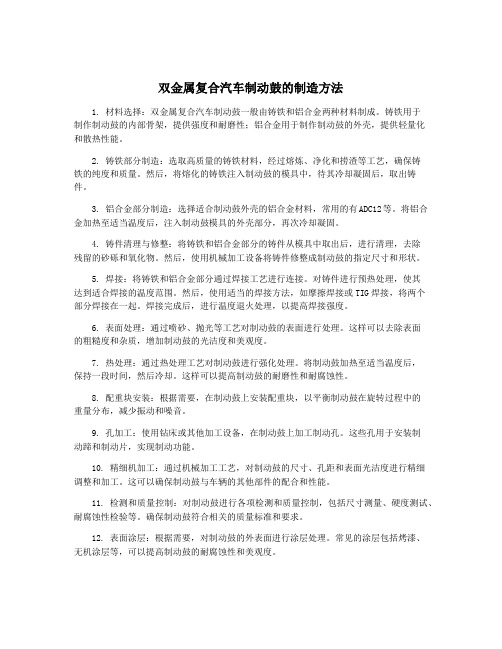

双金属复合汽车制动鼓的制造方法

双金属复合汽车制动鼓的制造方法1. 材料选择:双金属复合汽车制动鼓一般由铸铁和铝合金两种材料制成。

铸铁用于制作制动鼓的内部骨架,提供强度和耐磨性;铝合金用于制作制动鼓的外壳,提供轻量化和散热性能。

2. 铸铁部分制造:选取高质量的铸铁材料,经过熔炼、净化和捞渣等工艺,确保铸铁的纯度和质量。

然后,将熔化的铸铁注入制动鼓的模具中,待其冷却凝固后,取出铸件。

3. 铝合金部分制造:选择适合制动鼓外壳的铝合金材料,常用的有ADC12等。

将铝合金加热至适当温度后,注入制动鼓模具的外壳部分,再次冷却凝固。

4. 铸件清理与修整:将铸铁和铝合金部分的铸件从模具中取出后,进行清理,去除残留的砂砾和氧化物。

然后,使用机械加工设备将铸件修整成制动鼓的指定尺寸和形状。

5. 焊接:将铸铁和铝合金部分通过焊接工艺进行连接。

对铸件进行预热处理,使其达到适合焊接的温度范围。

然后,使用适当的焊接方法,如摩擦焊接或TIG焊接,将两个部分焊接在一起。

焊接完成后,进行温度退火处理,以提高焊接强度。

6. 表面处理:通过喷砂、抛光等工艺对制动鼓的表面进行处理。

这样可以去除表面的粗糙度和杂质,增加制动鼓的光洁度和美观度。

7. 热处理:通过热处理工艺对制动鼓进行强化处理。

将制动鼓加热至适当温度后,保持一段时间,然后冷却。

这样可以提高制动鼓的耐磨性和耐腐蚀性。

8. 配重块安装:根据需要,在制动鼓上安装配重块,以平衡制动鼓在旋转过程中的重量分布,减少振动和噪音。

9. 孔加工:使用钻床或其他加工设备,在制动鼓上加工制动孔。

这些孔用于安装制动蹄和制动片,实现制动功能。

10. 精细机加工:通过机械加工工艺,对制动鼓的尺寸、孔距和表面光洁度进行精细调整和加工。

这可以确保制动鼓与车辆的其他部件的配合和性能。

11. 检测和质量控制:对制动鼓进行各项检测和质量控制,包括尺寸测量、硬度测试、耐腐蚀性检验等。

确保制动鼓符合相关的质量标准和要求。

12. 表面涂层:根据需要,对制动鼓的外表面进行涂层处理。

制动鼓铸件的顶注工艺

制动鼓铸件的顶注工艺162畸适FOUNDRYV oI50No1Mar2001制动鼓铸件的顶注工艺李瑞平(陕西汽车制造总厂赵书林陕西岐山722408)摘要:采用圆砂箱疆注7-艺生产STR制动鼓铸件,操作简便,耗砂量步,I-艺出品宰高,废品宰低.关键词:圆砂箱;制动鼓;顶注工艺中圉分类号:TG244.2文献标识码:B文章编号:1001—4977(2001)03—0162—02 TopPouringCraftsforDrum-brakeCastingsURui-ping,ZHAOShu-lin(ShanxiAutomaticManufacturingPlant,Qishan722408,Shanxi,CNna)l铸件的特点制动鼓铸件属重型汽车公司引进STR重型汽车上的一个重要零部件,材质为HT250,铸件单重90kg,轮廓尺寸为西485mmx294mm.壁厚比较均匀,结构为回转体.要求铸件除不存在铸造缺陷外,还要保证机加工后在鼓的外径上测量最大不平衡量为400g.铸件如图1所示.图1铸件图2铸件工艺分析及设计在工艺设计时,应减小铸件非加工面的尺寸误差.制动鼓铸件充型金属液量约lODkg.因充型时间较长.内浇道的尺寸应大一些,且应考虑对铸件的充分补缩.制动鼓属中型铸件,在浇注时.会产生大量气体,工艺设计时应增强铸型的排气性.制动鼓铸件属壁厚较为均匀的回转体,设计工艺时可以考虑使用圆砂箱.根据上述分析.要使制动鼓铸件工艺成功.应该达到:(1)浇注系统要有足够的压头,充型速度要大一些;(2)砂型要有良好的透气性;(3)形成铸件内腔的砂芯尺寸要精确,最好是用一个整体砂芯形成铸件的内腔.经考虑,决定采用圆砂箱,顶注方式,一个砂芯,大孔出流的铸造工艺.根据上述观所设计的工艺如图2所示.图2工艺图1.导锖2.内浇道3过滤网4.横浇道5.直浇道6.底座7罱模框8.底板2.1圜砂箱选择砂箱内El尺寸为650ram×450mm.铸件是回收稿日期:2000,08-07收到韧稿.2000-1108收到修订稿.作者倚介:李瑞平(1965一),男,陕西华县人,工程师主要从事生产中的婷遗工艺编制及有色合盘熔炼工作.甘适挛瑞平等:制动鼓铸件的顶注工艺163转体,采用圆砂箱加托板的形式(见图3),好处是:(1)可以大大节约型砂;(2)因是手工造型,铸型的紧实度在80~85%之间,砂型透气性好;(3)使用漏模框可以使起模平稳方便,保护模样及铸型;(4)铸件内腔可以设计成由湿砂胎来形成,以湿砂胎加托板代替下型,使铸件的内腔尺寸误差减小;(5)排气孔在造型时手工扎出而不易损坏砂型.]!N广2.2采用顶注方式采用顶注方式,可以保证:(1)浇注系统对铸型始终有足够的充型压力;(2)由于该铸件是回转体,采用顶注,内浇道均布的形式,可以使模样及浇注系统简化,减少铸型废品率,更重要的是可以减少金属液在铸型内的流动距离,并使铸型能够得到均匀充型,从而保证铸件质量.2.3工艺参数的确定横浇道与内浇道,受布置空间的限制,为了保证砂型起模时不掉砂.采用三个横浇道及三个内浇道径向均布的形式,各内浇道与横浇道相搭接.内浇道尺寸的选择,在不影响起模及铸件容易清理的情况下, 尽可能地大一些,以保证充型速度横浇道的尺寸,一要提供足够的金属液;二要有一定的挡渣,稳流作用.参考大孔出流理论【1J,选择浇道参数.为了保证充型平稳,采用半封闭式浇注系统.取S:S:S=1:1.5:1.2.横浇道截面尺寸为37mm×14mm×3;内浇道截面尺寸为40mm×10ram×3.经计算,直浇道截面积约为1000mm2.取直浇道直经为D=36mm,实际直浇道截面积为1017mm2.为使浇道内金属液尽可能地平稳.设计了直浇道底座,其半径尺寸为R=45mm.在内浇道与横浇道的搭接处各放置一片纤维过滤网.在铸型上扎排气孔.在上型与铸件相连的顶端周圈内,均布6个截面为3ram×40mm的通孔.之所以采用扁平排气孔形式,是因其排气效果好且易于清理.起模斜度1.5..铸造缩尺,高度方向0.8%,其余1%.加工余量为3--5ram.因铸型高度较大,为使起模时不损坏铸型,导销的高度应大一些,导销的尺寸为雪30mm×330mm.2.4铸型图制动鼓铸件的铸型图如图3所示.3应用效果采用顶注工艺首次试制了30件铸件,一次性通过了铸造工艺验证与铸件的静平衡试验.在以后批量生产过程中,曾出现过个别气眼针的根部有气孔,缩孔,多内的现象.采取的措施为:(1)砂型的硬度保持在80--85之间,使同一砂型的硬度波动不大;(2)严格控制浇注温度及浇注时间(浇注温度1310℃.浇注时间20s);(3)浇注时金属液流量应先大后小,最后适当补浇;(4)扎气眼时要仔细,气眼针要保持笔直,光滑,扎完气眼后要检查气眼处的砂型是否受损,对受损部分应及时修补.1999年7月以来,使用该工艺已生产了1万余件制动鼓铸件.该工艺操作简单方便,耗用型砂量少,工艺出品率93.5%以上,为我厂创造了较好的经济效益.4结论采用圆砂箱,顶注工艺生产STR制动鼓铸件.操作简单,方便,耗砂量少,工艺出品率高,取得了良好效果.参考文献:E1]魏兵寰森.张卫毕罅件均衡凝固技术及其应用[M].北京:机械工业出版杜.1998犯]李魁盛.铸造工艺设计基础[M].北京:机械工业出版杜.1985(编辑:田世江)书讯?《铸件尺寸公差标准应用指南》新修订的国家标准GB,1l4—1999'铸件尺寸公差与机械加工余量)巳于1999年9月3日由国家质量技术监督局批准发布.于2∞O年3月1日开始实施.该标准是铸造行业一项重要的基础性,通用性标准.为了使新的国家标准得到根好的贯彻实施,由该项国家标准的主要起草人编写了(铸件尺寸公差标准应用指南).本书对铸件尺寸的变化规律和影响铸件尺寸精度的因豪进行了分析.对GB,T64l4—1999(铸件尺寸公差与机械加工泉量)标准的主要内害进行了详细的讲解.奉书由中国标准出版杜出版.珂计于2001年4月底开始发行.车书定价25元.另加包装邮寄贵5元.合计每本30元.需订阅者请与铸造杂志杜帏抹琴联系.电话:024.25852311.203E血all:***********************或found,-~pub.h.c山面.n吐。

制动鼓生产工艺

制动鼓生产工艺

制动鼓生产工艺是指在制动鼓的生产过程中,通过一系列的工艺和技术控制,完成对制动鼓的加工和组装,最终得到符合规定要求的制动鼓产品。

下面是制动鼓生产工艺的大致步骤:

1. 材料准备:根据产品设计要求,准备所需的原材料,一般是高强度的铸铁或合金铸铁。

2. 铸造:将铁水倒入模具中,通过冷却凝固,得到制动鼓的初步形状。

3. 冷却处理:将初步成型的制动鼓进行冷却处理,使其达到所需的材料硬度和韧性。

4. 精加工:利用数控机床等设备,对制动鼓进行车削、钻孔和铰孔等精确加工,以保证制动鼓的尺寸和形状的精度。

5. 表面处理:对制动鼓进行喷砂或磨砂处理,以去除表面的氧化物和粗糙度,增加其表面的粗细度。

6. 安装固定:将制动鼓与车轮拧紧,利用螺栓将其固定在车轴上,使其能够与制动盘或制动鼓片紧密贴合。

7. 平衡调试:对已安装好的制动鼓进行平衡调试,以保证在高速运转时不产生明显的不平衡和振动。

8. 质量检验:对制动鼓进行质量检验,包括外观检查、尺寸测

量、硬度测试等,确保产品符合标准和要求。

9. 包装出厂:经过质量检验合格的制动鼓进行包装,标明产品型号、规格、批号等信息,方便售后服务和使用。

通过以上工艺步骤的严格控制和精细操作,制动鼓的制造商可以生产出质量优良、安全可靠的高性能制动鼓产品。

此外,制动鼓的生产工艺也会随着技术的不断进步而不断更新和改良,以适应不同类型和要求的制动鼓产品的生产。

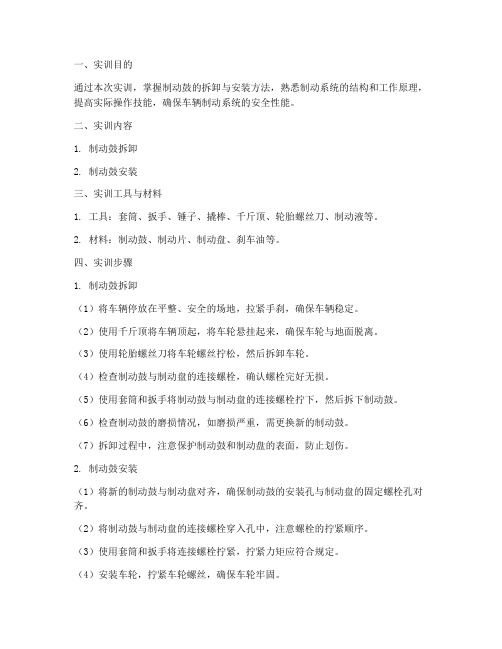

制动鼓拆卸及安装实训报告

一、实训目的通过本次实训,掌握制动鼓的拆卸与安装方法,熟悉制动系统的结构和工作原理,提高实际操作技能,确保车辆制动系统的安全性能。

二、实训内容1. 制动鼓拆卸2. 制动鼓安装三、实训工具与材料1. 工具:套筒、扳手、锤子、撬棒、千斤顶、轮胎螺丝刀、制动液等。

2. 材料:制动鼓、制动片、制动盘、刹车油等。

四、实训步骤1. 制动鼓拆卸(1)将车辆停放在平整、安全的场地,拉紧手刹,确保车辆稳定。

(2)使用千斤顶将车辆顶起,将车轮悬挂起来,确保车轮与地面脱离。

(3)使用轮胎螺丝刀将车轮螺丝拧松,然后拆卸车轮。

(4)检查制动鼓与制动盘的连接螺栓,确认螺栓完好无损。

(5)使用套筒和扳手将制动鼓与制动盘的连接螺栓拧下,然后拆下制动鼓。

(6)检查制动鼓的磨损情况,如磨损严重,需更换新的制动鼓。

(7)拆卸过程中,注意保护制动鼓和制动盘的表面,防止划伤。

2. 制动鼓安装(1)将新的制动鼓与制动盘对齐,确保制动鼓的安装孔与制动盘的固定螺栓孔对齐。

(2)将制动鼓与制动盘的连接螺栓穿入孔中,注意螺栓的拧紧顺序。

(3)使用套筒和扳手将连接螺栓拧紧,拧紧力矩应符合规定。

(4)安装车轮,拧紧车轮螺丝,确保车轮牢固。

(5)检查制动鼓的安装情况,确保制动鼓与制动盘之间的间隙符合要求。

(6)将车辆降下,确保车辆稳定。

五、实训注意事项1. 操作过程中,注意安全,防止发生意外事故。

2. 拆卸和安装制动鼓时,注意保护制动鼓和制动盘的表面,防止划伤。

3. 拧紧螺栓时,注意力矩,避免过度拧紧或拧松。

4. 检查制动鼓的磨损情况,如磨损严重,需更换新的制动鼓。

5. 在操作过程中,保持工作环境整洁,防止工具和零件丢失。

六、实训总结通过本次实训,我掌握了制动鼓的拆卸与安装方法,熟悉了制动系统的结构和工作原理。

在实训过程中,我严格按照操作规程进行,确保了操作的安全性。

在今后的工作中,我会继续努力学习,提高自己的实际操作技能,为保障车辆制动系统的安全性能贡献自己的力量。

刹车鼓工艺大全

刹车鼓工艺大全制动鼓是保安件,它涉及到人的生命财产安全,同时它又是易损易耗件。

市场需求量特别大。

目前国内的年产量大约在千万只以上。

因产品结构相对简单,机器造型、手工造型都容易上马,几乎全国各地都有铸造厂在生产制动鼓。

我去过的几家大型企业,机械化流水线生产制动鼓,年产量都在一百万只左右。

笔者也去过一些小企业年产量几万只。

也有像河北隆尧县某镇的一个工业园区,就密集着一百来家铸造厂,都在生产汽车制动鼓;其整个区的制动鼓产量也应在百万只以上。

只不过大型企业生产的制动鼓,一般都是供给国内的车桥厂或是出口国外,而小型企业生产的制动鼓大部分供给零件及售后配件市场。

其产品质量和信誉度难以被正规车桥厂所接受,根据我看到和了解到的这些企业,由于产品结构不同,供货对象不同,因而生产工艺各异,但从总体来讲,质量问题还是有很多,达不到车用制动鼓的质量要求,因此我想有必要和大家在一起对制动鼓的生产工艺进行讨论和研究,互相交流经验,下面就根据笔者的经历和了解的情况,借这次机会和大家交换意见,不对的地方请大家指正。

载重汽车制动鼓的质量要求由于灰铸铁具有良好的导热性、减震性、耐磨性以及优良的铸造性能和低的制造成本,因此机动车辆的制动鼓几乎都采用灰铸铁件,其牌号为HT200和HT250。

我国只有一个灰铸铁件标准——JB/T9439-2010,并没有专用的汽车制动鼓用灰铸铁件标准。

在机标内也没有特殊灰铸铁的说明。

全世界只有美国材料试验学会ASTMA159-1983(1993年重审)专门制订有汽车专用灰铸铁件标准。

对制动鼓依其载重量列有3个铸铁牌号。

同时美国汽车工程师学会SAEJ431的动力机械灰铸铁标准内对制动鼓的质量要求,基本上和ASTMA159-83一致。

目前我国和国外大都参照美国制动鼓标准。

在图样上或验收标准上给出了自己的厂标,一个标准的高低,反映了其工艺水平和质量水平,高水平的标准才能生产出高质量的产品。

下面简要的将上述美国标准和国外的一些好的公司对制动鼓的质量要求,介绍如下供大家参考1.机械性能牌号抗拉强度(MPa) 硬度(HB)G2500a 175 170-229G3500b 245 207-255G3500c 245 207-2552.化学成分牌号总C Si Mn P s 其他合金元素G2500a ≥3.40 1.60-2.10 0.60-0.90 ≤0.15≤0.12按要求G3500b ≥3.40 1.30-1.80 0.60-0.90 ≤0.15≤0.12G3500c ≥3.50 1.30-1.80 0.60-0.90 ≤0.15≤0.12注:1、总C是强制性的要求,必须保证。

鼓式制动

鼓式制动结构图:鼓式制动原理简介:初始位置。

鼓式制动详解:1.鼓式车轮制动器的结构与工作过程根据制动时两制动蹄对制动鼓径向力的平衡状况,鼓式车轮制动器又分为非平衡式、平衡式(单向助势、双向助势)和自动增力式三种。

(1)非平衡式车轮制动器①基本结构制动底板用螺栓固定在后桥壳的凸缘上(前桥茬转问节凸缘上)不能转动;其上部装有制动轮缸或凸轮,下端装有两个偏心支承销。

制动蹄下端圆孔活套在偏心支承销,上端嵌入制动轮缸活塞凹糟中或顶靠在凸轮上;两制动蹄通过回位弹簧紧压住轮缸活塞或凸轮;制动鼓与轮毂连接随着车轮同步旋转。

②工作过程当制动时,两制动蹄在相等的张力F的作用下,分别绕各自的支承点向外偏转紧压在制动鼓上。

旋转的制动鼓对两侧制动蹄分别作用有法向反力FN1和FN2、切向反力FT1和FT2。

如果前制动蹄所受摩擦力FT1所造成的绕支点的力矩与张开力F产生的力矩同向,摩擦力FT1作用的结果是使前蹄对制动鼓的压紧力增大,即FN1增大,摩擦力FT1也更大,则称为“助势”作用。

该蹄称为助势蹄。

而摩擦力FT2则使后制动蹄有放松制动鼓状况,即有使FN2本身减小的趋势,故后蹄具有“减势”作用。

该蹄称为减势蹄。

因此两制动蹄对制动鼓所施加的制动力矩是不相等的。

倒车时,两蹄受力情况互换,但制动效果相同。

(2)平衡式车轮制动器①单向助势平衡式车轮制动器两制动蹄各用一个单向活塞制动轮缸,且前后制动蹄与轮缸、调整凸轮等部件在制动鼓上的位置都是中心对称的。

当汽年前进制动时,两制动蹄都是助势蹄;当汽车倒退时,两蹄又都是减势蹄,导致前进制动效能提高,倒退制动效能降低。

②双向助势平衡式车轮制动器制动底板上所有固定元件、制动蹄、制动轮缸、回位弹簧等都是成对地对称位置,两制动蹄的两端采用浮式支承,且支点在周向位置浮动,用回位弹簧拉紧。

当汽车前进制动时,上、下轮缸活塞在油压的作用下张开,将两个制动蹄压紧在制动鼓上。

在摩擦力矩的作用下,两蹄都随车轮旋转方向转动,从而使两轮缸活塞其中的各一对称端支座a推回,直至顶靠着轮缸端面为止,达到刚性接触,于是两蹄便以此支座a为支点均在助势下工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

我们的工艺流程

下料:

我们的工艺流程

冲工艺孔:

我们的工艺流程

预成型:

我们的工艺流程

旋压:

我们的工艺流程

车端口总长:

车削部位

我们的工艺流程

滚型:

我们的工艺流程

端面压平: 压平部位

我们的工艺流程

冲中心孔/ 螺栓孔 螺栓孔

中心孔

我们的工艺流程

冲排气孔:

排气孔

在钢印处 打标记

我们的工艺流程

油漆

谢谢观看!

我们的工艺流程

脱脂:

重点脱脂区域

我们的工艺流程

套加强圈:

套加强圈方向

我们的工艺流程

焊加强圈: 环焊上口 环焊下口

我们的工艺流程

装隔板:

隔板 (点焊固定)

我们的工艺流程

涂耐火材料:

涂耐火材料区域

我们的工艺流程

金相检查:

取样区域

我们的工艺流程

拆隔板/去浇 铸飞边 去浇铸飞边区域

拆隔板

我们的工艺流程

抛丸

我们的工艺流程

压平面:

工作平面

我们的工艺流程

粗车:

我们的工艺流程

铣R油槽: R油槽

我们的工艺流程

内精车:

我们的工艺流程

外精车:

我们的工艺流程

铣泄油槽:

泄油槽

我们的工艺流程

预扩螺栓孔: 螺栓孔

我们的工艺流程

螺栓孔扩孔: 螺栓孔

我们的工艺流程

螺栓孔内倒 角:

螺栓孔倒角

我们的工艺流程

五工位 沉头孔

螺纹孔

我们的工艺流程

螺栓孔外倒角 螺栓孔

我们的工艺流程

加工中心

铣钢印

我们的工艺流程

螺纹孔内倒角 沉头孔

螺纹孔

我们的工艺流程

整理

我们的工艺流程

动平衡测 试/去重

去重部位

ቤተ መጻሕፍቲ ባይዱ

我们的工艺流程

钢印处喷 漆

钢印

我们的工艺流程

打标记