氮化铝陶瓷的烧结简介及调控

氮化铝透明陶瓷的烧结技术研究

氮化铝透明陶瓷的烧结技术研究(材料复合新技术国家重点实验室武汉 430070)摘要:氮化铝(AlN)透明陶瓷因具有高热导率、低介电常数、高绝缘性、与硅相匹配的热膨胀系数及其他优良的物理特性,在新材料领域越来越引起人们的广泛关注。

本文主要介绍AlN透明陶瓷的烧结技术,如,热压烧结、无压烧结、放电等离子烧结及微波烧结,并分析了AlN陶瓷的应用领域与前景。

关键词:氮化铝透明陶瓷;热压烧结;无压烧结;放电等离子烧结;微波烧结The sintering technology research of aluminum nitride transparentceramics(State Key Laboratory of Advanced Technology for Materials Synthesis and Processing, Wuhan, 43007) Abstract:Aluminum nitride (AlN) transparent ceramic is more and more aroused people's wide concern in the field of new materials, because of its high heat conductivity, low dielectric constant, high insulating property, the thermal expansion coefficient that match the silicon and other excellent physical properties.The sintering technologies of AlN transparent ceramic were introduced in this paper, like Hot Pressed Sintering, Pressureless Sintering, Spark Plasma Sintering and Microwave Sintering and analyzes the application fields and prospect of AlN ceramics.Key words: aluminum nitride transparent ceramic; hot pressed sintering; pressureless sintering; spark plasma sintering; microwave sintering1、引言1957年,美国陶瓷学家Coble成功制备了世界上第一块透明氧化铝陶瓷[1]。

氮化铝陶瓷烧结工艺

氮化铝陶瓷烧结工艺嘿,朋友们!今天咱来聊聊氮化铝陶瓷烧结工艺,这可真是个有趣又重要的事儿呢!你知道吗,氮化铝陶瓷就像是陶瓷家族里的一颗明星,它有着好多优秀的特性。

要让它闪闪发光,烧结工艺可太关键啦!就好像做饭一样,火候、调料都得恰到好处,才能做出美味佳肴。

那这氮化铝陶瓷烧结工艺到底是咋回事呢?简单来说,就是要让氮化铝粉末乖乖地团结在一起,变成坚固又好用的陶瓷。

这可不是件容易的事儿啊!就好比让一群调皮的小孩子排好队,得有合适的方法才行。

首先呢,得选好氮化铝粉末,这就像是挑食材,得新鲜、质量好。

然后就是温度啦,温度太高不行,太低也不行,得刚刚好,这多像烤蛋糕时要掌握好烤箱的温度呀!温度不合适,蛋糕可就烤砸了。

在烧结过程中,还得注意气氛呢,就像人在不同的环境里心情不一样,氮化铝陶瓷在不同的气氛中也会有不同的表现。

说到这,我想起之前有一次尝试烧结氮化铝陶瓷,哎呀,那可真是状况百出!温度没控制好,结果出来的陶瓷不是这里有瑕疵就是那里不完美,真让人哭笑不得。

这就提醒我们,做这个可得细心再细心,不能有一点马虎。

还有啊,不同的烧结方法也有不同的特点呢!就像不同的烹饪方式能做出不同口味的菜一样。

有些方法速度快,有些方法质量好,得根据实际需求来选择。

这可不能瞎搞,不然就像做菜乱加调料,最后味道怪怪的。

而且哦,这氮化铝陶瓷烧结工艺还在不断发展呢!就像我们的生活一样,一直在进步。

以后肯定会有更先进、更好的方法出现,让氮化铝陶瓷变得更厉害。

总之呢,氮化铝陶瓷烧结工艺可不简单,它需要我们认真对待,不断探索。

只有这样,我们才能让氮化铝陶瓷发挥出它最大的价值。

你说是不是呢?所以啊,大家可别小瞧了这看似普通的工艺,它里面的学问可大着呢!让我们一起加油,把这门工艺学好、用好,为我们的生活增添更多的精彩吧!。

氮化铝综述

AlN陶瓷0909404045 糜宏伟摘要:氮化铝陶瓷的结构性能,制备工艺即粉末的合成,成形,烧结几个方面详细介绍了氮化铝陶瓷的研究状况,指出低成本的粉末制备工艺和氮化铝陶瓷的复杂形状成形技术是目前很有价值的氮化铝陶瓷的研究方向。

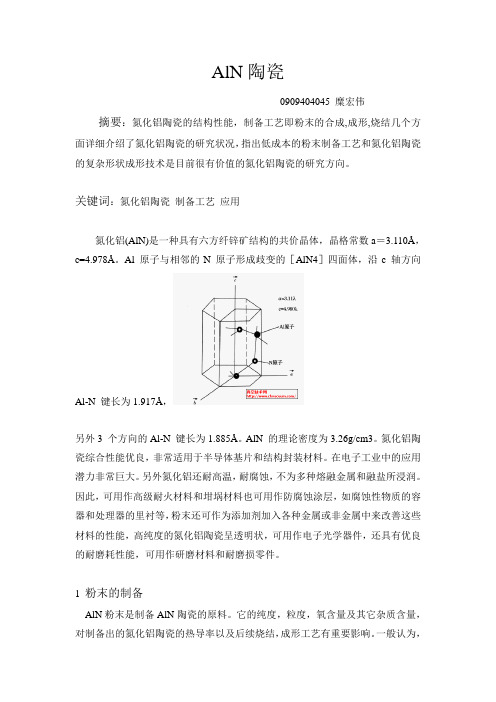

关键词:氮化铝陶瓷制备工艺应用氮化铝(AlN)是一种具有六方纤锌矿结构的共价晶体,晶格常数a=3.110Å,c=4.978Å。

Al 原子与相邻的N 原子形成歧变的[AlN4]四面体,沿c 轴方向Al-N 键长为1.917Å,另外3 个方向的Al-N 键长为1.885Å。

AlN 的理论密度为3.26g/cm3。

氮化铝陶瓷综合性能优良,非常适用于半导体基片和结构封装材料。

在电子工业中的应用潜力非常巨大。

另外氮化铝还耐高温,耐腐蚀,不为多种熔融金属和融盐所浸润。

因此,可用作高级耐火材料和坩埚材料也可用作防腐蚀涂层,如腐蚀性物质的容器和处理器的里衬等,粉末还可作为添加剂加入各种金属或非金属中来改善这些材料的性能,高纯度的氮化铝陶瓷呈透明状,可用作电子光学器件,还具有优良的耐磨耗性能,可用作研磨材料和耐磨损零件。

1 粉末的制备AlN粉末是制备AlN陶瓷的原料。

它的纯度,粒度,氧含量及其它杂质含量,对制备出的氮化铝陶瓷的热导率以及后续烧结,成形工艺有重要影响。

一般认为,要获得性能优良的AlN陶瓷材料,必须首先制备出高纯度,细粒度,窄粒度分布,性能稳定的AlN粉末。

目前,氮化铝粉末的合成方法主要有3种:铝粉直接氮化法,碳热还原法,自蔓延高温合成法。

其中,前2种方法已应用于工业化大规模生产,自蔓延高温合成法也开始在工业生产中应用。

1.1 铝粉直接氮化法直接氮化法就是在高温氮气氛围中,铝粉直接与氮气化合生成氮化铝粉末,反应温度一般在800~1200℃化学反应式为:铝粉直接氮化法优点是原料丰富,工艺简单,适宜大规模生产。

目前已经应用于工业生产。

但是该方法也存在明显不足,由于铝粉氮化反应为强放热反应,反应过程不易控制,放出的大量热量易使铝形成融块,阻碍氮气的扩散,造成反应不完全,反应产物往往需要粉碎处理,因此难以合成高纯度,细粒度的产品。

【精品文章】氮化铝粉体制备及氮化铝陶瓷烧结方法简介

氮化铝粉体制备及氮化铝陶瓷烧结方法简介

纯氮化铝呈蓝白色,通常为灰色或灰白色。

氮化铝的理论密度为

3.26g/cm3,常压下在2450°C升华分解。

氮化铝材料的优点是室温强度高,且强度随温度升高而下降较缓。

此外,氮化铝陶瓷具有高热导率,是一种良好的耐热冲击材料。

利用它的较高的体积电阻率、绝缘强度、导热率、较低的热膨胀系数和介电常数,可用作大功率半导体器件的绝缘基片、大规模和超大规模集成电路的散热基片和封装基片。

利用它的高声波传导速度特性,可用作高频信息处理机中的表面波器件。

利用它的高耐火性及高温化学稳定性,可用来制作在1300~2000℃下工作的制取熔融铝、锡、镓、玻璃、硼酐等用的坩埚。

氮化铝已成为新材料领域的重要分支。

一、氮化铝粉体制备

氮化铝陶瓷的制备工艺和性能均受到粉体特性的直接影响,要获得高性能的氮化铝陶瓷,必须有纯度高、烧结活性好的粉体作原料。

氮化铝粉体中的氧杂质会严重降低热导率,而粉体粒度、粒子形态则对成形和烧结有重要的影响。

因此,粉体合成是氮化铝陶瓷生产的一个重要环节。

氮化铝粉体合成的方法很多,其中用于大规模生产的主要有三种,其他一些方法尚未获得普遍应用。

1、铝粉直接氮化法

金属直接氮化法的实质在于金属铝在高温下与氮(或氨)直接反应,生成氮化铝。

铝与氮的反应是放热反应。

当反应开始后停止外部加热,则反应可在加大氮气流量的条件下继续进行到底。

金属铝颗粒表面上逐渐生成氮化物膜,会使氮难以进一步渗透,氮化速度减慢。

所以需要进行2次氮化。

氮化铝陶瓷的烧结简介及调控

氮化铝陶瓷的烧结简介及调控公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]氮化铝陶瓷的烧结简介及调控摘要:AlN陶瓷以其高的热导率、低的介电常数、与硅相匹配的热膨胀系数等优点,在模块电路、可控硅整流器、大功率晶体管、大功率集成电路等电子器件上的应用日益广泛。

然而AlN共价性强,烧结非常困难,通常使用稀土金属氧化物和碱土金属氧化物添加剂形成液相来促进烧结。

关键词:氮化铝陶瓷烧结烧结助剂Introduction and regulation of sintering of aluminum nitrideceramicsAbstract: Aluminum nitride is being used more widely in electronic device for module circuit,silicon controlledrectifier,high power transistor and high power integrated circuit because of its high thermal conductivity, low dielectricconstant and thermal expansion coefficient close to that of silicon. However, AlN is difficult to sinter due to its high covalent bonding. For full densification, rare-earth and/or alkaline earth oxides are often added as sintering aids in the fabrication of A1N ceramics.Keywords: AlN ceramic; Sinter; Conventional sintered目录1氮化铝陶瓷简介随着信息技术和智能终端设备的飞速发展,大规模集成电路向着高速化、高效率、多功能、小型化的方向发展,各种应用对高性能、高密度电路的需求越来高。

氮化铝陶瓷的烧结简介及调控

氮化铝陶瓷的烧结简介及调控摘要:AlN陶瓷以其高的热导率、低的介电常数、与硅相匹配的热膨胀系数等优点,在模块电路、可控硅整流器、大功率晶体管、大功率集成电路等电子器件上的应用日益广泛。

然而AlN共价性强,烧结非常困难,通常使用稀土金属氧化物和碱土金属氧化物添加剂形成液相来促进烧结。

关键词:氮化铝陶瓷烧结烧结助剂Introduction and regulation of sintering of aluminum nitrideceramicsAbstract: Aluminum nitride is being used more widely in electronic device for module circuit,silicon controlled rectifier,high power transistor and high power integrated circuit because of its high thermal conductivity, low dielectric constant and thermal expansion coefficient close to that of silicon. However, AlN is difficult to sinter due to its high covalent bonding. For full densification, rare-earth and/or alkaline earth oxides are often added as sintering aids in the fabrication of A1N ceramics.Keywords: AlN ceramic; Sinter; Conventional sintered目录氮化铝陶瓷的烧结简介及调控 (1)摘要 (1)关键词 (1)1氮化铝陶瓷简介 (3)2氮化铝陶瓷的烧结 (3)3 氮化铝烧结助剂 (5)4 氮化铝陶瓷的应用 (6)4.1电子工业方面 (6)4.2高温耐蚀材料方面 (6)4.3复合材料方面 (6)5 展望 (7)参考文献 (7)1氮化铝陶瓷简介随着信息技术和智能终端设备的飞速发展,大规模集成电路向着高速化、高效率、多功能、小型化的方向发展,各种应用对高性能、高密度电路的需求越来高。

氮化铝陶瓷的烧结致密化

氮化铝陶瓷的烧结致密化本次试验先通过对比不同的成型工艺的优缺点及实验条件选择了凝胶注模成型工艺,改变引发剂及催化剂的用量来测试料浆的固化时间,用不同的分散剂、溶剂、单体用量来选择最合适的配方来制备基片,选择表面无气孔的基片通过添加烧结助剂的在氮气保护下的常压烧结工艺对基片完成烧结,烧结得到样品,通过测试得到的样品的XRD、扫描电镜照片,通过数据分析制备出的氮化铝陶瓷基片的的致密度,并讨论影响氮化铝陶瓷致密度的因素。

关键词:氮化铝,凝胶注模成型,烧结致密化第一章绪论1.1 引言氮化铝在1862年被发现,1877年被首次合成。

氮化铝是唯一一种有Al-N二元系统组成的稳定化合物,晶体结构只有一种为六方晶系,六方密堆的氮组成基本的晶胞结构,其中一半四面体位置被铝原子占据。

晶胞常数:a=3.114Å,c=4.986Å。

纯的氮化铝为无色透明,但往往有杂质碳使得氮化铝粉末为浅灰色,由于在湿气和水中容易分解,所以常带着一股氨味。

在氮化铝被发现和合成后的很长一段时间内,氮化铝都没有什么应用。

但氮化铝作为一种综合性能优良的新型陶瓷材料,就其良好的性能,近年已然成为材料领域研究的一个热点。

基于氮化铝介电常数低、导热性能优秀、电绝缘性可靠、无毒并且热膨胀系数可以与硅相比,氮化铝可以作为新一代的高集成度半导体基片和电子器件的理想材料。

作为混合电路厚膜基板,目前氮化铝占据几片材料市场的90%以上。

因为工艺技术得到了发展,A 1N材料性能的稳定性有了大幅度的提高,从而被广泛用于热交换器材料、非氧化性的高温电炉的炉材、金属熔炼坩埚及超大规模集成电路基片等。

由于氮化铝陶瓷基片的用途广泛,且大多数用途又是基于其优秀的导热性能,而陶瓷材料的热导率与其致密度戚戚相关,制备出致密度更高的氮化铝陶瓷基片就能够使其用途更加广泛。

所以有必要去研究影响氮化铝陶瓷基片的烧结致密化的因素。

1.2 成型工艺氮化铝的成型工艺主要有注浆成型、干压成型、等静压成型、凝胶注模成型、流延成型等,本次试验采用了凝胶注模成型,下文会介绍这种成型工艺及其反应原理。

氮化铝烧结工艺

氮化铝烧结工艺嘿,朋友们!今天咱就来聊聊氮化铝烧结工艺。

这可真是个有意思的事儿啊!你想想看,氮化铝就像是个小宝贝,要把它好好地烧制出来,那可得费一番功夫呢!就好像做饭一样,火候、调料啥的都得掌握好,不然做出来的菜可就不美味啦。

首先呢,原材料得选好呀。

这就好比盖房子,根基得打牢不是?要是用了不好的材料,那后面怎么能指望烧出好的氮化铝呢。

然后就是各种条件的设置啦,温度啊、气氛啊,这可都不能马虎。

温度太高了,小宝贝可能就被烤坏啦;温度太低了,又烧不熟,这可咋办哟!在烧结的过程中,那可真是像呵护花朵一样小心翼翼呢。

时刻得盯着,生怕出啥岔子。

这就跟照顾小孩子似的,一会儿怕他冷了,一会儿怕他热了。

而且啊,不同的阶段还得有不同的策略呢。

比如说,刚开始的时候可能需要慢慢升温,让氮化铝有个适应的过程。

这就好像人跑步前得先热热身,不然猛地跑起来肯定受不了呀。

等温度升上去了,还得保持稳定,不能忽高忽低的,不然这氮化铝也得闹脾气啦。

还有啊,气氛也很重要呢。

就跟人需要呼吸新鲜空气一样,氮化铝在不同的气氛中也会有不同的表现。

要是气氛不对,那可就不好啦。

这整个过程,不就跟一场精彩的表演一样嘛!每个环节都得配合好,才能呈现出最完美的效果。

咱可不能掉以轻心,得认真对待每一个步骤。

你说,要是稍微不注意,这氮化铝烧结不成功,那多可惜呀!咱费了那么多心思,不就是为了得到高质量的氮化铝嘛。

所以啊,一定要用心,用心,再用心!这氮化铝烧结工艺,说简单也不简单,说难也不难。

关键就看咱有没有那份耐心和细心啦。

就像那句话说的,世上无难事,只怕有心人。

只要咱肯下功夫,还怕搞不定这小小的氮化铝烧结吗?咱可不能小瞧了这氮化铝烧结工艺,它在很多领域都有着重要的作用呢。

比如说电子行业,没有高质量的氮化铝,那些高科技产品怎么能做得出来呢?总之啊,氮化铝烧结工艺就像是一门艺术,需要我们用心去雕琢,去呵护。

让我们一起努力,把这门艺术学好,为我们的生活带来更多的精彩吧!。

氮化铝陶瓷烧结

氮化铝陶瓷烧结氮化铝陶瓷是一种具有优异性能的高温结构陶瓷材料。

它由氨气和熔融铝反应得到的氮化铝粉末经过成型、烧结等工艺制成。

氮化铝陶瓷具有高硬度、高强度、高熔点、耐高温、耐腐蚀等特点,被广泛应用于航空航天、电子器件、光学仪器等领域。

氮化铝陶瓷的烧结过程是制备氮化铝陶瓷的关键步骤之一。

烧结是指将粉末颗粒通过加热使其互相结合,形成致密的陶瓷体。

氮化铝粉末在烧结过程中会发生晶粒长大和结合的过程,最终形成具有高密度和高强度的陶瓷材料。

烧结过程主要包括压制、预烧和烧结三个步骤。

首先,将氮化铝粉末按一定的比例混合,并通过压制工艺将其压制成所需形状的坯体。

然后,将坯体进行预烧,以去除粉末中的有机物和水分,提高烧结体的致密性。

最后,将预烧后的坯体置于高温炉中进行烧结,使粉末颗粒结合成陶瓷体。

烧结温度和时间的选择对于陶瓷材料的性能具有重要影响,需要根据具体材料的要求进行优化。

氮化铝陶瓷的烧结过程中存在一些关键技术和问题需要解决。

首先,烧结温度的选择需要考虑到氮化铝粉末的热稳定性和烧结体的致密性,过高的温度会导致晶粒长大过快,而过低的温度则无法实现有效的结合。

其次,烧结时间的控制也十分重要,过长的时间会导致晶粒长大过大,而过短的时间则无法实现充分的结合。

此外,烧结过程中还需要考虑烧结气氛的选择,以及应对可能出现的氧化和脱氮问题。

氮化铝陶瓷的烧结过程还可以通过添加适量的助烧剂来改善烧结效果。

助烧剂可以促进氮化铝粉末的烧结,提高烧结体的致密性和强度。

常用的助烧剂有氧化铝、氧化钙等。

助烧剂的添加量需要根据具体材料和烧结条件进行优化。

氮化铝陶瓷烧结是制备氮化铝陶瓷的关键步骤之一。

通过控制烧结温度、时间和气氛,以及添加适量的助烧剂,可以获得高密度、高强度的氮化铝陶瓷材料。

氮化铝陶瓷的优异性能使其在航空航天、电子器件、光学仪器等领域有着广泛的应用前景。

未来,随着材料科学和工艺技术的不断发展,氮化铝陶瓷烧结技术将进一步完善,为各个领域提供更高性能的陶瓷材料。

氮化铝陶瓷烧结温度

氮化铝陶瓷烧结温度哎呦,说起氮化铝陶瓷烧结温度这事儿,我还真有话要说。

咱们先说说这氮化铝陶瓷,一听名字就知道,它那可是个硬茬。

咱们得把它烧到一定的温度才能让它硬邦邦的,像金刚一样。

我这人,对烧东西啊,那可是有研究的,不信,您就听我慢慢道来。

记得那会儿,我在实验室里头,天天围着那氮化铝陶瓷转。

那东西,表面光滑,颜色淡黄,看着就想把它烧得像玻璃一样透明。

咱们得用高温烧结,这温度啊,得有个千度往上。

一开始,我还挺兴奋,心想,这可是一门学问,得好好研究研究。

实验那天,我早早地就到了实验室。

那炉子,像个大胖子,得用钥匙才能打开。

我小心翼翼地打开炉门,一股热浪扑面而来,差点把我烤熟了。

我戴好防护眼镜,穿上防护服,准备开始烧。

那氮化铝陶瓷就放在炉子里,我把它烧到1200度,想着,这温度应该差不多了吧。

可是一出炉,那玩意儿跟豆腐似的,软绵绵的。

我一看,气得直跺脚。

不行,得再烧烧。

我又把它放回去,温度提到1300度,心想,这次总该行了吧。

结果,还是那样,软得跟烂泥似的。

我都没法下手,生怕一碰就碎了。

那时候,我那个心情啊,真是五味杂陈。

我就跟实验室的同事说:“哎,这氮化铝陶瓷怎么这么难烧啊?”同事说:“这东西,烧起来可是有讲究的。

温度太低,它就不硬;温度太高,它就化了。

得找到那个临界点,才能烧得刚刚好。

”我一听,心想,这话说得倒是挺有道理。

我就跟同事请教,他教了我很多方法,比如控制升温速度啊、保温时间啊,等等。

我又实验了好几次,终于找到了那个临界点。

烧出来那氮化铝陶瓷,颜色黑亮,质地坚硬,那手感,那弹性,真是让人satisfaction。

我心里那个高兴啊,就像那氮化铝陶瓷一样,蹦蹦跳跳的。

现在,说起氮化铝陶瓷烧结温度,我心里就有底了。

这东西,烧起来可真是讲究。

得找准那个温度,还得掌握好烧制过程中的各种细节。

这可是个技术活儿,得用心去研究。

哎,说来说去,我还是那句话,烧东西啊,是个大学问。

这氮化铝陶瓷烧结温度,可不是那么好掌握的。

氮化铝陶瓷基板烧结工艺

氮化铝陶瓷基板烧结工艺氮化铝陶瓷基板烧结工艺简介•氮化铝陶瓷基板是一种具有高导热性、高抗腐蚀性和高机械强度的先进材料。

•烧结工艺是将氮化铝陶瓷粉末在高温、高压下进行加热处理,使其颗粒间发生结合,形成致密的陶瓷基板。

工艺步骤1.原材料准备–购买高纯度的氮化铝陶瓷粉末。

–对粉末进行筛选、研磨,确保粉末的均匀性和细度。

2.粉末制备–将氮化铝陶瓷粉末与有机增塑剂和溶剂混合,形成浆状物。

–使用搅拌器对浆料进行充分搅拌,使成分均匀混合。

3.成型–使用模具将浆料进行成型,可以采用注射成型、压制成型等方式。

–根据需要,决定陶瓷基板的形状和尺寸。

4.干燥–将成型后的陶瓷基板进行自然干燥或采用烘干设备进行加热干燥。

–控制干燥温度和时间,确保基板内部水分蒸发完全。

5.烧结–将干燥后的陶瓷基板置于烧结设备中。

–升温至高温区,保持一段时间,使粉末颗粒间发生结合反应。

–快速冷却,降温至室温。

6.加工与测试–对烧结后的陶瓷基板进行加工,如打磨、光面处理等,以获得所需的平滑度和尺寸精度。

–对烧结基板进行物理和化学测试,如导热系数、抗腐蚀性、机械强度等,保证产品质量。

工艺优势•高导热性:氮化铝陶瓷基板具有较高的热导率,能够有效传导热量。

•高机械强度:经过烧结工艺处理后的陶瓷基板具有良好的机械性能,能够承受较大压力和冲击。

•高抗腐蚀性:氮化铝陶瓷基板具有优异的耐腐蚀性,能够在恶劣环境下长期稳定运行。

•尺寸精度高:采用烧结工艺进行制作,能够实现精确的尺寸控制和表面处理。

应用领域•电子行业:用于高功率LED封装、半导体器件散热等。

•光电子行业:作为光学元件载体和激光器散热基板。

•汽车工业:用于发动机散热系统和车载电子设备散热。

结论氮化铝陶瓷基板烧结工艺是一种重要的制备方法,可以得到高导热性、高机械强度和优异抗腐蚀性的陶瓷基板。

通过控制工艺步骤和优化工艺参数,可以实现高质量的氮化铝陶瓷基板制备,并在多个领域中得到广泛应用。

氮化铝陶瓷基板烧结工艺(续)工艺参数优化•升温速率:影响烧结过程中粉末颗粒的结合和表面形貌的形成。

浅谈氮化铝的性质、制备及应用

浅谈氮化铝的性质、制备及应用浅谈氮化铝的性质、制备及应用1氮化铝的性质氮化铝(AlN)是一种综合性能优异的先进陶瓷材料,是一种被国内外专家一致看好的新型封装材料,也是目前公认的最有发展前途的高热导陶瓷材料。

对其的研究开始于一个多世纪以前,但当时仅将其用作固氮剂化肥使用。

作为共价化合物的氮化铝,由于其具有较高的熔点和较低的自扩散系数,导致其难以烧结。

直到上世纪50年代,氮化铝陶瓷才被人们首次制得,并作为一种耐火材料使用,而后广泛应用于纯铁、铝以及铝合金的熔炼。

从上世纪70年代以来,随着研究的进一步深入,氮化铝的制备工艺逐渐走向成熟,其应用的领域和规模也不断扩大。

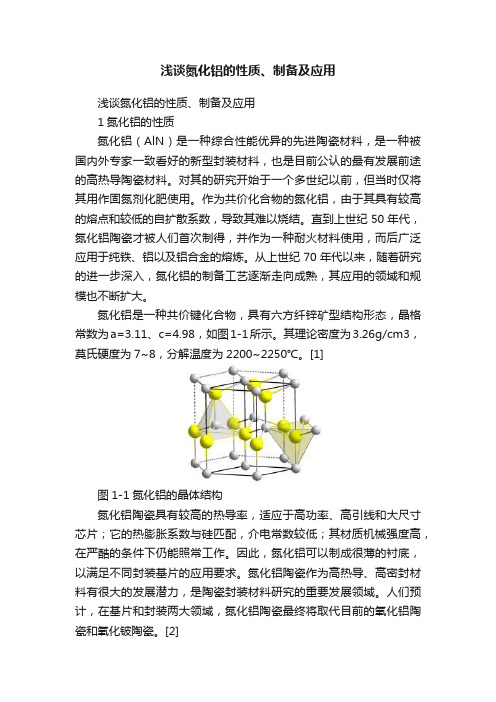

氮化铝是一种共价键化合物,具有六方纤锌矿型结构形态,晶格常数为a=3.11、c=4.98,如图1-1所示。

其理论密度为3.26g/cm3,莫氏硬度为7~8,分解温度为2200~2250℃。

[1]图1-1氮化铝的晶体结构氮化铝陶瓷具有较高的热导率,适应于高功率、高引线和大尺寸芯片;它的热膨胀系数与硅匹配,介电常数较低;其材质机械强度高,在严酷的条件下仍能照常工作。

因此,氮化铝可以制成很薄的衬底,以满足不同封装基片的应用要求。

氮化铝陶瓷作为高热导、高密封材料有很大的发展潜力,是陶瓷封装材料研究的重要发展领域。

人们预计,在基片和封装两大领域,氮化铝陶瓷最终将取代目前的氧化铝陶瓷和氧化铍陶瓷。

[2]氮化铝陶瓷的主要特点如下:1)热导率高,是氧化铝陶瓷的5~10倍,与剧毒氧化铍相当;2)热膨胀系数(4.3×10-6/℃)与半导体硅材料(3.5-4.0×10-6/℃)匹配;3)机械性能好,高于氧化铍陶瓷,接近氧化铝;4)电性能优良,具有极高的绝缘电阻和低的介质损耗;5)可以进行多层布线,实现封装的高密度和小型化;6)无毒,有利于环保。

[3]2氮化铝粉体的制备2.1直接氮化法氮化铝在自然界中不存在,现在是由金属铝粉末直接氮化合成或由Al2O3碳热还原后再直接氮化法制备,其化学反应式为:2Al(s)+N2(g)→2AlN(s)直接氮化法具有若干优点:1)成本低廉;2)原料丰富;3)反应体系简单,没有副反应;4)反应温度低于碳热还原;5)适合大规模生产。

氮化铝陶瓷低温真空热压烧结研究

t rn t is c n l we h i t rn tme Th e o t u t r f t e sn e e o is i h mo e e u e e a u e a d e i g wih a d a o r t e s n e i g i . e mir s r c u e o h i t r d b d e s o g n o s t mp r t r n

结 能 够 有 效 降 低 AI 陶 瓷 的 烧 结 温 度 并 缩 短 烧 结 时 间 , 烧 结 体 的 结 构 致 密 。烧 结 温 度 15 0C条 件 下 , 空 热 压 烧 结 N 使 5 。 真

9 n时 , 到 的 AI 陶瓷 的致 密 度 最 高 。 Omi 得 N

关 键 词 AI 陶 瓷 低 烧 结 温 度 真 空 热 压 烧 结 N

s r e he sn e i ho t n t i t rngTher ltv e iy ofA I c r m is A I c r m isha e t ghe tde iy un rt o ea ie d nst N e a c . N e a c v hehi s nst de hec ndii fsn— ton o i t i e p r t r 50 ℃ h di i e 9 i . erng tm e a u e 1 5 ol ng tm 0 r n a K e r s: I c r m is; y wo d A N e a c Low i e i g t m pe a ur Vac um tpr s i i e i g snt rn e r t e; c ho e sng snt rn

ih— de iy a u i m t i e a is w e e f brc t d w ih snt rn d tv s by l tac : g nst l m nu nirde c r m c r a ia e t i e i g a dii e ow e p r t r a uu t t m e a u e v c m ho p es i i t rng, i g A 1 p r sng s n e i usn N owde od e S e ho s s a tn a e i l Yz 3、 203、 2 s a ditve . T he rpr uc d by SH m t d a t r ig m t ra , O Dy La a d c i s 03 e f c s ofsnt rng t m pe a ur i e i g c r c t rs iso 1 c r m i sw e e sudid. The sn e e disw e e c ar fe t i e i e r t eon snt rn ha a — e itc fA N e a c r t e i t r d bo e r h a t rz d by XRD nd SEM .The r s t how ha r il ie, i t rng p o e s, i e ig ads ha i niia m p c c e ie a e uls s t tpa tce sz sn e i r c s snt rn i s a sg fc nti a ton p ror a e ofsn e i 1 c r m i ssnt r d a ow e pe a u e wih t t p e s e: heva u e f m nc i t rng ofA N e a c i e e tl tm r t r t he ho — r s ur t c um tpr s i i ho e sng sn—

AlN陶瓷烧结致密化发展综述

AlN陶瓷烧结致密化发展综述1.1引言随着航空航天和其他科学技术的迅速发展,人们对材料的特点及性能的要求也越来越高了。

虽然AlN陶瓷最初主要为用集成电路基片而得到广泛的开发和研究,但随着AlN陶瓷基片制造技术的发展,以及性能和制备技术的不断的提高和改善,AlN陶瓷成为一种新型电子封装材料[1-2]。

AlN陶瓷的热导率高(理论热导率为319W/m·k)、介电常数低(1MHz下约为8.0)、高电阻率(体电阻率大于10¹⁴Ὡ·cm)与Si相匹配的热膨胀系数(293~773K,4.8×10ˉ⁶Kˉ¹)、低密度、绝缘、无毒害、耐腐蚀、热化学稳定性较好等优良的特点,是被认为理想的大规模集成电路基板和电子封装材料[3]。

为实现AlN 与金属浆料共烧,对降低能量的损耗、提高产品性能都有重大的意义。

虽然在国内对AlN陶瓷的研究较晚,但是最近几年以来通过很多研究者们的不断探索和研究,在粉末的制备和烧结,以及复合材料的制备等方面的研究均取得不错的进展。

AlN属共价化合物,自扩散系数很小,因此烧结致密非常困难,而且杂质等各种缺陷的存在对热导率也有很大的损害。

所以通常需要用碱土金属氧化物和稀土金属氧化物来作烧结助剂促进烧结,但是仍然需要1800℃以上的烧结温度在高温高压的环境下烧结[4]。

最近几年,由于减少能量的损耗,降低生产成本以及实现氮化氯与金属浆料的共同烧结等各种因素的考虑,人们也开始注意了对低温烧结AlN技术的研究。

所谓的低温烧结指的是把AlN的烧结温度将降低到1600℃~1700℃之间可实现致密度较高的烧结,而且还是要去除AlN晶格内氧的杂质[5]。

主要问题是能找到降低助烧液相的熔点,在低温作用的情况下能发挥助烧夜想的添加剂。

AlN陶瓷致密化烧结不论受到热力学因素的影响,而且还受到动力学过程的影响,尤其是AlN陶瓷的低温烧结,液相生成温度以及液相的粘度和液相的流动性等因素直接影响烧结后的AlN陶瓷的性能和微观结构。

氮化铝陶瓷片控温方法

氮化铝陶瓷片控温方法以氮化铝陶瓷片控温方法为标题,我们来探讨一下如何利用氮化铝陶瓷片来进行温度控制。

氮化铝陶瓷片是一种具有优异热导性能和高温稳定性的陶瓷材料,常用于高温环境下的电子元件和传感器。

利用氮化铝陶瓷片进行温度控制可以保证系统的稳定性和精度。

我们需要了解氮化铝陶瓷片的特性。

氮化铝陶瓷片具有优异的热导性能,热传导系数高达180-190W/(m·K),远远高于其他常见的陶瓷材料。

这使得氮化铝陶瓷片能够快速地将热量传递到整个表面,实现快速均温。

氮化铝陶瓷片具有较高的热稳定性。

它可以在高温环境下长时间稳定工作,耐高温性能可达到1800℃以上。

这使得氮化铝陶瓷片非常适合用于高温环境下的温度控制。

在利用氮化铝陶瓷片进行温度控制时,有几种常用的方法可以选择。

第一种方法是利用氮化铝陶瓷片的热导性能来实现温度均匀分布。

我们可以将氮化铝陶瓷片作为加热体或散热体,通过控制其表面的温度来控制整个系统的温度。

例如,在一个加热系统中,我们可以将氮化铝陶瓷片作为加热体,通过控制电流来调节其表面的温度,从而实现对整个系统的温度控制。

第二种方法是利用氮化铝陶瓷片的热稳定性来实现高温环境下的温度控制。

我们可以将氮化铝陶瓷片作为温度传感器,通过测量其表面的温度来实现对系统的温度控制。

例如,在一个高温炉中,我们可以将氮化铝陶瓷片放置在需要测量温度的位置,通过测量其表面的温度来判断系统的温度是否达到设定值,并根据需要调节加热功率或散热功率来控制系统的温度。

第三种方法是利用氮化铝陶瓷片的热传导性能和热稳定性来实现温度控制。

我们可以将氮化铝陶瓷片作为温度传感器和加热体的组合,通过测量其表面的温度并调节加热功率或散热功率来控制系统的温度。

这种方法可以实现对系统温度的精确控制,并且具有较快的响应速度。

利用氮化铝陶瓷片进行温度控制是一种可靠而有效的方法。

它具有优异的热导性能和高温稳定性,可以实现温度的均匀分布和精确控制。

在高温环境下,氮化铝陶瓷片可以发挥其优势,保证系统的稳定性和精度。

【精品文章】氮化铝(AlN)陶瓷常见的坯体成型与烧结方法概述

氮化铝(AlN)陶瓷常见的坯体成型与烧结方法概

述

氮化铝(AlN)是一种六方纤锌矿结构的共价键化合物,晶体结构和微观组织如图1所示。

室温强度高、热膨胀系数小、抗熔融金属侵蚀的能力强、介电性能良好,这些得天独厚的优点使其成为高导热材料而引起国内外的普遍关注。

作为高性能的介电陶瓷,氮化铝可以取代碳化硅,甚至部分取代氧化铝,被视为新一代很有发展前途的优良的基片材料。

图1 纳米AlN陶瓷显微组织图

一、常见的AlN坯体成型方法由氮化铝粉末制备氮化铝陶瓷坯体,需要利用成型工艺把粉体制备成坯体,然后再进行烧结工作。

氮化铝成型工艺主要有干压成型、等静压成型、流延法成型和注射成型等。

1、干压成型图2为干压成型机。

干压成型(轴向压制成型)是将经表面活性剂改性等预处理的

AlN

粉体加入至金属模具中,缓慢施加压力使其成为致密的坯体成型工艺。

实质是借助外部施压,依靠AlN粉末颗粒之间的相互作用力使坯体保持一定的形状和致密度高致密坯体,其有利于陶瓷烧结,可以降低烧结温度,提高陶瓷致密度。

由于AlN粉末易水解,干压成型中常用的水-聚乙烯醇(PVA)不能用于AlN粉末的压制,可选用石蜡与有机溶剂代替。

氮化铝陶瓷烧结温度

氮化铝陶瓷烧结温度氮化铝陶瓷烧结温度?听起来好像挺专业的吧?其实呢,这个问题,简单来说,就是想知道在做氮化铝陶瓷的时候,温度得调到多少,才能让它既坚固又耐用。

要知道,氮化铝陶瓷可不是普通的陶瓷,它是一种超级牛的材料,不仅硬度高,而且导热性也特别强,简直是工业界的“明星”啊!尤其是在高科技行业,像是LED、半导体、电子器件这些地方,氮化铝陶瓷简直是“手到擒来”!不过,想把它做出来,温度可得有讲究。

你要是随随便便就丢进去烧,烧出来的东西肯定不靠谱。

说不定直接就是一堆碎片,哪儿都没用。

大家都知道,烧结温度这事儿,其实就像是做菜的火候,火候太大了,东西烧焦了;火候太小,食材生硬,不熟。

氮化铝陶瓷的烧结温度通常得在1500℃到1800℃之间。

哎呀,听到这个温度,可能有的人会觉得:哇,太可怕了!但大家不用害怕,虽然数字大得吓人,但这也是为了让氮化铝陶瓷能成型,变得坚硬、结实、耐用。

毕竟,想要一个好产品,得经历点“炼狱”式的考验嘛!那可不是闹着玩的,别看它高温烧结,烧出来的氮化铝陶瓷可是绝对不含糊,性能顶呱呱的。

那烧结温度具体怎么控制呢?这就得靠技术了。

你得保证在加热的过程中,温度要稳,不能忽高忽低,不然陶瓷的结构就可能被破坏了。

说白了,就是你得让温度像“金发姑娘”一样“刚刚好”,既不能太低,又不能太高。

烧结过程中,温度升高的速度、时间控制的好,才能让氮化铝陶瓷的密度更高,导热性能更好。

你想啊,烧结温度一不对,陶瓷里的孔隙太多,最后做出来的东西就像个海绵,根本没啥用。

所以下功夫,控制好温度,才能做到成品又坚硬又实用。

不过呢,别看烧结温度是个“大杀器”,其实它还不是唯一的决定因素。

氮化铝陶瓷的质量还得靠其他条件来“配合”。

比如烧结时的气氛也很重要,一般来说,氮化铝陶瓷要在氮气或氨气气氛下烧结。

这个也像是做菜的时候要选合适的锅,锅对了,火候跟味道才有保证。

如果气氛不对,氮化铝陶瓷的烧结就可能会不完全,甚至质量大打折扣。

AIN陶瓷烧结和显微结构影响AIN陶瓷基板的性能

AIN陶瓷烧结和显微结构影响AIN陶瓷基板的性能AIN陶瓷基板具有热导率高、热膨胀系数与单晶硅接近、机械强度高、电绝缘性好且无毒等优异性,是一种理想的基片材料。

AIN的热热导率约为三氧化二铝的8倍,又能客服三氧化二铝瓷与硅片间存在热失配缺陷,同时还可以进行多层布线。

今天小编主要讲述一下氮化铝陶瓷烧结和显微结构。

致密度和纯度是影响AIN陶瓷热导率的两个因素。

大量气孔的存在,会导致AIN热导率的显著下降。

除致密度或气孔率的影响外,AIN的热导率对杂质非常敏感。

随着氧在AINJ晶体中的固溶度增加,AIN晶体常数将减低。

任何杂质的固溶都会显著减低高热导率材料的导热性能。

如果固溶时随着晶格空位的出现,则降低热导率的作用更强。

这是因为晶格原子被其他原子取代或空位的出现都将增加对载热声子的散射作用。

AIN晶格中的氧杂质之所以能显著降低材料的热导率,其原因就在这里。

当然杂质的部位不同,其对热导率的影响也不同。

AIN陶瓷基板其AIN陶瓷在烧结的时候,烧结助剂及其显微结构会强烈影响氮化铝陶瓷的热导率。

为此,在烧结过程中,有以下几个目标:1,烧鸡终了时,烧结助剂所形成的第二相存在于AIN陶瓷中药少;2,尽量减少陶瓷晶界面第二相数量,以净化晶界,有利于AIN晶粒间的相互接触;3,AIN陶瓷第二相应大量或完全处于三叉晶界之处。

氮化铝陶瓷当今的核心和关键的性能指标是高热导率,这也是氮化铝陶瓷品质分级的依据。

美国CMC将AIN陶瓷按热导率分四档:1导热率大于等于100W;导热系数大于等于170w;高导热级别大于等于190W的,以及超导热系数大于等于240W.热导率树脂越高,其价格也应上调。

目前日本丸和、京瓷和德山曹达等公司都有大于等于230W的产品出售,但是价格昂贵。

氮化铝陶瓷的显微结构直接影响其各种性能,烧结助剂的组分和数量对AIN 陶瓷的烧结和最终显微结构优良与否是十分重要的。

以上是小编分享的AIN陶瓷烧结和显微结构对AIN陶瓷基板的性能的影响。

氮化铝陶瓷基板烧结工艺

氮化铝陶瓷基板烧结工艺氮化铝陶瓷基板是一种高纯度、高强度、高导热性和高耐腐蚀性的材料,广泛应用于电子、光电和半导体封装行业。

烧结工艺是制备氮化铝陶瓷基板的重要步骤,本文将详细介绍氮化铝陶瓷基板烧结工艺的步骤和技术要点。

一、原料准备:1.1 选择高纯度的氮化铝粉末作为原料,确保材料的纯度和质量;1.2 对氮化铝粉末进行粒度分析,并按照设计要求选择适当的粒度范围。

二、配料与混合:2.1 按照设计要求,准确称取所需的氮化铝粉末;2.2 将氮化铝粉末放入球磨罐中,添加适量的球磨介质,使用球磨机进行混合,以提高粉末的分散性和均匀性;2.3 混合后的粉末通过筛网将球磨介质去除,获得均一的混合粉末。

3.1 将混合粉末放入模具中,用适当的压力进行压制,以得到粉末块体;3.2 粉末块体先进行压制成型,再进行终模压制,以提高成型精度。

4.1 成型后的氮化铝陶瓷坯体需要进行除蜡处理,将坯体放入除蜡炉中,在高温和氢气氛下进行除蜡作业;4.2 除蜡过程中要控制温度和气氛,确保坯体内部的蜡分子完全蒸发。

5.1 除蜡后的陶瓷坯体在烧结前需进行预热处理,以去除残留的水分和插入产生的气体;5.2 预热过程中采用逐渐升温的方式,通常在氢气或氮气气氛下进行预热。

6.1 将预热后的陶瓷坯体放入烧结炉内,进行高温烧结处理;6.2 烧结过程中需要控制温度、压力和气氛,以促进氮化铝颗粒之间的结合和晶体生长;6.3 烧结温度和时间的选择需根据材料特性和工艺要求进行优化。

七、表面处理:7.1 烧结后的氮化铝陶瓷基板需要经过表面处理,以提高表面的平整度和光洁度;7.2 表面处理方式可以是机械加工、化学腐蚀或研磨等。

氮化铝陶瓷基板烧结工艺是制备高质量氮化铝陶瓷基板的关键步骤。

通过原料准备、配料与混合、成型、除蜡、预热、烧结和表面处理等一系列工艺步骤的综合应用,可以获得高纯度、高强度和高导热性的氮化铝陶瓷基板。

同时,根据具体的工艺要求进行参数优化是关键,以确保最终产品的质量和性能。

氮化铝陶瓷基板制作技术有哪些关键问题

氮化铝陶瓷基板制作技术有哪些关键问题氮化铝陶瓷基板制作技术有哪些关键问题氮化铝陶瓷基板在大功率器件领域,因其导热率而被市场受用。

那么今天天小编要分享的氮化铝陶瓷基板制作技术的关键词问题。

一,氮化铝基板简介和应用概况1.氮化铝材料有哪些突出特性氮化铝是氮和二元系列中唯一稳定的化合物,具有高的熔点和良好的导热特性。

晶形:六方晶系钙钛矿型分解温度:2500摄氏度理论热导率:320W/m.k导热率是氧化铝的7倍,高温导热优于氧化铍;热膨胀系数:与硅热膨胀系数匹配电特性:高电绝缘,低介电常数;耐腐蚀特性:对熔融金属有优良的耐腐蚀特殊性。

无毒,高纯,综合性能优异的电子封装材料。

2,氮化铝应用背景。

氮化铝陶瓷覆铜板满足高压IGBT模块,广泛应用于高铁、电动汽车、智能电网和新能源等“绿色经济”。

氮化铝陶瓷封装基板满足大功率LED芯片散热的需求,在汽车大灯、室外照明、舞台灯等高速LED中应用广泛。

氮化铝薄膜封装基板满足芯片功率散热、高频传输等方面,在光通讯中的TOSA/ROSA/TO 中的PD、LD器件中应用广泛。

氮化铝具有高热导率、高强度、低介电常数、热膨胀系数接近和无毒等优异的综合性能。

光通讯领域、微波通讯领域、LED领域等军民各个高功率需要氮化铝封装和基板作为关键散热材料。

氧化铝是未来小型化、集成化、多功能电子封装发展必不可缺的材料之一,前景广阔。

二,氮化铝基板制作关键技术问题1氮化铝粉体和烧结助剂选择。

氮化铝粉体:高纯度、粒度小、比表面积大、碳含量低、氧含量低、杂质金属离低。

烧结助剂于AIN粉表面的氧化铝成份在烧结过程中反应形成低熔点的复合氧化物,从而烧结体中产生液相。

这些液相包围AIN颗粒,在毛细管力的作用下发生颗粒重排和内部气孔排出,最终实现AIN 瓷的致密烧结。

2.氮化铝成型工艺流延成型:浆料稳定性及粘度的控制流延带料厚度均匀性控制带料X-Y方向收缩率控制3.氮化铝烧结工艺氮化铝陶瓷烧结需要注意的问题:选取合适烧结制度(升温制度、烧结温度、保温时间)采用合适的保护气氛防止氮化铝陶瓷的氧化烧结设备:温度均匀性4.氮化铝金属化工艺氮化铝厚膜金属化金属化体系:金属化结合力:2KG/平方毫米表面覆铜100um满足电流承载需求表面镀覆镍适合键合和焊接5氮化铝薄膜基板:采用磁控溅射工艺设备,线条精度高;可预制焊料、电阻等体系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氮化铝陶瓷的烧结简介及调控摘要:AlN陶瓷以其高的热导率、低的介电常数、与硅相匹配的热膨胀系数等优点,在模块电路、可控硅整流器、大功率晶体管、大功率集成电路等电子器件上的应用日益广泛。

然而AlN共价性强,烧结非常困难,通常使用稀土金属氧化物和碱土金属氧化物添加剂形成液相来促进烧结。

关键词:氮化铝陶瓷烧结烧结助剂Introduction and regulation of sintering of aluminum nitrideceramicsAbstract: Aluminum nitride is being used more widely in electronic device for module circuit,silicon controlled rectifier,high power transistor and high power integrated circuit because of its high thermal conductivity, low dielectric constant and thermal expansion coefficient close to that of silicon. However, AlN is difficult to sinter due to its high covalent bonding. For full densification, rare-earth and/or alkaline earth oxides are often added as sintering aids in the fabrication of A1N ceramics.Keywords: AlN ceramic; Sinter; Conventional sintered目录氮化铝陶瓷的烧结简介及调控 (1)摘要 (1)关键词 (1)1氮化铝陶瓷简介 (3)2氮化铝陶瓷的烧结 (3)3 氮化铝烧结助剂 (5)4 氮化铝陶瓷的应用 (6)4.1电子工业方面 (6)4.2高温耐蚀材料方面 (6)4.3复合材料方面 (6)5 展望 (7)参考文献 (7)1氮化铝陶瓷简介随着信息技术和智能终端设备的飞速发展,大规模集成电路向着高速化、高效率、多功能、小型化的方向发展,各种应用对高性能、高密度电路的需求越来高。

然而,电路密度和功能不断提高的同时,不可避免的导致电路工作温度不断上升,对电子设备的正常运行带来极大隐患。

为了防止元件因热聚集以及热循环作用而导致损坏,对基板材料的低介电常数、低热膨胀系数、高热导率等方面提出越来越苛刻的要求。

据了解,目前,市场上高热导率材料主要有BeO、SiC和AlN。

BeO是一种性能优异的封装材料,但遗憾的是,BeO是一种有毒的物质,对于含有BeO的元件或系统的使用也有着很多限制;SiC介电常数大,这个缺陷大大限制了SiC在高频领域的应用,不适合做基板材料;但是AlN不仅有高的热导率,而且具有优异的绝缘性、低介电常数以及与Si相近的热膨胀系数,另外,从结构上看AlN陶瓷基片在简化结构设计、提高可靠性、降低总热阻、增加布线密度、使基板与封装一体化以及降低封装成本等方面均具有更显著的优势【1】。

因此,随着航空、航天及其他智能功率系统对大功率耗散要求的提高,AlN 基片已成为大规模集成电路以及大功率模块的一种重要的新型无毒基片材料。

尽管AlN陶瓷的优异性能使其具有广泛的应用前景,但目前过高的价格/性能比使其工程化、产业化、商品化受到了许多限制。

首先,化合物AlN在自然界并不存在,必须由人工方法合成。

其次,与其他大多数氮化物一样,AlN是高熔点的强共价键化合物,难于烧结致密,必须加入添加剂并且通常在1850℃以上的高温进行烧结以获得高致密度和优良性能,因而导致制造成本居高不下。

因此,尽管众多研究者仍致力于研究如何选取合适的原料和添加剂、严格控制烧结条件来制得具有高致密度和所需优良性能的AIN陶瓷。

2氮化铝陶瓷的烧结整个烧结过程一般可以被分解为下述7个阶段【2】:(l)颗粒之间形成接触;(2)烧结颈长大;(3)连通孔洞闭合;(4)孔洞圆化;(5)孔洞收缩和致密化;(6)孔洞粗化;(7)晶粒长大。

图2.1 陶瓷烧结简化图图2.1是陶瓷烧结过程的简化图。

烧结也可分为烧结初期、烧结中期和烧结后期这几个阶段。

烧结初期指的是颗粒之间形成接触和烧结颈长大阶段;烧结中期包括了连通孔洞闭合、孔洞圆滑和孔洞收缩与致密化阶段;烧结后期是指孔洞粗化和晶粒长大阶段。

烧结过程中会发生物质的传递,这样能够使气孔逐渐得到填充,从而使坯体由疏松变得致密。

烧结过程有物质的传递过程,这样能够使气孔逐渐得到填充,使坯体由疏松变得致密。

对烧结的物质传递方式和机理许多学者都进行了研究,提出了许多见解,目前主要有四种看法【3-4】,即:(l)蒸发和凝聚;(2)扩散;(3)粘滞流动与塑性流动;(4)溶解和沉淀。

实际上烧结过程中的物质传递现象颇为复杂,不能用一种机理来说明一切烧结现象。

多数学者认为,在烧结过程中可能有几种传质机理在起作用。

但在一定条件下,某种机理会占主导地位,条件改变,起主导作用的机理有可能随之改变。

按照在对粉体进行烧结时有无施加外来压力,可以把烧结过程分为两大类:不施加外压力的烧结和施加外压力的烧结,简称不加压烧结和加压烧结。

不加压烧结也称无压烧结或者常压烧结,是陶瓷烧结工艺中最简单的一种烧结方法。

它是指在正常大气压力下,具有一定形状的陶瓷素坯在高温下经过物理化学过程变为致密、坚硬、体积稳定的、具有一定功能的固体的过程。

烧结的驱动力主要是自由能的变化。

值得指出的是,无压烧结是在没有外加驱动力的情况下进行的,所得的材料性能相对于加压工艺的要稍差一些,但其工艺简单,设备制造容易,成本低,易于制造复杂形状的制品和批量生产。

加压烧结指的是对松散粉末或粉末压坯同时施以高温和外加压力。

其类型大致可分为:热压烧结、热等静压烧结、粉末热锻等【5】。

按照在烧结过程中是否产生液相分为固相烧结和液相烧结两大类。

固相烧结是指松散的粉末或经压制具有一定形状的粉末压坯被置于不超过其熔点的设定温度中在一定的气氛保护下,保温一段时间的操作过程,或简单地定义为粉末压坯的(可控气氛)热处理过程。

液相烧结也是二元系或多元系粉末烧结过程,但烧结温度超过某一组元的熔点,因而形成液相。

低温烧结指的是将AlN的烧结温度降低到1600℃至1700℃之间实现致密度高的烧结【6】。

AlN表层的氧是在高温下才开始向其晶格内部扩散的,因此,低温烧结另外一个作用就是延缓高温烧结时表层氧向AlN晶格内部扩散,增进后续热处理过程中的排氧效果,这将有利于制备出高热导率的陶瓷材料【7】。

低温烧结最普遍最有效的方法是选择有效的烧结助剂。

不添加烧结助剂的AlN陶瓷气孔率高、致密度差,导致其热导率很低,满足不了实际需要。

常压烧结AlN陶瓷的研究表明:加入烧结助剂后,试样的致密性改善,热导率显著提高。

所以,如果要获得具有高导热性能的AlN陶瓷,加入一些有效的烧结助剂是必须的。

3 氮化铝烧结助剂氮化铝烧结助剂的选择原则是:(1)能在较低的温度下,与氮化铝颗粒表面的氧化铝发生反应,产生液相,这样才有利于降低烧结温度:(2)产生的液相要对氮化铝颗粒有良好的润湿特性,这样才能起到促进烧结的作用;(3)添加剂要与氧化铝有较强的结台能力,以利于去除氧杂质,净化晶格:(4)液相的流动性要好,烧结后期在氮化铝晶粒不断长大的情况下,能向三角晶界流动,而不至于在氮化铝晶粒之间形成热阻层:(5)添加剂最好不要与氮化铝产生反应,否则容易产生晶格缺陷,难以形成多面体形态的完整氮化铝晶型。

对常规烧结AlN陶瓷的大量研究表明,添加一定量的碱土或稀土金属氧化物、氟化物(如Y2O3、La2O3、Sm2O3、Er2O3、CaO、MgO、CaF2等)做烧结助剂,能有效降低AlN的烧结温度,加速致密化烧结,提高AlN陶瓷的热导率。

烧结助剂的添加量对AlN材料的烧结性能有显著的影响。

适量的助剂利于烧结性能的提升,一旦助剂过量将不利于烧结的致密化进程。

例如其中一种效果优良的烧结助剂CaF2在烧结过程中会产生晶间相Ca3Al2O6,可以有效的减少氧杂质的含量,促进致密化,但是随着CaF2含量的增加,烧结过程中产生的Ca3Al2O6晶间相逐渐增加,会在一定程度上降低陶瓷样品的致密度,且随着温度的上升,这一趋势更加明显。

所以,CaF2的含量不宜过多。

4 氮化铝陶瓷的应用4.1电子工业方面氮化铝凭借其高的热导率、低的介电常数、良好的绝缘性以及与硅相接近的热膨胀系数等优异的性能,使其在电子工业中的应用日益受到重视。

过去的基片材料采用Al2O3,而AlN的热导率是Al2O3的5-10倍,更能满足大规模集成电路的需求。

4.2高温耐蚀材料方面AlN陶瓷具有良好的高温耐蚀性,它能与许多金属在高温下共存,因此是优良的坩埚材料,同时也可用作腐蚀性物质的容器和处理器。

其良好的高温强度、高温稳定性使其在高温结构材料和耐火材料方面的应用也越来越多。

4.3复合材料方面为了充分利AlN的优点,有效抑制它的不利于因素,可以通过复相陶瓷的途径,拓展它在其他方面的应用。

如加入TiCp、SiCp颗粒和SiCw晶须以提高其强度和韧性。

目前Al/AlN、AlN/TiN、AlNBN等复合材料的研究也取得了很大进展,这些复合材料性能优异,具有十分很好的应用前景【8】。

5 展望本文对AlN陶瓷在烧结的不同工艺条件以及添加不同烧结助剂进行了系统的介绍,烧结工艺的改变对AlN陶瓷的性能有着显著的影响。

对AlN陶瓷常压烧结的复合助剂体系的配方需要进一步深入研究,选择更多的配方体系进行详细的研究,同时比较烧结助剂的含量对于样品性能的影响,找出最佳配比。

参考文献【1】李清涛,吴清仁’孙创奇等.陶瓷学报.2007,38(1):57~6【2】曲选辉,李益民,黄伯云.余属粉末注射成形技术.粉末冶金.金材料科学与工程.1996(2):33–39.【3】果世驹. 粉末烧结理论. 北京: 冶金工业出版社, 1998.【4】殷庆瑞, 祝炳和. 功能陶瓷的显微结构、性能与制备技术. 北京: 冶金工业出版社, 2005.【5】师昌绪, 李恒德. 材料科学与工程手册(第七卷). 北京: 化学工业出版社, 2004.【6】黄小丽.郑永红.胡晓青.复合助剂对氮化铝陶瓷低温烧结的影响.北京:机械工业学院学报2005,20(2):11- 17【7】乔梁.周和平.王少洪.低温烧结A1N陶瓷的微结构和热导率[J].材料工程,2003(2):23-26【8】徐耕夫,李文兰,庄汉锐,等.氮化铝陶瓷的微波烧结研究,硅酸盐学报,1997,25(1):89-95.。