加工中心工作台验收标准

数控加工中心的验收

3 数控加工中心的验收3.1 加工中心工作性能的验收加工中心工作性能主要包括主轴系统性能,进给系统性能,自动换刀系统性能,电气系统性能,液(气)压装置、安全装置、润滑装置、冷却装置、自动排屑装置、工作台自动交换装置、接触式测头装置等性能。

加工中心工作性能的检验是通过试车来完成的,试车时要注意机床通常的技术要求,如主轴、工作台、滑枕运行平稳性,换刀或工作台交换动作的灵活性和准确性,有无发热、噪声、爬行,电气系统过流、欠压、过压保护,液(气)压装置流量、压力调整是否正常,有无渗漏现象,检查润滑油路有无渗漏,到各润滑点的油量分配情况,冷却系统流量、压力调整是否正常,回路是否畅通,安全装置工作是否齐全可靠等.一般要通过空运转试验和负荷试验来评价加工中心工作性能。

加工中心空运转试验30h左右,主轴轴承温度要小于(或等于)70℃,温升小于30℃,噪声不得超过80dB[5]。

加工中心负荷试验主要是为了检验设备在额定负荷下的工作能力.负荷试验可按加工中心的设计功率的百分比递增方式顺序进行.在负荷试验中,要按规范检查轴承的温升状况,机床各部分有无泄漏(油、气、液),液(气)压、润滑、冷却系统压力能否稳定,流量是否合适,各装置工作是否稳定等. 根据标准规定,负荷试验前后均应检验加工中心的几何精度,切削精度检查亦放在负荷试验后进行。

对于预验收时已做过负荷试验,整体发运到用户的小型加工中心,总体验收时可免做。

对于解体发运到用户的大、中型加工中心,因为重新安装、调试、试车,与预验收时的环境条件已不相同,总体验收时负荷试验不可免做.3.2 加工中心数控功能验收加工中心数控功能验收是按照加工中心配备的数控系统说明书和订货合同要求,对加工中心应具备的各项数控功能进行手动和编程自动试验,并检查数控系统提供的自诊断和报警功能.用手动或MDI方式操作加工中心各部件进行试验,要求动作灵活、准确,功能可靠.用数控程序操作加工中心各部件进行试验,加工中心在空载下自动运行16h或32h,要求动作灵活、准确,功能可靠.加工中心数控功能试验要编制一个功能齐全的试机程序,它应包括:①主轴转速应包括低、中、高在内的5种以上正转、反转、停止和定位,其中高速运转时间一般不少于每个循环程序所用时间的10%[6];②进给速度应把各坐标轴的运动部件在高、中、低速度和快速的正向、负向组合在一起,在接近全行程范围内运行,并可选任意点进行定位.运行中不允许使用倍率开关.高速进给和快速运行时间不少于每个循环程序所用时间的10%.;③刀库中各刀位上的刀具不少于2次的自动换刀(包括最重刀具和最长刀具);④数控回转工作台的自动分度、定位不少于2个循环;⑤APC托盘站的托盘不少于5次的自动交换;⑥各联动轴的2轴联动、3轴联动(或多轴联动)运行;⑦各循环程序间的暂停时间不应超过30s.用以上内容的程序连续运行,检查加工中心各项运动、动作的平稳性、准确和可靠性,并且在规定时间内不允许出故障,否则要在修理后重新开始规定时间的运行检查。

数控机床整机性能检测与调试5.2.2 工作台精度检测依据的国家标准

检验工具

检验方法

参照GB/T17421.1的有关 条文

G19

a)工作台1) 纵

平尺或平板角

5.5.2.2.1

向中央或基准T型

尺和指示器

如果可能,Y轴轴线

槽和X轴轴线运动

锁紧。

间的平行度

如主轴能锁紧,则指

示器可装在主轴上,否则

指示器应装在机床的主轴

b) 工作台纵向 在500mm

箱上。

定位孔中心线(如 测量长度上为 果有的话)和X轴 0.025mm 轴线运动间的平

角尺或圆柱形角尺置

度上为0.025mm

于工作台中央。

如主轴能紧锁,则指

示器可装在主轴上,否则

指示器应装在机床的主轴

箱上。

b)在平行于轴

回转工作台应在互成

Y轴线的Y-Z垂直

90°的四个回转位置处测

平面内

量

1)固有的固定工 作台或回转工作台或 在工作位置锁紧的任 意一个托板。

序 号

简图

检验项目

允差 mm

用的话)。两次测定的偏

局部公差:

差均应符合允差要求

在任意300测量长

度上为0.012

注:L—工作台托板 的较短边的长度。

课件库资源:943201标准JBT8771.2-1998

序 号

简图

检验项目

允差 mm

检验工具

检验方法 参照GB/T17421.1的有关条文

工作台1) 面和X X≤500:0.020 平尺、量 5.4.2.2.1和5.4.2.2.2

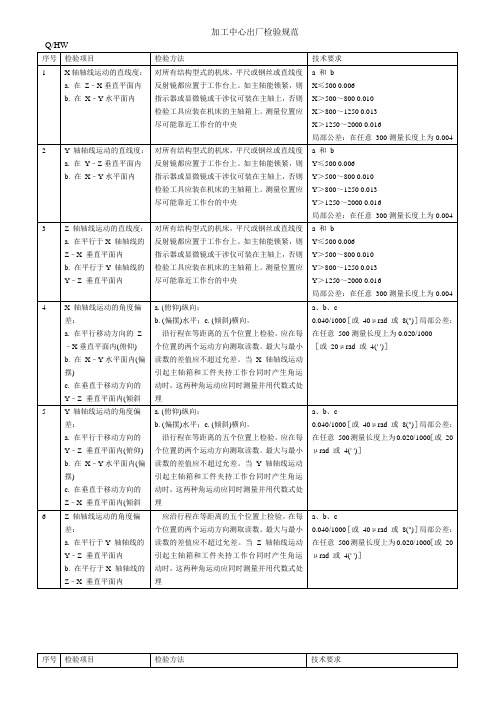

5.2.2 工作台精度检测依据的国家标准

检测依据

参考:JB/T 8771.2-1998 《加工中心检验条件》 第 2 部 分:立式加工中心 几何精度检验 的相关标准

加工中心精度检验规范

加工中心精度检验规范1. 前言在现代工业生产中,加工中心是一种重要的设备,可以完成复杂的零部件加工任务,极大地提高了加工效率和准确性。

为确保加工中心的精度,需进行定期的精度检验。

本文将介绍加工中心精度检验的相关规范。

2. 检验方法2.1 基础检验对于加工中心的基础性能,可以通过以下检验:•外观检查:包括机床的运转状态、加工中心的各部件的拆卸与安装以及连杆的安装和状态检查;•电器系统检查:包括液压、冷却、空气、传感器等的电器系统检查;•机床自动工艺检查:包括自动装卡、换刀、定位等各项自动工艺流程的检查。

以上三项检查内容是加工中心检验的基础工作,需要仔细进行检查,并记录检查结果。

2.2 精度检验精度检验是对加工中心加工的零件进行质量检测。

常用的检测方法有:•微位值检测:采用微电子计或图像测量仪等检测系统,检测加工出来的器件的各种尺寸、形状、位置偏差等,以验证器件的精度;•三坐标检测:采用三坐标测量机等三维测量设备,测量被加工器件的各种尺寸,通过与设计图纸进行比对,来判定器件的尺寸和形状是否符合要求;•表面质量检测:利用形貌仪、白光干涉仪等测试仪器,对加工出来的器件的表面进行检测,以判断器件的表面光滑度、光亮度。

3. 检验标准加工中心精度检验的标准是重要的评估依据,其常见的标准有以下几种:•国标:按照国际标准ISO等制定的精度等级和检验规范;•行业标准:针对特定机械行业及工艺领域而制定的特定精度等级和检验规范;•企业标准:针对特定的加工中心设备而制定的特定精度等级和检验规范。

在检测加工中心的精度时,需严格按照以上标准进行检测,并记录检测结果以及采取的处理措施。

4.加工中心是现代工业生产过程中不可或缺的设备,其精度检验也是保证零部件质量和安全生产的关键环节。

在进行加工中心精度检验时,要注意严格执行规范标准,确保检测结果准确可靠。

数控加工中心验收标准

数控加工中心验收标准《数控加工中心验收标准大揭秘》嘿,你知道吗?在机械制造的奇妙世界里,数控加工中心就如同一位超级英雄,拥有着强大的力量和精准的技能!而要让这位超级英雄真正发挥出它的威力,那验收标准可就是至关重要的秘籍啦,要是不重视,小心制造出来的产品变成“歪瓜裂枣”哦!一、精度的苛求:小数点后的舞蹈在精度的世界里,每一个小数点都像是一个小精灵,跳着精确的舞蹈!“精度啊精度,你可别乱跑,一丝一毫都不能少!”数控加工中心的精度验收那可是相当严格的呀!就好比射击比赛,必须要枪枪十环才行。

加工出来的零件尺寸偏差必须极小极小,小到可以忽略不计。

如果精度不达标,那生产出来的东西可能就没法完美组装,就像拼图缺了一块,多尴尬呀!比如说在制造精密仪器的时候,那对精度的要求简直比处女座还处女座,一丝一毫的偏差都可能导致整个仪器失效。

所以在验收的时候,一定要瞪大眼睛,拿着高精度测量工具,像侦探一样仔细检查每一个细节!二、稳定性的挑战:泰山般的屹立“稳定性呀稳定性,你得像泰山一样稳稳屹立!”这稳定性可太重要啦,就像人要站稳才能好好走路一样。

数控加工中心在运行过程中不能出现抖动、晃动等情况,不然加工出来的零件表面就会像月球表面一样坑坑洼洼。

想象一下,如果加工中心在工作时像个醉汉一样摇摇晃晃,那能做出好产品吗?这就需要检查机床的结构是否牢固,各部件之间的配合是否紧密,就像搭积木一样,要稳稳当当才行。

而且还要进行长时间的运行测试,看看它能不能一直保持稳定,可不能“三天打鱼,两天晒网”哦!三、效率的竞赛:风一样的速度“效率啊效率,你得像火箭一样飞速前进!”在这个快节奏的时代,时间就是金钱呀!数控加工中心的加工效率可不能低,不然怎么跟得上生产的需求呢?这就好比跑步比赛,谁跑得快谁就是冠军。

验收的时候要看它的切削速度、进给速度等指标是否达到要求,能不能快速地完成加工任务。

比如说在批量生产零件的时候,如果加工中心效率低下,那得浪费多少时间和成本呀!所以一定要选择效率高的数控加工中心,让它成为生产线上的“闪电侠”!四、功能的检验:全能战士的诞生“功能啊功能,你得像全能战士一样无所不能!”数控加工中心的功能可不能单一,它得具备多种加工能力才行。

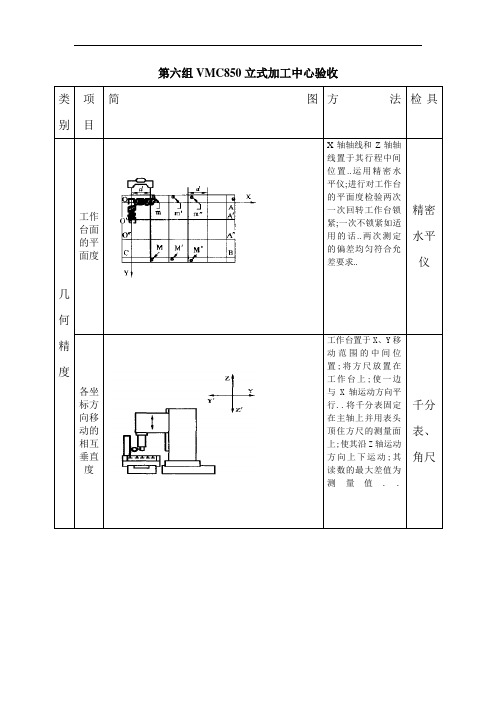

CMC立式加工中心验收

第六组VMC850立式加工中心验收主轴轴向窜动标准芯棒置于主轴锥孔;主轴旋转;测之偏摆数值差..千分表、芯棒主轴孔的径向圆跳动千分表座固于工作台或主轴座上表针打至内孔壁见图;测跳动数值差、主轴转动..千分表主轴箱沿Z坐标方向移动时主轴轴线的平行度准角尺置于工作台中央见图;调整等高块;使角尺测量边与Z轴平行..移动Z轴每300mm ;测Z轴对测量边的跳动差值..Z—X方向千分表、直尺等高快主轴在Z 坐标方向移动的直线度标准角尺置于工作台中央见图;调整等高块;使角尺测量边与Z轴平行..移动Z轴每300mm ;测Z轴对测量边的跳动差值..Z—X方向由角尺放置X轴方向测得..Z—Y方向由角尺放置Y轴方向测得..角尺、垫块、千分表运动精度各运动轴的直线运动定位精度在空载条件下运行;对所测的每个坐标轴在全行程内;步距规;分每20mm、50mm或100mm间距正向和快速移动定位;在每个位置上测出实际距离和理论移动距离之差..直线运动重复直线运动重复定位精度的测量可选择行程的中间和俩端任意三点步距规、千分XZ主轴立柱此边预先调试与Z轴平行等高块定位精度;作为目标位置;从正向和反向进行7次定位;测量出实际位置和目标之差..表直线运动轴机械原点的返回精度把千分表固定在主轴上;把表打在挡块上;调零;对每个运动轴;从7个不同位置进行原地复归;检测出其停止位置的数值;以测定值与理论值的最大差值为原点复归精度..千分表、角尺直线运动失动量背隙测定跟测量直线运动重复定位精度相似..测量可选择行程的中间和俩端任意三点作为目标位置;从正向和反向进行7次步距规、千分表定位;测量出实际位置和目标之差..切削精度。

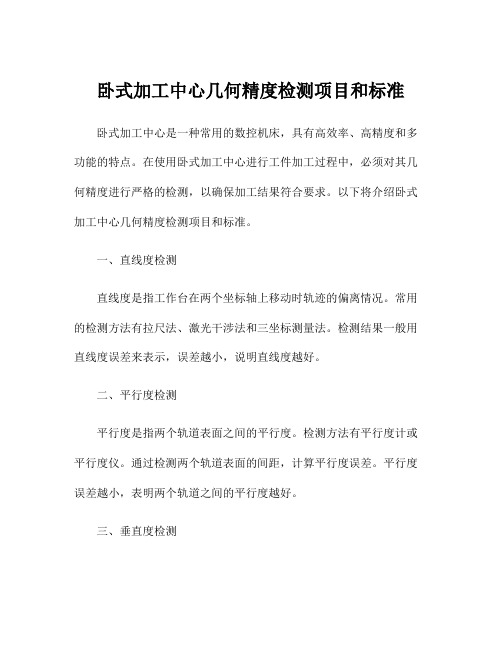

加工中心精度检验规范标准[详]

![加工中心精度检验规范标准[详]](https://img.taocdn.com/s3/m/48ebc4123868011ca300a6c30c2259010202f3aa.png)

加工中心精度检验规范标准[详]NO.ˉˉˉ日沛電腦配件(上海)有限公司RIPEIcomputeraccessory(Shanghai)Co.,Ltd.範加工中心精度检验規机型:MODEL机号:SERIALNO.目录CATALOGUE1.0静态精度检查.................................................6页P AGE STATICACCURACYINSPECION2.0定位精度检查.................................................1页P AGE POSITIONACCURACYINSPECTION3.0重复精度检查.................................................1页P AGE3.1REPETITIONALACCURACYINSPECTION4.0循圓精度........................................................1页P AGE4.1PALLETACCURACY5.0附件..页P AGEACCESSARYP AGE 共...................................................................页中國上海松江區新橋鎮申港路3636號参考.资料No.3636ShenggangRoad,XinQiaoSongjiangShanghai China核准者CONFIRMED检验者CHECKED检验日期DATE参考.资料MCVF01S001Q301000003940331-71.1静态精度STATICACCURACYINSPECTION单位Unit:mm 项次NO检查项目Inspectionitem测试方法图Measuringmethoddiagram许可差Permissibledeviation实际测量值Measuredvalue 床台X轴方向运动之真直度a.StraightnX-Zessofthe面内1.2Xaxismovement2.1/1000b.Y-Z面内床台Y轴方向运动之真直度a.StraightnX-Zessofthe面内Yaxis0.06/1000movement1.3b.Y-Z面内1-1单位Unit:mm项次NO检查项目Inspectionitem测试方法图Measuringmethoddiagram许可差Permissibledeviation实际测量值Measuredvalue 床台X轴方向之运动与其上面之ParallelismbetweenX≦5000.021.4movementinX500<X≦8000.025 axisdirection800<X≦12500.03 andtable1250<X≦20000.04 uppersurface床台Y轴方向之运动与其上面之平行度ParallelismbetweenY≦5000.021.5movementinY500<Y≦8000.025 axisdirection800<Y≦12500.03 andtable1250<Y≦20000.04 uppersurface参考.资料X轴方向运动与床台基准沟侧面之平行度Parallelismbetween每300mm的量测距离下1.6movementinX许可差为0.015mm axisdirection0.015forameasuring andSidelengthof300 surfaceoftablereferenceslot1-2单位Unit:mm项次NOInspectionitem测试方法图Measuringmethoddiagram 许可差Permissibledeviation实际测量值Measuredvalue各轴方向a.相互运动X-Y之直角度轴PerpendiPlacecularity0.012/300 BetweenmovementinXaxisb.directionX-ZandYaxis轴Place1.6direction0.012/300andZaxisdirectionc.Y-Z轴Place0.12/300主轴中心线与床台面之直角度Perpendicularitybetween旋径每300 2.2centerlineof 2.3Per300mainspindle0.015andtablesurface.1-3单位Unit:mm项次NO检查项目Inspectionitem测试方法图Measuringmethoddiagram许可差Permissibledeviation实际测量值Measuredvalue 主轴孔内面之偏摆固定端RunoutofAtspindlesideendof2.4spindletaper2.5testbarhole0.005固定端300处At300position3.2主轴轴线与Z轴轴线运动间的平行度Parallelisma:0.015/300 1.7betweenthe spindleaxisandtheZ-axismotionb:0.015/300主轴在Z轴方向之移(松)动量Movementof2.61.1mainspindlein0Zaxisdirection主轴端面之偏摆Runoutofmain spindleoutersurface3.34.215.1 2 主軸外面之偏擺Runoutofmain1-4spindleoutersurface0.1mm参考.资料1.1床檯X軸方向運3動之直線度StraightnessoftablemovementintheXaxis.2.7Applyafixedindicatortothe3.4/300straightedgeasthefigureshown.2.8Adjusttogetreadingatbothends ofthestraightedge.4.3Movethetable300mminX-axis direction.4.4Recordthelargestvalue differenceasthemeasurement value.5.2床檯Y軸方向運4動之直線度StraightnessoftablemovementintheYaxis1.Applyafixedindicatortothe straightedgeasthefigureshown.0.2/3002.Adjusttogetreadingatbothends ofthestraightedge.2.Movethetable300mminX-axis direction.3.Recordthelargestvalue differenceasthemeasurementvalue.1.1旋轉檯旋轉偏擺5Tablerunout(XY)0.015mm/3001-51.1旋轉檯旋轉偏擺6Tablerunout(Z)2.9mm3.5車刀角度換刀後7重複定位精度Repeatabilityof4.5mmtoolangleaftertoolchange.5.3車刀角度停止後8重複定位精度Repeatabilityof0.3mmtoolangleaftertoolstop.5.4車刀加工後定位精度Repeatabilityof4.mmtoolangleaftermachiningpart1.2主軸振動檢測1Spindle≦0.6mm/s vibration(Ref) detection2.0定位精度检查Positioningaccuracyinspection单位Unit:mm 参考.资料。

加工中心设备验收标准和验收方法

加工中心设备验收标准和验收方法

加工中心设备验收标准和验收方法可以根据具体的设备类型和需求而有所不同。

然而,一般来说,以下是一些常见的加工中心设备验收标准和验收方法。

1. 外观质量:验收人员应仔细检查设备外观,确保没有明显的缺陷、变形或损伤。

此外,应检查设备的表面处理和喷漆质量是否符合要求。

2. 尺寸精度:验收人员可以使用测量工具,如卡尺、游标卡尺等,测量设备的各个关键部件的尺寸是否符合设计要求。

3. 设备功能:验收人员应对设备的主要功能进行测试,如切削能力、转速、加工精度等。

可以进行一些常见的加工测试,以验证设备是否能够按照预期完成工作。

4. 控制系统和软件:如果设备配有控制系统和软件,验收人员应对其进行测试,确保其正常运行,并且具有所需的功能和界面。

5. 安全性和人机工程学:验收人员应检查设备是否符合相关的安全标准,并且操作界面是否符合人机工程学原理,方便操作和维护。

6. 文件和证书:验收人员还应核对设备的相关文件和证书,如设备说明书、合格证、检测报告等,以确保其完整性和真实性。

验收方法可以包括现场实地检查、设备操作测试、关键部件测量和测试、文件核对等多种方式。

最好由专业的验收人员进行验收,同时可以邀请设备制造商或相关专家参与验收过程,以确保验收结果的准确性和公正性。

加工中心精度检验标准

加工中心精度检验标准加工中心是现代制造业中常见的一种数控机床,它具有高速、高精度、高效率等特点,被广泛应用于航空航天、汽车制造、模具加工等领域。

加工中心的精度对于加工零件的质量和生产效率有着重要的影响,因此对加工中心的精度进行检验是非常重要的。

本文将介绍加工中心精度检验的标准及相关内容。

首先,加工中心的精度检验应包括几个方面,几何精度、运动精度、定位精度、重复定位精度等。

其中,几何精度是指加工中心在加工过程中所能保持的几何形状的精度,包括直线度、平面度、圆度等。

运动精度是指加工中心在工作过程中所能保持的运动精度,包括加工速度、加工精度等。

定位精度是指加工中心在工作过程中所能保持的定位精度,包括工件定位、刀具定位等。

重复定位精度是指加工中心在多次工作过程中所能保持的重复定位精度,包括工件重复定位、刀具重复定位等。

其次,加工中心的精度检验应遵循相关的标准和规范。

国际上常用的加工中心精度检验标准包括ISO、GB、JIS等,这些标准对于加工中心的几何精度、运动精度、定位精度、重复定位精度等方面都有详细的规定和要求。

在进行加工中心精度检验时,应按照这些标准和规范进行,以确保检验结果的准确性和可靠性。

另外,加工中心的精度检验还应结合实际的生产需求和工艺要求进行。

在进行精度检验时,应根据具体的加工要求和工艺流程,确定检验的内容和方法,以确保检验结果符合实际的生产需求。

同时,还应结合加工中心的实际使用情况和维护保养情况进行检验,及时发现并解决加工中心的精度问题,以保证加工质量和生产效率。

综上所述,加工中心的精度检验是非常重要的,它直接影响着加工质量和生产效率。

在进行精度检验时,应全面考虑加工中心的几何精度、运动精度、定位精度、重复定位精度等方面,遵循相关的标准和规范,结合实际的生产需求和工艺要求进行检验,以确保加工中心的精度达到要求,保证加工质量和生产效率的提高。

龙门加工中心验收标准

龙门加工中心验收标准龙门加工中心是一种高精度、高效率的数控加工设备,广泛应用于航空航天、汽车制造、模具加工等领域。

为了确保龙门加工中心的性能和质量符合要求,需要进行严格的验收。

本文将详细介绍龙门加工中心验收标准,以供相关人员参考。

一、外观验收。

1. 首先,对龙门加工中心的外观进行检查,包括机床表面的涂装是否均匀、是否有划痕、生锈等情况;2. 检查机床各部位的连接螺丝是否松动,各部件是否完好无损;3. 检查润滑系统、冷却系统等设备是否齐全、正常运转;4. 对龙门加工中心的整体外观进行评估,确保符合相关标准。

二、性能验收。

1. 对龙门加工中心的主轴进行空载试运转,检查其噪音、温度等参数是否正常;2. 进行加工准确度的测试,包括定位精度、重复定位精度等;3. 对龙门加工中心进行加工效率的测试,检查其加工速度、表面粗糙度等指标;4. 对龙门加工中心的自动换刀系统、自动润滑系统等功能进行测试,确保其正常运作。

三、控制系统验收。

1. 对龙门加工中心的数控系统进行功能测试,包括程序编辑、存储、调用等;2. 对数控系统的操作界面进行评估,确保操作简便、直观;3. 检查数控系统的报警功能,确保能够及时发现并处理故障;4. 对数控系统进行稳定性测试,确保长时间稳定运行不出现问题。

四、安全性验收。

1. 对龙门加工中心的安全防护装置进行检查,确保完好无损;2. 对操作人员的安全防护措施进行评估,包括是否佩戴防护眼镜、工作服等;3. 对龙门加工中心的紧急停止按钮、安全门等安全设备进行测试,确保在紧急情况下能够及时生效。

五、环境验收。

1. 对龙门加工中心的工作环境进行评估,包括通风、光照等情况;2. 检查龙门加工中心周围的工作区域是否整洁、安全;3. 对龙门加工中心的电气接地、接地电阻等进行测试,确保符合相关标准。

综上所述,龙门加工中心验收标准涵盖了外观、性能、控制系统、安全性、环境等多个方面。

只有通过严格的验收,才能确保龙门加工中心的性能和质量达到要求,为生产提供可靠保障。

加工中心精度表

加工中心精度表 This manuscript was revised by the office on December 10, 2020.

加工中心精度表

机台编号:

检验人员:

检验日期:

1,工作台平面度(九点):(误差≤0.016/300)

(整体误差≤0.03)

X轴向工作台平整度:(误差≤0.016/300)(整体误差≤0.03)Y轴向工作台平整度:(误差≤0.016/300)(整体误差≤0.03)2,XY垂直度: X轴记录数据:(误差≤0.016/300)

Y 轴记录数据:(误差≤0.016/300)

3,T型槽与X轴平行度:(误差≤0.015/300)

(整体误差≤0.04)

4,立柱倾斜量初测值:ZX(左右): ZY(前后):

调整值:ZX(左右):(误差≤0.016/300)

ZY(前后):(误差≤0.016/300)

5,主轴平行与XY平面扫圆(360°):(误差≤0.016/300)

X轴两侧差值:(误差≤0.016/300)

Y轴两侧差值:(误差≤0.016/300)

6,主轴锥口偏心率:(误差≤0.005)

棒根偏心率:(误差≤0.007)

棒底300处偏心率:(误差≤0.015)。

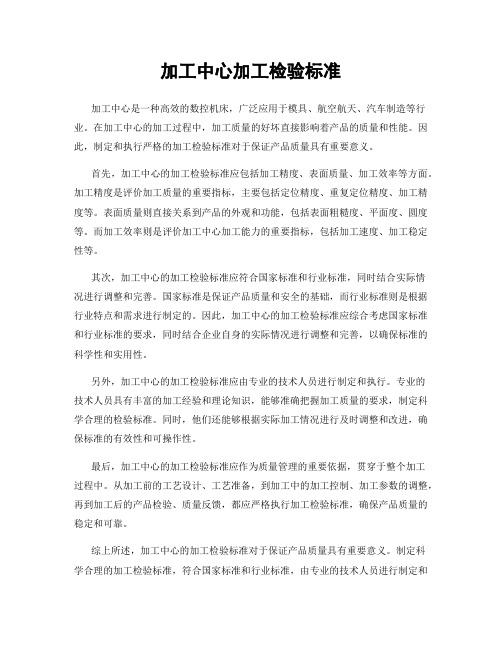

加工中心加工检验标准

加工中心加工检验标准加工中心是一种高效的数控机床,广泛应用于模具、航空航天、汽车制造等行业。

在加工中心的加工过程中,加工质量的好坏直接影响着产品的质量和性能。

因此,制定和执行严格的加工检验标准对于保证产品质量具有重要意义。

首先,加工中心的加工检验标准应包括加工精度、表面质量、加工效率等方面。

加工精度是评价加工质量的重要指标,主要包括定位精度、重复定位精度、加工精度等。

表面质量则直接关系到产品的外观和功能,包括表面粗糙度、平面度、圆度等。

而加工效率则是评价加工中心加工能力的重要指标,包括加工速度、加工稳定性等。

其次,加工中心的加工检验标准应符合国家标准和行业标准,同时结合实际情况进行调整和完善。

国家标准是保证产品质量和安全的基础,而行业标准则是根据行业特点和需求进行制定的。

因此,加工中心的加工检验标准应综合考虑国家标准和行业标准的要求,同时结合企业自身的实际情况进行调整和完善,以确保标准的科学性和实用性。

另外,加工中心的加工检验标准应由专业的技术人员进行制定和执行。

专业的技术人员具有丰富的加工经验和理论知识,能够准确把握加工质量的要求,制定科学合理的检验标准。

同时,他们还能够根据实际加工情况进行及时调整和改进,确保标准的有效性和可操作性。

最后,加工中心的加工检验标准应作为质量管理的重要依据,贯穿于整个加工过程中。

从加工前的工艺设计、工艺准备,到加工中的加工控制、加工参数的调整,再到加工后的产品检验、质量反馈,都应严格执行加工检验标准,确保产品质量的稳定和可靠。

综上所述,加工中心的加工检验标准对于保证产品质量具有重要意义。

制定科学合理的加工检验标准,符合国家标准和行业标准,由专业的技术人员进行制定和执行,并贯穿于整个加工过程中,将有助于提高产品质量,提升企业竞争力,实现可持续发展。

加工中心出厂检验规范

a和b

0.012/500

19

工作台的纵向中央或基准T形槽和X轴轴线运动间的平行度

如果可能锁紧,Y轴轴线锁紧。回转工作台应在0°位置检验。如主轴能锁紧,则指示器可装在主轴上,否则指示器应装在机床的主轴箱上。当有定位孔时,应使用两个与该孔配合并具有相同直径突出部分的标准销,平尺应紧靠它们放置

a和b

X≤500 0.006

X>500~800 0.010

X>800~1250 0.013

X>1250~2000 0.016

局部公差:在任意300测量长度上为0.004

2

Y轴轴线运动的直线度:

a.在Y–Z垂直平面内

b.在X–Y水平面内

对所有结构型式的机床,平尺或钢丝或直线度反射镜都应置于工作台上。如主轴能锁紧,则指示器或显微镜或干涉仪可装在主轴上,否则检验工具应装在机床的主轴箱上。测量位置应尽可能靠近工作台的中央

a、b、c

0.040/1000[或40μrad或8('')]局部公差:在任意500测量长度上为0.020/1000[或20μrad或4(' ')]

6

Z轴轴线运动的角度偏差:

a.在平行于Y轴轴线的

Y–Z垂直平面内

b.在平行于X轴轴线的

Z–X垂直平面内

应沿行程在等距离的五个位置上检验。在每个位置的两个运动方向测取读数。最大与最小读数的差值应不超过允差。当Z轴轴线运动引起主轴箱和工件夹持工作台同时产生角运动时,这两种角运动应同时测量并用代数式处理

加工中心1580验收标准

加工中心1580验收标准

加工中心1580的验收标准应包括以下内容:

1. 外观质量:机器表面应平整,无划痕、凹损等损伤,涂层均匀且无起泡、脱落等现象。

2. 精度要求:按国家标准检测检验,主轴箱的距离精度应控制在0.01mm以内,立柱、工作台平面度应控制在0.02mm以内,加工精度应控制在0.005mm以内。

3. 控制系统:机器应有具有可靠性的电气系统和控制系统,人机交互界面应友好。

4. 性能指标:加工中心应在严格条件下进行静态和动态性能实验,能满足加工各种金属和非金属材料的要求。

5. 安全性:加工中心应符合安全要求,有完备的安全防护装置,保证操作人员的人身安全。

6. 服务保障:供应商应向用户提供完善的服务,包括机器安装与调试、技术培训、使用维护等。

同时,供应商应提供完善的售后服务,包括故障排除和维护保养等。

以上是加工中心1580验收的标准,具体细节可以参考供应商提供的相关文件。

作业工作台制造验收规范(初稿)

3.7电磁兼容性

电源输入试验按DO-160E第16章《Power Input》

试验设备类型:A类

电压尖峰试验按DO-160E第17章《Voltage Spike》

设备按B类考核

电源线音频传导敏感性试验按DO-160E第18章《Audio Frequency Conducted Susceptibility—Power Inputs》。

GB/T 2828.1-2003 (ISO 2859-1:1989)计数抽样程序第1部分:按接收质量限(AQL)检索的逐批检验

抽样计划

GB/T 1804- 2000 (ISO2768-1:)一般公差未注公差的线性和角度尺寸的公差

GB/T 1184 - 1996(ISO2768-2:1989)形状和位置公差未注公差值

5交货准备

5.1贮存

通风干燥的环境

5.2搬运

轻拿轻放,严禁碰撞

5.3运输

汽运

6说明事项

6.1售后服务

由承制单位负责执导维修保养或现场维修

6.2质量保证期

3年

4.1.2检验责任

4.1.2.1承制方责任

根据技术协议要求,提供合格产品及技术资料

4.1.2.2订购方责任

负责成品验收

4.1.2.3合格责任

承制方对所生产的产品提供合格保证,订购方对采购的产品保证正确使用。

4.1.3检验的环境条件

常温常压环境

4.1.4检验分类

零部件检验和整机检验

4.1.5产品的提交

齿轮、蜗杆的检验可参看相关技术手册。

液压件检测检测标准依照华安液压件入厂检验规范

电器件检测检测标准依照华安电子元器件来料检验规范

2.引用文件

卧式加工中心几何精度检测项目和标准

卧式加工中心几何精度检测项目和标准卧式加工中心是一种常用的数控机床,具有高效率、高精度和多功能的特点。

在使用卧式加工中心进行工件加工过程中,必须对其几何精度进行严格的检测,以确保加工结果符合要求。

以下将介绍卧式加工中心几何精度检测项目和标准。

一、直线度检测直线度是指工作台在两个坐标轴上移动时轨迹的偏离情况。

常用的检测方法有拉尺法、激光干涉法和三坐标测量法。

检测结果一般用直线度误差来表示,误差越小,说明直线度越好。

二、平行度检测平行度是指两个轨道表面之间的平行度。

检测方法有平行度计或平行度仪。

通过检测两个轨道表面的间距,计算平行度误差。

平行度误差越小,表明两个轨道之间的平行度越好。

三、垂直度检测垂直度是指主轴和工作台之间的垂直度。

常用的检测方法有水平尺或测角仪。

通过测量主轴和工作台之间的夹角,计算垂直度误差。

误差越小,说明主轴与工作台的垂直度越好。

四、角度度量检测角度度量是指工作台绕着某个坐标轴旋转时的角度度量。

检测方法有角度尺、平台式角度测量仪和三坐标测量仪。

角度度量误差一般用角度误差来表示,误差越小,说明角度度量越好。

五、位置度检测位置度是指工件加工后的位置偏移情况。

检测方法一般采用三坐标测量仪或高精度检测仪器。

位置度误差一般用位置偏移来表示,位置偏移越小,说明位置度越好。

以上是卧式加工中心几何精度检测的常见项目和标准。

不同的工件和加工要求可能还会有其他相关检测项目。

在进行几何精度检测时,需要根据具体的要求和标准来选择合适的检测方法和仪器,确保加工结果符合要求。

只有通过严格的几何精度检测,才能保证卧式加工中心在工件加工过程中达到预期精度。

五轴联动立式加工中心 质量标准

五轴联动立式加工中心质量标准五轴联动立式加工中心是一种高精度、高效率的数控机床,具有广泛的应用领域,包括模具制造、航空航天、汽车制造等。

在这些领域中,加工中心的质量标准至关重要,可以保证加工零件的精度、表面质量和工件的寿命。

下面是一份关于五轴联动立式加工中心的质量标准的详细介绍。

一、机床的精度要求:1. 加工精度:五轴联动立式加工中心的加工精度应符合国家标准或行业标准的要求。

通常情况下,其加工精度应达到IT6级或更高级别。

2. 定位精度:五轴联动立式加工中心的定位精度应达到或超过其设计要求。

定位精度一般包括定位误差、重复定位精度和移动速度误差等指标。

3. 固定性:机床工作台应具有良好的刚性和稳定性,以保证在加工过程中不会出现明显的变形或振动。

4. 系统刚度:五轴联动立式加工中心的传动系统和机械结构应具备足够的刚度,以保证切削力的传递和抵抗变形的能力。

二、加工质量要求:1. 表面质量:五轴联动立式加工中心应能够高效、精确地加工出表面光洁度要求高、平整度要求高的复杂曲面零件。

2. 尺寸精度:加工中心应能够按照设计要求精确加工出零件的尺寸,尺寸精度应在允许范围内。

3. 连接精度:五轴联动立式加工中心应能够达到零件之间的精确连接,确保零件装配的精度和性能。

4. 加工效率:加工中心应具备高效率的加工能力,能够在较短的时间内完成加工任务,提高生产效率。

三、安全可靠性要求:1. 机床结构:五轴联动立式加工中心的结构应具备足够的稳定性和可靠性,能够承受切削力,并确保机床在运行过程中不会出现明显的变形或抖动现象。

2. 安全防护:机床应配备完善的安全防护装置,以确保操作人员的人身安全。

3. 系统可靠性:五轴联动立式加工中心的控制系统应稳定可靠,能够长时间稳定运行,以保证加工质量和工作效率。

4. 维护性:加工中心应考虑到维护的便捷性,方便日常保养和故障排除。

四、环境友好要求:1. 噪音:五轴联动立式加工中心的噪音应控制在允许范围内,不对周围环境和操作人员造成明显的干扰。

5DGBC50龙门立式加工中心检验规范标准

代

5DGBC28龙门立式加工中心

检验规范

产品型号

出厂编号

系统型号

出厂日期

检验规范项目

数控机床主要技术参数

线轨滑块安装面的配研

床身与床鞍的装配

工作台与床鞍的装配

工作台与摇篮的装配

立柱与床身配研

铣头与立柱的配研(用于立柱是矩形导轨)

注:1、凡贴塑导轨面:配研过程严禁使用砂皮,一律使用铲刮,保证其有一定的储油量。

2、所有接触面、刹铁都应用油石去毛刺。

3、此页用于立柱为矩形导轨的检验。

铣头、床身与立柱的装配(立柱为矩形导轨)

注:此页用于立柱为矩形导轨的检验。

铣头与立柱的装配

(用于立柱安装线轨)

注:对线轨安装扭力进行抽查,结果记入其它一栏。

几何精度交检单

全罩及电气箱安装检验

电气装配检验

注:抽查项目按20%的比例抽查

拖车运行前的检查

注:防护罩如因特殊原因未能随整机连续运行,安装后连续运行时间不得少于12小时。

机床通电配置检验单

□内勾选(√)

刀库安装及调试要求

机床相关技术参数的检测

精加工试件精度检验要求

切试件编号:

注:切削时防护罩必须全部安装,因配套原因无法安装的,必须作保护。

进给量:切削深度:切削速度:

机床热检、温升、转速、噪声、负荷试验热检应在机床主轴达到中速稳定温度时进行(中速运转2小时)

负荷试验(抽查)

最终整机交检要求。

加工中心的调试与验收

加工中心的调试与验收一.加工中心的调试机床调试的目的是考核机床安装是否稳固,各传动、操纵、控制等系统是否正常和灵敏可靠。

调试试运行工作依以下步骤进行:◆按说明书的要求给个润滑点加油,给液压油箱灌入合乎要求的液压油,接通气源。

◆通电,各部件分别供电或各部件一次通电试验后,再全面供电。

观察各部件有无报警、手动各部件观察是否正常,各安全装置是否起作用。

即使机床的各个环节都能操作和运动起来。

◆灌浆,机床初步运转后,粗调机床的几何精度,调整经过拆装的主要运动部件和主机的相对位置。

将机械手、刀库、交换工作台、位置找正等。

这些工作做好后,即可用快干水泥灌死主机和各附件的地脚螺栓,将各地脚螺栓预留孔灌平。

◆调试,准备好各种检测工具,如精密水平仪、标准方尺、平行方管等。

◆精调机床的水平,使机床的几何精度达到允许误差的范围内,采用多点垫支撑,在自由状态下将床身调成水平,保证床身调整后的稳定性。

◆用手动操纵方式调整机械手相对于主轴的位置,使用调整心棒。

安装最大重量刀柄时,要进行多次刀库到主轴位置的自动交换,做到准确无误,不撞击。

◆将工作台运动到交换位置,调整托盘站与交换工作台的相对位置,达到工作台自动交换动作平稳,并安装工作台最大负载,进行多次交换。

◆检查数控系统和可编程控制器PLC装置的设定参数是否符合随机资料中的规定数据,然后试验各主要操作功能、安全措施、常用指令的执行情况等。

◆检查附件的工作状况,如机床的照明、冷却防护罩、各种护板等。

一台加工中心安装调试完毕后,由于其功能繁多,在安装后,可在一定负载下经过长时间的自动运行,比较全面的检查机床的功能是否齐全和稳定。

运行的时间可每天8小时连续运行2到3天或每24小时连续运行1到2天。

连续运行可运用考机程序。

二.加工中心的验收加工中心的验收是一项复杂的检测技术工作。

它包括对机床的机、电、液、气各部分的综合性能检测及机床静、动态精度的检测。

在我国有专门的机构,即国家机床产品质量检测中心。

新机加工中心验收标准

新机加工中心验收标准

加工中心是现代制造技术的基础装备,随着加工中心的广泛应用与普及,机床的验收工作越来越受到重视,但很多用户对数控机床的验收还存在着偏差。

新机检验的主要目的是为了判别机床是否符台其技术指标,判别机床能否按照预定的目标精密地加工零件。

验收标准

(1)检验机床主要零部件是否按合同要求制造。

(2)各机床参数是否达到合同要求。

(3)检验机床几何精度及位置精度是否合格。

(4)机床各动作是否正确。

(5)对合同未要求部分检验,如发现不满意处可向生产厂家提出,以便及时改进。

(6)对试件进行加工,检查是否达到精度要求。

(7)做好预验收记录,包括精度检验及要求改进之处,并由生产厂家签字。