循环氨水余热回收智能装备成套系统介绍

中央空调废热全回收制热水系统简介与空调原理

中央空调废热全回收制热水系统简介与空调原理一、中央空调废热全回收制热水系统简介随着燃料价格的不断上扬,热水的制备越来越成为企业沉重的负担,且由于石油等燃料原料属于不可再生的天然资源,其价格很难降低,因此很难看到负担减轻的希望。

在能源日益紧张的今天,美珂人以敬业的精神、精湛的技术、完善的服务为您创造节能新天地,使您:在使用空调时获得免费的热水,停烧锅炉!大大降低您的运营成本,让您在激烈的商业竞争中先行一步,胜券在握!公司推出的自动化中央空调废热全回收制热水系统,是综合运用了流体力学、传热学、工程热力学及现代智能控制技术的高科技节能项目。

空调废热全回收制热水系统,适用于酒店、宾馆、酒楼、医院、写字楼、学校、工厂、别墅、桑拿中心、美容美发、游泳池等大量需要热水及制冷、供暖的场所。

该系统可自动回收现有的空调废热以制取60℃-75℃的免费热水(系統可自行設定出水溫度,最高水溫可達100℃),空调可再生能源二次利用减少地球资源损耗,节约烧水用的电力、燃气、燃油热水锅炉的资源消耗,减少空调系统排放废热气给地球环境造成的污染,减少城市热岛效应,保护大自然的生态环境,使空调系统能源得到全面的综合利用,用户的能耗费用大幅下降。

二、中央空调原理中央空调运用卡诺循环的原理,通过消耗少量的电能做功,把房间内大量的热量转移到室外,在整个过程中遵循热力学第一定律,众所周知,夏季所有空调器在制冷运行的同时,必须通过冷凝向外界散发出大量的冷凝废热,目前绝大部分空调器在设计时并没有将这部分热量加以有效的利用,而是将其直接排放到大气中,如风冷机组通过风扇、水冷机组通过冷却塔直接向外界排放出大量的热量,而因为主机的机器效率和电机的功率因素散发出的热量大约是制冷量的120% 。

因此,热回收技术利用这部分热量来获取热水,实现空调废热再利用的目的,它是在原有空调机组上改进,在压缩机排气口与冷凝器之间安装一个高效的热回收储能接驳装置,该装置使高温的冷媒与自来水进行热交换,免费制造75-100℃生活热水。

钢铁,焦化等行业的循环氨水余热回收节能技术改造案例-循环氨水余热回收系统2019年

循环氨水余热回收系统技术适用范围适用于钢铁,焦化等行业的循环氨水余热回收领域。

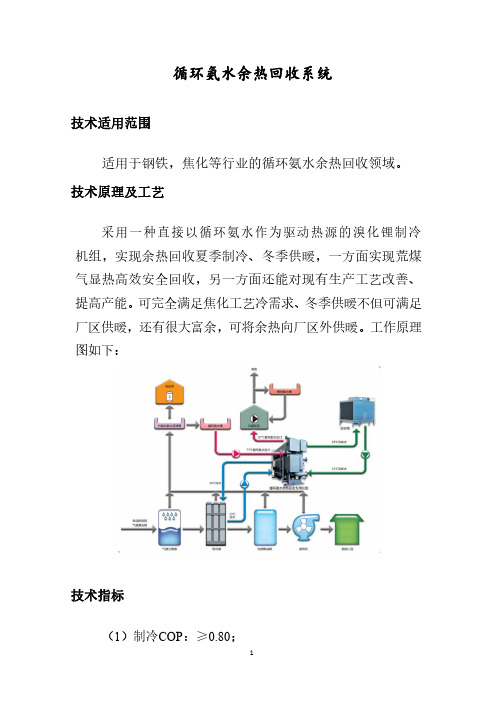

技术原理及工艺采用一种直接以循环氨水作为驱动热源的溴化锂制冷机组,实现余热回收夏季制冷、冬季供暖,一方面实现荒煤气显热高效安全回收,另一方面还能对现有生产工艺改善、提高产能。

可完全满足焦化工艺冷需求、冬季供暖不但可满足厂区供暖,还有很大富余,可将余热向厂区外供暖。

工作原理图如下:技术指标(1)制冷COP:≥0.80;(2)供暖COP:≥0.98;(3)循环氨水喷洒温度≤67℃;(4)荒煤气初冷器入口温度≤80℃;(5)煤气冷却温度≤21℃。

技术功能特性(1)循环氨水喷洒温度降低(77℃→67℃),提高吸热能力;(2)初冷器前荒煤气温度降低(82℃→80℃),初冷器负荷降低,冷却循环水量减少,初冷器阻力降低;(3)初冷器后煤气温度降低,提高电捕除油效果;(4)初冷器后煤气温度降低,改善鼓风机运行工况。

应用案例河南中鸿集团煤化有限公司项目。

技术提供单位为松下制冷(大连)有限公司。

(1)用户用能情况简单说明南中鸿集团煤化有限公司利用蒸汽型溴化锂吸收式机组制冷,能耗较高,造成较大的能源浪费。

(2)实施内容与周期安装相关循环水系统(冷水,冷却水)、机组及控制系统。

实施周期6个月。

(3)节能减排效果及投资回收期改造后,年节省蒸汽43200t,折合4968tce/a。

投资回收期1年。

未来五年推广前景及节能减排潜力预计未来5年,推广应用比例可达到50%,可形成节能12.42万tce/a,减排CO233.53万t/a。

循环氨水余热回收制冷技术在工程中的应用

循环氨水余热回收制冷技术在工程中的应用说起循环氨水余热回收制冷技术,大家可能会觉得有点高大上,不太好理解。

其实呢,简单来说,就是利用一些聪明的办法,把本来浪费掉的热量收回来,转变成可以用的冷气,给我们提供凉爽的环境。

这种技术在很多工程里应用得越来越广泛,而且效果杠杠的!你看,平时我们用空调、冰箱什么的,都是通过制冷来降温,但是这些设备的制冷过程往往会产生不少的热量,通常这部分热量就会直接被丢弃,简直浪费得可以说是“有点离谱”了。

但想一想,如果把这些热量“回收”再利用,那不就能大大提高能效,节省很多能源吗?这就是循环氨水余热回收制冷技术的魅力所在。

你不觉得吗,技术其实就是要找到“人无我有”的智慧,把那些看似“无用”的东西重新变成有用的资源。

就拿氨水来说吧,它是制冷行业里一种经典的“老伙计”,在很多大冷库、大空调系统中都能见到它的身影。

而把它和余热结合在一起,简直是“绝配”!两者一搭档,既能回收热量,又能提供冷气,真的是省钱又省力。

这么一说,你可能会问了,既然这么神奇,为什么不早就广泛应用了呢?技术上是有些挑战的。

余热的温度和条件并不是固定的,得找到一个合适的时机和温度来进行回收,否则就可能白白浪费掉。

然后,系统的设计也不那么简单,得保证既能把余热充分利用,又不会影响到制冷系统的正常工作。

想要在工程中实现这一点,需要有非常精细的设计和调控。

所以呢,虽然说这项技术好,但要把它真正做到高效、可靠的程度,还是有些门道的。

但不得不说,这项技术在很多工程中的应用已经有了很大的突破。

例如在一些大型的工业制冷系统中,通过循环氨水余热回收,不仅大大降低了能耗,而且还提升了系统的运行效率,减少了对环境的影响。

特别是那些要求高效节能的行业,比如冷链物流、食品加工、石化等领域,循环氨水余热回收制冷技术的应用,简直就是“如虎添翼”!你看,一台设备原本可能需要额外消耗大量电力才能制冷,但通过回收余热,能够让系统运作得更顺畅,省下的电费可不是一笔小数目。

循环氨水余热简介

循环氨水余热简介

一、项目背景

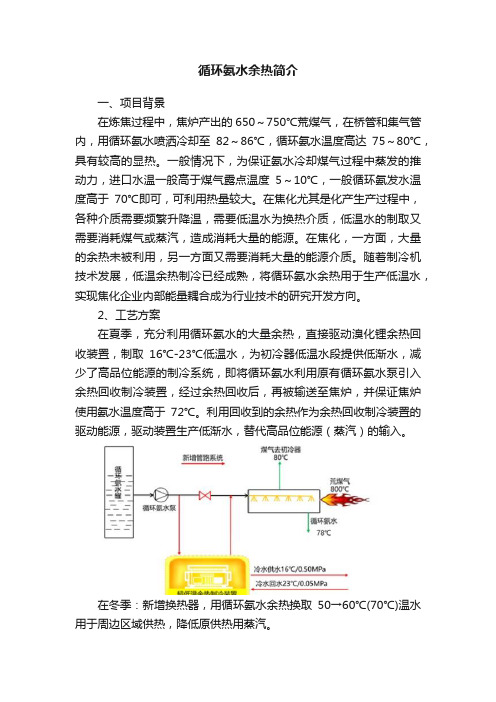

在炼焦过程中,焦炉产出的650~750℃荒煤气,在桥管和集气管内,用循环氨水喷洒冷却至82~86℃,循环氨水温度高达75~80℃,具有较高的显热。

一般情况下,为保证氨水冷却煤气过程中蒸发的推动力,进口水温一般高于煤气露点温度5~10℃,一般循环氨发水温度高于70℃即可,可利用热量较大。

在焦化尤其是化产生产过程中,各种介质需要频繁升降温,需要低温水为换热介质,低温水的制取又需要消耗煤气或蒸汽,造成消耗大量的能源。

在焦化,一方面,大量的余热未被利用,另一方面又需要消耗大量的能源介质。

随着制冷机技术发展,低温余热制冷已经成熟,将循环氨水余热用于生产低温水,实现焦化企业内部能量耦合成为行业技术的研究开发方向。

2、工艺方案

在夏季,充分利用循环氨水的大量余热,直接驱动溴化锂余热回收装置,制取16℃-23℃低温水,为初冷器低温水段提供低渐水,减少了高品位能源的制冷系统,即将循环氨水利用原有循环氨水泵引入余热回收制冷装置,经过余热回收后,再被输送至焦炉,并保证焦炉使用氨水温度高于72℃。

利用回收到的余热作为余热回收制冷装置的驱动能源,驱动装置生产低渐水,替代高品位能源(蒸汽)的输入。

在冬季:新增换热器,用循环氨水余热换取50→60℃(70℃)温水用于周边区域供热,降低原供热用蒸汽。

3、实施后效果

项目应用于铁雄冶金科技三分厂,新上2台RHP210YT制冷机,夏季共制出冷量约800×104kcal/h的冷量,可节省蒸汽9.6t/h。

冬季可获得余热800万大卡/小时,供暖面积26.5万平方米。

科技成果——循环氨水余热利用节能装备系统

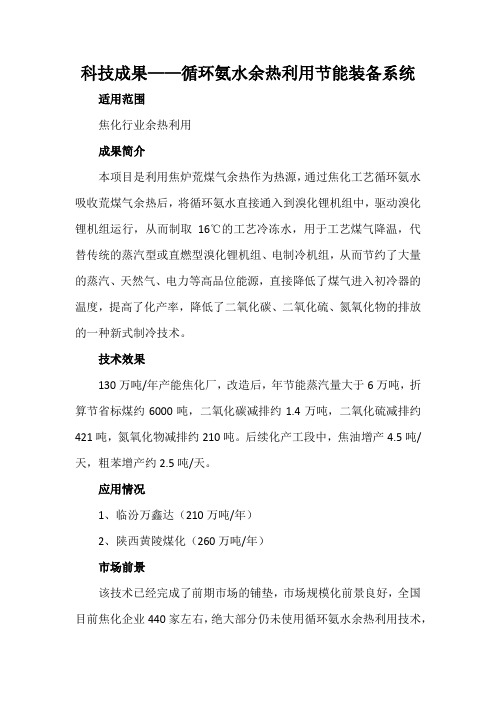

科技成果——循环氨水余热利用节能装备系统适用范围

焦化行业余热利用

成果简介

本项目是利用焦炉荒煤气余热作为热源,通过焦化工艺循环氨水吸收荒煤气余热后,将循环氨水直接通入到溴化锂机组中,驱动溴化锂机组运行,从而制取16℃的工艺冷冻水,用于工艺煤气降温,代替传统的蒸汽型或直燃型溴化锂机组、电制冷机组,从而节约了大量的蒸汽、天然气、电力等高品位能源,直接降低了煤气进入初冷器的温度,提高了化产率,降低了二氧化碳、二氧化硫、氮氧化物的排放的一种新式制冷技术。

技术效果

130万吨/年产能焦化厂,改造后,年节能蒸汽量大于6万吨,折算节省标煤约6000吨,二氧化碳减排约1.4万吨,二氧化硫减排约421吨,氮氧化物减排约210吨。

后续化产工段中,焦油增产4.5吨/天,粗苯增产约2.5吨/天。

应用情况

1、临汾万鑫达(210万吨/年)

2、陕西黄陵煤化(260万吨/年)

市场前景

该技术已经完成了前期市场的铺垫,市场规模化前景良好,全国目前焦化企业440家左右,绝大部分仍未使用循环氨水余热利用技术,

随着双碳政策的推行,该技术迎来了政策东风。

整体市场规模在百亿级。

130万吨/年产能焦化厂,年节约标煤5685吨,二氧化碳减排14071吨。

年节省蒸汽约6万吨,折合人民币约900万元。

(后续化产工段,粗苯、焦油产量也会有较为明显提升,折算经济价值也在百万级别。

)。

一种循环氨水余热制冷系统[实用新型专利]

![一种循环氨水余热制冷系统[实用新型专利]](https://img.taocdn.com/s3/m/54fd8e12ae45b307e87101f69e3143323968f598.png)

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 202020755033.8(22)申请日 2020.05.09(73)专利权人 同方节能装备有限公司地址 065001 河北省廊坊市经济技术开发区云鹏道333号(72)发明人 尚明耀 黄金龙 刘兴原 韩玉静 高冲 (74)专利代理机构 北京方圆嘉禾知识产权代理有限公司 11385代理人 苑朝阳(51)Int.Cl.F25B 30/04(2006.01)F25B 43/02(2006.01)F25B 49/04(2006.01)(54)实用新型名称一种循环氨水余热制冷系统(57)摘要本实用新型公开了一种循环氨水余热制冷系统,涉及余热制冷技术领域,用于串联在上升管、桥管、集气管、气液分离器、机械化澄清槽、循环氨水槽和循环氨水泵的工艺线上;所述循环氨水泵连接有水水换热器,所述水水换热器连接所述桥管,所述水水换热器还连接有热水型吸收式热泵。

本实用新型可以节省原先使用的蒸汽(或者煤气),还可以节约因为冷却首段冷却水需要消耗的电能和水资源。

权利要求书1页 说明书4页 附图1页CN 212157727 U 2020.12.15C N 212157727U1.一种循环氨水余热制冷系统,用于串联在上升管、桥管、集气管、气液分离器、机械化澄清槽、循环氨水槽和循环氨水泵的工艺线上,所述上升管用于与焦炉连接;其特征在于:所述循环氨水泵连接有水水换热器,所述水水换热器连接所述桥管,所述水水换热器还连接有热水型吸收式热泵。

2.根据权利要求1所述的循环氨水余热制冷系统,其特征在于:所述循环氨水泵与所述水水换热器之间设置有用于辅助加热的汽水换热器。

3.根据权利要求1所述的循环氨水余热制冷系统,其特征在于:所述水水换热器为水水板式换热器,所述水水板式换热器上设置有第一热水进口、第一热水出口,第二热水进口和第二热水出口,所述第一热水进口与所述循环氨水泵连通,所述第一热水出口与所述桥管连通。

循环氨水余热回收智能装备成套系统介绍PPT文档34页

谢谢!

51、 天 下 之 事 常成 于困约 ,而败 于奢靡 。——陆 游 52、 生 命 不 等 于是呼 吸,生 命是活 动。——卢 梭

53、 伟 大 的 事 业,需 要决心 ,能力

55、 为 中 华 之 崛起而 读书。 ——周 恩来

循环氨水余热回收智能装备成套系统 介绍

51、没有哪个社会可以制订一部永远 适用的 宪法, 甚至一 条永远 适用的 法律。 ——杰 斐逊 52、法律源于人的自卫本能。——英 格索尔

53、人们通常会发现,法律就是这样 一种的 网,触 犯法律 的人, 小的可 以穿网 而过, 大的可 以破网 而出, 只有中 等的才 会坠入 网中。 ——申 斯通 54、法律就是法律它是一座雄伟的大 夏,庇 护着我 们大家 ;它的 每一块 砖石都 垒在另 一块砖 石上。 ——高 尔斯华 绥 55、今天的法律未必明天仍是法律。 ——罗·伯顿

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

以中鸿130万吨/年焦炭 产量为例

------回收循环氨水余热制取低温水用于初冷器下段和粗苯回收(本案)

------回收初冷器上段余热制取工艺用低温水(可满足部分制冷需求)

烟道气带出热:2000万大卡/小时

------回收烟气部分余热(控制在170℃以上),生产约10t/h的低压蒸汽,

用于公司生产使用。

2、到初冷器中的热量被工艺循环水带走,是否能够回收利用一部分? 可以回收初冷器上段的热量,通过温水型溴化锂机组制取低温冷水。

循环氨水为热源的制冷系统之开发背景

循环水32℃ 循环水50℃

荒煤气650~750℃ 流量约60000Nm3/h

中鸿改造后

带出热约4200万大卡/小时

含有焦油气、苯族烃、水汽、桥管

降至83℃

气液分离器

约2000m3/h 约3680万大卡/小时

初冷器上/中段

低温水16℃ 低温水23℃

350m3/h 冷却热量约 280万大卡/小时

氨水喷洒 后80℃

初冷器下段

循环氨水槽 循环氨水泵

机械化氨水澄清槽 油品库

气液分离器 终冷器

另外,粗苯用16度冷水约 740m3/h,520万大卡/小时

炉表损失散热:420 万大卡/小时

------未利用

循环氨水为热源的制冷系统之开发背景

循环水32℃ 循环水50℃

荒煤气650~750℃ 流量约60000Nm3/h

中鸿改造前

带出热约4200万大卡/小时

含有焦油气、苯族烃、水汽、桥管

集气管

氨、硫化氢、氰化氢、萘等

氨水喷洒 78℃

循环氨水1050~1200m3/h 冷却热量240万大卡/小时

甲醇生产量增长3240吨,经济效益583.2万元(1800元/吨); 环保效益上: 年节约标煤4968吨,二氧化碳减排12296吨, 二氧化硫减排367.7吨,氮氧化物减排183.8吨。

炼焦荒煤气显热回收—循环氨水余热回收系统

实际效果逐项分析、介绍

• 实际效果---蒸汽使用情况 • 改造前:

设备运行时间:6个月 年蒸汽消耗量 51840吨 煤气消耗量7776000m³ 12吨/小时×6个月×30天×24小时/天=51840吨 1800m³/小时×5个月×30天×24小时/天=7776000m³ • 改造后: 设备运行时间:6个月 年蒸汽消耗量为零。 年甲醇增长量3240吨 • 7776000m³÷2000m³=3888吨

煤气 ~25℃

初

冷

工艺水32℃

器 低温~16℃

循环氨水为热源的制冷系统之开发背景

焦炉 约总热量:11600万大卡/小时

------绝大部分(约占98%)来自30000Nm3/h回炉煤气燃烧产生

出炉红焦显热: 4300万大卡/小时 ------采用干熄焦发电技术回收余热发电 荒煤气带出热:4200万大卡/小时

机械化氨水澄清槽 油品库

气液分离器 终冷器

另外,粗苯用16度冷水约 740m3/h,520万大卡/小时

炼焦荒煤气显热回收—循环氨水余热回收系统

粗苯工段

余热:1050~1150万大卡/小时

冷需求:初冷+粗苯:800万大卡/小时

来自炼焦的 气液混合物

气 液 分

初 冷 器

电 捕

焦

鼓

风 机

脱 硫 工

制冷COP需求>0.76

降至83 ℃

桥管 集气管

氨水喷洒 约78℃

气液分离器 初冷器上段

焦炉余热资源: ➢荒煤气带出热约占36%; ➢出炉红焦显热约占37%;

循环氨水自然散热

初冷器下段

循环氨水槽

机械化氨水澄清槽

约80℃

➢焦炉烟道废气带出热约占17%; 循环氨水泵

➢炉体表面热损失约占10%;

油品库

循环氨水为热源的制冷系统之开发背景

炼焦荒煤气显热回收—循环氨水余热回收系统

实际效果逐项分析、介绍

• 实际效果---初冷器工艺循环水使用情况

• 改造前:初冷器上中段循环水2000t/h (32/50℃时)

•

制冷机冷却水2300t/h(32/38℃)

• 改造后:初冷器上中段循环水1600t/h (32/50℃时)

•

制冷机冷却水2250t/h(32/40℃)

炼焦荒煤气显热回收—循环氨水余热回收系统

实际效果逐项分析、介绍

• 实际效果---煤气在各关键点的温度情况 • 改造前:进初冷器煤气温度82~84摄氏度 • 改造后:进初冷器煤气温度80~82摄氏度

用户所担心的问题

• 循环氨水余热利用系统的接入是否影响生 产?

• 答:不会影响生产 • 1.我们只需在原有制冷站替换原来的主机即

如何保证机组使用寿命

• 1.远程监控系统,实时监控系统运行状态, 发现问题倾向,及时处理解决,建立有效 的问题预防机制。

如何保证机组使用寿命

• 2.冬季停机时的高再冲洗保压系统。

如何保证机组使用寿命

• 3.材质保证 • 循环氨水系统 • 冷冻水系统 • 冷却水系统 • 分别设计适合的材质

炼焦荒煤气显热回收—后续工作

集气管

氨、硫化氢、氰化氢、萘等

氨水喷洒 67℃

循环氨水1050~1200m3/h 冷却热量1000万大卡/小时

降至81℃

气液分离器

约1600m3/h 约2920万大卡/小时

初冷器上/中段

低温水16℃ 低温水23℃

350m3/h 冷却热量约 280万大卡/小时

氨水喷洒 后77℃

初冷器下段

循环氨水槽 循环氨水泵

上升管

650~750℃ 煤气

喷洒氨水

荒煤气余热资源:

➢喷洒氨水吸收约占88%;

➢管道散热损失约占5%;

煤气➢初冷器下段冷却吸收约7%;

82~87℃

循环氨水余热较

大,能否被回收?

焦炉余热资源: ➢荒煤气带出热约占36%; ➢出炉红焦显热约占37%; ➢焦炉烟道废气带出热约占17%; ➢炉体表面热损失约占10%;

Panasonic

循环氨水为热源的制冷技术介绍

华洋通信科技股份有限公司 松下制冷(大连)有限公司

Panasonic

循环氨水为热源的制冷技术介绍

华洋通信科技股份有限公司 松下制冷(大连)有限公司

循环氨水为热源的制冷系统之开发背景

焦 煤 高温干馏

950~1050℃

焦碳 焦炉煤气 炼焦化学产品

碳化室

上升管逸出煤气温度650~750℃ 含有焦油气、苯族烃、水汽、 氨、硫化氢、氰化氢、萘等

溴化锂机组可以达到:0.8

离

油

段 循环氨水余热回收系统

器

器

16℃

机械化氨水澄清槽 油品库

23℃

77℃

67℃

循环氨水槽

冷凝泵房

剩余氨水槽 炼焦

炼焦荒煤气显热回收—循环氨水余热回收系统

解决了上述技术问题,此方案的效益如何?

• 预期效果 • 循环氨水进制冷机:73~83℃;循环氨水出制冷机:67~72℃ • 低温冷水进制冷机:20~23℃;低温冷水出制冷机:12~16℃ • 年节约蒸汽量43200吨,节约蒸汽费约432万元(100元/吨);

可或在原来制冷站旁重新建机房,冷冻水 及冷却水系统利用原来的系统。 • 2.循环氨水泵不需要停,我们只需要在泵的 出口带压开孔即可将循环氨水引入新的制 冷系统。

中鸿新旧机房

利用原来系统

循环氨水泵的出口带压开孔

开孔现场图

是否会引起焦油沉积

• 答:不会。根据用户反映,系统运行后, 焦油的沉积量和以往变化不大

是否影响氨的挥发

• 答:不会。从煤气进入初冷器上段的温度 可以判断出并没有影响氨的挥发,因为煤 气温度下降2~3℃

是否需要增加循环氨水增压泵

• 答:不需要。循环氨水余热利用系统总的 圧损在0.1MPA

上焦炉的循环氨水压力

如何保证上焦炉循环氨水温度

• 答:系统循环氨水流量控制阀的控制权交 给循环氨水温控系统,当循环氨水温度低 于设定值时,阀门自动控制进入制冷机组 的循环氨水量,以保证上焦炉的循环氨水 温度。

循环氨水为热源的制冷系统之开发背景

通过喷洒氨水,荒煤气从700℃将至83℃这一过程中,一部分热用于加 热循环氨水(约5%~10%),另外一部分热用于蒸发氨,使之气化。氨气随着 荒煤气一同进入初冷器,被工艺循环水降温冷凝。

1、循环氨水从气液分离器出来到再次泵入桥管的过程中,一部分热散失到大 气中,另外一部分被按蒸发所吸收,带入初冷器。如何回收利用? 可以降低循环氨水的循环温度,使蒸发的氨量减少,增加循环氨水携带的热 量,并通过温水型溴化锂机组将这部分热量转化为低温冷水。

1、考虑增加循环氨水管路保温,增加余热回收量; 2、考虑增加循环氨水-热水换热器,冬季用于采暖;

• 焦化厂工业余热回收具有良好的经济性和环保性,我们将一直 致力于这方面的研究、开发,提高整厂的热利用率!