塑胶模具设计-浇口和流道设计

塑胶模具设计过程

拆模部分一、定义:通俗的说:把产品从封闭的模具型腔里打开,并能取出产品的一系列分模线。

二、原则: 能靠破的不插破,能大斜度插破的,不限小斜度, 并且能方便加工。

三、名词:1.靠破:产品从封闭的模具型腔中取出,拆模线与运动向成水平关系的面。

2.插破: 与靠破相对,成斜度关系。

如图:3.入子:因为模具加工需要或方便加工,而把成型部分,分为几块加工,或几小块拼入,其中除主型腔外,其余部分材料均作入子。

圆形入子可称作型芯。

4.其它: SLI KPI CVI CRI AP BP EP等。

四、典型形状拆模(1)BOSS孔A: 尺寸确定1.非重要孔(未注公差尺寸)拆法:以小端尺寸向外斜1度或3度。

2.重要孔(有公差要求)拆法: 做最大尺寸,并做适当斜度。

B: 顶出方式优先考虑用打管,其次是双顶针。

C: 拆模1.作成打管就在打管型芯上成型。

2.一般直接拆成型芯。

3.孔较浅且不在平面上, 右直接在模具上成型,拆整件。

(2)筋板a.入子拆法的确定1.筋较深(>10mm)时,考虑拆入子。

原则:优先考虑能研磨且形状则。

优点:(1)加工工艺,工序可以错开,便与安排,缩短工期。

(2)避免放电加工。

精度差,周期长。

(3)抛光方便。

(4)有益于塑件成型。

塑料包风,充不足的缺陷能适当降低。

缺点:(1)装配上难度。

(2)模具强度相对降低。

(3)溢料可能性增大。

2.浅筋(<5mm)时,考虑拆整件b.筋的拆模1.底部有R角拆模: 一般如右图,保证有0.1~0.2, 甚至0.5的直面,剩余部分做R角(图纸上基本会提示清楚)。

2.底部有R角,中间有一段直角。

拆模: 一般如右图,沿R角的端面拆模。

图纸有要求, 筋底部重要,可按1方法拆模。

3.底部是直面拆模:沿底部单边拆模。

注: 加强筋,是要做拔模斜度的。

图档尺,寸一般是直角,拆模时,应先把筋倒斜度后,再行拆模,沿筋底部。

(3)靠破穴穴在模具上反应为公母仁料靠死。

拆模:形复杂,又尺寸较小时,考虑拆入子,否则直接成形。

模具设计浇口位置(入水口)的选择技巧

模具设计浇口位置(入水口)的选择技巧一、浇口位置的要求1.外观要求 (浇口痕迹, 熔接线)2.产品功能要求3.模具加工要求4.产品的翘曲变形5.浇口容不容易去除二、对生产和功能的影响1.流长(Flow Length)决定射出压力,锁模力,以及产品填不填的满流长缩短可降低射出压力及锁模力。

2.浇口位置会影响保压压力,保压压力大小,保压压力是否平衡,将浇口远离产品未来受力位置(如轴承处)以避免残留应力,浇口位置必须考虑排气,以避免积风发生不要将浇口放在产品较弱处或嵌入处,以避免偏位(Core Shaft)。

三、选择浇口位置的技巧1. 将浇口放置于产品最厚处,从最厚处进浇可提供较佳的充填及保压效果。

如果保压不足,较薄的区域会比较厚的区域更快凝固,避免将浇口放在厚度突然变化处,以避免迟滞现象或是短射的发生。

2. 可能的话,从产品中央进浇,将浇口放置于产品中央可提供等长的流长,流长的大小会影响所需的射出压力,中央进浇使得各个方向的保压压力均匀,可避免不均匀的体积收缩。

3. 浇口(Gate) :浇口是一条横切面面积细小的短槽,用以连接流道与模穴.横切面面积所以要小,目的是要获得以下效果:1)模穴注不久, 浇口即冷结.2)除水口简易.3)除水口完毕,仅留下少许痕迹4)使多个模穴的填料较易控制.5)减少填料过多现象.设计浇口的方法并无硬性规定,大都是根据经验而行,但有两个基本要素须加以折衷考虑:1. 浇口的横切面面积愈大愈好,而槽道之长度则愈短愈佳,以减少塑料通过时的压力损失.2. 浇口须细窄,以便容易冷结及防止过量塑料倒流.故此浇口在流道中央,而它的横切面应尽可能成圆形.不过, 浇口的开关通常是由模件的开关来决定的.3. 浇口尺寸:浇口的尺寸可由横切面积和浇口长度定出,下列因素可决定浇口最佳尺寸:1)胶料流动特性2)模件之厚薄3)注入模腔的胶料量4)熔解温度5)工模温度决定浇口位置时,应紧守下列原则:1. 注入模穴各部份的胶料应尽量平均.2. 注入工模的胶料,在注料过程的各阶段,都应保持统一而稳定的流动前线.3. 应考虑可能出现焊痕,气泡,凹穴,虚位,射胶不足及喷胶等情况.4. 应尽量使除水口操作容易进行,最好是自动操作.5. 浇口的位置应与各方面配合。

浇口设计

模具

点浇口结构形式及常用尺寸分述如下:

۞ 单腔模单点浇口 用于单腔模单点(中

心点)进浇模具。 其料把形似橄榄,又

叫菱形浇口或橄榄形浇口。

模具

۞ 多点进浇点浇口

用于需多点进浇的大 制品单腔模和多腔模浇注 系统。

模具

点浇口直径d常用值为φ0.5~1.8mm,具体 取值可根据型腔结构尺寸和物料特性按下面的经 验公式计算 d k C 4 A

模具

喷射充模及熔体破碎对制品质量的影响: 喷射充模会因开始喷入的物料冷却后与后续入 模的物料不能良好融合而形成流痕。 喷射充模物料易裹入气体造成制品内气泡。 喷射充模易堵塞排气通道而影响后续充模过程, 导致熔接不良甚至局部烧焦。 熔体破碎则会导致搓痕、皱纹、桔皮纹等制品 表面缺陷。

模具

模具

小浇口

截面积比流道小的多(通常只有分流道截 面积的3%~9%),其微小的尺寸变化对充模速 度、补料时间、料流状态、压力降等都有着明 显的影响,故称为限制性浇口。

模具

小浇口断面尺寸小,流动阻力大、压降大, 有利于多型腔均衡成型;而且还可使物料流经 时的剪切速率大幅度提高,对假塑性熔体有切 力变稀和升温作用。

结合补缩、冷却等要求,选定合理的进浇点设 置方案,确定浇口数量、浇口形式和进浇位置。

模具

选择进浇位置时主要考虑解决以下问题:

①避免喷射充模和熔体破碎 ②减小、均化或利用取向作用 ③有利于模内流动和补料 ④有利于排气 ⑤提高熔接强度、减少熔接痕 ⑥实际流动比要小于可达流动比 ⑦防止型芯或嵌件变形 ⑧减小模内压降、均衡型腔压力 ⑨浇口痕迹不能影响制品外观

设计模具时,进浇位置选择是与总体结构设 计、型腔布置、浇注系统设计等同步进行的。

塑胶模具设计的基本知识

塑胶模具设计的基本知识塑胶模具设计的基本知识近年来,随着塑料工业的飞速发展和通用工程塑料在强度和精度等方面的不断提高,塑料制品的应用范围也在不断扩大,如:家用电器、仪器仪表、建筑器材、汽车工业、日用五金等众多领域,塑料制品所占的比例正迅猛增加。

一个设计合理的塑料件往往能够代替多个传统的金属件。

工业产品和日用产品塑料化的趋势不断上升。

让我们来了解一下,有关模具设计的一些基本常识吧!1.模具基本知识模具分铸造模、锻造模、压铸模、冲压模等非塑胶模具,以及塑胶模具。

2.模具的一般定义在工业生产中,用各种压力机和装在压力机上的'专用工具,通过压力把金属或非金属材料制出所需形状的零件或制品,这种专用工具统称为模具。

3.注塑过程说明注塑模具是一种生产塑料制品的工具。

它由几组零件部分构成,这个组合内有成型模腔。

注塑时,模具装夹在注塑机上,熔融塑料被注入成型模腔内,并在型腔内冷却定型,然后动定模分开,经由顶出系统将制品从模腔顶出离开模具,最后模具再闭合进行下一次注塑,整个注塑过程是循环进行的。

4.模具的一般分类可分为塑胶模具及非塑胶模具。

(1)非塑胶模具有:铸造模、锻造模、冲压模、压铸模等。

A.铸造模--水龙头、生铁平台;B.锻造模--汽车身;C.冲压模--计算机面板;D.压铸模--超合金、汽缸体;(2)塑胶模具根据生产工艺和生产产品的不同又分为:A.注射成型模--电视机外壳、键盘按钮(应用最普遍);B.吹气模--饮料瓶;C.压缩成型模--电木开关、科学瓷碗碟;D.转移成型模--集成电路制品;E.挤压成型模--胶水管、塑胶袋;F.热成型模--透明成型包装外壳;G.旋转成型模--软胶洋娃娃玩具。

(3)注塑模具是由若干块钢板配合各种零件组成的,基本分为:A.成型装置(凹模、凸模);B.定位装置(导柱、导套);C.固定装置(工字板、码模坑);D.冷却系统(运水孔);E.恒温系统(加热管、发热线);F.流道系统(唧咀孔、流道槽、流道孔);G.顶出系统(顶针、顶杆等)。

浇口的设计原则

浇口的设计原则:1.浇口位置尽量选择在分型面上,以便于加工及其使用时清理浇口2.浇口位距型腔各个部位的距离尽量一致,并使其流程最短3.浇口位置应保证塑料流入型腔时,对着型腔中宽畅,厚壁部位4.避免浇口位置设置时料流直冲型腔壁,型芯,或者嵌件,5.浇口的设置,最好避免使产品产生熔接痕或者控制熔接痕在不重要的部位6.浇口位置及其料流流入方向有利于型腔内气体的排出7.浇口在制品上易于清除,同时不影响制品外观zym_16 edited on 2004-11-08 15:41 作者回复:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版版主发贴:490 积分:31于2004-09-27 10:57主,分流道截面的选择,1.主流道的截面大于或者等于各个分流道的截面面积之和2.如果型腔数比较多,最好在各个分流道的拐弯处倒圆角3.原则上,主流道的至浇口的末端的分流道的拐弯数不超过3个作者回复:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版版主发贴:490 积分:31于2004-09-27 11:04机嘴选择的考虑因素:首先来复习一下机嘴的基本常识:作者回复:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版版主于2004-09-27 11:12浇口套的球面半径大致有两种规格a,1/2“(13mm)b,3/4”(19mm)但是比较常用的还是SR13mm,16mm,20mm,球面的深度3~5mm理论上:浇口套的SR半径=注射机喷嘴半径SR1 + 2mm发贴:490积分:31 注意上图中的各个部位的公差:作者回复:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版版主发贴:490 积分:31于2004-09-27 12:54这种A型的,优点:加工,安装都比较方便缺点:由于只用螺丝固定所以不能防止机嘴的转动,zym_16 edited on 2004-09-27 12:57作者回复:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版于2004-09-27 13:01 延长式浇口:优点:流道较短,版主发贴:490 积分:31 缺点:制造比较复杂,三板模时,浇口的头部(图中绿色部位)还有倒扣,便于流道留在脱料板一侧zym_16 edited on 2004-11-08 19:23作者回复:【分享】浇注系统的设计[Re:zym_16]zhengxiaojun初级会员发贴:143积分:10于2004-09-30 12:19 谢谢,受教了作者回复:【分享】浇注系统的设计[Re:zym_16] pronick于2004-10-07 08:11一棵草普通会员发贴:99积分:5謝謝你的寶貴經驗!!作者Re:【分享】浇注系统的设计[Re:zym_16]hp_hie 普通会员发贴:22 积分:1于2004-11-06 09:26 谢谢!!作者Re:【分享】浇注系统的设计[Re:zym_16]zhangben 普通会员发贴:26 积分:3于2004-11-08 11:07你家的大灌嘴才这样!!不懂别误导别人.OK作者Re:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版版主于2004-11-08 19:25to zhangben 兄能否介绍一下,你的大灌嘴能否上传一张图片阿发贴:490积分:31然后说说到底我那个错在哪?欢迎大家来仿真论坛交流用proe,在学catia.请多多指教作者Re:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版版主发贴:490积分:31于2004-11-11 13:44不知道楼上的兄弟,说得是否是这种情况但是这个机嘴的加工,没有上面的那个方便, 虽然好多的书都提到这种机嘴欢迎大家来仿真论坛交流用proe,在学catia.请多多指教作者Re:【分享】浇注系统的设计[Re:zhangben]hotpiepro/e&塑性成形版版主发贴:802积分:45于2004-11-11 14:14zhangben wrote:你家的大灌嘴才这样!!不懂别误导别人.OK兄弟,如果有真本事就拿出些真东西出来让兄弟们信服这样躲在后面瞎说(不好意思,不知道是不是瞎说?)兄弟们实在有些气愤不过授人以鱼不如授人以渔!作者Re:【分享】浇注系统的设计[Re:zym_16]fan2008模具技术版版主发贴:309 积分:24于2004-11-11 17:18基本设计原则:1.不要将浇口置于高压力区域2.尽量避免或减少熔合线3.尽量使熔合线远离高压力区域4.对于增强型塑料,浇口位置决定零件的翘曲性能5.提供足够的排气口以避免空气存集交流才会有进步,共同进步,共同提高!作者Re:【分享】浇注系统的设计[Re:zym_16] fan2008于2004-11-11 17:24设立适宜浇口位置的建议:1.将浇口设置在壁面最厚的位置处;模具技术版版主发贴:309 积分:24 2.浇口不能设置在高压区附近;3.对长型的零件,在可能的情况下,浇口应设置在纵向,而不是设置在横向或在中央,特别是对增强性材料的模塑尤为如此。

模具设计中浇口知识详解

模具设计中浇口知识详解模具设计中浇口知识详解浇口:连接分流道与型腔之间的一段细短通道。

今天店铺就给大家讲解下模具设计中浇口相关知识。

浇口的.作用:1、调节及控制料流速度,防止倒流;2、熔胶经过浇口时,会因剪切及挤压而升温,有利于填充;浇口设计要点:1、浇口数量尽可能少。

2、浇口位置:A、不能影响制品外观。

B、距型腔各部位距离尽量相等。

C、浇口应对着型腔宽畅部位,便于补缩和走胶;D、应避免冲针或直接冲击薄弱镶件及冲骨位(易粘模)E、应减少熔接痕,或使熔接痕产生于制品的不重要表面及非薄弱部位;F、浇口位置应有利于模具排气。

G、浇口要便于切除.浇口的分类:1、侧浇口(又叫大水口,普通浇口)优点:加工易,修正易;缺点:(1)去除浇口麻烦且留下明显痕迹。

(2)位置受到一定的限制。

2、潜伏式浇口:(1)优点:①位置较灵活;②浇口可自动脱落;③既可以潜前模,又可以潜后模。

(2)缺点:适合弹性好的塑料,质脆的塑料不宜选用。

(3)潜伏式浇口重要参数:(见图)(4)圆弧形(牛角)潜浇口。

见图。

3、点浇口(又叫细水口):常用于三板模和无流道模.熔胶可由型腔任何位置,一点或多点地进入型腔。

优点:(1)位置有较大的自由度;(2)浇口可自行脱落,留痕小;(3)对桶形、壳形、盒形制品及面积较大的平板类胶件非常适用;(4)浇口附近残余应力小。

缺点:(1)注射压力损失较大;(2)模具结构较复杂。

重要参数。

见图。

4、直接浇口:用于大而深的桶形、盒形及壳形制品。

5、扇形浇口:适用于平板类、壳形或盒形制品。

【模具设计中浇口知识详解】。

Moldflow设计指南——浇口及浇注系统

流长缩短至900 mm, 所需充模压力降低

熔体大部分单向流动, 初期辐射状流动区较大

流长缩短至800mm 熔体单向流动较好

产生了较多的熔接线

浇口设计

Moldflow在浇口设计中的应用示例

成型窗口

不可行区:充模压力 高于额定注射压力的 80%(流长过长导致)

厚度h约为0.8mm~4.8mm 宽度为1.6mm~6.4mm

浇口设计

浇口类型

手工去浇类浇口

薄膜浇口

相当于扇形浇口的简化 版,不能获得平坦的熔 体流动前沿

薄膜浇口:由直流道、 熔体分配流道和浇口面 组成;熔体分配流道长 与制件进胶尺寸相当

常用于注射丙烯酸制品 和翘曲度要求很高的平 板制品

厚度h约为0.25mm~0.63mm 长L为0.63mm

浇口处熔体流动的压力降由传热控制,工艺条件的微小变 化会给熔体充模流动方式带来很大改变

浇口处易发生迟滞现象 浇口处熔体流动不稳定,会形成很大的压力降 浇口的加工误差和摩擦磨损对流经浇口的熔体压力降影响

极大 通过浇口调整来实现的流动平衡,成型窗口很小,其流动

平衡极易被工艺参数的微小波动破坏

浇注系统设计

牛角浇口/香蕉入水: 镶块加工

浇口设计

浇口类型

自动去浇类浇口

热流道浇口

无浇注系统凝料,热流道(浇 口)模具也称无流道模具

成型保压时间 由浇口附 近的制件冻结程度控制

浇口设计

浇口类型

自动去浇类浇口

阀浇口

增设阀针 可控制保压时间 浇口可更大,浇口痕更光滑 可生产出质量更加稳定的塑 料制品

主讲:匡唐清

华东交通大学 材料工程系

主要内容

塑胶模具常用浇口及其优缺点

塑胶模具常用浇口及其优缺点

塑胶模具是制作塑料制品的重要工具,浇口作为其中一个重要组成部分,对于塑胶制品的质量和外观起着至关重要的作用。

本文将会介绍一些塑胶模具常见的浇口及其特点。

1. 直接式浇口直接式浇口是在模具的一端直接打出一个浇口,直接将熔融的塑料注入模腔中。

这种浇口通常适用于大型外壳类制品,如家电外壳、汽车外壳等。

主要优点是制品的结构紧密、外观完美,缺点是浇口会影响产品的外观并且难以去除,模具寿命较短。

2. 斜式浇口斜式浇口是将浇口设置在模膜表面斜着倾斜向下注入塑料,这种浇口适用于复杂形状、较大马路类制品的制造。

优点是制品外观完美,并且浇口相对于直接式浇口更容易去除,缺点是需要计算好浇口大小和位置,否则会造成浇注难度或填充不均。

3. 空气门浇口空气门浇口是将浇口分成两部分,一部分用于注入熔化的塑料,另一部分则用于排出腔内的空气,以保证制品填充和成型的均匀性。

这种浇口可以减小制品中出现气泡和瑕疵的风险,并且可以增加模具使用寿命,但成本相对于其他浇口较高。

4. 热流道浇口热流道浇口是将熔化的塑料通过流道加热并直接注入模腔,以使制品填充和成型更具精度。

这种浇口通常适用于高精度制品,如塑料齿轮、液晶显示器外壳等。

优点

是制品外观完美,浇注点留影相对较小,但成本相对其他浇口类型较高。

总之,浇口是塑胶模具中非常重要的一个技术环节,对制品成型、外观以及后续使用寿命都有很大的影响。

不同的浇口类型和形式适用于不同种类的塑料制品,需要根据实际需求进行选择。

模具设计之浇口设计PPT课件

常用于扁平而较薄的塑件,如盖板、托盘

第38页/共130页

§3.3 单分型面注射模普通浇注系统设计

平缝浇口(薄片浇口)

b取塑件长度的 25﹪~100﹪ t=0.2~1.5㎜ l=1.2~1.5㎜

用于成型面积较小、尺寸较大的扁平塑件

第39页/共130页

§3.3 单分型面注射模普通浇注系统设计

环形浇口

作用:改变熔体流向,使其以平稳的流态均衡

地分配到各个型腔。

分流道的形状与尺寸 b 0.2564 m4 L

h 2b 3

L=1~2.5倍的大端直径,一般取8~30㎜ α=5°~10 °

第27页/共130页

§3.3 单分型面注射模普通浇注系统设 计

分流道的表面粗糙度

Ra值1.25~2.5 m ,一般取1.6 m

型腔一般在模具中心

塑件在定模 塑件在动模 塑件分别在动、定模

塑料注射成型模具浇注系统设计-文档资料

停滞现象容易使工件的某些部 分过度保压,某些部分保压不足, 从而使內应力增加许多。

1.要能保证塑件的质量(避免常见的充填问题 )

尽量避免出现熔接痕

熔接痕的存在主要会影响外 观,使得产品的表面较差;而出 现熔接痕的地方強度也会较差。

1.要能保证塑件的质量(避免常见的充填问题 ) 尽量避免过度保压和保压不足

有利于保证塑件质量

要考虑飞边在塑件上的位置

分型面的选择要有利于简化模具结构

尽可能的避免侧向分型或者抽芯

分型面的选择要有利于简化模具结构

尽可能的避免侧向分型或者抽芯

分型面的选择要有利于简化模具结构

尽量地把侧向分型抽芯机构留在动模一侧

分型面的选择要有利于简化模具结构

塑件不止有一个抽芯的时候,在选择分型面时要使较大的 型芯与开模方向一致

4.分流道的布置

流道排列的原则 尽可能使熔融塑料从主流道到各浇口的距离相等。 使型腔压力中心尽可能与注射机的中心重合。

流道的布置 自然平衡 人工平衡

不平衡

自然平衡

人工平衡

§4.3普通浇注系统的设计

五、分流道设计与制造

4.分流道的布置

§4.3普通浇注系统的设计

五、分流道设计与制造

5.分流道制造要点

1.分流道的截面形状 六角形截面

其面积仅为圆形流道 的82%,是最理想的浇 道,但是制造不易, 通常不考虑使用。

2.分流道的设计要点 制品的体积和壁厚,分流道的截面厚度要大于制品的壁厚。

成型树脂的流动性,对于含有玻璃纤维等流动性较差的树 脂, 流道截面要大一些。

流道方向改变的拐角处, 应适当设置冷料穴。

重叠浇口

重叠浇口与侧浇口类似﹐浇口与成品侧壁 或成品表面有重叠。 典型的浇口尺寸为:厚度0.4至 6.4mm﹐宽度为1.6至12.7mm。

浇注系统

设计浇口时,必须注意塑料是何种塑料,以下是指定潜水设计‘D’形或锥形入水,除客户指

定其设计外,必须遵守。

Round gate

结晶体-圆头潜浇口 Crystalline-Round Gate Nylon,PA PBT PET POM PPS

e. H的高度是能做短就做短。

f. G>H。

应用:适用于外观不允许露出浇口痕迹的胶件。对于一模多腔的胶件,应保证各腔从浇口到型腔 的阻力尽可能相近,避免出现滞流,以获得较好的流动平衡。 手机模上广泛应用。

(5)牛角水口(HOOK GATE)(图5.6)

一般用于成品向外面不能有浇口痕,而亦不能用潜水或潜顶针。

使针点浇口 拉断时不致损伤胶件,R2为(1.5~2.0)mm,

R3为(2.5~3.0)mm,深度h=(0.4~0.8)mm。

应用:其表面浇口痕迹有一定要求的塑件。

R1

δ R2 R3

第四节:浇口的选用

由于不同的塑胶材料有不同的流动性能和充填性能,所以浇口类型的选用与塑胶材 料的种类有直接的关系,进行浇口设计时一定要明确产品材料,并根据产品材料、 产品外观要求、产品结构综合考虑浇口类型和尺寸。表2所列为浇口形式与塑料种 类的适用关系。

α

β

d A

缺点:a.浇口位置容易拖胶粉。 b.入水位置容易产生烘印。 c.需人工剪除胶片。 d.从浇口位置到型腔压力损失较大。

H G

h

参数:a. 浇口直径d为0.3~1.5mm。

b. 进胶方向与垂直方向的夹角α为30°~50°之间。

c.入水嘴的锥度β为15°~25°之间。

塑胶模具中的浇口形式及位置

塑胶模具中的浇口形式及位置浇口的类型有:1、直接浇口:又称主流道型浇口,其优点:利于排气和消除熔结痕,模具机构简单而紧凑。

缺点:周期延长,超压填充,容易产生残余应力。

适用于单腔模。

2、侧浇口:一般开设在分型面上,由塑件侧面进料,广泛使用于多腔模。

浇口与分流道相接处采取斜面或圆弧过度。

3、扇形浇口:它是矩形侧浇口的一种变异形式,此浇口的加工虽困难一些,但有助于熔体均匀地流过扇形浇口。

优点:使塑料充模时横向得到更均匀的分配,降低制品的内应力和带入空气的可能性。

常用来成型宽度较大的薄片状制品。

4、薄片浇口:其特点是将浇口的厚度减薄,而宽度取作浇口边制品宽度的1/4至全宽,浇口台阶长约0.65mm。

优点:能使物料在平行流道内均匀分配,以较低的线速度呈平行流均匀地进入型腔,降低了制品的内应力,减少了因取向而产生的翘曲。

缺点:提高了制品的生产成本。

适于成型大面积的扁平制品。

5、环形浇口:优点:进料均匀,流速大致相同,空气容易顺序排出,同时避免了侧浇口的型芯对面的熔结痕。

主要用于圆筒形制品或中间带有孔的制品。

6、轮辐浇口:这种浇口将整圆周进料改成了几小段圆弧进料,优点:去除浇口方便,浇口回头料较少。

缺点:熔结痕增多,塑件强度受到影响。

7、爪形浇口:分流道与浇口不在同一个平面内。

8、护耳浇口:小浇口加护耳,作用:可以避免喷射现象,降低速度,均匀地进入型腔,确保制件质量。

缺点:割除护耳比较麻烦。

适于有机玻璃、聚碳酸脂等透明材料和大型ABS塑料成型。

9、点浇口:是一种断面尺寸很小的浇口。

优点:自行切断,无需修剪浇口,生产效率高。

单腔模多腔模均适用。

断离后的点浇口凝料可以由手工取出或靠点浇口自动脱落机构脱模。

10、潜伏浇口:采用潜伏浇口只需要两板式的单分型面模具,而采用点浇口则需要三板式的双分型面模具。

其特点:.浇口位置一般选择在制品侧面不影响外观的地方或加工圆柱形分流道;分流道设置在分型面上;浇口部位宜设计为镶拼结构。

浇口的设计和塑件的尺寸

浇口的设计和塑件的尺寸、形状模具结构一、浇口位置的要求1.外观要求(浇口痕迹,熔接线)2.产品功能要求3.模具加工要求4.产品的翘曲变形5.浇口容不容易去除二、对生产和功能的影响1.流长(FlowLength)决定射出压力,锁模力,以及产品填不填的满流长缩短可降低射出压力及锁模力。

2.浇口位置会影响保压压力,保压压力大小,保压压力是否平衡,将浇口远离产品未来受力位置(如轴承处)以避免残留应力,浇口位置必须考虑排气,以避免积风发生不要将浇口放在产品较弱处或嵌入处,以避免偏位(CoreShaft)。

三、选择浇口位置的技巧1.将浇口放置于产品最厚处,从最厚处进浇可提供较佳的充填及保压效果。

如果保压不足,较薄的区域会比较厚的区域更快凝固,避免将浇口放在厚度突然变化处,以避免迟滞现象或是短射的发生。

2.可能的话,从产品中央进浇,将浇口放置于产品中央可提供等长的流长,流长的大小会影响所需的射出压力,中央进浇使得各个方向的保压压力均匀,可避免不均匀的体积收缩。

3.浇口(Gate):浇口是一条横切面面积细小的短槽,用以连接流道与模穴.横切面面积所以要小,目的是要获得以下效果:1)模穴注不久,浇口即冷结2)除水口简易3)除水口完毕,仅留下少许痕迹4)使多个模穴的填料较易控制5)减少填料过多现象设计浇口的方法并无硬性规定,大都是根据经验而行,但有两个基本要素须加以折衷考虑:1.浇口的横切面面积愈大愈好,而槽道之长度则愈短愈佳,以减少塑料通过时的压力损失. 模具达人微信:mujudaren2.浇口须细窄,以便容易冷结及防止过量塑料倒流.故此浇口在流道中央,而它的横切面应尽可能成圆形.不过,浇口的开关通常是由模件的开关来决定的.3.浇口尺寸:浇口的尺寸可由横切面积和浇口长度定出,下列因素可决定浇口最佳尺寸: 1)胶料流动特性2)模件之厚薄3)注入模腔的胶料量4)熔解温度5)工模温度决定浇口位置时,应紧守下列原则:1.注入模穴各部份的胶料应尽量平均.2.注入工模的胶料,在注料过程的各阶段,都应保持统一而稳定的流动前线.3.应考虑可能出现焊痕,气泡,凹穴,虚位,射胶不足及喷胶等情况.4.应尽量使除水口操作容易进行,最好是自动操作.5.浇口的位置应与各方面配合。

注塑模具浇口型式及选择

注塑模具浇口型式及选择塑料模具的浇口是指连接分流道和性强之间的一段细短流道,是树脂注入型腔的入口。

在模具中浇口的形状、数量和尺寸和位置等会对塑料件的质量产生很大影响。

所以浇口的选择是塑料模具设计的关键点之一,下面通过几个方面对于浇口进行介绍。

一、浇口的主要作用有:1、型腔充满后,熔体在浇口处首先凝结,防止其倒流。

2、易于切除浇口尾料。

3、对于多腔模具,用以控制熔接痕的位置。

二、浇口的型式浇口一般分为非限制性浇口和限制性浇口两种型式。

限制性浇口又分为侧浇口、点浇口和盘环形浇口等3个系列。

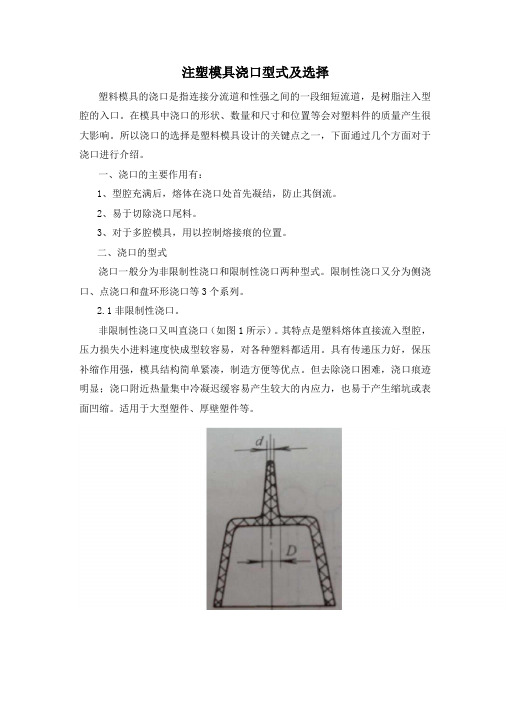

2.1非限制性浇口。

非限制性浇口又叫直浇口(如图1所示)。

其特点是塑料熔体直接流入型腔,压力损失小进料速度快成型较容易,对各种塑料都适用。

具有传递压力好,保压补缩作用强,模具结构简单紧凑,制造方便等优点。

但去除浇口困难,浇口痕迹明显;浇口附近热量集中冷凝迟缓容易产生较大的内应力,也易于产生缩坑或表面凹缩。

适用于大型塑件、厚壁塑件等。

2.2限制浇口。

型腔与分流道之间采用一端距离很短、截面很小的通道相连接,此通道称为限制性浇口,它对浇口的厚度及快速凝固等可以进行限制。

限制浇口的主要类型有:2.2.1 点浇口。

点浇口是一种截面尺寸特小的圆形浇口(如图2所示)。

点浇口的特点有:1、浇口位置限制小;2、去除浇口后残留痕迹小,不影响塑件外观;3、开模时浇口可自动拉断,有利于自动化操作;4、浇口附件补料造成的应力小。

缺点是:1、压力损失大,模具必须采用三板模结构,模具结构复杂,并且要有顺序分模机构,也可应用于无流道的两板模具结构。

图2 点浇口的型式2.2.2潜伏式浇口。

潜伏式浇口是由点浇口演变而来,其分流道开设在分型面上,浇口潜入分型面下面,沿斜向进入型腔,潜伏式浇口除了具有点浇口的特点外,其进料浇口一般都在塑件的内表面或侧面隐蔽处,因此不影响塑件外观,塑件和流道分别设置推出机构,开模时浇口即被自动切断,流道凝料自动脱落。

图3 外侧潜伏式浇口图4 内侧潜伏式浇口2.2.3侧浇口侧浇口又叫边缘浇口,一般开设在分型面上,从型腔(塑件)外侧面进料(如 图5所示)。

浇口的设计规范_ok

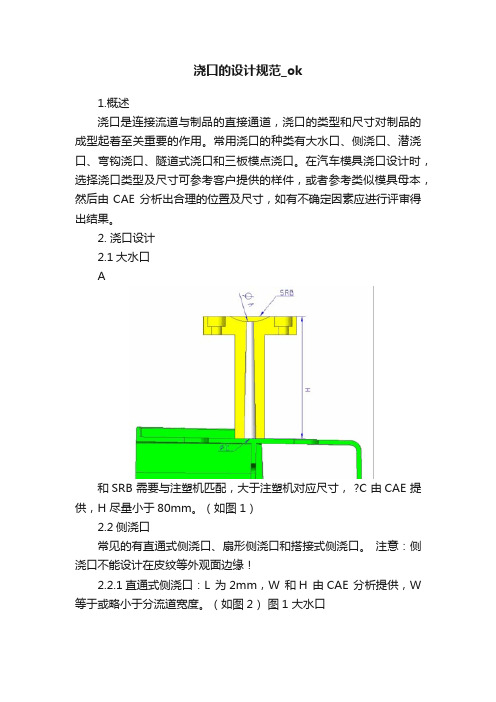

浇口的设计规范_ok1.概述浇口是连接流道与制品的直接通道,浇口的类型和尺寸对制品的成型起着至关重要的作用。

常用浇口的种类有大水口、侧浇口、潜浇口、弯钩浇口、隧道式浇口和三板模点浇口。

在汽车模具浇口设计时,选择浇口类型及尺寸可参考客户提供的样件,或者参考类似模具母本,然后由CAE 分析出合理的位置及尺寸,如有不确定因素应进行评审得出结果。

2. 浇口设计2.1大水口A和SRB 需要与注塑机匹配,大于注塑机对应尺寸, ?C 由CAE 提供,H 尽量小于80mm。

(如图1)2.2侧浇口常见的有直通式侧浇口、扇形侧浇口和搭接式侧浇口。

注意:侧浇口不能设计在皮纹等外观面边缘!2.2.1直通式侧浇口:L 为2mm,W 和H 由CAE 分析提供,W 等于或略小于分流道宽度。

(如图2)图1 大水口图2 直通式侧浇口2.2.2扇形侧浇口:L为2mm,浇口尺寸CAE 提供。

(如图3)图3 扇形侧浇口2.2.3搭接式侧浇口:L 为2mm,W 为1.5mm,H2为1.2-1.8mm,T 为产品壁厚,H1为分流道高度。

(如图4)图4 搭接侧浇口2.3潜浇口多设计在产品的筋位或侧壁上,如果产品形状无法设计可增加辅助筋位(如图5)或借助顶杆(如图6)。

主要分推切式和拉切式,浇口的截面形状基本形式是圆形(如图7),可变化为矩形(如图8)。

图5 加辅助筋位潜浇口图6 加辅助顶杆潜浇口图8 截面为矩形潜浇口图7 基本形式潜浇口2.3.1基本形式的潜浇口参数(如图9)。

图9 基本形式的潜浇口2.3.2辅助顶杆潜浇口参数(如图10)。

图10 基本形式的潜浇口2.3.3拉切式潜浇口参数(如图11)。

图11 拉切式潜浇口2.3.4对于潜浇口,浇口和流道最好分别设计到前模和后模,这样浇口拉断时受力和变形都比较好,但是如果流道设计到前模,热流道喷嘴需要加工形状,所以潜浇口设计时不限制浇口和流道是否分别在前后模,但是浇口的设计和流道的设计都要符合标准。

模具设计之浇注系统

澆注系統﹕塑膠熔融體從注射機的噴嘴出來后﹐到達模腔前在

模具中所流經的通道。

澆注系統

澆注系統的組成部分﹕ 主流道﹕從注射機的噴嘴起到分流道為止的一段料流通道。 分流道﹕主流道與分流道之間的料流通道。 澆口﹕分流道與模腔之間長度很短且截面很小的一段料流通道。 冷料井﹕用于儲存前端冷料的流道末端。

熱流道系統膠口類型分類

以HUSKY為例

二﹑點膠口

熱流道系統膠口類型分類

以HUSKY為例

熱流道系統膠口類型分類 三﹑直接膠口

以HUSKY為例

熱流道系統膠口類型分類 四﹑邊緣膠口

以HUSKY為例

熱流道的選擇簡單介紹

射出重量﹐塑膠材料﹐膠口位置與痕跡﹐這三個要素彼此影 響﹐共同決定熱流道的選擇

开式浇口与阀浇口

為最小. •澆道中之塑料應儘可能在同一壓力. 溫度下同時進入各模穴, 以

避免流速及加熱時間不均, 造成殘餘應力累積. (各穴进浇平衡) •為節省材料起見, 截面積不可過大, 雖然較大的澆道截面有利於

模穴充填及較佳的保壓情形, 但冷卻時問亦會隨之增加. •由壓降觀點而言, 澆道截面愈大愈好, 以提供較佳之壓力傳遞機

圖示一

澆口 分流道 主流道 橫流道 豎流道

圖示二

分流道 冷料井 澆口 橫流道 冷料穴

D 1~1.5D

浇注系统(冷流道)组成一、流道Fra bibliotek•分流道的截面形狀

圓形

澆道截面

圓形 矩形 半圓形 梯形

矩形 半圓形 梯形

說明

冷卻速率最慢, 低熱量損耗及摩擦損失, 但是加 工困難。流动效率最好,最常用

流動阻力大, 脱模困难,少採用.

• 應設置于有利于流動﹐排氣﹐補縮的位置。