中心偏析与中心疏松的形成与预防

连铸工艺技术 问答

连铸工艺技术问答1、连铸Q215钢时,较易发生纵向裂纹漏钢,试分析应如何着手解决?答:连铸生产Q215钢时较易发生纵向裂纹漏钢是因为,钢水成份中C含量在包晶反应区,钢水在凝固过程中的线收缩最大,因此,最易出现纵裂纹。

解决的主要技术措施有:1)采用合理的结晶器倒锥度;2)选用合适的结晶器保护渣;3)浸入式水口的出口倾角和插入深度要合适,水口与结晶器要严格对中;4)确定合理的浇注温度及稳定的拉速;5)保持结晶器液面稳定:结晶器钢水液而波动控制在±5mm以内;6)控制钢水成份中的C含量避开0.10%~0.12%纵裂敏感峰值区;7)采用热顶结晶器或结晶器弱冷。

2、连铸坯中心偏析的产生原因及解决措施是什么?中心偏析是由于铸坯凝固末期,尚未凝固富集偏析元素的钢液流动造成的。

铸坯的柱状晶比较发达,凝固过程常有“搭桥”发生。

方坯的凝固末端液相穴窄尖,“搭桥”后钢液补缩受阻,形成“小钢锭”结构。

因而,周期性、间断地出现了缩孔和偏析。

板坯形成鼓肚变形时,也会引起液相穴内富集溶质元素的钢液流动,从而形成中心偏析。

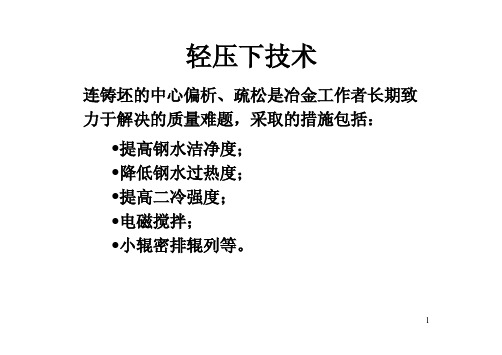

措施:●降低钢中易偏析元素S、P的含量;●采用低过热度浇钢,减小柱状晶带的宽度,控制铸坯的凝固结构;●采用电磁搅拌技术,消除“搭桥”,增大中心等轴晶区宽度,减轻或消除中心偏析;●严格二冷对弧精度,对板坯的二冷夹辊最好采用多节辊,避免辊子变形;●在铸坯凝固末端采用轻压下技术,抑止残余钢水的流动。

3、某台铸机生产Q235钢连浇第6炉,上机温度1580℃,连浇中期发生中间包冻流停浇事故。

该炉浇注过程中,中间包钢水温度测量值依次为:1545℃,1536℃,1531℃。

试问应如何分析此次事故?应采取哪些措施?此次事故属于正常连浇浇注过程中大包温降过快,导致中间包温度过低发生冻流。

因此,应从以下几方面分析有无异常:1)钢包状况:周转情况;包龄;维修类别;烘烤情况;包内粘渣、粘包等。

2)出钢后钢包运行情况:出钢—进站—处理—出站—坐包—开浇。

连铸工艺与设备作业--课程老师:张家泉

连铸工艺与设备作业冶金1005班 吕刚一. 概念题1. 铸机弧形半径:通常把铸机的外弧形半径称为铸机的弧形半径。

2. 铸机的冶金长度:结晶器内钢液面到拉矫机最后一对辊中心线的长度。

3. 铸坯凝固终点:铸坯中心凝固的终点位置。

4. 结晶器锥度:结晶器下口断面比上口断面要小,有一个锥度,通常用单位长度结晶器断面积德收缩量来表示:ε=121S S S h×100%。

5. 结晶器圆角:结晶器的底面与侧器接触处的弧形角度。

6. 辊缝锥度:轧辊越远离结晶器的间距越小,因此前后轧辊之间呈一定的锥度。

7. 中包钢水短路流:钢水由钢包流到中间包时没有在中间包停留,而是直接浇到了水口位置,形成了短路流。

8. 中包钢水停留时间:钢水在中间包的停留时间,通常情况下为6-9min 。

9. 中包冶金:在中间包内进行冶金反应的工艺。

10. 管式结晶器:由弧形铜管,钢质外套和辊等几个部分组成。

铜管外面套着钢质外罩,形成5-7mm 水缝。

11.组合式结晶器:由4块复合壁板组装而成,每块壁板由一块铜板内壁和一块钢板外壳用螺栓连接而成,铜板上刻出许多沟槽,在铜板和钢板之间形成冷却水缝。

13.连铸机作业率:+铸机有效作用时间有效作用时间无效作业时间14.连铸金属收得率:经连铸后所得铸坯的质量与浇铸钢水质量的比例。

15.二机二流铸机:一台两个机组能够同时浇铸两根铸坯的铸机成为二机二流铸机。

16.连浇炉数:一个中间包连续浇铸的炉数。

17.侵入式水口:连续铸钢设备中安装在中间包底部并插入结晶器钢液面以下的浇铸用的耐火套管。

18.水口堵塞:钢水在水口处冷凝发生堵塞的现象。

19.长水口:安装在钢水包滑动水口以下并在使用时插入中间包钢水中德浇铸用的耐火套管。

20.引锭杆:连续铸钢的重要装置之一,引锭杆由锭头,过渡杆和杆身组成,用于连铸开始时引锭。

21.拉矫机:对于弧形连铸机,弯曲的铸坯需要矫直后以水平拉出,所以实际生产中,拉坯和矫直是在同一机组完成的,成为拉坯矫直机。

连铸坯轧板探伤不合的原因及采取的工艺措施

连铸坯轧板探伤不合的原因及采取的工艺措施连铸坯轧板探伤不合的原因及采取的工艺措施屈芙渠(舞阳钢铁有限责任公司炼钢厂)摘要本文着重对舞钢连铸坯轧板产生探伤不合的原因进行分析,阐述了钢中夹杂物和铸坯凝固过程中的偏析对探伤因素的影响,从而在生产过程中采取相应的措施。

使钢板探伤合格率得到有效的提高。

关键词连铸坯钢板探伤缺陷工艺措施Cause of Nonconformity in Ultrasonic FlawDetection of Continuously CastSlab and Measures to be TakenQu Fuqu(Steel-ma king Plant o f Wuyang Ir on and Steel Co.Lt d)Abstract T his paper mainly ma kes an analysis of cause of nonconfo rmity in ultr asonic inspection of co n-tinuo usly ca st slab pr oduced by Wuy ang I ro n and Steel Co.L td,ex pounds the effect of inclusion in steel and seg reg atio n occur r ed dur ing solidification of ca st slab on elements to be inspected ult raso nica lly,thus takes co r-r espo nding measur es in the pr ocess o f pr oduction so a s to effectively enhance t he compliance r atio n in ult raso n-ic inspectio n o f plate.Keywords Continuously cast slab,Defect s detected in ultr asonic inspect ion,M easures1 前言舞钢1900mm板坯连铸投产以来,生产规模不断扩大,目前已达到年产40万t合格铸坯的生产能力。

中心偏析与中心疏松的形成与预防

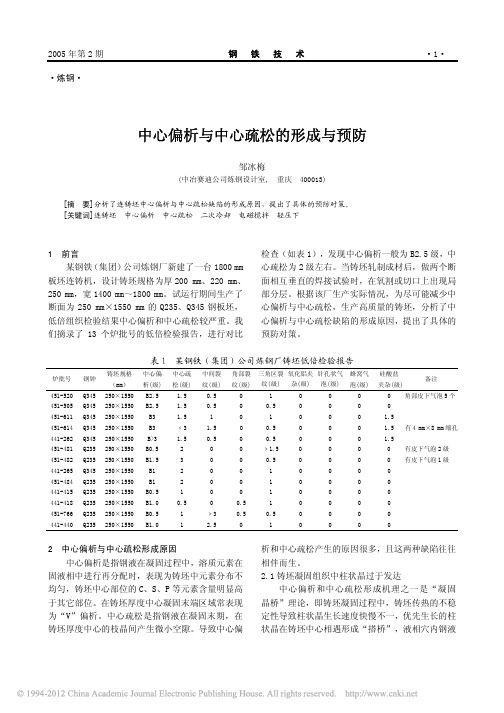

检查(如表 1),发现中心偏析一般为 B2.5 级,中 心疏松为 2 级左右。当铸坯轧制成材后,做两个断 面相互垂直的焊接试验时,在氧割或切口上出现局 部分层。根据该厂生产实际情况,为尽可能减少中 心偏析与中心疏松,生产高质量的铸坯,分析了中 心偏析与中心疏松缺陷的形成原因,提出了具体的 预防对策。

2005 年第 2 期

钢铁技术

·3·

二冷区喷嘴结构决定了冷却水的水流密度分 布、水滴速度和水滴直径。气-水喷嘴相对于压力 水喷嘴,具有喷水流量调节范围大、冷却强度大、 冷却均匀、不易堵塞等优点,但使用时消耗的动力 较大。各种喷嘴都存在一个能维持其良好雾化性能 的水量调节范围,因此,各二冷段喷嘴型号的选择 及数量的确定应保证喷嘴的实际工作水量变化范 围经常处于其正常的调节范围之内。

·2·

被“凝固晶桥”分开,晶桥下部钢液在凝固收缩时 得不到上部钢水补充而形成疏松或缩孔,并伴随中 心偏析。当凝固组织中柱状晶过于发达时,越容易 形成“凝固晶桥”,铸坯中也越容易产生中心偏析 和中心疏松。 2.2 钢液中易偏析溶质元素含量过高

中心偏析和中心疏松形成机理之二是钢液中 易偏析溶质元素析出与富集理论,即铸坯从表壳往 中心结晶过程中,钢液中的溶质元素在固液相界上 具有溶解平衡移动,C、S、P 等易偏析元素以柱状 晶粒析出,排到尚未凝固的金属液中,随结晶的继 续进行,这些易偏析元素被富集到铸坯中心或凝固 末端区域,由此产生中心偏析和中心疏松。 2.3 坯壳发生鼓肚

型钢龟裂影响因素及预防措施

型钢龟裂影响因素及预防措施袁月【摘要】以型钢表面龟裂为研究对象,通过对化学成分及连铸工艺、轧钢工艺的分析,阐述型钢表面产生龟裂缺陷形成的影响因素.并提出了炼钢工艺、连铸工艺及轧制工艺三方面的预防措施,确保连铸坯的质量,从而减少轧制后成品型钢表面龟裂缺陷.【期刊名称】《安徽冶金科技职业学院学报》【年(卷),期】2019(029)003【总页数】4页(P28-31)【关键词】龟裂;型钢;化学成分;预防措施【作者】袁月【作者单位】马钢股份公司长材事业部安徽马鞍山 243000【正文语种】中文【中图分类】TG335.4轧制过程中常见的缺陷有多种,龟裂是轧件常见缺陷中较为典型的一种。

龟裂是因裂纹在轧件上的宏观外形呈龟壳网络状态分布而得名,但是一种表面裂纹,深度较浅。

此种缺陷的产生都与钢坯的化学成分、铸坯条件及轧制过程控制有关。

本文以型钢表面龟裂为研究对象,探究其形成原因,并根据缘由提出相应的预防改进措施。

1 连铸坯与轧件裂纹形貌1.1 连铸坯裂纹形态及分类连铸坯裂纹常见位置分布及分类如图1所示。

1.2 轧件裂纹形态由图1.2可看出,龟裂裂纹出现频率较高的部位为角钢腿部、槽钢腹板表面。

图片均为成品角钢和槽钢,根据表面裂纹的深度,可以判断,在轧制过程中裂纹一直伴随存在。

图1 连铸坯裂纹位置及分类图2 角钢、槽钢龟裂形貌2 影响龟裂形成的因素2.1 化学成分研究表明,钢水的化学成分, 特别是当中的碳、硫、磷、锰等元素对铸坯及轧后成品的表面质量有显著的影响。

2.1.1 碳含量在碳钢中,碳含量对钢的热裂纹敏感性影响较大。

碳含量越高,轧制温度范围越窄,且钢的塑性越差。

含碳量过高,钢中会析出自由渗碳体和莱氏体,从而使钢的塑性下降,导致裂纹的产生。

2.1.2 硫含量硫元素对钢的热裂纹敏感性影响显著。

硫在钢中以FeS的形式存在,然而FeS和Fe易形成熔点较低(仅有985℃)的共晶体,当钢在1100~1200℃进行轧制时, 分布于晶界的低熔点共晶体固熔化而导致开裂,出现S的“热脆”现象。

连铸坯内部缺陷

连铸坯内部缺陷连铸坯的内部质量,主要取决与其中心致密度。

而影响连铸坯中心致密度的缺陷是各种内部裂纹、中心偏析和中心疏松,以及铸坯内部的宏观非金属夹杂物。

连铸坯的内裂、中心偏析和疏松这些内部缺陷的产生,在很大程度上和铸坯的二次冷却以及自二冷区至拉矫机的设备状态有关。

1)内部裂纹形成的原因各种应力(包括热应力、机械应力等)作用在脆弱的凝固界面上产生的裂纹成为内部裂纹。

通常认为内裂纹是在凝固的前沿发生的,大都伴有偏析的存在,因而也把内裂纹称为偏析裂纹。

还有一种说法是内裂纹是在凝固前沿发生的,其先端和凝固界面相连接,所以内裂纹也可以称为凝固界面裂纹。

除了较大的裂纹,一般内裂纹可在轧制中焊合。

连铸坯的内部裂纹是指从铸坯表面一下直至铸坯中心的各种裂纹,其中包有中间裂纹、对角线裂纹、矫直弯曲裂纹、中心裂纹、角部裂纹。

无论内裂文的类型如何,其形成过程大都经过三个阶段:1拉伸力作用到凝固界面;2造成柱状晶的晶界见开裂;3偏析元素富集的钢液填充到开裂的空隙中。

内裂发生的一般原因,是在冷却、弯曲和矫直过程中,铸坯的内部变形率超过该刚中允许的变形率。

通常在压缩比足够大的情况下,且钢的纯净度较高时,内裂纹可以在轧制中焊合,对一般用途的钢不会带来危害;但是在压缩比小,钢水纯净度较低,或者对铸坯心部质量有严格要求的铸坯,内裂就会使轧制材性能变坏并降低成材率。

2)中心裂纹铸坯中心裂纹在轧制中不能焊合,在钢板的断面上会出现严重的分层缺陷,在钢卷或薄板的表面呈中间波浪形缺陷,在轧制中还会发生断带事故,给成品材的轧制和使用带来影响A裂纹的成因分析铸坯裂纹的形成时传热、传质和应力相互作用的结果。

带液芯的高温铸坯在铸机内运行过程中,各种力的作用是产生裂纹的外因,而钢对裂纹的敏感性是产生裂纹的内因。

铸坯是否产生裂纹决定于钢高温力学性能、凝固冶金行为和铸机运行状态,板坯中心裂纹是由于凝固末端铸坯鼓肚或中心偏析、中心凝固收缩产生的。

1控制铸机的运行状态刚的高温力学性能与铸坯裂纹有直接关系,铸坯凝固过程固、液及诶按承受的应力(如热应力、鼓肚力、矫直力等)和由此产生的塑性变形超过允许的高温强度和临界应变值,则形成树枝晶间裂纹,柱状晶越发达,越有利于裂纹的扩展。

消除连铸板坯中心偏析与中心疏松的研究

( E M S ) 、动态冷却 控制 、轻压下 ( M S R) 等。但

是 ,即使 采用 了一 种或 多种技 术措 施控 制 ,要将 连铸 板坯 的 中心偏 析控 制在质 量要 求 的最 低 限度 仍 然十 分 困难 J 。

对于高品质板材的生产 ,连铸环节起着承上 启下的作用 ,提高连铸板坯的质量 ,尤其是提高

பைடு நூலகம்

p l a t e s ,w h i c h a r e i mp r o v i n g t h e q u li a  ̄ o f c o n t i n u o u s c a s t i n g s l a b c o r e a n d e l i mi n a t i n g t h e c e n t r l a s e g r e g a t i o n

St ud y o n e l i mi na t i n g c e nt r a l s e g r e g a io t n a nd c e n t r a l p o r o s i t y o f c o n inu t o us c a s t i n g s l a b

重要 技术措施 。本 文提出的液芯大压下量轧制工艺 ,使连铸坯凝 固末端形成人为 的结晶核心 ,有效 消

除中心偏 析和中心疏松 。 关键词 :液芯大压下 ; 连铸板坯 ;中心偏析 ;中心疏松

中图分类号 : I 7 7

文献标识码 :A

文章编号 :1 0 0 1—1 9 6 X( 2 0 1 7 ) 0 2 —0 0 3 7— 0 4

工作者采取了一 系列技术措施 ,如 :钢水真空精

U 日 U舌

炼 、低 过 热 度 浇 注 、低 温 度 梯 度 、 电 磁 搅 拌

讲座2一中心偏析

图2 小钢锭凝固模式示意图 1一柱状晶生长 2一某些柱状晶生长加快 3一凝固桥形成 4一小钢锭凝固,缩孔形成 5一实际的低倍结构

2)机械因素: 鼓肚 鼓肚理论,铸坯凝固过程中坯壳的鼓胀 (如图3所示),造成树枝晶间富集溶质液体的流动,或者凝 图 固末期由于铸坯收缩使凝固末端富集溶质液体流动,导 致中心偏析。 在板坯(或大方坯)情况下,有时柱状晶并未发展到铸 坯中心,即并无“晶桥”的形成,但是仍然发生了中心 偏析。这说明中心偏析的形成除了上述冶金因素外,还 有其它方面的原因。已经查明,这是因为铸坯“鼓肚” (铸坯宽面向外凸起的现象)所引起的,即通常所说的 机械因素。因为铸坯的“鼓肚”,一般都是机械方面的 原因引起的。当连铸机二冷区辊距较大,连铸坯凝壳较 薄,或者是铸坯液心静压力过大时,都会导致铸坯鼓肚 变形。而当铸坯发生鼓肚时,铸坯中心产生了相当于负 压的抽力作用。此时二相区内被偏析元素富集的不纯钢 液,被吸向心部形成了中心偏析带。而中心正偏析带周 围,往往还伴有负偏析带。图表明,随着铸坯鼓肚量的 增大,中心偏析指数也随之增加。

a)辊子对中不良的鼓肚 b)支撑辊间反复鼓肚 图3 铸坯凝固壳变形示意图

3、 轻压下技术 、 超低碳钢和低碳钢不需要带液芯铸轧和轻压下。 1)简述 轻压下技术始于20世纪70年代末、80年代初,是在70 收缩辊缝技术的基础上发展而来。传统板坯连铸 年代收缩辊缝技术 收缩辊缝技术 机不进行轻压下,而是收缩辊缝。轻压下区域的辊缝 具有更大的收缩率,也叫做强收缩辊缝技术。 连铸坯的轻压下目前有两种含义: 第一种,对传统板坯连铸机是指凝固末端的轻压下, 第一种 可减轻铸坯的中心偏析和疏松。 第二种,对中厚板坯和薄板坯连铸机来讲,有的几乎 第二种 是凝固过程中的全程轻压下,又称带液芯轻压下。目 的在于减薄板坯厚度,减少结晶器液面控制的难度, 并能与轧机更好地匹配,也是减小中心疏松和中心偏 析的手段之一。

高碳钢连铸方坯中心偏析

高碳钢连铸方坯中心偏析薛正良李正邦张家雯摘要:综述了高碳钢连铸方坯中心偏析的成因和控制方法,分析了电磁搅拌和接近液相线温度的低过热度浇铸技术对消除或改善高碳钢连铸方坯中心偏析的作用和效果。

指出低过热度浇铸和二次水膜强化冷却是解决高碳钢连铸方坯中心偏析的有效途径,并可提高拉坯速度。

关键词:连铸坯中心偏析高碳钢低过热度Centerline Segregation in Continuous Cast High-Carbon SteelBilletXue Zhengliang Li Zhengbang Zhang Jiawen(Center Iron & Steel Research Institute)Abstract:The formation mechanism and control technology of centerline segregation in continuous cast high-carbon steel billets are reviewed in this paper.The effects of electromagnetic stirring and low surperheat casting at near liquidus temperature on eliminating or improving the centerline segregation in high-carbon steel billets are also analyzed.It is put forward that casting at near liquidus temperature and internsive secondary cooling are the effective way to solve the centerline segregation in continuous casthigh-carbon steel billets,which also can increase casting speed. Keywords:continuous cast billet centerline segregation high-carbon steel low superheat▲中心偏析是连铸坯中最常见的宏观缺陷,由于它不能通过后续的轧制或退火处理来消除,因而对材料的机械性能和加工性能产生有害的影响。

大方坯轴承钢中心偏析的成因及预防措施

第44卷 第8期 2009年8月钢铁Iron and Steel Vol.44,No.8August 2009大方坯轴承钢中心偏析的成因及预防措施何庆文1,2, 王 宝1, 王福明1, 刘 青1(1.北京科技大学冶金与生态工程学院,北京100083; 2.莱芜钢铁股份有限公司特殊钢厂,山东莱芜271105)摘 要:对莱钢特钢厂连铸生产的大方坯轴承钢中心偏析的成因进行分析,研究了中间包钢水过热度等因素对中心偏析的影响,并对莱钢特钢厂的生产实践提出了预防措施。

改善连铸轴承钢的中心偏析的方法和途径有:降低和稳定过热度,合理选择拉速、二冷强度和电磁搅拌参数等。

关键词:轴承钢;方坯;中心偏析;预防措施中图分类号:TF762+.4,TF777.2 文献标识码:A 文章编号:04492749X (2009)0820039203C ause and Preventive Measure for CentralSegregation of B earing Steel B loomH E Qing 2wen 1,2, WAN G Bao 1, WAN G Fu 2ming 1, L IU Qing 1(1.Metallurgical and Ecological Engineering School ,University of Science and Technology Beijing ,Beijing 100083,China ; 2.Special Steel Plant ,Laiwu Iron &Steel Co.,Ltd.,Laiwu 271105,Shandong ,China )Abstract :The reasons of central segregation of 260mm ×300mm bearing steel bloom have been analyzed ,and the effects of superheat and other factors on central segregation have been investigated.Based on the analysis ,some countermeasures to prevent central segregation have been implemented according to the practice in Special Steel Plant of Laiwu Iron and Steel Co.,Ltd.Technologies which is used to induce the center segregation contain lowering and stabilizing superheat ,choosing reasonably casting speed ,intensity of secondary cooling water and the parameters of electromagnetic stirring and so on.K ey w ords :bearing steel ;bloom ;central segregation ;preventive measure作者简介:何庆文(19682),男,博士生,高级工程师; E 2m ail :lghqw @ ; 修订日期:2008212216 莱钢特钢厂轴承钢生产流程为:50t U HP 2EA F (铁水热装比大于50%)+50t L F +60t VD 真空脱气+3机3流大方坯全弧形合金钢连铸机+铸坯入坑缓冷、部分连铸坯直接热送轧制成材。

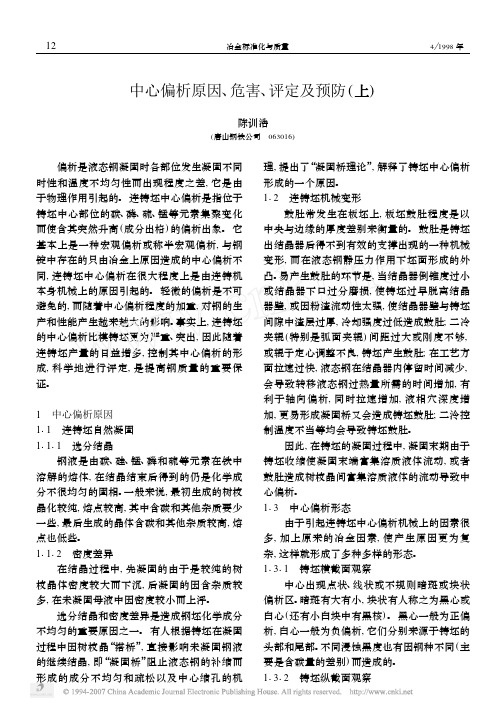

中心偏析原因_危害_评定及预防_上_

表 1 A 类中心偏析评级

评 定 原 则

级别

硫偏析带厚度, mm

形貌特征及测定方法

0. 5

> 0. 5

在铸坯宽度方向上, 硫

1. 0

0. 5~ 1. 5

偏析带呈连续状分布。厚度

1. 5

> 1. 5~ 2. 5

测定应选定在硫印图上偏

2. 0

> 2. 5~ 3. 0来自析带最严重位置, 其长度不

2. 5

2 中心偏析危害 211 中心偏析对钢成材的影响 21111 造成分层、断口不合格使钢报废

对含硫偏高的钢, 中心偏析带内往往有大 量硫化物聚集, 高熔点非金属夹杂物的变形程 度与基体大不样, 在轧制过程中造成钢的内部 裂纹, 大量的非金属夹杂物带使钢形成严重分 层。 对含锰偏高的结构钢, 容易呈现锰偏析, 在 铸态时出现树枝间锰的富集, 在轧态时出现富 锰的带状组织, 它经常使断口检查不合格。铸态 中存在锰偏析较磷偏析更不易消除, 即使热轧 后高温正火也不能消除锰偏析形成的带状组 织, 只能让钢报废。 21112 增加裂纹和疏松的敏感性

> 3. 0~ 3. 5

小于中心偏析全长的 1 4,

3. 0

> 3. 5~ 4. 0

测 5 点取平均值

中心偏析原因、危害、评定及预防 (上)

15

级别

0. 5 1. 0 1. 5 2. 0 2. 5 3. 0

表 2 B 类中心偏析评级

评 定 原 则

硫偏析带厚度, mm

形貌特征及测定方法

> 1. 0

1. 0~ 2. 0

中心偏析和中心疏松明显的铸坯, 氢气可 被偏析和疏松捕集, 从而产生非扩散型氢偏析, 即使缓冷也不能减轻缺陷。在钢材中, 氢偏析会 引起裂纹, 即生成“中心偏析型”超声波缺陷, 使 其产生氢脆。 同时, 由于成分不均匀性, 使耐腐 蚀性能下降, 将会明显降低石油管线用钢的使 用性能。 21215 降低钢材疲劳性能

影响连铸坯质量的因素及对策

影响连铸坯质量的因素及对策赵长忠(石横特钢集团有限公司,山东泰安271612)摘要:在直接轧制连铸坯或是连铸坯热送热装时都需要保证其高质量和零缺陷,但具体生产中很难保证连铸坯不出现质量缺陷,从而工厂生产时应重视这一问题。

文章将围绕连铸坯存在的质量缺陷进行分析,探讨其缺陷出现的原因,并制定相应的预防对策,以供参考。

关键词:连铸坯;质量;因素Metallurgy and materials作者简介:赵长忠,(1973-),男,山东昌乐人,主要研究方向:连铸工艺及连铸坯质量控制。

应用连铸技术将连铸比提高的过程中,应该重视连铸坯的质量将其存在的缺陷消除,连铸坯存在的质量缺陷会对钢材轧制质量产生重大影响,甚至会浪费大量钢材。

连铸坯的高质量主要体现在其洁净度、表面质量、内部质量等方面。

在钢水进入结晶器前,应维持钢水洁净程度,钢水在结晶器中凝固过程会对连铸坯表面质量有直接影响,在结晶器中凝固也会影响铸坯内部质量。

现阶段连铸钢种越来越多,加上连铸连轧越来越高的要求着连铸坯质量提高,在生产中应保证铸坯生产无缺陷,从而达到后续轧制要求。

1连铸坯质量缺陷及成因1.1夹渣缺陷夹渣是漂浮在结晶器内具有高自燃点和较差流动性的浮渣,被咬入铸坯表面之后残留的熔渣;浸水式水口剥落和溶损、中间包和钢包的耐火材料内衬与覆盖剂都能够成为浮渣;结晶器保护渣没有熔融时被咬入会变成夹渣;结晶器液面中漂浮的夹杂物,没有熔化或是溶解吸附,被结晶器钢液咬入成为夹渣;不具备合理精炼、冶炼及脱氧等条件,钢水洁净度差将会增加夹渣。

1.2气泡缺陷铸坯在凝固过程中钢中气体生成压力超过大气压力与钢水静压力总和,由此构成气泡,若无法及时溢出就会残留下来,从而出现气泡缺陷。

形成气泡的主要原因是没有足够脱氧;钢中碳和硅含量会对生成气泡造成影响;使用的原材物料含有较高水分也会造成气泡缺陷。

1.3表面裂纹缺陷在铸坯断面尺寸、工作表面状况以及结晶器结构、铸机浇注条件、冶炼工艺条件、浇注钢种具备的化学成分等工艺因素下连铸坯可能出现裂纹情况、在增加板坯宽度和减小厚度条件下,会将表面纵裂倾向加大。

毕业论文(设计)浅议连铸坯质量控制【毕业论文】

题目: ______ 简论__________ 控制连铸坯的质量系部:冶金化工系姓名:陈明义学号:2009214039专业:冶金技术年级班级:09冶金一班指导教师(职称):张成勇(工程师)2011年月日摘要连铸坯的质量控包括连铸坯的纯净度控制、连铸坯的表面质量及控制、连铸坯内部质量及控制、以及连铸坯外观形状控制,以下描述了各种缺陷以及质量问题形成的原因:(1)连铸坯的纯净度:夹杂物的存在破坏了钢基体的连续性以及致密性,大于50微米的夹杂物基本都会伴有裂纹出现,造成连铸坯低倍结构不合格,铸坯分层,对钢的危害很大。

(2)连铸坯的表面质量:连铸坯这些表面缺陷主要是钢液在结晶器内坯壳形成生长过程中产生的,结晶器振动以及结晶器液面的稳定因素有关,连铸坯表面质量的好坏决定了铸坯在热加工之前是否需要精整,也是影响金属收得率和成本的重要因素,还是铸坯热送和直接轧制的前提条件,连铸坯表面缺陷形成的原因较为复杂,但是总体来讲,主要是受结晶器内钢液凝固所控制(3)连铸坯的内部质量:连铸坯的内部质量是指连铸坯是否具有正确的凝固结构,以及裂纹、偏析、疏松等缺陷程度,夹杂物含量以及分布情况。

二冷区的冷却和支撑系统与连铸坯内部质量密切相关.(4)连铸坯的外观形状:带液心的连铸坯在运行中,与棍子在高温坯壳中钢液静压力的作用下发生挤压产生鼓肚变形,此外还会发生脱方,即菱形变形,此时对连铸坯影响很大,不规则矩形不适宜建造。

关键词:连铸坯;质量;控制目录摘要 (1)目录 (3)⒈连铸坯纯净度与产品质量 (4)1.1纯净度与质量的关系 (4)1.2提高纯净度的措施 (4)⒉连铸坯的表面质量 (5)2.1表面裂纹 (5)2.2表面夹渣 (6)2.3皮下气泡与气孔 (7)⒊连铸坯内部质量 (7)3.1中心偏析 (7)3.2中心疏松 (8)3.3内部裂纹 (8)⒋连铸坯的外观形状 (9)4.1鼓肚变形 (9)4.2菱形变形 (9)4.3圆铸坯变形 (10)参靠文献 (11)⒈连铸坯纯净度度与产品质量1.1纯净度与质量的关系纯净度是指钢中非金属夹杂物的数量、形态和分布。

各种缺陷分析与产生原因

锻造成形过程中的缺陷及其防止方法一、钢锭的缺陷钢锭有下列主要的缺陷:(1)缩孔和疏松钢锭中缩孔和疏松是不可避免的缺陷,但它们出现的部位可以控制。

钢锭中顶端的保温冒口,造成钢液缓慢冷却和最后凝固的条件,一方面使锭身可以得到冒口中钢液的补缩,另一方面使缩孔和疏松集中于此处,以便锻造时切除。

(2)偏析钢锭中各部分化学成分的不均匀性称为偏析。

偏析分为枝晶偏析和区域偏析两种,前者可以通过锻造以及锻后热处理得到消除,后者只能通过锻造来减轻其影响,使杂质分散,使显微孔隙和疏松焊和。

(3)夹杂不溶于金属基体的非金属化合物称为夹杂。

常见的夹杂如硫化物、氧化物、硅酸盐等。

夹杂使钢锭锻造性能变化,例如当晶界处低熔点夹杂过多时,钢锭锻造时会因热脆而锻裂。

夹杂无法消除,但可以通过适当的锻造工艺加以破碎,或使密集的夹杂分散,可以在一定程度上改善夹杂对锻件质量的影响。

(4)气体钢液中溶解有大量气体,但在凝固过程中不可能完全析出,以不同形式残存在钢锭内部。

例如氧与氮以氧化物、氮化物存在,成为钢锭中夹杂。

氢是钢中危害最大的气体,它会引起“氢脆”,使钢的塑性显著下降;或在大型锻件中造成“白点”,使锻件报废。

(5)穿晶当钢液浇注温度较高,钢锭冷却速度较大时,钢锭中柱状晶会得到充分的发展,在某些情况下甚至整个截面都形成柱状晶粒,这种组织称为穿晶。

在柱状晶交界处(如方钢锭横截面对角线上),常聚集有易熔夹杂,形成“弱面”,锻造时易于沿这些面破裂。

在高合金钢锭中容易遇到这种缺陷。

(6)裂纹由于浇注工艺或钢锭模具设计不当,钢锭表面会产生裂纹。

锻造前应将裂纹消除,否则锻造时由于裂纹的发展导致锻件报废。

(7)溅疤当钢锭用上注法浇注时,钢液冲击钢锭模底而飞溅到钢锭模壁上,这些附着的溅沫最后不能和钢锭凝固成一体,便成溅疤。

溅疤锻造前必须铲除,否则会形成表面夹层。

二、轧制或锻制的钢材中的缺陷轧制或锻制的钢材中往往存在如下缺陷:(1)裂纹和发裂裂纹是由于钢锭缺陷未清除,经过轧制或锻造使之进一步发展造成的。

轻压下技术

31

新日铁君津厂轻压下速率与偏析指数的关系

25

4、轻压下的使用效果

无 压 下

压下 速率 2.3 mm/min

住友金属大方坯采用轻压下后中心偏析的改善

26

无轻压下 压下量0.75mm/m 压下量1.20mm/m

日本钢管福山厂板坯连铸采用轻压下后中心偏析的改善

27

延性改善

住友金属轻压下浇铸大方坯25mm棒材面缩率的改善

10

应采用高刚性结构小径分节辊

新日铁板坯轻压下采用的压下辊结构示意图

11

单体辊

小径分节辊

铸坯长度,m

采用单体辊和小径分节辊轻压下效果的对比

12

2、压下位置

完全凝固

内裂发生区

最佳压下区域

未凝钢液过多

压下不够

轻压下开始时未凝钢水部分厚度

轻压下合理压下位置和压下量示意图

13

为说明合理的轻压下位置,将最后凝固分 成两个阶段

2

中心点状偏析也属于中心偏析,称为“半宏观偏析”, 半宏观偏析呈岛状分布,大小在0.5×3mm左右,各偏 析点松散相连。

半宏观偏析形貌照片

3

沿纵向“V”形偏析

钢水 柱状晶长大 柱状晶切断

糊状金属区 等轴晶区 抽引

“V”形偏析 中心偏析 中心疏松

拉坯方向

“V”偏析照片和形成机理示意图

4

半宏观偏析的EPMA分析结果

第1阶段:未凝固钢液尚能流动

最后凝固的第1阶段示意图

14

第2阶段:未凝固钢水已被凝固部分所分隔, 不能自由流动。

最后凝固第2阶段示意图

15

新日铁君津厂发现,“V”形偏析多在距中心 8~10mm处出现,相当于液相穴末端前2m,因 此提出:轻压下开始的最佳位置为凝固终点前 2米。

高强船板中心偏析产生的原因分析及预防措施

过 热度 、 恒定拉速 、 优化二冷配水 、 加大凝 固末端辊缝 收缩 量等措施 , 改善铸坯 内部 质量 , 取得 了 良好 效

果 , 强 船 板 断 口分 层 改 判 率 由原 来 的 3 0 % 下 降为 10 % 。 高 .9 .9 关键 词 : 中心 偏 析 ; 口分 层 ; 注 速 度 ; 次 冷 却 ; 缝 断 浇 二 辊

图 1 断 口分 层 图

2 0 年 邯 钢 公 司 三 炼 钢 厂 生 产 高 强 船 板 09 197 2t因质 量缺 陷改 判 69 7t其 中断 口分层 改 2 0 , 8 , 判 39 2t分 层改 判率 为 3 0 % 。 轧后 质 量 缺 陷分 6 , .5

中 图分 类 号 : G 3 . T 35 5 文 献 标 识 码 : B 文 章 编 号 :06— 0 8 2 1 )4—0 2 10 5 0 (0 1 0 0 4—0 4

REA S ON ANALYS S AND RECAUTI I P ONS FOR CENTRAL EGREGATI S ON OF GH — S HI TRENGTH HI S S P TEEL

05 01 6 5;2. Con iuo s tn u Ca tn a li il Ha a r n n S e lCo pa si g nd Ro l ng M l , nd n Io a d t e m ny, He e Io a e l b i r n nd Ste

( 、 北 钢铁 集 团 邯 钢 公 司 三 炼 钢 厂 , 北 邯 郸 0 6 1 ; 、 北 钢 铁 集 团 邯 钢 公 司 连 铸 连 轧 厂 , 北 1河 河 505 2河 河

邯郸 061 ) 50 5 摘 要 : 工 艺 及 设 备 两 个 方 面 分 析 中 心 偏 析 产 生 的 原 因 , 合 生 产 现 场 存 在 的 主 要 问 题 , 取 控 制 钢 水 从 结 采

高强钢连铸板坯中心偏析的分析及改善措施

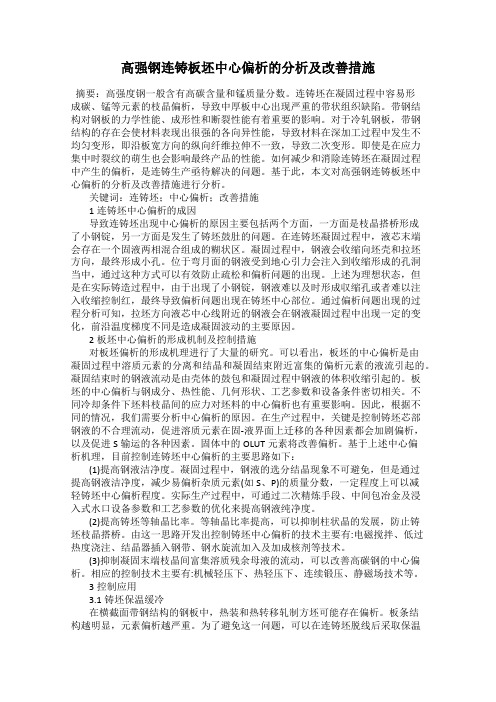

高强钢连铸板坯中心偏析的分析及改善措施摘要:高强度钢一般含有高碳含量和锰质量分数。

连铸坯在凝固过程中容易形成碳、锰等元素的枝晶偏析,导致中厚板中心出现严重的带状组织缺陷。

带钢结构对钢板的力学性能、成形性和断裂性能有着重要的影响。

对于冷轧钢板,带钢结构的存在会使材料表现出很强的各向异性能,导致材料在深加工过程中发生不均匀变形,即沿板宽方向的纵向纤维拉伸不一致,导致二次变形。

即使是在应力集中时裂纹的萌生也会影响最终产品的性能。

如何减少和消除连铸坯在凝固过程中产生的偏析,是连铸生产亟待解决的问题。

基于此,本文对高强钢连铸板坯中心偏析的分析及改善措施进行分析。

关键词:连铸坯;中心偏析;改善措施1连铸坯中心偏析的成因导致连铸坯出现中心偏析的原因主要包括两个方面,一方面是枝晶搭桥形成了小钢锭,另一方面是发生了铸坯鼓肚的问题。

在连铸坯凝固过程中,液芯末端会存在一个固液两相混合组成的糊状区。

凝固过程中,钢液会收缩向坯壳和拉坯方向,最终形成小孔。

位于弯月面的钢液受到地心引力会注入到收缩形成的孔洞当中,通过这种方式可以有效防止疏松和偏析问题的出现。

上述为理想状态,但是在实际铸造过程中,由于出现了小钢锭,钢液难以及时形成収缩孔或者难以注入收缩控制红,最终导致偏析问题出现在铸坯中心部位。

通过偏析问题出现的过程分析可知,拉坯方向液芯中心线附近的钢液会在钢液凝固过程中出现一定的变化,前沿温度梯度不同是造成凝固波动的主要原因。

2板坯中心偏析的形成机制及控制措施对板坯偏析的形成机理进行了大量的研究。

可以看出,板坯的中心偏析是由凝固过程中溶质元素的分离和结晶和凝固结束附近富集的偏析元素的液流引起的。

凝固结束时的钢液流动是由壳体的鼓包和凝固过程中钢液的体积收缩引起的。

板坯的中心偏析与钢成分、热性能、几何形状、工艺参数和设备条件密切相关。

不同冷却条件下坯料枝晶间的应力对坯料的中心偏析也有重要影响。

因此,根据不同的情况,我们需要分析中心偏析的原因。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。