干法氟化铝生产技术工艺

氟化工--第四章 无机氟化盐

二 冰晶石

2. 用途 冰晶石主要在冶金工业方面,作为助熔剂用于氧化铝电解及

精炼纯铝,不仅能够溶解氧化铝,还具有稳定性好、不易分解 和挥发、熔点高于铝、导电性好等优点,用以降低熔点和提高 电解质的电导率,也可用做焊条涂层和多种金属焊接加工时的 助熔剂。在玻璃工业中,因其与硅、铝和钙的氧化物具有优良 的溶解能力,可成为一种高效助熔剂。又因其可以与玻璃中的 许多组分形成低熔点化合物,可制造乳白玻璃和不透明玻璃 (玻璃遮光剂)。作为添加剂可以改善陶瓷、搪瓷釉料的延展 性能。 还可以用做橡胶、砂轮的树脂添加剂和耐磨填充剂、胃 毒性药剂、农作物的杀虫剂、陶瓷乳白剂、金属熔剂、烯烃聚 合催化剂。还用于制造人造石、玻璃防反射涂层、激光镜面涂 层、 钢材的修边剂、自润滑轴承。

二 冰晶石

3. 规格 天然冰晶石仅个别国家蕴藏,目前工业上用的冰晶石主

要为人工合成(Na和Al之比不足3.0)。冰晶石种类, 按氟化钠与氟化铝的分子之比,可分为高分子比冰晶石和 低分子比冰晶石;按合成方法,有干法冰晶石和湿法冰晶 石 。由中国有色金属协会提出,并由全国有色金属标准 化技术委员会负责制定了冰晶石的质量标准GB/T429 1—2007,对人造冰晶石的化学成分见规定表。

一 、 氟化钠

一 、 氟化钠

氟化钠用途

氟化钠主要用于制造沸腾钢板的脱氧剂、高碳钢脱气剂、 铝冶炼和不锈钢焊接助溶剂组分,是陶瓷、玻璃、珐琅生 产过程中的焊剂,是钢铁、金属铝及其他金属的酸洗剂、 蚀刻剂。生产中的酸洗,在机械加工中还用于酸洗不锈钢、 金属热处理盐组分。也可用做甜菜、亚麻、蔬菜等农作物 的杀虫剂。还可作为医药、木材防腐剂的组分和酿造业的 杀菌剂。还用于生产氟化物光学玻璃、酪蛋白胶及其他无 机氟化物和氟化合物的制造。另外,在搪瓷、医药、造纸 等方面也有应用。在核工业中用做UF3吸附剂。是含氟牙 膏的添加剂。

干法氟化铝生产中磷含量的控制方法

干法氟化铝生产中磷含量的控制方法高菊兰;魏学;蔡佳;唐?惕;李彩妍【摘要】目前国内氟化铝厂家,主要通过采用高品位萤石或对HF气体精制的方法,来控制氟化铝产品中的磷含量。

根据生产实践,总结分析了影响干法氟化铝产品中磷的因素,认为预净化酸水份对干法氟化铝产品中磷有直接影响,合适控制预净化酸水份能降低干法氟化铝产品中的磷,降低对使用萤石中磷的要求。

【期刊名称】《当代化工研究》【年(卷),期】2017(000)010【总页数】2页(P116-117)【关键词】干法氟化铝;磷含量;控制方法【作者】高菊兰;魏学;蔡佳;唐?惕;李彩妍【作者单位】宁夏盈氟金和科技有限公司,宁夏753000;宁夏盈氟金和科技有限公司,宁夏753000;宁夏盈氟金和科技有限公司,宁夏753000;宁夏盈氟金和科技有限公司,宁夏753000;宁夏盈氟金和科技有限公司,宁夏753000;【正文语种】中文【中图分类】TQ124.31.干法氟化铝产品工艺简介(1)HF气体的产生萤石和硫酸在外加热式反应炉内反应产生HF气体。

反应炉内主要化学反应有:萤石中常含有的杂质有SiO2、CaCO3、Al2O3、Fe2O3、磷,伴生的微量元素有Cu、Ni、Zn、Ba等,这些杂质和微量元素会参与反应。

反应生成的氟化氢气体中会含有水分、四氟化硅、二氧化硫、硫化氢、五氟化磷、三氟化磷等。

萤石中磷可能以磷酸钙、亚磷酸钙的形式存在于萤石中,和硫酸反应可生产磷酸、亚磷酸,氢氟酸和磷酸反应生成六氟磷酸,然后再分解生成五氟化磷;亚磷酸和氢氟酸反应生成三氟化磷,亚磷酸分解生成磷酸和磷烷。

萤石质量标准中磷的要求见表1。

工业硫酸国家标准中未对磷有要求。

萤石和硫酸中的微量杂质,如铅、汞、镉、镍、铬、铜、铁、砷、磷和氯的化合物。

表1 萤石(YB/T 5217-2005)标准?反应生产相应的氟化物、氯化物、磷酸盐或硫酸盐。

这些化合物可能成为挥发性的、微溶性的或不溶性的超微粒子存在于液体氟化氢中。

干法氟化铝产品中二氧化硅的形成及解决对策

影 响进行 分析 和讨论 , 出提 高产 品质量 、 提 降低 二氧

化 硅含 量 的对策 。以便 为 电解 铝行 业提 供优质 的氟

化 铝原 料

炉 物料 主要 成分 为 C S a O ,另含 有质 量分 数 分别

约 为 2 %的 C F 和 05 的 H s . 0 a2 . % 20 。

在预 反应器 和反应 炉 内产生 的氟化 氢气 体在预 净 化系统 中经净 化 、 冷却 、 除尘 后 , 入 氟化 铝 反应 进

1 干 法氟 化 铝 产 品工 艺 简 介

氟化 铝 的丁业 生产 方法可 分 为湿法 和干法 2大 类。 用气 态氟 化氢 直接 与 固体 氢氧 化铝 反应 , 制成 氟

・

1 8・

卢 永锋 等 干法氟 化铝产 品 中二氧 化硅 的形成 及解决 对策

氟化 _ T

干法氟化铝产 品中二 氧化硅 的形成及解决对 策

卢 永锋 李冬 永

( 南有 色湘 乡氟化 学有 限公 司 , 南 湘 乡 4 10 ) 湖 湖 14 0

摘 要 介 绍 了干 法 氟 化 铝 产 品 生 产 工 艺 . 分析 了干 法 氟化 铝 生 产 中二 氧 化 硅 杂 质 的行 为 和 形 成 于 产 品 中的 原 因 , 对 原 料 萤 石二 氧化 硅 含 量 升 高 影 响产 品 质 量 的 现 状 . 出 了合 针 提 理 搭 配使 用 萤 石 、 高预 反 应 的效 率 、 整 系统 温度 、 整 物料 的停 留 时 间 、 用 粗 颗 粒 氢 提 调 调 选 氧 化 铝 生 产 等 一 系 列降 低 产 品二 氧化 硅 含 量 的 对 策 .在 实施 调 整 控 制措 施后 产 品 质 量 的

一

次 合格 率 达 到 了 9 %以上 . 果 明 显 . 0 效 .

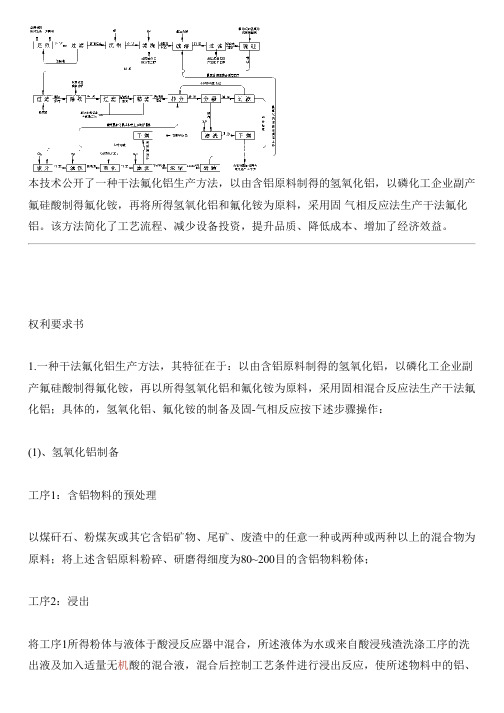

干法氟化铝的生产方法与制作流程

本技术公开了一种干法氟化铝生产方法,以由含铝原料制得的氢氧化铝,以磷化工企业副产氟硅酸制得氟化铵,再将所得氢氧化铝和氟化铵为原料,采用固气相反应法生产干法氟化铝。

该方法简化了工艺流程、减少设备投资,提升品质、降低成本、增加了经济效益。

权利要求书1.一种干法氟化铝生产方法,其特征在于:以由含铝原料制得的氢氧化铝,以磷化工企业副产氟硅酸制得氟化铵,再以所得氢氧化铝和氟化铵为原料,采用固相混合反应法生产干法氟化铝;具体的,氢氧化铝、氟化铵的制备及固-气相反应按下述步骤操作:(1)、氢氧化铝制备工序1:含铝物料的预处理以煤矸石、粉煤灰或其它含铝矿物、尾矿、废渣中的任意一种戓两种或两种以上的混合物为原料;将上述含铝原料粉碎、研磨得细度为80~200目的含铝物料粉体;工序2:浸出将工序1所得粉体与液体于酸浸反应器中混合,所述液体为水或来自酸浸残渣洗涤工序的洗出液及加入适量无机酸的混合液,混合后控制工艺条件进行浸出反应,使所述物料中的铝、铁转化为硫酸盐或氯化物而进入液相,反应结束,经过滤收得含有硫酸盐或氯化物的酸浸出液和主要成份为二氧化硅的酸浸残渣;将所得酸浸出液送铝、铁分离工序,将酸浸残渣洗涤后送硅综合利用工序,洗涤酸浸残渣所得洗出液返回酸浸工序用作配料液;工序3:分离、提取步骤1:将工序2所得酸浸出液送铝分离工序,于还原反应器中与还原剂混合,通过反应使酸浸出液中的Fe3+转化为Fe2+,反应结束,过滤得还原后液和还原残渣;还原后液送沉铝工序,还原残渣返回还原工序循环使用;步骤2:将步骤1所得还原后液送沉铝工序,以碱调整体系pH值,使酸浸出液中的铝转化为氢氧化铝;反应结束,经过滤、洗涤得粗氢氧化铝滤饼和含有Fe2+的沉铝后液;所得沉铝后液送铁沉淀工序进一步分离出其中的铁,送氧化铁工业颜料或聚合硫酸铁生产工序用作生产原料;步骤3:将步骤2所得粗氢氧化铝滤饼送碱溶工序,在碱溶反应器中与水混合,再加氢氧化钠;正常运行情况下与碳分母液处理工序回收的氢氧化钠溶液混合,使粗氢氧化铝中的铝转化为铝酸钠而进入液相,铁以氢氧化铁或铁酸钠物相留存于滤渣中,由此实现铝与铁的进一步分离;所得含铁滤渣与步骤2所述由沉铝后液沉淀所得铁沉淀物合并,送氧化铁工业颜料或聚合硫酸铁生产工序用作生产原料;所得铝酸钠溶液依次送脱硅、除铁工序;步骤4:将步骤3所得铝酸钠溶液送脱硅及除铁工序,先加脱硅剂进行脱硅反应,脱硅反应结束,经过滤得硅酸钙滤渣和脱硅后液,硅酸钙滤渣收集存放;再将脱硅后液送除铁工序,加除铁剂除铁;除铁反应结束,依次经压滤、精密过滤得纯净的铝酸钠溶液;步骤5:①碳沉析生产工业氢氧化铝将步骤4所得纯净的铝酸钠溶液送碳沉析反应器,与二氧化碳进行碳沉析反应,经反应使铝酸钠溶液中的铝转化为氢氧化铝;反应结束后,经过滤、洗涤、干燥、包装制得工业氢氧化铝;分离氢氧化铝所得母液主要成份为碳酸钠,送苛化工序与氧化钙或氢氧化钙反应,经过滤得氢氧化钠溶液和碳酸钙;将所得氢氧化钠溶液浓缩后送储罐,再由储罐送粗氢氧化铝碱溶工序用作碱溶剂;所得碳酸钙干燥包装后作为商品出售;②碳分、种分生产砂状氢氧化铝在生产高密度或砂状氢氧化铝时,将步骤4所得纯净的铝酸钠溶液送种分反应器,以碳沉析所得碳分氢氧化铝为晶种进行种分反应,使所加入的晶种粒径逐渐长大;反应结束,经过滤、分级、洗涤、干燥、包装得松装密度为0.9~1.5g/cm3的砂状氢氧化铝;分级工序所得粒径较小的氢氧化铝返回种分反应器继续反应;将过滤工序所得种分母液送本步骤(1)所述碳沉析反应器,按本步骤(1)所述工艺条件进行碳沉析反应,使母液中的铝酸钠转化为氢氧化铝和碳酸钠,反应结束,经过滤收得碳分氢氧化铝;所得碳分氢氧化铝送种分工序用作晶种,所得碳分母液按本步骤所述方法进行处理;(2)、氟化铵制备工序1:氨化反应步骤1:将由磷化工企业副产的氟硅酸送氨化反应器,与来自氟化铝反应器的氨气进行中和反应,使氟硅酸转化为氟化铵溶液和沉淀白炭黑;工序2:氟化铵结晶将工序1所得氟化铵溶液送蒸发器,经蒸发、浓缩后送冷却结晶器,使溶液中的氟化铵结晶析出;到达结晶终点,适当熟化后进行离心分离,经分离、洗涤、干燥制得氟化铵成品;所得氟化铵母液返回蒸发工序汇同工序1所产生的氟化铵溶液进行循环蒸发;(3)、氟化铝生产工序1:将制得的氢氧化铝在真空条件下进行进一步干燥,以彻底脱除其中所含的游离水;将干燥后氢氧化铝送入氢氧化铝高位料仓中;工序2:将制得的氟化铵在真空条件下进行进一步干燥,以彻底脱除其中所含的游离水,将干燥后氟化铵送入氟化铵高位料仓中;工序3:将氢氧化铝高位料仓中的氢氧化铝送入集约式氟化反应器,所述集约式氟化反应器由一级氟化反应器和二级氟化反应器组成,氢氧化铝由一级氟化反应器进料口进入,氟化铵由二级氟化反应器进料口进入,二者以逆向接触方式进行反应;氢氧化铝送入到一级氟化反应器进料斗中,通过定量给料系统送入一级氟化反应器进行热分解及初级氟化反应,氟化剂为氟化铵于二级氟化反应器与由一级氟化反应器进入的物料混合接触过程分解产生的由氟化氢和氨组成的混合气体,所使用的热源为二级氟化反应器加热器所排出的高温尾气,反应后的物料进入二级氟化反应器;进入到一级氟化反应器的氢氧化铝受热分解,部分失去结晶水而成氧化铝,氢氧化铝、氧化铝与氟化氢与氨的混合气体进行接触,发生氟化反应,转化为氟化铝,此氢氧化铝\氧化铝的反应率约为60%,反应后的物料进入到二级氟化反应器中,进一步与由二级氟化反应器加料口定量加入的氟化铵及加入过程受热分解所产生的含氟化氢、氨混合气体接触,完成氟化反应,生成的氟化铝由二级氟化反应器排出,经冷却、包装制得干法氟化铝产品。

氟的生产工艺

氟的生产工艺氟是一种重要的化学元素,在工业和农业等领域有广泛的应用。

氟的生产工艺可以分为两类:湿法生产和干法生产。

湿法生产氟的主要工艺是氟气进口法,也称为湿法氟化工。

该工艺的主要步骤包括:氟化物原料的制备、氟化物的氢氟酸法分解、洗涤氟化物和氢氟酸的分离、氢氟酸的回收。

首先,将氟化物原料与硫酸进行反应,生成氢氟酸。

氟化物原料可以是氟化钙、氟化铝、氟化钠等。

此步骤是氟化物的制备步骤。

接下来,将氢氟酸进行分解,生成氟气。

该步骤可采用热分解、电分解或者储存氢氟酸替代分解等方法进行。

通过充分供氧或电解,可以将氢氟酸分解为氟气和水。

氟气通过分离装置进行分离和纯化,得到高纯度的氟气。

然后,将氟化物和氢氟酸进行洗涤和分离。

这一步是为了去除氟化物中的杂质,并分离氢氟酸和氟化物。

可采用沉淀法、萃取法或者选择性蒸馏等方法进行。

最后,对氢氟酸进行回收利用。

氢氟酸可以通过蒸馏分离、酸碱反应、中和等方法进行回收。

在回收过程中,还可以将氢氟酸进行净化和浓缩,提高回收效率。

湿法生产氟的优点是反应条件温和,储存和运输方便,可以得到高纯度的氟气。

但是,也存在一些问题,如原料消耗量大,反应物质易受污染,废水和废气处理不易等。

与湿法生产相比,干法生产氟的主要工艺是铝熔法,也称为干法氟化工。

该工艺的主要步骤包括:氟化铝的制备、氢氟酸的生成、氟气的分离、废气的处理等。

首先,将氟化铝与铝金属进行反应,生成氢氟酸和铝氟化物。

氟化铝可以通过氟化氢和氢氟酸的反应制备。

该步骤是氟化铝的制备步骤。

接下来,通过热分解或者浸出等方法将氢氟酸分离出来。

可以利用高温加热分解,将氢氟酸分解为氟气和水。

或者利用水浸出,将氢氟酸从铝氟化物中分离出来。

氟气通过分离装置进行分离和纯化,得到高纯度的氟气。

然后,对废气进行处理。

废气中含有氟化物和氟化氢等有害物质,需要进行净化和处理。

可采用吸收、脱硫、催化氧化等方法进行废气处理,达到环保要求。

干法生产氟的优点是反应速度快,能耗低,废气处理方便。

浅析国内外氟化铝的生产工艺

浅析国内外氟化铝的生产工艺摘要氟化铝是电解铝的必须辅料,铝用氟化盐的发展趋势是氟化铝,氟化铝的需求将逐步扩大,成为铝用无机氟化盐用量最大的品种。

本文对当前国内外几种氟化铝的生产工艺进行,简单整理,浅要分析,为国内氟化铝的生产提供一些参考资料。

关键词氟化铝干法湿法氢氟酸氟硅酸氢氧化铝1 前言根据国内外的报道,国外先进国家在90年代中期电解铝用氟化盐就以氟化铝为主,冰晶石几乎不用,这主要是其先进的工艺和设备水平和不同的原料所决定的。

国内由于工艺和设备水平的落后,在九十年代之前,电解铝用氟化盐以冰晶石为主,冰晶石的用量大于氟化铝几乎一倍,九十年代之后,借鉴和引进了先进的技术和设备,电解铝的工艺和设备水平得到了提高和进步,氟化盐的使用品种和用量发生了改变,到九十年代后期后本世纪初,氟化铝的用量渐渐的超过冰晶石,现在,电解铝生产氟化铝的用量反而是冰晶石的一倍,并且氟化铝用量仍然在增加,冰晶石用量逐渐萎缩,并且最终在电解铝的正常生产中消失。

据预测,在未来五到十年之间,除电解槽启动外,电解铝正常生产将停止使用冰晶石,只使用氟化铝作为主要电解液的调整添加剂。

氟化铝是电解铝的必须辅料,铝用氟化盐的发展趋势是氟化铝,氟化铝的需求将逐步扩大,成为铝用无机氟化盐用量最大的品种。

所以,国内氟化盐企业,纷纷加大氟化铝产量,并投资较大新建各种氟化铝生产线,未来两年内,氟化铝产能将增加数倍,氟化盐企业看到了氟化铝的前景,但其中也隐藏着供求失衡的危机。

本文对当前国内外几种氟化铝的生产工艺进行,简单整理,浅要分析,为国内氟化铝的生产提供一些参考资料。

2 综述目前,国内外各种氟化铝生产工艺可按工艺、原料的不同进行分类(见图1)。

按工艺可分为干法工艺和湿法工艺两大类,干法工艺主要是萤石生产的氟化氢(无水氢氟酸)为原料和氢氧化铝进行气固反应生产氟化铝产品的氢氟酸—干法工艺,湿法工艺中按原料分为氢氟酸—湿法工艺和氟硅酸—湿法工艺两大类,氢氟酸工艺主要是以萤石生产的有水氢氟酸为原料和氢氧化铝进行液固反应,氟硅酸工艺主要以磷肥副产的氟硅酸为原料和氢氧化铝进行液固反应生产氟化铝产品。

干法氟化铝生产技术工艺

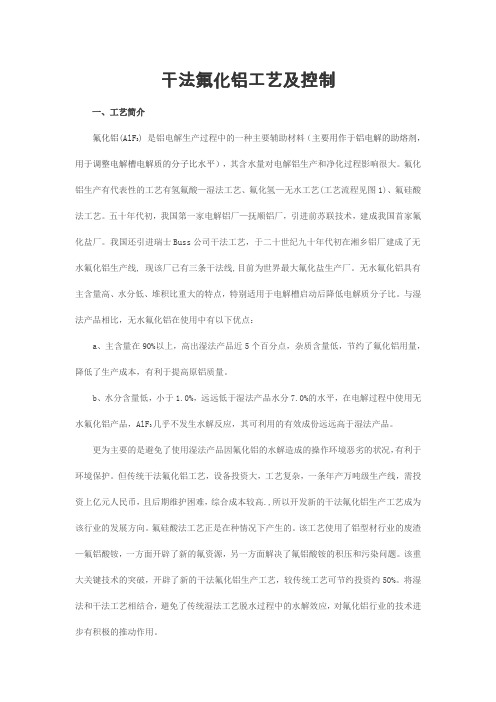

干法氟化铝工艺及控制一、工艺简介氟化铝(AlF3)是铝电解生产过程中的一种主要辅助材料(主要用作于铝电解的助熔剂,用于调整电解槽电解质的分子比水平),其含水量对电解铝生产和净化过程影响很大。

氟化铝生产有代表性的工艺有氢氟酸—湿法工艺、氟化氢—无水工艺(工艺流程见图1)、氟硅酸法工艺。

五十年代初,我国第一家电解铝厂—抚顺铝厂,引进前苏联技术,建成我国首家氟化盐厂。

我国还引进瑞士Buss公司干法工艺,于二十世纪九十年代初在湘乡铝厂建成了无水氟化铝生产线, 现该厂已有三条干法线,目前为世界最大氟化盐生产厂。

无水氟化铝具有主含量高、水分低、堆积比重大的特点,特别适用于电解槽启动后降低电解质分子比。

与湿法产品相比,无水氟化铝在使用中有以下优点:a、主含量在90%以上,高出湿法产品近5个百分点,杂质含量低,节约了氟化铝用量,降低了生产成本,有利于提高原铝质量。

b、水分含量低,小于1.0%,远远低于湿法产品水分7.0%的水平,在电解过程中使用无水氟化铝产品,AlF3几乎不发生水解反应,其可利用的有效成份远远高于湿法产品。

更为主要的是避免了使用湿法产品因氟化铝的水解造成的操作环境恶劣的状况,有利于环境保护。

但传统干法氟化铝工艺,设备投资大,工艺复杂,一条年产万吨级生产线,需投资上亿元人民币,且后期维护困难,综合成本较高.,所以开发新的干法氟化铝生产工艺成为该行业的发展方向。

氟硅酸法工艺正是在种情况下产生的。

该工艺使用了铝型材行业的废渣—氟铝酸铵,一方面开辟了新的氟资源,另一方面解决了氟铝酸铵的积压和污染问题。

该重大关键技术的突破,开辟了新的干法氟化铝生产工艺,较传统工艺可节约投资约50%。

将湿法和干法工艺相结合,避免了传统湿法工艺脱水过程中的水解效应,对氟化铝行业的技术进步有积极的推动作用。

干法氧化铝流程简图本文介绍氟化氢--无水工艺法制备干法氟化铝工艺及控制方案。

如上图所示,背景为工艺设备安装位置截图,前景为工艺流程简图。

干法氟化铝生产简介

干法氟化铝生产简介1. 简介干法氟化铝是一种工业生产中很常见的无机化合物,主要用于铝冶炼、艳阳极氧化等工艺中。

本文将通过介绍干法氟化铝的生产过程、原料、反应机理和应用领域等方面,对干法氟化铝进行详细的简介。

2. 生产过程2.1 原料准备干法氟化铝的主要原料是氢氟酸和铝矾土。

氢氟酸是由氢氟化物和水反应得到的酸性物质,铝矾土则是一种含铝的矿石。

为了提高铝矾土的可溶性和反应速度,通常采用磨矿、酸洗等处理方法进行预处理。

2.2 反应过程干法氟化铝的制备过程主要包括两个步骤:氟化反应和沉淀/脱水分离。

氟化反应是将铝矾土与氢氟酸进行反应,生成氟化铝的过程。

反应中会伴随着大量的热量释放,因此需要控制反应温度和反应物的添加速率以避免反应过热和反应物损失。

反应一般在高温下进行,常见的反应温度为800-900摄氏度。

氟化反应的化学方程式如下所示:Al2O3 + 6HF -> 2AlF3 + 3H2O沉淀/脱水分离是将反应生成的氟化铝沉淀物与残余的氢氟酸进行分离的过程。

通常采用沉淀或离心等方法将氟化铝沉淀物分离出来。

分离后的氟化铝沉淀物经过脱水处理,得到干燥的氟化铝产品。

2.3 产品精炼通过上述生产过程得到的氟化铝是一种粗品,还需要经过精炼处理得到高纯度的产品。

精炼过程主要包括熔融、过滤、冷却等步骤,以去除杂质和提高纯度。

3. 应用领域干法氟化铝是铝冶炼和表面处理领域的重要原料。

它具有以下主要应用:3.1 铝冶炼干法氟化铝可作为铝冶炼的助熔剂。

在铝冶炼过程中,干法氟化铝与其它铝材料一同加入电解槽中,通过溶解反应使铝材料能够更好地导电和熔化,从而促进电解反应的进行。

3.2 表面处理干法氟化铝可用于铝表面的氧化处理,形成一层致密的氧化膜。

这种氧化膜具有良好的耐腐蚀性、耐磨性和绝缘性,能够提高铝表面的耐久性和装饰效果,广泛应用于航空航天、建筑、汽车等领域。

4. 结论通过对干法氟化铝的生产过程、原料、反应机理和应用领域的介绍,可以看出干法氟化铝在工业生产中具有重要的地位和广泛的应用价值。

旋转闪蒸干燥技术在干法氟化铝生产中的应用

闪蒸 干燥 工 作原 理 为 : 由燃 气 热风 炉 燃 烧 产 生

应活性好 , 干燥脱水后 H O含量不高于 0 1 , . % 粒度 不 高 于 7 , 不能 过烧 , % 且 使氢 氧化 铝 变 成 氧化 铝 而 降低反 应 活性 , 以对 氢 氧 化 铝 干燥 形 式 的选 择 显 所

口带 出 , 入双旋 流 干燥器 进行 二次 干燥 , 进 然后 进入 旋 风分 离器 和布 袋 除尘器 , 干燥 后 的成 品进 入料 仓 , 而尾气 则经 引风 机 排 出 , 统 的 负压 动 力 由引风 机 系

提供。

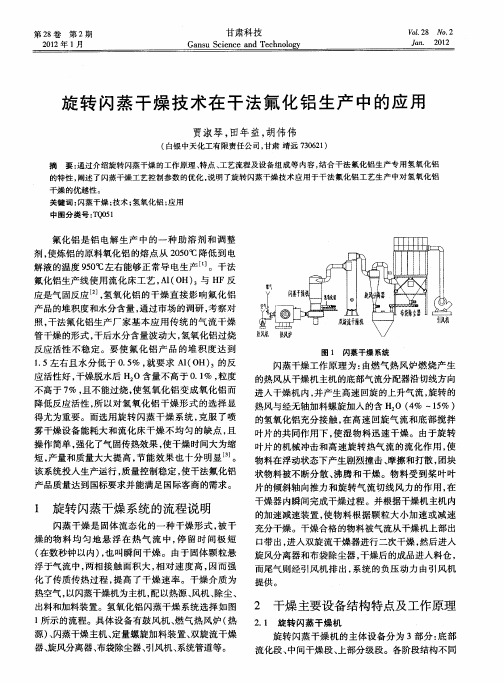

2 干燥 主要设备结构特点及工作原理

2 I 旋 转 闪蒸 干燥 机 .

旋转闪蒸干燥机的主体设备分为 3部分: 部 底 流化段 、 中间Байду номын сангаас 燥段 、 上部 分 级段 。各 阶段结 构不 同

6 0

甘

肃

科

技

第2 8卷

所起 到 的作 用 不 一 样 。 闪 蒸 干 燥 机 结 构 如 图 2所

示。

3 分 级段 是 干燥 器 的最 上 段 , 壁安 装 一 个 圆 ) 器 形 挡板 , 变空气 流 速 , 改 由于 空 隙突 然 扩 大 , 速 降 风 低, 大颗 粒 的物料 碰到器 壁 环形 挡板 落 下 , 匀 的小 均

状 物料 被不 断分 散 、 沸腾 和干 燥 。物 料 受 到桨 叶 叶

产品质量达到国标要求并能满足国际客商的需求 。

1 旋转 闪蒸 干燥 系统 的流程说 明

闪蒸 干 燥 是 固体 流 态化 的一 种 干燥 形 式 , 干 被

片的倾斜轴向推力和旋转气 流切线风力 的作用 , 在 干燥 器 内瞬 间完 成干燥 过 程 。并 根据 干燥 机 主机 内

氟化铝加压结晶工艺技术研究探析

该工艺是氢氧化铝与氟硅酸反应生成氟化铝溶液和硅胶沉淀,然后在恒温下结晶得到AlF3.3H2O,干燥脱水后生产氟化铝成品,湖北、云南等地均设有废气SiF4综合回收利用生产设备,目前存在异常,达不到生产标准,但这种方法在国外较为普遍和成功。

(3)以铝合金电镀废渣氟铝酸氨为原料生产工艺。

表1不同结晶压力制备氟化铝的结晶水含量及表观密度

3.3.2晶种添加量对氟化铝结晶水含量的影响

取过滤后的氟化铝溶液置于高压结晶釜中,添加一定量的氟化铝晶种,结晶釜内的温度升高至170℃,维持反应釜内的压力为0.7MPa,结晶2h,考察晶种添加量(晶种加入量指晶种质量占氟化铝生成量的质量分数)对氟化铝结晶水含量及表观密度的影响,结果见表2。由表2可知,当晶种加入量较少时,对氟化铝结晶水含量及表观密度的影响不明显;随着晶种加入量继续增加,对氟化铝结晶的影响增大,有利于体系中小晶体成长为粗大的球形晶粒,制备的氟化铝的表观密度增大,颗粒也增大,进一步降低了产品中的结晶水含量。建议工业化生产中,在结晶槽放料时,必须留存少量的结晶料浆(晶种质量约占氟化铝生成质量的15%),以作为下一批结晶的晶种使用。

表2不同晶种加入量制备氟化铝的结晶水含量及表观密度

(2)电解烟气回收工艺。

在铝电解过程中,从电解槽烟气中的低含量氟化氢气体中得到氟化铝和氧化铝的混合物,然后返回电解槽使用,属于含氟废气的综合处理和回收利用加油。目前,我国大型电解铝厂,如贵州铝厂、铜峡铝厂都有这种工艺装置。

(3)本工艺以铝合金电镀废Fra bibliotek氟铝酸盐氨为原料。

氟化铝产品是通过高温煅烧氟铝酸铵,分离氨气直接得到的,法国拥有专利,但没有真正的工业。

(3)将氟化铝软膏在120-180℃干燥除去附着水,然后逐渐加热至400-600℃煅烧,除去产品中的结晶水,冷却后得到氟化铝产品。

氟化铝生产工艺研究进展

氟化铝生产工艺研究进展本文介绍了氟化铝生产技术的发展状况,详细分析了目前各种生产工艺的优缺点以及氟化铝生产工艺的发展趋势。

标签:氟化铝;生产工艺;湿法;干法;目前世界上约95%的氟化铝是用于电解铝行业,作为电解质的调整剂,用于补充电解时冰晶石融熔液中消耗的氟化铝成分;部分氟化铝用作陶瓷的外层釉彩和搪瓷釉的助熔剂,非铁金属冶炼的熔剂,金属焊接中的焊接液以及催化剂行业。

中国作为全球第1的电解铝生产大国,也是电解铝的消费大国。

随着经济的进一步发展,国内市场对铝的需求也会有较大的增长,随之亦必然带动氟化铝需求量的增长。

氟化铝的主要生产工艺可分为3大类:第1类是湿法工艺,包括氢氟酸-氢氧化铝工艺,氟硅酸-氢氧化铝工艺;第2类是干法工艺,包括粗酸-干氢氧化铝工艺,精酸-湿氢氧化铝工艺[1-5]。

还有一类是特殊用途的氟化铝,如用于1,1,1,2-四氟乙烷(HFC-134a)的活性氟化铝催化剂,其生产工艺也比较特殊,但每年的需求量只有几吨,不会成为主流,在此不作论述。

1氟化铝生产工艺1.1 氢氟酸-氢氧化铝工艺用质量分数30%~40%的外购氢氟酸,或者是把萤石粉和硫酸反应后的无水HF气体吸收成30%~40%的氢氟酸,在70~95℃与氢氧化铝充分反应,生成氟铝酸溶液,经过结晶,析出含3个结晶水的氟化铝,再经过过滤、清洗、高温干燥后得到氟化铝成品。

1.2 氟硅酸-氢氧化铝工艺采用质量分数10%~40%的氟硅酸(大多是磷肥生产的副产品,氟硅酸的质量分数15%~20%),在95℃左右的温度下与氢氧化铝反应,生成氟铝酸与二氧化硅,分离二氧化硅后,氟铝酸溶液经过浓缩、结晶,析出含3个结晶水的氟化铝,再经过过滤、清洗、高温干燥后得到氟化铝成品。

1.3 湿法氟化铝工艺的缺点湿法氟化铝的各项指标可控制在中国国家标准GB/T4292—2007中AF-2和AF-3的范围内。

其产品有以下几方面不足:(1)产品有效成分低,氟化铝的质量分数为85%~87%。

干法氟化铝和无水氟化铝制备工艺和应用效果对比

干法氟化铝和无水氟化铝制备工艺和应用效果对比刘海霞【摘要】氟化铝既可以弥补铝电解时氧化铝的损失,又可以降低电解质的分子比,降低电解质的初晶温度,控制铝电解过程中的热平衡,是电解铝行业必不可少的原材料.目前铝电解用的氟化铝有两种形态,即干法氟化铝和湿法氟化铝,这两种形态的氟化铝在制备工艺、产品质量以及电解铝应用等诸多方面有着较大的不同.为使氟化工行业以及电解铝行业能够持续稳定地发展,将干法氟化铝和无水氟化铝从制备工艺、产品质量以及电解铝应用等诸多方面进行对比,来说明氟化铝今后的发展方向,以此来促进氟化铝的技术进步.【期刊名称】《无机盐工业》【年(卷),期】2018(050)009【总页数】4页(P10-13)【关键词】氟化铝;制备工艺;电解铝;节能减排【作者】刘海霞【作者单位】多氟多化工股份有限公司,河南焦作454006【正文语种】中文【中图分类】TQ133.1工业氟化铝是白色粉末,在常压下加热时不熔化,在高温下升华(不经过液态直接汽化),在1 200℃时蒸气压达到81.86 kPa。

目前95%以上的工业氟化铝用于铝工业,其作用是作为冰晶石——氧化铝溶液的一种添加剂,它既可以弥补电解质中氧化铝的损失,又可以降低电解质的分子比,降低电解质的初晶温度,控制铝电解过程中的热平衡,是电解铝行业必不可少的原材料[1]。

2016年,全球电解铝总产量为 5 889万 t,其中中国产能为 3 616.7万 t,按吨铝消耗17 kg氟化铝计,全球氟化铝的销量约为100万t,其中中国销量约为61.5万t。

未来,随着工业技术的发展以及电解铝应用领域的不断拓宽,电解铝的需求将呈几何式增长,其原材料氟化铝的需求也会不断增加,如电解铝应用于新能源汽车轻量化技术的突破。

氟化铝的需求虽然在不断增加,其产品也先后经历了湿法氟化铝(淘汰产品,在此不叙述)、干法氟化铝和无水氟化铝3代产品,但其制备工艺的不同对产品质量、性能以及应用效果也不相同。

氟化铝流化床反应器的制造

氟化铝流化床反应器的制造:The aluminum fluoride (ALF3)fluid-bed reactor is the core equipment of dry process aluminum fluoride. At present ,aluminum fluoride fluid-bed reactor is generally made from 304 stainless steel ,with poor abilities of resistance to pitting corrosion and stress corrosion resistance under the condition of low velocity ,and under high temperature conditions ,the oxidation reaction is easy to occur. And Inconel 600 Ni base alloy has good resistance to high temperature corrosion and oxidation resistance ,excellent cold and hot processing and welding performance. This paper introduces the Inconel 600 material properties ,welding points ,fluid-bed parts molding and assembly etc.0 引言氟化铝流化床反应器是干法生产氟化铝工艺过程中的核心设备,设计压力是负压-0.05MPa,使用温度高达630C。

氟化氢气体和AL(HO)3 粉末在床层上相遇发生化学反应,生成氟化铝。

氟化铝(AIF3)是铝电解生产过程中的一种主要辅助材料,是铝电解的助熔剂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

干法氟化铝工艺及控制

一、工艺简介

氟化铝(AlF3)是铝电解生产过程中的一种主要辅助材料(主要用作于铝电解的助熔剂,用于调整电解槽电解质的分子比水平),其含水量对电解铝生产和净化过程影响很大。

氟化铝生产有代表性的工艺有氢氟酸—湿法工艺、氟化氢—无水工艺(工艺流程见图1)、氟硅酸法工艺。

五十年代初,我国第一家电解铝厂—抚顺铝厂,引进前苏联技术,建成我国首家氟化盐厂。

我国还引进瑞士Buss公司干法工艺,于二十世纪九十年代初在湘乡铝厂建成了无水氟化铝生产线, 现该厂已有三条干法线,目前为世界最大氟化盐生产厂。

无水氟化铝具有主含量高、水分低、堆积比重大的特点,特别适用于电解槽启动后降低电解质分子比。

与湿法产品相比,无水氟化铝在使用中有以下优点:

a、主含量在90%以上,高出湿法产品近5个百分点,杂质含量低,节约了氟化铝用量,降低了生产成本,有利于提高原铝质量。

b、水分含量低,小于1.0%,远远低于湿法产品水分7.0%的水平,在电解过程中使用无水氟化铝产品,AlF3几乎不发生水解反应,其可利用的有效成份远远高于湿法产品。

更为主要的是避免了使用湿法产品因氟化铝的水解造成的操作环境恶劣的状况,有利于环境保护。

但传统干法氟化铝工艺,设备投资大,工艺复杂,一条年产万吨级生产线,需投资上亿元人民币,且后期维护困难,综合成本较高.,所以开发新的干法氟化铝生产工艺成为该行业的发展方向。

氟硅酸法工艺正是在种情况下产生的。

该工艺使用了铝型材行业的废渣—氟铝酸铵,一方面开辟了新的氟资源,另一方面解决了氟铝酸铵的积压和污染问题。

该重大关键技术的突破,开辟了新的干法氟化铝生产工艺,较传统工艺可节约投资约50%。

将湿法和干法工艺相结合,避免了传统湿法工艺脱水过程中的水解效应,对氟化铝行业的技术进步有积极的推动作用。

干法氧化铝流程简图

本文介绍氟化氢--无水工艺法制备干法氟化铝工艺及控制方案。

如上图所示,背景为工艺设备安装位置截图,前景为工艺流程简图。

干法氟化铝按工艺流程分为氟化氢制备(包括酸给料、萤石给料、氟化氢反应炉)及氟化铝制备包括流化床、尾气处理、成品处理。

流程如下:1.萤石(CaF2)粉料与浓硫酸(98%)及发烟硫酸(103%)的混合物在反应炉里反应生成HF 气体与石膏(CaSO4)2.HF气体经过净化(酸洗)后在流化床(上下两段)内与干燥后的粉料[AL (OH)3]反应生成成品(ALF3),成品经过冷却后去包装,尾气进行处理后方空。

主设备是流化床,流化床分上下两段,正常情况下,干燥后的粉料由给料螺旋(变频控制)从上段底部送入床内,与下段逆流而上的热氟化氢气体接触反应,产生的尾气由顶部排出去尾气吸收系统。

为使物料充分接触、反应完全,达到流化状态。

床上下段的顶底需有一定压差,床内负压由两个真空泵实现。

反应生成的物料由溢流管流入下段或通过排料螺旋送入下段,继续反应生成的氟化铝由底侧部排出进入冷却工段。

如果床温过高,给料螺旋调节能力不够,则可启动

紧急给料螺旋,将粉料有下段送入达到降温的目的。

给料螺旋故障或启动时,料由气力输送泵直接由上下两段送入床内。

流化床如图。

二、控制要求

1)采用大屏幕微机实时监测与控制系统;

2)可供监测与控制的参数包括:

(1) 预净化酸流量控制,预净化酸泵槽液位控制,硫酸送料槽液位控制,发烟硫酸送料槽液位控制,中央吸收净化器出口温度控制,硫酸一级预热器出口温度控制,大气冷凝塔进水流量控制,预反应器转速控制,HF反应炉内压力,流化床锥部负压控制,I号粗酸泵槽液位控制, II号粗酸泵槽液位控制,再氟器出气温度控制,净化塔出气温度控制,3V-1229压力控制,粗H F储槽液位控制,精馏塔收集器液位控制,硫酸吸收酸泵槽液位控制,硫酸吸收塔循环酸温度控制,进3C-1237水流量控制,硫酸流量控制, 烟酸流量控制,发烟硫酸反应釜温度控制, I

号弱酸洗涤器温度控制, I号弱酸洗涤器液位控制, 反应炉燃烧室流量控制, 精馏塔冷凝

器冷冻下水流量控制, 进3E-1230蒸汽流量控制, 反应炉燃烧室温度, 进3V-1234硫酸流量,燃烧室出口压力控制, 反应炉内压力控制,流化床尾气温度控制.

(2) 反应炉转速与申克称及点火系统联锁;硫酸流量联锁;烟硫酸流量联锁;硫酸一级预热器出口温度联锁;Ⅰ号弱酸洗涤器(C-1237)温度联锁;号弱酸洗涤器(C-1237)液位联锁;3V-1229安全压力联锁;硫酸截断阀联锁;发烟硫酸截断阀联锁;真空泵A泵加水截断阀联锁;真空泵S泵加水截断阀联锁;纯碱高位槽温度联锁。

3)整个系统具有手动与自动功能;

4) 系统具备设备运行状态显示,事故声光报警及破管堵管处理功能,系统故障自监测及诊断功能,生产日报、月报的储存与打印功能。

三、控制方案

1.模拟量控制部分:实际应用中分成三类,智能PID、串级PID、比值控制。

1)硫酸送料槽液位控制回路(智能PID):

硫酸储槽液位是根据出口管道上的调节阀的开口大小来实现。

其控制框图如下:

2)空燃比控制(比值控制)

进燃烧室的煤气与空气按一定比例,以保证燃烧充分又不能发生爆炸事故。

控制原理是:由流量计连续监测煤气管道的煤气流量,根据计算机人工设定的空燃比计算出所需空气的量,控制空气调节阀的的开度,以调节进燃烧室的空气量其控制框图如下:

3)流化床顶层料温控制回路(串级回路)

流化床是整个氟化铝生产中最重要的设备,床温的稳定与否直接影响到产品的质量。

通过调节给料螺旋的转速来调节进料量,以达到使顶层料温稳定的目的。

由于氢氧化铝与氟化氢反应是一个吸热反应,加料可以降低顶层料温。

但顶层料温的变化有一段时间的滞后,因此引入了反映相对灵敏的尾气温度作为副调对象,定层料温作为主调反馈,构成一串级回路。

方案如图所示:

2.逻辑控制部分:

1)参与连锁的设备(阀门、泵等)有自动、手动两种工作方式:自动状态下设备跟随逻辑条件动作;手动时由面板人工操作。

2)硫酸流量连锁控制:硫酸预热器蒸汽阀、硫酸二级预热器出口阀与硫酸流量连锁,手动方式下、面板可操作阀门的开闭;自动状态下,硫酸流量低时则关闭硫酸预热器蒸汽阀、硫酸二级预热器出口阀。

方案如下:

3)烟酸流量连锁控制:烟酸预热器蒸汽阀与烟酸流量连锁,连锁方式下,烟酸流量小于设定值时则关闭烟酸预热器蒸汽阀。

4)其它类似连锁设备有:发烟硫酸反应釜温度与硫酸二级预热器蒸汽阀连锁;I号弱酸洗涤器温度与I号弱酸洗涤器冷却水阀连锁;I号弱酸洗涤器液位与I号弱酸洗涤器出口阀连锁;精馏塔冷凝器冷冻下水流量与E-1231冷却下水阀连锁;进3E-1230蒸汽流量与进E-1230蒸汽阀连锁;HF反应炉紧急出口阀与HF反应炉内压力连锁;紧急净化塔进水阀与反应炉内压力及紧急净化塔浇灌流量连锁;纯碱高位槽温度联锁。

5)硫酸大罐出口阀连锁控制:预反应器转低、真空泵(一用一备)停车、自动点火信号丢失,以上信号任一发生则关闭硫酸大罐出口阀。

烟酸大罐出口阀连锁控制与本方案相同。